Результат интеллектуальной деятельности: СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области электрофизической и электрохимической обработки, в частности, к электроэрозионному легированию (ЭЭЛ), и может применяться для обработки поверхностей деталей машин и металлорежущих инструментов.

Известен метод электроэрозионного легирования (ЭЭЛ) поверхности, то есть процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - 46 с.].

Метод ЭЭЛ является одним из наиболее простых и доступных методов с технологической точки зрения. К основным особенностям ЭЭЛ следует отнести локальную обработку поверхности, то есть легирование можно осуществлять в строго указанных местах от долей миллиметра и более, не защищая при этом остальной поверхности детали; высокую прочность сцепления нанесенного материала с основой; отсутствие нагрева детали в процессе обработки; возможность использования в качестве обрабатывающих материалов как чистых металлов, так и сплавов различной степени легирования, металлокерамических композиций, тугоплавких соединений и т.п.; отсутствие необходимости в специальной предварительной обработке поверхности.

Метод ЭЭЛ универсален, он используется для:

- повышения твердости, коррозионной стойкости, износо- и жаростойкости;

- снижения способности к схватыванию поверхностей при трении;

- восстановления размеров инструмента, деталей машин и механизмов;

- проведения на обрабатываемой поверхности микрометаллургических процессов для образования на ней заданных химических соединений;

- создания на рабочей поверхности переходных слоев определенной шероховатости и др.

Известен способ цементации стальной детали электроэрозионным легированием ЭЭЛ (ЦЭЭЛ графитовым электродом, включающий использование в качестве анода графитового электрода и в качестве катода стальной детали, отличающийся тем, что в качестве катода используют деталь из низкоуглеродистой легированной стали аустенитного класса, легирование осуществляют с производительностью 1,0-5,0 мин/см2 и энергией разряда 0,036-6,8 Дж и формируют легированные поверхностные слои толщиной от 4-5 до 320-350 мкм [RU №2337796 С2, В23Н 9/00, 2008].

Указанный способ не может обеспечить нужную толщину и микротвердость упрочненного слоя, от которых зависит износостойкость некоторых изделий.

Известен способ алитирования методом электроэрозионного легирования (ЭЭЛ) алюминиевым электродом стальных деталей при энергии разряда Wp=0,52-6,8 Дж и производительности 1,0-3,0 см2/мин., в котором перед электроэрозионным легированием алюминиевым электродом на поверхность детали, подлежащей алитированию, наносят консистентную вещество, содержащее серу и алюминиевую пудру, после чего проводят процесс алитирования, не дожидаясь высыхания консистентной вещества [UA №130157 U, С23С 8/60, С23С 10/48, 2018].

Результаты исследований, направленных на создание и отработку методов ЭЭЛ и составов покрытий, показали, что наиболее перспективным, с точки зрения повышения износостойкости, например, колец импульсных уплотнений, является применение комбинированных покрытий, состоящих из легкоплавких и тугоплавких износостойких металлов, в частности, медь + карбид вольфрама.

Наиболее близким к заявляемому изобретению является способ повышения износостойкости рабочих поверхностей стальных колец импульсных торцевых уплотнений, включающий обработку рабочих поверхностей электроэрозионным легированием графитовым электродом (ЦВЕЛ) при энергии разряда в диапазоне 0,036…4,6 Дж и последующее нанесение на них квазимногослойных комбинированных электроэрозионных покрытий (КЭП) состава, сформированного в последовательности ВК8 + Cu + ВК8, причем толщину слоя повышенной твердости увеличивают на толщину слоя ЦЕЕЛ [UA №119319 U, В23Н 9/00, 2017].

Наряду с достоинствами, обусловленными особенностями метода ЕЕЛ, указанный способ имеет определенные недостатки, ограничивающие сферу его применения из-за невозможности обеспечить нужную толщину и микротвердость упрочненного слоя, от которых зависит износостойкость некоторых изделий.

Результаты исследований, направленных на создание и отработка методов ЕЕЛ и складов покрытий, показали, что наиболее перспективным, с точки зрения повышения износостойкости, например, колец импульсных уплотнений, применение комбинированных покрытий, состоящих из легкоплавких и тугоплавких износостойких металлов, в частности, меди + карбид вольфрама.

Учитывая то, что толщина слоя повышенной твердости имеет определяющее значение при абразивном и других видах износа (чем толще слой повышенной твердости, тем больше долговечность изделия), техническая задача увеличения толщины этого слоя остается актуальной.

В основу изобретения поставлена задача усовершенствовать способ повышения износостойкости стальных деталей путем нанесения методом БЕЛ износостойких покрытий на их поверхности, обеспечив повышение качества деталей, их способность сопротивляться износу, надежность и долговечность работы, а также снижение трудоемкости и стоимости их изготовления.

Поставленную задачу решают тем, что в способе повышения износостойкости стальных деталей методом электроэрозионного легирования их поверхностного слоя, включающем цементацию графитовым электродом, алитирование алюминиевым электродом и нанесение износостойкого покрытия, согласно изобретению, на алитированную поверхность наносят износостойкое покрытие электродом-инструментом, изготовленным из материала, выбранного из группы тугоплавких металлов Ti, V, W и их карбидов, при этом все последующие операции в рамках каждого этапа выполняют при одной и той же энергии разряда в диапазоне от 0, 5 до 3,4 Дж.

На всех этапах обработки зоны повышенной твердости обеспечивают повышением энергии разряда.

Обработку проводят в открытой среде и при атмосферном давлении.

Предложенное техническое решение является новым, поскольку оно не было опубликовано в доступных средствах информации на дату подачи заявки, и соответствующим критерию патентоспособности «изобретательский уровень», поскольку оно обеспечивает качественно новый положительный эффект в сравнении с аналогами из уровня техники. Например, в сравнении с техническим решением, изложенным в описании полезной модели [ сталевих деталей. Патент

сталевих деталей. Патент  №130157

№130157  26.11.2018 на корисну модель. МПК С23С 8/60; С23С 10/48… / Тарельник

26.11.2018 на корисну модель. МПК С23С 8/60; С23С 10/48… / Тарельник  Борисович (UA); Марцинковський Василь

Борисович (UA); Марцинковський Василь  (UA); Гапонова Оксана

(UA); Гапонова Оксана  (UA); Коноплянченко

(UA); Коноплянченко  Владиславович (UA); Тарельник Наталья

Владиславович (UA); Тарельник Наталья  (UA); Думанчук Михайло

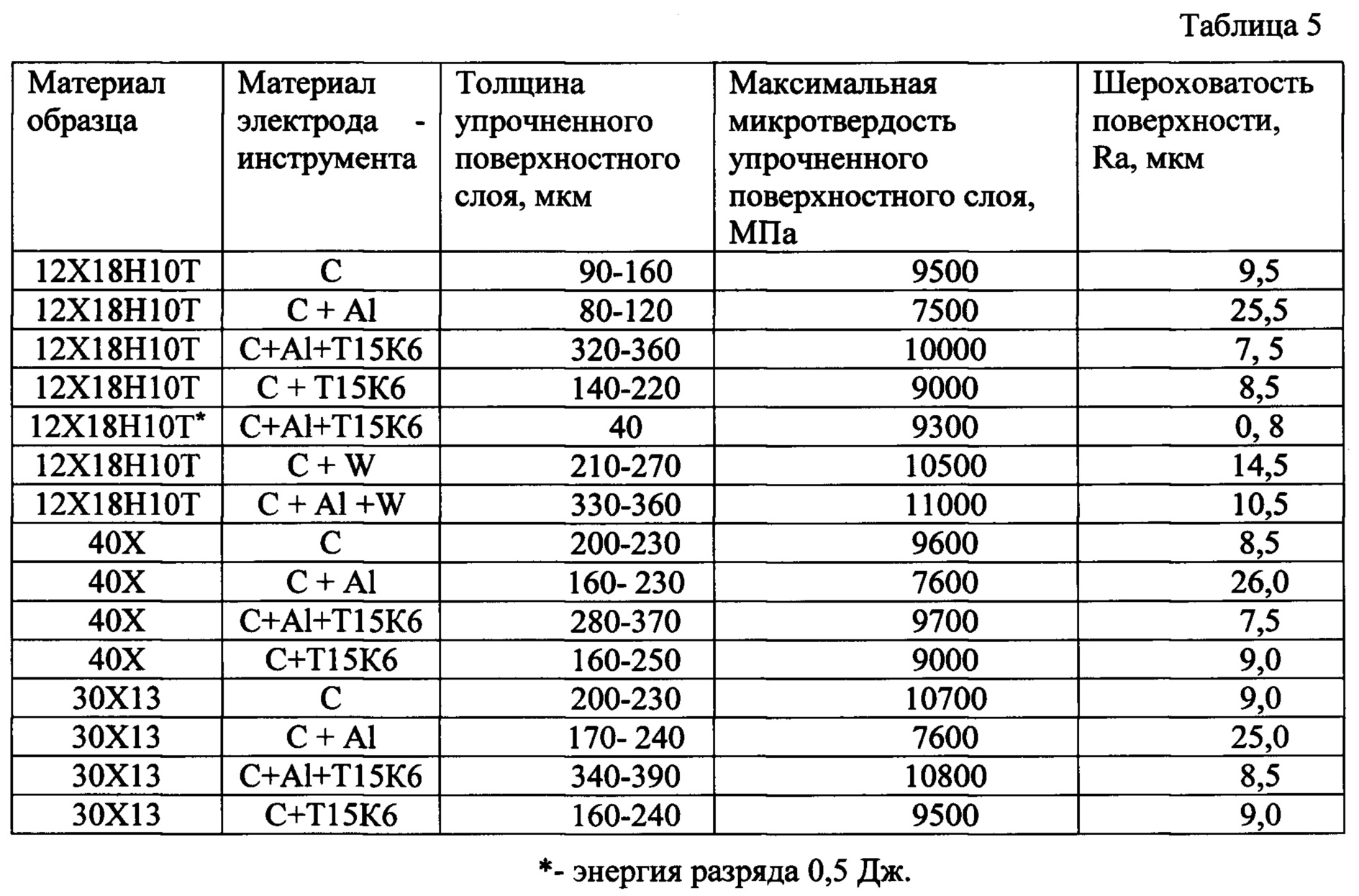

(UA); Думанчук Михайло  (UA); Гончаренко Максим Володимирович (UA); Антошевський Богдан (PL); Кундера Чеслав (PL) Заявлено 29.05.2018; Опубликовано 26.11.2018, Бюл. №22], при котором толщина упрочненного слоя составляет при энергии разряда 6,8 Дж, для стали 20 и стали 40, соответственно 200 и 240 мкм, в предлагаемом способе, даже при меньшей энергии разряда 3,4 Дж, для сталей 40Х, 30X13 и 12Х18Н10Т, она составляет, соответственно, 280-370; 340-390 и 320-360 Дж; микротвердость упрочненного слоя составляет при энергии разряда 6,8 Дж, для стали 20 и стали 40, соответственно, 5000 и 5400 МПа, в предлагаемом способе, даже при меньшей энергии разряда 3,4 Дж, для сталей 40Х, 30X13 и 12Х18Н10Т, она составляет, соответственно, 9700; 10800 и 10000 МПа. Указанное выше сравнение подтверждает, что, за счет использования заявляемого технического решения, обеспечено достижение качественно нового положительного эффекта, который заключается в дальнейшем повышении качества стальных деталей, их износостойкости, надежности и долговечности работы, а также в снижении трудоемкости и стоимости их изготовления.

(UA); Гончаренко Максим Володимирович (UA); Антошевський Богдан (PL); Кундера Чеслав (PL) Заявлено 29.05.2018; Опубликовано 26.11.2018, Бюл. №22], при котором толщина упрочненного слоя составляет при энергии разряда 6,8 Дж, для стали 20 и стали 40, соответственно 200 и 240 мкм, в предлагаемом способе, даже при меньшей энергии разряда 3,4 Дж, для сталей 40Х, 30X13 и 12Х18Н10Т, она составляет, соответственно, 280-370; 340-390 и 320-360 Дж; микротвердость упрочненного слоя составляет при энергии разряда 6,8 Дж, для стали 20 и стали 40, соответственно, 5000 и 5400 МПа, в предлагаемом способе, даже при меньшей энергии разряда 3,4 Дж, для сталей 40Х, 30X13 и 12Х18Н10Т, она составляет, соответственно, 9700; 10800 и 10000 МПа. Указанное выше сравнение подтверждает, что, за счет использования заявляемого технического решения, обеспечено достижение качественно нового положительного эффекта, который заключается в дальнейшем повышении качества стальных деталей, их износостойкости, надежности и долговечности работы, а также в снижении трудоемкости и стоимости их изготовления.

Далее заявляемое техническое решение описано со ссылками на иллюстрации.

На Фиг. 1 и Фиг. 2 показана микроструктура поверхностного слоя стали 12Х18Н10Т при ЦЭЭЛ с Wu=3,4 Дж;

на Фиг. 3 и фиг. 4 показано распределение микротвердости поверхностного слоя стали 12Х18Н10Т при ЦЭЭЛ с Wu=3,4 Дж;

на Фиг. 5 - распределение элементов в поверхностном слое стали 12Х18Н10Т после ЦЭЭЛ при Wu=3,4 Дж;

на Фиг. 6 изображена микроструктура поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ алюминием с Wu=3,4 Дж;

на Фиг. 7 показано распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ алюминием с Wu=3,4 Дж;

на Фиг. 8 - распределение элементов в поверхностном слое стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ алюминием с Wu=3,4 Дж;

на Фиг. 9 показана микроструктура поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ, ЭЭЛ алюминием и электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж;

на Фиг. 10 показано распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ, ЭЭЛ алюминием и электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж;

на Фиг. 11 - распределение элементов в поверхностном слое стали 12Х18Н10Т после ЦЭЭЛ, ЭЭЛ алюминием и электродом инструментом из твердого сплава Т15К6 с Wu=3,4 Дж;

на Фиг. 12 показана микроструктура поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж Х200;

на Фиг. 13 изображено распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж Х200;

на Фиг. 14 - распределение элементов в поверхностном слое стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж.

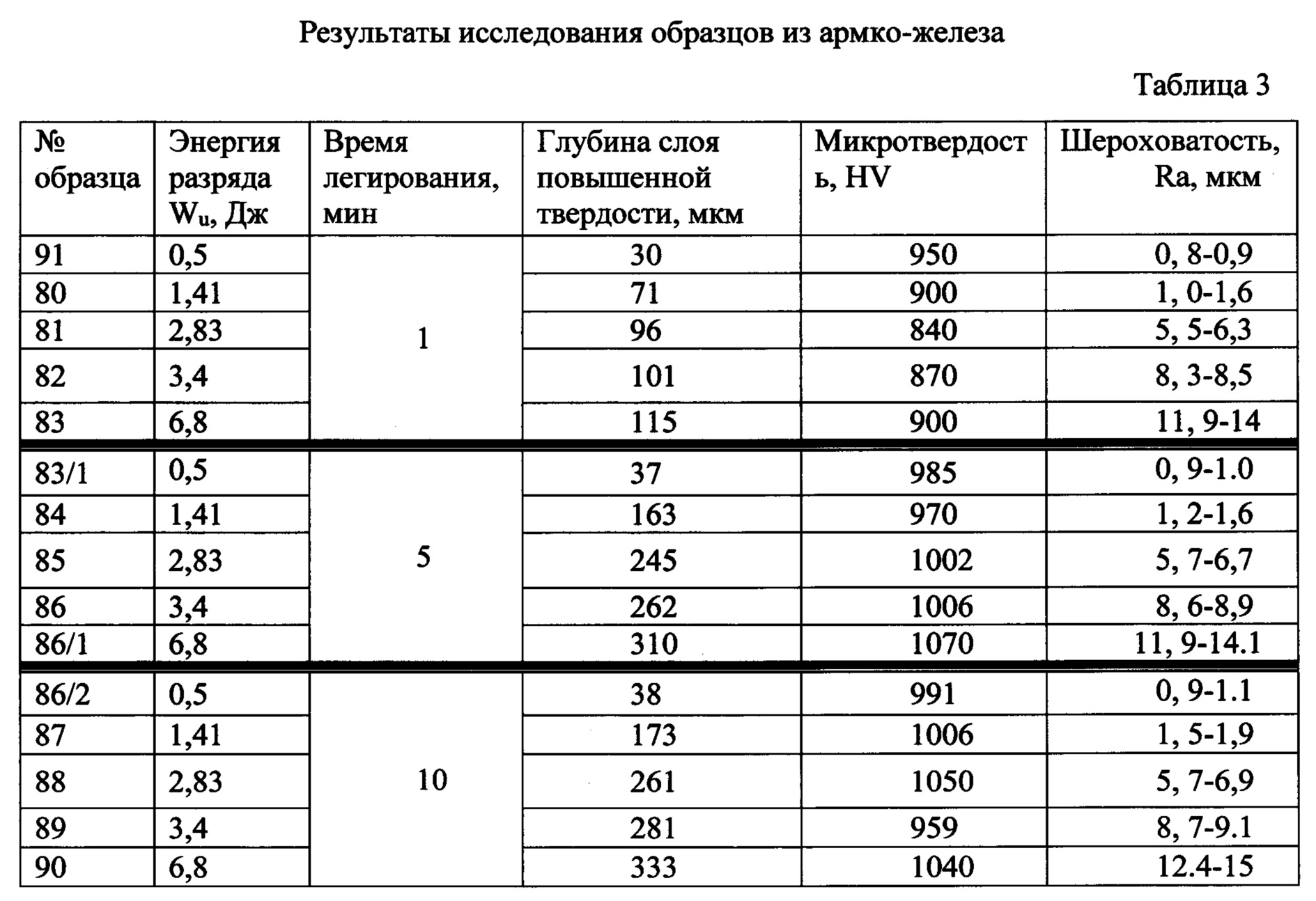

В таблицах 1-4 представлены результаты исследований поверхностных слоев стали 12Х18Н10Т, 40Х, 30X13 и армко-железа после ЦЭЭЛ при различных энергиях разряда и времени легирования.

Независимо от исследуемого материала, шероховатость поверхности возрастает с повышением энергии разряда (см. таблицы 1-4). Кроме того, в таблицах представлены данные о глубине упрочненного слоя и максимальной микротвердости на поверхности исследуемых образцов в зависимости от энергии разряда. С увеличением энергии разряда увеличивается глубина упрочненного слоя. Независимо от исследуемого материала и режима ЦЭЭЛ микротвердость упрочненного слоя, максимальная на поверхности, в меру углубления плавно снижается и переходит в микротвердость основы.

Следует отметить, что сплошность упрочненного слоя на всех исследуемых образцах составляет 100%.

Результаты исследования образцов из стали 12Х18Н10Т

Для исследования структуры и измерения микротвердости поверхностного слоя использовали шлифы образцов стали 12Х18Н10Т размером 10×10×8 после ЦЭЭЛ на протяжении 1,0 мин. Легирование происходило на разных режимах на установке с ручным вибратором «Элитрон-52А» и механизированной установке «ЭИЛ-9» в диапазоне энергий разряда (Wp) от 0,5 до 6,8 Дж. Поверхность шлифа была ориентирована перпендикулярно к поверхности легирования. Перед изготовлением шлифа для исключения краевого эффекта при легировании торец образца фрезеровали на глубину не меньше 2 мм. Для предупреждения смятия слоя, завалов края образец крепили с контртелом в струбцине. Дальше шлиф подвергался химическому травлению для выявления структуры в реактиве. После изготовления шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузной зоны и зоны термического влияния. Одновременно проводился дюрометричний анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н. Шероховатость измеряли на приборе профилографе-профилометре мод. 201 завода «Калибр» путем снятия и обработки профилограмм. Для исследования распределения элементов и углерода по глубине слоя проводился локальный микрорентгеноспектральный анализ, для этого использовался оснащенный рентгеноспектральным микроанализатором электронный микроскоп ISIS 300 Oxford Instruments. При этом следует отметить, что обработку проводили в открытой воздушной среде и при атмосферном давлении.

На Фиг. 1, Фиг. 2 показана микроструктура и на Фиг. 3, Фиг. 4 - распределение микротвердости поверхностного слоя стали 12Х18Н10Т при ЦЭЭЛ с энергией разряда (Wu), равной 3,4 Дж. Слой не равномерный, от 160 мкм, Фиг. 1,2, до 90 мкм Фиг. 3, 4. В среднем глубина слоя повышенной твердости составляет ~100 мкм.

На Фиг. 5 показан участок поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ с Wu=3,4 Дж, а также распределение углерода и других элементов (хрома, железа, никеля, титана), входящих в состав стали, по глубине слоя.

Из Фиг. 5 видно, что на глубине до 100 мкм увеличилось количество углерода, что согласуется с Фиг. 1-4, где глубина упрочненного слоя находится в этих же пределах ~100 мкм.

На Фиг. 6 показана микроструктура и на Фиг. 7 - распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ алюминием с Wu=3,4 Дж. Слой очень массивный, но не однородный. Толщина слоя с измененной структурой составляет ~170 мкм. При этом на поверхности расположен неравномерный мягкий, рыхлый и пористый слой, толщина которого составляет на различных участках 70-100 мкм, а микротвердость 1000-25000 МПа. Ниже расположен слой повышенной микротвердости (до 7500 МПа) глубиной 80-120 мкм.

На Фиг. 8 показан участок поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ алюминием с Wu=3,4 Дж, а также распределение других элементов (алюминия, железа, хрома, никеля, углерода, титана), входящих в состав стали, по глубине слоя. Из Фиг. 8 видно, что алюминий распространяется на глубину до 100 мкм.

На Фиг. 9 показана микроструктура и на Фиг. 10 - распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ, ЭЭЛ алюминием и электродом-инструментом из твердого сплава Т15К6, причем все операции проводили при Wu=3,4 Дж. Как видно из Фиг. 9; 10, толщина слоя повышенной твердости составляет 320 мкм с максимальной микротвердостью на поверхности 9000-10000 МПа.

На Фиг. 11 показан участок поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ, ЭЭЛ алюминием и электродом-инструментом из твердого сплава Т15К6 с Wu=3,4 Дж, а также распределение других элементов (алюминия, железа, хрома, никеля, углерода, титана, вольфрама и кобальта), входящих, как в состав подложки (стали 12Х18Н10Т), так и в состав электродов инструментов из алюминия и твердого сплава Т15К6. Из рисунка видно, что алюминий распространяется на глубину до 300 мкм, вольфрам, как основной элемент твердого сплава Т15К6 на глубину до 270 мкм, а слой с повышенным содержанием углерода до 270 мкм.

Для сравнения на Фиг. 12 показана микроструктура и на Фиг. 13 - распределение микротвердости поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ электродом инструментом из твердого сплава Т15К6, причем все операции выполнялись при Wu=3,4 Дж. Как видно из Фиг. 12, Фиг. 13, толщина слоя повышенной твердости составляет 200-220 мкм.

На Фиг. 14 показан участок поверхностного слоя стали 12Х18Н10Т после ЦЭЭЛ и ЭЭЛ электродом инструментом из твердого сплава Т15К6 при Wu=3,4 Дж, а также распределение других элементов (железа, хрома, никеля, углерода, титана, вольфрама и кобальта), входящих, как в состав подложки (стали 12Х18Н10Т), так и в состав электрода инструмента из твердого сплава Т15К6. Из Фиг. 14 видно, что вольфрам, как основной элемент твердого сплава Т15К6, распространяется на глубину до 125 мкм, а слой с повышенным содержанием углерода до 120 мкм.

Результаты металлографических исследований образцов из стали 12Х18Н10Т сведены в табл. 5.

В результате анализа Таблицы 5 установлено, что наибольшая толщина упрочненного поверхностного слоя присутствует в поверхностных слоях, сформированных в последовательности ЦЭЭЛ + алитирование (ЭЭЛА1) + износостойкое покрытие, нанесенное методом ЭЭЛ.