Результат интеллектуальной деятельности: Устройство защиты зоны газопорошковой лазерной наплавки металлов от внешней среды и способ защиты зоны газопорошковой лазерной наплавки металлов от внешней среды (Варианты)

Вид РИД

Изобретение

Изобретение относится к машиностроительной отрасли, а именно к технологическим процессам обработки металлических изделий лазерным лучом, и может быть использовано для улучшения механических свойств поверхностей деталей и повышения стойкости по отношению к различным видам износа.

Процесс обработки лазерным лучом происходит с использованием защитного газа, что обеспечивает защиту обрабатываемого участка от окисления.

Известны способы и устройства локальной защиты обрабатываемого изделия от окисления.

Известен способ восстановления изделий из титановых сплавов с помощью лазерной наплавки, который может быть использован в машиностроительных отраслях для восстановления изношенных деталей (патент RU 2509640, МПК В23K 26/34, 2012 г.). На имеющийся дефект восстанавливаемой детали через сопло наносят слой порошкового материала на основе титана. Поток частиц порошкового материала подают непосредственно в зону воздействия лазерного луча. Процесс происходит с использованием защитного газа, подаваемого непосредственно в зону наплавки, коаксиально лазерному лучу, что обеспечивает защиту от окисления.

К недостаткам указанного способа следует отнести наличие эффекта конвективно-диффузионного подмешивания атмосферного воздуха, возникающего за счет образования тороидального вихревого течения вокруг сопла при взаимодействии струи газа с плоскостью обрабатываемого листа металла. Контроль этих параметров сильно затруднен, или полностью отсутствует в реально существующем и производимом на сегодняшний день оборудовании для лазерной наплавки.

Известен способ защиты металлов от окисления по патенту RU 2105084, МПК В23K 26/14, 1996 г. Устройство для осуществления предложенного способа защиты металлов содержит механизм, выполненный в виде, например, суппорта с электроприводом и обеспечивающий регулируемое вращательно-поступательное движение обрабатываемого изделия в выполненной в виде металлического кожуха защитной камере, в которой производят обработку изделия, подводящие через специальные отверстия в кожухе защитной камеры в зону обработки аргон и жидкий азот трубопроводы, а также лазер, предназначенный для создания высокоэнергетического теплового луча, подаваемого в зону обработки через другое специальное отверстие.

Известен метод лазерной сварки шкивов компрессора по патенту US 006172327 В1, МПК В23K 26/12, 09.01.2001 г. Поверхность, подлежащая ремонту окружена приспособлением, обеспечивающим защитную атмосферу в ремонтируемой зоне, а также содержащая лазерно-порошковое сопло. Порошковый материал подают к изделию коаксиально лазерному лучу.

К недостаткам указанных способов и устройств можно отнести технологическую сложность обеспечения герметизации и подачи защитного газа, поскольку они предполагают использование многочисленных операций и сложного оборудования, а также использование стационарной камеры, что не рационально при обработке объемных разноразмерных и габаритных деталей.

Наиболее близким решением по технической сути и конструктивному решению является устройство, описанное в статье [С.L. Sexton, W.М. Steen, et al. Triple hopper powder feeder system for variable composition laser cladding. ICALEO 1993, 824 (1993)], где обсуждается схема лазерной наплавки с отражающей оптической системой в виде купола, который за счет обратной связи восстанавливает часть поставляемой мощности в луче. Как утверждается, это необходимо для наплавки поверхностей с переменной отражательной способностью. Защита от окружающей среды здесь напрямую не обсуждается, но, безусловно, подразумевается. Стальная куполообразная поверхность отражает до 40-80% нормально падающей энергии лазерного излучения.

Благодаря использованию вогнутого зеркала, возможна рециркуляция отраженной энергии. Ванна с расплавом располагается в центре кривизны отражающего полусферического купола, чтобы максимизировать отраженное излучение. Между куполом и подложкой оставляют зазор в 5 мм для выхода, нагнетаемого под купол защитного газа аргона.

Задачей изобретения является расширении технологических возможностей защиты обрабатываемых металлических изделий от воздействия окружающей среды и расширение ассортимента обрабатываемых разногабаритных плоских и объемных металлических изделий.

Поставленная задача решается за счет предлагаемого устройства защиты зоны газопорошковой лазерной наплавки, в том числе длинномерных плоских и объемных металлических изделий от внешней среды, которое включает защитный колпак, установленный на срезе соплового насадка с каналами подачи рабочего газа и порошкового присадочного материала в зону наплавки, установленных концентрично, с зазором относительно друг друга, коаксиально и под углом к лазерному лучу. Согласно изобретению защитный колпак выполнен в виде короба с возможностью регулирования величины технологического зазора от нижней кромки короба до обрабатываемой поверхности изделия, при этом нижние части всех четырех стенок короба не скреплены между собой по углам и выполнены с возможностью поворота наружу короба на угол от 0 до 90 градусов, образуя при повороте на 90 градусов горизонтальные полки, и внутрь короба на угол, величина которого ограничивается поперечным размером обрабатываемого изделия.

Для реализации поставленной задачи, а именно - расширение ассортимента обрабатываемых разногабаритных плоских и объемных металлических изделий, используют два варианта способа защиты.

Способ защиты зоны газопорошковой лазерной наплавки, в том числе длинномерных плоских металлических изделий от внешней среды, включает размещение изделия на рабочем столе, установку защитного колпака над поверхностью изделия в зоне наплавки, подвод рабочего газа и порошкового присадочного материала в зону наплавки коаксиально лазерному лучу и осуществление наплавки. Согласно изобретению короб устанавливают над обрабатываемым изделием, поворачивают нижние части всех четырех стенок наружу короба на 90 градусов и располагают горизонтально над обрабатываемым длинномерным плоским изделием с технологическим зазором, затем из сопла подают рабочий газ для вытеснения внешней среды из-под колпака и вокруг зоны наплавки, и осуществляют наплавку.

Согласно второму варианту, при обработке длинномерных объемных металлических изделий защиту зоны газопорошковой лазерной наплавки осуществляют следующим образом. Колпак в виде короба устанавливают над обрабатываемым изделием, отклоняют две противоположные стенки, расположенные поперек длинномерного объемного изделия наружу короба на 90 градусов и располагают горизонтально над обрабатываемым длинномерным объемным изделием с технологическим зазором, а две другие части противоположных стенок короба, расположенных вдоль длины изделия, отклоняют наружу короба или внутрь на угол, ограниченный габаритами поперечного размера обрабатываемого изделия и оставляют технологический зазор, затем по каналам соплового насадка подают рабочий и защитный газы, и порошковый присадочный материал и осуществляют наплавку Положительный результат изобретения достигается за счет установки защитного колпака, который изолирует зону наплавки от взаимодействия с окружающей средой и устраняет возможность подмешивания атмосферного воздуха при обработке изделия. При подаче рабочего газа по каналам соплового насадка в зону наплавки, под колпаком образуются структуры тороидально-кольцевого течения, которые вытесняют атмосферный воздух и защищают зону наплавки.

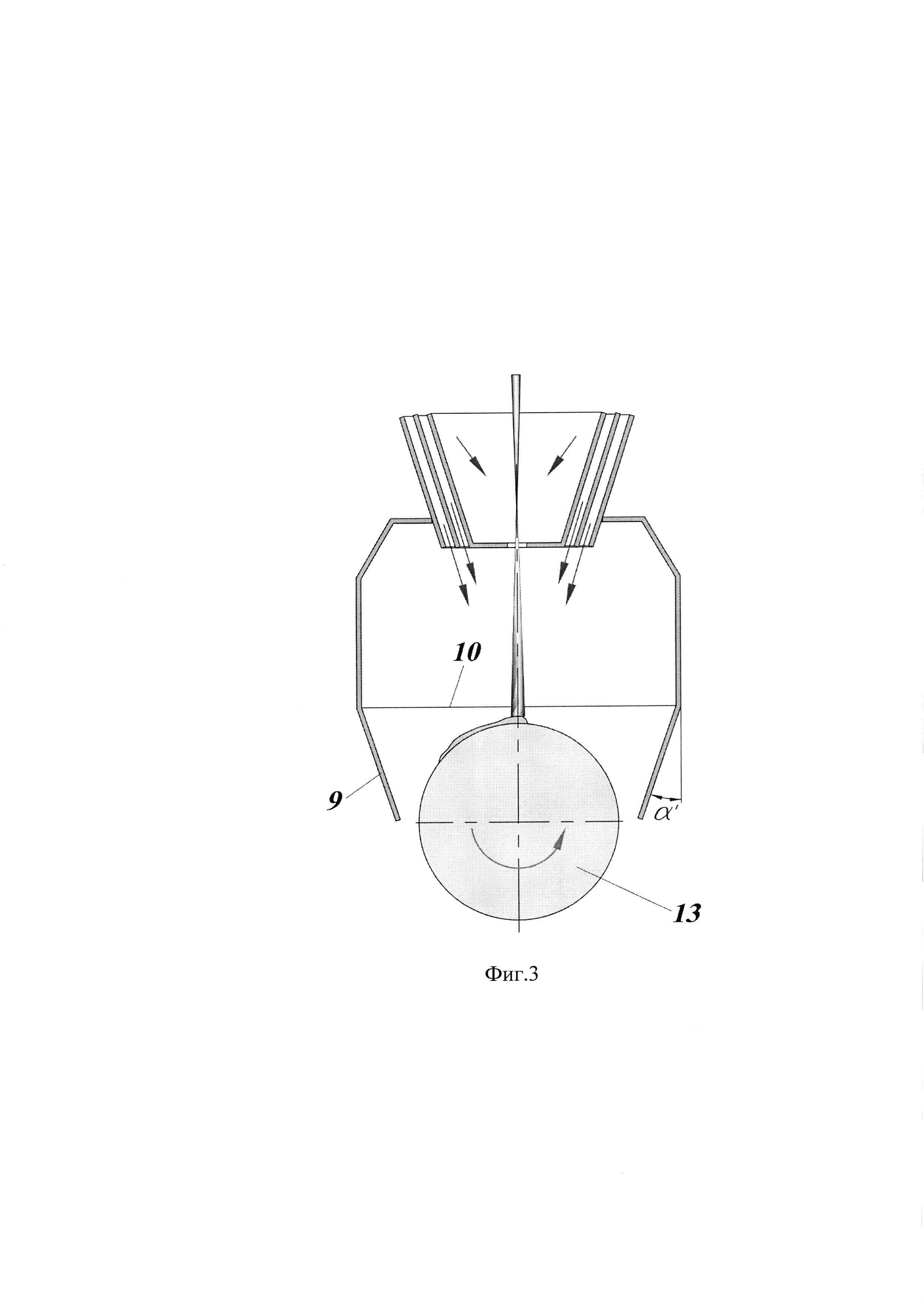

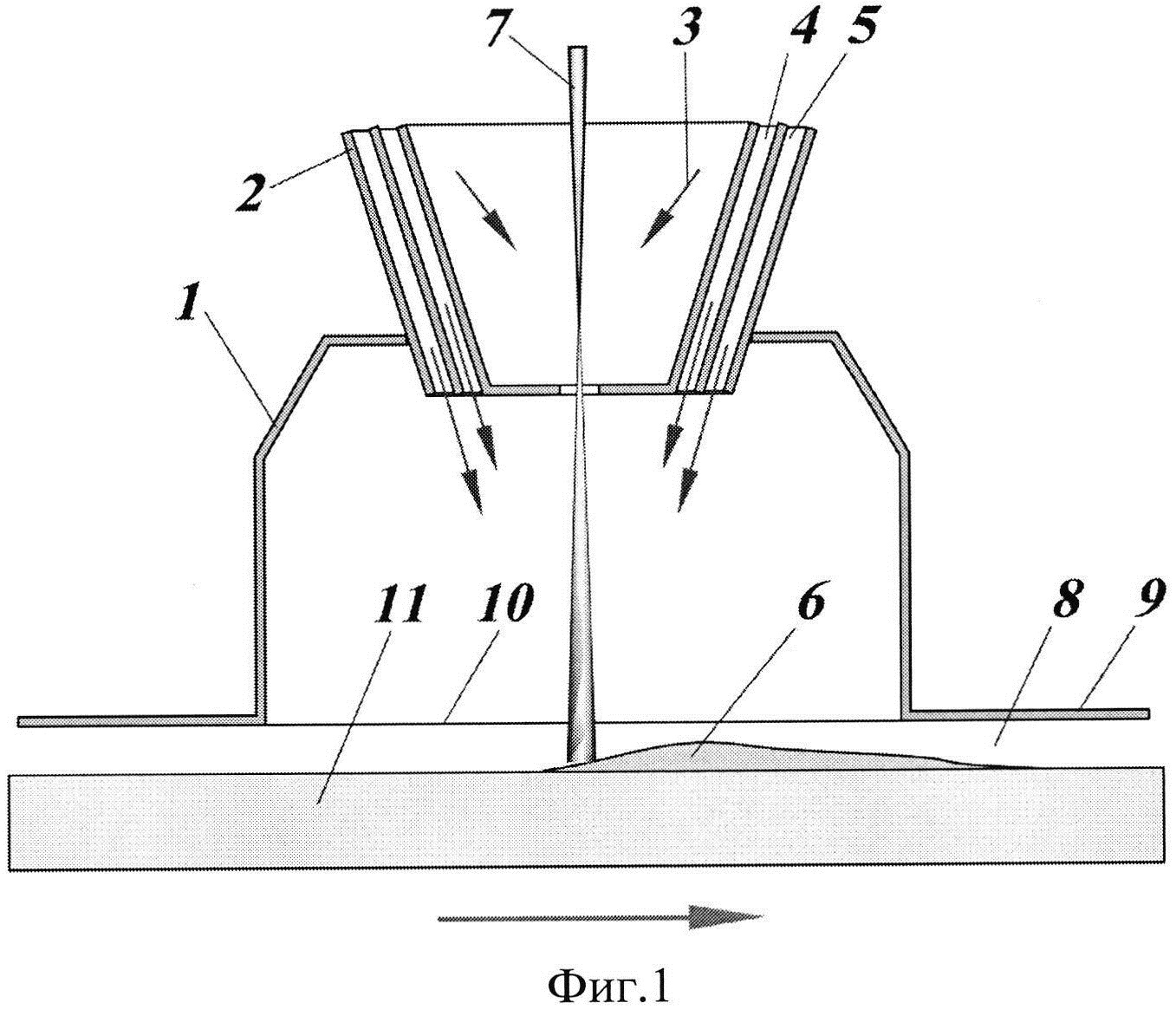

На фиг. 1 изображена схема устройства защиты зоны газопорошковой лазерной наплавки плоских металлических изделий;

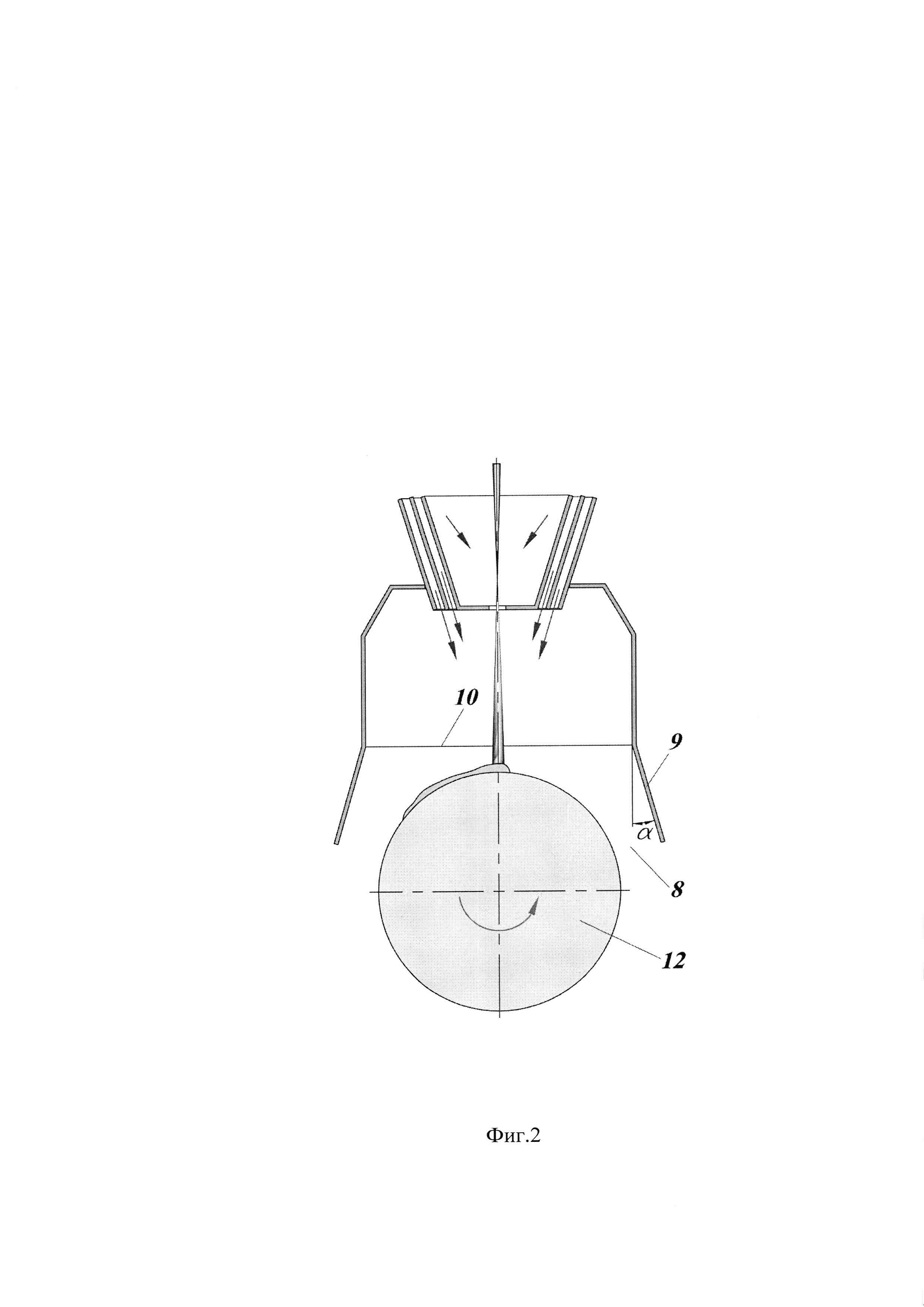

На фиг. 2 изображена схема устройства защиты зоны газопорошковой лазерной наплавки длинномерных объемных крупногабаритных металлических изделий;

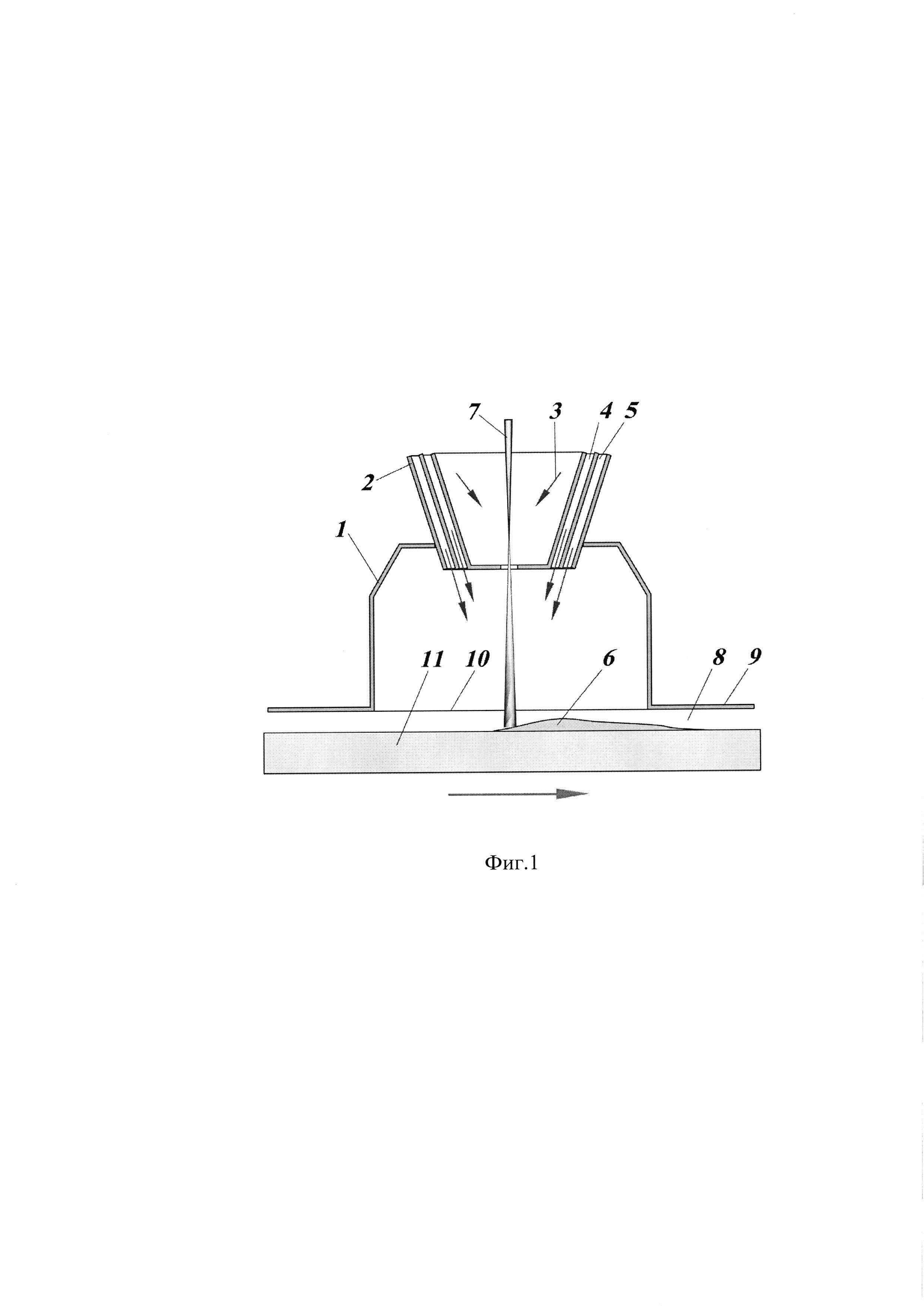

На фиг. 3 изображена схема устройства защиты зоны газопорошковой лазерной наплавки длинномерных объемных малогабаритных металлических изделий;

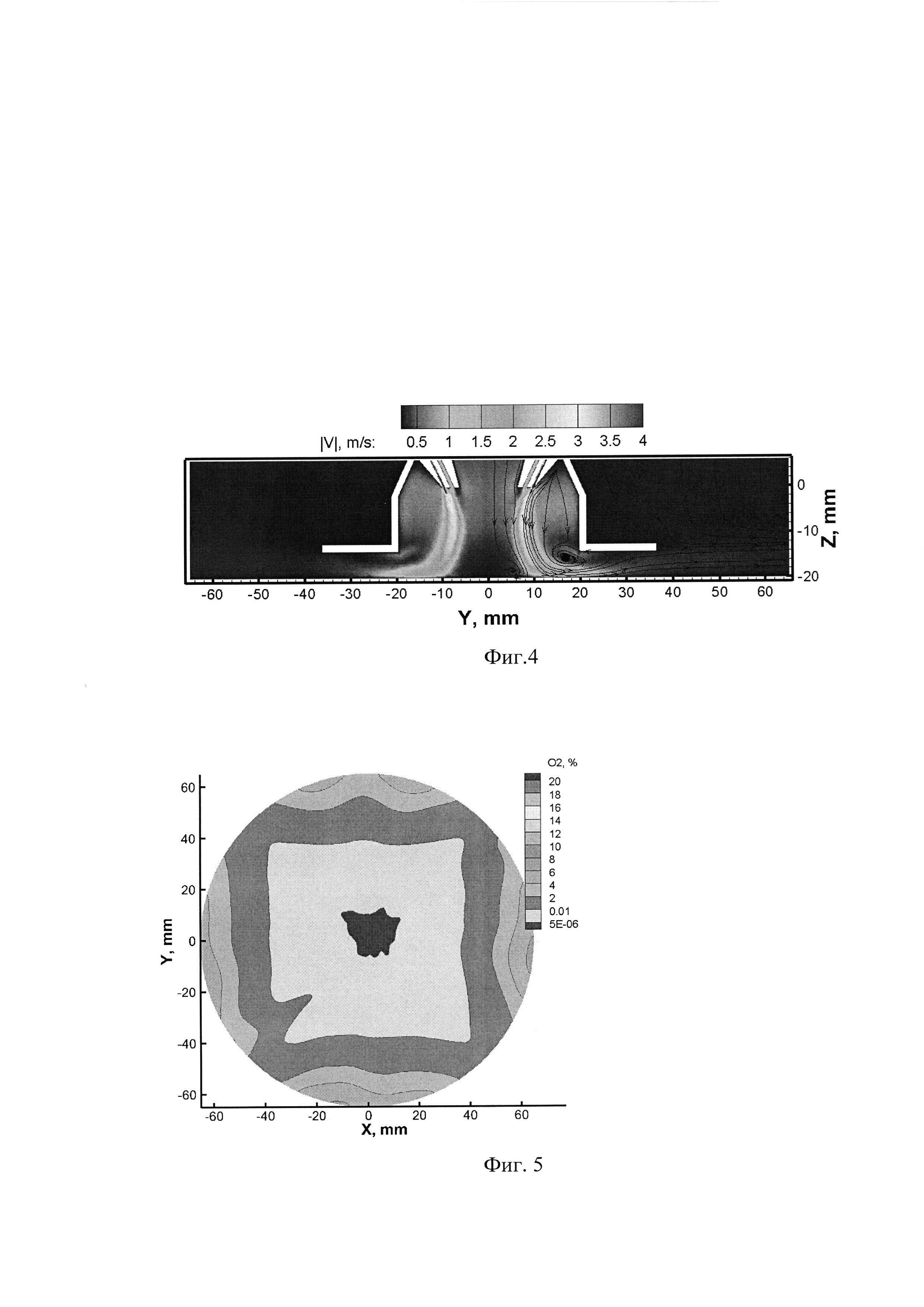

На фиг. 4 и 5 представлены картины течений газа (поле скоростей, линии тока и концентрация кислорода) при установке короба с поднятыми четырьмя полками в случае обработки плоской поверхности подложки (по Варианту 1);

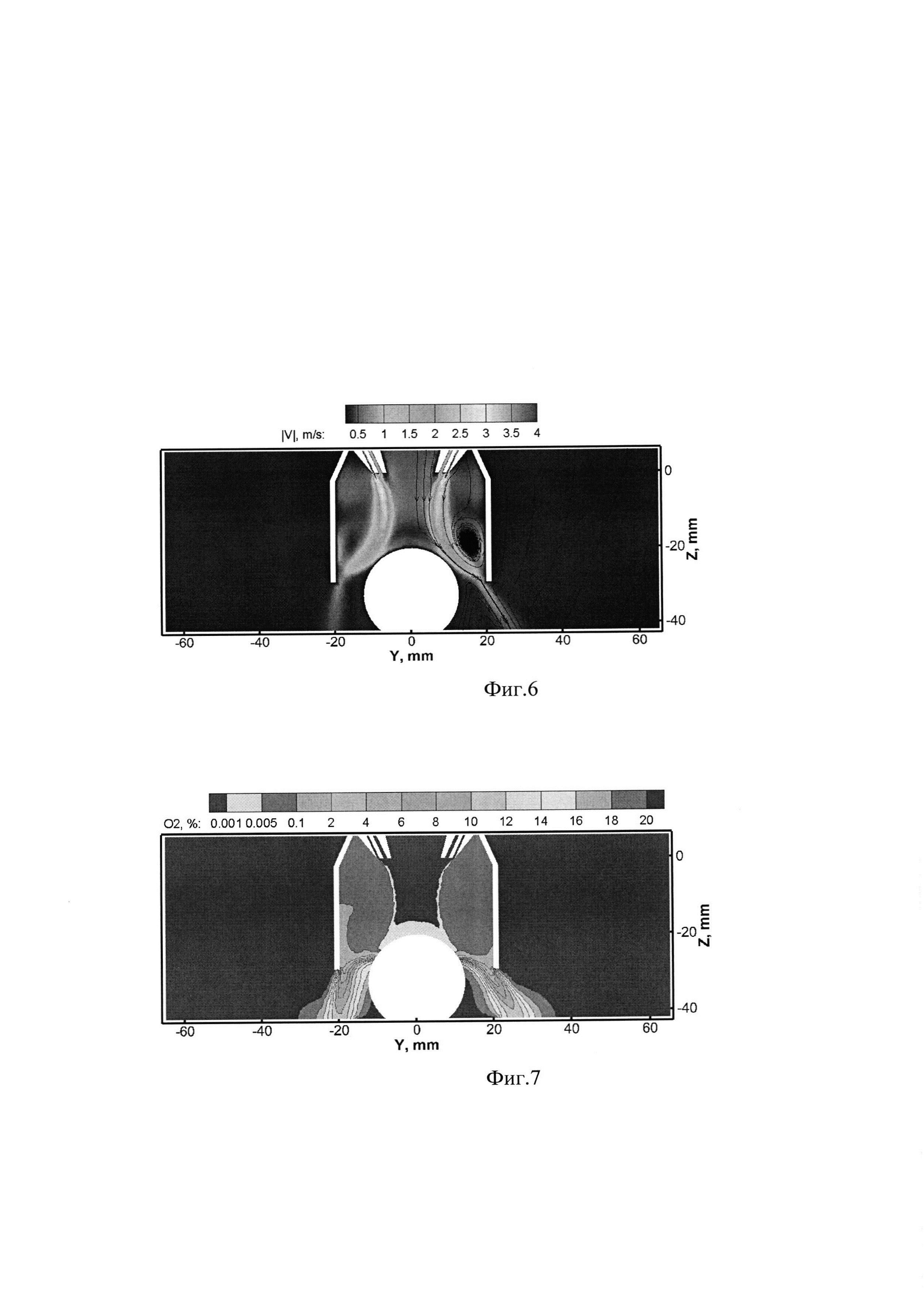

На фиг. 6 и 7 представлены картины течений газа (поле скоростей, линии тока и концентрация кислорода) при установке короба с двумя поднятыми и двумя опущенными полками в случае обработки длинномерных изделий (по Варианту 2);

Устройство для защиты зоны газопорошковой лазерной наплавки, в том числе длинномерных плоских и объемных металлических изделий от внешней среды выполнено следующим образом.

Защитный колпак, выполнен в виде четырехугольного короба 1, установленного на срезе соплового насадка 2 с каналами подачи: рабочего газа 3, порошкового присадочного материала 4 и защитного газа 5 в зону наплавки 6. Каналы установлены концентрично, с зазором относительно друг друга, коаксиально и под углом к лазерному лучу 7. Защитный колпак 1 установлен с возможностью регулирования величины технологического зазора 8 от расположенных в горизонтальной плоскости поворотных нижних частей 9 и 10 стенок короба до обрабатываемой поверхности изделия 11 (см. фиг. 1). Нижние части 9 и 10 противоположных стенок короба не скреплены по углам между собой и выполнены с возможностью поворота наружу короба на угол от 0 до 90 градусов. При повороте на угол равный 90 градусов образуют четыре горизонтальные полки над зоной наплавки 6. Нижние части 9 и 10 стенок короба также снабжены возможностью поворота внутрь короба 1 на некоторый угол (α), величина которого зависит от размера обрабатываемого крупногабаритного изделия 12 (см. фиг. 2) или малогабаритного 13 (см. фиг. 3) и может быть ограничен его поперечным размером и величиной технологического зазора.

Способ защиты зоны газопорошковой лазерной наплавки при обработке длинномерных плоских металлических изделий от внешней среды по Варианту 1 осуществляется следующим образом.

Плоское металлическое изделие 11 размещают на рабочем столе, устанавливают над зоной наплавки 6 сопловой блок 2 с защитным колпаком в виде короба 1, поворачивают нижние части 9 и 10 всех четырех стенок наружу короба 1 на 90 градусов и располагают горизонтально в виде полок над обрабатываемым длинномерным плоским изделием 11. Горизонтально установленные поворотные нижние части 9 и 10 стенок в виде полок понижают эффект диффузионного переноса внешнего газа внутрь короба 1. Устанавливают заданный технологический зазор 8, затем по каналам 3, 5 и 4 соплового насадка 2 подают рабочий и защитный газы и порошковый присадочный материал, и осуществляют наплавку.

При наплавке под колпаком образуются структуры тороидально-кольцевого течения, которые вытесняют атмосферный воздух из-под колпака и защищают зону наплавки от окисления металла (см. фиг. 4, 5).

Рассматриваемая задача решалась методами математического и численного моделирования. В результате численного решения уравнений Навье-Стокса показано, что при отсутствии колпака между соплом и подложкой (по варианту прототипа, патент RU 2509640, МПК В23K 26/34, 2012 г) формируется тородоидально-кольцевой вихрь, направленный от периферии к центральной части струи. Через этот вихрь происходит подмешивание кислорода в струю защитного газа, истекающего из коаксиального сопла. В расчетах показано, что объемная концентрация кислорода в зоне наплавки при этом может достигать от 1 до 10%. Для обеспечения высокой степени защиты наплавляемой области от окисления предлагается оттеснить кольцевой вихрь, окружающий сопло. Наиболее эффективно этого можно добиться, создав механический защитный колпак, который будет полностью закрывать внутренний объем зоны наплавки от внешней среды, (фиг. 1, 2, 3).

На фиг. 4 и 5 представлено течение газа при наличии короба квадратного поперечного сечения с поворотными частями стенок в виде полок. Концентрация кислорода в зоне наплавки составляет менее 0.1%, что обеспечивает практически полную защиту от окисления обрабатываемых изделий (фиг. 5).

Способ защиты зоны газопорошковой лазерной наплавки при обработке длинномерных объемных металлических изделий от внешней среды по Варианту 2 осуществляется следующим образом.

Длинномерное объемное металлическое изделие, например крупногабаритный цилиндр 12 (см. фиг. 2) или малогабаритный цилиндр 13 (см. фиг. 3) размещают на рабочем столе, устанавливают над зоной наплавки 6 сопловой блок 2 с защитным коробом 1, отклоняют две противоположные стенки, например 10, расположенные поперек длинномерного объемного изделия, отклоняют наружу короба на 90 градусов и располагают горизонтально над обрабатываемым длинномерным объемным изделием с технологическим зазором, а две другие части 9 противоположных стенок короба, расположенных вдоль длины изделия, отклоняют наружу короба (фиг. 2) или внутрь (фиг. 3) на некоторый угол α, размер которого зависит от габаритов поперечного сечения обрабатываемого изделия. Оставляют технологический зазор между обрабатываемым изделием и нижней стенкой короба, затем по каналам соплового насадка подают рабочий и защитный газы, и порошковый присадочный материал и осуществляют наплавку.

На фиг. 6 и 7 приведено распределение параметров потока (поле скорости, линии тока газа и концентрация кислорода) в случае обработки длинномерного изделия в виде цилиндра. По линиям тока и направленности течений газа, фиг. 6, можно видеть, что под куполом поток разделяется, часть газа вытекает через зазор между обрабатываемой поверхностью и стенками, а другая его часть участвует во внутреннем (под куполом) вихревом течении. Подсасывания окружающего воздуха не наблюдается. Концентрация кислорода в зоне наплавки не превышает 0.1%, (фиг. 7).

Известные источники:

1. Патент RU 2509640, МПК В23K 26/34, 2012 г

2. Патенту RU 2105084, МПК В23K 26/14, 1996 г.;

3 Патент US 6172327, МПК В23K 26/12, 09.01.2001 г;

4. Статья: С.L. Sexton, W.М. Steen, et al. Triple hopper powder feeder system for variable composition laser cladding. ICALEO 1993, 824 (1993) – прототип.