Результат интеллектуальной деятельности: Резиновая смесь для шины и пневматическая шина

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к резиновой смеси для шин и к пневматической шине.

Уровень техники

В ответ на современную потребность в шинах, обеспечивающих эффективное использование топлива, в протекторах и других различных компонентах шины используют резиновые смеси, включающие диоксид кремния. В отличие от сажи, диоксид кремния, на поверхности которого находятся гидрофильные силанольные группы, проявляет меньшее сродство к каучуковым компонентам, в частности, к натуральному каучуку, полибутадиеновому каучуку, бутадиен-стирольному каучуку и другим каучукам, обычно используемым в шинах, и таким образом обеспечивает более низкую стойкость к истиранию и механическую прочность (например, прочность на растяжение, удлинение при разрыве).

Предложено множество технологических приемов для решения вышеуказанной проблемы, например, введение в каучуковый компонент модифицирующей группы, способной вступать в реакцию с диоксидом кремния, или использование силанового связующего агента для повышения взаимодействия между каучуковым компонентом и диоксидом кремния. Однако, обычные силановые связующие агенты оказывают только ограниченное воздействие на диспергируемость диоксида кремния, поскольку, к сожалению, функциональные группы в молекулах вступают в реакцию между собой и агрегируют перед взаимодействием с диоксидом кремния.

Кроме того, в JP 2012-82325 А раскрыто использование обладающего высокой реакционной способностью меркаптосиланового связующего агента и совместное использование силановых связующих агентов. К сожалению, эти технологические приемы все еще требуют улучшения в отношении экономии топлива или прочности резины. Кроме того, для зимних шин требуется обеспечивать сцепление с обледенелой и заснеженной дорогой, и известно, что включение большого количества диоксида кремния является эффективным для улучшения этих характеристик. Однако, этот прием создает вышеупомянутые проблемы, связанные с добавлением диоксида кремния.

Краткое описание изобретения

Целью настоящего изобретения является решение вышеуказанных проблем и обеспечение резиновой смеси для шин, которая позволяет достичь сбалансированного улучшения экономии топлива, сопротивления абразивному износу и ходовых характеристик на обледенелой дороге, а также обеспечение пневматической шины, полученной из этой резиновой смеси.

Настоящее изобретение относится к резиновой смеси для шин, содержащей:

натуральный каучук;

полибутадиеновый каучук;

диоксид кремния и

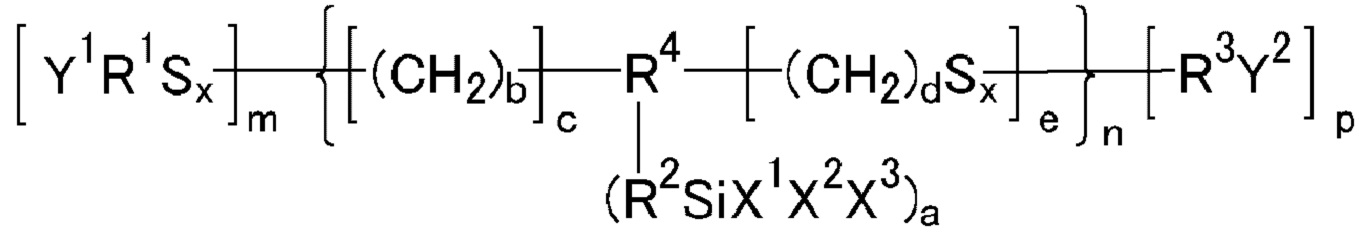

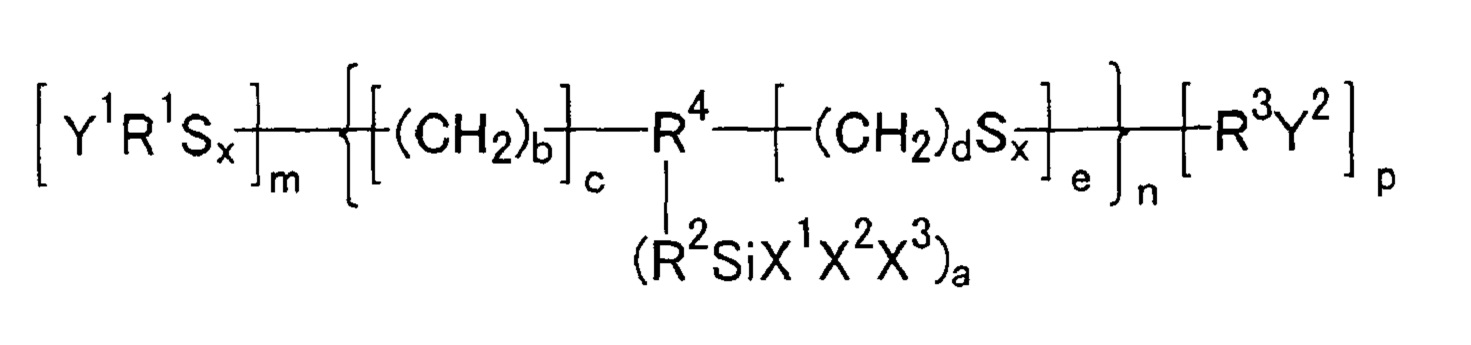

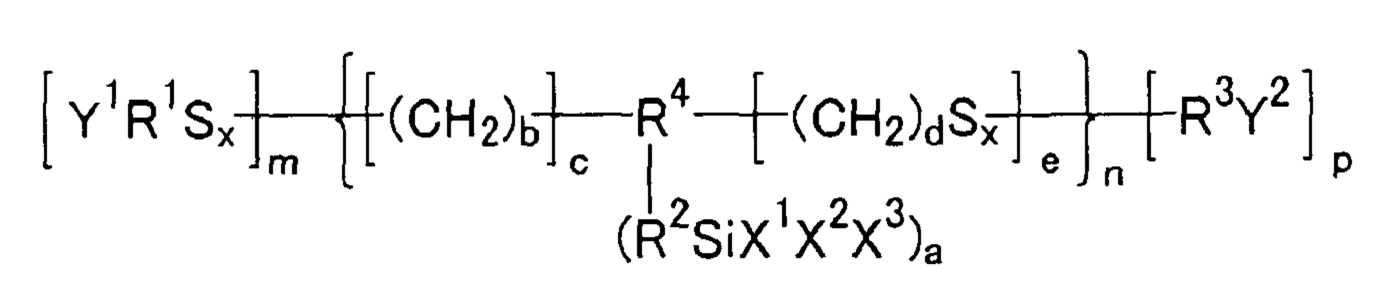

силановый связующий агент, представленный приведенной ниже формулой (1),

при этом натуральный каучук и полибутадиеновый каучук присутствуют в количествах 20 масс. % или более и 20 масс. % или более, соответственно, в расчете на 100 масс. % каучукового компонента в резиновой смеси,

диоксид кремния присутствует в количестве 50 масс. ч. или более на 100 масс. ч. каучукового компонента в резиновой смеси,

где каждый G1 независимо представляет собой С1-С30 поливалентную углеводородную группу, содержащую полисульфидную группу, представленную формулой [(CH2)b-]cR4[-(CH2)dSx-]e;

каждый G2 независимо представляет собой С1-С30 поливалентную углеводородную группу, содержащую полисульфидную группу, представленную формулой [(CH2)b-]cR5[-(CH2)dSx-]e;

каждый из Y1 и Y2 независимо представляет собой силильную группу, представленную формулой -SiX1X2X3, атом водорода, карбоксильную группу или сложноэфирную группу, представленную формулой -C(=O)OR6;

каждый X1 независимо представляет собой -Cl, -Br, -ОН, -OR6 или R6C(=O)O-;

каждый из X2 и X3 независимо представляет собой атом водорода, R6, X1 или -OSi-содержащую группу, образованную силанольной конденсацией;

каждый из R1 и R3 независимо представляет собой С1-С20 двухвалентную углеводородную группу;

каждый R2 независимо представляет собой линейную углеводородную группу, представленную формулой -(СН2)f-;

каждый R4 независимо представляет собой С1-С28 поливалентную углеводородную группу или содержащую гетероатом С1-С27 поливалентную углеводородную группу;

каждый R5 независимо представляет собой С1-С28 поливалентную углеводородную группу;

R6 представляет собой С1-С20 одновалентную углеводородную группу, и

a, b, c, d, е, f, m, n, о, p и x являются независимыми друг от друга, каждый из a, c и e представляет собой число от 1 до 3, каждый из b и d представляет собой число от 1 до 5, f представляет собой число от 0 до 5, каждый из m и р представляет собой число от 1 до 100, n представляет собой число от 1 до 15, o представляет собой число от 0 до 10, и x представляет собой число от 1 до 10.

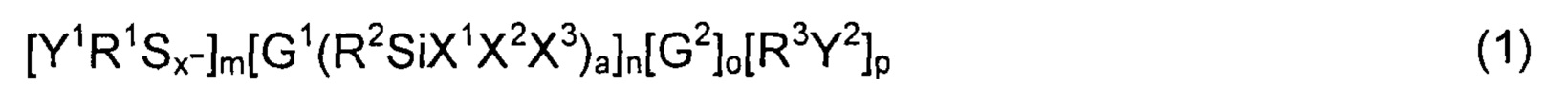

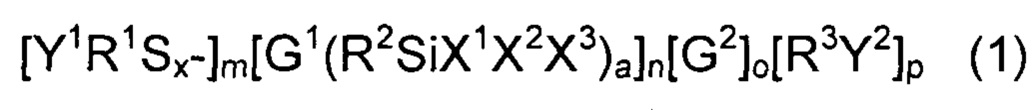

Силановый связующий агент формулы (1) предпочтительно является соединением, представленным следующей формулой:

где каждый из Y1 и Y2 независимо представляет собой силильную группу, представленную формулой -SiX1X2X3, атом водорода, карбоксильную группу или сложноэфирную группу, представленную формулой -C(=O)OR6;

каждый X1 независимо представляет собой -Cl, -Br, -ОН, -OR6 или R6C(=O)O-;

каждый из X2 и X3 независимо представляет собой атом водорода, R6, X1 или содержащую -OSi- группу, образованную силанольной конденсацией;

каждый из R1 и R3 независимо представляет собой С1-С20 двухвалентную углеводородную группу;

каждый R2 независимо представляет собой линейную углеводородную группу, представленную формулой -(СН2)f-;

каждый R4 независимо представляет собой циклическую алкильную, алкенильную, алкинильную, арильную или аралкильную группу, в которой a+c+e-1 атомов водорода замещены;

R6 представляет собой С1-С20 одновалентную углеводородную группу, и

a, b, с, d, е, f, m, n, p и x являются независимыми друг от друга, каждый из а, с и е представляет собой число от 1 до 3, каждый из b и d представляет собой число от 1 до 5, f представляет собой число от 0 до 5, каждый из m и р представляет собой число от 1 до 100, n представляет собой число от 1 до 15, и x представляет собой число от 1 до 10.

По меньшей мере один, натуральный каучук или полибутадиеновый каучук, предпочтительно содержит функциональную группу, способную взаимодействовать с диоксидом кремния.

Предпочтительно резиновая смесь дополнительно содержит по меньшей мере одну группу, выбранную из группы, состоящей из сульфидных силановых связующих агентов, жидких кумароно-инденовых смол и гидроксида алюминия.

Настоящее изобретение также относится к пневматической шине, полученной из резиновой смеси.

Настоящее изобретение также относится к нешипованной зимней шине, полученной из резиновой смеси.

Резиновая смесь дли шин по настоящему изобретению содержит заданное количество натурального каучука, полибутадиенового каучука, диоксида кремния и силанового связующего агента, представленного вышеуказанной формулой (1). Такая резиновая смесь позволяет достичь сбалансированного улучшения экономии топлива, сопротивления абразивному износу и ходовых характеристик на заснеженном и обледенелом дорожном покрытии.

Описание воплощений

Резиновая смесь для шин по настоящему изобретению содержит заданное количество натурального каучука, полибутадиенового каучука, диоксида кремния и силанового связующего агента формулы (1). В настоящем изобретении, посредством включения особого силанового связующего агента в смесь, содержащую большое количество натурального каучука, полибутадиенового каучука и диоксида кремния, возможно эффективно улучшить баланс экономии топлива, сопротивления абразивному износу и ходовых характеристик на обледенелом и заснеженном дорожном покрытии по сравнению с тем случаем, когда силановый связующий агент добавляют в другие смеси, тем самым синергетически улучшая баланс свойств, которые обычно трудно обеспечить одновременно. В частности, в отличие от традиционных силановых связующих агентов, силановый связующий агент формулы (1) представляет собой соединение, которое имеет жесткую циклическую структуру между функциональными группами, взаимодействующими с диоксидом кремния или полимерами. Таким образом, полимеры и диоксид кремния будут надлежащим образом размещены и закреплены, так что возможно достичь сбалансированным образом улучшения экономии топлива и ходовых характеристик на обледенелом дорожном покрытии. Таким образом, баланс свойств может быть заметно улучшен.

В настоящем изобретении каучуковый компонент включает большое количество натурального каучука (НК). Это позволяет заметно улучшить баланс свойств.

Можно использовать любой НК, включая обычно используемые в шинной промышленности, такие как SIR20, RSS#3, TSR20, депротеинизированный натуральный каучук и высокоочищенный натуральный каучук.

Более того, НК может представлять собой натуральный каучук (модифицированный НК), содержащий функциональную группу, способную вступать в реакцию с диоксидом кремния (реакционноспособная в отношении диоксида кремния функциональная группа). Это позволяет обеспечить превосходную экономию топлива. Реакционноспособная в отношении диоксида кремния функциональная группа может представлять собой любую группу, которая способна вступать в реакцию с диоксидом кремния. С точки зрения взаимодействия с диоксидом кремния, особенно предпочтительно реакционноспособная в отношении диоксида кремния функциональная группа является силильной группой, аминогруппой, амидной группой, гидроксильной группой или эпоксигруппой. Функциональная группа может быть введена в любое место, например, в основную цепь или на концах цепи каучука.

Модифицированный НК соответственно может представлять собой например, эпоксидированный натуральный каучук (ЭНК). ЭНК предпочтительно имеет степень эпоксидирования от 1 до 85 моль %. Степень эпоксидирования представляет собой отношение количества эпоксидированных углерод-углеродных двойных связей к общему количеству углерод- углеродных двойных связей в натуральном каучуке перед эпоксидированием, как определяют, например, с помощью титриметрического анализа или ядерного магнитного резонанса (ЯМР).

Количество НК на 100 масс. % каучукового компонента составляет 20 масс. % или более, предпочтительно 30 масс. % или более, более предпочтительно 35 масс. % или более. Если количество НК составляет менее 20 масс. %, прочность резины может снизиться или когезия резиновой смеси в процессе вымешивания может быть такой низкой, что производительность может ухудшиться. Количество НК также предпочтительно составляет 70 масс. % или менее, более предпочтительно 65 масс. %. или менее. Когда количество НК составляет более 70 масс. %, могут ухудшиться ходовые характеристики на обледенелом дорожном покрытии. Когда включают немодифицированный НК или ЭНК, их подходящее количество находится в том же диапазоне, как указано выше.

Резиновая смесь по настоящему изобретению содержит большое количество полибутадиенового каучука (БК). Это позволяет заметно улучшить баланс свойств.

Резиновые смеси, включающие БК с диоксидом кремния, обычно показывают низкую диспергируемость наполнителя, такого как диоксид кремния, и с ними трудно достичь требуемых свойств. В настоящем изобретении включение силанового связующего агента формулы (1) повышает взаимодействие между диоксидом кремния и каучуковым компонентом. Таким образом, улучшают диспергируемость наполнителя и достигают сбалансированного улучшения экономии топлива, ходовых характеристик на обледенелом дорожном покрытии и сопротивления абразивному износу.

Можно использовать любой БК, включая обычно используемые в шинной промышленности.

БК также может представлять собой полибутадиеновый каучук (модифицированный БК), содержащий функциональную группу, способную вступать в реакцию с диоксидом кремния (реакционноспособную в отношении диоксида кремния функциональную группу). Это позволяет обеспечить превосходную экономию топлива. Подходящие примеры реакционноспособной в отношении диоксида кремния функциональной группы включают отмеченные выше группы. Подобным образом, функциональная группа может быть введена в любое место, например, в основную цепь или на концах цепи каучука.

Чтобы в значительной степени добиться эффектов настоящего изобретения, модифицированный БК может быть подходящим образом получен с помощью способа, который включает: стадию (А) модифицирования, на которой осуществляют реакцию модифицирования для введения алкоксисиланового соединения, содержащего две или более реакционноспособные группы, включающие алкоксисилильную группу, в активную концевую группу полибутадиена, содержащего активную концевую группу и цис-1,4 звенья в количестве 98,5 масс. % или более, и стадию (В) конденсации, на которой осуществляют реакцию конденсации остаточных групп алкоксисиланового соединения, введенного в активную концевую группу, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбираемый из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы, где полибутадиен получают полимеризацией в присутствии каталитической композиции, главным образом содержащей смесь следующих компонентов (а)-(с):

компонент (а): содержащее лантаноид соединение, которое содержит по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный посредством реакции между содержащим лантаноид соединением и основанием Льюиса;

компонент (b): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюминийорганических соединений, представленных основной формулой: AlR11R12R13, где R11 и R12 являются одинаковыми или отличаются друг от друга и каждый представляет собой С1-С10 углеводородную группу или атом водорода и R13 является таким же или отличается от R11 или R12 и представляет собой С1-С10 углеводородную группу, и

компонент (с): йодсодержащее соединение, которое содержит по меньшей мере один атом йода в своей молекулярной структуре.

Другими словами, модифицированный БК может быть получен посредством осуществления реакции модифицирования для введения алкоксисиланового соединения в активную концевую группу полибутадиена, который имеет содержание цис-1,4 звеньев 98,5 масс. % или более, и затем осуществления реакции конденсации остаточных групп алкоксисиланового соединения, введенного в активную концевую группу, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из 4, 12, 13, 14 и 15 групп Периодической таблицы.

Стадия (А) модифицирования представляет собой стадию осуществления реакции модифицирования для введения алкоксисиланового соединения, содержащего две или более реакционные группы, включающие алкоксисилильную группу, в активную концевую группу полибутадиена, который имеет содержание цис-1,4 звеньев 98,5 масс. %. Данную стадию осуществляют посредством известных способов модифицирования.

Содержащее лантаноид соединение для компонента (а) может представлять собой известное соединение, и например, содержащее неодим соединение. В частности, предпочтительно оно представляет собой фосфат неодима или карбоксилат неодима, особенно предпочтительно версатат неодима или 2-этилгексаноат неодима.

Примеры алюмоксановых соединений и алюминийорганических соединений, представленных формулой AlR11R12R13, для компонента (b) включают известные соединения, такие как метилалюмоксан (здесь и далее также называемый МАО), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан и изобутилалюмоксан, и гидрированный диизобутилалюминий, триэтилалюминий, триизобутилалюминий и гидрированный диэтилалюминий.

Йодсодержащее соединение для компонента (с) может представлять собой любое соединение, содержащее по меньшей мере один атом йода в своей молекулярной структуре. Наряду с другими, примеры включают йодированные соединения кремния, такие как триметилсилилйодид и йодированные углеводородные соединения, такие как метилйодид, йодоформ и дийодметан.

Соотношение компонентов (а)-(с) можно подходящим образом выбирать по потребности. Вышеуказанный катализатор может содержать, помимо компонентов (а)-(с), другие соединения, такие как бутадиен, если требуется.

Каталитическая композиция, главным образом содержащая смесь компонентов (а)-(с), может быть получена известными способами. Содержание цис-1,4 звеньев полибутадиена может быть легко отрегулировано посредством регулирования температуры полимеризации.

Алкоксисилановое соединение, используемое на стадии (А) модифицирования (здесь и далее, также называемое модификатором) содержит две или более реакционные группы, включающие алкоксисилильную группу. Тип реакционной группы, помимо алкоксисилильной группы, не ограничен особым образом, и предпочтительно она является по меньшей мере одной функциональной группой, выбранной из группы, состоящей из эпоксигруппы, изоцианатной группы, карбонильной группы и цианогруппы. Алкоксисилановое соединение может находиться в форме продукта частичной конденсации или смеси алкоксисиланового соединения и продукта частичной конденсации.

Конкретные подходящие примеры алкоксисиланового соединения, которое содержит эпоксигруппу (здесь и далее также называемое «содержащее эпоксигруппу алкоксисилановое соединение») включают 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан и 2-(3,4-эпоксициклогексил)этил(метил)диметоксисилан. Более предпочтительными среди них являются 3-глицидоксипропилтриметоксисилан или 2-(3,4-эпоксициклогексил)этилтриметоксисилан.

Примеры алкоксисиланового соединения, которое содержит изоцианатную группу (здесь и далее также называемое «содержащее изоцианатную группу алкоксисилановое соединение) включают 3-изоцианатпропилтриметоксисилан, 3-изоцианатпропилтриэтоксисилан, 3-изоцианатпропилметилдиэтоксисилан и 3-изоцианатпропилтриизопропоксисилан. Особенно предпочтительным среди них является 3-изоцианатпропилтриметоксисилан.

Примеры алкоксисиланового соединения, которое содержит карбонильную группу (здесь и далее также называемое «содержащее карбонильную группу алкоксисилановое соединение») включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилметилдиэтоксисилан и 3-метакрилоилоксипропилтриизопропоксисилан. Особенно предпочтительными средин них является 3-метакрилоилоксипропилтриметоксисилан.

Примеры алкоксисиланового соединения, которое содержит цианогруппу (здесь и далее также называемое «содержащее цианогруппу алкоксисилановое соединение») включают 3-цианопропилтриэтоксисилан, 3-цианопропилтриметоксисилан, 3-цианопропилметилдиэтоксисилан и 3-цианопропилтриизопропоксисилан. Особенно предпочтительным среди них является 3-цианопропилтриметоксисилан.

Стадия (В) конденсации представляет собой стадию осуществления реакции конденсации остаточных групп алкоксисиланового соединения, введенного в активную концевую группу, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы. Реакцию конденсации на стадии (В) конденсации можно осуществлять с помощью известных способов.

Катализатор конденсации может представлять собой известный катализатор конденсации, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы. Например, он может содержать по меньшей мере один элемент, выбранный из группы, состоящей из титана (Ti) (группа 4), олова (Sn) (группа 14), циркония (Zr) (группа 4), висмута (Bi) (группа 15) и алюминий (Al) (группа 13). Предпочтительным среди них является катализатор конденсации, содержащий титан (Ti), и более предпочтительно алкоксид, карбоксилат или ацетилацетонатная комплексная соль титана (Ti).

Чтобы обеспечить достаточные низкотемпературные свойства, БК, используемый в настоящем изобретении предпочтительно имеет содержание цис-звеньев 70 масс. % или более, более предпочтительно 90 масс. % или более еще более предпочтительно 97 масс. % или более. Для данного описания содержание цис-звеньев определяют посредством исследования ИК-спектров поглощения.

Предпочтительно БК имеет молекулярно-массовое распределение (Mw/Mn) 1,3 или более, более предпочтительно 1,4 или более. Когда Mw/Mn составляет менее 1,3, может ухудшиться обрабатываемость. Mw/Mn предпочтительно составляет 5,0 или менее, более предпочтительно 4,0 или менее, еще более предпочтительно 3,5 или менее. Когда Mw/Mn составляет более 5,0, сопротивление абразивному износу может ухудшиться. В настоящем изобретении величины Mn и Mw определяют посредством гель-проникающей хроматографии (ГПХ), калиброванной с помощью полистирольных стандартов.

Чтобы достичь требуемых ходовых характеристик на обледенелом и заснеженном дорожном покрытии и других свойств, количество БК на 100 масс. % каучукового компонента составляет 20 масс. % или более, предпочтительно 30 масс. % или более, более предпочтительно 40 масс. % или более, еще более предпочтительно 50 масс. % или более. С точки зрения обрабатываемости, количество БК также предпочтительно составляет 80 масс. % или менее, более предпочтительно 70 масс. % или менее, еще более предпочтительно 65 масс. % или менее. Когда включают модифицированный БК, его количество предпочтительно находится в том же диапазоне, как указано выше.

Общее количество НК и БК на 100 масс. % каучукового компонента предпочтительно составляет от 60% до 100 масс. %, более предпочтительно от 75% до 100 масс. %, еще более предпочтительно от 90% до 100 масс. % и может составлять 100 масс. %. Большее общее количество приводит к эффективному улучшению баланса свойств, и следовательно, его синергетическому улучшению.

Каучуковый компонент может включать другие виды каучука, помимо натурального каучука и полибутадиенового каучука. Примеры других видов каучука включают бутадиен-стирольный каучук (БСК), бутадиен-изопренстирольный каучук (БИСК) и бутиловый каучук (ИИК).

В настоящем изобретении используют большое количество диоксида кремния, которое заметно улучшает баланс свойств. Можно использовать любой диоксид кремния, обычно используемый в резиновой промышленности. Примеры включают сухой диоксид кремния (безводную кремниевую кислоту) и влажный диоксид кремния (водную кремниевую кислоту). Влажный диоксид кремния является предпочтительным, поскольку он содержит большое количество силанольных групп. Диоксид кремния можно использовать по отдельности или в сочетании двух или более его видов.

Диоксид кремния предпочтительно имеет удельную площадь поверхности, измеренную из адсорбции азота (N2SA), составляющую 40 м2/г или более, более предпочтительно 50 м2/г или более, еще более предпочтительно 100 м2/г или более, особенно предпочтительно 130 м2/г или более, наиболее предпочтительно 160 м2/г или более. Когда N2SA составляет менее 40 м2/г, прочность при растяжении после вулканизации может снижаться. N2SA диоксида кремния также предпочтительно составляет 500 м2/g или менее, более предпочтительно 300 м2/г или менее, еще более предпочтительно 250 м2/г или менее, особенно предпочтительно 200 м2/г или менее. Когда N2SA составляет более 500 м2/г, свойства низкого тепловыделения или обрабатываемость резины могут ухудшаться. Удельную площадь поверхности диоксида кремния, измеренную из адсорбции азота, определяют методом БЭТ в соответствии с ASTM D3037-81.

Резиновая смесь по настоящему изобретению содержит 50 масс. ч. или более диоксида кремния на 100 масс. ч. каучукового компонента. Это позволяет обеспечить превосходные ходовые характеристики на обледенелом дорожном покрытии. Количество диоксида кремния более предпочтительно составляет 60 масс. ч. или более. Верхний предел количества диоксида кремния предпочтительно составляет 200 масс. ч. или менее, более предпочтительно 150 масс. ч. или менее. Когда количество диоксида кремния составляет более 200 масс. ч., диоксид кремния может не диспергироваться в достаточной степени в каучуке, приводя к неудовлетворительной прочности при растяжении или пониженной экономии топлива.

Резиновая смесь по настоящему изобретению предпочтительно содержит сажу. Может быть использована любая сажа, включая обычно используемую в шинной промышленности, такую как GPF, FEF, HAF, ISAF и SAF. Она может быть использована отдельно или в сочетании двух или более видов.

Сажа предпочтительно имеет удельную площадь поверхности, измеренную из адсорбции азота (N2SA), составляющую 80 м2/г или более, более предпочтительно 100 м2/г или более. Когда N2SA составляет менее 80 м2/г, устойчивость к атмосферному воздействию или антистатические свойства не могут быть улучшены в достаточной степени. N2SA сажи предпочтительно составляет 200 м2/г или менее, более предпочтительно 150 м2/г или менее. Когда N2SA составляет более 200 м2/г, может ухудшиться обрабатываемость. Удельную площадь поверхности сажи, измеренную из адсорбции азота, определяют в соответствии с методом А, определенным в стандарте JIS K 6217.

Количество сажи на 100 масс. ч. каучукового компонента предпочтительно составляет 1 масс. ч. или более, более предпочтительно 3 масс. ч. или более. Когда количество сажи составляет менее 1 масс. ч., сажа не может оказывать достаточный эффект улучшения. Количество сажи также предпочтительно составляет 30 масс. ч. или менее, более предпочтительно 10 масс. ч. или менее. Когда количество сажи составляет более 30 масс. ч., экономия топлива или обрабатываемость могут ухудшаться.

Резиновая смесь по настоящему изобретению может содержать гидроксид алюминия. Это позволяет улучшить ходовые характеристики на обледенелом дорожном покрытии. Включение гидроксида алюминия обычно приводит к снижению сопротивления абразивному износу, из-за его слабого взаимодействия с каучуковым компонентом. Однако, использование силанового связующего агента формулы (1) позволяет улучшить ходовые характеристики на обледенелом дорожном покрытии при поддержании сопротивления абразивному износу.

Гидроксид алюминия предпочтительно имеет средний размер исходных частиц 0,3 мкм или более, более предпочтительно 0,4 мкм или более. При среднем размере исходных частиц 0,3 мкм гидроксид алюминия трудно диспергировать, и следовательно, сопротивление абразивному износу может ухудшаться. Средний размер исходных частиц также предпочтительно составляет 10 мкм или менее, более предпочтительно 5 мкм или менее, еще более предпочтительно 3 мкм или менее. При среднем размере исходных частиц более 10 мкм гидроксид алюминия может образовывать очаги зарождения трещин, и следовательно, сопротивление абразивному износу может ухудшаться. В настоящем изобретении средний размер исходных частиц относится к среднечисленному размеру частиц, который измеряют с помощью просвечивающего электронного микроскопа.

Количество гидроксида алюминия на 100 масс. ч. каучукового компонента предпочтительно составляет от 0,1 до 20 масс. ч. Когда количество гидроксида алюминия составляет менее 0,1 масс. ч., ходовые характеристики на обледенелом дорожном покрытии не улучшаются в достаточной степени, при этом когда количество гидроксида алюминия составляет более 20 масс. ч., экономия топлива может уменьшаться.

В настоящем изобретении используют силановый связующий агент (полисульфидный силан с силилированным ядром), представленный приведенной ниже формулой (1).

В формуле каждый G1 независимо представляет собой С1-С30 поливалентную углеводородную группу, содержащую полисульфидную группу, представленную формулой [(CH2)b-]cR4[-(CH2)dSx-]e;

каждый G2 независимо представляет собой С1-С30 поливалентную углеводородную группу, содержащую полисульфидную группу, представленную формулой [(CH2)b-]cR5[-(CH2)dSx-]e;

каждый из Y1 и Y2 независимо представляет собой силильную группу, представленную формулой -SiX1X2X3, атом водорода, карбоксильную группу или сложноэфирную группу, представленную формулой -C(=O)OR6;

каждый X1 независимо представляет собой -Cl, -Br, -ОН, -OR6 или R6C(=O)O-;

каждый из X2 и X3 независимо представляет собой атом водорода, R6, X1 или содержащую -OSi группу, образованную силанольной конденсацией;

каждый из R1 и R3 независимо представляет собой С1-С20 двухвалентную углеводородную группу;

каждый R2 независимо представляет собой линейную углеводородную группу, представленную формулой -(CH2)f-;

каждый R4 независимо представляет собой С1-С28 поливалентную углеводородную группу или содержащую гетероатом С1-С27 поливалентную углеводородную группу;

каждый R5 независимо представляет собой С1-С28 поливалентную углеводородную группу;

R6 представляет собой С1-С20 одновалентную углеводородную группу, и

a, b, с, d, е, f, m, n, о, p и x являются независимыми друг от друга, каждый из а, с, и е представляет собой число от 1 до 3, каждый из b и d представляет собой число от 1 до 5, f представляет собой число от 0 до 5, каждый из m и р представляет собой число от 1 до 100, n представляет собой число от 1 до 15, о представляет собой число от 0 to 10, и x представляет собой число от 1 до 10.

В настоящем изобретении используют соединение формулы (1), и в частности, полисульфид с силилированным ядром, в котором множество полисульфидных цепей ориентированы с образованием неколлинеарной структуры, и ядро содержит множество полисульфидных групп, которые присоединены к первичному атому углерода. Таким образом, хотя силановый связующий агент содержит группу с сильным пространственным затруднением, и следовательно, обладающую низкой реакционной способностью, такую как, например, циклогексильное ядро, он показывает улучшенную реакционную способность, поэтому эффекты настоящего изобретения могут быть достигнуты в достаточной степени.

Примеры двухвалентной углеводородной группы в качестве R1 или R3, включают линейные или разветвленные алкиленовые, алкениленовые, ариленовые и аралкиленовые группы. Каждый из R1 и R3 предпочтительно содержит от 1 до 5 атомов углерода.

Примеры поливалентной углеводородной группы в качестве R4 включают циклические, разветвленные или линейные алкильные, алкенильные, алкинильные, арильные и аралкильные группы, в которых a+c+e-1 атомов водорода замещены. Примеры содержащей гетероатом поливалентной углеводородной группы в качестве R4 включают вышеуказанные поливалентные углеводородные группы, но содержащие гетероатом (например, атом азота, атом кислорода, атом серы, атом фосфора), такие как циклические, разветвленные или линейные поливалентные алифатические или ароматические углеводородные группы, содержащие, например, эфирную групп, полисульфидную группу, группу третичного амина, цианогруппу или группу цианурата (C3N3). R4 предпочтительно содержит от 3 до 10 атомов углерода.

Примеры поливалентной углеводородной группы в качестве R5 включают циклические, разветвленные или линейные алкильные, алкенильные, алкинильные, арильные и аралкильные группы, в которых с+е-1 атомов водорода замещены. Каждая из таких поливалентных углеводородных групп предпочтительно содержит от 1 до 27 атомов углерода. R5 предпочтительно содержит от 3 до 10 атомов углерода.

Примеры одновалентной углеводородной группы в качестве R6 включают линейные или разветвленные алкильные, алкенильные, арильные и аралкильные группы. R6 предпочтительно содержит от 1 до 5 атомов углерода.

Примеры линейных или разветвленных алкильных групп включают метильную группу, этильную группу, пропильную группу и изобутильную группу; примеры линейных или разветвленных алкенильных групп включают винильную группу, пропенильную группу, аллильную группу и металлильную группу, а примеры линейных или разветвленных алкинильных групп включают ацетиленильную группу, пропаргильную группу и метилацетиленильную группу. Примеры арильных групп включают фенильную группу и нафталенильную группу, а примеры аралкильных групп включают бензильную группу и фенэтильную группу.

Примеры циклических алкильных, алкенильных и алкинильных групп включают норборнильную группу, норборненильную группу, этилнорборнильную группу, этилнорборненильную группу, этилциклогексильную группу, этилциклогексенильную группу, циклогексилциклогексильную группу и циклододекатриенильную группу.

Y1 и Y2 определены выше, и каждый из них предпочтительно является силильной группой, представленной формулой SiX1X2X3.

X1 определен выше, и предпочтительно он представляет собой -ОН или -OR6.

Конкретные примеры X1 включают метоксигруппу, этоксигруппу, пропоксигруппу, изопропоксигруппу, бутоксигруппу, феноксигруппу, бензилоксигруппу, гидроксигруппу, хлоргруппу и ацетоксигруппу.

X2 и X3 определены выше, и каждый из них предпочтительно является группой, указанной для R6 или X1 или содержащей -OSi группой, полученной силанольной конденсацией.

Конкретные примеры X2 и X3 включают атом водорода, метильную группу, этильную группу, пропильную группу, изопропильную группу, бутильную группу, фенильную группу и указанные выше конкретные примеры X1.

Предпочтительно а составляет от 1 до 2; b составляет от 1 до 3; с составляет 1; d составляет от 1 до 3; е составляет 1; f составляет от 0 до 3; m составляет 1; n составляет от 1 до 10; о составляет от 0 до 1; p составляет 1; и х составляет от 1 до 4.

Типичные примеры тридентатных (трехвалентных) С1-С30 поливалентных углеводородных групп для G1 включают -CH2(CH2)q+1CH(CH2-)- или -CH(CH3)(CH2)qCH(CH2-)2- (где q представляет собой число от 0 до 20.); -СН2СН2(С6Н4)СН(СН2-)- или -СН2СН2(С6Н3-)СН2СН2- (где С6Н4 представляет собой двузамещенное бензольное кольцо, а С6Н3- представляет собой трехзамещенное кольцо), и -СН2(СН-)СН2СН2-, -СН2(С-)(СН3)СН2СН2- или -СН2СН(СН3)(СН-)СН2-. Типичные примеры других поливалентных групп включают -CH(CH2-)(CH2)qCH(CH2-)- (где q представляет собой число от 1 до 20.); -СН2(СН-)(С6Н4)СН(СН2-)- (где С6Н4 представляет собой двузамещенное бензольное кольцо) и -СН2(СН-)СН2ОСН2СН(СН2-)- или -СН2(СН-)(СН-)СН2-.

Типичные примеры бидентатных (двухвалентных) С1-С30 поливалентных углеводородных групп для G2 включают -CH2(CH2)q+1CH2(CH2-) или CH2(CH3)(CH2)qCH(CH2-)2 (в котором q представляет собой число от 0 до 20); -СН2СН2(С6Н4)СН2СН2- (где С6Н4 представляет собой двузамещенное бензольное кольцо), и -СН2СН2СН2СН2-, -СН2(СН)(СН3)СН2СН2 или -СН2СН(СН3)СН2СН2-. Типичные примеры других поливалентных групп включают тридентатные (трехвалентные) группы, такие как -CH2(CH2)q+1CH(CH2-)- (где q представляет собой число от 0 до 20).

Силановый связующий агент формулы (1) предпочтительно является соединением, представленным следующей формулой:

где каждый из Y1 и Y2 независимо представляет собой силильную группу, представленную формулой -SiX1X2X3, атом водорода, карбоксильную группу или сложноэфирную группу, представленную формулой -C(=O)OR6;

каждый X1 независимо представляет собой -Cl, -Br, -ОН, -OR6 или R6C(=O)O-;

каждый из X2 и X3 независимо представляет собой атом водорода, R6, X1 или содержащую -Osi группу, полученную силанольной конденсацией;

каждый из R1 и R3 независимо представляет собой С1-С20 двухвалентную углеводородную группу;

каждый R2 независимо представляет собой линейную углеводородную группу, представленную формулой -(CH2)f-;

каждый R4 независимо представляет собой циклическую алкильную, алкенильную, алкинильную, арильную или аралкильную группу, в которой a+c+е-1 атомов водорода замещены;

R6 представляет собой С1-С20 одновалентную углеводородную группу, и

a, b, с, d, е, f, m, n, р и х являются независимыми друг от друга, каждый из а, с и е представляет собой число от 1 до 3, каждый из b и d представляет собой число от 1 до 5, f представляет собой число от 0 до 5, каждый из m и р представляет собой число от 1 до 100, n представляет собой число от 1 до 15, и х представляет собой число от 1 до 10.

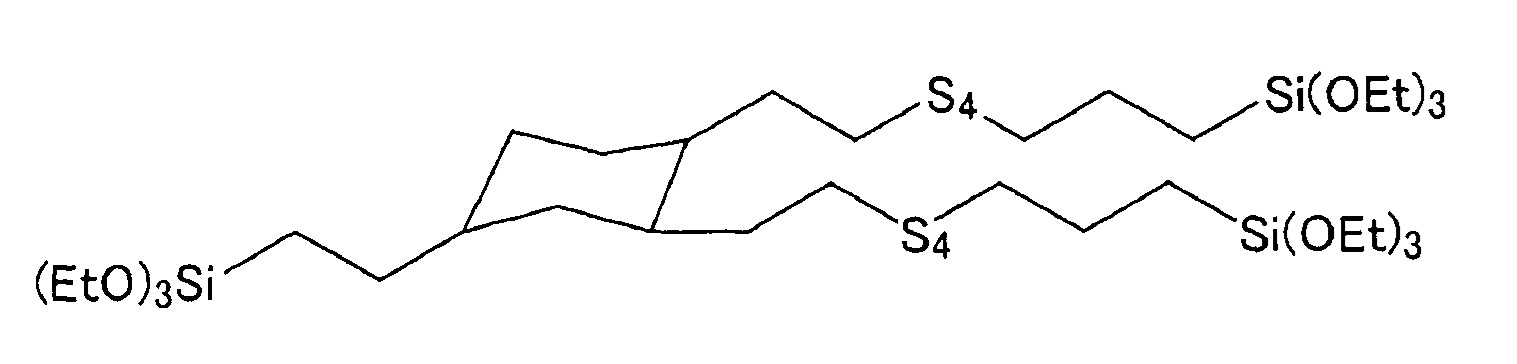

Конкретные примеры силанового связующего агента формулы (1) включают 4-(2-триэтоксисилил-1-этил)-1,2-бис-(13-триэтоксисилил-3,4,5,6-тетратиатридецил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(13-триэтоксисилил-3,4,5,6-тетратиатридецил)циклогексан; 4-(2-диэтоксиметилсилил-1-этил)-1,2-бис-(13-триэтоксисилил-3,4,5,6-тетратиатридецил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(10-триэтоксисилил-3,4,5,6,7-пентатиадецил)циклогексан; 1-(2-триэтоксисилил-1-этил)-2,4-бис-(10-триэтоксисилил-3,4,5,6,7-пентатиадецил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(9-триэтоксисилил-3,4,5,6-тетратианонил) циклогексан; 1-(2-триэтоксисилил-1-этил)-2,4-бис-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексан; 2-(2-триэтоксисилил-1-этил)-1,4-бис-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(8-триэтоксисилил-3,4,5-тритиаоктил)циклогексан; 1-(2-триэтоксисилил-1-этил)-2,4-бис-(8-триэтоксисилил-3,4,5-тритиаоктил) циклогексан; 2-(2-триэтоксисилил-1-этил)-1,4-бис-(8-триэтоксисилил-3,4,5-тритиаоктил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(7-триэтоксисилил-3,4-дитиагептил)циклогексан; 2-(2-триэтоксисилил-1-этил)-1,4-бис-(7-триэтоксисилил-3,4-дитиагептил)циклогексан; 1-(2-триэтоксисилил-1-этил)-2,4-бис-(7-триэтоксисилил-3,4-дитиагептил)циклогексан; 2-(2-триэтоксисилил-1-этил)-1-(7-триэтоксисилил-3,4-дитиагептил)-2-(8-триэтоксисилил-3,4,5-тритиаоктил)циклогексан; 4-(2-триэтоксисилил-1-этил)-1,2-бис-(9-триэтоксисилил-3,4,5,6-тетратианонил)бензол; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексил]этил]тетрасульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексил]этил]трисульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексил]этил]дисульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(7-триэтоксисилил-3,4-дитиагептил)циклогексил]этил]дисульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(7-триэтоксисилил-3,4-дитиагептил)циклогексил]этил]трисульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(7-триэтоксисилил-3,4-дитиагептил)циклогексил]этил]тетрасульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-2-(9-триэтоксисилил-3,4,5,6-тетратианонил)фенил]этил]тетрасульфид; бис-[2-[4-(2-триэтоксисилил-1-этил)-3-бис-(9-триэтоксисилил-3,4,5,6-тетратианонил)циклогексил]этил]трисульфид; бис[2-[4-(2-диэтоксиметилсилил-1-этил)-2-(7-триэтоксисилил-3,4-дитиагептил)циклогексил]этил]дисульфид, и любой изомер вышеуказанных соединений. Их можно использовать по отдельности или в сочетании двух или более соединений.

Предпочтительными среди них являются (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4-дитиагептил)циклогексан, (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексан и их любой изомер.

Силановый связующий агент формулы (1) может быть получен, например, способом, который включает: стадию (а) взаимодействия гидросилана, представленного формулой HSi(X1X2X3) (где X1, X2 и X3 определены выше) с углеводородом, содержащим реакционноспособную двойную связь; стадию (b) взаимодействия соединения, полученного на стадии (а) с сульфирующим агентом, представленным формулой R6C(=O)SH (где R6 определен выше) в присутствии свободнорадикального агента; стадию (с) деблокирования меркаптогруппы с использованием донора протона; стадию (d) взаимодействия меркаптана, полученного на стадии (с), со смесью основания и серы, и стадию (е) взаимодействия соединения, полученного на стадии (d), с замещенным или незамещенным углеводородом, содержащим хлоридную, бромидную или йодидную уходящую группу.

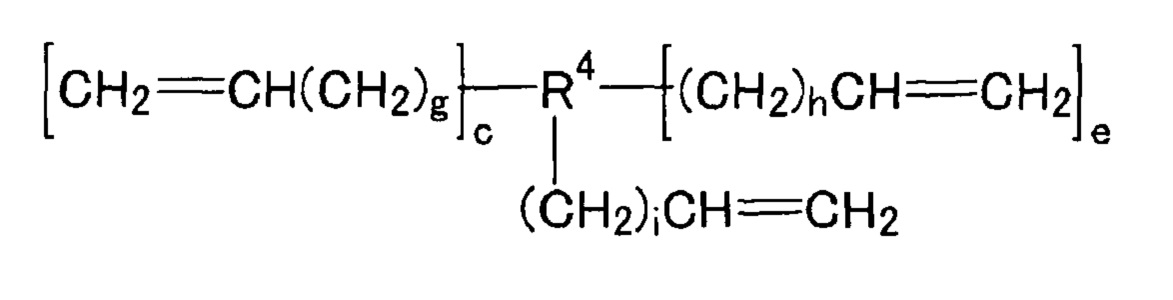

Содержащий реакционноспособную двойную связь углеводород на стадии (а) может представлять собой, например, соединение, представленное следующей формулой:

в которой R4, c и e определены выше; g представляет собой число от 0 до 3; h представляет собой число от 0 до 3, и i представляет собой число от 0 до 3.

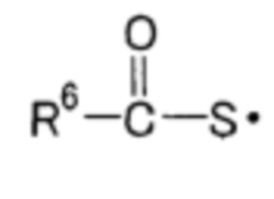

Свободнорадикальный агент может представлять собой окисляющий агент, например, соединение, которое может превратить тиокарбоновую кислоту в радикал тиокарбоновой кислоты, представленный приведенной ниже формулой. Также можно использовать кислород, пероксиды, гидропероксиды и другие подобные вещества.

Донор протона может представлять собой любой содержащий гетероатом углеводород или замещенный содержащий гетероатом углеводород, который способен взаимодействовать с промежуточным продуктом - сложным эфиром тиокарбоновой кислоты на стадии (с) с получением деблокированного меркаптана. Примеры включают спирты, такие как метанол, этанол, изопропиловый спирт и пропанол; амины, такие как аммиак, метиламин, пропиламин и диэтаноламин, и меркаптаны, такие как пропилмеркаптан и бутилмеркаптан.

Замещенный или незамещенный углеводород, содержащий уходящую группу, может представлять собой соединение, представленное формулой Y1R1Z или Y2R3Z, где Y1, Y2, R1 и R3 определены выше и каждый Z независимо представляет Cl, Br или I.

Реакции можно осуществлять в присутствии или отсутствии органического растворителя, такого как спирт, эфир или углеводородные растворители. Примеры органического растворителя включают этанол, метанол, изопропиловый спирт, тетрагидрофуран, диэтиловый эфир, гексан, циклогексан, толуол и ксилол.

В резиновой смеси по настоящему изобретению количество силанового связующего агента формулы (1) на 100 масс. ч. диоксида кремния предпочтительно составляет 1,0 масс. ч. или более, более предпочтительно 5,0 масс. ч. или более, еще более предпочтительно 7,0 масс. ч. или более. Когда его количество составляет менее 1,0 масс. ч., силановый связующий агент может недостаточно взаимодействовать с наполнителем, тем самым не позволяя обеспечить эффект улучшения обрабатываемости. Количество силанового связующего агента предпочтительно составляет 30 масс. ч. или менее, более предпочтительно 20 масс. ч. или менее, еще более предпочтительно 15 масс. ч. или менее. Количество более 30 масс. ч. также может не обеспечивать дополнительного улучшения диспергирования диоксида кремния, что может быть невыгодным с точки зрения затрат.

Силановый связующий агент формулы (1) используют в сочетании с другими силановыми связующими агентами, предпочтительно, например, силановыми связующими агентами, содержащими сульфидную группу (полисульфидные силаны).

Примеры силановых связующих агентов, содержащих сульфидную группу, включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид, 3-триэтоксисилилпропил-N,N-диметил-тиокарбамоил тетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид, 3-триметоксисилилпропилбензотиазолил тетрасульфид, 3-триэтоксисилилпропилбензотиазол тетрасульфид, 3-триэтоксисилилпропилметакрилат моносульфид и 3-триметоксисилилпропилметакрилат моносульфид. Данные связующие агенты выпускаются в промышленности, как правило, в виде смесей с определенным распределением и подходящие примеры включают Si75 и Si69, оба из которых выпускает компания Evonik.

Когда используют другие силановые связующие агенты в сочетании, предпочтительный диапазон общего количества силановых связующих агентов является таким, как описано выше.

В настоящем изобретении обычно добавляют вулканизирующий агент и ускоритель вулканизации. Можно использовать любой вулканизирующий агент и ускоритель вулканизации, включая обычно используемые в шинной промышленности.

Для того, чтобы успешно достичь эффектов настоящего изобретения, вулканизирующий агент предпочтительно представляет собой серу, более предпочтительно порошкообразную серу, и может представлять собой сочетание серы с другими вулканизирующими агентами. Примеры других вулканизирующих агентов включают содержащие серу вулканизирующие агенты, такие как Tackirol V200, выпускаемый Taoka Chemical Co., Ltd., DURALINK HTS (натрия гесаметилен-1,6-бистиосульфат дигидрат) выпускаемый Flexsys, и KA9188 (1,6-бис(N,N'-дибензилтиокарбамоилдитио)гексан), выпускаемый Lanxess, и органические пероксиды, такие как дикумилпероксид.

Количество вулканизирующего агента на 100 масс. ч. каучукового компонента предпочтительно составляет 0,1 масс. ч. или более, более предпочтительно 0,5 масс. ч. или более, но предпочтительно 15 масс. ч. или менее, более предпочтительно 5 масс. ч. или менее. Когда количество вулканизирующего агента находится в вышеуказанном диапазоне, можно с успехом достичь эффектов настоящего изобретения, и также можно получить хорошую прочность при растяжении, сопротивление абразивному износу и теплостойкость.

Предпочтительными примерами ускорителя вулканизации являются гуанидины, сульфенамиды, тиазолы, тиурамы, дитиокарбаматы, тиомочевина и ксантаты. Хотя ускорители вулканизации можно использовать по отдельности, предпочтительно используют два или более из них, в соответствии с предполагаемым применением. С точки зрения баланса между экономией топлива и другими свойствами резины, предпочтительно использовать по меньшей мере ускоритель вулканизации на основе гуанидина, помимо прочих.

Примеры ускорителя вулканизации на основе гуанидина включают 1,3-дифенилгуанидин, 1,3-ди-орто-толилгуанидин, 1-орто-толилбигуанид, ди-орто-толилгуанидиновые соли дикатехол бората, 1,3-ди-орто-куменилгуанидин, 1,3-ди-орто-бифенилгуанидин и 1,3-ди-орто-куменил-2-пропионилгуанидин. Особенно предпочтительными среди них являются 1,3-дифенилгуанидин, 1,3-ди-орто-толилгуанидин, и 1-орто-толилбигуанид, из-за их высокой реакционной способности.

Количество ускорителя вулканизации на 100 масс. ч. каучукового компонента предпочтительно составляет от 0,1 до 5 масс. ч., более предпочтительно от 0,2 до 4 масс. ч.

Резиновая смесь по настоящему изобретению предпочтительно содержит пластификатор, такой как масло, жидкие полимеры или жидкие смолы. Это позволяет улучшить обрабатываемость и повысить прочность резины. Могут быть добавлены один или два, или более данных пластификаторов.

Среди указанных пластификаторов, предпочтительной является жидкая смолы, чтобы одновременно обеспечить экономию топлива и сопротивление абразивному износу. Подходящие примеры жидкой смолы включают такие смолы, которые имеют температуру размягчения близкую к комнатной температуре, такие как жидкие кумароно-инденовые смолы, жидкие терпеновые смолы, жидкие стирольные смолы и жидкие смолы С5, и их смеси или модифицированные продукты. В частности, жидкие кумароно-инденовые смолы являются предпочтительными с точки зрения баланса между экономией топлива и сопротивлением абразивному износу. С точки зрения защиты окружающей среды, предпочтительно не добавлять пластификатор, включающий полициклический ароматический (ПЦА) компонент. Жидкая смола предпочтительно имеет температуру размягчения 0°С или более, более предпочтительно температуру размягчения от 5°С до 40°С. Температуру размягчения жидкой смолы определяют как установлено в стандарте JIS K 6220-1:2001 с помощью устройства для измерения температуры размягчения по кольцу и шарику, и ее определяют как температуру, при которой падает шарик.

Количество пластификатора на 100 масс. ч. каучукового компонента предпочтительно составляет 2 масс. ч. или более, более предпочтительно 5 масс. ч. или более. Когда его количество составляет менее 2 масс. ч., эффект улучшения обрабатываемости может быть недостаточным. Это количество также предпочтительно составляет 60 масс. ч. или менее, более предпочтительно 50 масс. ч. или менее, еще более предпочтительно 40 масс. ч. или менее. Когда количество составляет более 60 масс. ч., могут возрасти производственные расходы. В случае, когда каучуковый компонент является маслонаполненным, количество пластификатора не включает количество масла-наполнителя.

Резиновая смесь по настоящему изобретению предпочтительно содержит антиоксидант.

Можно использовать любой антиоксидант, обычно используемый в резиновых смесях, такой как термостойкие антиоксиданты и антиоксиданты, устойчивые к атмосферному воздействию. Примеры включают: аминовые антиоксиданты, такие как нафтиламиновые антиоксиданты (например, фенил-α-нафтиламин), дифениламиновые антиоксиданты (например, октилированный дифениламин, 4,4'-бис(α,α'-диметилбензил)-дифениламин) и п - фенилендиаминовые антиоксиданты (например, N-изопропил-N'-фенил-п-фенилендиамин, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, N,N'-ди-2-нафтил-п-фенилендиамин); хинолиновые антиоксиданты, такие как полимер 2,2,4-триметил-1,2-дигидрохинолина, и фенольные антиоксиданты, такие как монофенольные антиоксиданты (например, 2,6-ди-трет-бутил-4-метилфенол, стиролизованные фенолы) и бис-, трис- или полифенольные антиоксиданты (например, тетракис-[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)-пропионат]метан).

Количество антиоксиданта на 100 масс. ч. каучукового компонента предпочтительно составляет 1 масс. ч. или более. Когда его количество составляет менее 1 масс. ч., эффект снижения разрыва молекулярной цепи может быть недостаточным, и следовательно, сопротивление абразивному износу может снизиться. Это количество также предпочтительно составляет 10 масс. ч. или менее. Когда количество составляет более 10 масс. ч., антиоксидант может выступать на поверхности, вызывая обесцвечивание.

Кроме вышеуказанных материалов, резиновая смесь по настоящему изобретению может подходящим образом содержать различные материалы, обычно используемые в шинной промышленности, такие как оксид цинка, стеариновая кислота и воск.

Резиновая смесь по настоящему изобретению может быть получена известными способами, такими как, например, вымешивание компонентов с использованием пластикатора для резины, например, открытых валков или смесителя Бенбери, и вулканизацией смеси.

Резиновую смесь обычно получают способом, включающим: стадию 1 основного вымешивания, на которой вымешивают каучуковый компонент, наполнитель, включающий диоксид кремния, силановый связующий агент и другие материалы; стадию 2 окончательного вымешивания на которой вымешивают смесь, полученную на стадии 1 основного вымешивания, вулканизирующий агент и ускоритель вулканизации, и стадию 3 вулканизации, на которой вулканизируют смесь, полученную на стадии 2 окончательного вымешивания.

Стадия 1 основного вымешивания может быть, при необходимости, разделена, например, на первую стадию 1-1 вымешивания и вторую основную стадию 1-2 вымешивания. Вымешивание на раздельных стадиях позволяет улучшить диспергируемость диоксида кремния.

Максимальная температура при вымешивании на стадии 1 основного вымешивания (например, на стадиях 1-1 и 2-2 основного вымешивания) не ограничена особым образом, но предпочтительно составляет 130°С или выше, более предпочтительно 140°С или выше, еще более предпочтительно 145°С или выше, чтобы обеспечить достаточное взаимодействие силанового связующего агента с диоксидом кремния для эффективного получения вымешанной смеси, в которой диоксид кремния хорошо диспергирован. Также, для предотвращения подвулканизации резиновой смеси, верхний предел предпочтительно составляет 200°С или ниже.

Время вымешивания на стадии 1 основного вымешивания (например, на стадиях 1-1 и 1-2 основного вымешивания) не ограничено особым образом. Для эффективного получения смеси, в которой диоксид кремния хорошо диспергирован, время вымешивания на каждой стадии предпочтительно составляет 3 мин или более, более предпочтительно 4 мин или более, еще более предпочтительно 4,5 мин или более, но предпочтительно 9 мин илименее, более предпочтительно 8 мин или менее, еще более предпочтительно 7 мин или менее.

В частности, после того, как температура вымешивания достигнет 140°С или выше на конечном этапе стадии 1 основного вымешивания (например, стадий 1-1 и 1-2 основного вымешивания), смесь предпочтительно выдерживают при температуре от 140°С до 190°С в течение от 10 до 120 с. Это позволяет обеспечить полное завершение реакции между силановым связующим агентом и диоксидом кремния.

Количество силанового связующего агента, который необходимо ввести на стадии 1 основного вымешивания (например, на стадиях 1-1 и 1-2 основного вымешивания) на 100 масс. ч. диоксида кремния, введенного на каждой стадии, предпочтительно составляет 1,0 масс. ч. или более, более предпочтительно 5,0 масс. ч. или более, еще более предпочтительно 7,0 масс. ч. или более. Количество силанового связующего агента также предпочтительно составляет 30 масс. ч. или менее, более предпочтительно 20 масс. ч. или менее, еще более предпочтительно 15 масс. ч. или менее.

В случае, когда вводят гидроксид алюминия, количество силанового связующего агента предпочтительно рассчитывают на 100 масс. ч. от общего введенного количества гидроксида алюминия и диоксида кремния.

На стадии 2 окончательного вымешивания смесь, полученную на стадии 1 основного вымешивания, охлаждают и затем вымешивают с системой вулканизации, такой как вулканизирующий агент и ускоритель вулканизации, с получением невулканизированной резиновой смеси. Смесь, полученную на стадии 1, обычно охлаждают при температуре 100°С или менее, предпочтительно при температуре от 20°С до 80°С.

Температура вымешивания на стадии 2 окончательного вымешивания предпочтительно составляет 110°С или менее, более предпочтительно 100°С или менее. Когда температура составляет выше 110°С, может происходить подвулканизация резиновой смеси. Нижний предел температуры вымешивания не ограничен особым образом, но предпочтительно он составляет 80°С или более.

Время вымешивания на стадии 2 окончательного вымешивания не ограничено особым образом, но оно обычно составляет 30 с или более, предпочтительно от 1 до 30 мин.

Хотя антиоксидант может быть разделен на части для каждой стадии и введен на каждой стадии, общее количество антиоксиданта предпочтительно вводят на стадии 2 окончательного вымешивания, с точки зрения обрабатываемости и с точки зрения предотвращения снижения активности антиоксиданта в ходе вымешивания.

На стадии 3 вулканизации невулканизированную резиновую смесь, полученную на стадии 2 окончательного вымешивания, вулканизируют известным способом с получением резиновой смеси по настоящему изобретению. Температура вулканизации на стадии 3 вулканизации предпочтительно составляет 120°С или выше, более предпочтительно 140°С или выше, но предпочтительно 200°С или ниже, более предпочтительно 180°С или ниже, чтобы с успехом достичь эффектов настоящего изобретения.

Резиновую смесь по настоящему изобретению можно использовать для различных элементов шины, и она особенно подходит, например, для протекторов и боковин.

Шины из резиновой смеси по настоящему изобретению могут быть получены с использованием резиновой смеси с помощью обычных способов. В частности, невулканизированную резиновую смесь, содержащую различные добавки по потребности, экструдируют в форме элемента шины, например, протектора и затем собирают с другими элементами шины традиционным способом на станке для сборки шин с получением невулканизированной шины. Невулканизированную шину нагревают под давлением в вулканизаторе с получением шины.

В настоящем изобретении из резиновой смеси могут быть получены пневматические или не пневматические шины. Такие пневматические шины, можно использовать, например, для легковых автомобилей, грузовиков и автобусов, или двухколесных транспортных средств или в качестве высокотехнологичных шин. В данном описании высокотехнологичные шины относятся к шинам, которые обладают особенно хорошей характеристикой сцепления, и включают шины для гоночных автомобилей. Шины обладают превосходными ходовыми характеристиками на обледенелом дорожном покрытии, и следовательно, подходят для применения в качестве нешипованных зимних шин.

ПРИМЕРЫ

Настоящее изобретение описано более подробно со ссылками на примеры, представленные ниже, но не ограничено ими.

Химические вещества, используемые в примерах и сравнительных примерах перечислены ниже.

НК 1: TSR

НК 2: эпоксидированный натуральный каучук (НК, содержащий эпоксигруппы в основной цепи, степень эпоксидирования: 25 мольн. %), выпускается Malaysian Rubber Board

БК 1: BR150B (содержание цис-звеньев: 97%, содержание винила: 1,5%, Mw/Mn: 3,3) выпускается Ube Industries, Ltd.

БК 2: модифицированный БК (модифицированный содержащий алкоксисилил БК с высоким содержанием цис-звеньев), полученный в примере 1 получения, приведенном ниже

БСК: Buna SL4525-0 (содержание стирола: 25%, маслоненаполненный, немодифицированный S-SBR), выпускается Lanxess

Диоксид кремния: ULTRASIL VN3 (N2SA: 175 м2/г), выпускается Evonik

Сажа: Diablack N220 (N2SA: 114 м2/г, средний размер исходных частиц: 22 нм) выпускается Mitsubishi Chemical Corporation

Масло: VIVATEC500, выпускается H&R

смола С10: смола NOVARES С10 (жидкая кумарон-инденовая смола, температура размягчения: 10°С), выпускается Rutger

Стеариновая кислота: продукт NOF Corporation

Воск: Ozoace 0355, выпускается Nippon Seiro Co., Ltd.

Силановый связующий агент 1: (2-триэтоксисилилэтил)-бис-

(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексан, полученный в примере 2 получения, приведенном ниже

Силановый связующий агент 2: Si69, выпускается Evonik

Гидроксид алюминия: HIGILITE Н-43 (средний размер исходных частиц: 1 мкм), выпускается Showa Denko K.K.

Антиоксидант: NOCRAC 6С N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамин), выпускается Ouchi Shinko Chemical Industrial Co., Ltd.

Оксид цинка: оксид цинка №3, выпускается HakusuiTech Co., Ltd.

Сера: порошковая сера, выпускаемая Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации 1: NOCCELER NS (N-трет-бутил-2-бензотиазолилсульфенамид), выпускается Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации 2: NOCCELER D (N,N'-дифенилгуанидин) выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Пример 1 получения

Получение модифицированного содержащего алкоксисилил БК 2 с высоким содержанием цис-звеньев

В автоклав объемом 5 л, продутый азотом, загружали 2,4 кг циклогексана и 300 г 1,3-бутадиена. Затем в автоклав добавляли каталитическую композицию (молярное отношение атом йода/ содержащее лантаноид соединение = 2,0) и осуществляли реакцию полимеризации в течение двух часов при температуре 30°С с получением полимерного раствора. Предварительно получали каталитическую композицию посредством реакции и выдерживания раствора 0,18 ммоль версатата неодима в циклогексане, раствора 3,6 ммоль метилалюмоксана в толуоле, раствора 6,7 ммоль гидрированного диизобутилалюминия в толуоле и раствора 0,36 ммоль триметилсилилйодида в толуоле с 0,90 ммоль 1,3-бутадиена в течение 60 мин при температуре 30°С. В полимерный раствор, поддерживаемый при температуре 30°С, добавляли раствор 1,71 ммоль 3-глицидоксипропилтриметоксисилана в толуоле и проводили реакцию в течение 30 мин с получением реакционного раствора. В реакционный раствор добавляли 1,28 ммоль тетраизопропилтитаната в толуоле с последующим перемешиванием в течение 30 мин. Затем реакцию полимеризации останавливали посредством добавления раствора 1,5 г 2,4-ди-трет-бутил-п-крезола в метаноле. Полученный раствор использовали в качестве раствора модифицированного полимера (выход: 2,5 кг). В раствор модифицированного полимера добавляли 20 л водного раствора, имеющего рН 10, отрегулированный с помощью гидроксида натрия, затем удаляли растворитель и одновременно проводили реакцию конденсации при температуре 110°С в течение двух часов. Полученный продукт высушивали с использованием барабана при температуре 110°С с получением модифицированного содержащего алкоксисилил БК 2 с высоким содержанием цис-звеньев.

БК 2 имел содержание цис-звеньев 99%, содержание винила 0,2% и Mn/Mw 1,6.

Молекулярную массу, содержание винила и содержание цис-звеньев полученных полимеров определяли, как описано ниже.

Молекулярная масса

Среднемассовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Mn) определяли с помощью гельпроникающей хроматографии (ГПХ) при следующих условиях (1)-(8).

(1) Устройство: HLC-8220, изготовитель Tosoh Corporation

(2) Разделительная колонка: НМ-Н (две колонки, соединенные последовательно), изготовитель Tosoh Corporation

(3) Температура измерения: 40°С

(4) Носитель: тетрагидрофуран

(5) Расход: 0,6 мл/мин

(6) Впрыскиваемое количество: 5 мл

(7) Детектор: дифференциальный рефрактометр

(8) Стандарты молекулярной массы: полистирольные стандарты

Определение полимерной структуры

Структуру полимеров определяли с помощью устройства серии JNM-ЕСА, выпускаемого JEOL Ltd. Исходя из результатов, рассчитывали содержание винила и содержание цис-звеньев,.

Пример 2 получения

Получение (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексана

Сначала получали (2-триметоксисилилэтил)дивинилциклогексан посредством гидросилилирования.

Более конкретно, в трехгорлую круглодонную колбу объемом 5 л, оборудованную магнитной мешалкой, датчиком температуры/контроллером, нагревательным кожухом, капельной воронкой, конденсатором и впускной трубкой для воздуха, загружали 1,2,4-тривинилциклогексан (2001, 1 г, 12,3 моль) и катализатор VCAT (1,96 г, 0,01534 г платины). Добавляли винилсилан при барботаже воздухом через впускную трубку для воздуха, при этом трубка находилась ниже поверхности силана. Реакционную смесь нагревали до температуры 110°С, и в нее добавляли триметоксисилан (1,204 г, 9,9 моль) в течение 3,5 часов. Температуру реакционной смеси поднимали до 130°С. Реакционную смесь охлаждали до комнатной температуры и добавляли в нее 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (3 г, 0,004 моль). Полученную реакционную смесь перегоняли при температуре 122°С и 0,133 кПа (1 мм рт. ст.) с получением 1,427 (2-триметоксисилиэтил)дивинилциклогексана. Выход составлял 51%.

Затем получали (2-триэтоксисилилэтил)дивинилциклогексан посредством переэтерификации.

Более конкретно, в трехгорлую круглодонную колбу объемом 3 л, оборудованную магнитной мешалкой, датчиком температуры/контроллером, нагревательным кожухом, капельной воронкой, дистилляционной головкой, конденсатором и впускной трубкой для азота, загружали (2-триметоксисилилэтил)дивинилциклогексан (284 г, 2,33 моль), раствор этилата натрия в этаноле (49 г 21% этилата натрия, Aldrich Chemical) и этанол (777 г, 16,9 моль). Реакционную смесь нагревали для удаления метанола и этанола посредством отгонки при атмосферном давлении. Затем неочищенный продукт перегоняли при пониженном давлении при температуре 106°С и 0,053 кПа (0,4 мм. рт. ст.) с получением 675 г (2-триэтоксисилилэтил)-дивинилциклогексана. Выход составлял 89%.

Далее получали (2-триэтоксисилилэтил)-бис-(3-тиа-4-оксопентил)циклогексан посредством добавления тиоуксусной кислоты в дивинилсилан.

Более конкретно, в трехгорлую круглодонную колбу объемом 1 л, оборудованную магнитной мешалкой, датчиком температуры/контроллером, нагревательным кожухом, капельной воронкой, конденсатором, впускной трубкой для газа и скруббером с гидроксидом натрия, загружали тиоуксусную кислоту (210 г, 2,71 моль). К ней медленно добавляли (2-триэтоксисилилэтил)дивинилциклогексан (400 г, 1,23 моль) в течение 30 мин через капельную воронку при комнатной температуре. Реакция была экзотермической, и температура смеси возрастала до 94,6°С. Смесь перемешивали в течение 2,5 часов и охлаждали до температуры 38,8°С. При добавлении дополнительной тиоуксусной кислоты (10 г, 0,13 моль), наблюдали слабо экзотермическую реакцию. Реакционную смесь перемешивали при температуре 25°С в течение ночи (18 часов). Исследования показали, что реакционная смесь содержала 2% или менее тиоуксусной кислоты и имела общую чистоту 91%. Кроме того, реакционную смесь очищали посредством перегонки при пониженном давлении с помощью устройства Kugelrohr с получением (2-триэтоксисилилэтил)-бис-(3-тиа-4-оксопентил)циклогексана.

Кроме того, получали димеркаптосилановый промежуточный продукт [(2-триэтоксисилилэтил)бис(2-меркаптоэтил)циклогексан] посредством удаления ацетильных групп из (2-триэтоксисилилэтил)-бис-(3-тиа-4-оксопентил)циклогексана.

Более конкретно, в трехгорлую круглодонную колбу объемом 5 л, оборудованную магнитной мешалкой, датчиком температуры/контроллером, нагревательным кожухом, капельной воронкой, дистилляционной головкой, конденсатором, 10-тарельчетой колонной Oldershaw и впускной трубкой для азота, загружали (2-триэтоксисилилэтил)-бис-(3-тиа-4-оксопентил)циклогексан (2,000 г, 4,1 моль), этанол (546,8 д, 11,8 моль) и раствор этилата натрия в этаноле (108 г 21% раствора этилата натрия в этаноле). Реакционная смесь имела рН приблизительно 8. Реакционную смесь нагревали при температуре 88°С в течение 24 часов для удаления этилацетата и этанола из реакционной смеси. В полученную смесь добавляли 1 л этанола дважды и повышали рН реакционной смеси до приблизительно 10 посредством добавления 21 г 21% раствор этилата натрия в этаноле. Реакционную смесь дополнительно нагревали в течение 6,5 ч. Реакционную смесь охлаждали и затем фильтровали под давлением. Реакционную смесь отпаривали при температуре 95°С или менее при давлении 0,133 кПа (1 мм. рт. ст.). Продукт отпарки фильтровали с получением (2-триэтоксисилилэтил)бис-(2-меркаптоэтил)циклогексана (1,398 г, 3,5 моль, выход: 86%).

Целевую смесь (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексана, соответствующих олигомеров и полисульфидов и бис-(триэпоксисилилпропил)полисульфида получали посредством взаимодействия димеркаптосилана с основанием, серой и 3-хлорпропилтриэтоксисиланом.

Более конкретно, в трехгорлую круглодонную колбу объемом 5 л, оборудованную магнитной мешалкой, датчиком температуры/контроллером, нагревательным кожухом, капельной воронкой, дистилляционной головкой, конденсатором Фридриха и впускной трубкой для азота, загружали (2-триэтоксисилилэтил)-бис-(2-меркаптоэтил)циклогексан (596,3 г, 1,5 моль). Добавляли 21% раствор этилата натрия в этаноле (979,0 г, 3,0 моль), этанол (600 г) и серу (сублимированный порошок, выпускаемый Aldorich Chemical, 299,0 г, 9,1 моль) при интенсивном перемешивании. Раствор кипятили с обратным холодильником в течение ночи и затем добавляли 3-хлорпропилтриэтоксисилан (740,0 г, 3,07 моль), после чего осуществляли кипячение с обратным холодильником в течении 16 часов. Полученный раствор охлаждали и фильтровали под давлением через фильтр 0,1 мкм. Фильтрат затем отпаривали с использованием роторного испарителя для удаления этанола. Целевой продукт включающий (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексан (1,375 г) исследовали с помощью ВЭЖХ (высокоэффективной жидкостной хроматографии), ЯМР и ГХ.

Один изомер (2-триэтоксисилилэтил)-бис-(7-триэтоксисилил-3,4,5,6-тетратианонил)циклогексана имел следующую структуру.

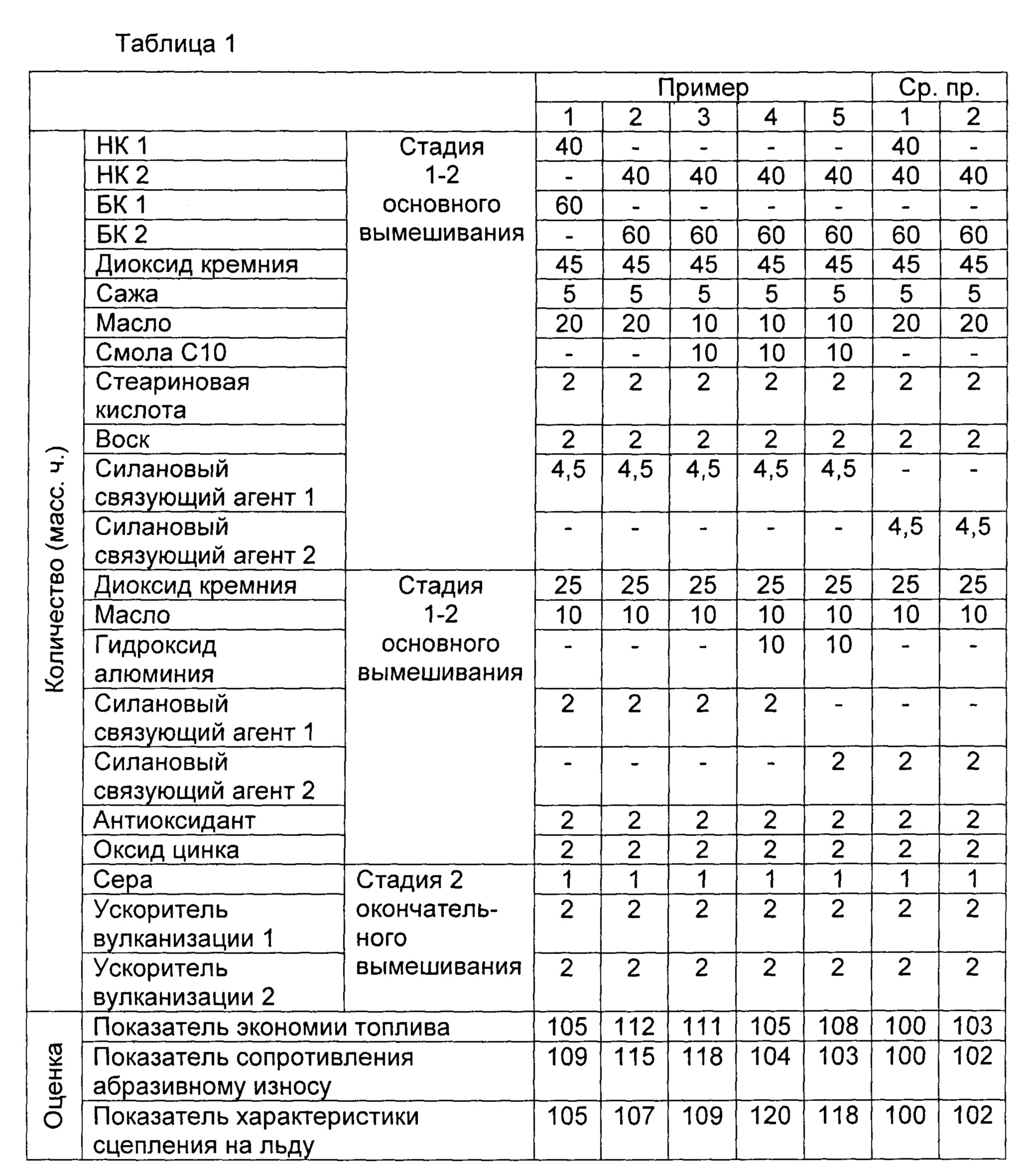

Примеры, сравнительные примеры (таблица 1)

Химические вещества, перечисленные в графе стадия 1-1 основного вымешивания в таблице 1 в указанном количестве, вводили и вымешивали в смесителе Бенбери в течение пяти минут при температуре разгрузки 150°С. Затем вымешивание продолжали в смесителе в течение одной минуты так, что температура разгрузки достигала приблизительно 160°С.

Затем химические вещества, перечислены в графе стадия 1-2 основного вымешивания в таблице 1 в указанном количестве, добавляли в смесь, полученную на стадии 1-1 основного вымешивания и затем вымешивали при температуре 140°С или выше в течение 30 с, после чего вымешивали в течение трех минут так, что температура разгрузки достигала приблизительно 150°С.

Затем в вымешанную смесь, полученную на стадии 1-2 основного вымешивания, добавляли в химические вещества, перечисленные в графе стадии 2 окончательного вымешивания в таблице 1 в указанном количестве, и вымешивали с использованием открытых валков при температуре приблизительно 80°С в течение 3 мин с получением невулканизированной резиновой смеси.

Невулканизированную резиновую смесь формовали в форме протектора и собирали с другими элементами шины на станке для сбора шины, с последующей вулканизацией при температуре 150°С и 245 Н (25 кгс) в течение 35 мин с получением испытываемой шины (размер шины: 195/65R15).

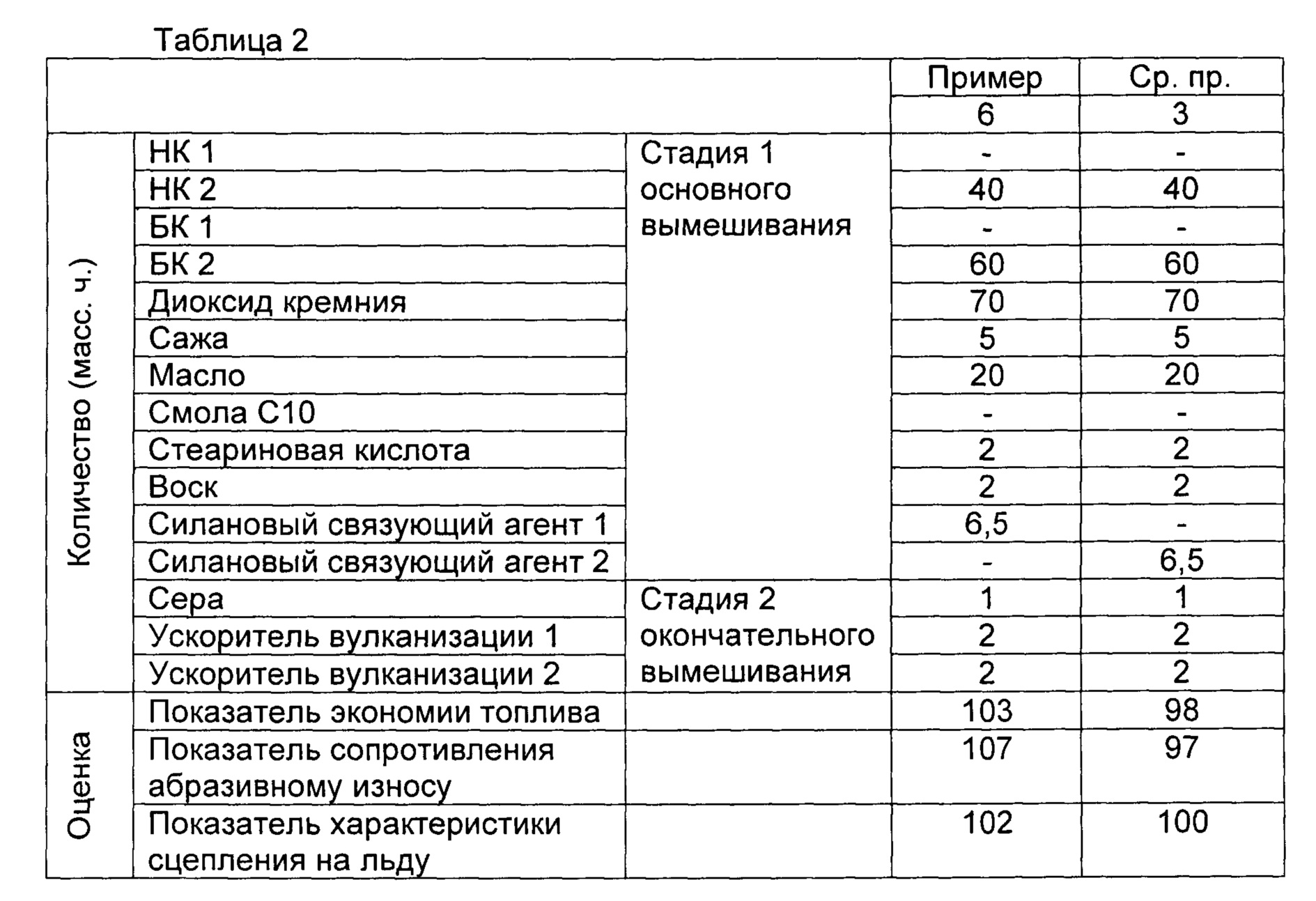

Пример, сравнительный пример (таблица 2)

Испытываемую шину получали, как описано выше, за исключением того что вымешивание не осуществляли на раздельных стадиях 1-1 и 1-2 основного вымешивания, но осуществляли посредством стадии 1 основного вымешивания, на которой химические вещества, перечисленные в таблице 2 в указанном количестве, вводили одновременно, и вымешивание осуществляли в течение пяти минут так, что температура разгрузки достигала 150°С.

Оценка

Испытываемые шины, полученные как описано выше оценивали, как описано ниже. Результаты представлены в таблицах 1 и 2.

Сопротивление качению

Сопротивление качению каждой испытываемой шины измеряли с использованием устройства для измерения сопротивления качению при движении испытываемой шины, установленной на обод 15×6 JJ, при внутреннем давлении 230 кПа, нагрузке 3,43 кН и скорости 80 км/ч. Сопротивление качению выражали в виде показателя относительно сравнительного примера, принятого за 100. Более высокое значение показателя означает лучший результат, т.е. лучшую экономию топлива.

Сопротивление абразивному износу

Каждый комплект испытываемых шин устанавливали на переднеприводный автомобиль с передним расположением двигателя, изготовленный в Японии. После пробега 8000 км измеряли глубину канавки в протекторе шины. Рассчитывали расстояние, за которое глубина канавки шины снижается на 1 мм, и выражали в виде показателя с использованием представленного ниже уравнения. Более высокое значение показателя означает лучшее сопротивление абразивному износу.

(Показатель сопротивления абразивному износу) = (Расстояние, за которое глубина канавки каждого примера состава снижается на 1 мм) / (Расстояние, за которое глубина канавки шины сравнительного примера 1 снижается на 1 мм) × 100

Характеристика сцепления на льду

Каждый комплект испытываемых шин устанавливали на переднеприводный автомобиль с передним расположением двигателя, изготовленный в Японии. Испытания проводили на автодроме для испытания шин (на льду) Асакихавы, Sumitomo Rubber Industries, Ltd., в Хоккайдо, Япония. Температура на льду составляла от -6°С до -1°С.

Тормозная характеристика (тормозной путь на льду): измеряли тормозной путь на льду, который составлял расстояние, требуемое для остановки после блокировки тормоза, которое выполняли при скорости 35 км/ч. Результаты выражали в виде показателя с использованием приведенного ниже уравнения, относительно сравнительного примера 1, принятого за 100. Более высокое значение показателя означает лучшую тормозную характеристику на льду.

(Показатель характеристики сцепления на льду) = (Тормозной путь сравнительного примера 1) / (Тормозной путь каждого примера состава) × 100

Результаты в таблицах 1 и 2 показывают, что баланс экономии топлива, сопротивления абразивному износу и ходовых характеристик на обледенелом и заснеженном дорожном покрытии был заметно улучшен посредством добавления силанового связующего агента формулы (1) к НК, БК и диоксиду кремния. В частности, были получены превосходные свойства, когда стадию основного вымешивания разделяли на стадии 1-1 и 1-2 основного вымешивания.

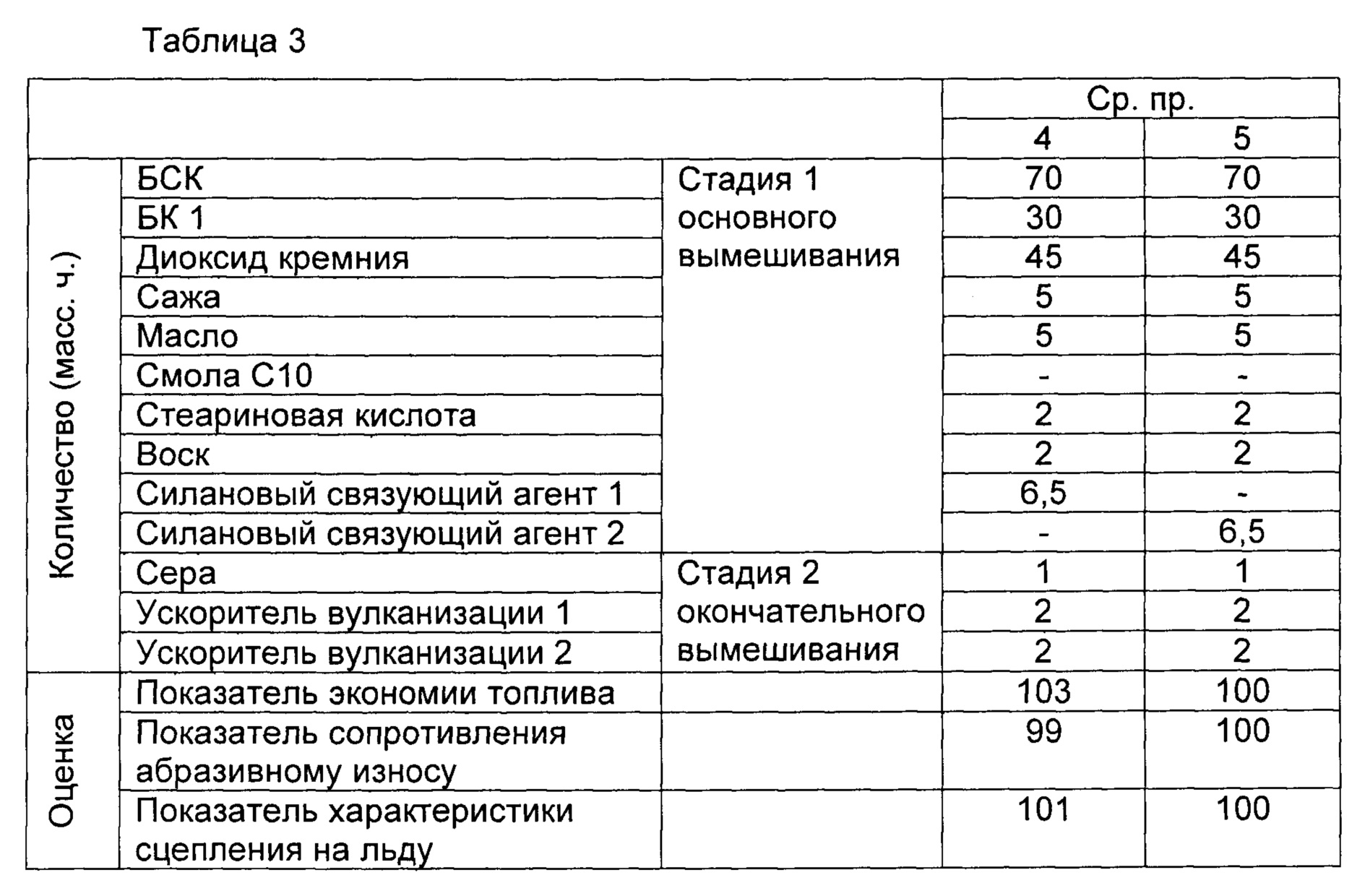

Сравнительный пример (таблица 3)

Кроме того, получали испытываемые шины из смесей с БСК, представленных в таблице 3, как в примере и сравнительном примере таблицы 2. Испытываемые шины оценивали, как описано выше, и представлены результаты (Стандарт: сравнительный пример 5).

Несмотря на добавление силанового связующего агента формулы (1), смесь с БСК, представленная в таблице 3, показала улучшение баланса свойств в меньшей степени, чем смесь НК/БК, представленная в таблице 2. Это показывает, что баланс свойств был синергетически улучшен посредством добавления силанового связующего агента формулы (1) к НК, БК и диоксиду кремния.