Антифрикционный сплав на основе цинка-олова-алюминия

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к области металлургии, в частности, к антифрикционному сплаву на основе цинка - олова - алюминия и может быть использовано в промышленности в сплавах по назначению: конструкционных, инструментальных и специальных в качестве прибавки при производстве других металлов, с целью придания особых свойств.

Уровень техники

Известен антифрикционный сплав на основе алюминия, содержащий олово, кремний и медь, при этом он дополнительно содержит цинк, магний и никель при следующем соотношении компонентов, масс. %: олово 0,5-5,0; кремний 1,0-6,0; медь 0,5-1,5; цинк 0,5-5,0; магний 0,3-0,8; никель 0,3-1,5; алюминий остальное (см. пат. RU №2049140, МПК С22С 21/00, опубл. 27.11.1995 г.).

Недостатком данного сплава является невысокое сопротивление разрыву и сжатию, невысокая твердость.

Известен сплав на основе системы Al-Cu-Li и изделие, выполненное из него, содержащее следующие компоненты в масс. %: медь 2,5-3,3; литий 0,6-1,6; магний 0,25-1,2; серебро 0,2-0,6; цирконий 0,05-0,13: цинк 0,01-0,8; бериллий 0,00001-0,001; по крайней мере, один элемент из группы, содержащей: кальций 0,001-0,05; титан 0,005-0,15; марганец 0,005 - 0,5; хром 0,01-0,2; ванадий 0,01-0,2; железо 0,01-0,05; кремний 0,01-0,12 и, по крайней мере, один элемент из группы, содержащей: скандий 0,01-0,11; никель 0,005-0,1; олово 0,0001-0,05; алюминий - остальное (см. пат. RU №2560481, МПК С22С 21/12, опубл. 20. 08. 2015 г.).

Недостатком данного сплава является невысокое сопротивление разрыву и пластичность.

Наиболее близким по технической сущности и достигаемому положительному эффекту принятый авторами за прототип является антифрикционный сплав на основе алюминия и способ его получения, содержащий олово, свинец, медь, кремний, цинк и титан, при этом он содержит компоненты в следующем соотношении, мас. %: олово 8,0-12,0; свинец 2,0-4,0; медь 2,0-5,0; кремний 0,1-1,0; цинк 1,5-4,0; титан 0,02-0,2; алюминий - остальное (см. пат. RU №2577876, МПК С22С 21/00, С22С 1/02 опубл. 23.12.2014 г.).

Недостатком данного сплава является недостаточная прочность и твердость, низкая износостойкость, высокая опасность пожара и взрыва.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка антифрикционного сплава на основе цинка - олова - алюминия, обладающего высокой прочностью и твердостью, относительным удлинением и отсутствием пожаро- и взрывобезопасности.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к высокой прочности и твердости, относительному удлинению и отсутствию пожаро- и взрывобезопасности.

Технический результат достигается с помощью антифрикционного сплава на основе цинка - олова - алюминия, включающего олово, алюминий, медь, кремний свинец и цинк, при этом он дополнительно содержит железо и кадмий, при следующем соотношении компонентов в мас. %:

|

Таким образом, сплав это макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов. Сплавы состоят из основы: одного или нескольких металлов, малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей - природных, технологических, случайных. Сплавы являются одним из основных конструкционных материалов. По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые - прессованием смеси порошков с последующим спеканием при высокой температуре. По способу получения заготовки (изделия) различают литейные, например, чугуны, силумины, деформируемые, например, стали и порошковые сплавы. Свойства металлов и сплавов определяются кристаллической структурой фаз и микроструктурой. Макроскопические свойства сплавов определяются микроструктурой и всегда отличаются от свойств их фаз, которые зависят только от кристаллической структуры. Макроскопическая однородность многофазных (гетерогенных) сплавов достигается за счет равномерного распределения фаз в металлической матрице. Сплавы проявляют металлические свойства, например, электропроводность и теплопроводность, отражательную способность (металлический блеск) и пластичность (см. физические, механические свойства, фиг. 1-8, табл. 1-8), временное сопротивление - предел прочности при растяжении. Напряжение, соответствующее наибольшей нагрузке Pmax, образца (см. Конструкционные материалы/ гл. ред. А.Т. Туманов; ГОСТ 12004 81: Сталь арматурная. Методы испытания на растяжение), относительное удлинение, твердость. Важнейшей характеристикой сплавов является свариваемость. Сплавы различают по назначению: конструкционные, инструментальные и специальные. Конструкционные сплавы: стали, чугуны, дюралюминий. Конструкционные со специальными свойствами, например, искробезопасность, антифрикционные свойства: бронзы, латуни. Для заливки подшипников: баббит. Для измерительной и электронагревательной аппаратуры: манганин, нихром. Для изготовления режущих инструментов: победит. В промышленности также используются жаропрочные, легкоплавкие и коррозийные сплавы, термоэлектрические и магнитные материалы, а также аморфные сплавы (см. lektsii. Org.> 8-58355.html. Лекции, орг. - публикация материала для обучения., 30.05.2019 г.). В предлагаемом изобретении основным компонентом цинк-олово-алюминиевых сплавов является цинк - хрупкий переходный металл голубовато белого цвета, тускнеет на воздухе, покрываясь тонким слоем оксида цинка., при этом цинк, в расплавленном состоянии при взаимодействии с кислородом воздуха образуется аэрозоль оксида цинка, который относится согласно ГН 2.2.5.1313-03 и ГОСТ 12.1.007 к веществам второго класса опасности. Цинк в заявляемом количестве - остальное до 100% упрочняет алюминиевую матрицу и мягкие структурные составляющие сплава с одновременным повышением прочности, твердости и пластичности, если цинка меньше 61,245%, то уменьшается прочность и твердость, снижается износостойкость, а если больше 67,618%, то снижаются пластичность, ударная вязкость, трещиностойкость, уменьшается износостойкость изделия. Олово - мягкий серебристо - белый пластичный металл, но высокой температурой кипения. Олово имеет две модификации: а- Sn - серое олово и b- Sn обычное с объемно центрированной тетрагональной кристаллической решеткой. Олово легко образует сплавы с большинством черных и цветных металлов, (см. ГОСТ 19251.5-79 Цинк. Метод определения олова). Олово вносят в предлагаемый сплав в следующем соотношении в масс. % - 18,0-20,3, он обеспечивает повышение комплекса пожаро - взрывобезопасности, при ухудшении механических свойств, но при вышеуказанном его содержании в составе предлагаемого сплава обеспечивает необходимый комплекс механических свойств: прочность, твердость, пластичность, трещиностойкость и ударную вязкость, при этом если олова менее 18,0%, то понижается износостойкость, а если больше 20,3% - снижаются прочность, твердость, ударная вязкость, увеличивается износ материала (см. Химические свойства олова, НПП фирма «СодБИ», г. Санкт-Петербург). Алюминий (см. ГОСТ 25284.1-95. Сплавы цинковые. Методы определения алюминия, ГОСТ 11069-20012 Алюминий первичный. Марки), вносят в предлагаемый сплав в следующем соотношении в масс. % - 10,5-12,1 это очень редкий минерал семейства меди - купалита подкласса металлов и интерметаллидов класса самородных элементов, преимущественно в виде микроскопических выделений сплошного мелкозернистого строения, при этом алюминий легкий парамагнитный металл серебристо - белого цвета, легко поддающийся формовке, литью, механической обработке. Температура плавления 660°С, обладает малой плотностью 2,7 г/см3, высокими прочностными характеристиками, хорошей тепло- и электропроводностью, технологичностью, высокой коррозионной стойкостью, что позволяет его отнести к числу важнейших технических материалов. Медь (см. ГОСТ 19251.3-79. Цинк. Методы определения меди) - это пластичный золотисто -розовый металл с характерным металлическим блеском. На воздухе медь приобретает яркий желтовато - красный оттенок за счет образования оксидной пленки. В чистом виде медь достаточно мягкая, тягучая и легко прокатывается и вытягивается. Примеси повышают ее твердость. Благодаря ценным качествам медь и медные сплавы используют в электротехнической, электромашиностроительной отрасли, в радиоэлектронике и приборостроении. Выделяют две группы медных сплавов: латуни - сплавы с цинком и бронзы - сплавы с другими металлами. Медь обладает высокой экологичностью (см. Медь - свойства, характеристики свойства, https://cuprum.Ru/med/html). Медь в заявляемом следующем соотношении в масс. % 3,8-5,6 упрочняет как алюминиевую матрицу, так и выделение мягкой структурной составляющей, что положительно сказывается на таких свойствах, как задиристость и износостойкость, если меди меньше 3,8%, то снижается прочность, твердость, износостойкость материала и его задиристость, а если больше 5,6% - то снижается пластичность, трещиностойкость, ударная вязкость, повышается износ стального контртела. Кремний - молекулярным строением напоминает алмаз, но уступает ему по твердости, довольно хрупок, в нагретом состоянии не менее 800°С приобретает пластичность. Монокристаллический тип кремния обладает полупроводниковыми свойствами. Кремний в заявляемом следующем соотношении в масс. %: 0,05-0,075 улучшает литейные свойства, снижает пористость, повышает твердость, задиристость, износостойкость за счет образования мелких твердых и равномерно распределенных включений II фазы, если кремния меньше 0,05%, то ухудшаются литейные свойства, уменьшается прочность и твердость, снижаются износостойкость и задиристость, а если больше 0,075%, то уменьшается пластичность и ударная вязкость, снижается трещиностойкость, износостойкость стального контртела, прирабатываемость и задиристость (см. Кремний. Свойства кремния. Применение кремния. Твой ювелир, https://tvoi-uvelirr.ru/kremnij-svojstva-kremnij-primenenie-kremniya). Железо -ковкий металл серебристо - белого цвета с высокой химической реакционной способностью: железо быстро корродирует при высоких температурах или при высокой влажности на воздухе (см. ГОСТ 19251.1-79 (ИСО 714-75, ИСО 1055-75) Цинк. Методы определения железа). В чистом кислороде железо горит, а в мелкодисперсном состоянии самовозгорается и на воздухе. В зависимости от температуры нагрева железо может находиться в трех модификациях, характеризующихся различным строением кристаллической решетки (см. Железо. Описание, свойства, происхождение и применение металла - Mineralpro. ru). Свинец - редкий минерал, самородный металл класса самородных элементов. Ковкий, сравнительно легкоплавкий металл серебристо - белого цвета с синеватым отливом, очень пластичный, мягкий (режется ножом, царапается ногтем), при ядерных реакциях образуются многочисленные радиоактивные изотопы свинца (см. ГОСТ 3778-98 Свинец. Технические условия). Свинец повышает пожаро-взрывобезопасность, но так как он входит в эвтектику с оловом и цинком, то, при заявляемом в следующем соотношении в масс. %: 0,01-0,02 количества сплава, мягкая структурная составляющая заявляемого сплава упрочняется с повышением твердости и пластичности, если свинца меньше 0,01%, то снижаются свойства износостойкости, а если больше 0,02%, то снижается прочность (см. Свинец. Описание, свойства, происхождение и применение металла - Mineralpro. ru). Кадмий (см. ГОСТ 19251.2-79 (ИСО 713-75,ИСО-1054-75) Цинк. Метод определения свинца и кадмия) -серебристо-белый мягкий ковкий двухвалентный металл с синеватым отливом, гибкий, тягучий, легкоплавкий, токсический переходный металл, встречается в цинковом рыжие, который можно легко разрезать, во многом похож на цинк, но он способен образовывать сложные соединения (см. Кадмий, https://info-farm.ru/alphabet).

Сущность получения антифрикционного сплава на основе цинка -олова - алюминия, заключается в следующем. Олово, свинец и цинк вводят в расплав в виде легкоплавкой лигатуры, а медь, кремний, железо и кадмий в виде двойных лигатур с алюминием, при этом антифрикционный сплав на основе цинка - олова - алюминия, включает олово, алюминий, медь, кремний, свинец и цинк, причем он дополнительно содержит железо и кадмий, при следующем соотношении компонентов в мас. %: олово - 18,0-20,3; алюминий - 10,5-12,1; медь - 3,8-5,6; кремний - 0, 05-0,075; железо - 0,01-0,5; свинец - 0,01-0,02; кадмий - 0,012-0,16; цинк остальное, для чего смешивают компоненты, в процессе выплавки нагревают расплав до температуры 750-850°С, проводят его дегазацию и модифицирование, после чего разливают расплавленный металл при температуре 740-760°С в предварительно нагретые, например, до температуры 120-140°С формы, в качестве которых используют кокили.

Краткое описание чертежей и иных материалов

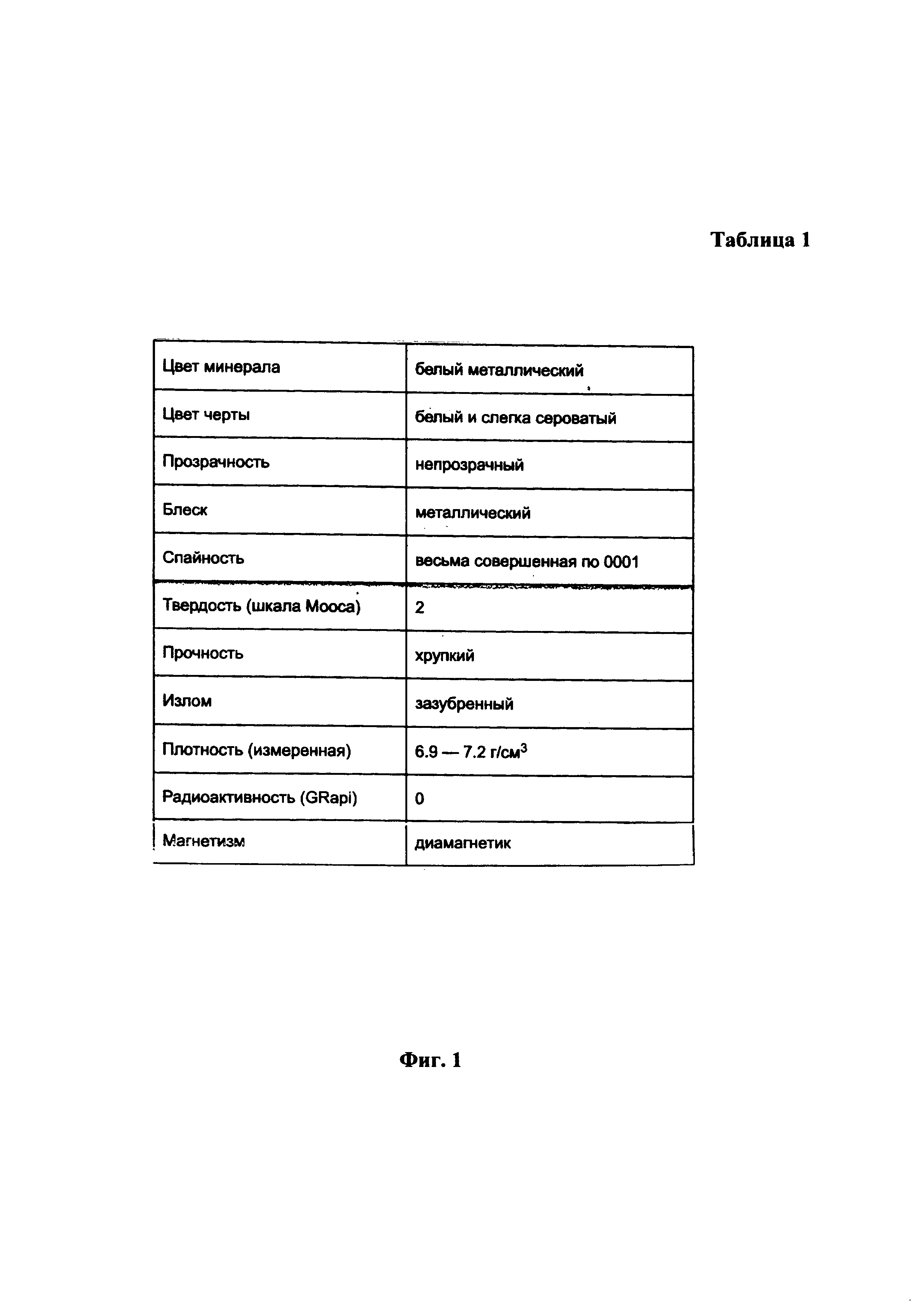

На фиг. 1, дан антифрикционный сплав на основе цинка - олова -алюминия, физические свойства цинка, таблица 1.

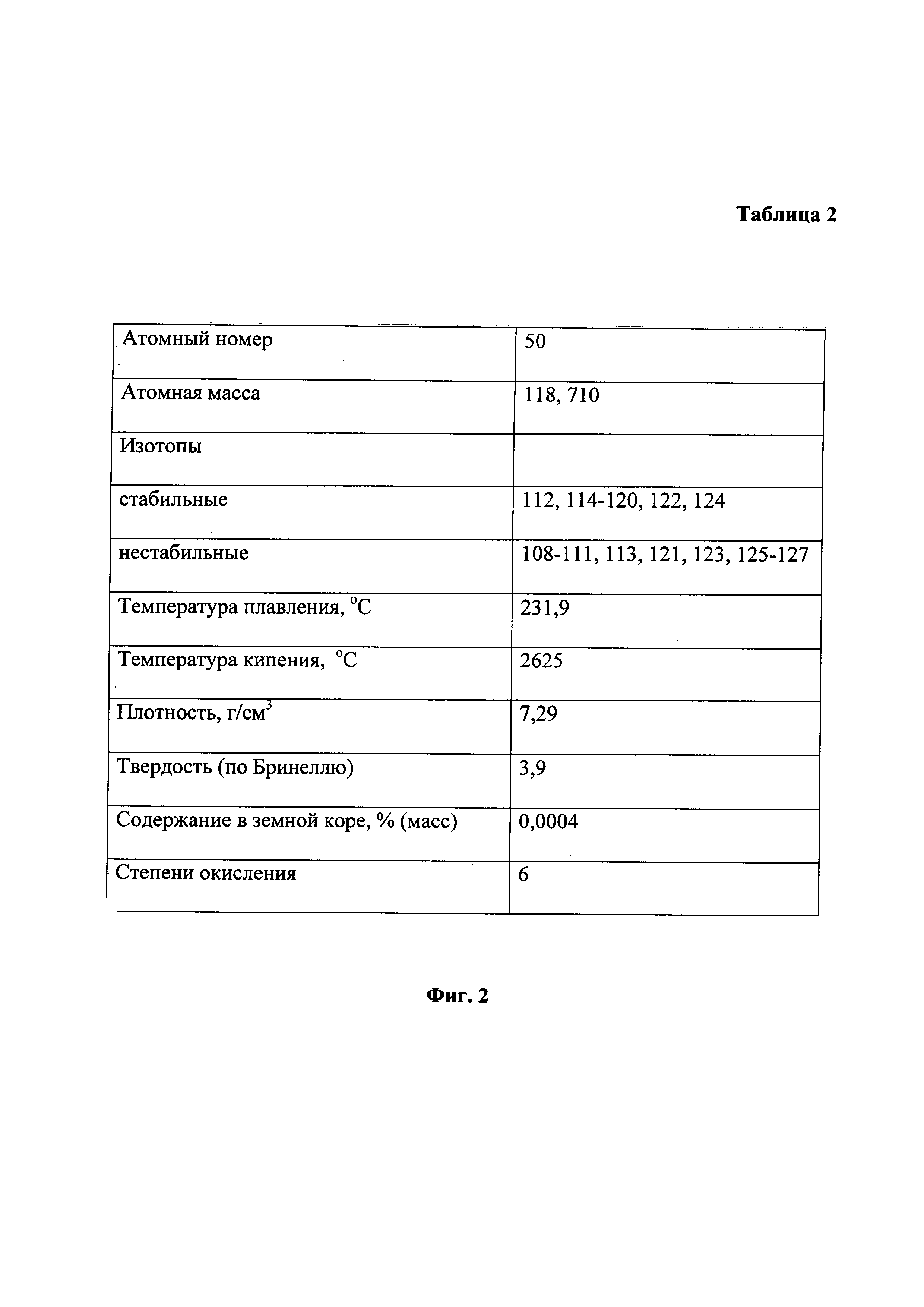

На фиг. 2, тоже, физические свойства олова, таблица 2.

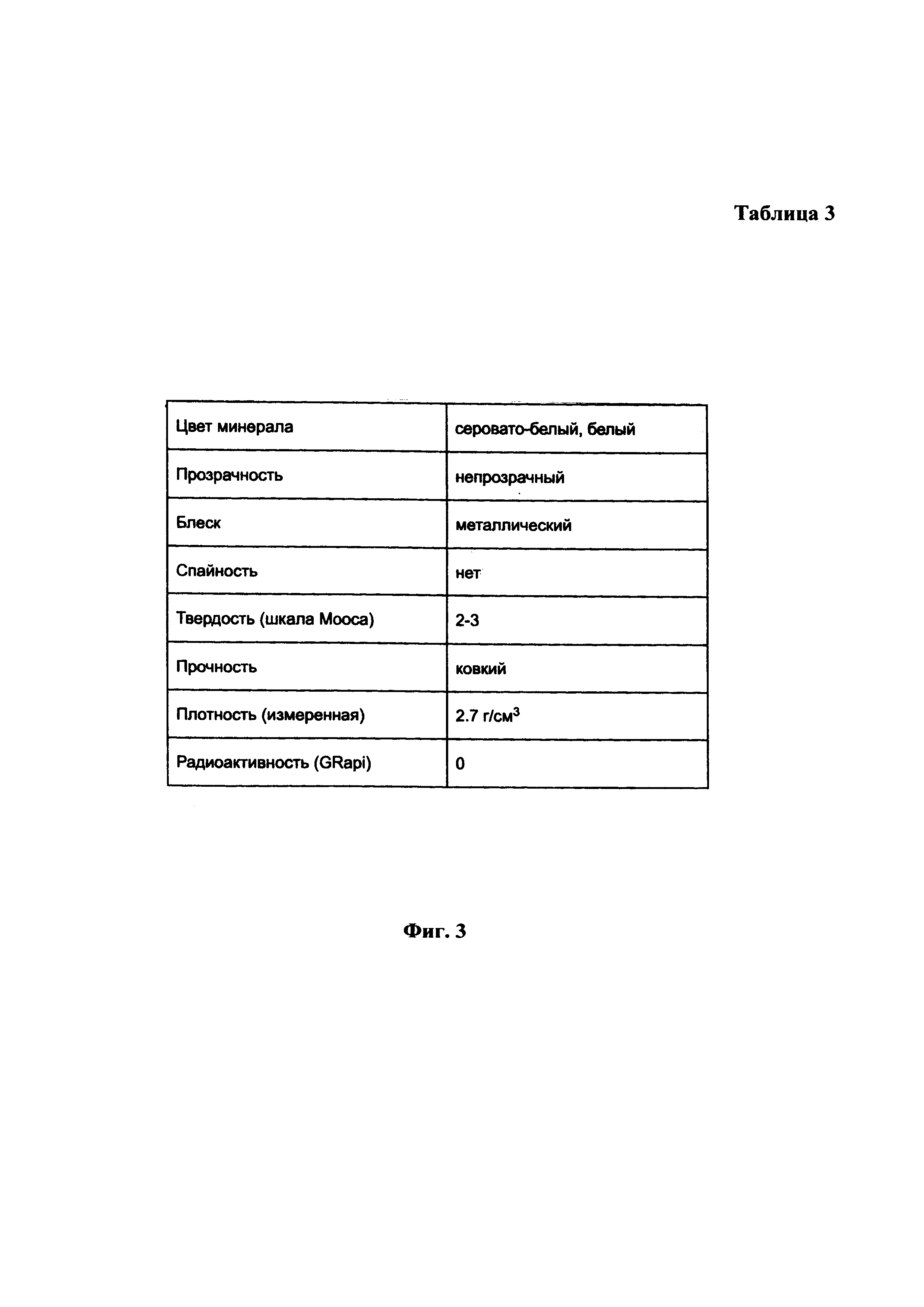

На фиг. 3, тоже, физические свойства алюминия, таблица 3.

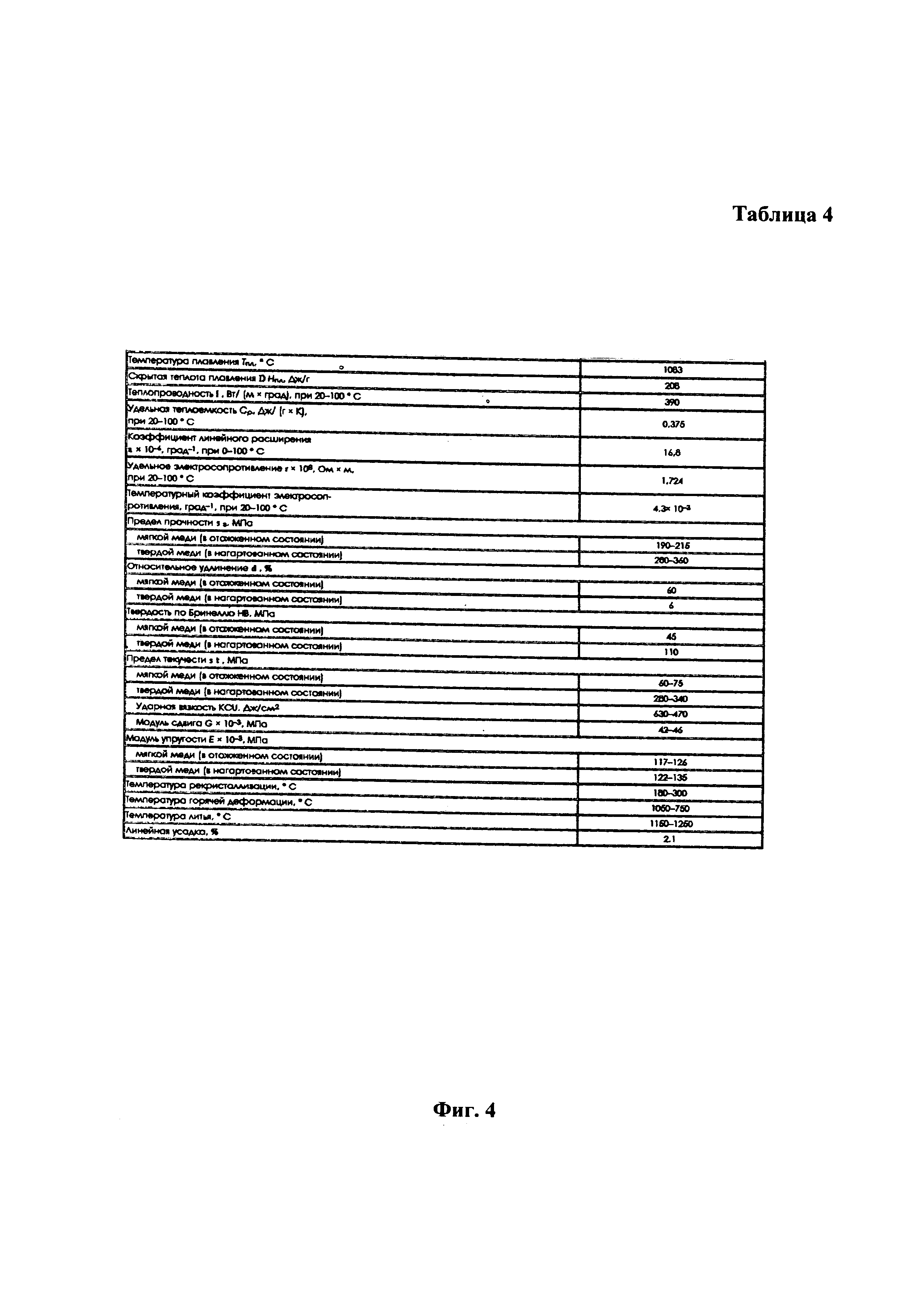

На фиг. 4, тоже, физические свойства меди, таблица 4.

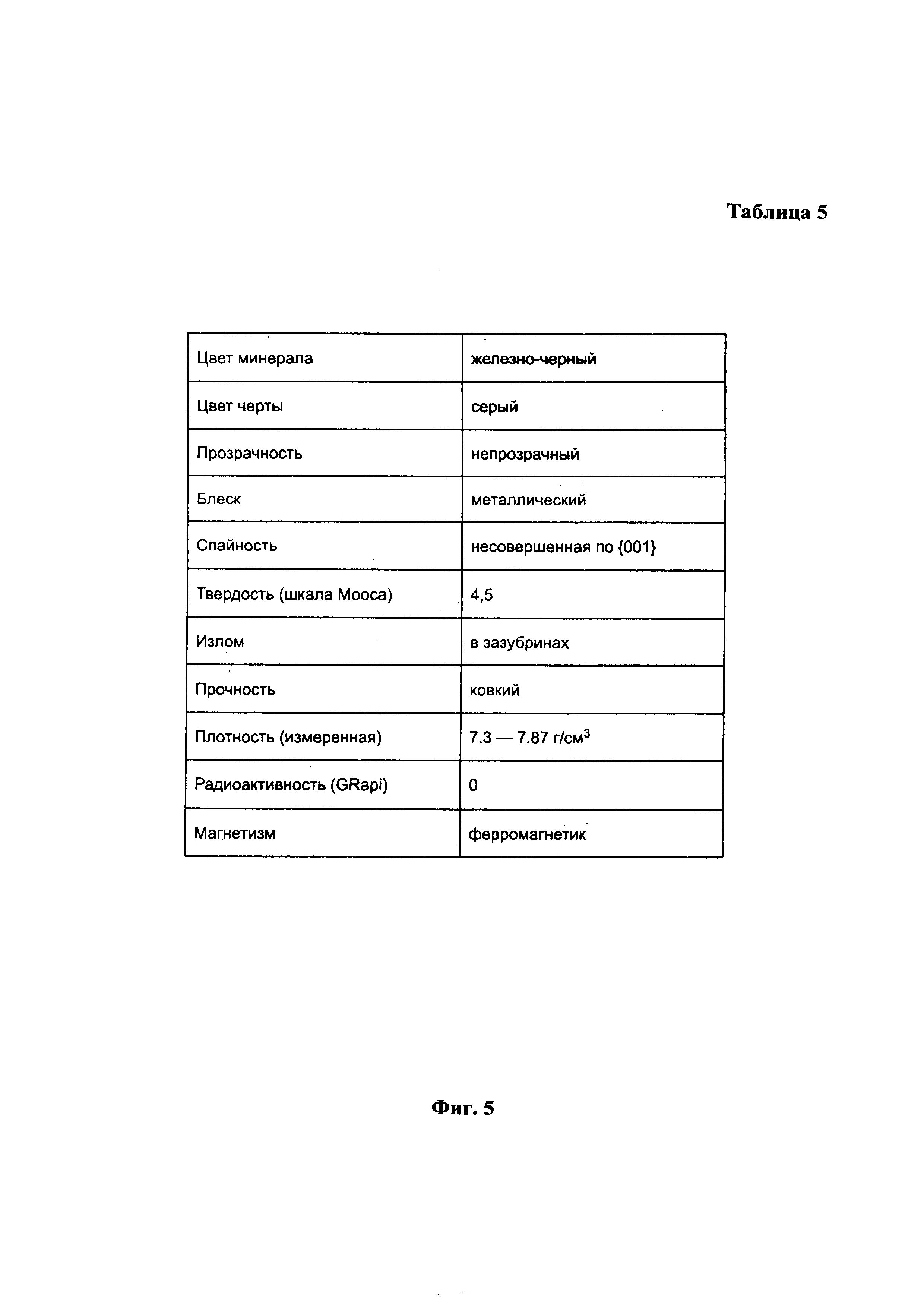

На фиг. 5, тоже, физические свойства железа, таблица 5.

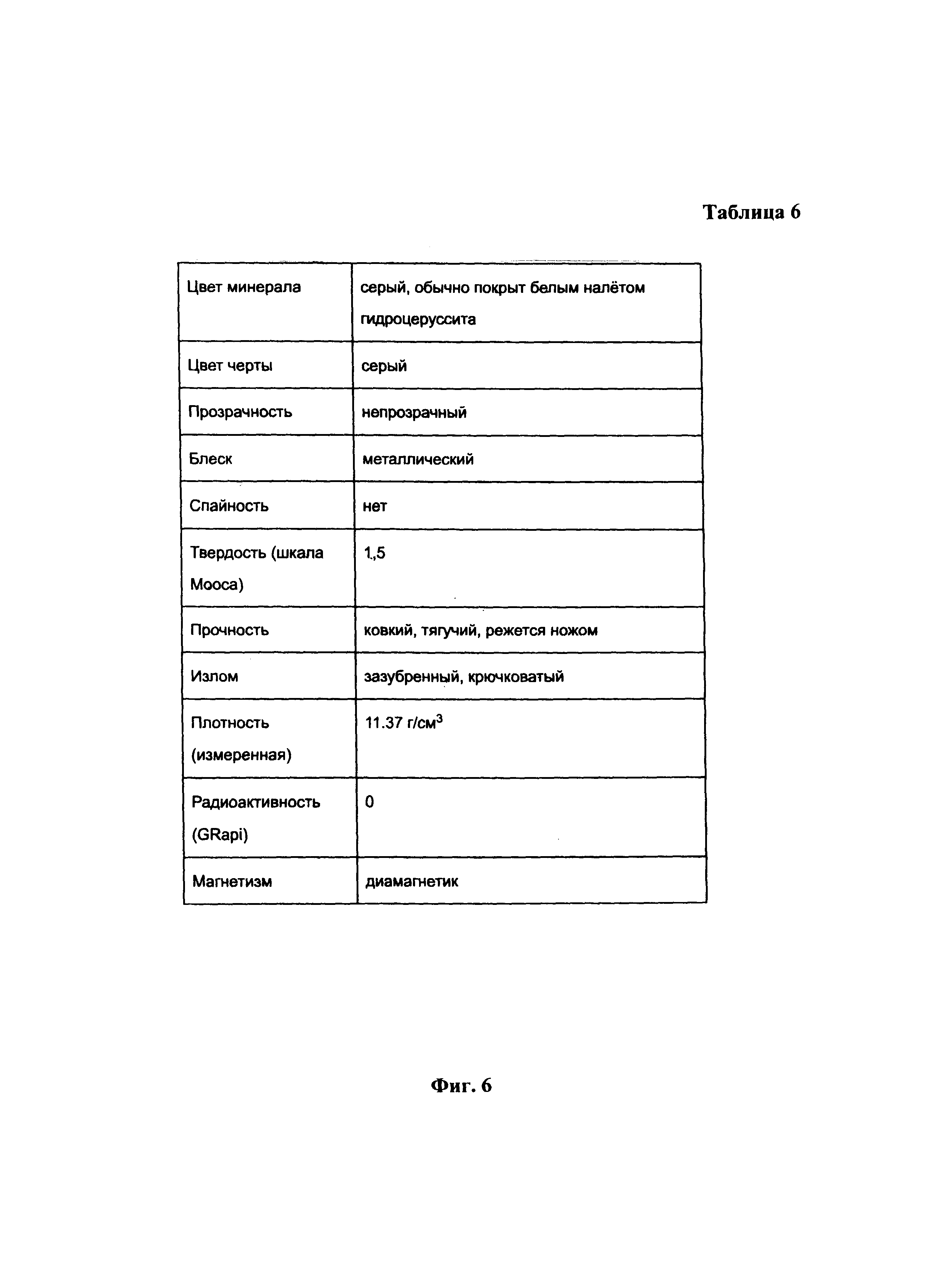

На фиг. 6, тоже, физические свойства свинца, таблица 6.

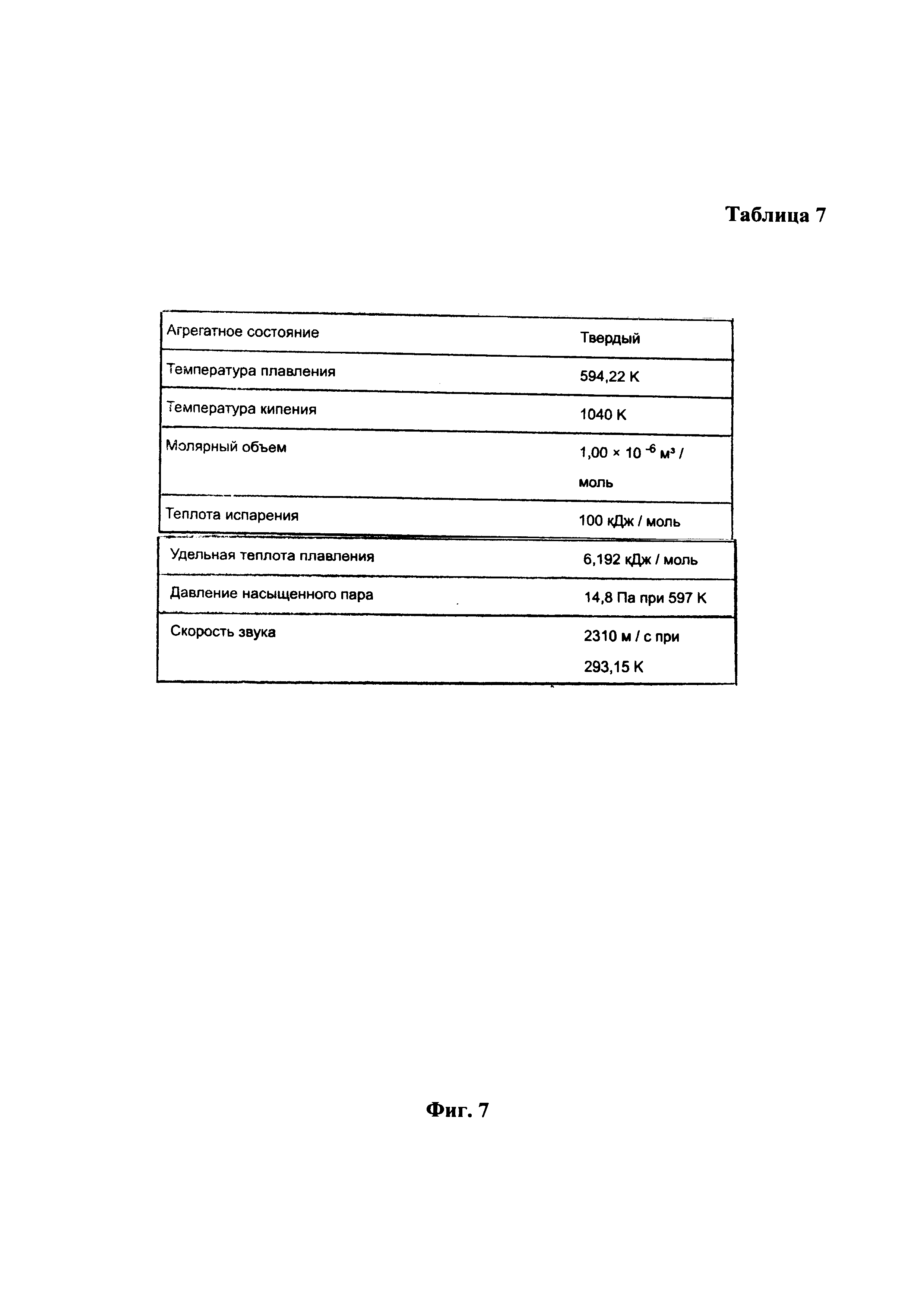

На фиг. 7, тоже, физические свойства кадмия, таблица 7.

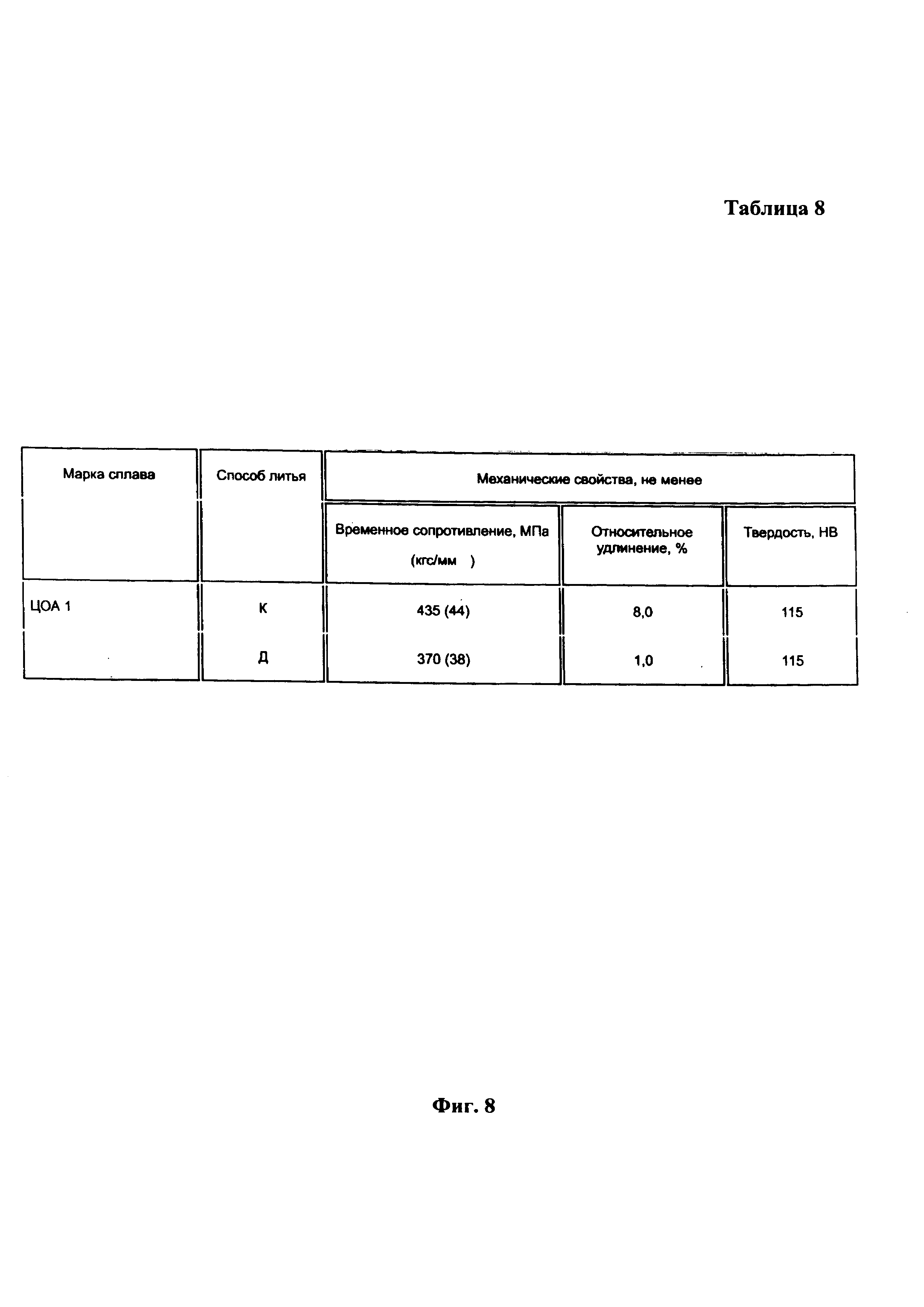

На фиг. 8, тоже, механические свойства антифрикционного сплава на основе цинка - олова - алюминия (ЦОА 1).

Осуществление изобретения

Примеры конкретного выполнения получения антифрикционного сплава на основе цинка - олова - алюминия.

ПРИМЕР 1. Получение антифрикционного сплава на основе цинка -олова - алюминия проводят следующим образом.

Сплавы металлов - это материалы, полученные методом выплавки, при производстве которых используют два или более металлических элемента (в химическом смысле), а также (опционные) специальные присадки, при этом общими основными характеристиками сплавов металлов является: - прочность это способность сплава противостоять механическим нагрузкам и противиться разрушению; - твердость это свойство, которое определяет сопротивляемость материала попыткам внедрить в его толщу деталь из другого сплава или металла; - упругость это способность к восстановлению начальной формы после приложения значительного механического усилия, нагрузки; - пластичность, напротив, это свойство, характеризующее возможность изменения формы и размером под действием приложенного усилия механической нагрузки, кроме того, это оно же характеризует способность детали сохранять вновь приобретенную форму на протяжении длительного времени; - вязкость это способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам (см. Б.Г. Лившиц, В.С. Крапошин, Я.Л. Липецкий «Физические свойства металлов и сплавов». Учебник, изд. Металлургия, 1980 г.).

В заявляемом изобретении сплав включает восемь компонентов: олово, алюминий, медь, кремний, свинец и цинк и дополнительно введенные железо и кадмий, при следующем соотношении компонентов в мас. %: олово - 16,0; алюминий - 8,0; медь - 3,0; кремний - 0, 03; железо - 0,005; свинец - 0,005; кадмий - 0,010; цинк - остальное, причем олово, свинец и цинк вводят в расплав в виде легкоплавкой лигатуры, а медь, кремний, железо и кадмий в виде двойных лигатур с алюминием, для чего смешивают компоненты, в процессе выплавки нагревают расплав до температуры 750-850°С, проводят его дегазацию и модифицирование, после чего разливают расплавленный металл при температуре 740-760°С в предварительно нагретые, например, до температуры 120-140°С формы, в качестве которых используют кокили.

Химический состав цинк - олово - алюминиевых, сплавов определяют по ГОСТ 17261, ГОСТ 19251-ГОСТ 19251.5, ГОСТ 23957.1, ГОСТ 23957.2, ГОСТ25284.1, ГОСТ 25284.5-ГОСТ 25284.7, ГОСТ 30082 с использованием комплекта стандартных образцов, разработанных согласно ГОСТ 8.315, а пожаро- и взрывобезопасность определяют на соответствие ГОСТ Р МЭК 60079-0-2011 Взрывоопасные среды. Часть 0. Оборудование. Общие требования.

Полученный сплав при испытании, показал отрицательные результаты, не соответствующие выше перечисленным ГОСТам, а именно: невысокое временное сопротивление - прочность, относительное удлинение, невысокую твердость и высокую пожаро- и взрывобезопасность, высокую износостойкость материала, ввиду низкого соотношения компонентов в масс. %.

ПРИМЕР 2. Технологию получения антифрикционного сплава на основе цинка - олова - алюминия проводят аналогично примеру 1, но при этом компоненты берут при следующем соотношении в мас. %: олово - 18,0; алюминий - 10,5; медь - 3,8; кремний - 0,05; железо - 0,01; свинец-0,01; кадмий -0,012; цинк -остальное.

Полученный сплав с данным соотношением компонентов при испытании, показал положительные результаты, соответствующие выше перечисленным ГОСТам,

а именно: высокое временное сопротивление -прочность, относительное удлинение, высокую твердость, низкую износостойкость материала и отсутствие пожаро- и взрывобезопасности ввиду достаточного соотношения компонентов в масс. %.

ПРИМЕР 3. Технологию получения антифрикционного сплава на основе цинка - олова - алюминия проводят аналогично примеру 1, но при этом компоненты берут при следующем соотношении в мас. %: олово - 19,0; алюминий - 11,5; медь - 4,8; кремний - 0,065; железо - 0,03; свинец - 0,015; кадмий - 0,014; цинк -остальное.

Полученный сплав с данным соотношением компонентов при испытании, показал положительные результаты, соответствующие выше перечисленным ГОСТам, а именно: высокое временное сопротивление прочность, относительное удлинение, высокую твердость, отсутствие пожаро- и взрывобезопасности, низкую износостойкость материала ввиду достаточного соотношения компонентов в масс. %.

ПРИМЕР 4. Технологию получения антифрикционного сплава на основе цинка - олова - алюминия проводят аналогично примеру 1, но при этом компоненты берут при следующем соотношении в мас. %: 20,3; алюминий - 12,1; медь - 5,6; кремний - 0,075; железо - 0,5; свинец - 0,02; кадмий - 0,16; цинк - остальное.

Полученный сплав с данным соотношением компонентов при испытании также показал положительные результаты, соответствующие выше перечисленным ГОСТам, а именно: высокое временное сопротивление прочность, относительное удлинение, высокую твердость, отсутствие пожаро- и взрывобезопасности, низкую износостойкость материала, ввиду достаточного соотношения компонентов в масс. %.

ПРИМЕР 5. Технологию получения антифрикционного сплава на основе цинка - олова - алюминия проводят аналогично примеру 1, но при этом компоненты берут при следующем соотношении в масс. %: 21,3; алюминий - 12,5; медь - 5,8; кремний - 0,079; железо - 0,8; свинец - 0,05; кадмий - 0,18; цинк -остальное Полученный сплав при испытании, показал также положительные результаты, а именно: высокое временное сопротивление -прочность, относительное удлинение, высокую твердость, отсутствие пожаро- и взрывобезопасности и низкую износостойкость материала, ввиду достаточного соотношения компонентов в масс. %, но значительно увеличились расходы на производство сплава.

Таким образом, испытания антифрикционного сплава на основе цинка - олова - алюминия показавшие положительные результаты, а именно: высокое временное сопротивление -прочность, относительное удлинение, твердость, низкую износостойкость и отсутствие пожаро-взрывобезопасности материала (см. ГОСТ Р МЭК 60079-0-2011 Взрывоопасные среды. Часть 0. Оборудование. Общие требования), показали примеры 2,3 и 4, которые являются наиболее оптимальными, при этом предлагаемый антифрикционный сплав можно использовать при изготовления взрывозащищенной продукции разного направления, например, общепромышленных модульных светодиодных светильниках, прожекторов взрывозашищенных светодиодных, взрывозащищенных компьютерах, устройствах заземления автоцистерн, взрывозащищенных датчиках освещенности, магнитных выключателях и так далее.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- временное сопротивление;

- относительное удлинение:

- высокую твердость и прочность, низкую износостойкость;

- отсутствие пожаро - и взрывобезопасности.