Результат интеллектуальной деятельности: Способ безуглеродного селективного извлечения цинка и свинца из пыли электросталеплавильного производства и устройство для его реализации

Вид РИД

Изобретение

Изобретение относится к технологии и устройству для селективного получения цинка и свинца (или их оксидов) из пыли металлургического производства (преимущественно электросталеплавильного) и отходов производства цинка аналогичного состава без дополнительного введения восстановителя. Извлечение свинца протекает при использовании топлива в барабанной вращающейся печи; цинка - с помощью плазменного или дугового источника энергии. Способ селективного извлечения цинка и свинца из пыли обеспечивается при контроле давления и температуры процесса в каждой реакционной зоне. Устройство для реализации рассматриваемого способа состоит из барабанной вращающейся печи, камеры, оснащенной струйным плазматроном, систем газоочистки с рукавными фильтрами для сбора конденсата свинца и цинка (их оксидов). Изобретение позволяет раздельно получить порошки цинка и свинца (их оксидов) без введения дополнительного восстановителя, а полученный железосодержащий продукт после грануляции вернуть в металлургическое производство.

Аналогом изобретения является вельц-процесс, позволяющий перерабатывать материалы, содержащие цинк и свинец, при котором материал с восстановителем и флюсами во вращающейся трубчатой печи нагревают до температур возгонки металлов (1100-1300°С), которые затем улавливаются в виде пыли. Недостатки данного способа: невозможность применения технологии для селективного извлечения цветных металлов, высокие показатели расхода восстановителя и флюсов.

Аналогом изобретения служит процесс выделения оксидов цинка и свинца из пыли, образующейся в сталеплавильном и литейном производствах, который заключается в изготовлении брикетов из пыли и углеродсодержащего связующего, дальнейшего их упрочнения при температуре 315°С, извлечении цинка и свинца при температуре 1370°С с дальнейшим окислением металлов до оксидов и их улавливании в пылесборнике (Svend Bergsoe. Method for treating flue dust containing lead. Paul Bergsoe & Son AJS. US 4013456 A. May. 22, 1977). Недостатками данного способа являются: совместное извлечение цветных металлов из пыли, высокая энергоемкость и ресурсоемкость процесса (необходимо введение восстановителя и флюсов).

Прототипом изобретения служит устройство для селективного получения цинка и свинца из пыли электросталеплавильного производства (Симонян Л.М., Шкурко Е.Ф., Алпатова А.А. RU 2623509), в котором материал проходит две реакционные камеры, позволяющие проводить последовательное извлечение свинца и цинка. Недостатки: высокая трудоемкость достижения селективного извлечения цинка и свинца в виду сложности управления температурой процесса в первой реакционной зоне.

Технический результат первого изобретения заключается в возможности непрерывного селективного извлечения цинка и свинца из электросталеплавильной пыли.

Технический результат второго изобретения заключается в возможности повышения степени извлечения свинца и цинка из электросталеплавильной пыли за счет регулирования мощности топливосжигающего устройства в первой зоне и плазматрона во второй зоне (т.е. создании на оси дуги требуемой температуры) и скорости подачи пыли (лежит в интервале 3,0-3,5 т/час для переработки 30000 т пыли в год).

Технический результат в первом изобретении достигается тем, что способ безуглеродного селективного извлечения цинка и свинца из пыли электросталеплавильного производства, характеризуется тем, что селективное извлечение протекает в двух последовательно расположенных реакционных зонах, отличающийся тем, что электросталеплавильная пыль, содержащая не более 3% углерода и характеризующаяся отношением содержания кислорода к содержанию углерода в диапазоне 12,7-25 со скоростью 3,0-3,5 т/час подают в первую реакционную зону, нагревают до 1350-1400±10 К, извлекают свинец, затем электросталеплавильную пыль, очищенную от свинца, подают во вторую реакционную зону через конусный шнековый измельчитель, накопительный бункер и секторный питатель, в которой пыль нагревают до 1800-2050±10 К, извлекают цинк, после этого пыль, очищенную от свинца и цинка, направляют в накопитель, из которого ее удаляют с помощью выпускной летки и доставляют на грануляцию.

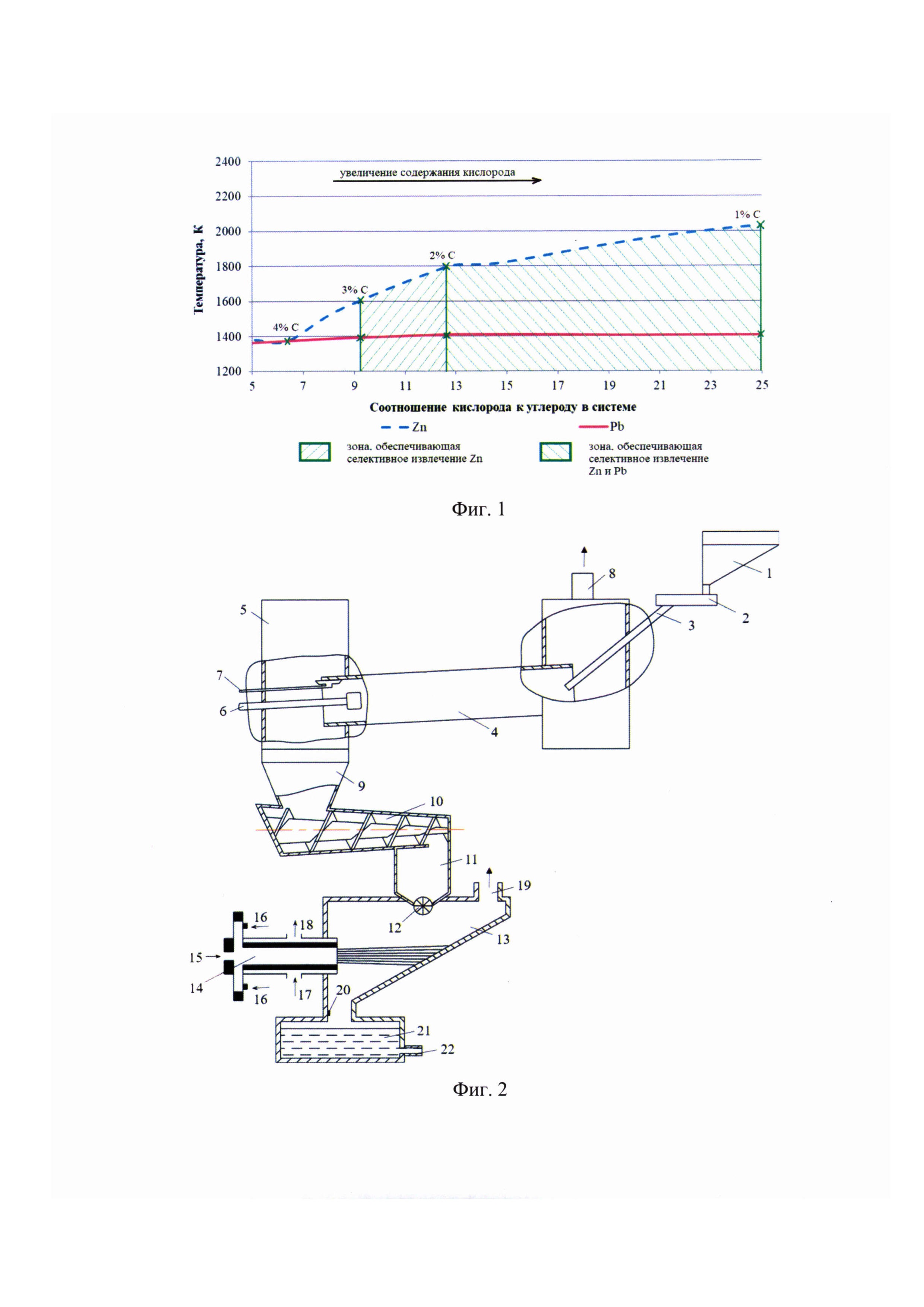

Для определения условий селективного извлечения цинка и свинца из электросталеплавильной пыли приведен график зависимости температуры испарения соединений цинка и свинца от отношения содержания кислорода к содержанию углерода в электросталеплавильной пыли (Фиг. 1). При условии, что содержание углерода в пыли менее 3%, определяется отношение содержания кислорода к содержанию углерода. Если это значение лежит в интервале 12,7-25, селективное извлечение цветных металлов возможно. Через значение, равное отношению содержания кислорода к содержанию углерода перпендикулярно оси абсцисс проводят прямую, которая пересекает температурные кривые извлечения свинца и цинка. Значения оси ординат в точках пересечения кривых показывают термодинамически рассчитанные температуры извлечения свинца и цинка. Если разница между температурами извлечения свинца и цинка более 400 К, можно говорить о селективном извлечении свинца и цинка. Если разница температур менее 400 К, можно реализовать только селективное извлечение цинка.

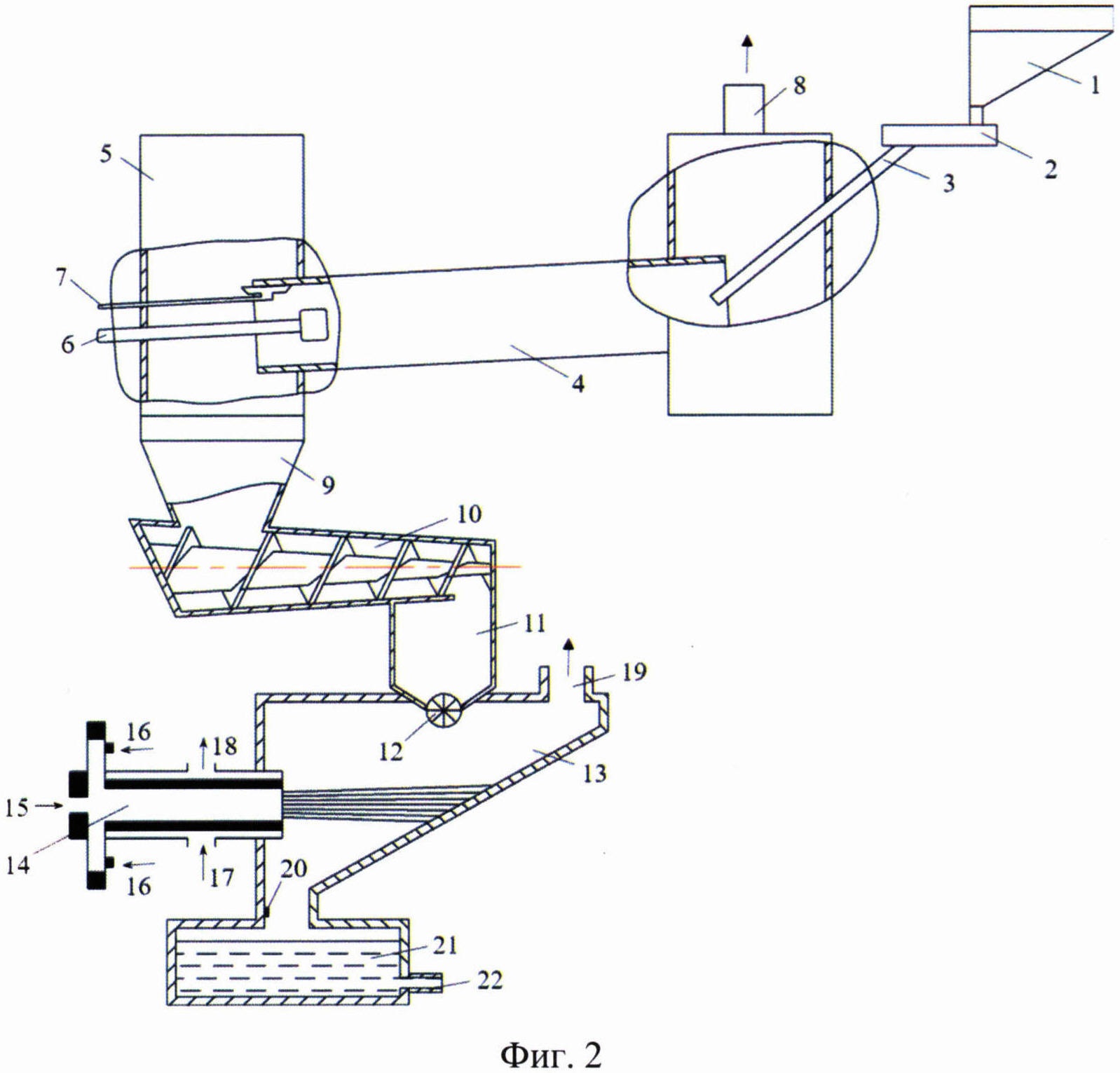

Технический результат во втором изобретении достигается тем, что устройство для безуглеродного селективного извлечения цинка и свинца из пыли электросталеплавильного производства содержит две последовательно расположенные реакционные зоны извлечения свинца и цинка и характеризуется тем, что вторая реакционная зона представляет собой камеру, имеющую наклонную стенку, напротив которой размещен водоохлаждаемый струйный плазмотрон, а в верхней части камеры расположена система улавливания паров цинка, отличающееся тем, что первая реакционная зона извлечения свинца представляет собой барабанную вращающуюся печь, имеющую уклон 3-6° в сторону выгрузки, которая соединена с топочной камерой, оснащенной топливосжигающим устройством, а со стороны загрузки шихты расположена система улавливания паров свинца, при этом наклонная стенка камеры для извлечения цинка расположена под углом 20-40°, а нижняя часть камеры оборудована накопителем с выпускной леткой, наряду с этим вторая реакционная зона извлечения цинка соединяется с реакционной зоной извлечения свинца посредством конусного шнекового измельчителя, накопительного бункера и секторного питателя.

Реализация поясняется чертежами, где Фиг. 1 - График зависимости температуры испарения соединений цинка и свинца от отношения содержания кислорода к содержанию углерода в электросталеплавильной пыли; Фиг. 2 - Устройство для селективного извлечения свинца и цинка, где 1 - загрузочный бункер для пыли, содержащей цинк и свинец; 2 - шнековый питатель; 3 - труба для подачи во вращающуюся печь шихты самотеком; 4 - барабан печи; 5 - топочная камера; 6 - топливосжигающее устройство; 7 - скребок для съема материала; 8 - система улавливания паров свинца (оксида свинца); 9, 11 - накопительный бункер; 10 - конусный шнековый измельчитель; 12 - секторный питатель, обеспечивающий скорость подачи пыли и создающий газовый затвор; 13 - реакционная камера испарения цинка; 14 - струйный водоохлаждаемый п лазматрон; 15, 16 - подача плазмообразующего газа; 17 - подача воды на охлаждение; 18 - отвод воды; 19 - система улавливания паров цинка (оксида цинка); 20 - датчики температуры и уровня очищенного от свинца и цинка расплава; 21 - накопитель расплава; 22 - летка для выпуска расплава из накопителя.

Технология осуществляется следующим образом.

Из бункера (1) посредством шнекового питателя (2) по наклонной трубе (3) пыль подходящего состава (соотношение кислорода к углероду в исходном сырье в диапазоне 12,7-25 при содержании углерода не более 3%) подается в барабан печи (4), оснащенной топочной камерой (5). Требуемые температуры процесса (1350-1400±10 К) обеспечиваются за счет сжигания топлива с помощью топливосжигающего устройства (6). При вращении печи материал перемещается от загрузочного края к разгрузочному, попадая в накопительный бункер (9). Для удобства разгрузочный край барабана оснащен скребком для съема материала (7), так как возможно его налипание на стенках барабана за счет расплавления легкоплавких соединений. В процессе движения материала в барабане происходит извлечение свинца (оксида свинца), который попадает в систему улавливания паров (8). Очищенная от свинца пыль из накопительного бункера (9) попадает в конусный шнековый измельчитель (10), затем в накопительный бункер (11), из которого с помощью секторного питателя (12) измельченный материал попадает в реакционную камеру испарения цинка (13). Извлечение цинка из пыли осуществляется за счет использования струйного водоохлаждаемого плазматрона (14). Извлечение цинка в зоне оси дуги плазматрона (14) при этом протекает в диапазоне температур 1800-2050±10 К. В результате цинк (оксид цинка) удаляется из пыли и попадает в систему улавливания паров (19). Пыль, подвергнутая обработке плазматроном (14) становится железосодержащим расплавом и стекает в накопитель (21). Контроль уровня расплава и его температуры осуществляется с помощью датчиков (20). По достижению заданного уровня расплав выпускается с помощью летки (22). Очищенный от свинца и цинка железосодержащий расплав поступает на грануляцию, а затем в агломерационное производство, уловленные цинк и свинец (или их оксиды) - на заводы цветной металлургии для получения слитков цинка и свинца.

Предложенный способ проверен на электросталеплавильной пыли разного состава экспериментально и с помощью программной системы для моделирования фазового и химического равновесия «Terra».

Пример 1.

Электросталеплавильная пыль, содержащая, % масс: Fe - 24,9; Zn - 12,0; Pb - 2,1; С - 7,9 (остальные: S - 1,6; Mn - 2,3; Si - 6,3; Na - 1,1; Mg - 1,5; Са - 4,3; K - 1,1; Al - 0,57; Р - 0,1; Cr - 0,23; Cu - 0,15; Ti - 0,06; Ni - 0,035; V - 0,016; О, предположительно, 33,74). Расчетное соотношение кислорода к углероду - 4,3. Предположительно 10% цинка присутствует в виде фазы ZnS, испарение которой протекает при Т=1501 К. Для селективного извлечения цинка и свинца из электросталеплавильной пыли разница между температурами удаления цинка (оксида цинка) и свинца (оксида свинца) должна быть не менее 400 К. Полученные по результатам моделирования температуры испарения свинца и цинка составляют 1396 К и 1380 К, соответственно, т.е. разница менее 400 К и предлагаемая технология не может быть применена для селективного извлечения свинца и цинка для пыли, рассмотренной в примере, т.е. с содержанием углерода ~ 8%.

Пример 2.

Электросталеплавильная пыль, содержащая, % масс: Fe - 39,5; Zn - 13,5; Pb - 0,80; С - 2,9 (остальные: S - 0,46; Са - 5,9; Mn - 2,6; Si - 1,3; Na - 2,8; Mg - 1,5; Cl - 1,8; K - 1,0; Al - 0,2; P - 0,1; Cr - 0,2; Cu - 0,2; Ti - 0,05; О, предположительно, 25,19). Расчетное соотношение кислорода к углероду - 8,7. Полученные по результатам моделирования температуры полного испарения свинца и цинка - 1389 К и 1557 К, соответственно. Так как разница между температурами извлечения свинца и цинка составляет менее 400 К, то извлечение свинца будет сопровождаться значительным извлечением цинка, т.е. предлагаемая технология не может быть применена для селективного извлечения свинца и цинка для пыли, рассмотренной в примере.

Пример 3.

Электросталеплавильная пыль, содержащая, % масс: Fe - 39,9; Zn - 13,7; Pb - 0,80; С - 2,0; (остальные: S - 0,47; Са - 6,0; Mn - 2,6; Si - 1,3; Na - 2,8; Mg - 1,5; Cl - 1,8; K - 1,0; Al - 0,2; P - 0,1; Cr - 0,2; Cu - 0,2; Ti - 0,05; О, предположительно, 25,38). Расчетное соотношение кислорода к углероду - 12,7. Полученные по результатам моделирования температуры полного испарения свинца и цинка - 1398 К и 1803 К, соответственно. Так как разница между температурами извлечения свинца и цинка составляет 405 К, т.е. более 400 К, то предлагаемая технология может быть применена для селективного извлечения свинца и цинка для пыли, рассмотренной в примере.

Пример 4.

Электросталеплавильная пыль, содержащая, % масс: Fe - 40,8; Zn - 14,0; Pb - 0,80; С - 1,0 (остальные: S - 0,47; Са - 6,3; Mn - 2,6; Si - 1,4; Na - 2,8; Mg - 1,5; Cl - 1,8; K - 1,0; Al - 0,2; P - 0,1; Cr - 0,2; Cu - 0,2; Ti - 0,05; О, предположительно, 24,98). Расчетное соотношение кислорода к углероду - 25. Полученные по результатам моделирования температуры испарения свинца и цинка - 1406 К и 2035 К, соответственно. Так как разница между температурами извлечения свинца и цинка существенно превышает 400 К, то предлагаемая технология может быть применена для селективного извлечения свинца и цинка для состава пыли, рассмотренного в примере.

Пример 5.

Электросталеплавильная пыль, содержащая, % масс: Fe - 40,8; Zn - 14,0; Pb - 0,80; С - 1,43 (остальные: S - 0,48; Са - 6,1; Мп - 2,7; Si - 1,3; Na - 2,9; Mg - 1,5; Cl - 1,8; K - 1,0; Al - 0,2; P - 0,1; Cr - 0,2; Cu - 0,2; Ti - 0,05; О, предположительно, 24,44). Расчетное соотношение кислорода к углероду - 17,1. Полученные по результатам моделирования температуры испарения свинца и цинка - 1412 К и 1837 К, соответственно. Так как разница между температурами извлечения свинца и цинка превышает 400 К, то предлагаемая технология может быть применена для селективного извлечения свинца и цинка для состава пыли, рассмотренного в примере.

Пример 6.

6.1. Электросталеплавильная пыль, содержащая, % масс: Fe - 40,0; Zn -13,7; Pb - 0,80; С - 1,74 (остальные: S - 0,47; Са - 6,0; Mn - 2,6; Si - 1,3; Na - 2,8; Mg - 1,5; Cl - 1,8; K - 1,0; Al - 0,2; P - 0,1; Cr - 0,2; Cu - 0,2; Ti - 0,05; О, предположительно, 25,74). Расчетное соотношение кислорода к углероду - 14,8. По результатам моделирования получены температуры полного испарения свинца и цинка - 1402 К и 1815 К, соответственно. Так как разница между температурами извлечения свинца и цинка составляет более 400 К, то предлагаемая технология может быть применена для селективного извлечения свинца и цинка для пыли, рассмотренной в примере.

6.2. Экспериментальное подтверждение расчетов.

Опыты для подтверждения селективного извлечения свинца в низкотемпературной первой зоне проведены в муфельной печи СНОЛ 3/11 - В (нагрев до температуры 1423 К в воздушной атмосфере, скорость нагрева - 5 К/мин; выдержка - 60 минут). Вторая высокотемпературная зона, необходимая для извлечения цинка достигалась в лабораторной плазменно-дуговой установке (U=30 В, I=117 А; р=0,75 - 1,0 атм.; расход аргона - 2 л/мин., продолжительность нагрева - 40 с; расчетная температура дуги на оси - 5500 К). Полученные степени извлечения составили: свинца - 83,5% (с извлечением 4,9% цинка); цинка - 99,3% (без свинца).

Относительно низкая степень извлечения свинца предположительно связана с недостатком времени, необходимого для более полного протекания процесса (этот недостаток устраняется во вращающихся печах). Частичное извлечение цинка при температуре 1423 К возможно связано с неточным соблюдением температурного режима (температура превышала заданное значение на 21 К, т.к. регулировка не позволяла установить заданную температуру).

Доказана сопоставимость результатов моделирования и эксперимента, что показывает перспективную возможность применения рассматриваемой технологии на практике с незначительной корректировкой для отдельно взятых составов электросталеплавильной пыли, удовлетворяющих описанным требованиям.

Примечание. При содержании углерода менее 2% возможно селективное извлечение цинка и свинца, при содержании углерода в интервале 2-3% - селективно извлекается цинк, в то время как в свинец может перейти до 5% цинка.