СПОСОБ И СИСТЕМА ОПРЕДЕЛЕНИЯ МАССЫ ИСХОДНОГО СЫРЬЯ НА КОНВЕЙЕРЕ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение в целом относится к способу и системе для загрузки металлургической печи, например, электродуговой печи, (стальным) ломом и/или другим сырьем, таким как, например, железо прямого восстановления (ПВЖ, также называемое губчатым железом) или, возможно, чушковый чугун. Более конкретно, изобретение относится к системе и способу определения количества исходного сырья, которое подают с помощью конвейера в металлургическую печь.

Уровень техники

Технология металлургических печей, загружаемых исходным сырьем, например, ломом, непрерывным или прерывистым способом, является хорошо отработанной.

В патенте ЕР 2606305 описана система управления и отслеживания загрузки материала, транспортируемого непрерывным подающим конвейером металлургической печи. Система содержит загрузочную секцию для загрузки предварительно определенного веса материала в соответствии с заранее заданным способом загрузки на конвейере непрерывной подачи. Система маркирует загрузку с помощью средства идентификации. Определяют общие размеры загрузки и вычисляют скорость продвижения загрузки. В EP2606305 указано, что средство определения скорости продвижения может содержать средство получения множества изображений загрузки в разные моменты времени, причем изображения и относительные моменты времени их получения сопоставляют друг с другом и обрабатывают. Система, описанная в EP2606305, определяет вес каждой части загрузки только один раз на соответствующей загрузочной станции и до того, как эта часть загрузки будет выгружена на конвейер. Наконец, система определяет время прибытия загрузки в печь.

Несмотря на вышеприведенное описание, определение с удовлетворительной точностью массового расхода сырья, поступающего в металлургическую печь, на практике остается задачей, которую необходимо решить. Действительно, одно из предположений, лежащих в основе расчетов системы из EP2606305, состоит в том, что каждая часть сырья, загруженного на конвейер, остается единой и продвигается как единое целое. На самом деле это не так, особенно если конвейер является конвейером вибрирующего типа. Для этого типа конвейера моделировать продвижение лома сложно, если вообще возможно. Например, можно заметить, что разные части одной и той же загрузки сырья могут продвигаться с разной скоростью в зависимости от ряда факторов. Кроме того, после каждой подачи в печь, загрузка сырья может оставаться на конвейере, и будет загружена в печь в следующий раз. По этим причинам знания веса частей загрузки сырья, изначально загруженного на конвейер, обычно недостаточно для определения того, сколько исходного сырья подают в печь в произвольный момент времени.

Сущность изобретения

Первый аспект настоящего изобретения относится к способу определения массы исходного сырья, выгружаемого конвейером в течение первого временного интервала, в дальнейшем обозначаемого через Δt, в металлургическую печь, например, электродуговую (сталеплавильную) печь. Способ включает:

- получение последовательных цифровых изображений исходного сырья в определенной зоне конвейера, причем два последовательных изображения разделены вторым временным интервалом, обозначаемым через δt, который имеет меньшую продолжительность, чем первый временной интервал Δt (δt ≤ Δt);

- для каждого из вторых временных интервалов δt:

○ вычисляют расстояние перемещения субобъема сырья в течение второго временного интервала δt в определенной зоне конвейера путем цифровой обработки двух последовательных изображений, связанных со вторым временным интервалом δt;

○ определяют по меньшей мере один поперечный профиль высоты субобъема исходного сырья;

○ определяют эффективную плотность исходного сырья для субобъема исходного сырья; и

- вычисляют массу исходного сырья, выгружаемого в печь конвейером в течение первого временного интервала Δt, на основе расстояния перемещения, по меньшей мере одного поперечного профиля высоты и эффективной плотности исходного сырья, вычисленных или определенных для каждого из вторых временных интервалов δt.

Используемое выражение "исходное сырье" означает твердый материал, подлежащий загрузке в печь. Например, в случае электродуговой печи для производства стали исходное сырье является железосодержащим материалом и включает в себя, в частности, (стальной) лом и ПВЖ. Возможно, стоит отметить, что EP2606305 опирается на знание изначально измеренных весов различных частей загрузки и не учитывает любые последующие вычисления массы исходного сырья.

Предпочтительно, способ включает вычисление скорости продвижения субобъема исходного сырья на конвейере и/или время прибытия субобъема исходного сырья в печь.

Понятно, что в способе в соответствии с первым аспектом изобретения получают расстояние перемещения исходного сырья (для каждого второго временного интервала δt) из цифровых изображений, сделанных камерой. Масса исходного материала, проходящего через определенную зону конвейера в течение заданного второго временного интервала, позволяет системе сделать вывод о том, когда эта масса поступит на вход печи и будет выгружена в нее. Таким образом, система может отслеживать загрузку печи, а также заранее прогнозировать будущую загрузку в некоторый момент времени. Горизонт прогнозирования зависит от расстояния между определенной зоной конвейера, где проводят измерения, и входом в печь, а также от скорости перемещения сырья. Поскольку скорость перемещения может изменяться, то горизонт прогнозирования также может измениться. Тем не менее, это время может быть использовано для корректировки рабочих параметров печи таким образом, чтобы оптимизировать ее эффективность (с точки зрения емкости и/или потребления энергии и/или эксплуатационных затрат).

Используемый термин "временной интервал" означает период, имеющий время начала, время окончания и продолжительность (разность между временем начала и окончания). В выражениях "первый временной интервал" и "второй временной интервал" порядковые числительные "первый" и "второй" используют только для того, чтобы различить оба типа временных интервалов, и не предназначены для обозначения какой-либо иерархии или порядка во времени. Фактически, как упомянуто выше, способ в соответствии с первым аспектом изобретения позволяет прогнозировать массу исходного сырья, выгружаемого конвейером в течение будущего первого временного интервала.

Возможно, стоит отметить, что не требуется, чтобы продолжительность первого временного интервала Δt или второго временного интервала δt была фиксированной, хотя для простоты это может быть предпочтительным. В действительности, обе продолжительности Δt и δt могут быть скорректированы динамически.

Продолжительность второго временного интервала может представлять собой время между двумя последовательными изображениями, снятыми камерой или его целочисленным кратным (в этом случае вышеупомянутые два последовательных изображения не являются ближайшими соседями в последовательности изображений, снятых камерой). Продолжительность второго временного интервала может быть изменена путем выбора количества изображений, отбрасываемых после каждого изображения, сохраняемого для цифровой обработки. Если частоту кадров камеры можно регулировать, то продолжительность второго временного интервала может быть изменена путем изменения частоты кадров.

Предпочтительно при вычислении массы исходного сырья, выгружаемого в течение первого временного интервала Δt:

- для каждого второго временного интервала δt вычисляют массу субобъема исходного сырья на основе определенных расстояния перемещения, по меньшей мере одного поперечного профиля высоты и эффективной плотности исходного сырья; и

- суммируют массы субобъемов исходного сырья, поступающего в печь в течение первого временного интервала Δt.

Способ предпочтительно содержит численный анализ цифровых изображений исходного сырья в определенной зоне конвейера, например в течение соответствующего второго временного интервала δt, для определения распределения размеров частиц (гранулометрии) исходного сырья.

Эффективная плотность исходного сырья в каждом субобъеме может быть определена на основе распределения размеров частиц исходного сырья. Эффективную плотность исходного сырья в субобъеме можно, например, определить на основе распределения размеров частиц сырья, полученного оптической гранулометрией, и с использованием справочной таблицы, в которой эффективные плотности сырья соотнесены с распределением размеров частиц исходного сырья. В качестве альтернативы, в способе может использоваться классификатор, обученный определять эффективную плотность исходного материала для каждого субобъема исходного сырья на основе соответствующего цифрового изображения (изображений). Цифровые изображения, сделанные в определенной зоне конвейера, предпочтительно используются в качестве основы для определения распределения размеров частиц посредством оптической гранулометрии.

Продолжительность вторых временных интервалов δt может быть динамически скорректирована на основе распределения размеров частиц исходного материала. Проблема, связанная с тонко измельченным исходным сырьем, заключается в том, что если второй временной интервал слишком длинный, то поверхность исходного материала, видимая камерой, может значительно измениться. Это происходит вследствие тряски, производимой вибрирующим механизмом транспортировки. Частицы исходного сырья, лежащие сверху груды, могут с легкостью перемещаться, покрывая другие частицы, которые еще были видны на предыдущих изображениях. Соответственно, в случае более мелкого исходного сырья может быть предпочтительно сократить продолжительность вторых временных интервалов δt, в то время как в случае более крупного исходного сырья продолжительность вторых временных интервалов δt можно увеличить.

Если получаемые камерой изображения являются цветными, то предпочтительно, чтобы цифровая обработка для вычисления расстояния перемещения включала в себя конвертирование цветных изображений в изображения в оттенках серого. Как часть цифровой обработки также можно выполнять другие коррекции изображений, например, кадрирование, регулировку контраста и/или наложение фильтров.

Цифровая обработка для вычисления расстояния перемещения предпочтительно включает выбор части исходного сырья на одном из двух последовательных изображений; и идентификацию соответствующей части исходного сырья на другом из двух последовательных изображений. Часть исходного сырья, которая была выбрана, предпочтительно содержится в ограниченной области (например, исследуемой области) одного из двух последовательных изображений. Исследуемая область, содержащая выбранную часть исходного сырья, может быть прямоугольной, круглой или может иметь любую другую подходящую форму. Исследуемая область может иметь фиксированный размер и положение на изображении. В качестве альтернативы, исследуемая область может быть динамически отрегулирована в зависимости от содержимого изображения, т.е. от исходного сырья, фотографируемого в данный момент времени. Идентификация выбранной части исходного сырья на другом из двух последовательных изображений может быть выполнена, например, путем кросс-корреляции исследуемой области на первом и втором изображениях. После того как было найдено положение части исходного сырья на другом из двух последовательных изображений (путем кросс-корреляции или любым другим подходящим способом, например, посредством совмещения изображений или распознавания признаков), расстояние перемещения этой части исходного сырья становится известным в единицах пикселов камеры. Путем корректного масштабирования расстояния (в направлении перемещения) и деления на временной интервал между двумя изображениями легко вычислить скорость перемещения исходного сырья. Другой вариант заключается в том, чтобы выбрать один или несколько кусков исходного сырья, например, в различных областях одного изображения, и идентифицировать эти куски на других изображениях. Если окажется, что отдельные куски переместились на различные расстояния, то можно использовать среднее значение этих расстояний в качестве расстояния перемещения исходного сырья.

Масштабирование расстояния перемещения и/или скорости перемещения исходного сырья предпочтительно выполняют на основе расстояния между камерой и сырьем (его частью), для которого в текущий момент времени вычисляют расстояние перемещения и/или скорость перемещения. Это расстояние (в дальнейшем называемое расстоянием "прямой видимости") может быть получено из поперечного профиля высоты, соответствующего сырью, изображение которого получено камерой. Коэффициент масштабирования, который преобразует расстояние перемещения из единиц пикселей в единицы длины, зависит от расстояния прямой видимости. Предпочтительным является динамическое масштабирование, и оно даже может быть необходимым, чтобы достичь требуемой точности вычислений расстояния перемещения и/или скорости перемещения, если изменения профиля высоты являются существенными по сравнению с расстоянием прямой видимости. Тем не менее, если уровень высоты сырья на конвейере более или менее постоянный, то среднего коэффициента масштабирования может быть достаточно для определения корректного сдвига между рассматриваемыми изображениями и, следовательно, для вычисления корректного расстояния или скорости перемещения сырья.

В соответствии с вариантом осуществления способа выбор части сырья на одном из двух последовательных изображений включает: оптическое определение распределения размера частиц сырья на изображении; и выбора части сырья в зависимости от распределения размера частиц. Предпочтительно, система выбирает часть сырья, распределение размера частиц которого допускает хорошую кросс-корреляцию. Например, области изображения, содержащие только небольшие частицы сырья, могут привести к неудовлетворительным результатам идентификации на втором изображении. Если реализован динамический выбор, то предпочтительны области с более крупными кусками сырья. Другим критерием для динамического выбора части сырья может быть ее положение на изображении: любая часть исходного сырья, которая, вероятно, не появится на другом изображении вследствие ее перемещения, не будет выбираться. Выбор части исходного сырья на одном из двух последовательных изображений может включать: в качестве альтернативы или в дополнение, анализ содержимого одного из изображений с использованием одного или нескольких критериев, отличных от распределения размера частиц (например, распределение ярких и темных областей, наличие различимых краев и т.д.), а затем выбора части исходного сырья в зависимости от результата этого анализа.

Способ в соответствии с первым аспектом изобретения особенно хорошо подходит в сочетании с конвейером осциллирующего (или вибрирующего) типа. Это удивительно, так как движение сырья на осциллирующем конвейере не является поступательным. Действительно, по мере перемещения сырья вперед имеет место существенное перемещение кусков сырья друг относительно друга. Так как каждый кусок сырья перемещается по своей индивидуальной траектории, то нельзя ожидать, что оптическое детектирование расстояния перемещения (или скорости перемещения) сможет за приемлемое время дать полезные результаты. Удивительно, однако, что это оказалось подходящим вариантом, когда основанное на корреляции распознавание образов было применено для определения расстояния перемещения.

Второй аспект изобретения относится к системе определения массы исходного сырья, выгружаемого конвейером в течение первого временного интервала Δt, в металлургическую печь, например, электродуговую печь. Система содержит:

- одну или несколько камер, выполненных и установленных так, чтобы получать последовательные изображения исходного сырья в определенной зоне конвейера, причем два последовательных изображения разделены вторым временным интервалом δt < Δt;

- по меньшей мере один лазерный сканер или дальномерную камеру (например, времяпролетную 3D камеру) для определения по меньшей мере одного поперечного профиля высоты субобъема исходного сырья в определенной зоне;

- систему обработки данных, выполненную с возможностью

○ вычислять для каждого временного интервала δt расстояние перемещения соответствующего субобъема исходного сырья в течение второго временного интервала δt посредством цифровой обработки двух последовательных изображений, связанных со вторым временным интервалом δt; и

○ вычислять массу исходного сырья, выгружаемого в печь конвейером в течение первого временного интервала Δt, на основе расстояния перемещения, по меньшей мере одного поперечного профиля высоты и эффективной плотности исходного сырья, вычисленных, определенных или зафиксированных для каждого из вторых временных интервалов δt.

Система может содержать по меньшей мере один модуль подсветки для освещения поля зрения одной или нескольких камер, чтобы сделать возможными достаточно короткие значения экспозиции для сокращения отношения сигнал-шум и для увеличения контраста изображений.

Предпочтительно, одну или несколько камер размещают над конвейером на расстоянии от выбранного конвейера, чтобы обеспечить достаточное разрешение изображения. Например, расстояние от одной или нескольких камер до конвейера, составляющее от одного до трехкратного значения ширины конвейера, может быть подходящим в случае, когда одна или несколько камер оснащены стандартной оптикой.

Система предпочтительно выполнена с возможностью выполнять способ в соответствии с первым аспектом изобретения и особенно полезна для металлургических, например, электродуговых, печей, оборудованных установкой "непрерывной" загрузки.

Третий аспект изобретения относится к способу работы металлургической печи (например, электродуговой печи), в которую посредством конвейера загружается исходное сырье. Способ в соответствии с третьим аспектом изобретения включает:

- прогнозирование массы сырья, выгружаемого в печь в течение первого временного интервала Δt, с использованием способа в соответствии с первым аспектом изобретения, и

- изменение рабочих параметров печи на основе спрогнозированной массы исходного сырья; и/или

- изменение массового потока исходного сырья, выгружаемого в печь, исходя из целевых рабочих параметров печи.

Таким образом, в способе работы печи применяют прогнозирование для управления либо вручную, либо автоматически работой печи и/или для корректировки (непрерывного) процесса загрузки. Предпочтительно, сочетать оба типа управления, чтобы печь работала в оптимальном режиме.

Краткое описание чертежей

На сопровождающих чертежах показано несколько аспектов настоящего изобретения, и вместе с подробным описанием изобретения эти чертежи служат для объяснения его принципов. На чертежах:

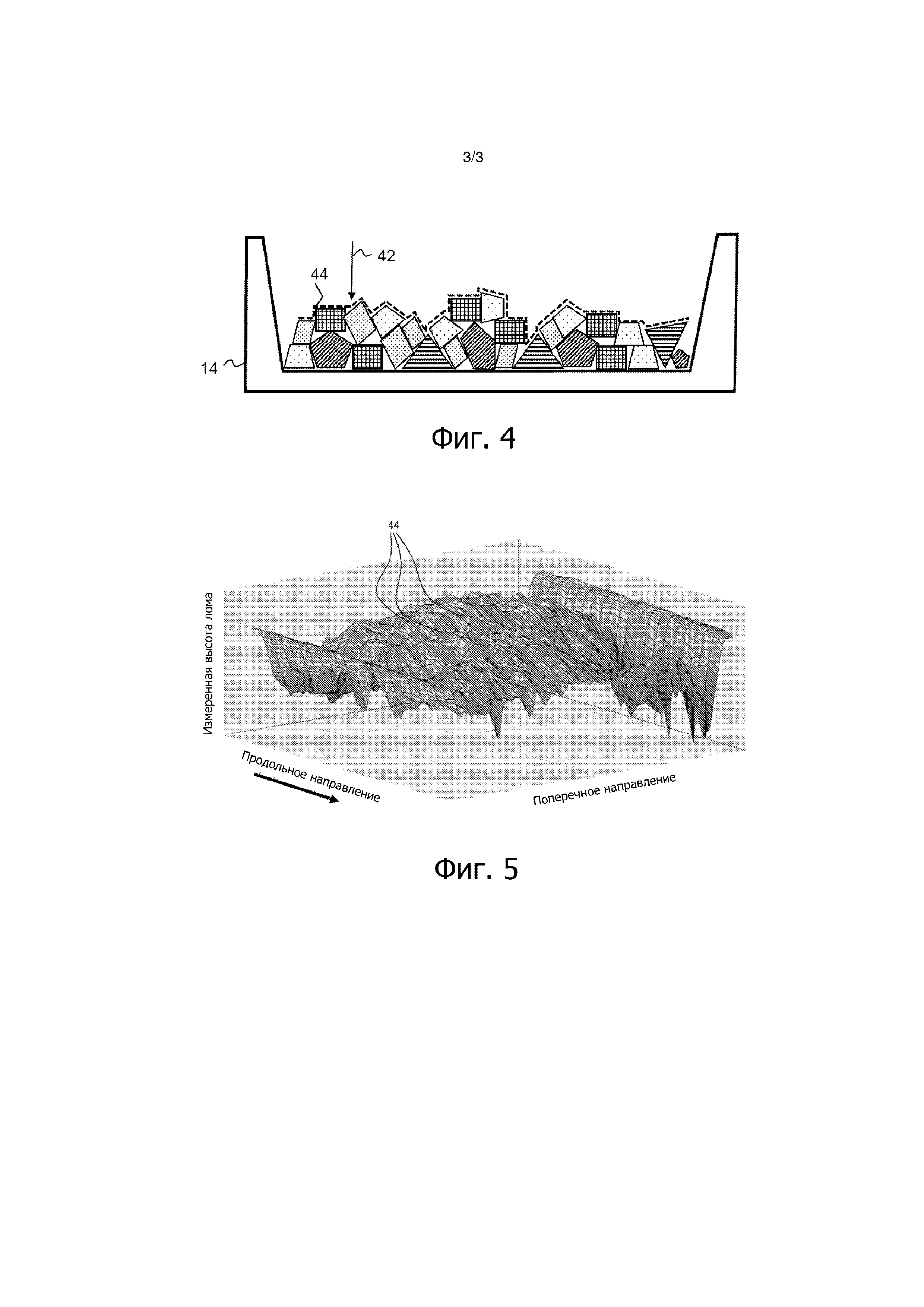

на фиг. 1 приведен схематический вид механизма загрузки электродуговой печи для производства стали;

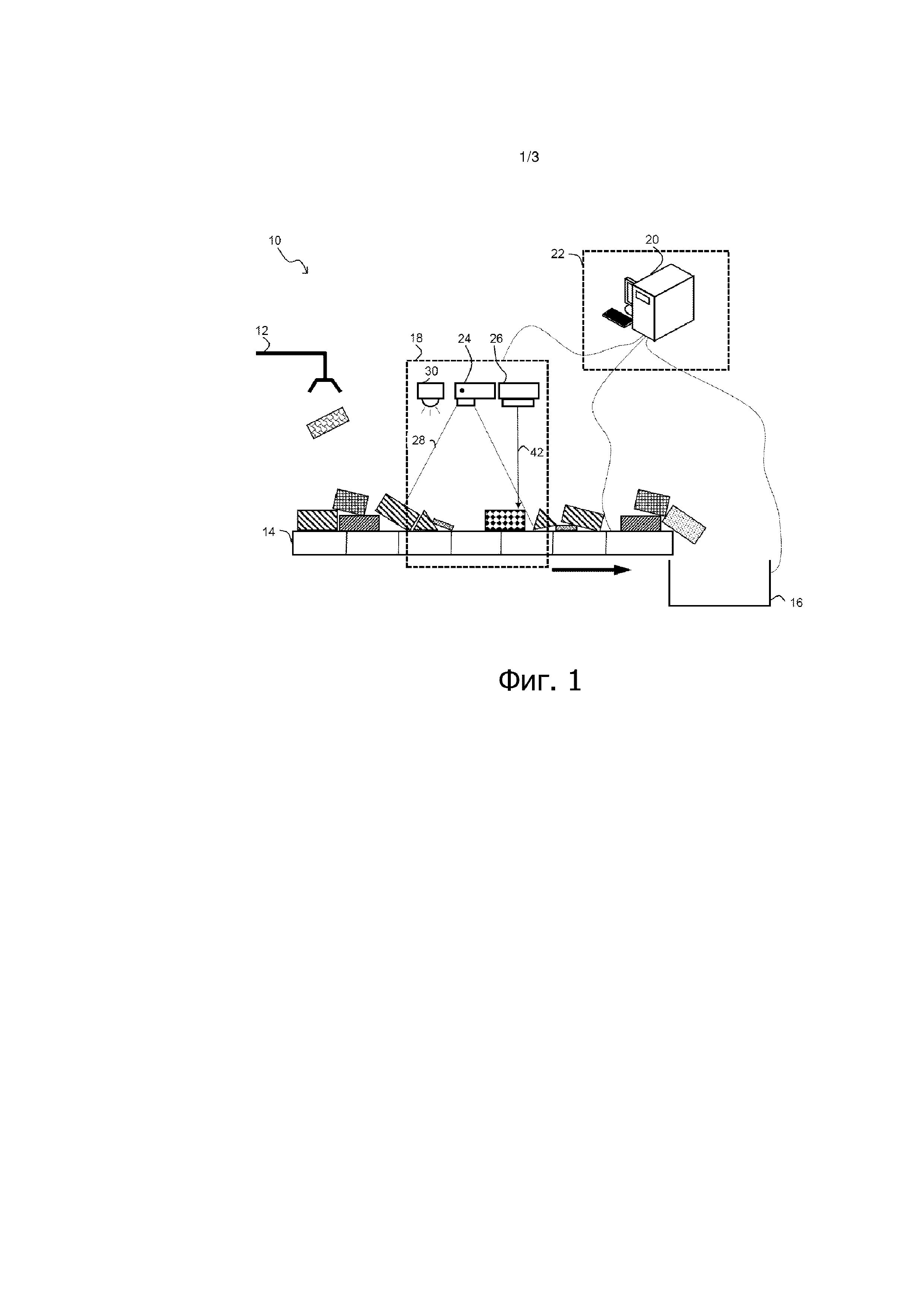

на фиг. 2 приведено два изображения, полученных камерой в разные моменты времени, на которых показано перемещение исходного сырья на конвейере;

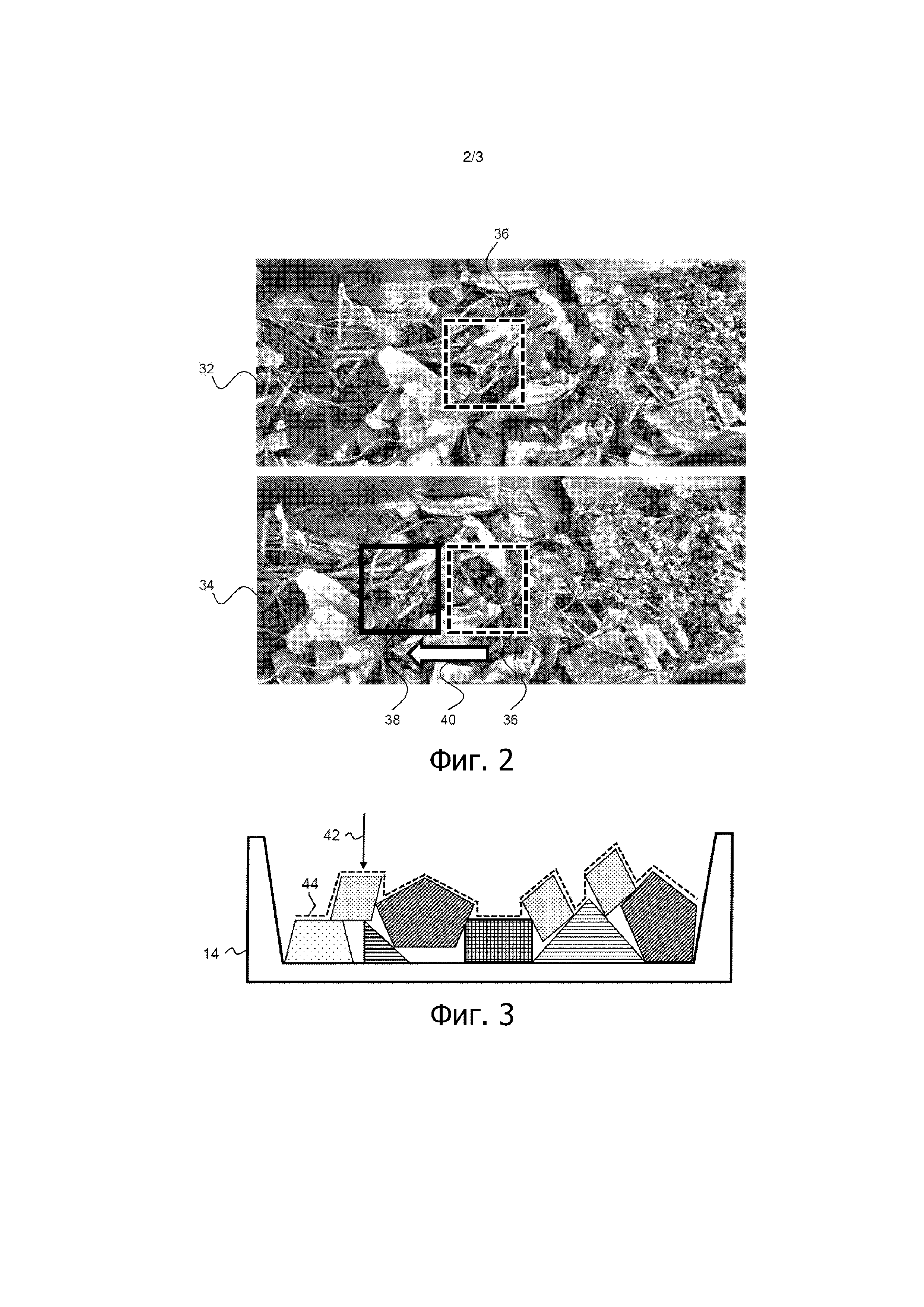

на фиг. 3 приведен схематичный вид в поперечном сечении находящегося на конвейере исходного сырья, содержащего крупные куски;

на фиг. 4 приведен схематичный вид в поперечном сечении находящегося на конвейере исходного сырья, содержащего более мелкие куски;

на фиг. 5 приведено графическое представление полученных профилей высоты груды сырья на конвейере.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг. 1-5 показаны аспекты упрощенной системы 10 для загрузки сталеплавильной электродуговой печи 16. Система 10 загрузки содержит загрузочную станцию 12, помещающую исходной сырье, в частности, лом, на конвейер 14. Конвейер 14 представляет собой конвейер осциллирующего типа, который лучше всего подходит для транспортировки исходного сырья благодаря тому, что он является незасоряющимся и самоочищающимся.

Во время транспортировки к печи 16 на конвейере 14 исходное сырье проходит через станцию 18 получения характеристик сырья. Станция 18 получения характеристик сырья соединена с процессором 20. Процессор 20 передает информацию о сырье в центр 22 управления. На основе информации, полученной от станции 18 получения характеристик сырья, контроллер в центре 22 управления может изменять рабочие параметры электродуговой печи 16 и/или регулировать будущий массовый поток исходного сырья. Обе меры служат для того, чтобы электродуговая печь 16 работала как можно более эффективно.

Станция 12 загрузки сырья обычно содержит стреловой кран или аналогичную установку, в которой количество исходного сырья, загружаемого на конвейер 14, не контролируют или, по меньшей мере, контролируют не точно. Следовательно, масса исходного сырья, загружаемого в электродуговую печь 16 в течение временного интервала Δt, не может быть определена исключительно на основании информации от станции 12 загрузки сырья, если таковая имеется. Кроме того, форма, размер, а также соотношение сторон исходных материалов могут значительно изменяться с течением времени.

Станция 18 получения характеристик сырья служит для оптического определения скорости перемещения и распределения массы сырья в продольном направлении конвейера 14. Станция 18 получения характеристик сырья расположена между загрузочной станцией 12 и электродуговой печью 16 и имеет в качестве основных компонентов цифровую камеру 24 и лазерный сканер 26, закрепленные над конвейером 14 на некотором расстоянии от конвейера 14, предпочтительно составляющем из одного до трех значений поперечной ширины конвейера. Для конвейера 14 с поперечной шириной 2 м камера 24 и лазерный сканер 26 могут быть установлены на высоте, например, от 2 до 6 м над конвейером 14.

Цифровая камера 24 с частотой кадров, предпочтительно составляющей от 1 Гц до 30 Гц, получает цифровые изображения исходного сырья, проходящего через станцию 18 получения характеристик сырья. Поле зрения 28 камеры 24 охватывает всю ширину конвейера 14 и участок конвейера 14 в его продольном направлении. Например, зона, охватываемая камерой 24, может иметь размер 2 метра на 2 метра по длине конвейера 14. Станция 18 получения характеристик сырья также содержит модуль 30 подсветки, например содержащий светодиоды, для освещения поля 28 зрения камеры 24.

К типу камеры 24 не предъявляют особых требований, за исключением того, что она предпочтительно представляет собой прочную камеру, выполненную с возможностью выдерживать условия окружающей среды, воздействию которых она подвергается.

Изображения, сделанные камерой 24, обрабатывают для получения скорости перемещения исходного сырья, распределения размера частиц и эффективной плотности исходного сырья.

Получение скорости перемещения основано на так называемой технологии "совмещения изображений". В последовательности изображений, полученных камерой 24, выбирают два изображения 32-34. Изображения 32-34 могут представлять собой непосредственно последовательные изображения, но это необязательно, особенно если камера 24 имеет высокую частоту кадров. Временной интервал δt между этими изображениями 32-34 выбирают достаточно малым, так что по меньшей мере часть исходного сырья присутствует на обоих изображениях 32-34, хотя и в разных местах. В одном из изображений 32 выбирают так называемый "шаблон" 36 (фрагмент изображения или исследуемую область), содержащий часть исходного сырья, и процессор 20 пытается найти ту же самую часть исходного сырья 38 во втором изображении 34. Во втором изображении 34 часть сырья переместилась на некоторое расстояние 40 относительно первого изображения 32. Идентификацию участка исходного сырья во втором изображении 34 выполняют путем двумерной кросс-корреляции шаблона 36 со вторым изображением. Полагают, что идентификация достигнута в той области, в которой функция взаимной корреляции достигает своего максимума. Расстояние в пикселях между шаблоном 36 и областью на втором изображении 38 соответствует расстоянию 40 перемещения исходного сырья за временной интервал δt. Преобразование расстояния 40 перемещения из пикселей в фактическое расстояние 40 перемещения (например, в метрических единицах) выполняют на основе предварительно выполненной калибровки камеры 24. Разделив расстояние 40 перемещения на временной интервал между двумя изображениями 32-34, получают скорость перемещения.

Процессор 20 предпочтительно выполнен с возможностью полностью автоматически получать скорость перемещения. Алгоритм может содержать некоторую предварительную обработку изображения, в частности, для обработки сильно изменчивых аспектов исходного сырья: типа (лом или ПВЖ), размера, формы, цвета (от чистого до полностью окисленного).

Первый этап предварительной обработки может содержать обрезку изображений для удаления граничных областей, не содержащих какой-либо полезной информации.

В случае если камера 24 получает цветные изображения, может быть выполнен этап предварительной обработки, содержащий преобразование цветных изображений в изображения в оттенках серого. Этот этап не уменьшает или, по крайней мере, существенно не уменьшает объем информации, присутствующей на изображении, но значительно уменьшает вычислительные затраты на кросс-корреляцию.

Высокая контрастность изображений полезна для того, чтобы с большей надежностью обнаруживать максимальную кросс-корреляцию. Для этого процессор 20 применяет процедуру адаптивного выравнивания гистограммы для увеличения контраста изображения.

Для каждого изображения гранулометрия (распределение размеров частиц) частей исходного сырья может быть получена с использованием так называемой технологии "морфологического размыкания изображения". Эта технология соответствует прохождению маски по изображению, состоящей из структурного элемента (размыкающего круглого диска переменного диаметра (в пикселях) или другой формы), и подсчета количества пикселей, относящихся к контурам изображенных кусков исходного сырья, которые проходят через этот структурный элемент переменного размера. Этот способ также можно назвать "оптическим просеиванием". Информация о гранулометрии исходного сырья может использоваться процессором 20 для динамической корректировки размера (и, возможно, формы) отслеживаемого шаблона 36. Как правило, для хорошего обнаружения перемещения более крупные куски исходного сырья требуют более крупного шаблона, чем более мелкие. Кроме того, эти данные гранулометрии могут быть использованы для предоставления оператору печи более "объективной" информации о том, какой тип или класс сырья в настоящее время транспортируют на конвейере.

Можно применять другие способы оптической гранулометрии. Тем не менее, технология "размыкания изображения" особенно хорошо подходит, поскольку кросс-корреляцию предпочтительно выполняют на изображениях, полученных фильтрацией, выполненной в соответствии со способом "морфологического размыкания изображения". Эти отфильтрованные изображения содержат только признаки, имеющие диаметр (наибольший размер), принимающий значение из определенного диапазона.

Лазерный сканер 26 выполнен и предназначен для сканирования 42 исходного сырья в плоскости, перпендикулярной (поперечной) направлению перемещения исходного сырья. Сканирование 42 дает по меньшей мере один профиль высоты 44 субобъема исходного сырья, проходящего через станцию 18 получения характеристик сырья. Профили 44 высоты, которые записываются последовательно, могут быть объединены для получения трехмерного представления поверхности исходного сырья для субобъема. Пример такого трехмерного представления субобъема исходного сырья на конвейере 14 представлен на фиг. 5. В качестве альтернативы, вместо линейного лазерного сканера (записывает отдельные фрагменты сцены) станция 18 получения характеристик сырья может содержать трехмерный лазерный сканер или трехмерную времяпролетную камеру.

На основе распределения размера частиц, полученного оптически, процессор 20 определяет эффективную плотность исходного сырья. Используя эту информацию в сочетании с профилями высоты 44, можно рассчитать массу субобъемов исходного сырья.

Для определения массы субобъема исходного сырья необходимо знать кажущийся объем Vapp субобъема исходного сырья и его эффективную плотность ρeff. В общем случае связь между кажущимся объемом, эффективной плотностью, полным объемом V и объемной плотностью ρ может быть записана в виде ρV = ρeffVapp. Кажущийся объем Vapp известен по меньшей мере из одного профиля высоты 44, измеренного лазерным сканером 26. Для ясности на фиг. 3 и 4 показано два примера, где распределение размеров частиц исходного сырья имеет большой, соответственно низкий, средний размер частиц, тогда как кажущийся объем Vapp обеих частей исходного сырья примерно одинаковый. Процессор 20 определяет эффективную плотность ρeff субобъема исходного сырья с использованием справочной таблицы, в которой эффективные плотности сырья соотнесены с распределением размера частиц исходного сырья. На последнем этапе для определения массы субобъема сырья процессор 20 умножает эффективную плотность ρeff на кажущийся объем Vapp.

Хотя в этом документе подробно описан конкретный вариант осуществления, специалистам в данной области техники понятно, что в свете общих принципов изобретения могут быть разработаны различные модификации и альтернативы. Соответственно, раскрытые конкретные устройства являются только иллюстративными и не ограничивают объем изобретения, который определяется объемом прилагаемой формулы изобретения и любых ее эквивалентов.