Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ

Вид РИД

Изобретение

Изобретение относится к области нефтепереработки, в частности к процессам получения из тяжелых нефтяных остатков спекающей добавки, используемой в шихте коксования углей.

В настоящее время в коксохимической промышленности актуальной задачей является разработка процессов и технологий, позволяющих получать доменный кокс из шихт с повышенным содержанием дешевых слабоспекающихся углей. В то же время углубление переработки нефти является важнейшей задачей отечественной нефтеперерабатывающей промышленности.

Спекаемость характеризует способность добавки в смеси с угольной шихтой при нагревании без доступа воздуха переходить в пластическое состояние и спекать инертный материал с образованием связанного нелетучего остатка.

Повышение спекаемости угольной шихты и соответствующее улучшение качества получаемого металлургического кокса при введении в угольную шихту нефтяных спекающих добавок обуславливается рядом факторов: пластифицирующей ролью добавок, понижающих вязкость пластической массы и расширяющих температурный диапазон пластического состояния; водородно-донорными свойствами, модифицирующими химические реакции при термической деструкции углей; мезогенными (жидкокристаллическими) свойствами добавок, влияющими на анизотропную оптическую структуру кокса, и т.д.

Для оценки способности как исходного угля, так и нефтяной спекающей добавки к спеканию используют методы анализа выхода и вида углеродного остатка после термодеструкции, проводят оценку способности спекать инертные (некоксующиеся) примеси (индекс спекаемости G).

К основным требованиям, предъявляемым к спекающим добавкам для введения их в угольную шихту взамен жирных углей, относятся: высокая спекающая способность (индекс G). Индекс G спекающей добавки (определяется по ГОСТ ISO 15585-2013) должен быть не менее 50 ед. Кроме того, важную роль играет твердость добавки (консистенция может характеризоваться температурой размягчения или пенетрацией), так как при наличии высокой твердости добавки, ее легче измельчать при приготовлении угольной шихты, она не слеживается при хранении и транспортировке. Температура размягчения спекающей добавки (по КиШ) должна быть не менее 90°С.

Известно, что спекающая способность определяется главным образом содержанием в спекающей добавке асфальтенов. На спекающую способность добавки могут влиять и смолы, которые в процессе термического воздействия переходят в асфальтены. Но спекающая способность смол примерно в три раза ниже таковой для асфальтенов (см. Основы теории коксования. Грязное Н.С.М., «Металлургия», 1976. 312 с.).

Известен способ получения нефтяной спекающей добавки к шихте для коксования путем окисления нефтяных остатков при температуре порядка 250°С с последующим смешением с тонкоизмельченным коксом (Авторское свидетельство SU №239204, приоритет от 15.04.67, опубл. 18.03.1969 г.).

Недостаток этого способа заключается в низкой спекающей способности получаемой добавки из-за добавки инертного материала - кокса, а также из-за снижения содержания в ней асфальтенов в процессе окисления и низкой температуре размягчения.

Известен также способ получения нефтяной добавки к угольной шихте для получения металлургического кокса, заключающийся в том, что нефтяные остатки нагревают в трубчатой печи до температуры 350-600°С под давлением от атмосферного до 150 кг/см2 в течение 0,5-60 мин, затем нагревают в реакторе до температуры 3 80-450°С путем контакта с неокисляющим газом, имеющим температуру 400-2000°С, с получением углеродсодержащего материала с температурой размягчения 130-300°С и коксуемостью 40-80%, который используют в качестве спекающей добавки в шихту коксования углей. Небольшое количество такой спекающей добавки к слабококсующимся углям при коксовании существенно улучшает качество получаемого доменного кокса (см. Авторское свидетельство SU №1087077, МПК С10В 57/04, C10G 9/36, приоритет от 13.03.1972, опубл. 15.04.1984). Недостаток данного способа заключается в сложности аппаратурного оформления процесса, а также в жестких условиях процесса.

Известен способ получения нефтяной спекающей добавки замедленным коксованием, заключающийся в коксовании тяжелых нефтяных остатков на традиционной установке замедленного коксования, но при более низких температурах с получением нефтяной спекающей добавки плотностью 1,3 г/см, содержанием летучих веществ 28,9% и индексом Рога выше 50 (см. Хайрудинов И.Р., Жирнов B.C., Морозов А.Н. Проблемы создания производства нефтяных спекающих добавок в угольные шихты коксования. Нефтепереработка и нефтехимия, 2006, №3, с. 28-29).

Недостаток этого способа заключается в неоднородном качестве получаемой добавки. Кроме того, при пропарке, охлаждении и выгрузке полученной нефтяной спекающей добавки из камеры коксования могут возникать аварийные ситуации из-за возможного переброса недококсованной массы при подаче воды на охлаждение.

Наиболее близким к заявляемому объекту является способ получения спекающей добавки в шихту коксования углей, включающий висбрекинг гудрона с получением остатка висбрекинга, вакуумную перегонку остатка висбрекинга с получением вакуумного остатка висбрекинга с температурой размягчения по КиШ 60-90°С, с последующей деасфальтизацией вакуумного остатка висбрекинга с получением асфальта в качестве целевого продукта (Патент РФ №2452760 от 10.03.2011, опубл. 10.06.2012, МПК С01В 57/04).

Недостаток данного способа заключается в сложности аппаратурного оформления и многостадийности процесса, потере большого количества растворителя для процесса экстракции, использованию только определенного вида сырья с ограниченными качественными характеристиками.

Изобретение направлено на улучшение качества нефтяной спекающей добавки и расширению ассортимента нефтяных остатков, пригодных к использованию по предлагаемому способу.

Это достигается тем, что в способе получения нефтяной спекающей добавки, включающем тонкослойную вакуумную перегонку остатков нефтепереработки с помощью роторного пленочного испарителя, способ осуществляют при температуре поверхности испарения в пределах 250-480°С и остаточном давлении в пределах 0,2-80,0 мбар.

Роторные вакуумные пленочные испарители используются в химической, нефтехимической, микробиологической, фармацевтической и пищевой отраслях промышленности для упаривания растворителей из смесей веществ, разделения жидкостей и концентрирования жидкостей, особенно термически нестойких, так как наличие вакуума позволяет снизить температуру ведения процесса.

При проведении вакуумного испарения легкой части остатков нефтепереработки в получаемой твердой части концентрируется до 100% асфальтенов, содержащихся в исходном остатке, а также большая часть смол и полициклических ароматических углеводородов - наиболее желательных компонентов, обеспечивающих высокие спекающие свойства нефтяной добавки. При этом за счет пониженной температуры и отсутствия кислорода асфальтены, содержащиеся в исходном нефтяном остатке, в процессе тонкослойной вакуумной перегонки не разрушаются. По предлагаемому способу можно получать спекающую добавку практически из всех видов остатков нефтепереработки с любой температурой размягчения.

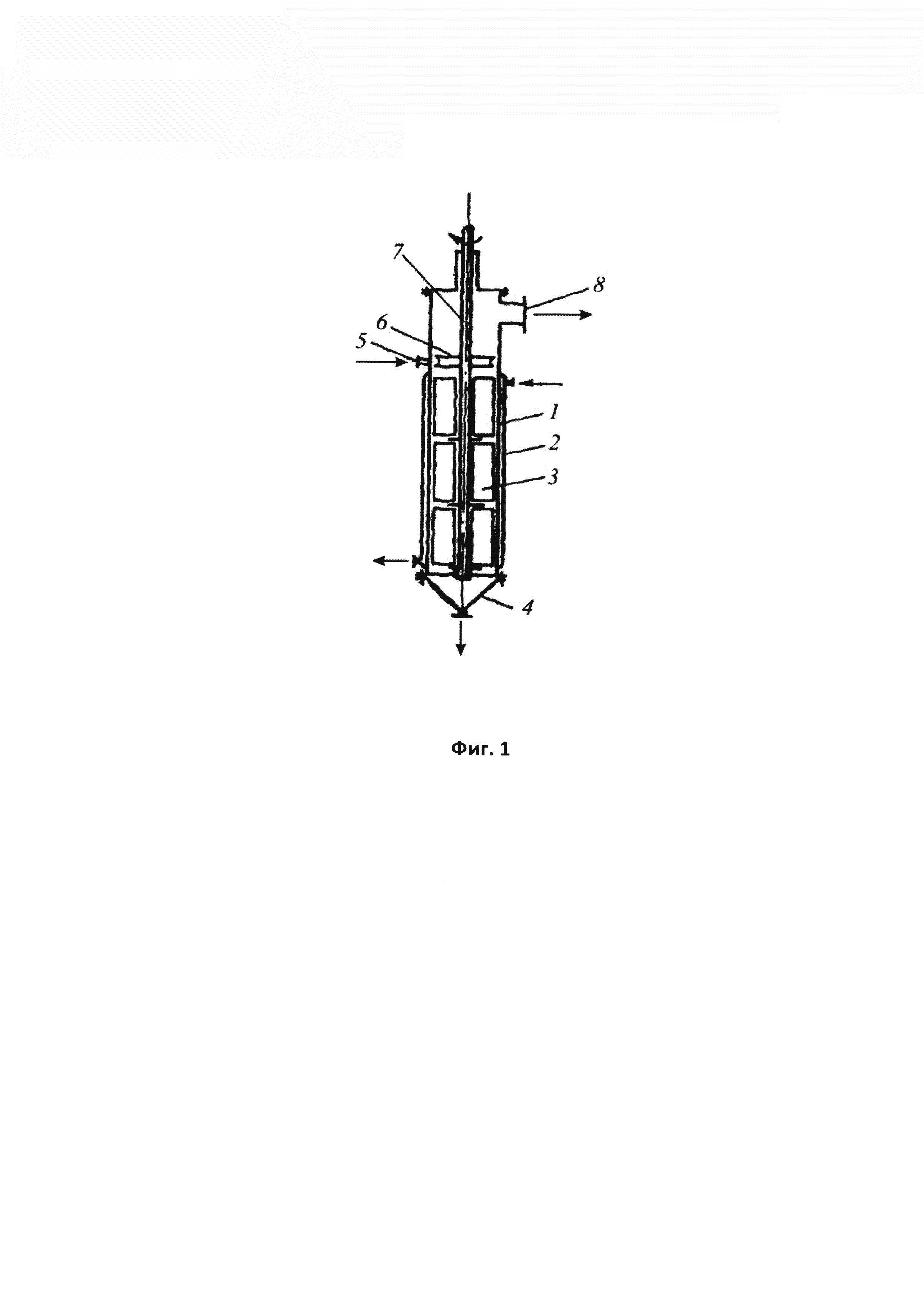

Предлагаемый способ получения нефтяной спекающей добавки осуществляют с помощью известных устройств для тонкопленочной вакуумной перегонки (Фигура 1) с вертикальным или горизонтальным расположением корпуса. Нагретые до жидкотекучего состояния нефтяные остатки через штуцер 5 с помощью насоса непрерывно подают в вакуумный пленочный испаритель и с помощью распределительного кольца 6 равномерно распределяют внутри корпуса 1. Затем лопасти роторной мешалки 3, которые перемещаются вдоль поверхности испарения, захватывают материал и подают турбулентную пленку к внутренней поверхности корпуса 1 (поверхности испарения). Низкокипящая фракция испаряется и удаляется через штуцер 8 для последующей конденсации, а целевой продукт под собственным весом покидает поверхность испарения и опускается к выпускному штуцеру в конусном днище 4. В зависимости от вида используемого сырья температура поверхности испарения изменяется в пределах 250-480°С и остаточное давление изменяется в пределах 0,2-80,0 мбар.

На Фиг. 1 чертежей представлено устройство роторного пленочного испарителя:

1 - корпус аппарата;

2 - обогреваемая рубашка;

3 - роторная мешалка;

4 - конусное днище;

5 - штуцер для ввода исходного сырья;

6 - распределительное кольцо;

7 - вал привода мешалки;

8 - штуцер выхода парообразных продуктов.

Примеры осуществления способа.

Тонкопленочной вакуумной перегонке на лабораторном роторном испарителе подвергались нефтяные остатки разного состава и с разными температурами размягчения производства Уфимского и Омского НПЗ (Таблица 1). Скорость вращения ротора во всех опытах составляла 100-150 оборотов в минуту. Температуру размягчения продуктов определяли по ГОСТ 11506-73 (метод определения по кольцу и шару), индекс спекаемости G полученной спекающей добавки определяли по ГОСТ ISO 15585-2013.

Пример. Остаток висбрекинга Уфимского НПЗ с температурой размягчения 10°С подвергали тонкопленочной вакуумной перегонке с разными температурами поверхности испарения и остаточном давлении в лабораторной установке. Результаты испытаний приведены в Таблице 2. В числителе указана температура размягчения спекающей добавки (°С), в знаменателе - индекс спекаемости G (ед.).

Пример. Асфальт Омского НПЗ с температурой размягчения 45°С подвергали тонкопленочной вакуумной перегонке с разными температурами поверхности испарения и остаточном давлении. Результаты испытаний приведены в Таблице 3. В числителе указана температура размягчения спекающей добавки (°С), в знаменателе - индекс спекаемости G (ед.).

Пример. Асфальт Уфимского НПЗ с температурой размягчения 71°С подвергали тонкопленочной вакуумной перегонке с разными температурами поверхности испарения и остаточном давлении. Результаты испытаний приведены в Таблице 4. В числителе указана температура размягчения спекающей добавки (°С), в знаменателе - индекс спекаемости G (ед.).

Как видно из представленных данных использование предлагаемого способа позволяет подобрать режим получения кондиционной спекающей добавки из нефтяных остатков любого качества. При этом спекающие свойства получаемой добавки намного превосходят требуемые (индекс G не ниже 50 ед.).

Температура поверхности испарения пленочного испарителя по предлагаемому способу должна быть выше 250°С, так как при меньшей температуре не удается получить спекающую добавку с достаточно высокой температурой размягчения, а при температуре выше 480°С начинается интенсивное разложение даже тяжелых видов нефтяных остатков с образованием кокса, что может привести к аварийным остановкам производства.

Проведение процесса тонкослойной вакуумной перегонки при остаточном давлении ниже 0,2 мбар нецелесообразно вследствие того, что при увеличении вакуума ниже этого значения не удается улучшить качество спекающей добавки, а ведение процесса при остаточном давлении выше 80 мбар не позволяет получить спекающую добавку удовлетворительного качества.

Способ получения нефтяной спекающей добавки, заключающийся в том, что спекающую добавку получают путем тонкослойной вакуумной перегонки остатков нефтепереработки с помощью роторного пленочного испарителя, отличающийся тем, что процесс проводят при температуре поверхности испарения в пределах 250-480°С и остаточном давлении в пределах 0,2-80,0 мбар.