Результат интеллектуальной деятельности: ЯЧЕИСТАЯ СТРУКТУРА ИМПЛАНТАТА

Вид РИД

Изобретение

Предлагаемое изобретение относится к области медицины, а именно к травматологии и ортопедии.

Известны конструкции имплантатов, применяемых в травматологии и ортопедии, представляющие собой стержневые системы и изготовленные из титана или титановых сплавов методом литья [1] или прокатки [2]. Они применяются, в основном, для протезирования коленных суставов. Структура титанового литья или проката представляет собой сплошной (беспористый) металл, получаемый методом отливки в печах вакуумно-дугового переплава и последующей обработкой давлением, включая прессование, ковку и прокатку, а при необходимости и горячую объемную штамповку [3].

Недостатком упомянутых структур имплантатов является отсутствие пор, которые могут выполнять несколько функций. Во-первых, наличие пор снижает массу имплантата, приближая ее к массе костного материала. Во-вторых, определенная архитектура расположения пор позволяет обеспечить улучшение совместимости с костью за счет прорастания костной ткани в поровое пространство. В-третьих, пористые структуры обеспечивают более приемлемый для имплантатов уровень физико-механических свойств: упругости, демпфируемости и т.д. [4].

Такой недостаток устранен в других технических объектах, которые представляют собой пористые структуры, создаваемые тем или иным способом. Наиболее часто применяемым материалом для изготовления имплантатов является титан, а простейшей пористой средой в этом случае является титановая губка [5]. Однако при применении такой пористой среды возникает большая неравномерность распределения плотности. Поэтому в других технических решениях предлагалось упорядочить распределение плотности за счет создания пространственных фигур [6], которые в большей мере соответствовали требованиям хирургической практики [7,8].

Патентами US 2017252165 [9] и RU 2576610 [10] предложена группа изобретений, в которой пористая структура имплантата содержит ряд ветвей, причем каждая ветвь имеет первый конец, второй конец и непрерывное удлиненное тело между указанными первым и вторым концами, причем указанное тело имеет толщину и длину; и содержит ряд узлов, причем каждый узел содержит пересечение одного из концов первой ветви с телом второй ветви, при этом в каждом узле пересекаются не более двух ветвей. Имплантат такой конструкции имеет тем самым открытую пористость, т.е. все его поры сообщаются с внешней средой либо сами по себе, либо через соседние поры.

Пористые структуры имплантатов неоднократно усложнялись различными методами. Патентами [11, 12] предусмотрено создание хирургического имплантата, обеспечивающего улучшение совместимости с костью и/или устойчивости к износу. Имплантат состоит из поверхностной и центральной областей. При этом доля объема пор в пределах пористой поверхностной области составляет от 20 до 50%. Поры взаимно соединены и, по существу, равномерно распределены в пределах пористой поверхностной области. По меньшей мере некоторые из пор имеют размер в диапазоне от 100 до примерно 750 мкм. Пористая поверхностная область имеет толщину по меньшей мере примерно 1 мм, а предпочтительно - от примерно 2 до примерно 5 мм. Различные области в пределах пористой поверхностной области имеют различное распределение размеров пор и/или различную долю объема пор, так что в пределах пористой поверхностной области существует градиент размеров пор и/или доли объема пор. Область сердцевины имеет плотность от 0,7 до 1,0 от теоретической плотности. Область сердцевины и/или пористая поверхностная область выполнены из титана, титана коммерческой чистоты, нержавеющей стали, сплавов на основе титана, титан-алюминий-ванадиевых сплавов, титан-алюминий-ниобиевых сплавов или сплавов на основе кобальта-хрома. Область сердцевины и/или пористая поверхностная область выполнены из сплавов Ti-6Al-4V, Ti-6Al-7Nb, Stellite 211 или нержавеющей стали 316L.

В соответствии с патентом US 7674426 [13] пористая биосовместимая металлическая деталь (ортопедический имплантат) содержит металлическую матрицу с порами и извлекаемым другим материалом. Извлекаемый материал удаляют перед спеканием первого порошкового металла. В конечном варианте изготовления пористость составляет от 50% до 90%. Недостатком аналога является нерегулярный вид пор и неравномерно распределенная пористость.

По патенту US 2011125284 [14] имплантат имеет пористую часть, которая определяется множеством твердых областей, где присутствует материал, и оставшейся множественностью областей пор, где материал отсутствует, местоположения, по меньшей мере, большей части множественности твердых областей определяется одной или несколькими математическими функциями. Характер пористой части может быть систематически изменен путем изменения одной или нескольких констант в математических функциях, а часть выполняется процессом изготовления твердых свободных форм. С помощью упомянутых математических функций имплантат может быть представлен как ячеистое тело, узлы которого входят в состав стереографических многоугольников, повторяющих кристаллические решетки, например, алмаза.

Исследователи из голландских организаций (Faculty of Mechanical, Maritime and Materials Engineering, Delft University of Technology (TU Delft), Department of Orthopedics and Department of Rheumatology, University Medical Center Utrecht, Department of Metallurgy and Materials Engineering, KU Leuven) опубликовали результаты изучения аддитивно изготовленных пористых биоматериалов с открытой пористостью и порами, изготовленными из шести типов ячеек и определили их механические и морфологические свойства [15]. Эти типы ячеек: усеченный куб, усеченный кубооктаэдр, ромбокубооктаэдр и ромбический додекаэдр. Изменение формы элементарной ячейки позволяет регулировать уровень физико-механических характеристик, в том числе, модуля упругости. Таким образом, разработка новых структур пористых имплантатов ведется по пути изменения конфигурации ячеистого строения. Недостатком известных технических решений является создание такой архитектуры ячеек, для которых характерна открытая пористость. Из-за этого упругость имплантата зависит только от упругости системы ячеек и от упругости материала, из которого они изготовлены.

Геометрия пор и перемычек между ними подвергалась рационализации, что изложено в публикациях [16-19].

Наиболее близким аналогом (прототипом) к заявляемому объекту является объект, описанный в источнике [20]. Ячеистая структура имплантатов выполнена в виде объемной решетки с расположением узлов на поверхности пространственных фигур, соединенных перемычками. Пространственной фигурой в данном случае является куб, в котором узлы соединены стержнями, а внутри куба конструкционный материал отсутствует. Стороной куба является квадрат. Это позволяет создать материал с малой плотностью и достаточно малым модулем упругости. Набор пространственных фигур выполнен методом электроннолучевого последовательного наплавления, являющегося одним из способов аддитивных технологий.

Изготовление пространственной фигуры в виде стержневых систем имеет один недостаток, который хорошо известен в строительстве. Грань куба представляет собой квадрат, а квадрат в отличие от круга легко теряет устойчивость и его можно превратить под воздействием даже небольшого сдвигового усилия в ромб. Этого нельзя сделать для фигур типа окружности: при силовом сдвиговом воздействии форма окружности сохраняется. Недостатком прототипа является слабое сопротивление сдвиговым усилиям и возможность потери поперечной устойчивости.

Вместе с тем, если рассмотреть понятие кольцевой жесткости, то окажется что большая жесткость при равных размерах окажется как раз у формы квадратного сечения. Это является негативным признаком, так как понятие кольцевой жесткости связано с понятием упругости, а она должна быть уменьшена. Недостатком прототипа также является высокий уровень жесткости.

Поэтому предпочтительным вариантом изготовления несущей конструкции является применение простейших плоских фигур в виде окружности, а при наличии толщины стенки у окружности, она превращается в кольцо. Соответственно, в объемном отображении кольцевое поперечное сечение имеет полый цилиндр. Не случайно, в строительстве полые цилиндры в виде бетонных труб или их образующих сегментов являются несущими конструкциями подземных коммуникаций: тоннелей метрополитена, путепроводов, водопроводов и т.д. Геометрически полый цилиндр обладает определенными степенями свободы для возможности регулирования свойств: прочности и пористости конструкции. Увеличивая толщину стенки полого цилиндра можно повышать прочность, а уменьшая толщину стенки можно увеличивать пористость, а также демпфирующие свойства за счет понижения модуля упругости конструкции.

Для оценки демпфирующей способности в различных стандартах вводятся различные показатели. Так, для полых цилиндрических конструкций введено понятие кольцевой жесткости, для которой разработаны методы определения и управления [21].

При промышленном использовании цилиндрических полых конструкций стремятся обычно обеспечить больший уровень кольцевой жесткости, что обусловлено желанием не допустить больших деформаций при эксплуатации этих конструкций.

Однако при изготовлении имплантатов ставится обратная задача: обеспечить пониженную жесткость, что улучшает демпфируемость. Именно поэтому стараются уменьшить модуль упругости имплантата, чтобы приблизить его значение к модулю упругости костной ткани.

Кольцевая жесткость (ring stiffness) определяется формулой

где Еo - модуль упругости материала, из которого изготовлена конструкция; I - момент инерции на единицу длины; с - характерный размер сечения трубы.

Из этой формулы видно, что кольцевая жесткость пропорциональна модулю упругости и моменту инерции. Это позволяет, в частности, оценить упругость самой конструкции, опираясь на модуль упругости материала и конфигурацию системы [22].

Следует рассмотреть моменты инерции тел, имеющих форму полого цилиндра и полой призмы квадратного сечения.

Момент инерции определяется по формулам:

Для кольцевого круглого сечения Ir=π(D4 - d4)/64=0,049 (D4 - d4).

Для полого квадратного сечения Is=(В4 - b4)/ 12=0,083 (В4 - b4),

здесь D и d - наружный и внутренний диаметры; В и b - соответственно, стороны квадратов, описывающих наружную и внутреннюю поверхности профиля (прототип).

Можно приравнять габариты круглого и квадратного сечений: В=D и b=d. Тогда Is/Ir=0,083 / 0,049=1,7.

Если обратиться к формуле (1), то окажется, что кольцевая жесткость круглого сечения окажется в 1,7 раза меньше такого же по внешним габаритам квадратного сечения.

Как было показано выше, кольцевая жесткость круглого сечения окажется в 1,7 раза меньше такого же по внешним габаритам квадратного сечения, свойственного прототипу.

Технической проблемой, на решение которой направлено изобретение, является обеспечение уровня поперечной устойчивости и уменьшение уровня жесткости при улучшении упругих свойств ячеистой структуры имплантатов.

Технический результат заключается в улучшении упругих характеристик ячеистой структуры имплантатов.

Технический результат достигается тем, что ячеистая структура имплантата выполнена в виде объемной решетки с расположением узлов на поверхности пространственных фигур, соединенных перемычками. Она отличается тем, что пространственными фигурами являются полые цилиндры, имеющие толщину стенки, а перемычки представляют собой зоны соприкосновения полых цилиндров по их наружной поверхности, полые цилиндры расположены рядами, при этом в двух соседних рядах оси полых цилиндров ортогональны друг другу.

Технический результат достигается также тем, что что зоны соприкосновения в поперечных сечениях полых цилиндров являются точками соприкосновения и распространяются на толщину стенки полых цилиндров.

Технический результат достигается также тем, что зоны соприкосновения распространяются на часть толщины стенок полых цилиндров.

Технический результат достигается также тем, что оси полых цилиндров, расположенных в одном ряду, совпадают с осями цилиндров такого же ряда, расположенного после соседнего ряда.

Технический результат достигается также тем, что оси полых цилиндров, расположенных в одном ряду, смещены относительно осей цилиндров такого же ряда, расположенного после соседнего ряда на величину половины расстояния между полыми цилиндрами.

Технический результат достигается также тем, что ячеистая структура имплантата выполнена из титана или титанового сплава.

Как было отмечено выше, полые цилиндры обладают лучшими упругими характеристиками, чем пересечения в виде полых квадратов. Размещение полых цилиндров в ортогональных рядах позволяет выровнять уровень свойств в сечении имплантата: они становятся одинаковыми по ширине и длине.

Наличие зон соприкосновения позволяет обеспечить соединение рядов цилиндров и обеспечить целостность конструкции.

В одном из вариантов зоны соприкосновения в поперечных сечениях полых цилиндров являются точками соприкосновения. У этого варианта есть положительное свойство: здесь достигается наименьшая плотность конструкции в целом, что приводит к меньшему значению модуля упругости системы. Точечное соединение допустимо при изготовлении узлов и деталей, что доказывается применением метода точечной сварки.

В другом варианте зоны соприкосновения распространяются на толщину стенки полых цилиндров. Этот вариант позволяет получить большую прочность соединения рядов, так как точечный контакт заменяется на объемный.

В третьем варианте зоны соприкосновения распространяются на часть толщины стенок полых цилиндров. Этот вариант позволяет реализовать полезные признаки первого и второго вариантов.

Следует отметить, что каналами для прорастания живой ткани являются как полости цилиндров, так и промежутки между внешними поверхностями полых цилиндров, что является дополнительным положительным свойством.

Оси полых цилиндров, расположенных в одном ряду, совпадают с осями цилиндров такого же ряда, расположенного после соседнего ряда. Это позволяет передавать нагрузку вдоль ряда полых цилиндров при отсутствии напряжений изгиба в ортогональном ряду.

В другом варианте оси полых цилиндров, расположенных в одном ряду, смещены относительно осей цилиндров такого же ряда, расположенного после соседнего ряда на величину половины расстояния между полыми цилиндрами. Это позволяет частично перераспределить нагрузку в соседних рядах.

В настоящее время металлические имплантаты стараются изготавливать из материалов, биологически совместимых с организмом человека. Поэтому предлагаемая пористая структура для медицинских имплантатов предпочтительно выполнена из титана или титанового сплава.

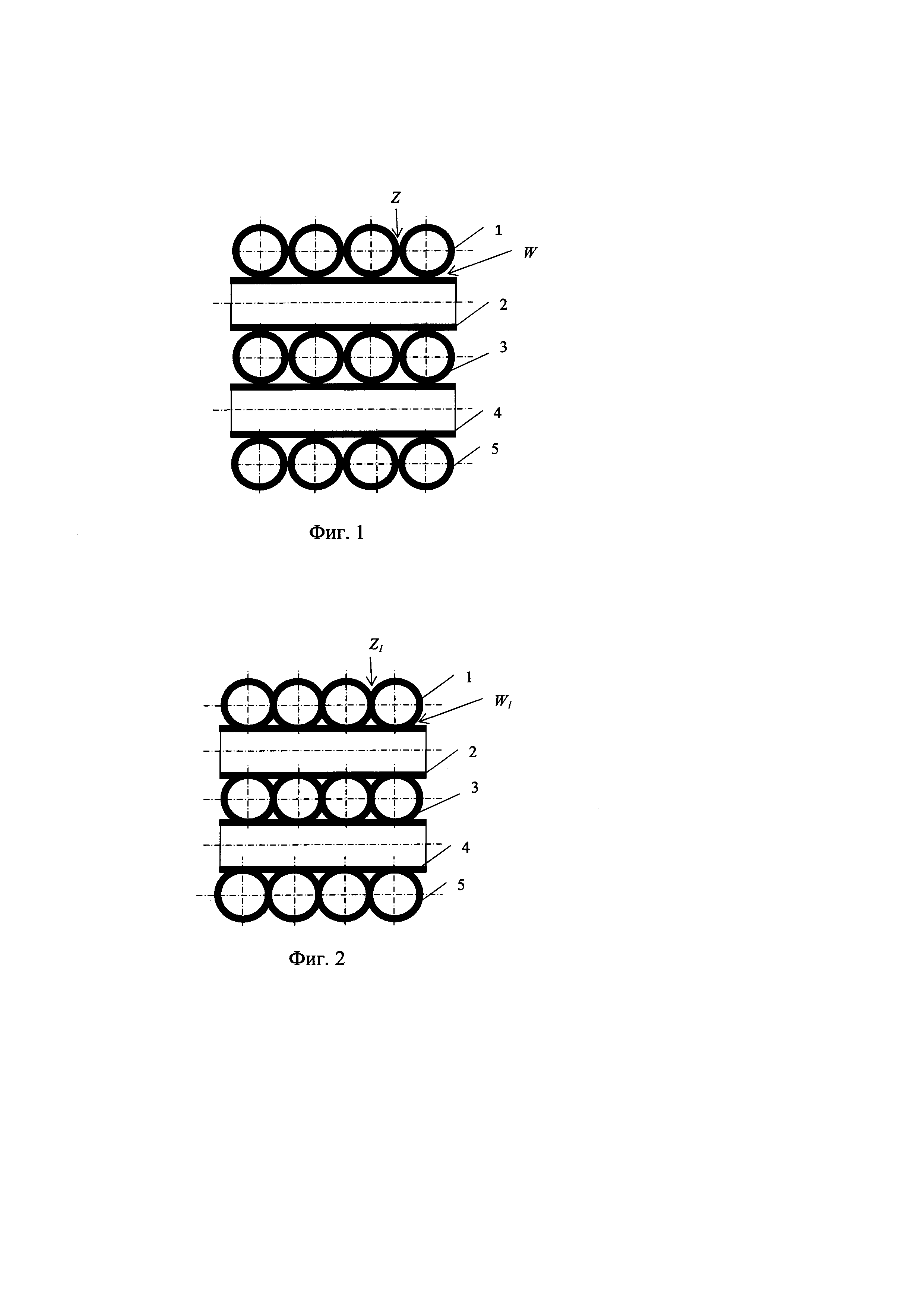

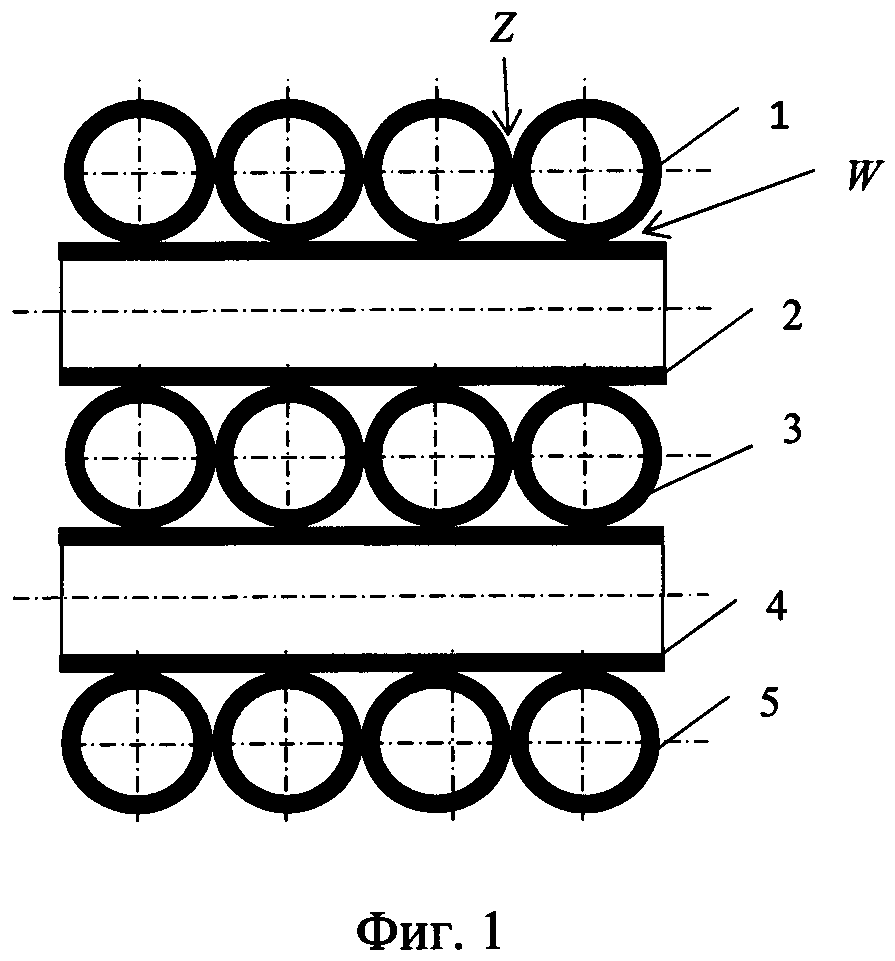

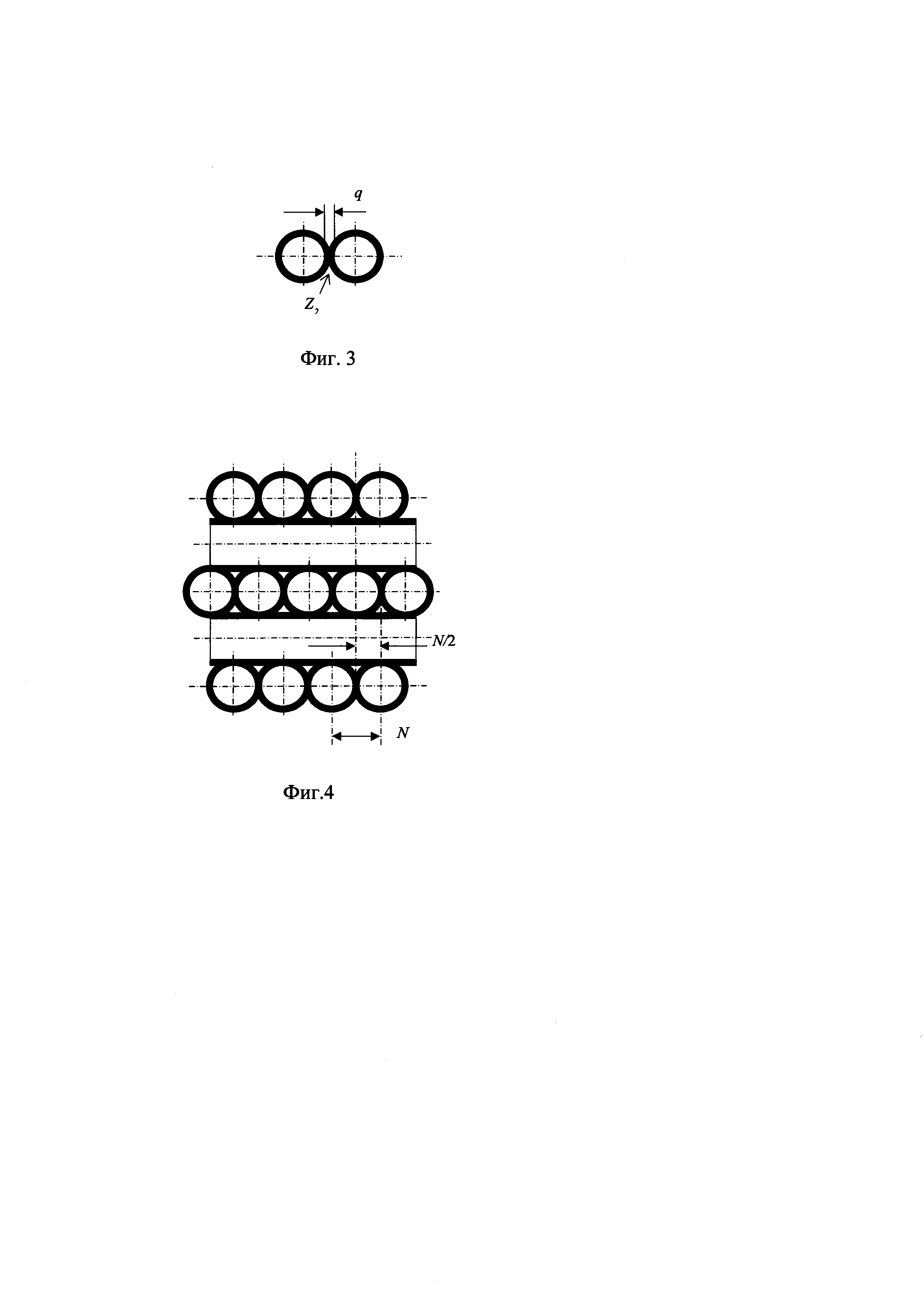

На фиг. 1 представлен общий вид предлагаемой ячеистой структуры при наличии точечных контактов между рядами, на фиг. 2 показан вариант распространения контакта на объемные зоны на толщину стенки полых цилиндров. Фиг. 3 иллюстрирует вариант соприкосновения двух полых цилиндров при частичном пересечении их наружных поверхностей. На фиг. 4 отображено смещение рядов на величину половины расстояния между отдельными полыми цилиндрами.

Предлагаемая ячеистая структура имплантатов выполнена в виде объемной решетки с расположением узлов на поверхности пространственных фигур и соединенных перемычками (фиг. 1). Пространственными фигурами являются полые цилиндры 1, имеющие толщину стенки, а перемычки представляют собой зоны (точки) соприкосновения Z и W полых цилиндров по их наружной поверхности, полые цилиндры расположены рядами 1-5, при этом в двух соседних рядах, например, 1 и 2, оси полых цилиндров ортогональны друг другу.

На фиг. 1 зоны соприкосновения в поперечных сечениях полых цилиндров являются точками соприкосновения Z и W. Как видно из рисунка, в этом случае площадь соприкосновения оказывается достаточно мала.

Она увеличена в другом варианте исполнения (фиг. 2). Здесь зоны соприкосновения распространяются на толщину стенки полых цилиндров. Если предыдущий вариант мог быть реализован применением метода точечной сварки, то этот вариант может быть реализован применением одним из методов аддитивных технологий. Полые цилиндры расположены рядами 1-5, при этом зоны соприкосновения Z1 и W1 представляют собой не точки, а объемные образования.

В первом варианте исполнения при точечном контакте расстояние между внутренними поверхностями полых цилиндров q равнялось двум толщинам их стенок s, т.е. q=2s. Во втором варианте исполнения q=s. Соответственно есть промежуточный вариант исполнения, в котором s<q<2s. Этот вариант отображен на фиг. 3, стрелка Z2 показывает на частичное перекрытие стенок двух полых цилиндров.

На фиг. 1-3 было показано, что оси полых цилиндров, расположенных в одном ряду, совпадают с осями цилиндров такого же ряда, расположенного после соседнего ряда.

На фиг. 4 показано, что расстояние между полыми цилиндрами равно N, а оси полых цилиндров, расположенных в одном ряду, смещены относительно осей цилиндров такого же ряда, расположенного после соседнего ряда на величину половины расстояния между полыми цилиндрами, то есть смещены на величину N/2.

ЛИТЕРАТУРА

1. Патент RU 2397738. Протез сустава из титанового сплава. Заявка: 2007135065/14, 27.02.2006. Опубликовано: 27.08.2010 Бюл. №24. Автор(ы): БАЛИКТАЙ Севки (DE), КЕЛЛЕР Арнольд (DE). Патентообладатель(и): ВАЛЬДЕМАР ЛИНК ГМБХ унд КО. КГ (DE). МПК A61F 2/36.

2. Патент RU 2383654. Наноструктурный технически чистый титан для биомедицины и способ получения прутка из него. МПК C22F 1/18, В82В 3/00. Заявка: 2008141956/02, 22.10.2008. Опубликовано: 10.03.2010. Бюл. №7. Валиев Р.З., Семенова И.П., Якушина Е.Б., Салимгареева Г.X. Патентообладатель: Уфимский государственный авиационный технический университет", ООО "НаноМеТ".

3. Тарасов А.Ф., Алтухов А.В., Шейкин С.Е., Байцар В.А. Моделирование процесса штамповки заготовок имплантатов с применением схем интенсивного пластического деформирования. Вестник Пермского национального исследовательского политехнического университета. Механика. 2015. №2. С. 139-150.

4. Логинов Ю.Н. Развитие методов математического моделирования пластической деформации металлических пористых сред. Научно-технические ведомости СПбПУ. Естественные и инженерные науки. 2005. №40. С. 64-70.

5. Логинов Ю.Н., Потапов А.И., Шалаев Н.А. Влияние температуры и скорости деформации на упрочнение титановой губки. Титан. 2012. №3 (37). С. 36-42.

6. Патент RU 2673795. Способ производства пористых имплантатов на основе металлических материалов /Логинов Ю.Н., Попов А.А., Беликов С.В., Степанов С.И. Заявл. 12.04.2017.

7. Гилев М.В., Зверев Ф.Н., Волокитина Е.А., Антониади Ю.В., Беликов С.В., Степанов С.И., Логинов Ю.Н. Аугментация костных внутрисуставных дефектов ячеистыми титановыми остеозамещающими материалами, полученными на базе 3d печати. Экспериментальное исследование. В книге: Травма 2017: мультидисциплинарный подход. Сборник тезисов Международной конференции. 2017. С. 84-85.

8. Гилев М.В., Волокитина Е.А., Логинов Ю.Н., Голодное А.И., Степанов С.И., Антониади Ю.В., Измоденова М.Ю., Зверев Ф.Н. Оптимизация аугментации костных дефектов титановыми ячеистыми имплантатами в оперативной травматологии и ортопедии. Вестник Уральской медицинской академической науки. 2017. Т. 14. №4. С. 435-442.

9. Патент US 2017252165 (А1). Опубл. 2017-09-07. Porous implant structures. SHARP JEFFREY [US]; JANI SHILESH С [US]; GILMOUR LAURA J [US]; LANDON RYAN L [US]. Заявитель(и): SMITH & NEPHEW INC [US] МПК 61F2/28; A61F 2/30. Заявка US 201715603936 20170524

10. Патент RU 2576610. Пористые структуры имплантатов. МПК A61L 27/56. Авторы ШАРП Джеффри (US), ДЖАНИ Шилеш (US), ГИЛМОР Лора (US), ЛЭНДОН Райан (US). Патентообладатель: СМИТ ЭНД НЕФЬЮ, ИНК. (US) Заявка: 2012109229/15, 19.08.2010. Дата публикации заявки: 27.09.2013. Опубл.: 10.03.2016.

11. Патент US 2004243237. Surgical implant. Опубл. 2004-12-02. UNWIN PAUL [GB]; BLUNN GORDON [GB]; JACOBS MICHAEL HERBERT [GB]; ASHWORTH MARK ANDREW [GB]; WU XINHUA [GB]. Заявитель(и): они же и STANMORE IMPLANTS WORLDWIDE LIMITED. МПК A61F 2/28; A61F 2/30; A61F 2/44; A61L 27/00; A61L 27/04; A61L 27/06; A61L 27/56; A61F 2/00. Номер заявки: US 20040486627, 20040622.

12. Патент RU 2305514. Способ изготовления хирургического имплантата (варианты) и хирургический имплантат. Заявка 2004107133/14. МПК: A61F 002/28. Опубликовано: 10.09.2007. Заявитель Стэнмор Имплантс Уорлдвайд ЛТД. Авторы: АНВИН Пол (GB), БЛАНН Гордон (GB), ДЖЕКОБС Майкл Герберт (GB), ЭШВОРТ Марк Эндрю (GB), ВУ Ксинхуа (GB).

13. Патент US 7674426. Porous metal articles having a predetermined pore character. GROHOWSKI JOSEPH А JR [US] Заявитель: PRAXIS POWDER TECHNOLOGY, INC. МПК: B22F 3/11. Опубл. 2010-03-09. Дата приоритета: 2004-07-02.

14. Патент US 2011125284 (А1). Опубл. 2011-05-26. Improvements in or Relating to Joints and/or Implants. GABBRIELLI RUGGERO, TURNER IRENE GLADYS, BOWEN CHRISTOPHER RHYS, MAGALINI EMANUELE. Заявитель(и): они же и UNIVERSITY OF BATH, RENISHAW PLC. МПК: A61F 2/02; A61F 2/30; B23P 17/00. Заявка US 20080994666, 20080908

15. Seyed Mohammad Ahmadi, Saber Amin Yavari, Ruebn Wauthle, Behdad Pouran, Jan Schrooten, Harrie Weinans, Amir A. Zadpoor. Additively Manufactured Open-Cell Porous Biomaterials Made from Six Different Space-Filling Unit Cells: The Mechanical and Morphological Properties. Materials. 2015, V. 8. P. 1871-1896.

16. Loginov Yu.N., Golodnov A.I., Stepanov S.I., Kovalev E.Yu. Determining the Young's modulus of a cellular titanium implant by FEM simulation. AIP Conference Proceedings. 2017. V. 1915. N 030010

17. Loginov Y., Stepanov S., Khanykova E. Effect of pore architecture of titanium implants on stress-strain state upon compression. Solid State Phenomena. 2017. V. 265 SSP. P. 606-610.

18. Loginov Y., Stepanov S., Khanykova C. Inhomogeneity of deformed state during compression testing of titanium implant. MATEC Web of Conferences. 2017. V. 132. N. 03009.

19. Гилев M.B., Волокитина E.A., Логинов Ю.Н., Голоднов А.И., Степанов С.И., Антониади Ю.В., Измоденова М.Ю., Зверев Ф.Н. Оптимизация аугментации костных дефектов титановыми ячеистыми имплантатами в оперативной травматологии и ортопедии. Вестник Уральской медицинской академической науки. 2017. Т. 14. №4. С. 435-442.

20. Yong-Keun Ahn, Hyung-Giun Kim, Hyung-Ki Park, Gun-Hee Kim, Kyung-Hwan Jung, Chang-Woo Lee, Won-Yong Kim, Sung-Hwan Lim, Byoung-Soo Lee. Mechanical and microstructural characteristics of commercial purity titanium implants fabricated by electron-beam additive manufacturing. Materials Letters. V. 187 (2017). P. 64-67.

21. Патент CN 202252397. Light metal tube with high ring stiffness / SHOUSHAN LI; SHUGUANG ZHANG. МПК E21F 7/00; F16L 58/08; F16L 58/10; F16L 9/04. Заявка CN 20112417121 U от 2011.10.21. Опубл. 2012-05-30.

22. Yang С, Wang F., Wang G. Using ring stiffness to calculate the elastic modulus of steel-plastic composite pre-insulated pipe. Advanced Materials Research. 2012. V. 581-582(1). P. 602-605.