Результат интеллектуальной деятельности: Способ изготовления деталей из композиционных материалов

Вид РИД

Изобретение

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно оболочек вращения для силовых конструкций.

При изготовлении оболочек из композиционных материалов (КМ) осуществляют кольцевую намотку предварительно пропитанной связующим ленты материала на оправку, конфигурация наружной поверхности которой соответствует конфигурации внутренней поверхности оболочки.

Известен способ изготовления деталей из композиционных материалов, включающий намотку пропитанной связующим ленты на жесткую формообразующую оправку (см. И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр. 446-449).

Известный способ позволяет изготавливать высокопрочные конусообразные оболочки вращения, толщина стенки которых практически не меняется по длине детали.

Однако применение этого способа показало, что он не позволяет получить требуемую монолитную структуру материала детали, без расслоений и вспучиваний по толщине и длине намотанного пакета.

Установлено, что наличие расслоений и вспучиваний материала обусловлено недостаточно плотным контактом между слоями ленты в процессе намотки пакета композиционного материала, из-за недостаточно высокой деформативности наматываемой ленты.

Известен также способ изготовления деталей из композиционных материалов, включающий намотку пропитанной связующим ленты на жесткую формообразующую оправку с нагревом ленты под воздействием температуры на поверхность ленты в локальной зоне перед нанесением на оправку (см. патент РФ №2412051), являющийся наиболее близким аналогом к предлагаемому изобретению.

Ленту изготавливают из полос пропитанной связующим угольной ткани, сшивая внахлест концы полос ткани между собой.

Намотку ленты осуществляют с воздействием температуры на поверхность ленты в локальной зоне перед нанесением на оправку.

В известном способе воздействие температуры на поверхность ленты в локальной зоне перед нанесением на оправку позволяет уменьшить вязкость связующего и увеличить деформативность ленты, и тем самым обеспечить при намотке плотный контакт между слоями наматываемого пакета композиционного материала.

Однако после препарации деталей при контрольно-выборочных испытаниях было обнаружено, что в структуре материала имеются местные несплошности и искривления слоев, неравномерно расположенные по толщине и длине намотанного пакета, что ухудшает структуру материала, соответственно снижает качество изготовления и является недопустимым для деталей особо ответственных силовых конструкций, так как возможна потеря прочности при силовом нагружении конструкции.

Выяснено, что недостаточно качественная структура материала связана с состоянием ленты в момент намотки на оправку.

Выявлено, что на участке ленты со сшитыми внахлест концами полос ткани перед намоткой на оправку происходит сужение и коробление ленты, которое и приводит при намотке к местным несплошностям и искривлениям слоев материала.

Установлено, что сужение и коробление ленты обусловлено деформацией ленты из-за температурного воздействия на поверхность ленты в зоне нахлеста полос ткани, обладающей меньшей прочностью, по сравнению с остальной поверхностью ленты, из-за наличия ослабляющих отверстий под нить, сшивающую полосы ткани.

При этом не исключается возможность обрыва ленты в зонах сшивки полос ткани из-за подгорания сшивающих нитей под действием на них температуры.

Таким образом, известные способы не позволяют получить качественную однородную и монолитную структуру материала без местных несплошностей и искривлений слоев материала, что приводит к снижению качества изготовления оболочек вращения.

Технической проблемой изобретения является обеспечение качественного изготовления оболочек вращения за счет усовершенствования технологического процесса.

Технический результат заключается в получении требуемой однородной и монолитной структуры материала оболочек вращения без местных несплошностей и искривлений слоев материала.

Технический результат достигается тем, что в способе изготовления деталей из композиционных материалов, включающем изготовление ленты из полос пропитанной связующим угольной ткани, сшивая внахлест концы полос ткани между собой, и намотку ленты на жесткую формообразующую оправку с воздействием температуры на поверхность ленты в локальной зоне перед нанесением на оправку, при намотке на оправку перед прохождением каждого участка ленты со сшитыми концами полос ткани через локальную зону температурного воздействия температурное воздействие на поверхность ленты прерывают, после прохождения указанного участка ленты через локальную зону температурного воздействия температурное воздействие на поверхность ленты возобновляют.

Температурное воздействие на поверхность ленты осуществляют при помощи обогревающих плит.

Температурное воздействие на поверхность ленты прерывают, размыкая обогревающие плиты.

Намотку осуществляют с воздействием на поверхность ленты температуры 50-70°С.

Температурное воздействие на поверхность ленты осуществляют в локальной зоне, длиной 400-500 мм.

Температурное воздействие на поверхность ленты не осуществляют на участке, длиной 180-200 мм.

Воздействие температуры на поверхность ленты в локальной зоне перед нанесением на оправку позволяет уменьшить вязкость связующего и увеличить деформативность ленты, что необходимо для обеспечения при намотке плотного контакта между слоями наматываемого пакета композиционного материала.

Прерывание температурного воздействия на поверхность ленты позволяет исключить сужение и коробление ленты на участках со сшитыми концами полос ткани, ослабленных наличием отверстий под нить, сшивающую полосы ткани, а также исключить возможность обрыва ленты в зонах сшивки полос ткани из-за подгорания сшивающих нитей под действием на них температуры.

Возобновление температурного воздействия на поверхность ленты после прохождения при намотке участка ленты со сшитыми концами полос ткани через локальную зону температурного воздействия позволяет продолжить процесс уменьшения вязкости связующего и увеличения деформативности ленты на участках между нахлестами полос ткани.

Осуществление температурного воздействия на поверхность ленты при помощи обогревающих плит, размещенных с обеих сторон ленты, позволяет наиболее просто и качественно осуществлять двустороннее температурное воздействие на поверхность ленты.

Прерывание температурного воздействия на поверхность ленты, временно размыкая обогревающие плиты, позволяет исключить в процессе намотки ленты необходимость частого включения и выключения ламп нагрева обогревающих плит, что положительно сказывается на их работоспособности.

Осуществление намотки с воздействием на поверхность ленты температуры 50-70°С является оптимальным для достижения достаточного уменьшения вязкости связующего и требуемого увеличения деформативности ленты на участках между нахлестами полос ткани.

Осуществление температурного воздействия на поверхность ленты в локальной зоне, длиной 400-500 мм, является оптимальным с точки зрения исключения чрезмерного увеличения габаритов обогревающих плит.

Длина участка 180-200 мм, на котором не осуществляется температурное воздействие на поверхность ленты, является достаточной для гарантированного исключения возможности местного сужения и коробления ленты.

Данная последовательность операций позволяет получить требуемую структуру материала и тем самым обеспечить технический результат.

Структура материала деталей, изготовленных по данному способу, является оптимальной с точки зрения обеспечения требуемой прочности.

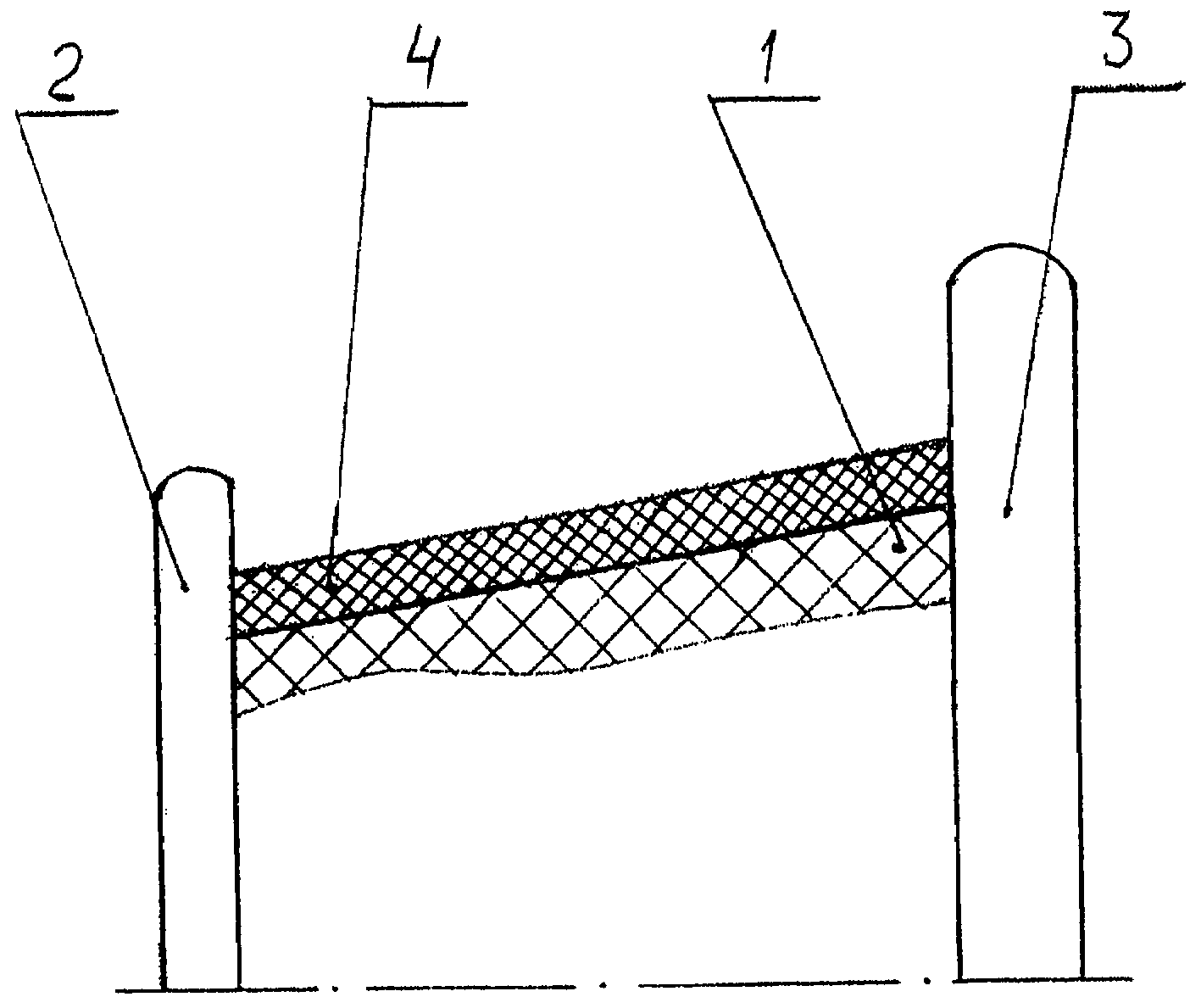

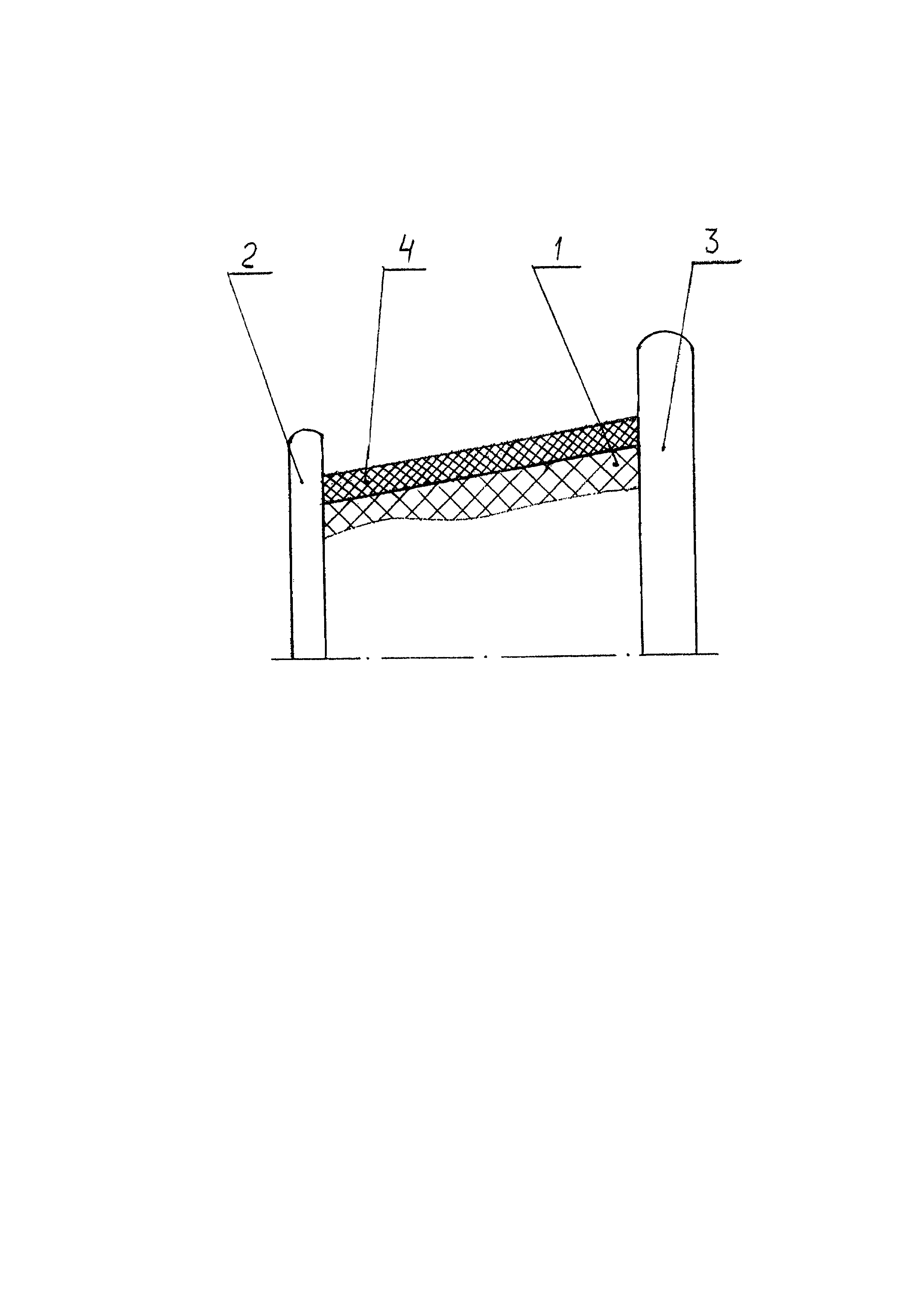

На чертеже показана схема нанесения композиционного материала на оправку.

Изготовление деталей из КМ предлагаемым способом осуществляется следующим образом.

Угольную ткань марки УРАЛ-Т-22Р пропитывают термореактивным связующим, марки СФ-010 в пропиточной машине и наматывают на гильзы в рулоны.

Пропитанную ткань разрезают по направлению основы на полосы, шириной 90,0-130,0 мм, из которых изготавливают ленту требуемой длины.

При изготовлении ленты наматывают на кассету конец первой полосы ткани, к которой подшивают вторую полосу ткани и так далее.

Полосы ткани сшивают между собой хлопчатобумажной нитью в два сложения, соединяя внахлест концы полос ткани.

Ширина нахлеста должна составлять 180-200 мм, при этом в краях лент, уложенных друг на друга и на резиновую подложку, прокалывают шилом отверстия под иглу, диаметром 2,5-3,0 мм.

Проводят монтаж жесткой формообразующей конусообразной оправки 1, выполненной в виде оболочки вращения переменного диаметра, при этом устанавливают на оправку 1 и скрепляют с ней крышку 2 и фланец 3.

Устанавливают кассету с лентой в намоточный станок и заправляют ленту в натяжитель намоточного станка.

За натяжителем ленты намоточного станка, непосредственно перед оправкой 1, с обеих сторон ленты устанавливают две содержащие лампы нагрева поворотные обогревающие плиты, обеспечивающие воздействие на поверхность ленты температуры 50-70°С с двух сторон в локальной зоне, длиной 400-500 мм (не показано).

Закрепляют конец ленты на оправке 1 у крышки 3 и осуществляют 2-3 оборота оправки 1 без подачи суппорта намоточного станка, для надежного закрепления ленты на оправке 1.

Затем производят намотку ленты на оправку 1, обеспечивая требуемую скорость вращения оправки (3,0-5,0 оборотов в минуту) и усилие натяжения (60,0-125 кгс) ленты, выходящей из натяжителя намоточного станка.

Намотку ленты осуществляют с переменным шагом намотки 4,0-4,5 мм на оборот оправки, выбираемым в зависимости от угла конусности оправки.

Переменность шага намотки обеспечивается соответствующей подачей суппорта намоточного станка вдоль оправки 1 по направлению намотки.

После выхода ленты из натяжителя намоточного станка, непосредственно перед нанесением ленты на оправку, при помощи обогревающих плит осуществляют воздействие на поверхность ленты температуры 50-70°С с двух сторон в локальной зоне, длиной 400-500 мм, смыкая обогревающие плиты.

Намотка всех зон заготовки лентой производится с включенными плитами обогрева.

Перед прохождением каждого участка ленты со сшитыми концами полос ткани, длиной 180-200 мм, через локальную зону нагрева температурное воздействие на поверхность ленты прерывают, размыкая обогревающие плиты.

После прохождения указанного участка ленты со сшитыми концами полос ткани через локальную зону температурного воздействия температурное воздействие на поверхность ленты возобновляют, смыкая обогревающие плиты.

Во время остановки вращения оправки или обрыва ленты температурное воздействие обогревающих плит автоматически отключается.

Не позднее чем через 24 часа после окончания намотки осуществляют режим отверждения заготовки 4, для чего помещают оправку 1 с заготовкой 4 в гидроклав с эластичной диафрагмой.

Отверждение производят под воздействием требуемой температуры, вакуума и давления рабочей среды в пределах 37-47 кгс/см2.

Использование изобретения позволяет повысить качество изготовления из КМ деталей для силовых конструкций за счет улучшения структуры материала и повышения прочности, что подтверждено при практическом применении предлагаемого способа.