Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ШЛАМОВ

Вид РИД

Изобретение

Изобретение относится к переработке цинксодержащих отходов, а именно шламов и пылей мокрых и сухих газоочисток доменного, мартеновского, конверторного, электросталеплавильного и других производств, и может быть использовано в черной и цветной металлургии.

Применение эффективных технологий по переработке образующихся на предприятиях металлургии промышленных отходов является одной из важнейших задач.

В конверторном производстве стали в зависимости от состава сырья, конструкции печей и условий плавки на тонну стали образуется 12-25 кг тонкодисперсной пыли, которая при мокрой очистке отходящих газов превращается в шлам, содержащий до 46-50% Fe2O3, что позволяет их рассматривать как ценное металлургическое сырье. Утилизация такого продукта затруднена из-за большой влажности, мелкодисперсного состава и наличия окислов цинка.

Содержание цинка в шламах металлургического производства составляет 1-14%, Его повышенное содержание в исходном сырье приводит к снижению стойкости футеровки, к образованию настылей в доменной печи и разрушению агломерата, из-за чего резко ухудшаются газодинамические условия доменного процесса и уменьшается производительность доменных печей. При утилизации таких пылей присадкой их в агломерационную шихту происходит накопление цинка в получаемом агломерате. Поэтому при подготовке к утилизации шламов кислородно-конвертерного цеха, пыли дуговых сталеплавильных печей электросталеплавильного цеха, шламов доменных газоочисток с повышенным содержанием цинка необходимо наряду с обезвоживанием и окускованием предусмотреть его обесцинкование.

Обезвоживание по традиционной технологии сложно и громоздко, связано с взрывоопасной термической сушкой, а окускование брикетированием или гранулированием осложнено дефицитом приемлемых связующих веществ и не решает проблемы присутствия оксидов цинка без последующего высокотемпературного восстановительного обжига.

Известна многоступенчатая технология утилизации железо цинкосодержащих шламов, предусматривающая термическую сушку цинкосодержащих шламов или их смеси с пылями в барабанной сушилке, смешивание высушенной смеси с углеродистым восстановителем, гранулирование смеси в тарельчатом грануляторе, высокотемпературную обработку в обжиговой печи при температуре 910-1100° с применением природного газа и угля, при котором оксиды железа восстанавливаются до металлического железа, а соединения цинка испаряются. Цинксодержащую пылегазовую смесь отводят из реакционной зоны обжиговой печи в количестве 70-80% от общего объема цинксодержащей пылегазовой смеси, пропускают через котел-утилизатор тепла, отгоняют цинк и улавливают возгоны цинка с получением товарного цинкового продукта (RU №2269580 МПК С22В 1/216, С22В 7/00, С22В 19/30, опубл. 10.02.2006).

Недостатками этого способа являются применение энергозатратной и взрывоопасной технологии сушки шлама и многоступенчатость процесса окускования, являющегося отдельной стадией высокотемпературного обжига.

Техническая проблема, решаемая предлагаемым изобретением, заключается в утилизации железо цинкосодержащих отходов металлургического производства и разработке эффективной технологии с получением продукта без примеси цинка - (феррококса), пригодного для использования в доменных и сталеплавильных агрегатах.

Существующая проблема решается тем, что в известном способе переработки цинксодержащих отходов металлургического производства, включающем их осушивание, смешивание осушенного шлама с углеродистым восстановителем, высокотемпературную обработку полученной смеси при температуре до 1100°, восстановление оксидов железа до металлического железа и испарение цинка, отличающийся тем, что осушивание шлама осуществляют в смесителе-дозаторе путем адсорбционного обезвоживания мелкозернистым буроугольным полукоксом взятом в соотношении 1:(1,5-2), затем отделяют увлажненный буроугольный кокс путем пневмосепарации и направляют его в промежуточный бункер, а осушенный шлам, смешанный с углеродистым восстановителем в соотношении 1:(0,5-1), подвергают термохимическому окускованию в печи с вращающимся подом, полученный после обжига феррококс охлаждают и сортируют на классы.

Технический результат, получаемый в результате использования изобретения, заключается в утилизации отходов металлургического производства и получении продукта - феррококса с удаленным цинком и металлизованным железом, пригодным к использованию в доменном производстве.

В качестве адсорбента был использован такой энергоноситель как твердый остаток пиролиза бурого угля - мелкозернистый буроугольный полукокса (БПК), который в настоящее время производится по технологии «Термококс-КС», на опытно-промышленной установке разреза Березовский-1 в г. Шарыпово Красноярского края. БПК обладает высокоразвитой и хорошо доступной пористой структурой и соответственно высокой адсорбционной способностью и высокими энергетическими свойствами.

Объем микропор пористой структуры БПК более чем в 10 превышает объем микропор в структуре каменноугольного кокса. В связи с этим адсорбционная способность БПК, близка по этому показателю к традиционным активным углям.

Определение гранулометрического состава БПК на приборе лазерной гранулометрии MALVERN-2000 показало, что он практически идентичен гранулометрии пробы шлама.

Результаты обезвоживания оценивались по показателю сыпучести материала (ГОСТ 25139-93). В основе определения соотношения БПК: шлам, необходимого для получения сыпучей смеси, лежат данные по влажности шлама и адсорбционной способности БПК.

Предварительные расчеты показали, что при данной влажности шлама и адсорбционной способности БПК их соотношение в смеси для достижения сыпучего состояния должно быть как 1:(1,5-2).

В то же время следует отметить, что плотность частиц БПК даже при условии заполнения всего пористого пространства адсорбированной влагой (1,42 г/см3) будет более чем 2,5 раза ниже плотности частиц конверторного шлама (3,8 г/см3). Это делает возможным их пневмосепарационное разделение, после которого БПК направляется на технолого-энергетическое использование, шлам - на термохимическое окускование для получения кускового железоуглеродистого компонента доменной шихты.

Смешивание осушенного шлама с углеродистым восстановителем (коксующиеся угли марок ГЖ и Ж) в массовом соотношении 1:(0,5-1) позволяет получить прочный кусковый материал. Выбор такого соотношения компонентов смеси базируется на представлениях о том, что в данном случае осушенный шлам является отощающей добавкой к коксующимся углям с высоким выходом летучих веществ и для получения прочного кускового материала необходимо иметь определенный уровень спекаемости смеси.

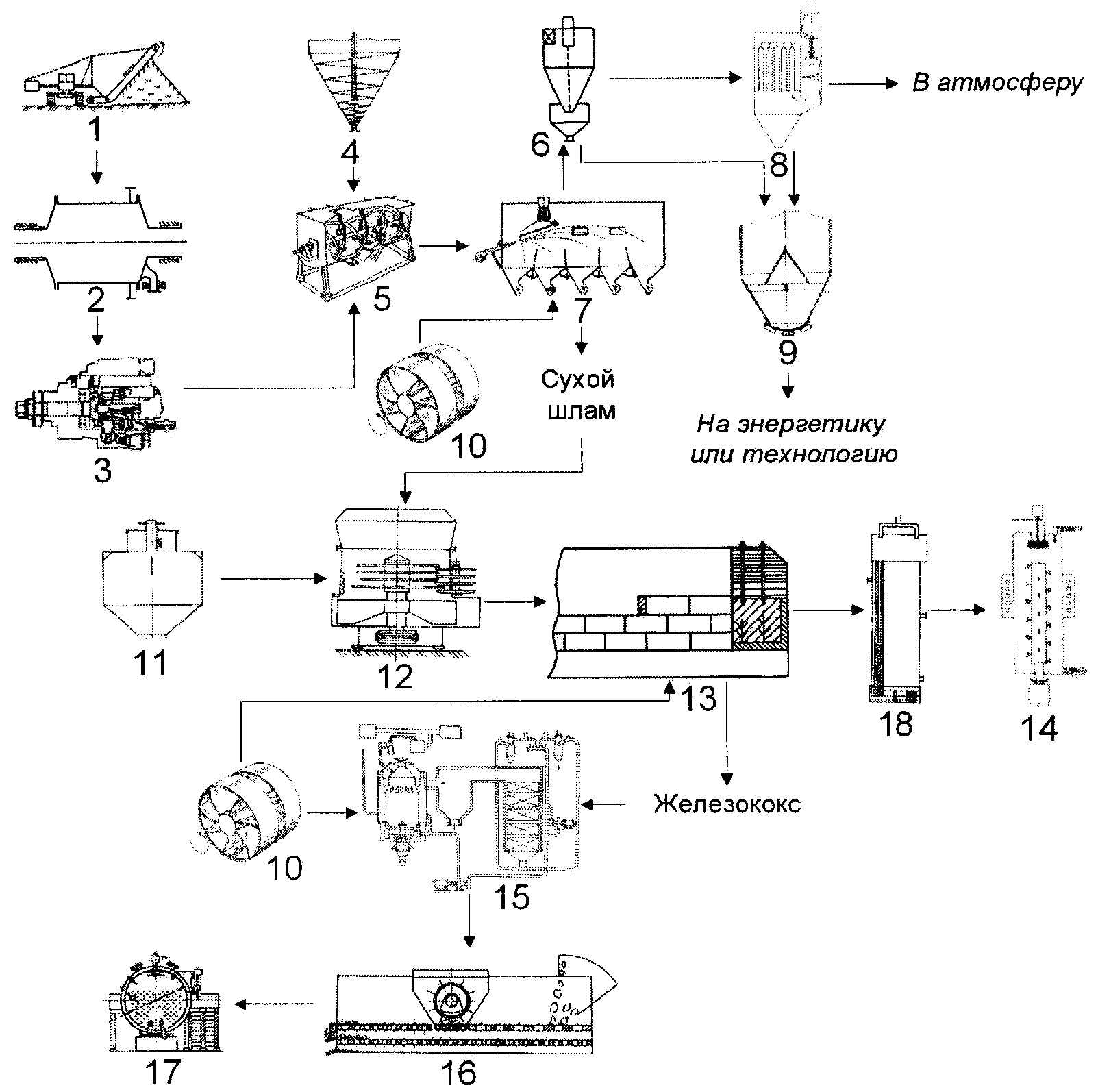

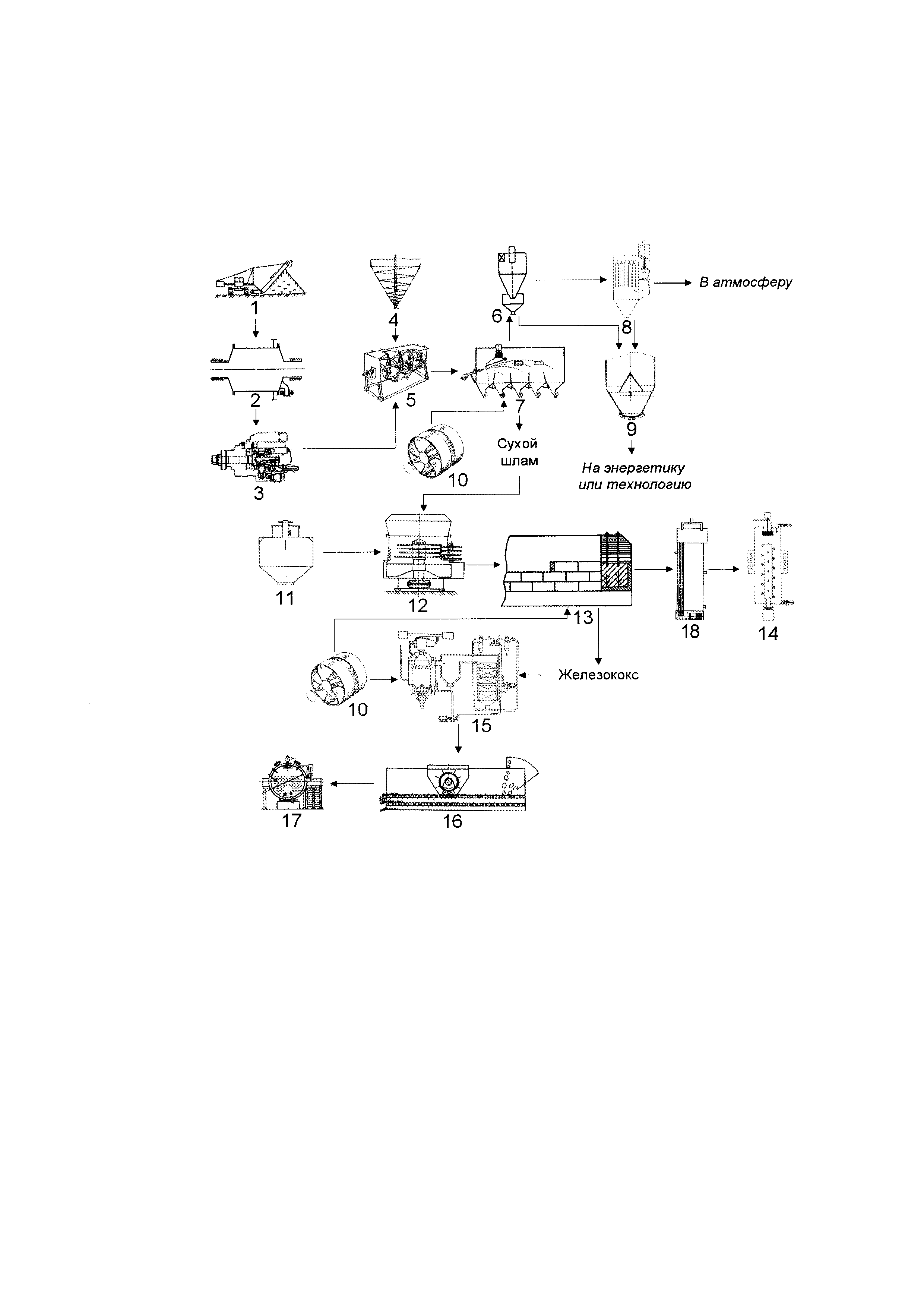

Предлагаемое изобретение иллюстрируется чертежом, где изображена принципиальная технологическая схема переработки цинксодержащих металлургических шламов.

На схеме изображены шламонакопитель 1, сгуститель 2, шламовый насос 3 для перекачки шлама, бункер 4 для хранения БПК, смеситель-адсорбер 5, циклон 6 для удаления более легких частиц пыли, пневмоклассификатор 7 для отделения увлажненного БПК от шлама, рукавный фильтр 8, бункер 9 для отделенного увлажненного БПК, воздуходувка 10 для пневмосепаратора, бункер 11 для углеродистого восстановителя, смеситель 12 для смешивания осушенного шлама и углеродистого восстановителя, печь с вращающимся подом 13 для коксования и получения кускового материала, газовая утилизационная бескомпрессорная турбина (ГУБТ) 14, установка сухого тушения кокса 15, устройство для сортировки феррококса 16, котел-утилизатор 17, конденсатор цинка 18.

Способ переработки осуществляется следующим образом.

Конверторный шлам (КШ) из шламонакопителя 1 поступает в сгуститель 2 и затем передается в смеситель-адсорбер 5, для контакта с мелкозернистым буроугольным полукоксом (БПК), выполняющим функцию адсорбента влаги, поступающим из бункера 4. Затем смесь БПК+КШ передается на разделение в пневмоклассификационную установку 7, откуда более легкий БПК через пылеотделительную систему (циклон 6, рукавный фильтр 8) поступает в бункер 9, откуда забирается на энерготехнологические нужды, а очищенный от пыли воздух сбрасывается в атмосферу. Более тяжелый шлам из пневмоклассификатора 7 переходит через дозирующее устройство в смеситель 12, туда же поступает из бункера 11 через дозирующее устройство углеродный восстановитель (коксующийся уголь). Составленная в заданном соотношении смесь подвергается термоокислительному коксованию в печи с вращающимся подом 13 в течение 5-7 часов. Полученный при конечной температуре 1100°С феррококс охлаждается в агрегате сухого тушения 15 с котлом-утилизатором 17 и сортируется на классы 0-10 мм, 25-10 мм и +25 мм. Тепло для коксования формируется за счет сжигания над слоем шихты в печи с вращающимся подом 13 выделяющихся газообразных продуктов. Одновременно на конечной стадии коксования (температуры 1050-1100°С) завершаются процессы восстановления окислов железа до Feмет и окислов цинка до Znмет, степень восстановления до Feмет составляет 85-94% масс, содержание ZnO - 0,008-0,017%. Продукты сгорания газа из печи с вращающимся подом, пройдя конденсатор цинка 18, где осуществляется сбор цинка, направляются на газовую утилизационную бескомпрессорную турбину (ГУБТ) 14 и затем сбрасываются в атмосферу.

Таким образом, разработан новый комплексный технологический энергосберегающий процесс кондиционирования железо

цинкосодержащих металлургических шламов нетермическим адсорбционным обезвоживанием и термохимическим окускованием с одновременным восстановлением при этом окислов железа и цинка, с получением продукта - феррококса, пригодного для использования в доменных и сталеплавильных агрегатах.

Способ переработки цинксодержащих металлургических шламов, включающий их осушивание, смешивание осушенного шлама с углеродистым восстановителем, высокотемпературную обработку полученной смеси при температуре до 1100°, восстановление оксидов железа до металлического железа и испарение цинка, отличающийся тем, что осушивание шлама осуществляют в смесителе-дозаторе путем адсорбционного обезвоживания мелкозернистым буроугольным полукоксом, взятым в соотношении 1:1,5-2, после чего отделяют увлажненный буроугольный кокс путем пневмосепарации и направляют его в промежуточный бункер, а осушенный шлам, смешанный с углеродистым восстановителем в соотношении 1:0,5-1, подвергают термохимическому окускованию в печи с вращающимся подом, при этом полученный после обжига феррококс охлаждают и сортируют по классам.