Результат интеллектуальной деятельности: СПОСОБ НАСТРОЙКИ ТОКАРНОГО СТАНКА ДЛЯ ТОЧЕНИЯ ДЕТАЛИ

Вид РИД

Изобретение

Предлагаемое изобретение относится к обработке металлов резанием и может быть использовано при точении наружных поверхностей валов и кольцевых деталей типа втулок, установленных на оправке, в крупносерийном и массовом производстве.

Известен способ подналадки резца при обработке делением припуска между черновым и чистовым резцами, включающий определение величины износа одним резцом и перемещение другого резца в радиальном направлении на величину износа (авторское свидетельство СССР №1126381, МПК В23В 29/00, В23В 1/00, 30.11.1984).

Недостатком способа является работа чернового и чистового резцов на одинаковой скорости резания и подаче, что не обеспечивает режима наибольшей производительности и минимального износа одного из резцов.

Наиболее близким по технической сущности к заявляемому изобретения является способ настройки металлорежущих станков с раздельными приводами главного движения и движения подачи на оптимальные режимы резания, включающий выбор эталонного резца, измерение его ЭДС, выравнивание за счет режимов резания ЭДС рабочего резца в процессе резания, при этом начальные режимы резания устанавливают по инструменту со средними режущими способностями в качестве эталона и увеличивают подачу при снижении ЭДС рабочего резца и уменьшают скорость резания при увеличении ЭДС (авторское свидетельство СССР №831383, В23В 25/06, 25.05.1981).

Недостатки способа: способ позволяет улучшить стабильность стойкости рабочего резца, но не гарантирует выполнение диаметра детали в пределах допуска при данной длине обработки, так как этот параметр не контролируется в процессе резания. Кроме того, при увеличении подачи резца ухудшается шероховатость обработанной поверхности, что снижает качество поверхностного слоя детали. К недостатку следует также отнести необходимость использования станков с раздельными приводами главного движения и подачи.

Технический результат выражается в обеспечение при точении диаметра детали в пределах допуска при заданной длине обработки и шероховатости обработанной поверхности.

Технический результат достигается тем, что выбирают эталонный резец и эталонный режим резания и выполняют обработку детали рабочим резцом с возможностью изменения этого режима, при этом эталонный резец и эталонный режим резания выбирают из условия обеспечения заданной длины обработки и диаметра детали в пределах допуска при наибольшей скорости резания, а в процессе точения рабочим резцом измеряют диаметр детали и при его отклонениях от эталонных значений изменяют скорость резания.

Новым в изобретении является то, что эталонный резец и эталонный режим резания выбирают из условия обеспечения заданной длины обработки и диаметра детали в пределах допуска при наибольшей скорости резания, а в процессе точения рабочим резцом измеряют диаметр детали и при его отклонениях от эталонных значений изменяют скорость резания.

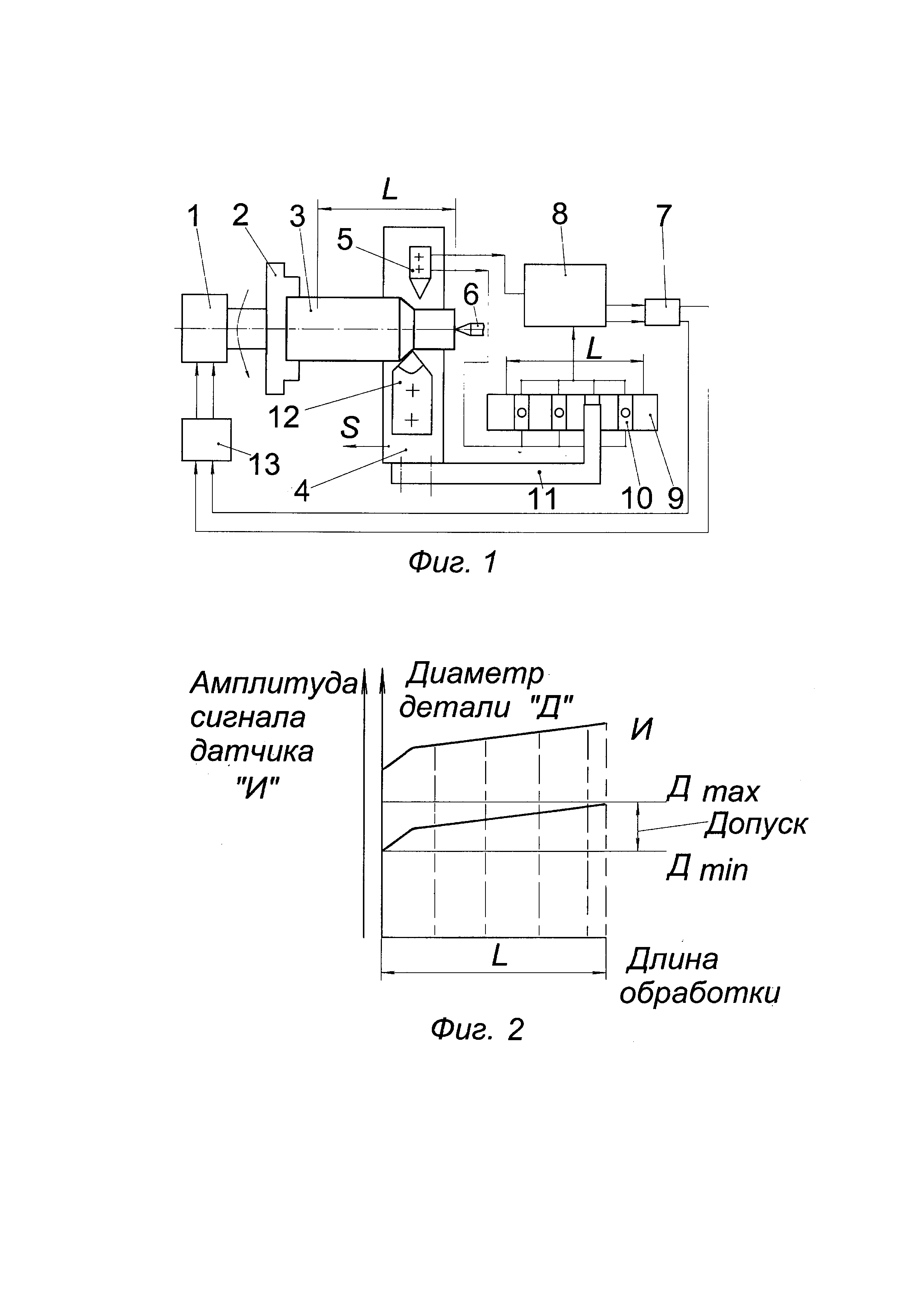

На фиг. 1 представлена схема реализации предложенного способа с использованием устройства для дискретного изменения скорости резания, где обозначены

1 - двигатель главного движения и подачи; 2 - патрон; 3 - деталь;

4 - суппорт; 5 - датчик измерения диаметра детали; 6 - задний центр;

7 - выключатель; 8 - устройство сравнения; 9 - линейка;

10 - выключатели; 11 - кронштейн; 12 - резец; 13 - регулятор частоты вращения двигателя.

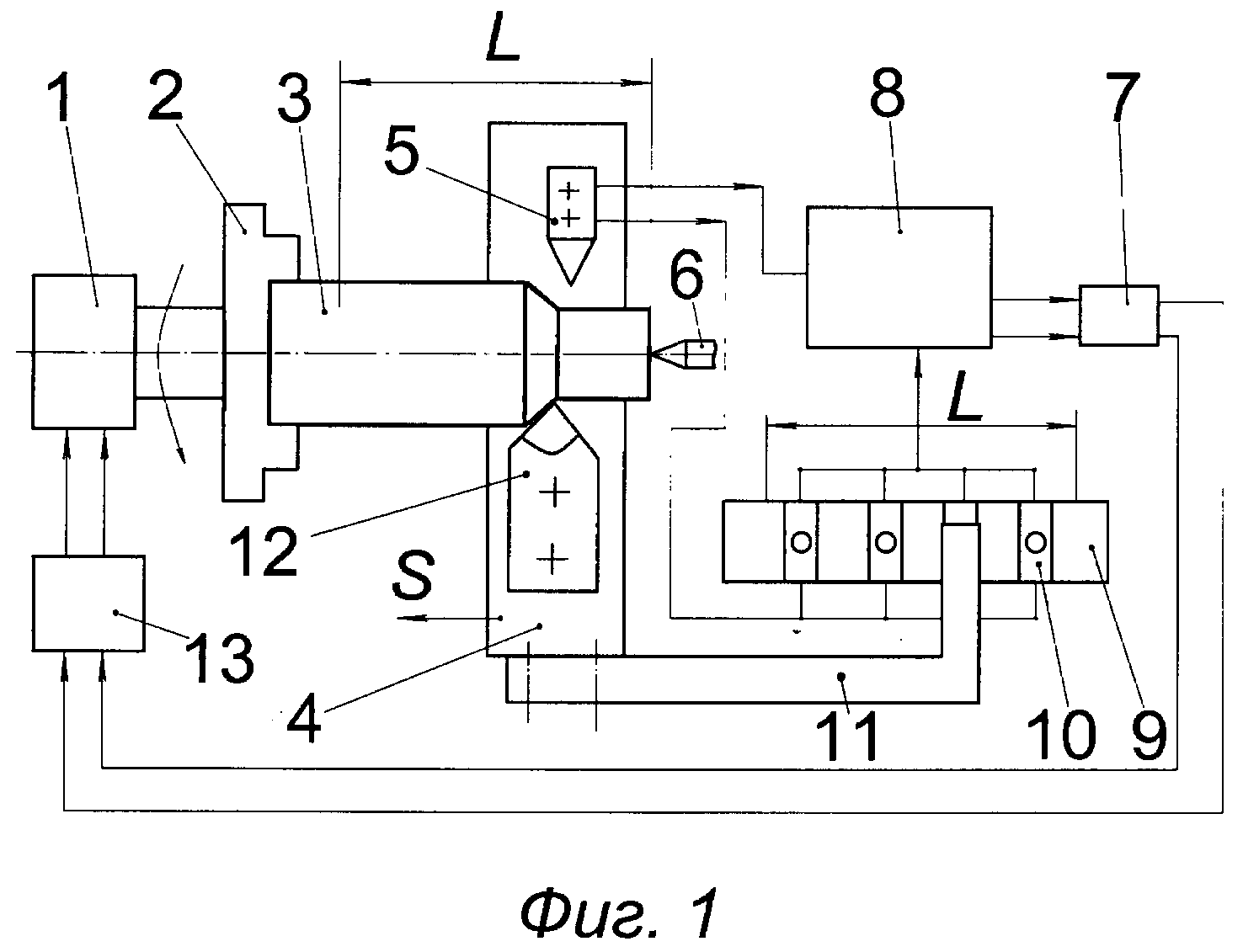

На фиг. 2 изображены зависимости диаметра детали и амплитуды сигнала датчика от длины обработки.

Способ выполняют в следующем порядке.

Сначала выбирают эталонный резец и эталонный (начальный) режим резания, для чего используют твердосплавные резцы со средней режущей способностью, устанавливают на станке подачу S, в зависимости от вида обработки (предварительная или окончательная) и глубину резания, гарантирующую снятие дефектов поверхностного слоя от предыдущей обработки. На станине станка или вне его закрепляют линейку 9 длиной L, соответствующей длине обработки. Через определенные расстояния на линейке 9 вдоль длины L закрепляют выключатели 10, срабатывающие при воздействии на них кронштейна 11, соединенного с суппортом 4, при движении последнего с подачей S.

Закрепляют резец 12 в резцедержателе суппорта 4, включают устройство сравнения 8 и выключают подачу сигнала с устройства сравнения на регулятор частоты вращения двигателя 13 выключателем 7. Устанавливают и закрепляют на суппорте 4 датчик измерения диаметра 5.

Обрабатывают деталь 3 с выбранной скоростью резания и геометрическими параметрами резца 12. Кронштейн 11, воздействуя на выключатели 10, последовательно включает датчик 5, который посылает сигнал в запоминающий блок устройства сравнения 8. После окончания обработки измеряют диаметр детали в сечениях, соответствующих расстояниям, зафиксированным на линейке 9, и строят зависимости диаметра детали 3 и амплитуды сигнала от длины обработки L.

Берут следующий резец и обрабатывают деталь с увеличенной скоростью резания, если измеряемый диаметр детали не вышел за пределы допуска, в противном случае уменьшают скорости резания; при необходимости изменяют геометрические параметры резца (передний и задний углы, радиус при вершине резца).

Резец, режимы резания, гарантирующие заданную длину обработки и диаметр детали в пределах допуска при наибольшей скорости резания, а также соответствующая зависимость амплитуды сигнала датчика от длины обработки будут являться эталонными, при этом выбранная зависимость диаметра от длины обработки не должна содержать участок его резкого увеличения в конце точения, характеризующий начало катастрофического износа резца. Выбранную зависимость амплитуды сигнала от длины обработки оставляют в устройстве сравнения, а остальные аннулируют.

Выключателем 7 подключают устройство сравнения к регулятору частоты вращения двигателя 13 и производят обработку партии деталей рабочими резцами. Датчик (например, индукционный) при его включении последовательно измеряет диаметр детали и выдает сигнал, который сравнивается в устройстве сравнения с эталонным, и в случае отклонения выделяется сигнал рассогласования положительной или отрицательной полярности, поступающий на регулятор частоты вращения двигателя 13, увеличивающий или уменьшающий ее, вследствие чего изменяется скорость резания детали.

Настройка станка по эталонному резцу и режиму с наибольшей скоростью резания при контроле диаметра детали в процессе обработки обеспечивают максимальную производительность и требуемую точность изготовления детали.

Способ настройки токарного станка для точения детали, включающий выбор эталонного резца со средней режущей способностью, установление эталонного режима резания при точении детали этим резцом и последующую обработку партии деталей рабочими резцами на указанном режиме резания с возможностью его изменения, отличающийся тем, что в качестве эталонной выбирают наибольшую скорость резания при обеспечении заданной длины обработки и диаметра детали в пределах допуска, а полученный профиль детали используют как эталон при точении рабочими резцами партии деталей, у которых в процессе точения измеряют диаметр, при этом в случае его отклонения от эталонных значений изменяют скорость резания.