Результат интеллектуальной деятельности: ВЫСОКОТЕМПЕРАТУРНОЕ УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ И ФИЛЬТРОВАНИЯ ПЫЛИ, ВЫСОКОТЕМПЕРАТУРНАЯ СИСТЕМА ДЛЯ УДАЛЕНИЯ И ФИЛЬТРОВАНИЯ ПЫЛИ И СПОСОБ НЕПРЕРЫВНОГО УДАЛЕНИЯ И ФИЛЬТРОВАНИЯ ПЫЛИ

Вид РИД

Изобретение

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к области фильтрования нефтяного газа и удаления пыли во время пиролиза (коксования) угля, преобразования угля в жидкость, пиролиза нефтяных сланцев и пиролиза биомассы при высокой температуре, составляющей 200~1200°C, в частности, к области пиролиза угля, где пиролиз угля происходит при типично высокой температуре, составляющей 300~750°C, и области пиролиза биомассы, где пиролиз биомассы происходит при типично высокой температуре, составляющей 250~500°C, а также относится к высокотемпературному устройству для удаления и фильтрования пыли, высокотемпературной системе для удаления и фильтрования пыли и способу удаления и фильтрования пыли для угольного газа.

Предшествующий уровень техники настоящего изобретения

В области пиролиза угля известны высокотемпературный пиролиз и пиролиз при умеренно низкой температуре. Основным процессом для высокотемпературного пиролиза является коксование, а основным процессом для пиролиза при умеренно низкой температуре является получение полукокса. В вышеупомянутых двух процессах имеется мало пыли, так как шихта в коксовой печи является относительно статичной, а полукокс находится в блоках. Следовательно, удаление пыли в случае угольного газа фактически не представляет проблемы. Однако эти два процесса также характеризуются относительно низким выходом смолы. В том случае, когда на размолотый уголь приходится более 70%, наибольшими проблемами с процессом пиролиза, в ходе которого имеет место максимальное извлечение смолы из угля, являются высокое содержание пыли (приблизительно 1000 г пыли на каждый произведенный 1 кубический метр угольного газа при нормальных условиях) и высокое содержание смолы (приблизительно 2000 г смолы на каждый произведенный 1 кубический метр угольного газа при нормальных условиях) в угольном газе. Стандартные мешочные фильтры не подходят для фильтрования такого угольного газа при такой температуре. При этом альтернативным решением становится фильтр для летучей золы. Процессы преобразования угля в газ и угля в жидкость с относительно низким содержанием пыли могут успешно функционировать с таким фильтром, даже несмотря на его короткий рабочий цикл и высокие затраты на обслуживание, но такой фильтр является недостаточным или неидеальным в случае угольного газа, характеризующегося одновременно высоким содержанием пыли и высоким содержанием смолы. Без использования общих средств предварительного нагревания и регенерации для фильтра его работа будет очень короткой и тяжелой, при этом регенерация фильтрующего элемента будет затруднительной. Без использования двух или более комплектов переключаемых фильтров функционирование фильтрующего устройства на протяжении длительного времени становится невозможным, даже при условии обратной продувки (которая заключается в удалении пыли, прилипающей к внешней поверхности фильтрующего элемента, когда он осуществляет фильтрование, чтобы не дать пыли слишком быстро сформировать толстый фильтрационный осадок на поверхности фильтрующего элемента, снизить сопротивление фильтра и увеличить межрегенерационный период фильтра, но это не эквивалентно регенерации). На протяжении одного дня фильтр не может работать в течение более 5 часов из-за потери фильтрующей способности, поскольку толстый фильтрационный осадок, содержащий смолу и пыль, покрывает поверхность фильтрующего элемента, что вызывает остановку пиролизного устройства. Известно предложение использовать ультразвуковую волну для очистки. Однако очистка при помощи ультразвуковой волны применяется в случае небольшого количества филирующих элементов (от двух-трех до нескольких десятков), что является неэффективным и дорогостоящим. Кроме того, существует высокая вероятность того, что фильтрующие элементы могут быть повреждены во время демонтажа и дальнейших манипуляций. Поэтому такой способ сам по себе может привести к банкротству предприятия. Однажды мы открыли фильтр, и он загорелся сам по себе с быстрым повышением температуры. Фильтрующий элемент частично сгорел, но это послужило для нас своего рода вдохновляющей идеей.

Исходный материал в виде каменноугольной смолы, получаемой при умеренно низкой температуре, характеризуется высоким отношением содержания углерода к водороду, а также высоким содержанием ненасыщенных олефинов и ароматических углеводородов. Из-за этого свойства каменноугольной смолы, получаемой при умеренно низкой температуре, такой угольный газ, скорее всего, изменится физически или химически при столкновении со средой, которая имеет температуру ниже или выше его температуры пиролиза. В частности, в случае низкотемпературной среды газообразная смола будет осаждаться из угольного газа, а именно жидкая каменноугольная смола будет покрывать поверхность среды, а в случае высокотемпературной среды каменноугольная смола в угольном газе будет испытывать проблемы, связанные с глубоким пиролитическим крекингом, в ходе которого макромолекулы становятся микромолекулами, и коксованием, в ходе которого молекулы смолы карбонизируются в результате потери водорода, конденсации ненасыщенных олефинов и удлиненных углеводородных цепей. Затем при поступлении угольного газа в среду фильтра, если фильтр является холодным, смола будет конденсироваться на фильтре и, вероятно, слипнется с пылью и, таким образом, быстро заблокирует фильтрующий элемент, и, если внутри фильтра имеются локальные участки с повышенной температурой, газообразная смола будет подвергаться глубокому пиролитическому крекингу, в ходе которого частицы газа становятся твердыми коксованными частицами, которые будут осаждаться в микропорах фильтрующего элемента и микропорах фильтрационного осадка, связанного с поверхностью фильтрующего элемента и образованного на ней, и, следовательно, заблокируют микропоры, в результате чего быстро увеличивается разница давлений газа до и после фильтрующего элемента и, следовательно, быстро уменьшается фильтрующая способность. Конденсация ненасыщенных олефинов приводит к образованию больших молекул смолы и позволяет газовой смоле стать жидкой смолой, которая имеет тенденцию слипаться с пылью и, следовательно, быстро утолщает фильтрационный осадок, при этом жидкая смола имеет тенденцию блокировать микрополости фильтрующего элемента и фильтрационного осадка, быстро и значительно снижая фильтрующую способность.

В патенте с заявкой №99122833.2 и публикацией № CN 1267562 A раскрывается «Способ фильтрования синтетического газа и устройство для его осуществления». Используется пара стержневых фильтров. Каждый фильтр содержит сторону впуска для приема горячего нефильтрованного синтетического газа, подлежащего фильтрованию, и сторону выпуска для выпуска фильтрованного синтетического газа. Один корпус может быть использован для размещения двух фильтров, или отдельные корпуса могут быть предусмотрены для каждого из фильтров. Воздух для горения попеременно подают в каждый из стержневых фильтров для сжигания окисляемых частиц, осажденных на фильтре, при этом другой фильтр функционирует для фильтрования нефильтрованного синтетического газа. Один или более переключаемых клапанов соединены со средством подачи воздуха для горения, чтобы осуществлять попеременную подачу воздуха для горения к каждому из стрежневых фильтров.

В патенте с заявкой №201510456351.8 и публикацией № CN 105056647 A раскрывается, что в камере для входящего газа и камере для отходящего газа предусмотрены нагревательные средства 2 и 3, чтобы предотвратить конденсацию влаги и осаждение смолы. Нагревательное средство представляет собой электрический трубчатый нагреватель.

В патенте с заявкой №201220127866.5 и публикацией № CN 202620953 U раскрывается система для очистки высокотемпературного содержащего смолу газа, которая содержит систему обратной продувки. При запуске системы для очистки высокотемпературного газа система обратной продувки функционирует в качестве системы предотвращения конденсации влаги для фильтрующего элемента 1С01 внутри фильтра 1С путем нагнетания газа для предварительного нагревания (т.е. средства предварительного нагревания).

В патенте с заявкой №201520068853.9 и публикацией № CN 204779504 U раскрывается нагревательное средство (500) для печного газа, которое используется для высокотемпературного средства (300) фильтрования газа, при этом если температура на впуске газа, подлежащего фильтрованию, опускается ниже температуры на выпуске печного газа из установки (100) для крекинга угля, нагревательное устройство поддерживает нагрев газа, подлежащего фильтрованию, в диапазоне от 0~50°C.

В патенте с заявкой №201410202555.4 и публикацией № CN 103961954 A раскрывается пылеудалитель для фильтрования горючей пыли высокой температуры, который используется для высокотемпературного содержащего смолу газа. Пылеудалитель содержит фильтрующий механизм, содержащий камеру для входящего газа и камеру для отходящего газа, и снабжен средством регенерации, которое осуществляет подачу газа с низким содержанием кислорода.

Вышеописанные патенты в определенной степени решают некоторые проблемы, однако им также присущи недостатки, описание которых приведено ниже. 1. В двух патентах с публикациями №№ CN 1267562 A и CN 105056647 A раскрывается использование электрических нагревательных средств, при этом наибольшая проблема электрических нагревательных средств заключается в том, что электрический нагрев работает посредством излучения, которое нагревает периферию, но с ограниченным теплообменом, что приводит к значительным колебаниям температуры на различных частях, из чего следует, что будут высокотемпературные участки и низкотемпературные участки, так что при поступлении газообразной смолы в угольном газе в фильтр на некоторых участках будет происходить осаждение смолы, тогда как на других участках будет происходить конденсация и коксование смолы. В результате фильтр будет характеризоваться сниженной фильтрующей способностью. В патенте с публикацией № CN 202620953 U нагревательное средство фактически использует средство обратной продувки для нагревания. Однако из-за очень тонкой трубы для газа и малого количества газа, выпускаемого в результате периодического действия клапанов обратной продувки, входящих в состав средства обратной продувки, происходит не только ограничение энергии теплового обмена, но и средство обратной продувки для нагревания является всего лишь вспомогательным нагревательным средством, которое лишь обеспечивает небольшой вспомогательный нагрев фильтрующего элемента, но не может предварительно разогреть весь фильтр, и, следовательно, далеко от удовлетворения требования предварительного нагревания, при этом оно не может быть применено к крупным устройствам, В патенте с публикацией № CN 204779504 U нагревание представляет собой фактически вторичное вспомогательное нагревание для угольного газа, но не предварительное нагревание для фильтра, и такое вторичное нагревание может вызывать конденсацию и коксование каменноугольной смолы в угольном газе. 2. В патенте с публикацией № CN 1267562 A регенерацию фильтрующего элемента осуществляют просто с использованием воздуха. В некоторых случаях это может создать угрозу безопасности, но при надлежащем контроле такой подход может быть приемлемым. Однако в случае регенерации фильтрующих элементов фильтра с использованием большого количества газа (например, равного или превышающего 3000 м3/ч) небольшому количеству воздуха сложно равномерно окислять соответствующие филирующие элементы или поддерживать одинаковую температуру, при этом, как только количество воздуха станет большим, может произойти взрыв. В патенте с публикацией № CN 103961954 A раскрывается средство регенерации, которое подает газ с низким содержанием кислорода. Решение из этого патента может осуществлять регенерацию фильтра, но не раскрывает то, как газ с низким содержанием кислорода подают, или как горючий газ и регенерационный газ перемешаются, разделяются и подаются отдельно. Фактически, это может не работать. При этом отсутствуют средства для предварительного нагревания фильтра. Следовательно, невозможно обеспечить непрерывную работу фильтра.

В некоторых из вышеперечисленных патентов предлагается механизм предварительного нагревания для фильтра, но этот механизм предварительного нагревания просто разогревает лабораторные или небольшие фильтры и не предназначен для фильтров большого объема, необходимых для фильтрования угольного газа, который характеризуется большим объемом, высоким содержанием пыли и высоким содержанием смолы, не говоря уже о том, что внутри фильтра большого объема (например, равного или превышающего 100 м3) необходимо поддерживать определенную температуру предварительного нагревания, и насколько важна и значима постоянная общая температура внутри фильтра для процесса фильтрования. Без предварительного нагревания фильтра его фильтрующие элементы будут быстро заблокированы в результате слипания осажденной смолы и пыли. Аналогично, без предварительного нагревания общей большой полости фильтра его фильтрующие элементы также будут заблокированы отложениями в виде порошкообразного кокса, которые образуются при пиролизе и коксовании газообразной смолы в угольном газе из-за локально высоких или низких температур, и которые будут блокировать микропоры в фильтрующих элементах и фильтрационном осадке, или может иметь место случай, когда макромолекулярная сжиженная смола, образованная посредством конденсации, и осажденная смола слипаются с пылью, формируя тем самым быстро растущий и плотный фильтрационный осадок, и сжиженная смола будет быстро блокировать микропоры в фильтрационном осадке и фильтрующих элементах. В любом случае фильтрующая способность фильтра будет быстро снижаться, при этом также неизбежны частые повреждения внутренних компонентов фильтра. Следовательно, фильтрующая функция устройства будет затруднена.

Без средства предварительного нагревания для разогрева фильтра, когда угольный газ с высоким содержанием пыли и высоким содержанием смолы входит в фильтр с низкой температурой, газообразная смола будет осаждаться из угольного газа и переходить из газообразного состояния в жидкое состояние, при этом как смола, так и пыль будут оставаться на поверхности фильтрующих элементов. Поскольку пыль слипается со смолой, очень сложно удалить пыль из фильтрующих элементов. Даже при использовании обратной продувки очень сложно удалить такую пыль из фильтрующих элементов, так как она отличается от обычной пыли. Во время фильтрования обычная пыль вначале создает слой пыли на поверхности фильтрующего элемента, а затем постепенно происходит утолщение и уплотнение слоя пыли с образованием относительно твердого покрытия, которое влияет на процесс фильтрования и именуется фильтрационным осадком. Фильтрационный осадок образуется постепенно, препятствуя фильтрованию, так как увеличивается сопротивление. В отношении обратной продувки обычной пыли следует отметить, что пыль на фильтрационном осадке, сформированном на фильтрующем элементе, с большой вероятностью выдувается при осуществлении обратной продувки. В случае смолы и пыли, которые совместно адсорбируются на фильтрующем элементе, как вяжущие вещества, они прилипают к поверхности фильтрующего элемента, как клей. Обратная продувка не оказывает на них какого-либо значительно влияния, так что фильтрационный осадок, сформированный из них, растет с удивительной скоростью. Вскоре смола и пыль в угольном газе создадут толстый и твердый фильтрационный осадок на внешней поверхности фильтрующего элемента. Наличие смолы будет быстро блокировать микропоры в фильтрационном осадке и фильтрующем элементе. Пройдет немного времени, и фильтр будет заблокирован. Если фильтр предварительно нагревается, но нагревание осуществляется вышеупомянутым способом, который в основном представляет собой нагревание излучением, может быть обеспечено лишь локальное нагревание, так как нагревание излучением зависит от расстояния, причем разница температур между расстоянием 0,1 м и расстоянием 2 м от источника теплового излучения может достигать 300°C или более. Различные температуры в различных частях фильтра большого объема будут приводить к локальному осаждению, пиролизу и коксованию смолы или конденсации смолы в фильтре, а также к локальной блокировке фильтрующих элементов в течение короткого периода времени, независимо от того, являются ли локальные температуры в фильтре низкими или высокими. Даже при наличии средства регенерации регенерация может не справляться с блокировкой, и поэтому непрерывное фильтрование по-прежнему невозможно. Различные локальные температуры также, скорее всего, создадут феномен навесов из пыли между фильтрующими элементами. Различные температуры приводят к различным значениям толщины фильтрационных осадков на фильтрующих элементах и различным эффектам обратной продувки. Созданные навесы могут иметь небольшой размер или быть массивными. Они могут фильтроваться некоторыми фильтрующими элементами, но для некоторых других фильтрующих элементов, фильтрующая способность которых снизилась, они могут быть непреодолимыми. Различные навесы из пыли между фильтрующими элементами, в свою очередь, приводят к различным значениям усилия расширения пыли на фильтрующих элементах. Это может привести к повреждению некоторых фильтрующих элементов, что непосредственно влияет на срок службы фильтра.

В случае, когда имеется только средство предварительного нагревания, но отсутствует средство регенерации, будет сложно осуществить регенерацию фильтра в течение короткого промежутка времени и экономически эффективным способом из-за блокировки, что отрицательно влияет на функционирование фильтра. Даже если имеется средство регенерации, которое при этом использует небольшое количество воздуха, через фильтрующие элементы может проходить только часть воздуха для регенерации. Иными словами, некоторые фильтрующие элементы регенерируются, а другие нет, аналогично короткому замыканию, или может случиться, что степени регенерации являются различными, так что время регенерации должно быть увеличено. При этом различные степени регенерации приводят к различным степеням удаления и падения навесов из пыли между фильтрующими элементами, а также различным поперечным усилиям, прикладываемым навесами из пыли между фильтрующими элементами, что также будет повреждать некоторые из фильтрующих элементов, непосредственно влияя на срок службы фильтра, не говоря уже о непрерывной работе. Непрерывное фильтрование по-прежнему будет невозможно даже со средствами предварительного нагревания и регенерации, если отсутствуют переключаемые фильтры.

Краткое раскрытие настоящего изобретения

Высокотемпературное устройство для удаления и фильтрования пыли содержит высокотемпературный фильтр для удаления пыли, в котором предусмотрен фильтрующий механизм, разделяющий внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону впуска и сторону выпуска угольного газа, отделенные друг от друга. Впускная труба для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан для угольного газа установлен на впускной трубе для угольного газа. Впускная труба для угольного газа сообщается со стороной впуска высокотемпературного фильтра для удаления пыли. Выпускная труба для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан для угольного газа установлен на выпускной трубе для угольного газа. Выпускная труба для угольного газа сообщается со стороной выпуска высокотемпературного фильтра для удаления пыли. Средство обратной продувки для фильтрования установлено на стороне выпуска высокотемпературного фильтра для удаления пыли. Высокотемпературное устройство для удаления и фильтрования пыли характеризуется тем, что оно содержит высокотемпературный фильтр для удаления пыли, а также средство предварительного нагревания и средство регенерации, предусмотренные для общего предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Цель предварительного нагревания высокотемпературного фильтра для удаления пыли заключается в том, чтобы, когда нефильтрованный угольный газ поступает в высокотемпературный фильтр для удаления пыли, путем нагревания высокотемпературного фильтра для удаления пыли, находящегося в холодном состоянии, предотвратить осаждение каменноугольной смолы из-за низкой температуры или локальных низких температур высокотемпературного фильтра для удаления пыли, в результате чего смола не будет слипаться с угольной пылью и, следовательно, фильтрующие элементы не будут быстро заблокированы, и предотвратить коксование газообразной смолы в микропорах фильтрационного осадка и фильтрующих элементов из-за локально высокой температуры высокотемпературного фильтра для удаления пыли, что предотвращает осаждение твердых частиц кокса и блокирование микропор. Цель регенерации высокотемпературного фильтра для удаления пыли заключается в том, чтобы путем подачи газа с низким содержанием кислорода (с содержанием кислорода 0,5-10%) вызвать окисление окисляемого гранулированного угольного порошка и вязких нефтепродуктов, осажденных на поверхности заблокированных фильтрующих элементов, в результате чего негорючие вещества падают в нижнюю часть стороны впуска фильтра и, таким образом, восстанавливается газопроницаемость фильтрующих элементов.

Средство предварительного нагревания для высокотемпературного фильтра для удаления пыли состоит из топливной трубы и клапана, воздуходувки, газопровода и клапана для газа, форсунки горелки, камеры сгорания, циркуляционного вентилятора, циркуляционной трубы и клапана для газа, и выпускной трубы для горячего газа для камеры сгорания. Выпускная труба для горячего газа для камеры сгорания сообщается со стороной впуска фильтра. Циркуляционный вентилятор сообщается с циркуляционной трубой, а также соединяется при помощи циркуляционной трубы для газа с камерой сгорания на одном конце и со стороной выпуска высокотемпературного фильтра для удаления пыли на другом конце. Средство предварительного нагревания использует циркуляционный газ и циркуляционную трубой для следующего: во-первых, использование большого количества циркуляционного газа, поскольку количество циркуляционного газа обычно в 3 раза или более превышает количество газа, полученное в результате обычного горения топлива в средстве предварительного нагревания, так что общее предварительное нагревание высокотемпературного фильтра для удаления пыли, в частности, характеризуется большим количеством газа, непосредственным контактом и нулевой мертвой зоной; во-вторых, снижение разницы температур между стороной впуска и стороной выпуска высокотемпературного фильтра для удаления пыли с использованием большого количества циркуляционного газа, чтобы более равномерно предварительно нагреть различные части всего высокотемпературного фильтра для удаления пыли с использованием тепла, выпускаемого со стороны выпуска высокотемпературного фильтра для удаления пыли, в результате чего различные части, включая фильтрующие элементы на различных участках, высокотемпературного фильтра для удаления пыли будут испытывать меньшее термическое напряжение и, следовательно, весь высокотемпературный фильтр для удаления пыли будет характеризоваться большим сроком службы; в-третьих, улучшение интенсивности теплообмена для всего высокотемпературного фильтра для удаления пыли, так как средство предварительного нагревания несет, очевидно, большее количество тепла, по сравнению с другими формами, в результате чего требуется меньшее количество времени для предварительного нагревания высокотемпературного фильтра для удаления пыли до требуемой сбалансированной температуры.

Сбросная труба для среды предварительного нагревания сообщается с выпускной трубой для горячего газа, связанной с камерой сгорания средства предварительного нагревания для высокотемпературного фильтра для удаления пыли. Сбросной клапан сообщается со сбросной трубой для среды предварительного нагревания. Сбросная труба и сбросной клапан для среды предварительного нагревания предусмотрены для сброса несгоревшей газовой смеси перед тем, как средство предварительного нагревания достигнет стабильного горения, и, когда горение является стабильным, для переключения подачи горячего газа, получаемого в результате горения, в высокотемпературный фильтр для удаления пыли. Это предотвращает поступление несгоревшей газовой смеси в высокотемпературный фильтр для удаления пыли и, следовательно, гарантирует безопасность высокотемпературного фильтра для удаления пыли.

Средство регенерации для высокотемпературного фильтра для удаления пыли состоит из циркуляционной трубы, циркуляционного вентилятора, воздуходувки, газосборной камеры и газосборной трубы. Газосборная труба соединена со стороной впуска высокотемпературного фильтра для удаления пыли. Клапан установлен на газосборной трубе. Циркуляционный вентилятор сообщается с циркуляционной трубой и соединяется при помощи циркуляционной трубы с газосборной камерой на одном конце и со стороной выпуска высокотемпературного фильтра для удаления, пыли на другом конце. Клапан установлен на циркуляционной трубе. Путем закрытия клапана со стороны выпуска угольного газа высокотемпературного фильтра для удаления пыли и открытия клапана на циркуляционной трубе газ из выпуска высокотемпературного фильтра для удаления пыли поступает в циркуляционную трубу системы регенерации. Количество циркуляционного газа и количество продувочного газа воздуходувки регулируют соответственно путем регулировки значений частоты вращения циркуляционного вентилятора и воздуходувки (например типичное общее количество газа составляет 6000-10000 м3/ч, и содержание кислорода составляет 0,5~5% для высокотемпературного фильтра для удаления пыли с 300 м2 фильтрующих элементов). С одной стороны, назначение и функция циркуляционной трубы средства регенерации являются аналогичными назначению и функции циркуляционной трубы для средства предварительного нагревания, т.е. большое количество газа, непосредственный контакт, нулевая мертвая зона и равномерное генерирование для всего фильтра. С другой стороны, сочетание большого количества газа и низкого содержания кислорода позволяет контролировать скорость окисления окисляемых частиц, осажденных на внешней поверхности фильтрующих элементов высокотемпературного фильтра для удаления пыли, и контролировать температуру во время регенерации фильтра, а также позволяет осуществлять равномерную регенерацию множества комплектов фильтрующих элементов внутри высокотемпературного фильтра для удаления пыли. Воздуходувка отвечает за подачу кислорода, а циркуляционный вентилятор отвечает за подачу потока большого объема циркуляционного газа без содержания кислорода или с очень низким содержанием кислорода. Поскольку содержание кислорода в газе поддерживается в безопасном диапазоне, гарантируется безопасное функционирование.

Сбросная труба и сбросной клапан для отходящего газа установлены на циркуляционных трубах средства предварительного нагревания и средства регенерации высокотемпературного фильтра для удаления пыли. Предпочтительно, клапан одностороннего действия установлен в верхней части сбросных труб для отходящего газа, чтобы только выпускать газ наружу, но не впускать вовнутрь, в результате чего обеспечивается плавный выпуск избыточного отходящего газа из сбросного отверстия.

Более предпочтительно, средство предварительного нагревания и средство регенерации для высокотемпературного фильтра для удаления пыли выполнены как одно целое и совместно используют один комплект средств. Иными словами, камера сгорания средства предварительного нагревания также является газосборной камерой средства регенерации, труба для горячего газа средства предварительного нагревания также является газосборной трубой средства регенерации, причем они совместно используют циркуляционную трубу, циркуляционный вентилятор и воздуходувку, при этом сбросная труба и сбросной клапан для отходящего газа установлены на циркуляционной трубе, и совместно используется клапан одностороннего действия в верхней части сбросной трубы для отходящего газа. Это является преимущественным в следующих аспектах. Помимо вышеупомянутого преимущества, предоставляемого циркуляционной трубой, предусмотренной для средства предварительного нагревания и средства регенерации, имеются следующие преимущества. Во-первых, снижено число компонентов, что сокращает инвестиционные и эксплуатационные затраты. Во-вторых, конструкция является более компактной, что экономит пространство. Циркуляционный вентилятор и циркуляционная труба предусмотрены для средства предварительного нагревания и средства регенерации высокотемпературного фильтра для удаления пыли. Циркуляционный газ поступает со стороны выпуска высокотемпературного фильтра для удаления пыли. Выходящий со стороны выпуска газ представляет собой почти не содержащий кислорода газ, в котором содержание кислорода резко снижено после сгорания горючих веществ в высокотемпературном фильтре для удаления пыли. После чего большая часть циркуляционного газа со стороны выпуска проходит через циркуляционную трубу и циркуляционный вентилятор в камеру сгорания, или газосборную камеру, а затем к стороне впуска высокотемпературного фильтра для удаления пыли после смешивания в трубе для горячего газа, или газосборной трубе. Очевидно, что такая конструкция делает средство предварительного нагревания и средство регенерации экономически конкурентоспособными по сравнению с другими формами. Нагревание и регенерация всей внутренней полости фильтра с использованием большого количества газа находятся вне конкуренции относительно других форм предварительного нагревания и регенерации. Теплообмен и регенерация характеризуются непосредственным контактом, большим количеством газа, нулевой мертвой зоной, равномерностью и управляемостью, высоким и интенсивным теплообменом, а также быстрой регенерацией, в результате чего значения температуры со стороны впуска и стороны выпуска фильтра находятся близко друг к другу на протяжении всего процесса предварительного нагревания и регенерации. Обычно, общая разница температур между стороной впуска и стороной выпуска составляет не более 20°C. Термическое напряжение внутри высокотемпературного фильтра для удаления пыли является очень небольшим, и поэтому фильтрующий механизм вряд ли будет поврежден, не говоря уже о локальных перепадах температуры. Кроме того, угольный газ будет характеризоваться относительно стабильным состоянием, и это значительно снизит феномены осаждения, коксования и конденсации газообразной смолы внутри высокотемпературного фильтра для удаления пыли.

Средство предварительного нагревания поддерживает внутреннюю температуру высокотемпературного фильтра для удаления пыли близкой к температуре, при которой газообразная смола, скорее всего, не будет подвержена осаждению, пиролизу и коксованию или молекулярной конденсации, и которая существенно увеличивает один цикл фильтрования для высокотемпературного фильтра для удаления пыли. Таким образом, средство предварительного нагревания, как описано в настоящем раскрытии, является достаточным для того, чтобы комплект высокотемпературного фильтра для удаления пыли непрерывно работал в течение 5 дней. Получаемые в результате этого выгоды являются значительными. Комплект высокотемпературного фильтра для удаления пыли может функционировать с относительно продолжительным циклом. Средство регенерации позволяет легко и быстро регенерировать фильтр. Но более предпочтительной является система, объединяющая очевидные преимущества использования средства предварительного нагревания и средства регенерации для высокотемпературного фильтра для удаления пыли с двумя или более комплектами высокотемпературных фильтров для удаления пыли. В такой системе имеется возможность переключения между высокотемпературными фильтрами для удаления пыли, в результате чего высокотемпературная система для удаления и фильтрования пыли характеризуется более продолжительным (например, полгода, год, несколько лет) сроком непрерывного фильтрования.

Механизм для вытеснения инертным газом предусмотрен со стороны впуска высокотемпературного фильтра для удаления пыли. Перед регенерацией фильтра угольный газ внутри высокотемпературного фильтра для удаления пыли вытесняют при помощи перегретого пара или инертного газа. Это гарантирует безопасность процессов предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Газовая среда в механизме для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Газ обратной продувки, используемый средством обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Средства предварительного нагревания и регенерации для высокотемпературного фильтра для удаления пыли содержат газовый расходомер, предусмотренный на соответствующих газопроводах, трубах для горючего газа и циркуляционных трубах для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания и регенерации фильтра.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Краткое описание фигур

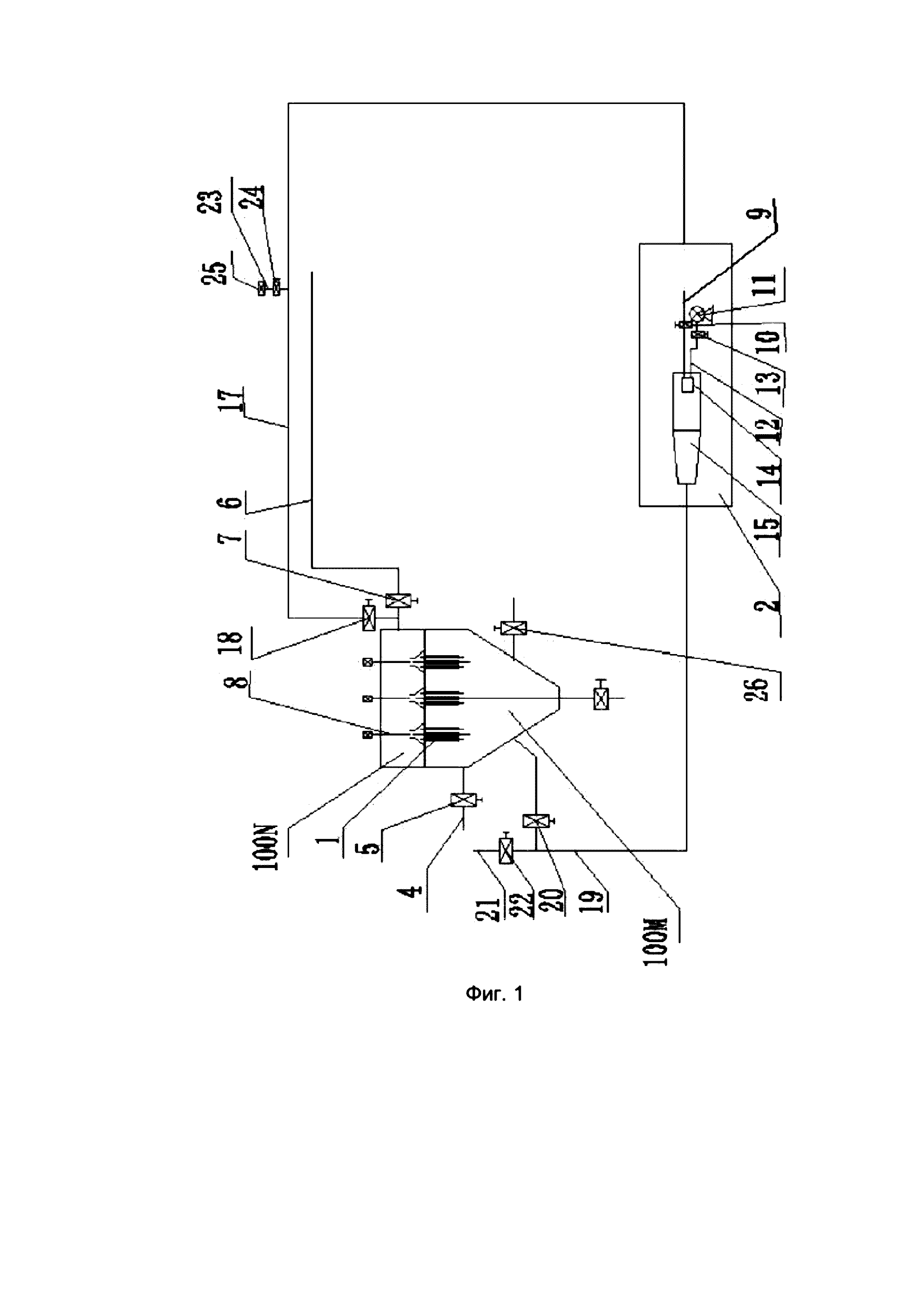

На фиг. 1 представлен вариант осуществления комплекта высокотемпературного фильтра для удаления пыли с комплектом средства предварительного нагревания.

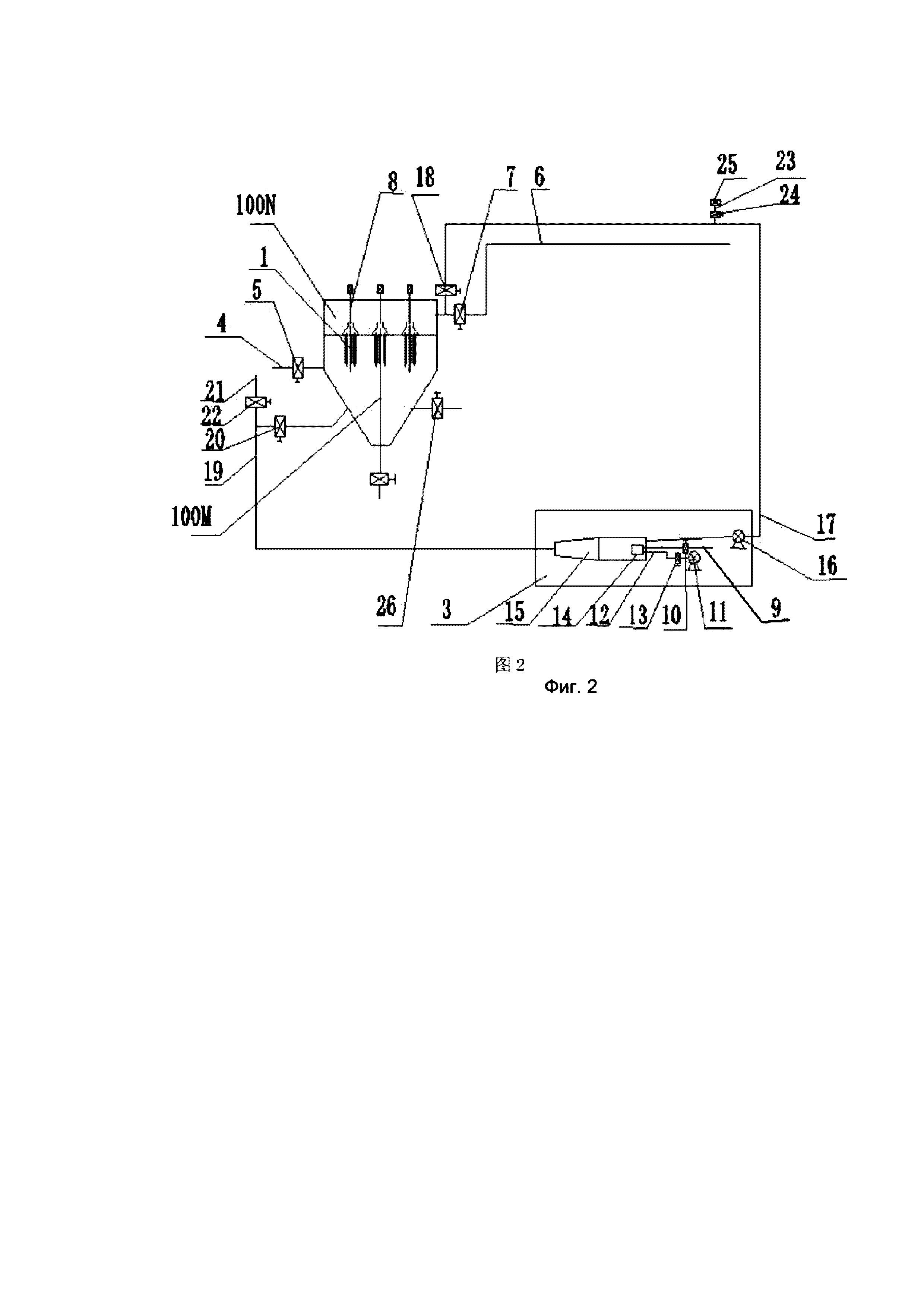

На фиг. 2 представлен вариант осуществления комплекта высокотемпературного фильтра для удаления пыли с комплектом средства регенерации.

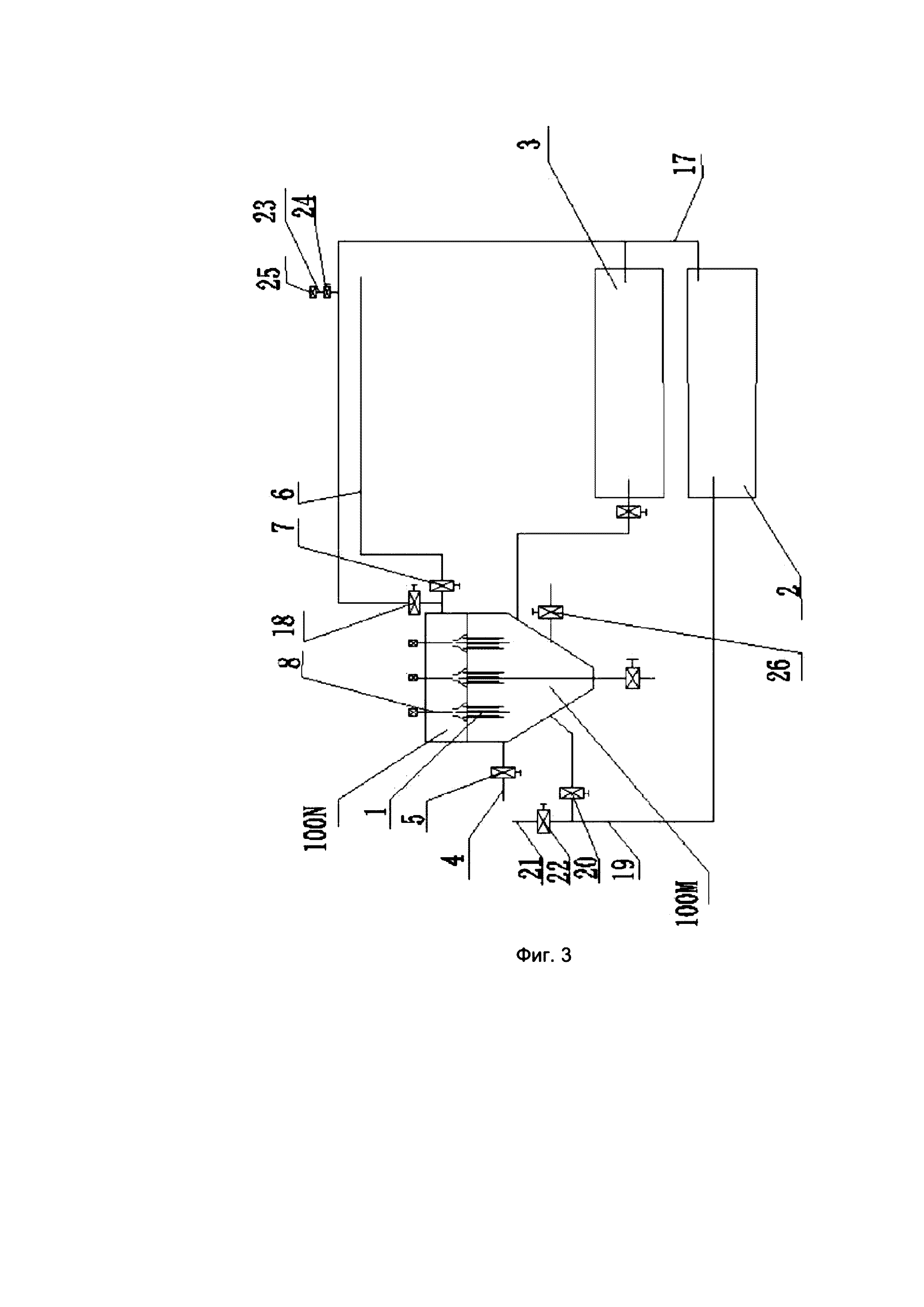

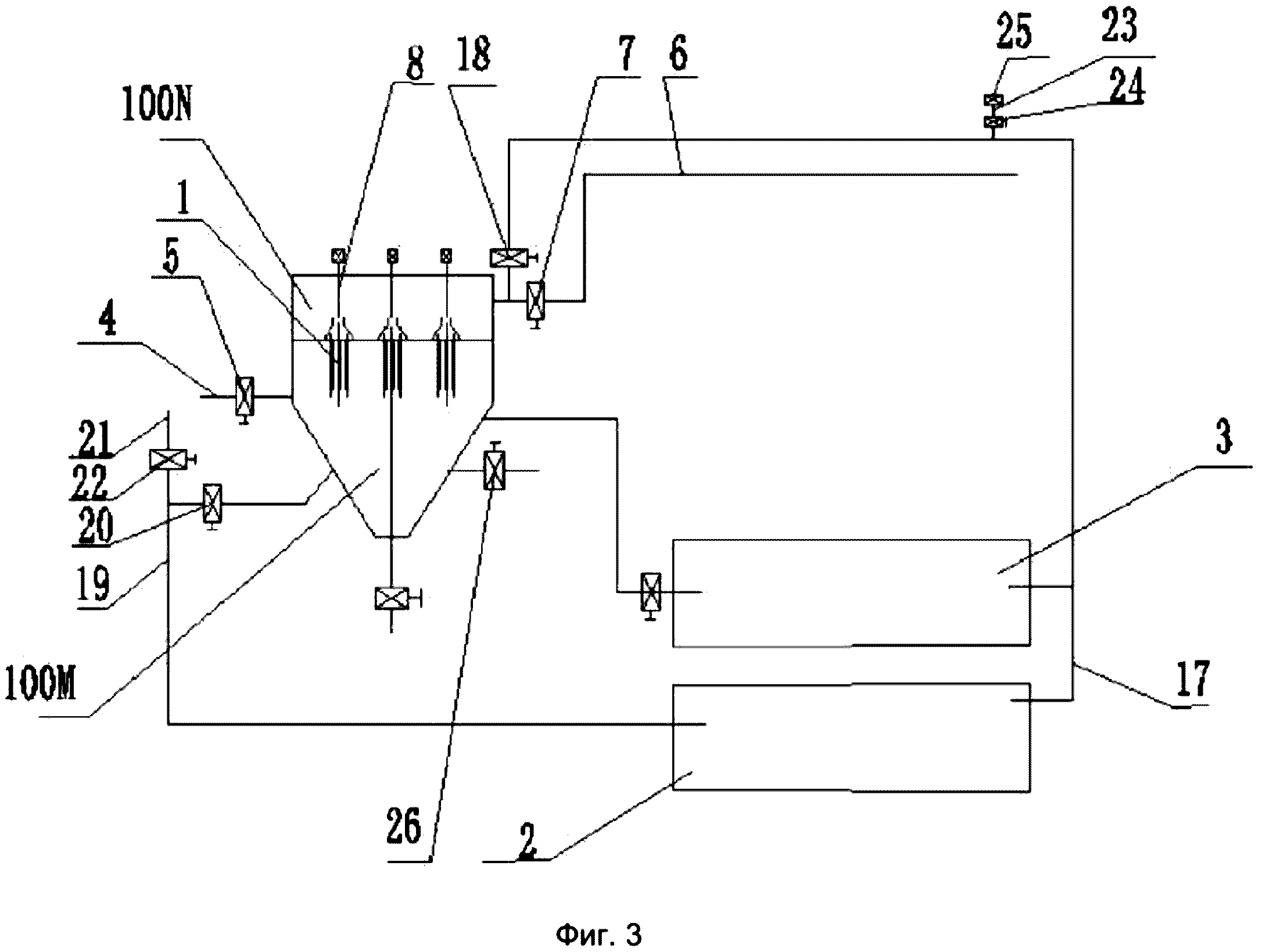

На фиг. 3 представлен вариант осуществления комплекта высокотемпературного фильтра для удаления пыли с комплектом средства предварительного нагревания и комплектом средства регенерации.

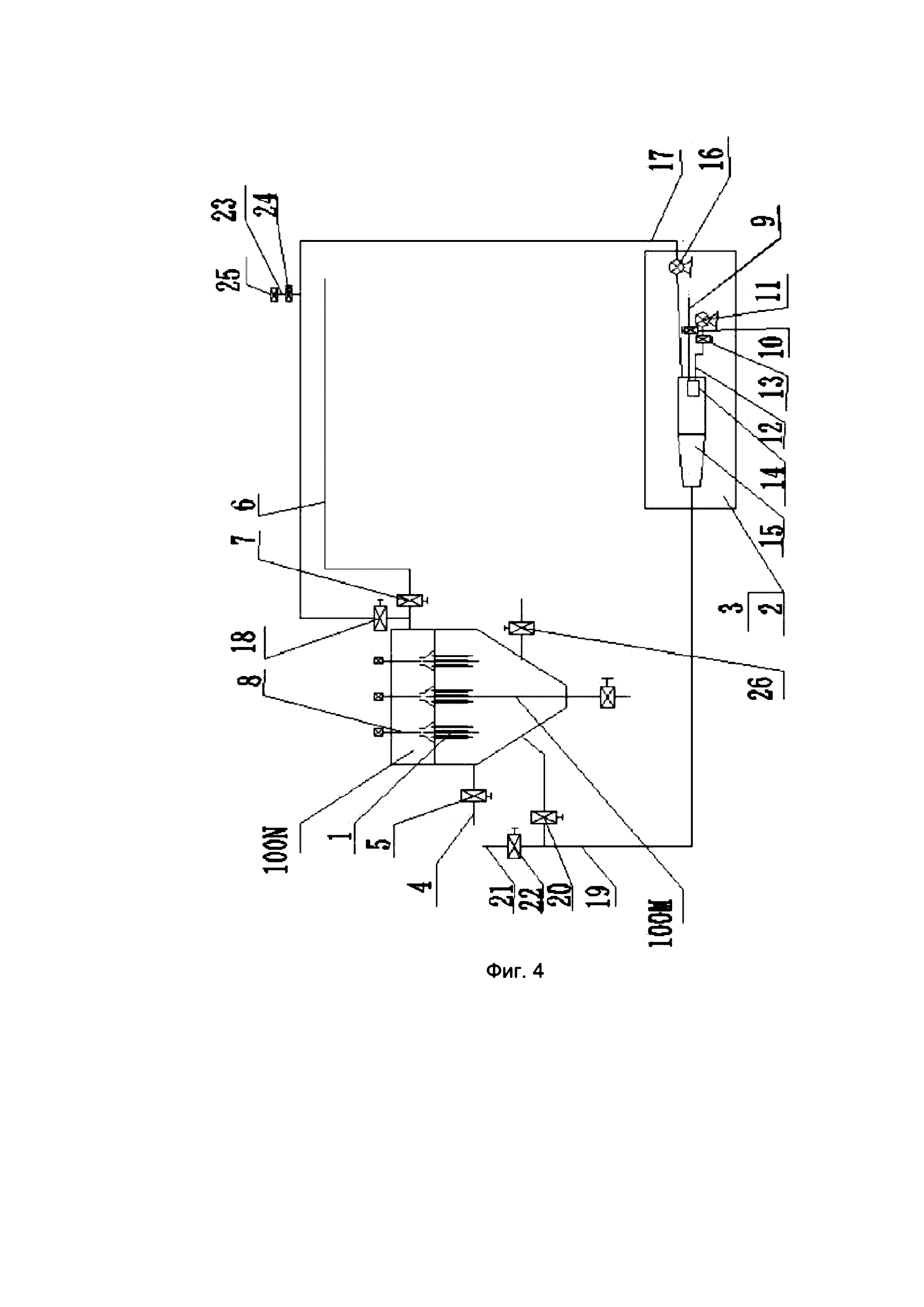

На фиг. 4 представлена схема варианта осуществления комплекта высокотемпературного фильтра для удаления пыли с комплектом средства предварительного нагревания и комплектом средства регенерации, выполненных как одно целое.

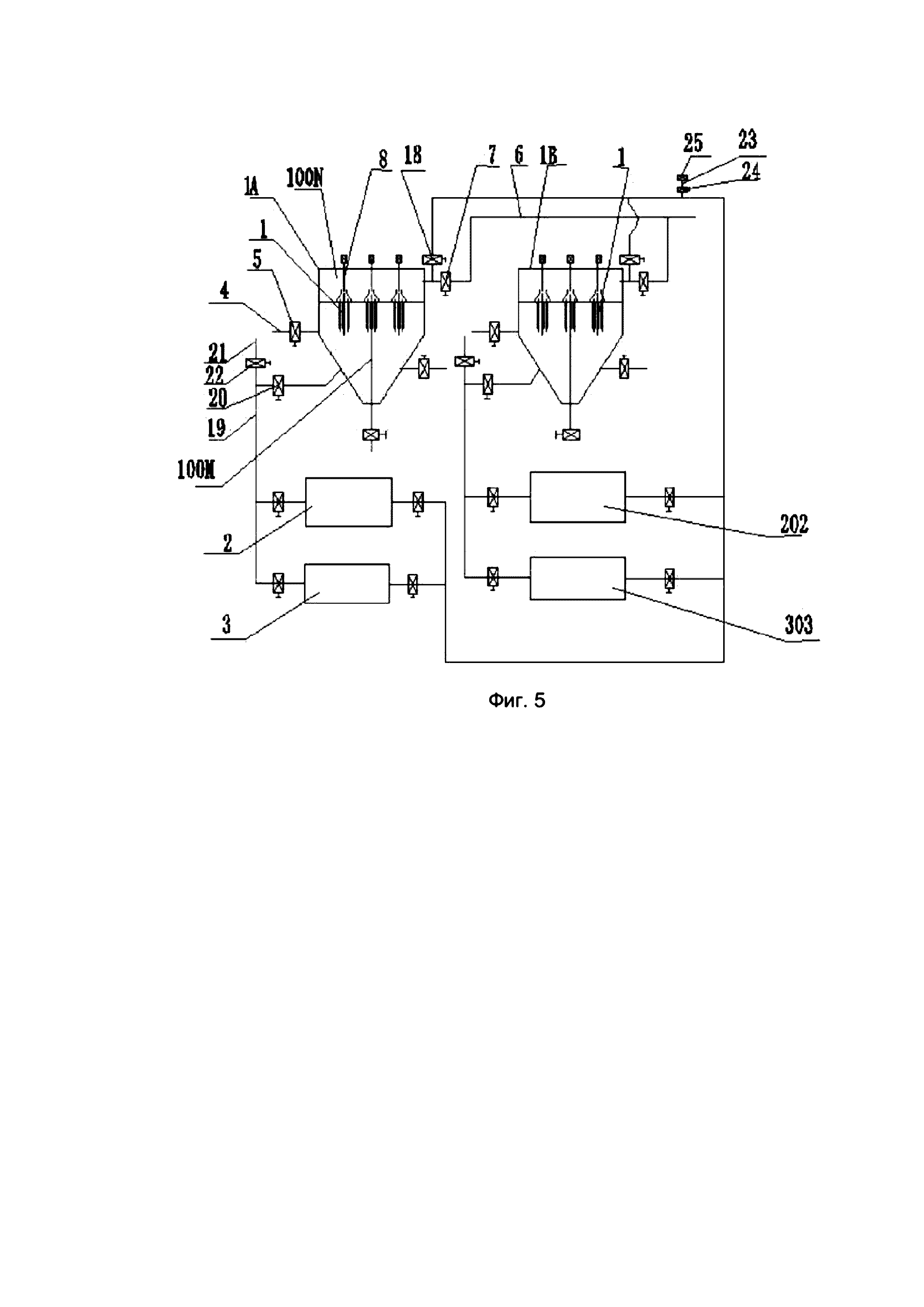

На фиг. 5 представлена схема варианта осуществления двух комплектов высокотемпературных фильтров для удаления пыли соответственно со средством предварительного нагревания и средством регенерации.

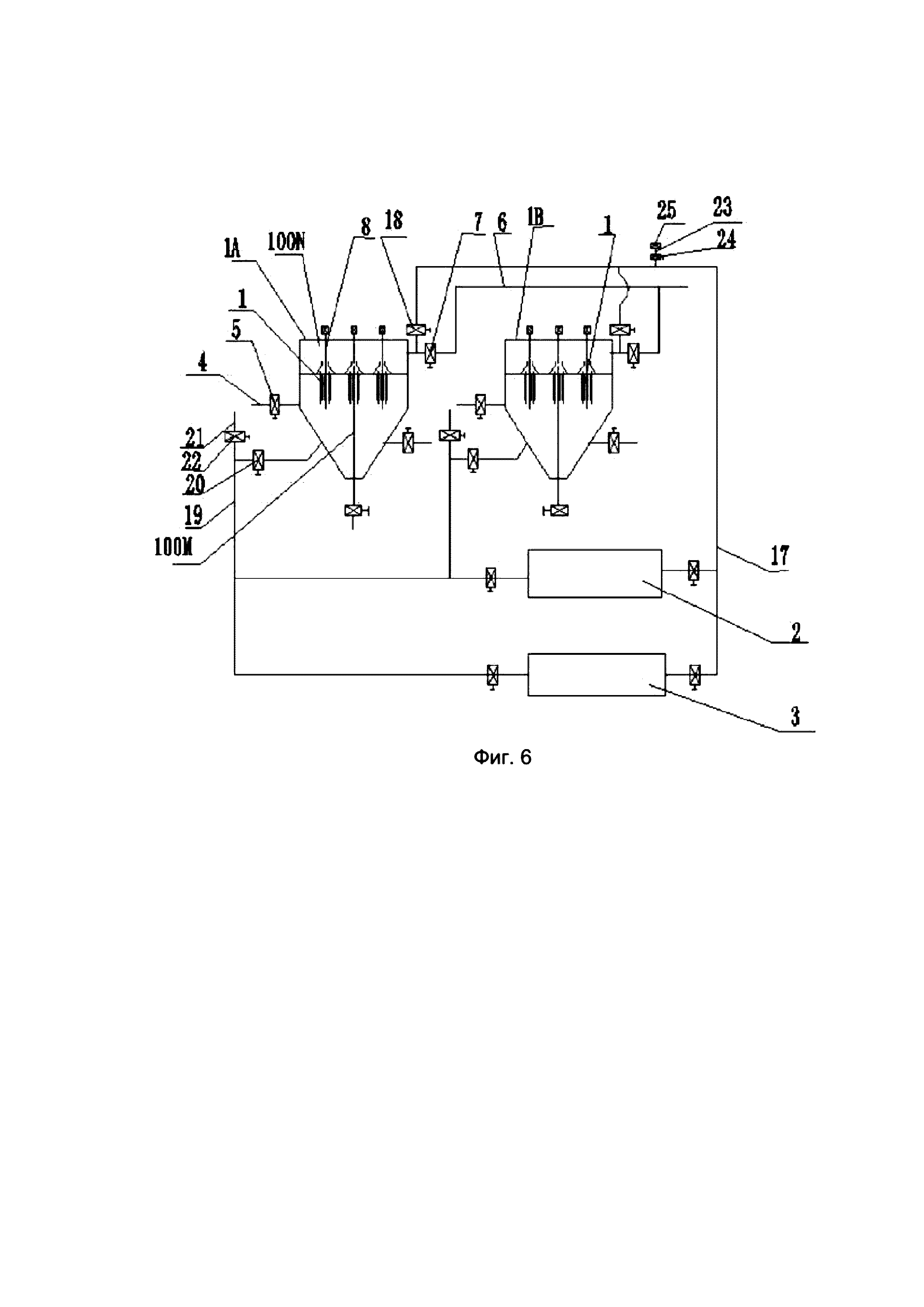

На фиг. 6 представлена схема варианта осуществления двух комплектов высокотемпературных фильтров для удаления пыли с комплектом средства предварительного нагревания и средства регенерации.

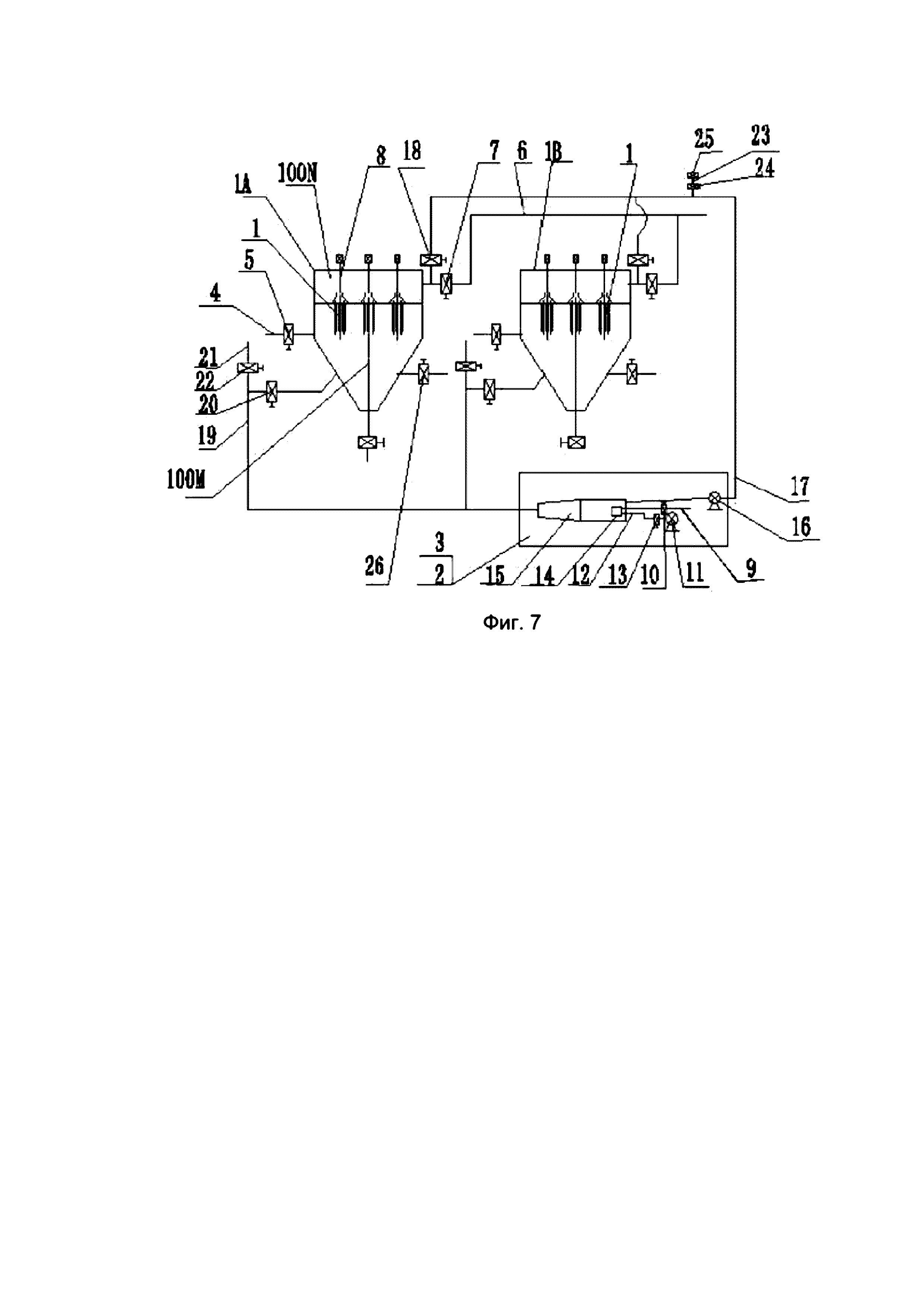

На фиг. 7 представлена схема варианта осуществления двух комплектов высокотемпературных фильтров для удаления пыли с комплектом средства предварительного нагревания и комплектом средства регенерации, выполненных как одно целое.

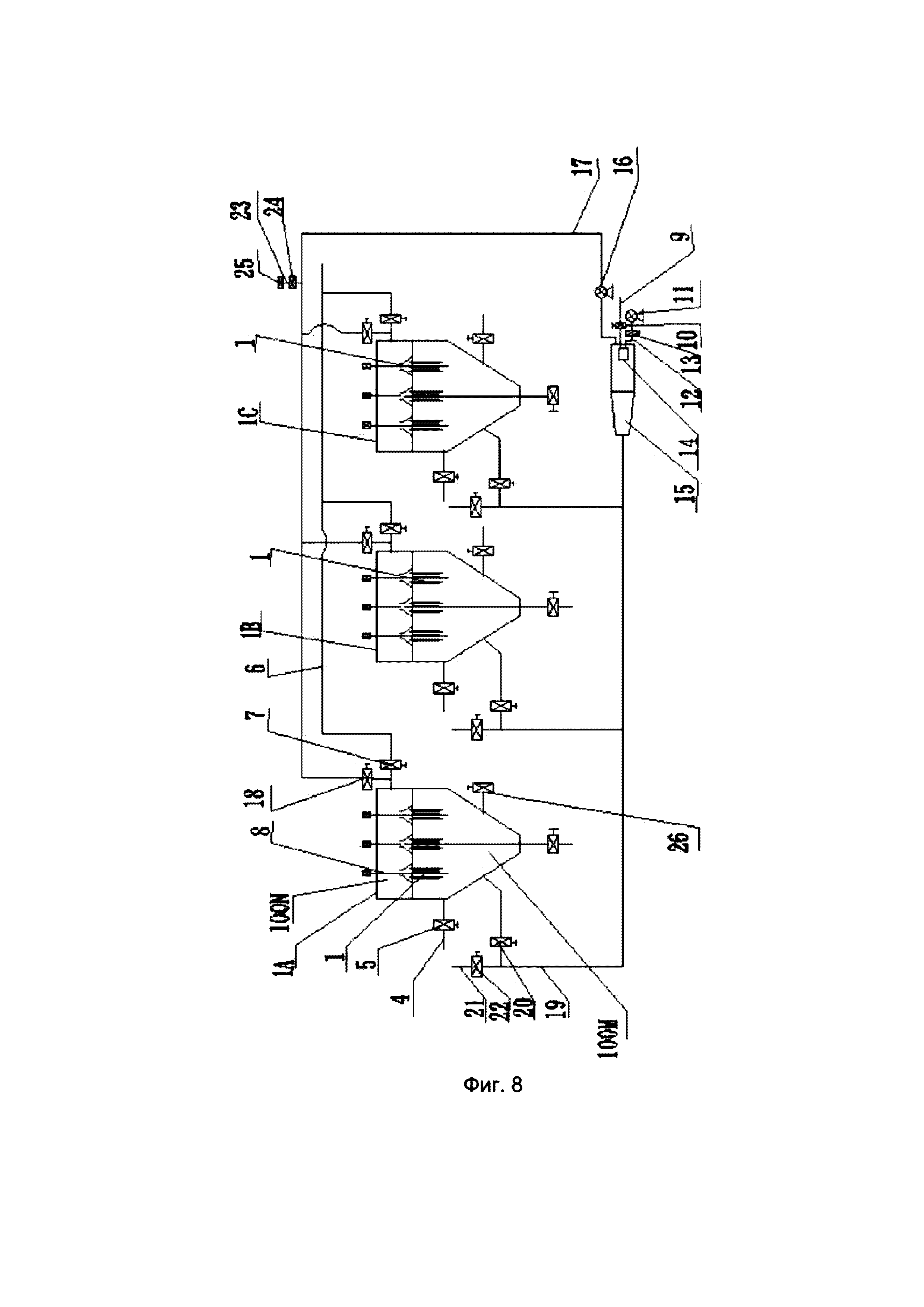

На фиг. 8 представлена схема варианта осуществления трех комплектов высокотемпературных фильтров для удаления пыли с комплектом средства предварительного нагревания и комплектом средства регенерации, выполненных как одно целое.

Подробное раскрытие вариантов осуществления настоящего изобретения

Далее настоящее изобретение будет дополнительно описано со ссылкой на прилагаемые фигуры и варианты осуществления.

Вариант осуществления 1: как показано на фиг. 1.

Высокотемпературное устройство для удаления и фильтрования пыли содержит комплект высокотемпературного фильтра для удаления пыли (как показано на фиг. 1) и средство предварительного нагревания, предусмотренное для высокотемпературного фильтра для удаления пыли. В высокотемпературном фильтре для удаления пыли предусмотрен фильтрующий механизм 1. Фильтрующий механизм 1 разделяет внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону 100М впуска и сторону 100N выпуска угольного газа, отделенные друг от друга. Впускная труба 4 для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан 5 для угольного газа установлен на впускной трубе. Впускная труба 4 для угольного газа сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Выпускная труба 6 для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан 7 для угольного газа установлен на выпускной трубе. Выпускная труба 6 для угольного газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Система 8 обратной продувки предусмотрена для высокотемпературного фильтра для удаления пыли. Среда для обратной продувки, используемая системой обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода. Механизм 26 для вытеснения угольного газа установлен со стороны впуска фильтра. Газ-вытеснитель механизма для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Средство предварительного нагревания для высокотемпературного фильтра для удаления пыли состоит из топливной трубы 9 и клапана 10, воздуходувки 11, газопровода 12 и клапана 13 для газа, форсунки 14 горелки, камеры 15 сгорания, циркуляционного вентилятора 16, циркуляционной трубы 17 и клапана 18 для газа, выпускной трубы 19 и клапана 20 для горячего газа для камеры сгорания. Выпускная груба 19 для горячего газа для камеры сгорания сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Циркуляционная труба 17 для газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Циркуляционный вентилятор 16 и циркуляционная труба 17 предусмотрены в средстве 2 предварительного нагревания высокотемпературного фильтра для удаления пыли, во-первых, для использования тепла, выпускаемого со стороны 100N выпуска высокотемпературного фильтра для удаления пыли, и, во-вторых, для использования большого количества циркуляционного газа, чтобы снизить разницу температур между стороной 100М впуска и стороной 100N выпуска высокотемпературного фильтра для удаления пыли, в результате чего фильтрующие элементы высокотемпературного фильтра для удаления пыли более равномерно прогреваются и испытывают меньшее термическое напряжение.

Сбросная труба 21 для среды предварительного нагревания соединена с выпускной трубой 19 для горячего газа, ведущей из камеры сгорания средства предварительного нагревания для высокотемпературного фильтра для удаления пыли. Сбросной клапан 22 соединен со сбросной трубой для среды предварительного нагревания. Сбросная труба и сбросной клапан для среды предварительного нагревания предусмотрены для сброса несгоревшей газовой смеси перед тем, как средство предварительного нагревания достигнет стабильного горения, и, когда горение является стабильным, для переключения подачи горячего газа, получаемого в результате горения, в высокотемпературный фильтр для удаления пыли. Это предотвращает поступление несгоревшей газовой смеси в высокотемпературный фильтр для удаления пыли и, следовательно, гарантирует безопасность высокотемпературного фильтра для удаления пыли.

Сбросная труба 23 и сбросной клапан 24 для отходящего газа установлены на циркуляционной трубе 17 средства 2 предварительного нагревания высокотемпературного фильтра для удаления пыли.

Средство предварительного нагревания для высокотемпературного фильтра для удаления пыли содержит газовый расходомер, предусмотренный на каждом из газопровода, трубы для горючего газа и циркуляционной трубы для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Вариант осуществления 2: как показано на фиг. 2.

Высокотемпературное устройство для удаления и фильтрования пыли содержит комплект высокотемпературного фильтра для удаления пыли (как показано на фиг. 2) и средство регенерации, предусмотренное для регенерации высокотемпературного фильтра для удаления пыли. В высокотемпературном фильтре для удаления пыли предусмотрен фильтрующий механизм 1. Фильтрующий механизм 1 разделяет внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону 100М впуска и сторону 100N выпуска угольного газа, отделенные друг от друга. Впускная труба 4 для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан 5 для угольного газа установлен на впускной трубе. Впускная труба 4 для угольного газа сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Выпускная труба 6 для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан 7 для угольного газа установлен на выпускной трубе. Выпускная труба 6 для угольного газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Система 8 обратной продувки предусмотрена для высокотемпературного фильтра для удаления пыли. Среда для обратной продувки, используемая системой обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода. Механизм 26 для вытеснения угольного газа установлен со стороны впуска фильтра. Газ-вытеснитель механизма для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Средство 3 регенерации для высокотемпературного фильтра для удаления пыли состоит из циркуляционной трубы 17, циркуляционного вентилятора 16, воздуходувки 11, газосборной камеры 15 и газосборной трубы 19. Газосборная труба 19 сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Циркуляционная труба 17 сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Клапан 18 установлен на циркуляционной трубе 17. Посредством закрытия выпускного клапана 7 и открытия клапана 18 циркуляционной трубы высокотемпературного фильтра для удаления пыли газ из выпуска высокотемпературного фильтра для удаления пыли поступает в циркуляционную трубу 17 системы 3 регенерации. Количество циркуляционного газа и количество продувочного газа воздуходувки регулируют соответственно путем регулировки значений частоты вращения циркуляционного вентилятора 16 и воздуходувки 11. Кроме того, содержание кислорода в газе, входящем в высокотемпературный фильтр для удаления пыли, поддерживают в диапазоне от 0,5 до 5%. Сочетание большого количества газа и низкого содержания кислорода позволяет контролировать скорость окисления окисляемых частиц, осажденных на внешней поверхности фильтрующих элементов высокотемпературного фильтра для удаления пыли, и контролировать температуру во время регенерации высокотемпературного фильтра для удаления пыли, а также позволяет осуществлять равномерную регенерацию множества фильтрующих элементов внутри высокотемпературного фильтра для удаления пыли. Механизм 26 для вытеснения инертным газом установлен со стороны впуска газа высокотемпературного фильтра для удаления пыли. Перед регенерацией высокотемпературного фильтра для удаления пыли, инертный газ или неокисляющий газ используют для того, чтобы вытеснить угольный газ внутри высокотемпературного фильтра для удаления пыли. Это дополнительно обеспечивает безопасность регенерации высокотемпературного фильтра для удаления пыли.

Сбросная труба 23 для отходящего газа и сбросной клапан 24 установлены на циркуляционной трубе 17 средства 3 регенерации высокотемпературного фильтра для удаления пыли. Клапан 25 одностороннего действия установлен в верхней части сбросной грубы 23 для отходящего газа, чтобы только выпускать газ наружу, но не впускать вовнутрь, в результате чего обеспечивается плавный выпуск избыточного отходящего газа из сбросного отверстия.

Средство регенерации для высокотемпературного фильтра для удаления пыли содержит газовый расходомер, предусмотренный на каждом из газопровода, трубы для горючего газа и циркуляционной трубы для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении регенерации высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Вариант осуществления 3 как показано на фиг. 3.

Вариант осуществления 3 представляет собой вариант осуществления, объединяющий друг с другом вариант осуществления 1 и вариант осуществления 2, из чего следует, что ему присущи преимущества как варианта осуществления 1, так и варианта осуществления 2. Устройство на фиг. 3 содержит комплект высокотемпературного фильтра для удаления пыли и средство 2 предварительного нагревания и средство 3 регенерации, соответственно, для предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли. Как предварительное нагревание, так и регенерация осуществляются в одном комплекте высокотемпературного фильтра для удаления пыли, и средство предварительного нагревания и средство регенерации снабжены циркуляционными трубами, что делает предварительное нагревание и регенерацию более равномерными. Предварительное нагревание и регенерация высокотемпературного фильтра для удаления пыли являются менее проблематичными. Один комплект высокотемпературного фильтра для удаления пыли способен надежно функционировать в течение продолжительного времени.

Вариант осуществления 4: как показано на фиг. 4.

Высокотемпературное устройство для удаления и фильтрования пыли содержит комплект высокотемпературного фильтра для удаления пыли и средство предварительного нагревания и регенерации, в котором объединены предварительное нагревание и регенерация, предусмотренные для высокотемпературного фильтра для удаления пыли. В высокотемпературном фильтре для удаления пыли предусмотрен фильтрующий механизм 1. Фильтрующий механизм 1 разделяет внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону 100М впуска и сторону 100N выпуска угольного газа, отделенные друг от друга. Впускная труба 4 для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан 5 для угольного газа установлен на впускной трубе. Впускная труба 4 для угольного газа сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Выпускная труба 6 для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан 7 для угольного газа установлен на выпускной трубе. Выпускная труба 6 для угольного газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Система 8 обратной продувки предусмотрена для высокотемпературного фильтра для удаления пыли. Среда для обратной продувки, используемая системой обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода. Механизм 26 для вытеснения угольного газа установлен со стороны впуска фильтра. Газ-вытеснитель механизма для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Высокотемпературный фильтр для удаления пыли объединяет в одно целое средство 2 предварительного нагревания и средство 3 регенерации, которые совместно используют один комплект средств. Иными словами, камера 15 сгорания средства 2 предварительного нагревания также является газосборной камерой 15 средства 3 регенерации, труба 19 для горячего газа средства 2 предварительного нагревания также является газосборной трубой 19 средства 3 регенерации, причем они совместно используют циркуляционную трубу 17, циркуляционный вентилятор 16 и воздуходувку 11, при этом сбросная труба 21 для отходящего газа и сбросной клапан 22 установлены на циркуляционной трубе, и совместно используется клапан 25 одностороннего действия, установленный в верхней части сбросной трубы для отходящего газа. Выполненное как одно целое средство предварительного нагревания и регенерации может предварительно нагреть и регенерировать комплект фильтра. При осуществлении нагревания высокотемпературного фильтра для удаления пыли сначала включают систему сжигания топлива, затем запускают циркуляционный вентилятор для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. При осуществлении регенерации высокотемпературного фильтра для удаления пыли вначале запускают циркуляционный вентилятор, а затем запускают воздуходувку для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. Выполненное как одно целое средство предварительного нагревания и регенерации предоставляет следующие положительные эффекты. Помимо вышеупомянутого преимущества, предоставляемого циркуляционной трубой, имеются следующие преимущества. Во-первых, снижено число компонентов, что сокращает инвестиционные и эксплуатационные затраты. Во-вторых, конструкция становится более компактной, что экономит пространство. Циркуляционный вентилятор и циркуляционная труба предусмотрены для средства предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли. Циркуляционный газ поступает со стороны выпуска высокотемпературного фильтра для удаления пыли. Выходящий со стороны выпуска газ представляет собой почти не содержащий кислорода газ, в котором содержание кислорода резко снижено после сгорания горючих материалов в высокотемпературном фильтре. После чего большая часть циркуляционного газа со стороны выпуска проходит через циркуляционную трубу и циркуляционный вентилятор в камеру сгорания, или газосборную камеру, а затем к стороне впуска высокотемпературного фильтра для удаления пыли после смешивания в трубе для горячего газа, или газосборной трубе. Очевидно, что такая конструкция делает средство предварительного нагревания и средство регенерации экономически конкурентоспособными по сравнению с другими формами. Большое количество газа, подаваемое циркуляционной трубой, повышает преимущества общего предварительного нагревания и общей регенерации для высокотемпературного фильтра для удаления пыли. Нагревание и регенерация всей внутренней полости фильтра с использованием большого количества газа находятся вне конкуренции относительно других форм предварительного нагревания и регенерации. Теплообмен и регенерация характеризуются непосредственным контактом, большим количеством газа, нулевой мертвой зоной, равномерностью и управляемостью, высоким и быстрым теплообменом, а также быстрой регенерацией, в результате чего значения температуры со стороны впуска и стороны выпуска фильтра находятся близко друг к другу в течение всего процесса предварительного нагревания и регенерации. Обычно, общая разница температур между стороной впуска и стороной выпуска составляет не более 20°C. Термическое напряжение внутри высокотемпературного фильтра для удаления пыли является очень небольшим, и поэтому фильтрующий механизм вряд ли будет поврежден, не говоря уже о локальных перепадах температуры. Кроме того, угольный газ будет характеризоваться относительно стабильным состоянием, и это значительно снизит феномены осаждения, коксования и конденсации газообразной смолы внутри высокотемпературного фильтра для удаления пыли.

Средство предварительного нагревания и регенерации для высокотемпературного фильтра для удаления пыли содержит газовый расходомер, предусмотренный на каждом из газопровода, трубы для горючего газа и циркуляционной трубы для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Вариант осуществления 5: как показано на фиг. 5.

Высокотемпературная система для удаления и фильтрования пыли содержит два комплекта параллельных высокотемпературных фильтров (1А/1В) для удаления пыли. Каждый комплект фильтра отдельно снабжен средством (2, 202) предварительного нагревания и средством (3, 303) регенерации. Система характеризуется тем, что один фильтр всегда находится в состоянии фильтрования. Это обусловлено тем, что путем переключения трубных клапанов для предварительного нагревания или регенерации один высокотемпературный фильтр для удаления пыли может быть переведен в нормальное состояние фильтрования. Высокотемпературные фильтры (1А/1В) для удаления пыли являются параллельными, т.е. впускные трубы для нефильтрованного угольного газа фильтров расположены параллельно, и выпускные трубы для фильтрованного угольного газа фильтров расположены параллельно. Каждое из средства (2, 202) предварительного нагревания и средства (3, 303) регенерации снабжены циркуляционной трубой 17. Независимо от того, где установлена циркуляционная труба, в средстве предварительного нагревания или в средстве регенерации, она играет особую роль в настоящем раскрытии и является чрезвычайно полезной для высокотемпературных фильтров для удаления пыли по следующим причинам. Во-первых, во время предварительного нагревания высокотемпературного фильтра для удаления пыли газ, поступающий из камеры сгорания средства предварительного нагревания и входящий со стороны впуска в высокотемпературный фильтр для удаления пыли, характеризуется пониженной или умеренной температурой по сравнению с температурой пламени, образуемого в результате горения топлива, так как количество циркуляционного газа обычно в 3 раза превышает количество продувочного газа. Во-вторых, во время предварительного нагревания высокотемпературного фильтра для удаления пыли большая часть газа, выходящего со стороны выпуска высокотемпературного фильтра для удаления пыли, входит со стороны впуска в высокотемпературный фильтр для удаления пыли при помощи циркуляционного вентилятора и циркуляционной трубы, обеспечивая повторное использование тепла, что является энергетически эффективным и не оказывает отрицательного воздействия на окружающую среду. В-третьих, исходя из первой и второй причин, разница температур между стороной впуска и стороной выпуска высокотемпературного фильтра для удаления пыли является небольшой. В-четвертых, во время регенерации высокотемпературного фильтра для удаления пыли легко поддерживать содержание кислорода в пределах 5% в регенерационном газе, входящем в высокотемпературный фильтр для удаления пыли, так как количество циркуляционного газа обычно превышает в 3 раза или более количество продувочного газа, что надежно гарантирует безопасность регенерации. В-пятых, во время предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли, благодаря добавлению циркуляционного вентилятора и циркуляционной трубы либо для предварительного нагревания, либо регенерации высокотемпературного фильтра для удаления пыли, общее количество воздуха является достаточным для теплообмена или регенерации с непосредственным контактом, использованием большого количества газа и отсутствием мертвой зоны между газом и различными частями стороны впуска и стороны выпуска высокотемпературного фильтра для удаления пыли. Таким образом, теплообмен или регенерация в различных частях будут более равномерными с небольшой разницей температур, при этом облегчается контроль температуры. Поэтому очень важно обеспечить наличие циркуляционного вентилятора и циркуляционной трубы для высокотемпературного фильтра для удаления пыли. Благодаря наличию циркуляционного вентилятора и циркуляционной трубы можно обеспечить фильтр общими предварительным нагреванием и регенерацией, и, следовательно, дополнительно гарантируется возможность непрерывной работы высокотемпературного устройства для удаления и фильтрования пыли.

Средство предварительного нагревания и средство регенерации для высокотемпературного фильтра для удаления пыли содержат газовый расходомер, предусмотренный на соответствующих газопроводах, трубах для горючего газа и циркуляционных трубах для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Вариант осуществления 6: как показано на фиг. 6.

Высокотемпературная система для удаления и фильтрования пыли содержит два комплекта параллельных высокотемпературных фильтров (1А/1В) для удаления пыли, а также один комплект средства 2 предварительного нагревания и один комплект средства 3 регенерации соответственно для предварительного нагревания и регенерации обоих комплектов высокотемпературных фильтров для удаления пыли. Система характеризуется тем, что один комплект фильтра всегда находится в состоянии фильтрования. Это обусловлено тем, что путем переключения трубных клапанов для предварительного нагревания или регенерации один высокотемпературный фильтр для удаления пыли может быть переведен в нормальное состояние фильтрования. Вариант осуществления 6 функционально идентичен варианту осуществления 5. Однако по сравнению с вариантом осуществления 5, в варианте осуществления 6 экономится один комплект средства предварительного нагревания и один комплект средства регенерации и, следовательно, экономится пространство, занимаемое устройством, а также снижаются инвестиционные затраты.

Вариант осуществления 7: как показано на фиг. 7.

Высокотемпературная система для удаления и фильтрования пыли содержит два комплекта параллельных высокотемпературных фильтров (1А/1В) для удаления пыли, а также средство 2 предварительного нагревания и средство 3 регенерации, способные осуществлять предварительное нагревание и регенерацию, предусмотренные для обоих высокотемпературных фильтров (1А/1В) для удаления пыли. Средство предварительного нагревания и средство регенерации выполнены как одно целое, т.е. представляют собой выполненное как одно целое средство (2 и 3) предварительного нагревания и регенерации, которое может предварительно нагреть или регенерировать любой из двух параллельных высокотемпературных фильтров (1А/1В) для удаления пыли. Система характеризуется тем, что один комплект высокотемпературного фильтра для удаления пыли всегда находится в состоянии фильтрования. Это обусловлено тем, что путем переключения трубных клапанов для предварительного нагревания или регенерации один комплект высокотемпературного фильтра для удаления пыли может быть переведен в нормальное состояние фильтрования. Фильтрующий механизм 1 предусмотрен в высокотемпературном фильтре для удаления пыли. Фильтрующий механизм 1 разделяет внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону 100М впуска и сторону 100N выпуска угольного газа, отделенные друг от друга. Впускная труба 4 для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан 5 для угольного газа установлен на впускной трубе. Впускная труба 4 для угольного газа сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Выпускная труба 6 для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан 7 для угольного газа установлен на выпускной трубе. Выпускная труба 6 для угольного газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Система 8 обратной продувки предусмотрена для высокотемпературного фильтра для удаления пыли. Среда для обратной продувки, используемая системой обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода. Механизм 26 для вытеснения угольного газа установлен со стороны впуска фильтра. Газ-вытеснитель механизма для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Средство 2 предварительного нагревания для высокотемпературного фильтра для удаления пыли и средство 3 регенерации фильтрующих элементов выполнены как одно целое, совместно используя один комплект средств. Иными словами, камера 15 сгорания средства 2 предварительного нагревания также является газосборной камерой 15 средства 3 регенерации, труба 19 для горячего газа средства 2 предварительного нагревания также является газосборной трубой 19 средства 3 регенерации, причем они совместно используют циркуляционную трубу 17, циркуляционный вентилятор 16 и воздуходувку 11, при этом сбросная труба 21 для отходящего газа и сбросной клапан 22 установлены на циркуляционной трубе, и совместно используется клапан 25 одностороннего действия в верхней части сбросной трубы для отходящего газа. Выполненное как одно целое средство предварительного нагревания и регенерации может соответственно предварительно нагреть и регенерировать два комплекта фильтра. При осуществлении нагревания высокотемпературного фильтра для удаления пыли сначала включают систему сжигания топлива, затем запускают циркуляционный вентилятор для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. При осуществлении регенерации высокотемпературного фильтра для удаления пыли вначале запускают циркуляционный вентилятор, а затем запускают воздуходувку для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. Выполненное как одно целое средство предварительного нагревания и регенерации предоставляет следующие положительные эффекты. Помимо вышеупомянутого преимущества, предоставляемого циркуляционной трубой, имеются следующие преимущества. Во-первых, дополнительно снижено число компонентов, что сокращает инвестиционные и эксплуатационные затраты. Во-вторых, конструкция становится более компактной, что экономит пространство. Циркуляционный вентилятор и циркуляционная труба предусмотрены для средства предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли. Циркуляционный газ поступает со стороны выпуска высокотемпературного фильтра для удаления пыли. Выходящий со стороны выпуска газ представляет собой почти не содержащий кислорода газ, в котором содержание кислорода резко снижено после сгорания горючих материалов в высокотемпературном фильтре для удаления пыли. После чего большая часть циркуляционного газа со стороны выпуска проходит через циркуляционную трубу и циркуляционный вентилятор в камеру сгорания, или газосборную камеру, а затем к стороне впуска высокотемпературного фильтра для удаления пыли после смешивания в трубе для горячего газа, или газосборной трубе. Очевидно, что такая конструкция делает средство предварительного нагревания и средство регенерации экономически конкурентоспособными по сравнению с другими формами. Нагревание и регенерация всей внутренней полости фильтра с использованием большого количества газа циркуляционной трубы находятся вне конкуренции относительно других форм предварительного нагревания и регенерации. Теплообмен и регенерация характеризуются непосредственным контактом, большим количеством газа, нулевой мертвой зоной, равномерностью и управляемостью, высоким и быстрым теплообменом, а также быстрой регенерацией, в результате чего значения температуры со стороны впуска и стороны выпуска фильтра находятся близко друг к другу в течение всего процесса предварительного нагревания и регенерации. Обычно, общая разница температур между стороной впуска и стороной выпуска составляет не более 20°C. Термическое напряжение внутри высокотемпературного фильтра для удаления пыли является очень небольшим, и поэтому фильтрующий механизм вряд ли будет поврежден, не говоря уже о локальных перепадах температуры. Кроме того, угольный газ будет характеризоваться относительно стабильным состоянием, и это значительно снизит феномены осаждения, коксования и конденсации газообразной смолы внутри высокотемпературного фильтра для удаления пыли.

Средство предварительного нагревания и регенерации для высокотемпературного фильтра для удаления пыли содержит газовый расходомер, предусмотренный на каждом из газопровода, трубы для горючего газа и циркуляционной трубы для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Высокотемпературная система для удаления и фильтрования пыли состоит из двух комплектов высокотемпературных фильтров для удаления пыли и средства предварительного нагревания и средства регенерации для предварительного нагревания и регенерации двух комплектов высокотемпературных фильтров для удаления пыли. Способ и стадии непрерывного удаления и фильтрования пыли предусматривают:

(1) предварительное нагревание 1А, остановку предварительного нагревания 1А, когда результат предварительного нагревания является удовлетворительным, переключение трубного клапана для введения нефильтрованного угольного газа в высокотемпературный фильтр 1А для удаления пыли;

(2) обратную продувку последовательно при помощи импульсной системы обратной продувки, когда высокотемпературный фильтр 1А для удаления пыли находится в нормальном состоянии фильтрования;

(3) предварительное нагревание высокотемпературного фильтра 1В для удаления пыли, как только фильтрующая способность высокотемпературного фильтра 1А для удаления пыли снижается до определенного уровня, остановку предварительного нагревания фильтра 1В, когда результат предварительного нагревания является удовлетворительным, переключение трубного клапана для введения нефильтрованного угольного газа в высокотемпературный фильтр 1В для удаления пыли, обратную продувку последовательно при помощи импульсной системы обратной продувки 1В, закрытие впускного клапана для угольного газа к 1А и закрытие импульсной системы обратной продувки 1А, открытие клапана для вытеснения газа фильтра 1А, чтобы вытеснить угольный газ внутри 1А, при этом вытесняемый газ входит в выпускную трубу для угольного газа, закрытие клапана для вытеснения 1А, когда результат вытеснения является удовлетворительным, закрытие выпускного клапана для угольного газа 1А, чтобы осуществить регенерацию 1А; и

(4) как только фильтрующая способность высокотемпературного фильтра 1В для удаления пыли снижается до определенного уровня, и регенерация высокотемпературного фильтра 1А для удаления пыли является удовлетворительной, переключение трубного клапана для введения нефильтрованного угольного газа в высокотемпературный фильтр 1А для удаления пыли, обратную продувку последовательно при помощи импульсной системы обратной продувки 1А, закрытие впускного клапана для угольного газа к высокотемпературному фильтру 1В для удаления пыли, и закрытие импульсной системы обратной продувки 1В, открытие клапана для вытеснения газа 1В для вытеснения газа в 1В, при этом вытесняемый газ входит в выпускную трубу для угольного газа, когда результат вытеснения является удовлетворительным, закрытие выпускного клапана для угольного газа 1В, чтобы осуществить регенерацию 1В. Таким образом фильтрование продолжается непрерывно.

Вариант осуществления 8: как показано на фиг. 8.

Высокотемпературная система для удаления и фильтрования пыли состоит из трех комплектов (1А/1В/1С) или большего количества комплектов параллельных высокотемпературных фильтров для удаления пыли и выполненного как одно целое средства (2 и 3) предварительного нагревания и регенерации с объединенными функциями предварительного нагревания и регенерации, предоставляемыми для совместного использования тремя или более комплектами высокотемпературных фильтров для удаления пыли. Система характеризуется тем, что один комплект фильтра всегда находится в состоянии фильтрования. Это обусловлено тем, что путем переключения трубного клапана для предварительного нагревания или регенерации один комплект высокотемпературного фильтра для удаления пыли может быть переведен в нормальное состояние фильтрования.

Фильтрующий механизм 1 предусмотрен в высокотемпературном фильтре для удаления пыли. Фильтрующий механизм 1 разделяет внутреннее пространство высокотемпературного фильтра для удаления пыли на сторону 100М впуска и сторону 100N выпуска угольного газа, отделенные друг от друга. Впускная труба 4 для нефильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Впускной клапан 5 для угольного газа установлен на впускной трубе. Впускная труба 4 для угольного газа сообщается со стороной 100М впуска высокотемпературного фильтра для удаления пыли. Выпускная труба 6 для фильтрованного угольного газа установлена на высокотемпературном фильтре для удаления пыли. Выпускной клапан 7 для угольного газа установлен на выпускной трубе. Выпускная труба 6 для угольного газа сообщается со стороной 100N выпуска высокотемпературного фильтра для удаления пыли. Система 8 обратной продувки предусмотрена для высокотемпературного фильтра для удаления пыли. Среда для обратной продувки, используемая системой обратной продувки, представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода. Механизм 26 для вытеснения угольного газа установлен со стороны впуска фильтра. Газ-вытеснитель механизма для вытеснения представляет собой сухой угольный газ без пыли или смолы, перегретый пар, азот или диоксид углерода.

Средство 2 предварительного нагревания для высокотемпературного фильтра для удаления пыли и средство 3 регенерации фильтрующих элементов выполнены как одно целое, совместно используя один комплект средств. Иными словами, камера 15 сгорания средства 2 предварительного нагревания также является газосборной камерой 15 средства 3 регенерации, труба 19 для горячего газа средства 2 предварительного нагревания также является газосборной трубой 19 средства 3 регенерации, причем они совместно используют циркуляционную трубу 17, циркуляционный вентилятор 16 и воздуходувку 11, при этом сбросная труба 21 для отходящего газа и сбросной клапан 22 установлены на циркуляционной трубе, и совместно используется клапан 25 одностороннего действия в верхней части сбросной трубы для отходящего газа. Выполненное как одно целое средство предварительного нагревания и регенерации может соответственно предварительно нагреть и регенерировать три комплекта фильтра. При осуществлении нагревания высокотемпературного фильтра для удаления пыли сначала включают систему сжигания топлива, затем запускают циркуляционный вентилятор для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. При осуществлении регенерации высокотемпературного фильтра для удаления пыли вначале запускают циркуляционный вентилятор, а затем запускают воздуходувку для удаления избыточного воздуха через сбросную трубу из циркуляционной трубы. Выполненное как одно целое средство предварительного нагревания и регенерации предоставляет следующие положительные эффекты. Помимо вышеупомянутого преимущества, предоставляемого циркуляционной трубой, имеются следующие преимущества. Во-первых, снижено число компонентов, что сокращает инвестиционные и эксплуатационные затраты. Во-вторых, конструкция становится более компактной, что экономит пространство. Циркуляционный вентилятор и циркуляционная труба предусмотрены для средства предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли. Циркуляционный газ поступает со стороны выпуска высокотемпературного фильтра для удаления пыли. Выходящий со стороны выпуска газ представляет собой почти не содержащий кислорода газ, в котором содержание кислорода резко снижено после сгорания горючих материалов в высокотемпературном фильтре для удаления пыли. После чего большая часть циркуляционного газа со стороны выпуска проходит через циркуляционную трубу и циркуляционный вентилятор в камеру сгорания, или газосборную камеру, а затем к стороне впуска высокотемпературного фильтра для удаления пыли после смешивания в трубе для горячего газа, или газосборной трубе. Очевидно, что такая конструкция делает средство предварительного нагревания и средство регенерации экономически конкурентоспособными по сравнению с другими формами. Нагревание и регенерация всей внутренней полости фильтра с использованием большого количества газа находятся вне конкуренции относительно других форм предварительного нагревания и регенерации. Теплообмен и регенерация характеризуются непосредственным контактом, большим количеством газа, нулевой мертвой зоной, равномерностью и управляемостью, высоким и быстрым теплообменом, а также быстрой регенерацией, в результате чего значения температуры со стороны впуска и стороны выпуска фильтра находятся близко друг к другу в течение всего процесса предварительного нагревания и регенерации. Обычно, общая разница температур между стороной впуска и стороной выпуска составляет не более 20°C. Термическое напряжение внутри высокотемпературного фильтра для удаления пыли является очень небольшим, и поэтому фильтрующий механизм вряд ли будет поврежден, не говоря уже о локальных перепадах температуры. Кроме того, угольный газ будет характеризоваться относительно стабильным состоянием, и это значительно снизит феномены осаждения, коксования и конденсации газообразной смолы внутри высокотемпературного фильтра для удаления пыли.

Средство предварительного нагревания и регенерации для высокотемпературного фильтра для удаления пыли содержит газовый расходомер, предусмотренный на каждом из газопровода, трубы для горючего газа и циркуляционной трубы для газа. Расходомер предусмотрен для контроля расхода каждого газа и их соотношений в реальном времени. Высокотемпературный фильтр для удаления пыли содержит средство измерения температуры и средство измерения давления, предусмотренные со стороны впуска и стороны выпуска, чтобы контролировать температуру и давление, имеющие место при осуществлении предварительного нагревания и регенерации высокотемпературного фильтра для удаления пыли.

Внешняя сторона и/или внутренняя сторона корпуса высокотемпературного фильтра для удаления пыли обернуты теплоизоляционными материалами, чтобы обеспечить теплоизоляцию корпуса, и благодаря этому смола, скорее всего, не будет осаждаться из нефтяного газа, образованного в результате пиролиза угля, на корпус.

Высокотемпературная система для удаления и фильтрования пыли состоит из трех комплектов (1А/1В/1С) или большего количества комплектов (не показаны) параллельных высокотемпературных фильтров для удаления пыли и выполненного как одно целое средства (2 и 3) предварительного нагревания и регенерации с объединенными функциями предварительного нагревания и регенерации, предоставляемыми для совместного использования тремя или более комплектами высокотемпературных фильтров для удаления пыли. Способ и стадии непрерывного удаления и фильтрования пыли предусматривают:

1. Рассмотрим в качестве примера три комплекта (1А, 1В и 1С).

Первый способ заключается в том, что 1А и 1В работают нормально, а 1С находится в режиме ожидания. Такой способ и стадии непрерывного удаления и фильтрования пыли по существу аналогичны варианту осуществления 7, за исключением того, что здесь высокотемпературный фильтр для удаления пыли используют в режиме ожидания, что повышает надежность непрерывного удаления и фильтрования пыли.

Второй способ заключается в том, что два комплекта высокотемпературных фильтров для удаления пыли функционируют каждый раз для осуществления фильтрования. Большее количество фильтров, находящихся в состоянии фильтрования, увеличивает общую фильтрующую способность фильтра, что экономит инвестиционные затраты, а также позволяет одновременно предварительно нагреть любые два высокотемпературных фильтра для удаления пыли, а именно 1А и 1B, 1А и 1С или 1В и 1С.

(1) Например, начальное предварительное нагревание 1А и 1В до температуры, которую имеет поступающий нефильтрованный угольный газ, так что содержащий смолу угольный газ в высокотемпературных фильтрах 1А и 1В для удаления пыли не подвергается осаждению на фильтрующих элементах высокотемпературных фильтров 1А и 1В для удаления пыли из-за низкой температуры, остановку средства предварительного нагревания путем переключения трубного клапана и открытия впускных и выпускных труб для угольного газа 1А и 1В, чтобы ввести угольный газ в высокотемпературные фильтры 1А и 1В для удаления пыли, при этом другие трубные клапана остаются закрытыми;

(2) обратную продувку последовательно при помощи импульсных систем обратной продувки фильтров 1А и 1В, когда высокотемпературные фильтры 1А и 1В для удаления пыли находятся в нормальном состоянии фильтрования;