Результат интеллектуальной деятельности: Способ очистки, восстановления и упрочнения внутренней цилиндрической поверхности нарезного ствола оружия и устройство для его осуществления

Вид РИД

Изобретение

Группа изобретений относится к поверхностной обработке металлического материала диффузией в поверхность с применением давления и уплотнения порошкового покрывающего материала, в частности, прокатыванием и может быть использована, например, для очистки, восстановления и упрочнения внутренней поверхности нарезных стволов оружия.

Существует проблема очистки, восстановления и упрочнения нарезных стволов оружия, которая заключается в следующем.

Нарезные канавки ствола в процессе использования забиваются нагаром, свинцом и материалом обтюраторов. При этом ствол сложно очищать от нагара, свинца и т.п., т.к. ствол имеет сложную геометрию. Основным средством очистки стволов обычно являются кислото- и щелочесодержащие жидкости, которые постепенно разрушают внутреннюю твердую поверхность ствола, что приводит к ускоренному появлению сетки разгара и водородному охрупчиванию. Современные методы чистки ствола приводят к постепенному стиранию закаленной твердой части внутренней поверхности ствола до слоя «обычного» незакаленного слоя металла твердостью 40-50 HRC. Кроме того, эти методы имеют сложную инструментальную оснастку или малоэффективную ручную методики очистки.

Известны средства нанесения покрытий на внутренние цилиндрические поверхности деталей, представленные в п. РФ №2570683 по кл. С23С 26/00, 24/04, з. 06.06.05., оп. 10.11.06.

Известные средства характеризуются следующей формулой.

1. Способ фрикционно-механического нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей из алюминиевых сплавов с оксидным покрытием, включающий силовое взаимодействие обрабатываемой детали и устройства для нанесения антифрикционного покрытия, содержащего натирающий и деформирующий элементы, при их вращении и перемещении устройства вдоль оси обрабатываемой поверхности детали, отличающийся тем, что вращение обрабатываемой детали и упомянутого устройства осуществляют во взаимно противоположных направлениях, при этом используют деформирующий элемент, на поверхности которого нанесено оксидное теплоизолирующее покрытие, устройству сообщают возвратно-поступательные колебания вдоль оси обрабатываемой поверхности детали с размахом Δ=(0,05÷0,2)⋅b и частотой f=(0,4÷1,6)⋅(ω1+ω2),

где b - ширина натирающего элемента, мм;

ω1 - угловая скорость вращения обрабатываемой детали, рад/с;

ω2 - угловая скорость вращения устройства, рад/с.

2. Устройство для фрикционно-механического нанесения антифрикционных покрытий на внутренние цилиндрические поверхности деталей из алюминиевых сплавов с оксидным покрытием, содержащее корпус с установленными на нем деформирующим и натирающим элементами, причем натирающий элемент выполнен в виде пластины, охватывающей деформирующий элемент, отличающееся тем, что корпус выполнен в виде полого цилиндра и имеет на конце кольцевую проточку с резьбой, в которой закреплены упругий и деформирующий кольцевые элементы, причем упругий элемент жестко соединен с корпусом и деформирующим элементом, имеющим на наружной поверхности оксидное теплоизолирующее покрытие и кольцевую канавку для размещения натирающего элемента, толщина которого δ=(,3÷2,0)⋅δp⋅(D/d)⋅(B/b),

где δp - толщина оксидного теплоизолирующего покрытия, формируемого микродуговым оксидированием, мм;

D - диаметр обрабатываемой цилиндрической поверхности, мм;

d - диаметр наружной поверхности натирающего элемента, мм;

В - ширина обрабатываемой цилиндрической поверхности, мм;

b - ширина натирающего элемента, мм.

3. Устройство по п. 2, отличающееся тем, что в корпусе, упругом и деформирующем кольцевых элементах выполнен сквозной паз для закрепления натирающего элемента и предотвращения его проскальзывания.

Недостатком известных средств является сложность их осуществления и выполнения.

Наиболее близкими по технической сущности в к заявляемым представляются средства для нанесения упрочняющего покрытия на внутреннюю поверхность цилиндрической детали, представленные в п. РФ №2339737 по кл. С23С 26/00, з. 15.01.07., оп. 27.11.08. и выбранные в качестве прототипа.

Известные средства характеризуются следующей формулой.

1. Способ нанесения покрытия из пластичных металлов на поверхность детали типа втулка, включающий перенос пластичных металлов с расходной части натирающего ролика инструментального узла на обрабатываемую поверхность детали при трении между ними путем радиальной подачи натирающего ролика для создания заданной величины давления контакта с обрабатываемой поверхностью и его вращательного движения относительно продольной оси, отличающийся тем, что в процессе нанесения покрытия осуществляют опережающую очистку обрабатываемой поверхности от продуктов загрязнений по глубине рельефа микронеровностей высоконапорной струей технологической жидкости, которую подают с периодически изменяющимся направлением и углом наклона к зоне обработки из радиальных отверстий, сообщающихся с полостью внутреннего колодца, выполненных в расходной части натирающего ролика, а вращательное движение натирающего ролика относительно продольной оси осуществляют в направлении, противоположном направлению вращения инструментального узла с частотой вращения, равной произведению заданной частоты вращения инструментального узла на отношение величины диаметра обрабатываемой поверхности детали к диаметру расходной части натирающего ролика, создавая плотный прецизионный контакт между расходной частью натирающего ролика и смоченной слоем технологической жидкости толщиной, соразмерной высоте неровностей шероховатости, обрабатываемой поверхностью детали, и получая покрытие толщиной 1-3 мкм, причем одновременно с нанесением покрытия натирающим роликом выполняют упрочняющую обработку поверхностно-пластическим деформированием материала обрабатываемой поверхности детали с глубиной наклепа 70-80 мкм.

2. Устройство для фрикционного нанесения покрытий из пластичных металлов на поверхность детали типа втулка, содержащее приводы вращательного и возвратно-поступательного движений шпинделя с силовым цилиндром, на котором закреплен инструментальный узел, состоящий из корпуса, размещенного внутри него вдоль продольной оси разжимного конуса, верхней и нижней опор, имеющих рабочие поверхности в виде части усеченного конуса, и натирающего ролика, отличающееся тем, что оно снабжено кольцевым спрейером, размещаемым над обрабатываемой деталью, а инструментальный узел снабжен плунжерами и колодками с прорезями на торцах, в корпусе инструментального узла выполнены радиальные направляющие, а на его наружной поверхности равномерно нарезаны продольные пазы, верхняя и нижняя опоры выполнены со шлицами, верхняя и нижняя опорные части натирающего ролика выполнены в виде усеченных конусов, в верхней опоре выполнен наружный колодец со сливным отверстием, в расходной части натирающего ролика выполнены радиальные отверстия, сообщающиеся с полостью, выполненного внутри расходной части натирающего ролика с входным отверстием в центре торца его верхней опорной части, внутреннего колодца, продольная ось которого совпадает с осью сливного отверстия наружного колодца, полость которого ориентирована на зону подачи кольцевым спрейером технологической жидкости, при этом натирающий ролик верхней опорной частью установлен в верхней опоре, а нижней опорной частью - в нижней опоре, верхняя и нижняя опоры неподвижно закреплены посредством шлицев в прорезях колодок, плунжеры расположены в радиальных направляющих корпуса и жестко соединены с уложенными в продольных пазах корпуса колодками, разжимной конус размещен в корпусе с возможностью контактирования в процессе продольной подачи с плунжерами.

Недостатком известного способа является сложность его осуществления, обусловленная наличием опережающей очистки обрабатываемой поверхности от продуктов загрязнений по глубине рельефа микронеровностей высоконапорной струей технологической жидкости, которую подают с периодически изменяющимся направлением и углом наклона к зоне обработки, а также выполнением вращательного движения натирающего ролика относительно продольной оси в направлении, противоположном направлению вращения инструментального узла с частотой вращения, равной произведению заданной частоты вращения инструментального узла на отношение величины диаметра обрабатываемой поверхности детали к диаметру расходной части натирающего ролика.

Недостатком известного устройства является его сложность, обусловленная сложной конструкцией узла крепления (корпус с разжимным конусом, верхняя и нижняя опоры, расположенные в радиальных направляющих корпуса плунжеры, соединенные с уложенными в продольных пазах корпуса колодками, кольцевыми пружинами их возврата в исходное положение), сложной конструкцией натирающего элемента (радиальные отверстия в нем, внутренний колодец) и необходимостью использования кольцевого спрейера для подачи технологической жидкости.

Задачей является упрощение средств для очистки, восстановления и упрочнения внутренней цилиндрической поверхности объекта обработки при обеспечении эффективности обработки.

Поставленная задача решается тем, что:

- в способе очистки, восстановления и упрочнения внутренней цилиндрической поверхности нарезного ствола оружия, включающем использование технологической жидкости, средства очистки, натирающего элемента и расходного материала для переноса последнего на обрабатываемую поверхность ствола при трении между ними путем подачи натирающего элемента для создания заданной величины давления контакта с обрабатываемой поверхностью и его движения относительно продольной оси, выполнение очистки обрабатываемой поверхности от продуктов загрязнений по глубине рельефа микронеровностей, осуществление процесса нанесения покрытия с помощью натирающего элемента путем создания при его движении плотного прецизионного контакта между натирающим элементом и смоченной слоем технологической жидкости толщиной, соразмерной высоте неровностей шероховатости обрабатываемой поверхности ствола, выполнение упрочняющей обработки внутренней поверхности ствола, СОГЛАСНО ИЗОБРЕТЕНИЮ, перед нанесением покрытия сканируют с помощью лазера внутреннюю поверхность нарезного ствола, по результатам сканирования вырезают 2-3 соразмерных с внутренним диаметром ствола шайбы из стали, твердостью около 60 HRC, закрепляют эти шайбы в качестве натирающих элементов и средства очистки на рабочем узле в виде штока-шомпола на расстоянии 5-7 см между ними, впрыскивают в ствол с обеих сторон до 50 мГ технологической жидкости - спрея с содержанием служащего расходным материалом трибосостава порошковую мелкодисперсную композицию из природных материалов (оливинов) от 1-2 гр/150 мгр спрея, в зависимости от изношенности ствола, затем плотно заводят шток-шомпол с натирающими шайбами в ствол, производят возвратно-поступательное движение штока-шомпола в стволе не менее 20 минут с одновременным возвратно-поступательным перемещением натирающих шайб по каналам нарезки ствола, осуществляя таким образом чистку-натирку, упрочнение и восстановление приповерхностного слоя внутренней поверхности ствола.

- в устройстве для очистки, восстановления и упрочнения цилиндрической внутренней поверхности нарезного ствола оружия, содержащем установленную на столе станину, силовой цилиндр привода возвратно-поступательного движения, на котором закреплен инструментальный блок, содержащий рабочий узел обработки внутренней поверхности объекта, включающий средства подачи технологической жидкости внутрь объекта обработки, расходный материал, натирающий элемент, установленный с возможностью перемещения вдоль продольной оси внутри объекта обработки, также имеются узел крепления объекта обработки и пульт управления работой узлов и агрегатов устройства, СОГЛАСНО ИЗОБРЕТЕНИЮ, силовой цилиндр с закрепленным на нем инструментальным блоком с рабочим узлом обработки в нем размещен на подставке и расположен на станине горизонтально, узел крепления объекта обработки представляет собой закрепленный на станине напротив силового цилиндра держатель, в котором горизонтально закреплен обрабатываемый нарезной ствол оружия - таким образом, что ось нарезного ствола совпадает с осью рабочего узла обработки, представляющего собой вводимый при обработке в нарезной ствол шток-шомпол с закрепленными на нем с помощью винтов-шплинтов и установленными во втулках на расстоянии 5-7 см между ними натирающими элементами, служащими одновременно средствами очистки и выполненными в виде соразмерных с внутренним диаметром нарезного ствола шайб из стали, твердостью около 60 HRC, шток - шомпол через соединительный П-образный хомут закреплен во втулке-наконечнике на наконечнике штока-шпинделя силового цилиндра, обеспечивающего возвратно-поступательное движение штока-шомпола, при этом средство подачи содержащей расходный материал технологической жидкости внутрь объекта обработки представляет собой переносной баллончик.

В способе выполнение перед нанесением покрытия сканирования с помощью лазера внутренней поверхности нарезного ствола, вырезание по результатам сканирования 2-3 соразмерных с внутренним диаметром ствола шайбы из стали, твердостью около 60 HRC, закрепление этих шайб в качестве натирающих элементов и средства очистки на штоке-шомполе инструментального узла на расстоянии 5-7 см между ними, в совокупности с впрыскиванием в ствол с обеих сторон до 50 мГ технологической жидкости - спрея с содержанием служащего расходным материалом трибосостава порошковую мелкодисперсную композицию из природных материалов (оливинов) от 1-2 гр/150 мгр спрея, в зависимости от изношенности ствола и последующим плотным заведением штока-шомпола с натирающими шайбами в стволе и его возвратно-поступательным движением в стволе не менее 20 минут с одновременным возвратно-поступательным перемещением натирающих шайб по каналам нарезки ствола, дает возможность весьма просто и эффективно осуществлять чистку-натирку и упрочнение приповерхностного слоя внутренней поверхности ствола.

В устройстве расположение силового цилиндра на подставке на станине горизонтально в совокупности с горизонтальным расположением на станине обрабатываемого нарезного ствола в держателе при совпадении продольных осей ось нарезного ствола и рабочего узла обработки, и использованием в качестве натирающих элементов, служащих одновременно средствами очистки, выполнение последних в виде соразмерных с внутренним диаметром нарезного ствола шайб из стали, твердостью около 60 HRC, имеющих возможность возвратно-поступательного перемещения вдоль продольной оси ствола с помощью представляющего собой вводимый при обработке в нарезной ствол шток-шомпол с закрепленными на нем с помощью винтов-шплинтов и установленными во втулках на расстоянии 5-7 см между ними натирающими элементами, служащими одновременно средствами очистки, при указанных выше особенностях взаимного расположения и выполнения узла крепления и рабочего узла позволяет существенно упростить конструкцию устройства при обеспечении при этом хорошего качества обработки..

Технический результат - упрощение средств обработки при обеспечении ее эффективности.

Заявляемый способ обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками как сканирование перед нанесением покрытия с помощью лазера внутреннюю поверхность нарезного ствола, вырезание по результатам сканирования 2-3 соразмерных с внутренним диаметром ствола шайб из стали, твердостью около 60 HRC, закрепление этих шайб в качестве натирающих элементов и средства очистки на штоке-шомполе инструментального узла на расстоянии 5-7 см между ними, впрыскивание в ствол с обеих сторон до 50 мГ технологической жидкости - спрея с содержанием служащего расходным материалом трибосостава порошковую мелкодисперсную композицию из природных материалов (оливинов) от 1-2 гр/150 мгр спрея, в зависимости от изношенности ствола, последующее плотное заведение шток-шомпола с натирающими шайбами в ствол, выполнение возвратно-поступательного движения штока-шомпола в стволе не менее 20 минут с одновременным возвратно-поступательным перемещением натирающих шайб по каналам нарезки ствола, осуществление таким образом чистки-натирки, упрочнения и восстановления приповерхностного слоя внутренней поверхности ствола, обеспечивающими в совокупности достижение заданного результата.

Заявляемое устройство обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками как размещение силового цилиндра с закрепленным на нем инструментальным блоком с рабочим узлом обработки в нем на подставке и расположение его на станине горизонтально, выполнение узла крепления объекта обработки в виде закрепленного на станине напротив силового цилиндра держателя, крепление в держателе обрабатываемого нарезного ствола оружия таким образом, что ось нарезного ствола совпадает с осью рабочего узла обработки, выполнение рабочего узла в виде вводимого при обработке в нарезной ствол штока-шомпола, крепление на последнем с помощью винтов-шплинтов установленных во втулках на расстоянии 5-7 см между ними натирающими элементами, служащими одновременно средствами очистки, в виде соразмерных с внутренним диаметром нарезного ствола шайб из стали, твердостью около 60 HRC, шток - шомпол через соединительный П-образный хомут закреплен во втулке-наконечнике на наконечнике штока-шпинделя силового цилиндра, обеспечивающего возвратно-поступательное движение штока-шомпола, при этом средство подачи содержащей расходный материал технологической жидкости внутрь объекта обработки представляет собой переносной баллончик.

Заявителю неизвестны технические решения, обладающие указанными выше отличительными признаками, которые обеспечивали бы в совокупности достижение заданного результата, поэтому он считает, что заявляемые способ и устройство для очистки, восстановления и упрочнения внутренней цилиндрической поверхности нарезного ствола оружия соответствуют критерию «изобретательский уровень».

Заявляемые средства могут найти широкое применение в оборонной промышленности для очистки, восстановления и упрочнения внутренней поверхности нарезных стволов оружия и потому соответствуют критерию « промышленная применимость».

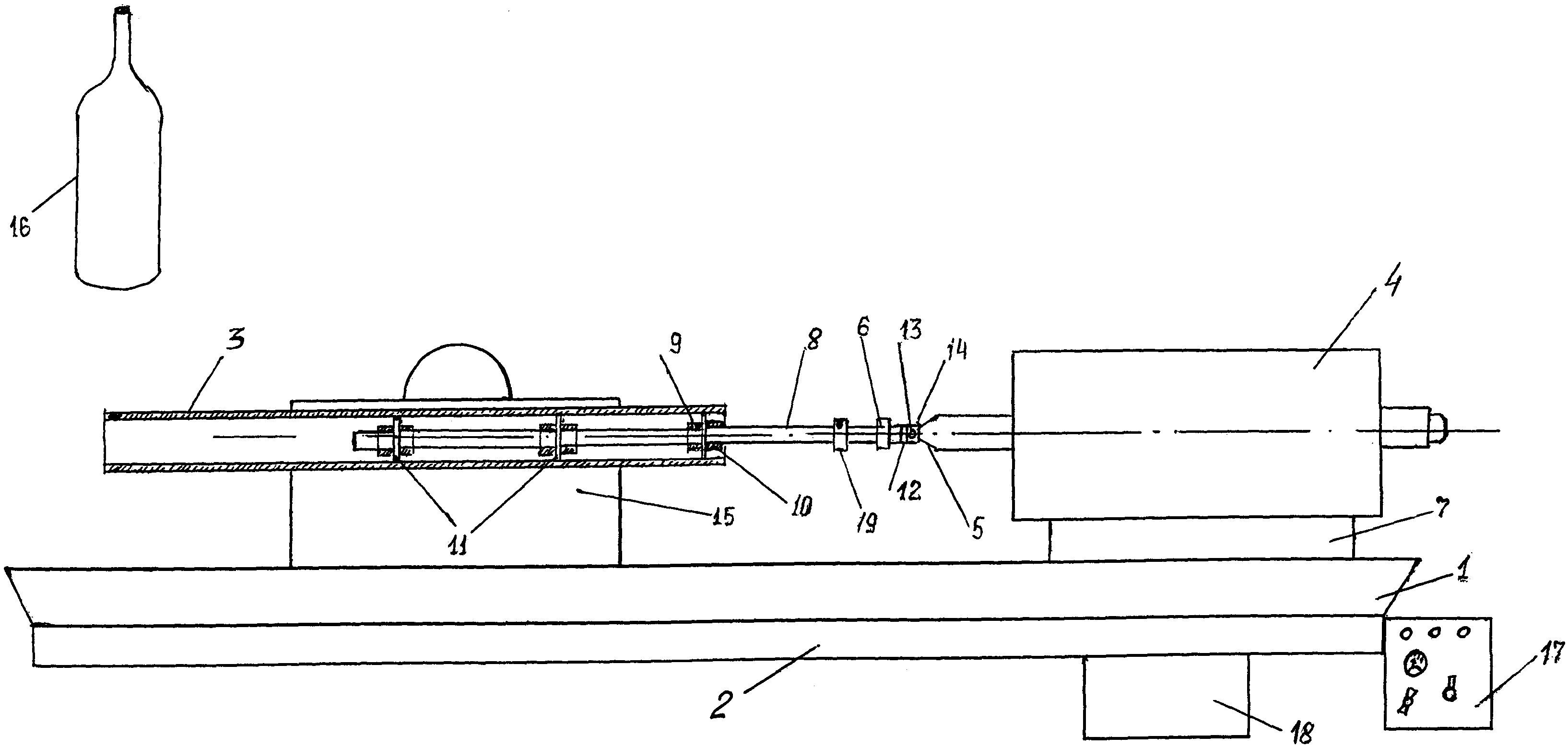

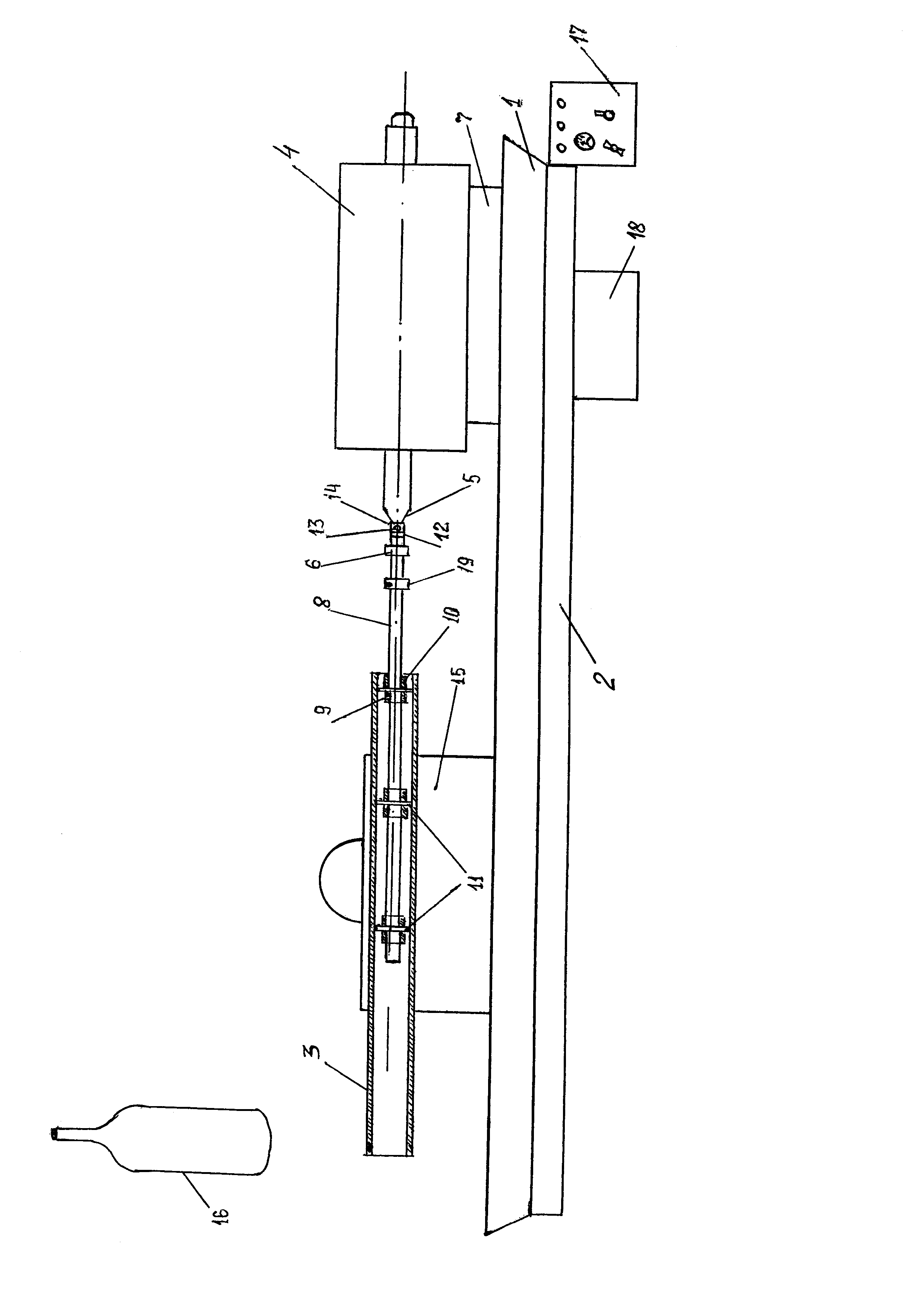

Заявляемая группа изобретений иллюстрируется чертежом, где представлена функциональная схема устройства.

Заявляемый способ заключается в следующем.

Перед нанесением восстанавливающего и упрочняющего покрытия сканируют с помощью лазера внутреннюю поверхность нарезного ствола. Затем по результатам сканирования вырезают 2-3 соразмерных с внутренним диаметром ствола шайбы из стали, твердостью около 60 HRC. Вырезанные шайбы закрепляют в качестве натирающих элементов и средства очистки на штоке-шомполе инструментального узла на расстоянии 5-7 см между ними. Далее впрыскивают в ствол с обеих сторон до 50 мГ технологической жидкости - спрея с содержанием служащего расходным материалом трибосостава порошковую мелкодисперсную композицию из природных материалов (оливинов) от 1-2 гр/150 мгр спрея, в зависимости от изношенности ствола. Затем плотно заводят шток-шомпол с натирающими шайбами в ствол, производят возвратно-поступательное движение штока-шомпола в стволе не менее 20 минут с одновременным возвратно-поступательным перемещением натирающих шайб по каналам нарезки ствола. При трении между стволом и натирающими шайбами при подаче последних вдоль оси ствола создается необходимая величина давления контакта с обрабатываемой поверхностью и его движения относительно продольной оси. При этом происходит очистка обрабатываемой поверхности от продуктов загрязнений по глубине рельефа микронеровностей и осуществляется процесс нанесения покрытия с помощью натирающего элемента путем создания при его движении плотного прецизионного контакта между натирающим элементом и смоченной слоем технологической жидкости толщиной, соразмерной высоте шероховатости обрабатываемой поверхности ствола. В процессе обработки в течение 20 минут происходит восстановление внутренней цилиндрической поверхности ствола и ее упрочнение.

Заявляемое устройство содержит станину 1 с горизонтально установленной на столе 2 обрабатываемой деталью- нарезным стволом 3. Силовой пневмо-гидроцилиндр 4 с инструментальным блоком 5 с рабочим узлом 6 обработки в нем размещен на подставке 7 и расположен на станине 1 горизонтально. Рабочий узел 6 обработки представляет собой шток-шомпол 8 с закрепленными на нем с помощью винтов-шплинтов 9 и установленными во втулках 10 на расстоянии 5-7 см между ними натирающими элементами 11, служащими одновременно средствами очистки и выполненными в виде соразмерных с внутренним диаметром нарезного ствола шайб из стали, твердостью около 60 HRC. Сам шток - шомпол 8 закреплен в инструментальном блоке 5, включающем соединительный П-образный хомут 12 во втулке-наконечнике 13 на конце наконечника 14 силового цилиндра 4, обеспечивающего возвратно-поступательное движение штока-шомпола 8. Средство подачи содержащей расходный материал технологической жидкости внутрь обрабатываемого нарезного ствола 3, закрепленного в держателе 15, представляет собой переносной баллончик 16. Устройство снабжено пультом 17 управления. Управление устройством осуществляется с помощью пульта 17 управления, работа пневмо- гидроцилиндра 4 осуществляется от насоса 18 или внешнего источника высокого давления. При этом закрепленный на станине 1 напротив силового пнево-гидроцилиндра 4 держатель 15, в котором горизонтально закреплен обрабатываемый нарезной ствол 3 оружия, расположен таким образом, что ось нарезного ствола 3 совпадает с осью рабочего узла 6 обработки, представляющего собой вводимый при обработке в нарезной ствол 3 шток-шомпол 8.

Заявляемый способ осуществляется с помощью заявляемого устройства следующим образом.

Перед началом работы обработки ствола сканируют с помощью лазера (на чертеже не показан) внутреннюю поверхность нарезного ствола 3. Затем по результатам сканирования вырезают 2-3 соразмерных с внутренним диаметром ствола 3 шайбы 11 из стали, твердостью около 60 HRC и закрепляют эти шайбы в качестве натирающих элементов и средства очистки на штоке-шомполе 8 рабочего узла 6 на расстоянии 5-7 см между ними. Регулируемой длиной хода силового пневмо-гидроцилиндра 4 обеспечивают заданную длину хода - шага обработки ствола 3. Наконечник 14 штока-шомпола 8 пневмо-гидроцилиндра 4 с закрепленной втулкой-наконечником 13 через соединительный П-образный узел-хомут 12 придают возвратно-поступательное движение штоку-шомполу 8, на котором под действием усилия Р продольным перемещением внутри ствола 3 зажатого в креплении-держателе 15 штока-шомпола 8, обеспечивают возвратно-поступательное движение прецизионных шайб 11 по нарезным каналам ствола 3. Крепление шайб 11 осуществляется с помощью перемещаемых по штоку- шомполу 8 втулок 10, которые закрепляются винтами-шплинтами 9 на желаемых расстояниях, при этом контроль и настройка предельного хода штока- шомпола 8 внутрь ствола 3 осуществляется визуально по установочной втулке-метке 19, которая перемещается и закрепляется на стволе 3 каждый раз на заданную величину. Управление устройством осуществляется с помощью пульта 17 управления, работа пневмо- гидроцилиндра 4 осуществляется от насоса 18 или внешнего источника высокого давления.

Подача струи технологической жидкости - спрея с содержанием служащего расходным материалом трибосостава порошковой мелкодисперсной композиции из природных материалов (оливинов) от 1-2 гр/150 мгр спрея, в зависимости от изношенности ствола 3, осуществляется вручную внутрь ствола 3 с двух сторон из баллончика 16 соразмерной состоянию внутренней поверхности детали 3, которая затем получает плотный прецизионный контакт с поверхностью натирающей шайбы 11 и создает оптимальные условия нанесения противоизносных и антифрикционных металло-керамических покрытий на поверхность детали 3 процессом избирательного переноса при трении с использованием состава технологической жидкости при одновременной упрочняющей обработке.

В качестве технологической жидкости используется, в частности, продукт «Святогор-НТ» (ТУ2111-001-77335461-2008 Сертификат РОСС RU.АЯ02.Н34131).

Обработка ствола 3 производится при следующих величинах параметров режима обработки:

- материал натирающей шайбы 11 - сталь твердостью 60 HRC и выше;

- удельная нагрузка (давление) контакта ствол 3-шайба 11- 10-20 кН;

- скорость возвратно-поступательного движения штока пневмо- гидроцилиндра 4 - 0,1…0,3 м/с;

- частота хода штока цилиндра 4 - 0,1-0,3 ед/с;

- количество натирающих шайб 11 на штоке-шомполе 8 - 2…3 шт.;

- состав технологической жидкости по регламенту техпроцесса.

Устройство для осуществления способа (см. чертеж) работает от пульта 17 управления, в котором нажатием кнопки «Стоп» обеспечивают максимальный отвод штока 14 пневмо -гидроцилиндра 4 от крепления- держателя 15. В узел 15 крепления зажимают обрабатываемый ствол 3 с заранее впрыснутой технологической жидкостью и заведенным штоком - шомполом 8 с зафиксированными на нужных расстояниях на нужных расстояниях шайбами 11. Крайние шайбы 11 фиксируются таким образом, чтобы при крайних положениях штока-шомпола 8 они находились у крайних срезов ствола 3. Средняя шайба 11 при этом крепиться на половине расстояния между крайними шайбами. Крепление осуществляется передвигаемыми втулками 10 с фиксацией винтами 9. Далее шплинтуется соединение втулки 13 штока 14 с хомутом 12.

Нажатием кнопки «Старт» на пульте 17 (на чертеже не показана) включают: насос 18 высокого давления, который через регулируемый клапанный механизм гидроцилиндра 4 придает штоку 14 инструментального узла 5 и рабочему узлу, состоящему из шомпола- штока 8 с шайбами 11 возвратно-поступательное движения рабочего хода; усилие Р пневмо-гидроцилиндра 4, которым продольным перемещением шомпола- штока 8 обеспечивает подачу и вращение шайб 11 плунжеров для придания заданной величины давления в зоне контакта шайб 11 с обрабатываемой поверхностью ствола 3. При завершении процесса обработки нажатием автоматическим таймером или принудительным нажатием кнопки «Стоп» пульта 17 управления отключается возвратно-поступательное движения штоков 14 и 8. Далее производится разъединение соединение деталей 14 и 12, ствол 3 вынимается из держателя 15 и из ствола 3 вынимается шток-шомпол 8. После смены обрабатываемой детали 3 на столе 2 циклы процесса обработки повторяют.

Заявляемые способ и устройство очистки, восстановления и упрочнения внутренней поверхности нарезного ствола обеспечивают при их главном эффекте - простоте их осуществления и выполнения - высокую производительность процесса, стабильное и высокое качество получаемых покрытий, упрочнение внутренней поверхности ствола на глубину до 300 мкм с доведением твердости приповерхностного слоя металла ствола до 60 HRC, а также повышение чистоты обработанной поверхности с устранением элементов нагара, освинцовки и т.п. Кроме того, имеет место минимальный расход материалов, низкий расход механической энергии. При этом обеспечивается замена дорогостоящих способов упрочняющей обработки поверхности, возможность автоматизации процесса очистки, восстановления и упрочнения и экологическая безопасность окружающей среды.

В сравнении с прототипом заявляемые средства являются более простыми и при этом весьма эффективными.