Результат интеллектуальной деятельности: Способ получения порошка из металлической стружки

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, в частности, к способам получения порошковых металлических материалов из вторичного сырья, в том числе, металлической стружки (преимущественно, жаропрочной стали).

Порошковая металлургия - область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Из имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет получать не только изделия различных форм и назначений, но и создавать принципиально новые материалы, которые другим путем получить или очень сложно, или невозможно.

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов их получения.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

В практике металлические порошки характеризуются по физическим, химическим и технологическим свойствам.

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц, в основном, зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой и чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность изделия. Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он решающим образом влияет на достижение заданных механических свойств спеченных изделий.

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений.

Под технологическими свойствами порошков понимают насыпную плотность порошка, текучесть и прессуемость.

Насыпная плотность порошка – это масса единицы его объема при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определенной навески через калиброванное отверстие. Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определенную форму и размеры.

Порошки одного и того же химического состава, но с разными физическими характеристиками могут обладать различными технологическими свойствами, что влияет на условия дальнейшего превращения порошков в готовые изделия.

Поэтому физические, химические и технологические свойства порошков находятся в непосредственной зависимости от метода получения порошка.

Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы: механические способы и физико-химические способы.

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений.

Механическое измельчение или размол проводится в различных устройствах, а именно: в шаровых, планетарных, вибрационных, вихревых, гироскопических, струйных мельницах, аттриторах.

Аттриторные устройства являются одной из разновидностей шаровых мельниц. Размольные тела находятся в вертикально расположенном неподвижном барабане, внутри которого со скоростью более 100 об/мин вращается вертикальная лопастная мешалка. Циркуляцию размольных тел и истирание измельчаемого материала обеспечивают гребки, наклонно укрепленные на лопастях мешалки. Аттриторные мельницы конструктивно просты, удобны в эксплуатации и позволяют вести процесс измельчения непрерывно. В результате размола получают порошки с достаточно равномерным распределением частиц по размерам, при этом нужная дисперсность достигается в несколько раз быстрее, чем в обычных шаровых мельницах.

В качестве прототипа выбран способ получения тонкодисперсного порошка из металлической стружки в барабанном измельчителе [RU2090313]. При реализации данного способа измельчение металлической стружки в барабанном измельчителе ведут при одновременном воздействии вибрации и вращательного движения барабана вокруг собственной оси, что повышает интенсивность процесса измельчения.

Недостатком способа является невысокое качество получаемого порошка, так как способ не предусматривает предварительную очистку стружки от различного рода загрязнителей, в том числе, смазочно-охлаждающей жидкости, что приводит к появлению примесей в порошке, ухудшающих качество конечных изделий. Порошок, полученный после размола, состоит из частиц неправильной формы с рыхлой структурой, что делает его нетехнологичным и ограничивает области применения. Он имеет нестабильные гранулометрические свойства, низкую насыпную плотность и текучесть, снижающие производительность процесса прессования, вследствие увеличения времени заполнения порошком пресс-формы.

Таким образом, технической проблемой, на решение которой направлено предлагаемое изобретение, является разработка способа получения порошка из стружки, повышающего качество конечного продукта.

Решение указанной технической проблемы достигается за счет того, что при использовании способа получения порошка из стружки высоколегированной жаропрочной стали, включающего измельчение исходного сырья механическим образом, предварительно осуществляют очистку исходного сырья от СОЖ, для чего заливают стружку уайт-спиритом и перемешивают, затем уайт-спирит сливают; засыпают стружку в устройство центрифугирования для удаления уайт-спирита, при этом обработку производят от 3 до 10 минут в зависимости от массы материала, после чего выжигают оставшееся количество СОЖ в камерной печи при температуре от 100 °С до 200 °С; измельчение стружки производят в шаровой мельнице аттриторного типа, при этом используют размольные тела размером от 5 до 15 мм, а соотношение массы загрузки материала к размольным телам выбирают в диапазоне 1:10-1:30; продувают камеру аттритора инертным газом в течение 5-10 минут, затем производят процесс измельчения в течение 1-4 часов; после завершения измельчения охлаждают полученный порошок до температуры окружающей среды и осуществляют разгрузку полученного продукта путем отсева его от размольных тел на сите с диаметром ячейки 3 мм затем производят рассев полученного порошка на фракции, на следующем этапе используют частицы не крупнее 150 мкм; на последнем этапе производят плазменную сфероидизацию порошка, для чего установку для плазменной сфероидизации продувают инертным газом (аргон, гелий) и задают значения технологических параметров, а именно: расход водорода от 3 до 4 стандартных литров в минуту, давление в камере от 0,88 до 1 атмосферы, расход несущего газа от 2 до 5 стандартных литров в минуту, расход порошка от 1 до 3 кг/ч, точка ввода порошка в плазму (нулевая точка) ±15 мм и производят запуск процесса низкотемпературной плазменной сфероидизации, после окончания которого сфероидизированный порошок отмывают в ультразвуковой ванне, содержащей, например, деионизированную воду, в весовом соотношении 1:1.

При реализации предложенного способа, заключающегося в трехэтапной обработке металлической стружки, обеспечивается повышение качества готового порошка, выражающееся в стабилизации его гранулометрических свойств, уменьшении морфологического разнообразия частиц, увеличении насыпной плотности и текучести, а также, снижении чувствительности к трению.

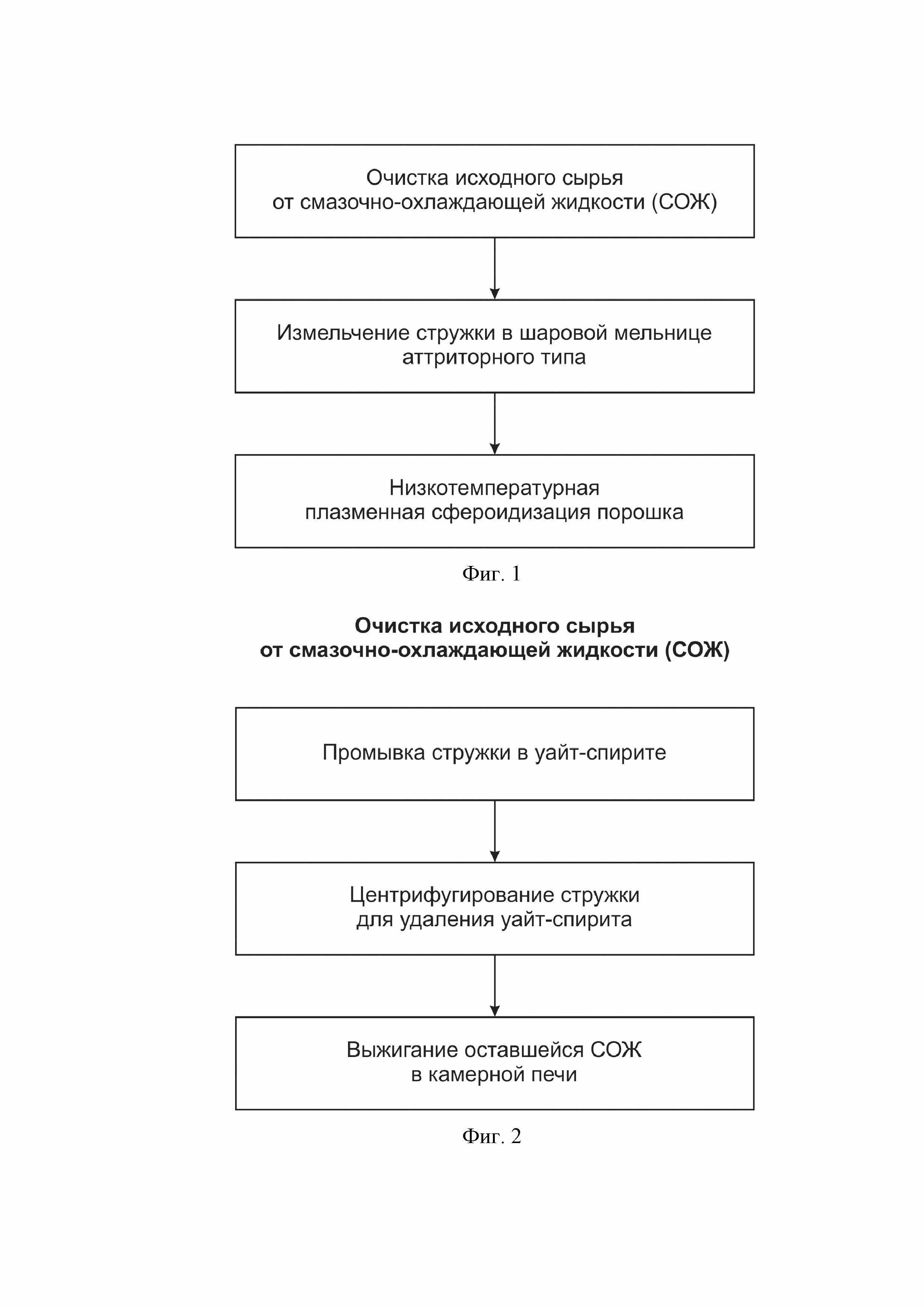

На прилагаемых к описанию чертежах дано:

- Три этапа реализации способа получения порошка (фиг. 1);

- Первый этап – очистка сырья (фиг. 2);

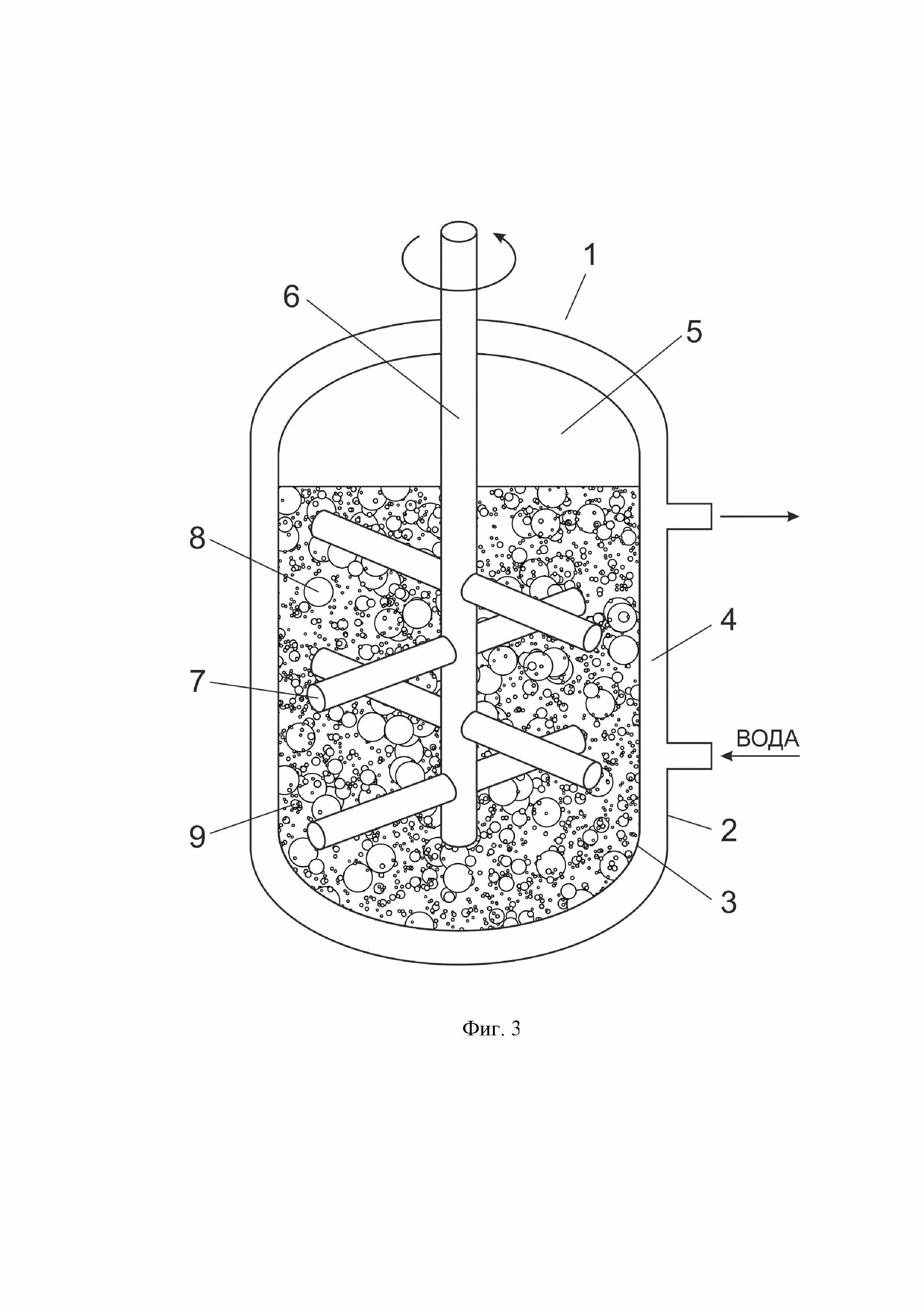

- Схема устройства аттриторной мельницы (фиг. 3);

- Второй этап – измельчение стружки (фиг. 4);

- Третий этап – сфероидизация порошка в низкотемпературной плазме (фиг. 5);

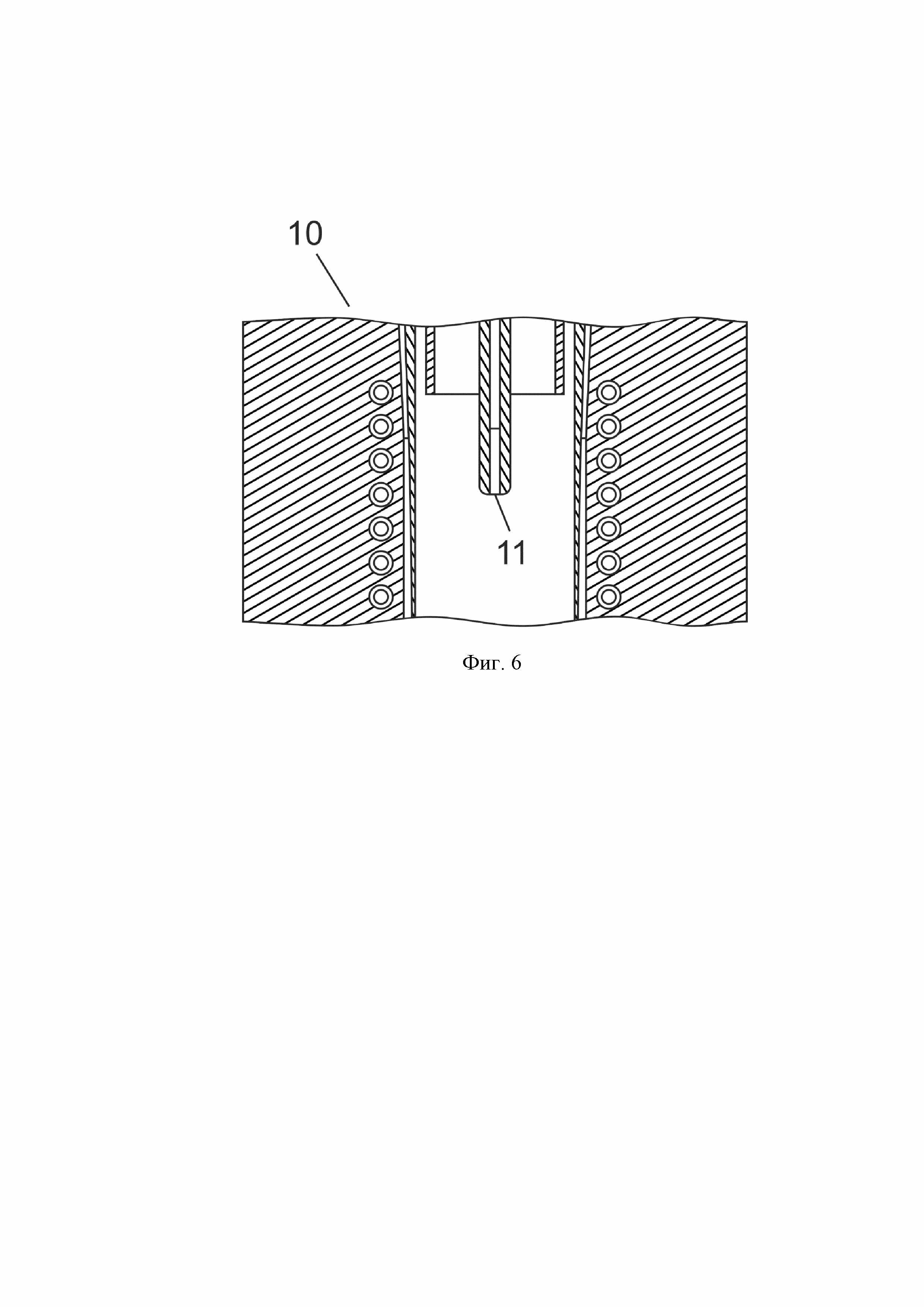

- Фрагмент установки для плазменной сфероидизации (фиг. 6).

Способ получения порошка из вторичного сырья (стружки) состоит из трех этапов (фиг. 1).

На первом (фиг. 2) осуществляют очистку исходного сырья от смазочно-охлаждающей жидкости (СОЖ). Удаление СОЖ производят следующим образом.

Сначала заливают стружку уайт-спиритом и перемешивают. Затем уайт-спирит сливают.

3асыпают стружку в устройство центрифугирования для удаления уайт-спирита. Обработку производят от 3 до 10 минут в зависимости от массы материала.

Выжигают оставшееся количество СОЖ в камерной печи при температуре от 100 °С до 200 °С.

На втором этапе производят измельчение стружки в шаровой мельнице аттриторного типа (фиг. 3).

Мельница состоит из вертикально расположенного неподвижного барабана 1, содержащего наружную 2 и внутреннюю 3 стенки, между которыми имеется полость 4. В эту полость может подаваться вода или другая охлаждающая жидкость. Внутренняя стенка барабана образует размольную емкость 5. Внутри барабана находится вал мешалки 6 с расположенными на нем лопастями 7, размольные тела 8 и измельчаемый материал 9.

Вертикальная лопастная мешалка вращается внутри барабана со скоростью более 100 об/мин. Циркуляцию размольных тел и истирание измельчаемого материала обеспечивают гребки, наклонно укрепленные на лопастях мешалки.

Перед помолом взвешивают измельчаемый материал (фиг. 4). Заполняют бак аттритора стружкой и размольными телами, при этом размер размольных тел от 5 до 15 мм, а соотношение массы загрузки материала к размольным телам в диапазоне 1:10-1:30.

Продувают камеру аттритора инертным газом в течение 5-10 минут, затем производят процесс измельчения в течение 1-4 часов. После завершения измельчения дожидаются охлаждения полученного порошка и осуществляют разгрузку полученного продукта путем отсева его от размольных тел на сите с диаметром ячейки 3 мм.

Производят измерение массы полученного порошка, затем его рассев на фракции:

- менее 45 мкм;

- от 45 до 71 мкм;

- от 71 до 90 мкм;

- от 90 до 125 мкм;

- от 125 до 150 мкм.

Производят измерение массы порошка и рассчитывают выход товарной фракции. Порошок размером более 150 мкм не пригоден для дальнейшею использования, его отправляют на вторичное измельчение.

На третьем этапе (фиг. 5) производят плазменную сфероидизацию порошка.

Для этого на установке для плазменной сфероидизации (на фиг. 6 показан фрагмент установки 10, включающей сопло 11) подключают используемые газы (водород, аргон, гелий) и продувают ее инертным газом.

Задают значения технологических параметров процесса плазменной сфероидизации:

- Масса порошка, загружаемого в установку плазменной сфероидизации от 0,1 до 10 кг;

- Расход водорода от 3 до 4 стандартных литров в минуту (0,18 – 0,24 м3/час);

- Давление в камере от 0,88 до 1 атмосферы;

- Расход (скорость) несущего газа от 2 до 5 стандартных литров в минуту;

- Скорость подачи порошка от 1 до 3 кг/ч;

- Точка ввода порошка в плазму «нулевая точка» ±15 мм (фиг. 6, нулевая точка 11).

Из указанного диапазона параметров при уменьшении фракции используемого порошка выбирают больший расход продуктов.

Производят запуск процесса низкотемпературной плазменной сфероидизации. При этом, мелкие фракции порошка испаряются и осаждаются в виде наноразмерных порошковых частиц на поверхности крупных фракций порошков. После прохода всего порошка продувают установку инертным газом. По окончании процесса порошок извлекают из установки.

Сфероидизированный порошок отмывают в ультразвуковой ванне, содержащей деионизированную воду или этиловый спирт или гексан, в весовом соотношении 1:1.

Способ получения порошка из стружки высоколегированной жаропрочной стали, включающий измельчение исходного сырья механическим образом, отличающийся тем, что предварительно осуществляют очистку исходного сырья от СОЖ, для чего заливают стружку уайт-спиритом и перемешивают, затем уайт-спирит сливают, засыпают стружку в устройство центрифугирования для удаления уайт-спирита, при этом обработку производят от 3 до 10 минут в зависимости от массы материала, после чего выжигают оставшееся количество СОЖ в камерной печи при температуре от 100 °С до 200 °С, измельчение стружки производят в шаровой мельнице аттриторного типа, при этом используют размольные тела размером от 5 до 15 мм, а соотношение массы загрузки материала к размольным телам выбирают в диапазоне 1:10-1:30, продувают камеру аттритора инертным газом в течение 5-10 минут, затем производят процесс измельчения в течение 1-4 часов, после завершения измельчения охлаждают полученный порошок до температуры окружающей среды и осуществляют разгрузку полученного продукта путем отсева его от размольных тел на сите с диаметром ячейки 3 мм, затем производят рассев полученного порошка на фракции, на следующем этапе используют частицы не крупнее 150 мкм, на последнем этапе производят плазменную сфероидизацию порошка, для чего установку для плазменной сфероидизации продувают инертным газом в виде аргона, гелия и задают значения технологических параметров, включающие расход водорода от 3 до 4 стандартных литров в минуту, давление в камере от 0,88 до 1 атмосферы, расход несущего газа от 2 до 5 стандартных литров в минуту, расход порошка от 1 до 3 кг/ч, точку ввода порошка в плазму в виде нулевая точка ±15 мм, и производят запуск процесса низкотемпературной плазменной сфероидизации, после окончания которого сфероидизированный порошок отмывают в ультразвуковой ванне, содержащей, например, деионизированную воду, в весовом соотношении 1:1.