СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА С ПРИМЕНЕНИЕМ МЕХАНИЧЕСКОГО И ПЛАЗМЕННОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области энергетики и может быть применено при газификации твердого топлива.

Известен аналог - способ сжигания угольной пыли в вихревой топке - RU 25983628, 19.01.2009, включающий помол, механоактивацию и сжигание, отличающийся тем, что часть угля после помола направляют в камеру дезинтегратора, а затем в горелку подсветки пламени, в то время как основную часть угля после помола напрямую вводят путем инжекции в камеру сгорания вихревой топки, при этом факел пламени горелки подсветки направляют непосредственно в зону между двух воздушных потоков, вращающихся в противоположных направлениях относительно друг друга.

Недостатком аналога является низкая энергоэффективность, обусловленная большими затратами энергии на механоактивацию, а также низкую экологичность из-за вероятности прохождения окислительных реакций с выделением оксидов углерода и азота.

Известен аналог - способ сжигания угля, подвергнутого механической и плазменной обработке - RU 2631959, 23.08.2016, принятый в качестве прототипа способа, включающий механическую активацию, воспламенение и сжигание, отличающийся тем, что уголь предварительно дробят и разделяют на мелкодисперсную и крупнодисперсную фракции, из которых мелкодисперсную фракцию угля подвергают механической активации и доводке тонины до размера частиц зерна 40 мкм и менее, затем полученный уголь микропомола вводят тангенциально за счет инжекции в первую газификационную ступень и воспламеняют с помощью стартового плазмотрона, причем ввод осуществляют в направлении, противоположном направлению тангенциального впрыска плазменной струи из стартового плазмотрона, крупнодисперсную фракцию угля, воздушный поток и продукты сгорания угля микропомола из первой газификационной ступени одновременно вводят во вторую газификационную ступень по касательной к ее продольной оси и в одной плоскости, перпендикулярной продольной оси второй газификационной ступени, пылеугольную смесь воспламеняют с помощью продуктов сгорания угля микропомола, используя теплоту сгорания угля микропомола, при этом эффективность процесса газификации и сжигания пылеугольной смеси во второй газификационной ступени обеспечивают за счет импульсного включения дополнительного управляющего плазмотрона, причем впрыск плазменной струи из дополнительного управляющего плазмотрона осуществляют вдоль оси второй газификационной ступени, перпендикулярно плоскости ввода пылеугольной смеси и в направлении, совпадающем с направлением осевого перемещения продуктов сгорания пылеугольной смеси внутри второй газификационной ступени.

Известен аналог - устройство сжигания угля с применением механической и плазменной обработки - RU 2631959, 23.08.2016, принятое в качестве прототипа устройства, содержащее блок дробления топлива, вихревой канал, сопла для подачи топлива и плазмотроны, связанные между собой блоки первой и второй ступеней газификации, выполненные с обеспечением последовательного прохождения потока топлива и плазмы из блока первой ступени в блок второй ступени

Недостатком прототипов является низкая технологичность из-за необходимости разделения на мелкодисперсную и крупнодисперсную фракции, низкая энергоэффективность по причине повышенных энергозатрат на механическую активацию, низкая экологичность из-за наличия оксидов азота и углерода в качестве продуктов процесса, что обусловлено присутствием воздушной смеси при проведении реакций газификации.

Технической задачей изобретения является повышение технологичности, энергоэффективности и экологичности процесса дегазации твердого топлива.

Технический результат предлагаемого изобретения заключается в обеспечении однородности топливной смеси перед подачей в камеру газификации с затратой меньшей энергии, обеспечении газификации с затратой меньшей энергии, обеспечении процесса газификации без продуктов реакций процесса в виде оксидов азота и углерода и примесей, являющихся экологически вредными.

Технический результат достигается тем, что способ газификации твердого топлива с применением механического и плазменного воздействия включает механическую подготовку твердого топлива, содержащую операцию дробления, и две ступени газификации, газификация включает ввод потока подготовленного топлива поперек вихревого канала навстречу плазменной струе, впрыск плазменной струи из дополнительного управляющего плазмотрона вдоль оси вихревого канала, механическую подготовку осуществляют путем многократного соударения кусков топлива об ударные поверхности помольного оборудования и воду с образованием водной эмульсии, на первой ступени газификации в вихревой канал по касательной к окружности поперечного сечения вихревого канала сверху вниз из форсунки подают топливо в виде водной эмульсии, а из зоны противоположного квадранта окружности поперечного сечения вихревого канала по касательной к окружности его поперечного сечения снизу вверх подают струю плазмы, образованную пропусканием через плазмотрон и ионизированием синтез-газа СН4, тем самым обеспечивают образование стоячей волны вихревого смерча, плазменную струю вспомогательного плазмотрона образуют смесью синтез-газа СН4 с водяным паром в соотношении, необходимом для осуществления реакций газификации с выделением синтез газа СН4 и воды, осуществляют окончательную газификацию топлива на второй ступени с использованием плазмотронов в качестве источника энергии.

Технический результат достигается тем, что устройство для осуществления способа газификации твердого топлива с применением механического и плазменного воздействия содержит блок дробления топлива, вихревой канал, форсунку для подачи топлива и плазмотроны, связанные между собой блоки первой и второй ступеней газификации, выполненные с обеспечением последовательного прохождения потока топлива и плазмы из блока первой ступени в блок второй ступени, блок дробления топлива выполнен в виде гидроударного блока мокрого помола и содержит замкнутый объем с движущимися и неподвижными ударными поверхностями, каналы для загрузки твердого топлива и подачи воды в замкнутый объем, а также насос для подачи топлива в виде водной эмульсии из блока дробления в блок первой ступени газификации, плазмотроны блоков газификации представляют из себя паровые плазмотроны с конической межэлектродной камерой и выполнены с обеспечением питания синтез-газом СН4 и паром с возможностью регулировки температуры и расхода плазмы, блок первой ступени газификации выполнен в виде вихревого канала, в котором установлена форсунка подачи топлива в виде водной эмульсии, расположенная с обеспечением подачи топлива по касательной к окружности поперечного сечения вихревого канала сверху вниз, а в зоне противоположного квадранта окружности поперечного сечения вихревого канала установлен плазмотрон с обеспечением подачи струи плазмы по касательной к окружности поперечного сечения вихревого канала снизу вверх, с торца вихревого канала расположен второй плазмотрон с возможностью подачи струи плазмы вдоль вихревого канала, блок второй ступени газификации расположен ниже блока первой ступени газификации и снабжен двумя плазмотронами. Может применяться турбина с приводом от высокоскоростного электродвигателя на магнитных подшипниках для подачи синтез газа СН4 в плазмотроны.

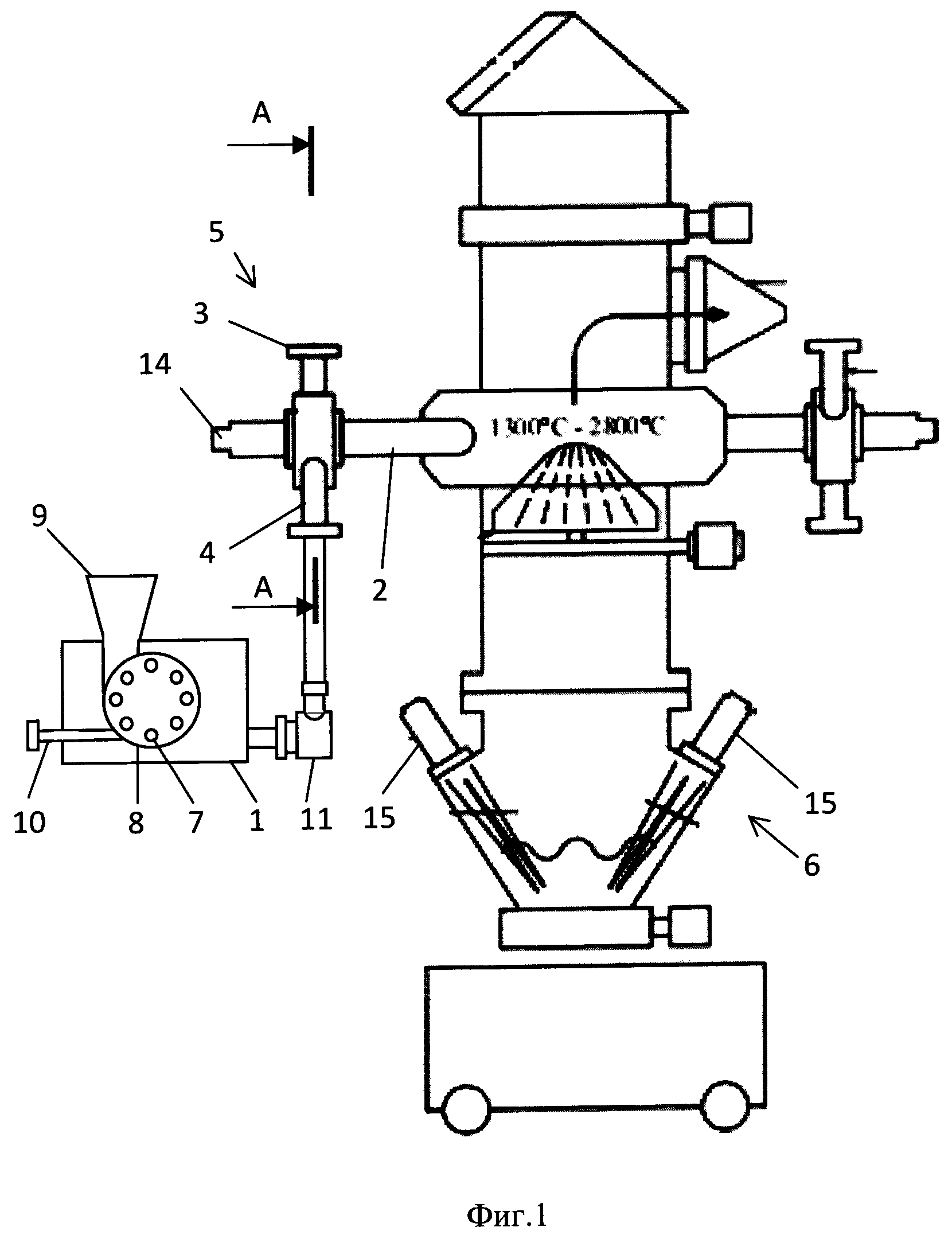

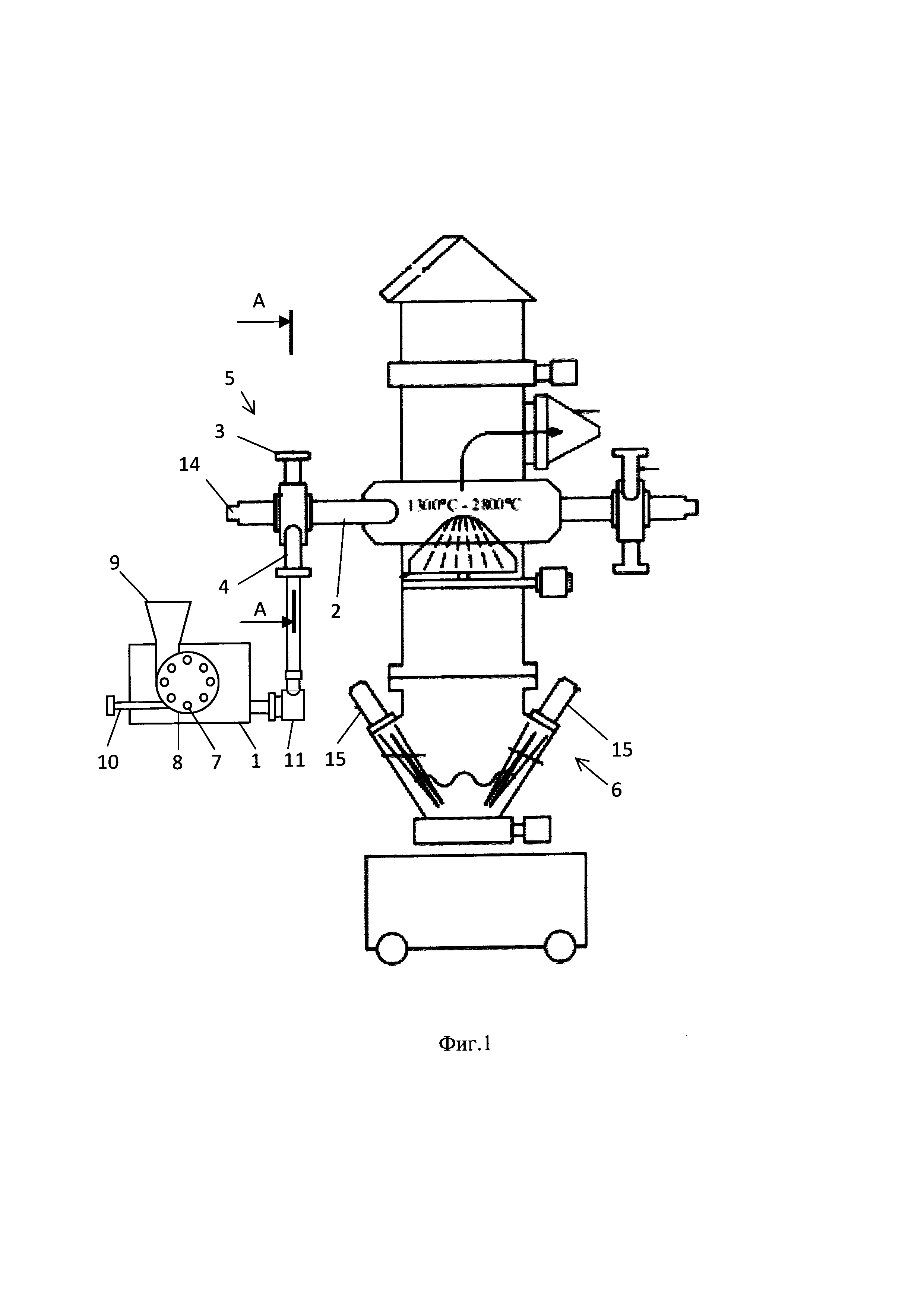

На фиг. 1 изображена схема устройства для осуществления способа газификации твердого топлива с применением механического и плазменного воздействия.

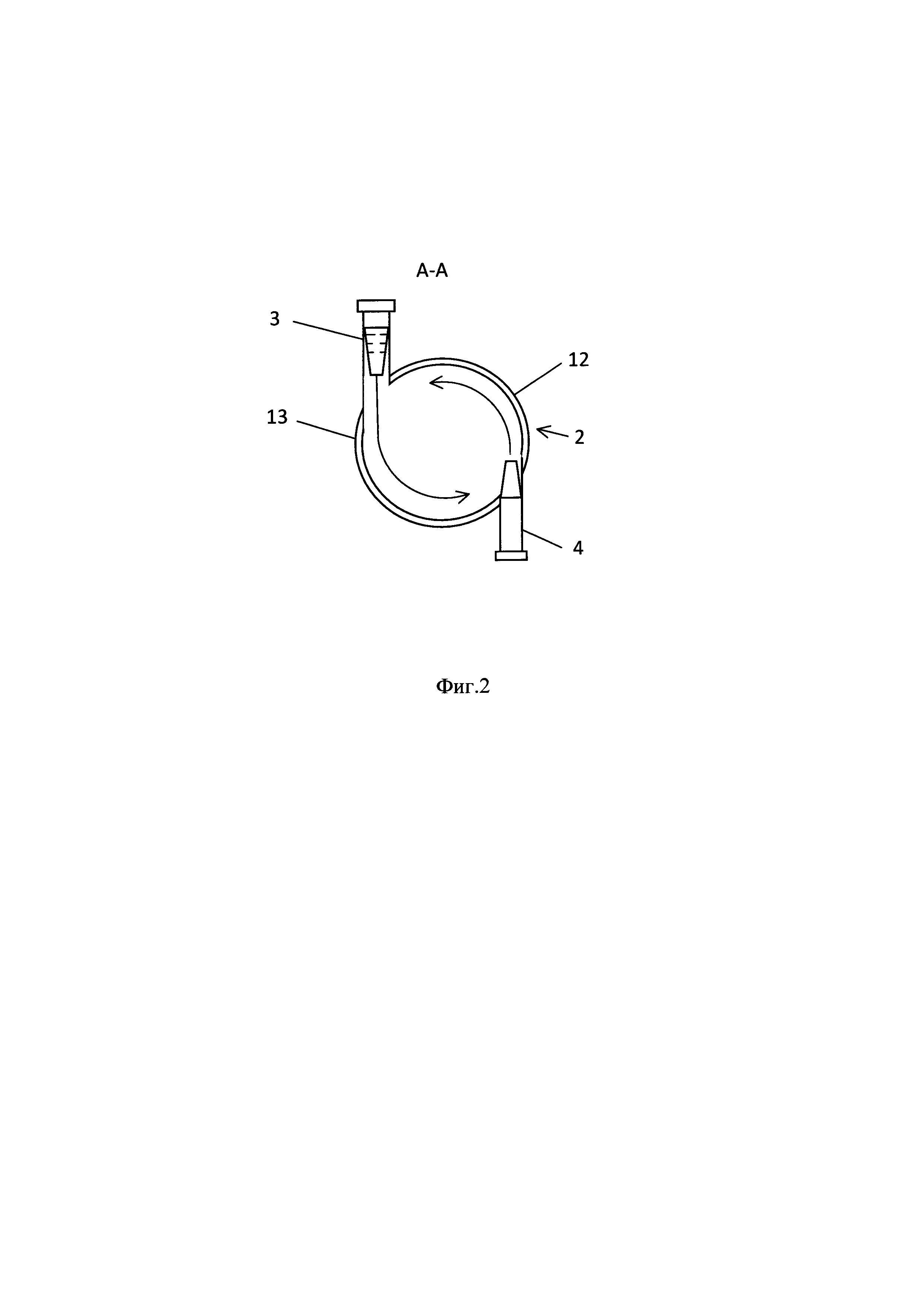

На фиг. 2 изображено поперечное сечение вихревого канала.

Устройство для осуществления способа газификации твердого топлива с применением механического и плазменного воздействия, схема которой представлена на фиг. 1, содержит блок дробления топлива 1, вихревой канал 2, форсунка 3 для подачи топлива и плазмотроны 4, 14, 15, связанные между собой блоки первой 5 и второй 6 ступеней газификации, выполненные с обеспечением последовательного прохождения потока топлива и плазмы из блока первой ступени 5 в блок второй ступени 6, блок дробления топлива 1 содержит замкнутый объем с движущимися 7 и неподвижными 8 ударными поверхностями, каналы для загрузки твердого топлива 9 и подачи воды 10 в замкнутый объем, а также насос 11 для подачи топлива в виде водной эмульсии из блока дробления 1 в блок 5 первой ступени газификации, плазмотроны 4 блоков газификации 5, 6 представляют из себя паровые плазмотроны с конической межэлектродной камерой и выполнены с обеспечением питания синтез-газом СН4 и паром с возможностью регулировки температуры и расхода плазмы, блок 5 первой ступени газификации выполнен в виде вихревого канала 2, в котором установлена форсунка 3 подачи топлива в виде водной эмульсии, расположенная с обеспечением подачи топлива по касательной к окружности 12 поперечного сечения вихревого канала 2 сверху вниз (фиг. 2), а в зоне противоположного квадранта 13 окружности 12 поперечного сечения вихревого канала 2 установлен плазмотрон 4 с обеспечением подачи струи плазмы по касательной к окружности поперечного сечения вихревого канала снизу вверх, с торца вихревого канала 2 расположен второй плазмотрон 14 с возможностью подачи струи плазмы вдоль вихревого канала 2, блок второй ступени газификации 6 расположен ниже блока первой ступени газификации 5 и снабжен двумя плазмотронами 15.

Рассмотрим пример конкретной реализации устройства для осуществления способа газификации твердого топлива с применением механического и плазменного воздействия. Устройство в примере конкретной реализации предназначено для газификации угля и генерации электрической энергии сжиганием синтез-газа CH4 в газогенераторе. Блок дробления топлива 1 состоит из бункера угля, дозатора угля, помольного агрегата, металлоотделителя, насоса 11, а также шкафа управления. Производительность блока дробления составляет до 5 тонн угля в час. В качестве плазмотронов 4, 14, 15 используются электродуговые плазмотроны постоянного тока ЭДП-145. Для подачи синтез газа СН4 в плазмотроны 4, 14, 15 применяется турбина с высокоскоростным электродвигателем на магнитных подшипниках со скоростью вращения до 20000 об/минуту. Магнитные подшипники снижают потери энергии при обеспечении высоких оборотов, необходимых для обеспечения высокого расхода газа. Все процессы загрузки, активации плазмотронов, удержание плазмы, контроль плазмы с помощью газоанализатора, скорость плазмы, образование и качество синтез газа, охлаждение, автоматизированы с применением промышленного компьютера Адвентич. Корпус устройства газификации сделан по принципу высоковакуумной-высокотемпературной камеры, все фланцы изготовлены с охлаждающими каналами, корпус имеет рубашку охлаждения. Соединительные уплотнения изготовлены из вакуумной резины, которая не пропускает даже запаха горения. С торца вихревого канала 2 расположен второй плазмотрон 14 с возможностью подачи струи плазмы вдоль вихревого канала 2. Данным плазмотроном при необходимости можно добавить нужные реагенты, воду или синтез газ, и увеличить температуру до необходимых значений. Поток плазмы этого плазмотрона давит на плазменный бублик, образованный вихревым смерчем, получаемым ионизированным газом плазмотрона 4 и топлива из форсунки 3, вытягивая струю плазму вдоль вихревого канала 2 во вторую ступень газификации 6. Во второй ступени газификации 6 предусмотрен блок капсуляции, в который при необходимости можно подать песок SiO2 и сплавить с углеродом, получив при этом инертный безопасный продукт - Обсидиан. Вторая ступень газификации 6 необходима для газификации непрореагировавшего топлива вследствие возможной подачи некондиционного топлива, либо повышенного содержания водной составляющей.

Рассмотрим пример реализации способа газификации твердого топлива с применением механического и плазменного воздействия. Твердый уголь загружают в блок дробления 1. В блок дробления 1 подводят воду. Для дробления угля путем соударения его частиц об ударные поверхности помольного оборудования, которым является блок дробления, тратиться в 5 раз меньше энергии, чем в установках, в которых осуществляется перемалывание угля сжатием и затем механоактивация для ввода в камеру газификации равномерного гомогенного потока топлива. Несжимаемая жидкость вода, участвующая в процессе дробления, передает энергию ударных элементов перемалываемым частицам угля, что также позволяет снизить затраты энергии на перемалывание. Применение гидроударного блока мокрого помола обеспечивает получение очень тонкого помола до 10-20 мкм с одновременной активацией в одной среде - соединяется уголь с водой с образованием очень текучей пластичной гомогенной смеси. Благодаря этому процессы газификации проходят равномерно без скачков напряжения и давления, что повышает технологичность процесса. Кроме этого технология мокрого дробления обеспыливает помещение, чем повышает технологичность, исключая необходимость организации специальных мер по защиты оборудования и других помещений от пыли. Вода в составе эмульсии, направляемой на газификацию является источником водорода, который при реакции газификации обеспечивает получение синтез-газа СН4. А также вода обеспечивает гомогенность смеси, подаваемой на газификацию, исключая необходимость расхода энергию на дополнительную механоактивацию, присутствующую в способах-аналогах. Для обеспечения газификации такого топлива применены паровые плазмотроны, которые обеспечивают работу в присутствии водяного пара, а также обеспечивают добавление в состав ионизируемой смеси кроме синтез газа СН4 воды. Это позволяет исключить необходимость добавления кислорода или воздуха для обеспечения реакций газификации, что обеспечивает высокую экологичность процесса, так как среди продуктов реакций в этом случае нет экологически вредных оксидов углерода и азота. Благодаря подаче в вихревой канал 2 по касательной к окружности 12 поперечного сечения вихревого канала сверху вниз из форсунки 3 топлива в виде водной эмульсии, а из зоны противоположного квадранта окружности поперечного сечения вихревого канала по касательной к окружности 12 его поперечного сечения снизу вверх струи плазмы, образуется стоячая волна вихревого смерча, которая характеризуется большими напряжением и температурой в жерле плазмы до 35000°С. Благодаря этому реакции газифицирования С+H2O=СО+Н2, СО+3Н2=СН4+H2O ускоряются. Это приводит к увеличению производительности устройства без значительного увеличения вклада внешней энергии, повышая тем самым энергоэффективность процесса. Ускорение прохождения реакций и большая температура исключает возникновение нежелательных промежуточных реакций с образованием ненужных вредных продуктов и примесей, тем самым повышая экологичность процесса. При наличии промежуточных реакциях, продукты которых не успели бы прореагировать, возможно появление копоти, загрязнение оборудования. Благодаря повышенной температуре и давлению в вихревом смерче это исключается, повышая технологичность процесса - не нужно чистить оборудование и предусматривать для этого дополнительные меры. Все вещества при этом диссоциируют безотходно, на 1000 кг вещества до 1 кг отходов - конструкционный углерод - белый пепел. Плазменную струю вспомогательного плазмотрона образуют смесью синтез-газа СН4 с водяным паром в соотношении, необходимом для осуществления реакций газификации с выделением синтез газа СН4 и воды, чем обеспечивают простой контроль за эффективностью процесса, повышая тем самым его технологичность.