Результат интеллектуальной деятельности: УПАКОВКА БЛОКА ЗАМОРОЖЕННОЙ РЫБЫ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ УПАКОВКИ И СПОСОБ ПОЛЬЗОВАНИЯ ТАКИМИ УПАКОВКАМИ

Вид РИД

Изобретение

Область техники

Изобретение относится к упаковкам, содержащим блоки рыбы, замороженной в плиточном морозильном аппарате, упакованные в пакеты, материалом которых является препятствующий скольжению (далее - противоскользящий) пластик, а также к способам изготовления и пользования такими упаковками. В данном документе термин "рыба" относится также и к другим пищевым морепродуктам, выловленным в море или в других водных пространствах.

Уровень техники

Рыбопромысловые суда подолгу находятся в море. Для поддерживания улова в свежем состоянии находящуюся на корабле рыбу замораживают в виде блоков, для чего в типичной ситуации ее превращают в полуфабрикат (путем обезглавливания/ потрошения, филетирования и других подобных операций). Чтобы удержать качество рыбы на надлежащем уровне, заморозку выполняют очень быстро, применяя для этого плиточный морозильный аппарат (далее - плиточный аппарат). Конкретно, рыбой заполняют пространство между двумя, по существу, параллельными (например вертикальными или горизонтальными) плоскими морозильными плитами, приводя их в плотный контакт с блоком рыбы, в результате чего данный блок принудительно охлаждается так быстро, насколько это возможно. Для быстрого промораживания рыбного блока насквозь расстояние между двумя морозильными плитами должно быть небольшим (10 см в типичной ситуации). Поэтому замороженные таким образом рыбные блоки имеют плоскую форму, у которой верхняя и нижняя поверхности, на которые блоки можно уложить в штабель, по существу, гладкие, плоские и параллельные одна другой, а высота блока составляет примерно 10 см. Конфигурация типичного стандартного рыбного блока, имеющего вес 25 кг и замороженного в плиточном аппарате, представляет собой подобие прямоугольного параллелепипеда с размерами 53×53×10 см. Чтобы предотвратить окисление замороженной рыбы, блоки упаковывают в пакеты, выполненные из упаковочной бумаги (крафт-бумаги) с пластиковым покрытием. Хранят упаковки в рефрижераторном трюме судна, укладывая их в виде штабелей, обычно имеющих столбчатую конфигурацию.

Авторы изобретения провели анализ, показавший, что практика упаковывания блоков рыбы, замороженной в плиточном аппарате, характеризуется рядом особенностей, связанных с условиями упаковывания и хранения в море, на борту судна. Конкретно, относительная влажность воздуха в упаковочном помещении может составлять примерно 100%. Поскольку с судном соударяются морские волны, штабелирование и хранение упаковок, а также ручное манипулирование ими происходят на полу, который вибрирует и наклоняется в случайных направлениях. В добавление к этому, уложенные в штабель упаковки соприкасаются одна с другой своими твердыми, плоскими и гладкими поверхностями, в связи с чем необходимо защитить пакеты от проскальзывания. Кроме того, весьма вероятно, что каждую упаковку в течение времени ее нахождения на корабле будут несколько раз укладывать поверх другой упаковки и снимать оттуда. Конкретно, некоторые упаковки приходится, например, на время укладывать поверх других упаковок в подъемнике, доставляющем их из упаковочного помещения в грузовой отсек. Это временное штабелирование затем нарушается, т.е. упаковки отделяют одну от другой, когда каждую из них укладывают поверх нового штабеля, расположенного в зоне хранения. Далее, при разгрузке судна штабели разбирают (последовательно снимают упаковки одну с другой), после чего снова собирают в штабель на берегу, в порту. Часто в новые штабели всю партию позже укладывают в процессе сортировки, на которую в море не хватило времени. Авторы изобретения подсчитали, что, даже если упаковывание проведено на высоком уровне, а манипулирование упаковками автоматизировано, в типичной ситуации в течение времени существования упаковок в готовом виде приходится заново укладывать их в штабели вручную по меньшей мере один раз, а на маленьких рыболовецких судах число таких операций может доходить даже до пяти. Все это можно выполнить, если использовать пакеты из крафт-бумаги. С другой стороны, пакеты из крафт-бумаги с пластиковым покрытием имеют недостатки. В частности, они не являются экологически безопасными и непригодны для вторичного использования. Кроме того, соответствующий упаковочный материал при хранении занимает относительно большой объем.

С другой стороны, известно, что возможность вторичного использования и небольшой объем упаковочного материала легко обеспечиваются пластиковыми пакетами. Однако для подобных применений обычные пластиковые пакеты имеют слишком низкий коэффициент трения. В поисках решения проблемы вторичного использования специалисту в этой области следует обратить внимание на конструкцию уже известного пластикового пакета, обладающего противоскользящими свойствами и сконструированного специально для замороженных пищевых продуктов. У таких пакетов противоскользящие свойства основаны, в частности, на взаимном поверхностном механическом сопряжении. В US 4488918 описан пластиковый пакет для упаковывания замороженных пищевых продуктов, пленка которого имеет непроскальзывающую поверхность, содержащую разделенные в пространстве и расположенные случайным образом жесткие пички и неровности, которые образованы путем разрывания наружного полимерного слоя в процессе его коэкструзии. В центре внимания данного патента находится коэффициент трения, рассматриваемый как ключевой параметр для непроскальзывающего упаковывания замороженных пищевых продуктов. Как указано в данном патенте, предлагаемая в нем пленка имеет коэффициент трения в интервале 0,45-0,65. Техническое решение, обеспечивающее еще более прочное механическое сопряжение, раскрыто в документе HU 02948 А2, озаглавленном "Способ непроскальзывающего упаковывания и непроскальзывающая замороженная упаковка". Данный документ ссылается на US 6444080 В1 как на содержащий дополнительные базовые рекомендации, специфичные для этого технического решения, т.е. в дальнейшем эти два базовых документа следует рассматривать совместно. В случае каких-то противоречий предпочтение (в том числе и по отношению к определениям терминов) должно отдаваться данному описанию.

В US 6444080 В1 рассмотрена система, содержащая две пленки (предпочтительно расположенные сверху и снизу упаковочного мешка), фиксируемые относительно проскальзывания одна по другой. Первая пленка выполнена шероховатой, а вторая снабжена зафиксированным на ней связующим элементом. Шероховатая пленка выполнена такой, что на ее поверхности имеются противоскользящие выступы, разнесенные между собой на надлежащее расстояние и имеющие геометрические параметры, отвечающие конфигурации связующего элемента. Данный элемент имеет нежесткую (ненатянутую) волокнистую структуру, стабильность в которой индивидуальна для каждого волокна, причем его волокна расположены так густо и образуют слой такой толщины, что между ними и выступами шероховатой пленки может быть сформировано механическое соединение. Функцию связующего элемента может выполнять, например, легкий нетканый материал, волокна которого обладают достаточной прочностью. Чтобы улучшить сопряжение между противоскользящим выступом и поверхностью пленки, у данного выступа имеется поднутрение (undercut), которое может удерживать волокна связующего элемента в случае бокового смещающего напряжения, возникающего между пленками. Требуемую шероховатость пластиковой пленки можно обеспечить, например, приклеив к ней частицы адгезивом или нагревая ее до температуры размягчения с последующим распылением на нее частиц порошкообразного пластика, предпочтительно способных сплавляться с пленкой, как это описано в US 6444080 В1 или, например, в DE 4207210 А1. Предусмотрена возможность выбрать материал частиц так, чтобы их стойкость к истиранию в рассматриваемых условиях была достаточно велика.

В US 6444080 В1 сообщается, что предлагаемая система способна стабилизировать используемые в тяжелых условиях упаковки с животным кормом в виде гранул, уложенные в штабель на поддоны без подстилки, если поддоны установлены в горизонтальном положении и подвергаются вибрациям при автотранспортировке. Кроме того, сообщается, что горизонтальное усилие, возникающее внутри пары соединившихся пленок, заметно уже при очень небольшом давлении, перпендикулярном поверхности (в то время как статическое фрикционное усилие, возникающее между обычными поверхностями, уменьшается пропорционально давлению)? и что даже периодическое падение сжимающего усилия почти до нуля не является критичным по отношению к стабильности. Сообщается также, что связь между связующим элементом и шероховатой пленкой предотвращает любое проскальзывание по поверхности. Во время, например, повторного укладывания в штабель вручную такие поверхности, не прилагая для этого слишком большое усилие, можно вертикально приподнимать одну относительно другой и снова укладывать одну на другую, причем это можно выполнять, без повреждения, много раз. В данном документе рассмотрены приведенные далее соотношения взаимосвязанных размеров противоскользящих выступов и волокнистого связующего элемента. Согласно этому документу, выступы, образующие шероховатость, предпочтительно содержат полиэтилен, полипропилен, сложный полиэфир или полиамид. Волокнистая структура связующего элемента должна быть достаточно прочной: необходимо, чтобы каждое волокно обладало надлежащей стабильностью, т.к. в противном случае оно будет разрываться при возникновении напряжения, ориентированного в направлении проскальзывания. Во всех приведенных примерах площадь поверхности упаковки, содержащая зацепляющие волокна, меньше ответной площади шероховатой сцепляющейся поверхности. Это объясняется тем (как показали авторы настоящего изобретения), что затраты на изготовление надлежащего волокнистого нетканого компонента (в пересчете на единицу площади), зафиксированного на поверхности, превышают затраты на выполнение шероховатой поверхности.

Улучшения, предложенные в HU 0202948 А2, состоят в оптимизации противоскользящего пластикового пакета по US 6444080 В1 применительно к упаковыванию замороженных пищевых продуктов. В HU 0202948 А2 указывается, что холодная стенка пакета, содержащего такие продукты, может осаждать на себе влагу из окружающего воздуха, в результате чего на шероховатой наружной поверхности пленки будет образовываться белая изморозь. Как только она, наращивая свою толщину, достигнет верхней части поднутрения противоскользящего выступа, данный выступ теряет способность связываться с волокнами связующего элемента так, как это происходило раньше, а это приводит к уменьшению эффективного статического коэффициента трения в системе. В HU 0202948 А2 показано, что высота данного поднутрения должна быть настолько большой, насколько это возможно, составляя по меньшей мере 10 мкм, предпочтительно 110-130 мкм. В одном из приведенных примеров противоскользящие выступы состоят из гранул порошкообразного полиэтилена (полученного посредством осаждения), приплавленных к пленке. В данном документе специалисту в этой области рекомендуется использовать сферические гранулы, чтобы выступы с поднутрением выглядели, как мелкие капли воды на несмачиваемой поверхности. При этом в данном документе не рассматриваются блоки мяса, имеющие плоские поверхности и замороженные в плиточном аппарате. Специалисту в этой области будет понятно, что задачей, решаемой в HU 0202948 А2, является повышение уровня техники, представленного US 6444080 В1, достигаемое посредством следующего предложения: в тех случаях, когда для упаковывания замороженного пищевого продукта используется противоскользящая система, изготовление шероховатой пленки путем напыления и фиксирования на ней гранул порошка, придающих пленке шероховатость, позволяет избежать глубокого внедрения гранул и, вместо этого, сделать их выступающими (предпочтительно в виде сфер) из поверхности настолько высоко, насколько это возможно, так что площадь контактного участка, остающегося для удерживания гранулы на пленке в фиксированном состоянии, неизбежно будет невелика.

Как US 6444080 В1, так и HU 0202948 А2 ставят перед собой задачу обеспечить между участками пленок максимальный статический коэффициент трения, который на всем протяжении пользования упаковками не допускает какого-либо реального проскальзывания по другой пленке. С учетом этого положения речь может идти о пленках, у которых статический коэффициент трения, по оценке авторов настоящего изобретения, обязательно должен быть больше 10 при давлении, которое можно получить под верхней упаковкой штабеля, содержащей, например, удобрение или корм для животных. Во время разборки штабеля такое весьма высокое значение позволяет легче приподнять целиком или, что даже лучше, удалить верхнюю упаковку со штабеля перекатыванием (вторая из этих операций соответствует также вертикальному разделительному микроперемещению схватывающих компонентов), вместо того, чтобы пытаться стянуть, используя скольжение, верхнюю упаковку в горизонтальном направлении, поскольку для этого потребуется тянущее усилие, в несколько раз превышающее вес упаковки, в результате чего можно повредить позвоночник. Таким образом, в способах, описанных в цитируемых документах, можно не ожидать, что произойдет горизонтальное смещение схватывающих участков поверхности, поскольку это нецелесообразно и необязательно, в то время как разделение по вертикали выполняется легким и очевидным образом, причем такая комбинация гарантирует, что противоскользящие свойства схватываемых участков пленки полностью сохраняются даже после серии повторяющихся разборок и сборок штабеля, выполняемых вручную. В результате отпадает необходимость в том, чтобы схватываемые поверхности сохраняли хорошее качество после реального скольжения. В этих документах единственная ссылка, относящаяся к тому, что может произойти в результате реального скольжения, - это приведенное в US 6444080 В1 указание, что волокна связующего элемента должны обладать надлежащей индивидуальной стабильностью, чтобы предотвратить отрывание частиц и соскальзывание с них волокон при возникновении напряжения в направлении скольжения. Специалисту в этой области должно быть понятно, что, даже если соскальзывание произойдет, волокна связующего элемента разрываться не должны.

Далее, в патенте HU 222597 В1, соответствующем заявке WO 99/36263, рассмотрена полипропиленовая ткань с противоскользящим пластиковым слоем, содержащим выступы, которые вплавлены в поверхность, по меньшей мере частично выступая из нее. Данный материал состоит из вещества противоскользящего слоя и/или из других частиц, способных сплавляться с этим слоем, причем противоскользящий слой прикреплен к полипропиленовому материалу путем нанесения в расплавленном состоянии в виде покрытия.

Кроме того, из стандарта ISO 8295 известны снабженный блоком скольжения прибор (далее - машина трения) для тестирования фрикционного поведения пластиковых пленок, а также отбор образцов пленок, осуществление скольжения одного образца, вместе с блоком скольжения, по другому образцу, обеспечивающее соблюдение таких стандартных параметров как длина блока скольжения, ход скольжения, давление, температура и методика проведения стандартной оценки. Далее, в стандарте TAPPI Т 815 описан простой тест, широко применяемый для измерения статического трения упаковочных материалов на наклонной плоскости. Эффективность использования данного теста связана с тем, что он непосредственно показывает, какой наклон способна выдерживать упаковка, не соскальзывая.

Раскрытие изобретения

Тем не менее, сохраняется потребность в безопасном и эффективном противопроскальзывающем пластиковом гибком варианте упаковывания блоков рыбы, замороженной в плиточном аппарате (включая потребность в упаковках, которые можно укладывать в штабель), а также в способах изготовления таких упаковок и пользования ими. Согласно уровню техники, эта задача соответствует проблеме, решаемой в HU 0202948 А2 в комбинации с US 6444080 В1. Известные рекомендации будут направлять специалиста в этой области на обеспечение на каждом квадратном сантиметре контакта между соответствующей шероховатой поверхностью и волокнистыми схватывающими компонентами максимально возможного удельного статического коэффициента трения, способствующего стойкости к осаждению изморози в течение максимально длительного периода времени. В результате специалист будет склонен использовать нетканый материал с волокнами, наиболее прочными из всех возможных (предпочтительно нетканый сложный полиэфир или нетканый полиамид) и выбирать противоскользящие выступы, выполненные из твердого полимера, обладающие стойкостью к истиранию и имеющие поднутрения с максимально возможной высотой, т.е. в течение долгого времени проявляющие стойкость к осаждению изморози. При этом специалист будет рассчитывать, что создаст в результате ожидаемую безопасную непроскальзывающую упаковочную систему, которую можно многократно штабелировать, не нанося какого-либо повреждения противоскользящим элементам.

Авторы изобретения пришли к следующему выводу: для того чтобы надежно поддерживать стойкость к проскальзыванию даже после ручного перекладывания упаковок блоков рыбы, замороженной в плиточном аппарате, необходимо использовать новый и неочевидный подход к проблеме, отличный от рассмотренного выше. Действительно, поскольку рефрижераторный трюм судна должен быть заполнен упаковками почти на 100% своей вместимости, приходится укладывать штабели, высота которых равна росту работника или даже превышает его. Когда работник должен удалить со штабеля самую верхнюю упаковку рыбного блока весом 25 кг, он, естественно, обнаружит, что стащить ее горизонтально (т.е. перемещая ее в горизонтальном направлении, как выдвижной ящик комода) невозможно, поскольку требуемое для этого тянущее усилие в несколько раз превышает вес упаковки. Кроме того, скатить верхнюю упаковку также невозможно, потому что она плоская, прямоугольная и не сгибается. Работник сможет только, прежде чем сместить упаковку с блоком рыбы горизонтально, приподнять ее целиком в вертикальном направлении, но сделать это довольно трудно из-за высокого расположения упаковки и специфики ее формы. Вместе с тем, как обнаружили авторы изобретения, твердый и плоский характер упаковки, а также ее конфигурация в виде параллелепипеда позволяют работнику приподнять на пару сантиметров один горизонтальный край упаковки, воспринимая руками примерно половину ее веса, когда упаковка опирается на свой противоположный параллельный край, на который приходится приблизительно вторая половина веса упаковки. Авторы изобретения показали, что в этой конфигурации упаковка, содержащая блок обезглавленной и потрошеной рыбы весом 25 кг и уложенная поверх нижележащей упаковки, имеет опорную поверхность шириной примерно 53 см (ширина рыбного блока) и средней длиной примерно 2 см. Такая узкая опорная поверхность воспринимает примерно половину веса упаковки, составляющего 25 кг, что соответствует среднему давлению 11557 Па.

Если работник сохраняет эту ориентацию упаковки и одновременно прилагает к упаковке горизонтальное стягивающее усилие, она может соскользнуть под воздействием приемлемого усилия, как это проиллюстрировано на фиг. 22 для Примера 7. Как считают авторы изобретения, данная процедура представляет собой новую и на удивление доступную возможность удаления верхней упаковки с рыбным блоком с высокого штабеля, если упаковки стабилизированы в нем посредством специальной сопряженной ("сцепленной") пары пленок, подробно описанной выше. Данная сцепленная пара "шероховатая пленка + волокнистый связующий элемент" имеет конкретную максимальную несущую способность (т.е. прочность на сдвиг), равную максимальному горизонтальному напряжению сдвига (т.е. усилию сдвига, приходящемуся на единичную площадь опорной поверхности), которое пленки могут выдержать без взаимного скольжения. Блок рыбы, замороженной в плиточном аппарате, представляет собой неожиданный случай, когда работник при удалении упаковки со штабеля получает возможность создавать столь большое локальное усилие сдвига и реально обеспечить проскальзывание пленок одна по другой. Это становится возможным, поскольку в данном конкретном случае, особенно в случае блоков нефилетированной (в частности обезглавленной и потрошеной) рыбы, замороженной в вертикальном плиточном аппарате, работник может просто уменьшить опорную поверхность упаковки, сократив эту поверхность до участка длиной приблизительно 2 см, прилегающего к тому краю упаковки, который опирается на нижнюю упаковку (нижние упаковки). При этом усилие, необходимое для преодоления статического трения, создаваемого сцеплением данного небольшого опорного участка, достаточно мало, что позволяет работнику выполнить эту операцию легче по сравнению с вертикальным приподниманием всей упаковки.

Таким образом, оказалось, что, в отличие от противоскользящих упаковок, известных из уровня техники, при перекладывании упаковок в штабеле сцепленные участки пленки упаковок блока рыбы, замороженной в плиточном аппарате, будут, по всей вероятности, подвергаться (возможно, неоднократно) взаимному проскальзыванию (причем под экстраординарно большим давлением). Авторы изобретения показали, что это является существенным фактором при выборе таких новых параметров сцепленной шероховатой/волокнистой пары, которая (в дополнение к созданию достаточного статического трения) обеспечивает формирование противоскользящей системы, сохраняющей на достаточном уровне свою способность проявлять статическое трение даже после проскальзывания, описанного выше. Авторами изобретения показано, что на нижней стороне упаковки желательно разместить не шероховатый, а волокнистый связующий элемент (более дорогой и имеющий поэтому уменьшенные размеры), потому что, если обращенная вниз волокнистая сцепленная поверхность достаточно мала и, соответственно, оставляет свободным пространство рядом с нижними краями упаковки, появляется возможность обеспечить даже более легкое скольжение участка обращенной вниз стенки пакета, т.е. участка, не занятого волокнистым связующим элементом (хотя это скольжение может оказаться трудно достижимым из-за естественного провисания упаковочного мешка или вследствие зависимости данного провисания от ориентации верхней упаковки относительно направления стягивания). В результате авторы изобретения пришли к осознанию того, что для упаковочных мешков, используемых совместно с блоками рыбы, замороженной в плиточном аппарате, следует выбирать такие "шероховатые + волокнистые" сцепленные пары, в которых участок волокнистого связывающего элемента нижней части упаковки, имеющий длину 2 см, при скольжении по ответной шероховатой поверхности всей верхней части упаковки, не слишком сильно портит эту поверхность.

Оказалось, что эффект скольжения должен оцениваться при фактическом давлении и реальной температуре охлаждения (-20°С), поскольку оба эти параметра очень сильно влияют на взаимное поведение выступов и волокон, взаимодействующих между собой. Конкретно, известно, что используемые для упаковочных мешков полимеры (в частности полиолефины) проявляют определенное повышение модуля и прочности на разрыв при уменьшении их температуры с 18°С до -20°С, причем в особенности если их температура стеклования (в типичном случае) находится в этом же интервале, как это имеет место в случае полипропилена (см. Пример 1, иллюстрирующий эту ситуацию). Такая температурная зависимость неизбежно существенно повлияет на характер растягивания или разрыва волокон, при котором пленки изгибаются, а выступы деформируются или отламываются. Авторы изобретения достигли более глубокого понимания природы того, каким образом волокно или нить связующего элемента, зацепившаяся вокруг ответного противоскользящего выступа, может высвободиться во время скольжения упаковок одна по другой. Оказалось, что пленка, несущая на себе выступ, может у его основания изогнуться (если она достаточно гибкая, а поднутрение выступа недостаточно обозначено). В результате выступ высвобождает волокно или нить, обеспечивая реверсивный характер высвобождения, хотя в таких случаях прочность на разрыв неизбежно понижается, т.е. это изменение размеров противоречит известным подходам. С другой стороны, если пленка не изгибается в достаточной степени, выступы могут деформироваться и временно или окончательно потерять свои исходные формы как реакция на напряжение, создаваемое зацепившимися за них волокнами или нитями. С выступами, выполненными из более мягкого полимера, это может произойти гораздо легче (причем без отламывания), чем с выступами из более твердых полимеров (хотя последние считаются предпочтительными в качестве материалов, стойких к истиранию и фактически обеспечивающих повышенные значения сопротивления сдвигу).

И, наконец, возможно, что высвобождение требует повреждения выступа или волокна/нити. Как уже упоминалось, согласно уровню техники считается, что в таких случаях волокно или нить разрываться не должны, т.е. повредиться (например надломиться) должен именно выступ. Однако авторы изобретения показали, что может оказаться предпочтительным выбрать противоположный подход к проблеме. Сцепление имеет в своей основе множество индивидуальных связей, каждая из которых в типичном случае включает в себя один нежесткий участок волокна и один противоскользящий выступ. Когда поверхности скользят под воздействием значительного усилия сдвига, может оказаться желательным сохранить на будущее как можно больше индивидуальных связей. Оказалось, что в примерах, имеющих практическое значение, в 1 см2 сцепленных материалов, обращенных друг к другу, находится гораздо больше нежестких участков волокон или нитей, чем противоскользящих выступов (в особенности если выступы относительно большие и на 1 см2 приходится только небольшое их количество (что характерно для уровня техники), чтобы обеспечить стойкость к формированию белой изморози). В результате на конкретной площади количество приемлемых индивидуальных связей практически равно количеству противоскользящих выступов. В аспекте изобретения это означает, что раз уж что-то должно разрушиться, это должно (должна) быть волокно (нить), а не выступ. Конкретно, до тех пор, пока еще остаются нетронутыми множество нежестких участков волокна, количество связей, способных образовывать соединения в будущем, не уменьшается.

Таким образом, упаковка по изобретению, по существу, является штабелируемой упаковкой, содержащей упаковочный мешок и упакованный в нем блок рыбы, замороженной в плиточном аппарате.

Предлагаемая упаковка характеризуется тем, что:

данный мешок представляет собой пластиковый мешок, имеющий вторую наружную поверхность, которой упаковку можно уложить на штабель, а также противолежащую первую наружную поверхность; при этом:

по меньшей мере шероховатый участок первой наружной поверхности содержит противоскользящие выступы, выступающие из первой стенки мешка;

по меньшей мере непроскальзывающий участок второй наружной поверхности содержит непроскальзывающий материал, имеющий нежесткую волокнистую структуру и прикрепленный, по меньшей мере для блокирования проскальзывания, ко второй стенке мешка, причем данный непроскальзывающий материал способен связываться, без проскальзывания, с противоскользящими выступами за счет того, что они расположены на достаточно малом расстоянии друг от друга и по отношению к непроскальзывающему материалу имеют требуемые геометрические параметры, а непроскальзывающий материал содержит волокна или нити, расположенные так плотно и с такой толщиной слоя, что они способны образовывать механическую связь с противоскользящими выступами,

данный мешок способен пройти тест на скорость износа с результатом указанного теста в интервале 0-0,35, причем указанный тест на скорость износа включает:

использование блока скольжения с базовым компонентом, имеющим прямоугольную плоскую поверхность, на которой он способен скользить в направлении скольжения и длина которой, измеренная параллельно направлению скольжения, равна 20 мм, а ее ширина, измеренная перпендикулярно направлению скольжения, составляет по меньшей мере 20 мм;

использование блока скольжения с базовым компонентом, имеющим прямоугольную плоскую поверхность, на которой он способен скользить в направлении скольжения и длина которой, измеренная параллельно направлению скольжения, равна 20 мм, а ее ширина, измеренная перпендикулярно направлению скольжения, составляет по меньшей мере 20 мм;

формирование блока скольжения путем покрывания указанной плоской поверхности надлежащим образом выбранным образцом второй стенки упаковочного мешка, имеющей непроскальзывающий участок поверхности, с получением тем самым скользящей поверхности блока скольжения;

формирование блока скольжения путем покрывания указанной плоской поверхности надлежащим образом выбранным образцом второй стенки упаковочного мешка, имеющей непроскальзывающий участок поверхности, с получением тем самым скользящей поверхности блока скольжения;

приведение, для проведения теста на скорость износа, указанной скользящей поверхности в поверхностный контакт с первой площадкой надлежащим образом выбранного образца шероховатого участка поверхности с последующим поддерживанием скользящей поверхности и указанного образца шероховатого участка при температуре -20°С, а также с созданием между ними нормального давления, равного 11557 Па, при осуществлении скользящего перемещения, на расстояние 40 мм, блока скольжения в направлении скольжения по образцу шероховатого участка поверхности, при этом в результате указанного перемещения скользящая поверхность приводится в поверхностный контакт с третьей площадкой образца шероховатого участка поверхности, причем в образце шероховатого участка указанные первая и третья площадки задают своими границами расположенную между ними вторую площадку, снабженную противоскользящими выступами;

приведение, для проведения теста на скорость износа, указанной скользящей поверхности в поверхностный контакт с первой площадкой надлежащим образом выбранного образца шероховатого участка поверхности с последующим поддерживанием скользящей поверхности и указанного образца шероховатого участка при температуре -20°С, а также с созданием между ними нормального давления, равного 11557 Па, при осуществлении скользящего перемещения, на расстояние 40 мм, блока скольжения в направлении скольжения по образцу шероховатого участка поверхности, при этом в результате указанного перемещения скользящая поверхность приводится в поверхностный контакт с третьей площадкой образца шероховатого участка поверхности, причем в образце шероховатого участка указанные первая и третья площадки задают своими границами расположенную между ними вторую площадку, снабженную противоскользящими выступами;

регистрацию первого количества выступов, равного количеству противоскользящих выступов, имевшихся во второй площадке до осуществления скользящего перемещения, у которых размер на виде сверху больше заданного предельного размера, равного половине размера, полученного путем усреднения соответствующих размеров на виде сверху для всех противоскользящих выступов, имевшихся во второй площадке до указанного перемещения;

регистрацию первого количества выступов, равного количеству противоскользящих выступов, имевшихся во второй площадке до осуществления скользящего перемещения, у которых размер на виде сверху больше заданного предельного размера, равного половине размера, полученного путем усреднения соответствующих размеров на виде сверху для всех противоскользящих выступов, имевшихся во второй площадке до указанного перемещения;

регистрацию второго количества выступов, равного количеству противоскользящих выступов, оставшихся во второй площадке после указанного перемещения, у которых размер на виде сверху больше предельного размера;

регистрацию второго количества выступов, равного количеству противоскользящих выступов, оставшихся во второй площадке после указанного перемещения, у которых размер на виде сверху больше предельного размера;

определение оценки скорости износа, как разности между первым количеством выступов и вторым количеством выступов, деленной на первое количество выступов.

определение оценки скорости износа, как разности между первым количеством выступов и вторым количеством выступов, деленной на первое количество выступов.

Упаковки могут быть уложены в колоннообразный штабель, а также в форме паттерна типа кирпичной кладки. Термином "рыба" охватываются также и другие морепродукты, выловленные в море или в других водных пространствах. В данном аспекте блок представляет собой блок, полученный посредством плиточного замораживания (такой способ замораживания можно распознать, например, по плоской форме блока, типичной для блоков рыбы, замороженной в море). Замораживание в вертикальном плиточном аппарате широко используется для нефилетированной (например обезглавленной и потрошеной) рыбы, причем в таком варианте на боковых сторонах блока иногда появляются беспорядочные участки, образованные телами индивидуальных рыб, т.е. края блока очерчены не совсем строго и прямолинейно, а в какой-то степени закруглены, а радиус закругления соответствует конфигурации тела индивидуальной рыбы. Предусмотрена возможность обернуть блок перед упаковыванием его в мешок одним или более слоев, например, тонких пластиковых пленок. На своей поверхности блок может содержать лед. В одном мешке могут находиться один, два, три или более блоков. Мешок изготавливается из пластика, содержащего пригодные в данном аспекте синтетические или природные полимеры (или одновременно полимеры обоих типов), и может состоять из любых одной (одного) или более пленок или ламинатов, из нетканого материала, тканого материала, например из тканого материала, выполненного из полос пленки (в частности из материала, сотканного кругообразным или плоским образом) с покрытием, нанесенным на внутреннюю и/или наружную сторону посредством, например, экструзии (или без такого покрытия).

Предусмотрена возможность изготовить мешок заранее в виде индивидуального предмета, или использовать для этого один или более рулонов упаковочного материала в ходе упаковывания так называемым способом Form-Fill-Seal (непрерывный способ упаковывания типа формовка-наполнение-запайка). Кроме пластика, мешок может содержать и другие компоненты/элементы, например, печатную информацию, бирки, вкладыши и другие подобные средства. Упаковывание блока в мешок может происходить вручную, а также частично или полностью механизированным образом. Предусмотрена возможность после упаковывания оставить горловину мешка открытой или закрыть ее, например посредством сварки, склеивания, скрепления, обматывания лентой, сцепления, сшивания или другой подобной операции. Сваривание может быть проведено, в частности, посредством горячего воздуха, горячего стержня (в том числе структурированного), горячей проволоки (в том числе структурированной), ультразвука, импульса (в том числе структурированного) или с применением любого другого пригодного сварочного средства. В операции закрывания после каждого сваривания может быть предусмотрен период охлаждения. Зона сваривания может представлять собой разъединенные участки, образованные сваренными микроучастками (соответствующими, например, конфигурации структурированного сварочного инструмента). Для создания более надежной опоры для груза желательно, чтобы данная зона состояла из свариваемых материалов, которые сотканы из плоских лент, удерживающих данные материалы от сморщивания во время сваривания и обеспечивающих для состоящих из них участков возможность оставаться несваренными.

Предусмотрена возможность зафиксировать линией сваривания или сшивания один или более клиньев, имеющих соответствующую конфигурацию, у которых количество складок локально повышено (но данные клинья перед закрыванием горловины мешка можно частично или полностью растянуть до плоского состояния, т.е. разгладить). В процессе укладки в штабель блок должен быть уложен на одну из своих главных плоских сторон. В такой конфигурации штабелирования упаковочный мешок имеет две наружные поверхности (обычно плоские), из которых первая обращена вверх и предназначена для непосредственного контакта со следующими упаковками штабеля, а вторая обращена вниз и контактирует с упаковкой (упаковками) нижележащего слоя штабеля. Часть первой наружной поверхности, а в возможном варианте и вся эта поверхность, выполнены шероховатыми. Такая часть может быть единственной; альтернативно, может быть также несколько частей, соединенных между собой или разделенных, причем в любой пригодной конфигурации, например, в виде полос, пятен и т.д. Некоторые зоны могут быть оставлены нешероховатыми, чтобы на них впоследствии, например, поставить штамп, выполнить надпись или закрепить ярлык. Первая стенка может состоять из одного или более слоев, причем предусмотрена возможность полностью или частично скрепить несколько слоев друг с другом, например, по типу фигурного паттерна. Слои могут быть однородными, сходными между собой или различающимися, обеспечивая, в частности, для стенки различные свойства (например блокирование влаги, ультрафиолетового излучения и/или кислорода, придание прочности, поглощение влаги, создание эстетического впечатления, а также формирование внутренней или наружной поверхности, пригодной для нанесения печатной информации, приклеивания герметичного уплотнения или придания других свойств).

От стенки выступают выступы, а сама стенка может, например, обеспечивать вокруг выступа наличие плоской базовой поверхности. В возможном варианте стенка может быть неплоской, например выгнутой у основания выступа наружу или внутрь. В случае тканых материалов (с покрытием или без покрытия) предусмотрена возможность структурировать наружную поверхность стенки (придать ей определенный паттерн). Часть второй наружной поверхности (в возможном варианте вся эта поверхность) выполнена непроскальзывающей. Предусмотрен по меньшей мере один непроскальзывающий участок поверхности, хотя их может быть и несколько, как и в случае уже упоминавшихся шероховатых участков. Непроскальзывающий материал надлежащим образом скреплен со второй стенкой мешка. Достаточно надежное прикрепление данного материала к второй стенке позволяет предотвратить по меньшей мере проскальзывание по ней, а также (предпочтительно, но не обязательно) расслоение и/или приподнимание относительно нее. Скрепление, предотвращающее проскальзывание по второй стенке, в предпочтительном варианте происходит с участием противоскользящих выступов, выступающих от данной стенки и удерживающих непроскальзывающий материал от проскальзывания по ней. Как вариант, такое скрепление, предотвращающее расслоение или приподнимание непроскальзывающего материала, может иметь, например, в своей основе операцию пришивания, скрепления или сцепления, выполняемую с использованием адгезива, чувствительного к давлению, перекрестно сшитого адгезива, термоплавкого адгезива, легкоплавкого адгезива или, например, посредством экструзионного ламинирования.

В других вариантах непроскальзывающий материал может быть приварен к стенке мешка (например посредством экструзионной сварки, горячего стержня, ультразвука или любой другой сварки, пригодной в данном аспекте). Возможен также вариант, в котором непроскальзывающий материал выполнен заодно со второй стенкой, например, данная стенка содержит, в частности, слой нетканого или какого-то другого материала, надлежащим образом выполняющий (после возможного ворсования) функцию непроскальзывающего материала. Как и первая стенка, вторая стенка может быть однослойной или многослойной. Непроскальзывающий материал имеет надлежащую нежесткую волокнистую структуру (с практической точки зрения это может, в частности, означать, что данная структура имеет достаточную степень свободы и содержит волокна и/или нити, расположенные настолько густо и образующие такую толщину слоя, что ответные противоскользящие выступы могут в какой-то степени проникать в нее). Прочность данной структуры должна быть достаточной для того, чтобы участками нежестких волокон и/или нитей прикладывалось к ответным противоскользящим выступам усилие в направлении сдвига, создающее достаточно прочную механическую связь, а множество таких индивидуальных механических связей обеспечивало бы наличие надлежащего непроскальзывающего соединения между участком непроскальзывающей поверхности и участком шероховатой поверхности.

Пригодность связи в данном аспекте означает, что это реальная связь, не обязательно экстремально прочная, но, тем не менее, обеспечивающая требуемую скорость износа мешка (см. далее). Непроскальзывающим материалом может быть, в частности, нетканый материал (изготовленный, например, посредством технологий спанбонд, мелтблаун, айрлайд, спанлайд или их комбинаций), имеющий нежесткие участки, способные зацепляться. В другом варианте это тканый, вязаный или какой-то другой материал, в структуре которого (или в структуре его нитей) также имеются нежесткие участки волокон/нитей, предназначенные для зацепления. Оба конца нежестких участков волокон и/или нитей должны быть в достаточной степени закреплены (такие участки часто именуют петлями). Кроме того, непроскальзывающий материал может состоять, например, из дискретных волокнистых блоков, каждый из которых индивидуально прикреплен ко второй стенке и обеспечивает (по меньшей мере в совокупности с такими же блоками) надлежащую волокнистую структуру. Данные волокнистые блоки могут представлять собой, в частности, волокнистые петли или группы петель, распределенные на второй стенке случайным образом или напыленные на нее с последующим приклеиванием или приплавлением.

От первой стенки мешка выступают противоскользящие выступы, которые можно выполнить, в частности, заодно с ней (или заодно со слоем, объединенным с ней впоследствии), например, в пресс-форме, имеющей для каждого выступа соответствующую полость. В другом варианте выступы формируют из материала первой стенки любым другим образом, пригодным в данном аспекте, например, посредством тиснения, рифления или других подходящих технологий, причем эти операции проводят в холодном и/или в нагретом состоянии. Далее, предусмотрена возможность выполнить выступы, произвольным и/или регулярным образом располагая на первой стенке отдельные шероховатые блоки и фиксируя их по месту. Каждый такой блок может представлять собой единичный выступ или множество выступов. Данные блоки можно сформировать, в частности, из расплава (используя для этого, например, формование) и/или путем дробления твердого тела, а также посредством другой пригодной технологии такого типа. Шероховатым блокам и/или шероховатым выступам можно придать регулярную и/или произвольную конфигурацию и распределить их по поверхности регулярным и/или случайным образом. С практической точки зрения целесообразно формировать противоскользящие выступы, например, из шероховатых частиц, наносимых на первую стенку и фиксируемых на ней. Каждый выступ может состоять из одной или более таких надлежащим образом фиксированных частиц.

Частицы, образующие шероховатость, представляют собой, например, гранулы порошкообразного полимера. Фиксация может быть выполнена, например, путем адгезионного взаимодействия с адгезивной средой (в частности, чувствительной к давлению, перекрестно сшитой, термоплавкой или обладающей другими подобными свойствами) или посредством сваривания и/или сплавления. В зависимости, например, от требуемой жесткости противоскользящие выступы могут быть полыми или сплошными. Они могут иметь регулярные и/или произвольные формы, а их геометрические параметры по отношению к непроскальзывающему материалу должны отвечать поставленной задаче. Практически это означает, в частности, что они должны быть достаточно маленькими, чтобы найти себе место в свободных полостях волокнистой структуры непроскальзывающего материала, но достаточно большими, чтобы эффективно сцепляться с соответствующими волокнами и/или нитями. Кроме того, противоскользящие выступы относительно непроскальзывающего материала разнесены между собой надлежащим образом. Практически это означает, в частности, что они находятся друг от друга на расстоянии, достаточном для того, чтобы между ними пропускались волокна и/или нити, но в то же время достаточно небольшом, чтобы обеспечивалось образование требуемого количества индивидуальных механических связей (приходящихся на единицу поверхности), востребованных для конкретного приложения.

Скорость износа должна быть равна или меньше 0,35. Чтобы выполнить это условие, для упаковывания блоков рыбы, замороженной в плиточном аппарате, следует выбрать такой мешок, который, не слишком сильно теряя свои противоскользящие свойства, может выдерживать скольжение, происходящее особым образом между шероховатым и непроскальзывающим участками его поверхностей. Данная скорость, полученная посредством надлежащего тестирования выбранных образцов, является дополнительной характеристикой мешка и определяется посредством теста на скорость износа. Ее можно считать установленной только после того, как тестируемый мешок испытает воздействие внешних условий, выбранных особым образом, таких как проскальзывание шероховатого и непроскальзывающего участков поверхности на конкретное расстояние при аномально низкой температуре под аномально высоким давлением. В решениях, известных из уровня техники, ни один из этих факторов, не говоря уже об их комбинациях, не учитывается. Тем не менее, они не выбраны произвольно, а каждый из них обоснован путем учета новых специальных комбинированных условий, относящихся к упаковыванию блоков рыбы, замороженной в море посредством плиточного аппарата, в противоскользящие пластиковые мешки. Тест на скорость износа должен выполняться так, чтобы на образцах белая изморозь или лед не формировались в такой степени, которая могла бы повлиять на конечный результат теста. Эти условия можно обеспечить, например, поддерживая влажность воздуха на низких уровнях. В тесте на скорость износа использовались рекомендации, известные из стандарта ISO 8295, однако, часть параметров выбиралась другим (специальным) образом.

Конкретно, в данном случае блок скольжения в направлении своего скольжения имеет необычно короткую длину (только 20 мм). Предпочтительно иметь возможность для плоской поверхности данного блока выбрать ширину не менее 20 мм, предпочтительно равную 20 мм. Однако можно и увеличить эту ширину, доведя ее, например, до одной пятой, одной четвертой, одной трети или половины ширины непроскальзывающего участка поверхности, или даже выполнить эти компоненты с одинаковой шириной, чтобы, в частности, облегчить выбор образцов, совпадающих по размерам. Тест на скорость износа включает операцию надлежащего выбора образца второй (непроскальзывающей) стенки, имеющей непроскальзывающий участок поверхности, а также образца шероховатого участка поверхности. Конкретный вариант выбора образцов может повлиять на полученное в результате значение скорости износа, если шероховатый и непроскальзывающий участки поверхности вдоль нее существенно неоднородны. Однако было принято, что, если оказалось возможным надлежащим образом получить из мешка образцы, у которых измеренная скорость износа лежит в интервале 0-0,35, мешок в целом считается прошедшим данный тест с результатом для скорости износа, равным тоже 0-0,35. В случае практического применения можно (и желательно) предусмотреть, чтобы существенной неоднородности в мешке не было, а предпочтительное репрезентативное (или усредненное) значение скорости износа составляло 0-0,35. Тем не менее, даже при наличии такой существенной неоднородности специалист в данной области, контролируя надлежащий выбор образцов, имеет возможность отобрать для данного конкретного мешка множество парных образцов и выполнить со всеми ними тест на скорость износа, чтобы найти среди них пару (пары), у которой (у которых) значение скорости износа, возможно, отвечает надлежащим требованиям. В связи с деструктивным характером теста на скорость износа можно также обеспечить наличие серии репрезентативных мешков, чтобы лучше изучить природу упомянутых возможных неоднородностей.

Аналогичным образом, если результат демонстрирует существенную зависимость от относительной ориентации образцов во время скольжения, тест может использовать образец шероховатого участка поверхности, еще до приведения в соприкосновение ориентированный надлежащим образом. Однако предпочтительно, чтобы продукт был, по существу, изотропным. В блоке скольжения непроскальзывающий участок поверхности предназначен для сцепления с другим (т.е. шероховатым) участком поверхности и для проскальзывания по нему. Образец с непроскальзывающим участком поверхности, например вырезанный кусок второй стенки мешка, должен быть прикреплен к базовому компоненту блока скольжения достаточно прочно, чтобы он во время скольжения мог выдерживать аномально большое сдвигающее усилие. Спереди и сзади плоской поверхности данного компонента образец желательно отогнуть и прочно прикрепить к боковым стенкам этого компонента. Скольжение должно выполняться при температуре -20°С (причем при этой же температуре до начала рабочей операции предпочтительно выдержать тестирующие устройства), а образцам следует предоставить достаточное время для охлаждения. Образец шероховатого участка поверхности, например кусок, вырезанный из первой стенки мешка, по своему размеру превышает ответную площадь другого образца и, кроме того, должен надежно выдерживать довольно значительные силы трения.

Усилие, прилагаемое блоком скольжения к образцу шероховатого участка поверхности в направлении, перпендикулярном опорным поверхностям, должно поддерживать эффективное давление между ними, равное 11557 Па. Блок скольжения помещают (с поверхностным контактом) на данный образец, задавая тем самым первую площадку образца. Ход скольжения составляет 40 мм. В процессе скольжения блок скольжения продвигается на вторую площадку, пересекает ее, выходит за ее границу и, наконец, останавливается в положении, задающем (своей контактной поверхностью) третью площадку образца шероховатого участка поверхности. Это означает, что первая, вторая и третья площадки прилегают одна к другой и расположены последовательно в направлении скольжения, в котором каждая из них имеет длину 20 мм. Если третья площадка не будет шероховатой, на результат теста это не повлияет при условии, что это не приведет к каким-либо негативным влияниям на проведение теста. Такой вариант можно выбрать, если конфигурация шероховатого участка/шероховатых участков поверхности не позволяет выполнить образец достаточно большим. При планировании теста нужно выбрать первую, вторую и третью площадки, а перед проведением скольжения вторую из них охарактеризовать численно, чтобы зарегистрировать первое количество выступов. Для этого данную площадку, предпочтительно сфотографировав ее или подвергнув цифровому сканированию, рассматривают на виде сверху со стороны противоскользящих выступов, т.е. в направлении, перпендикулярном стенке мешка. На этом виде, т.е. на виде сверху, каждый противоскользящий выступ имеет соответствующий размер. В данном аспекте этот размер на виде сверху задается по своей максимальной протяженности и может быть выражен в микрометрах. Предельным размером считается разделенное пополам усредненное значение соответствующих размеров каждого противоскользящего выступа второй площадки, измеренных перед проведением скольжения.

Первое количество выступов является параметром, характеризующим вторую площадку до начала скольжения. Данный параметр задается в виде количества противоскользящих выступов, расположенных во второй площадке перед скольжением и имеющих на виде сверху размер, превышающий заданную предельную величину. Измерить его можно, например, по фотографии и/или по цифровому изображению второй площадки, полученным до начала скольжения. Аналогичным образом, второе количество выступов может быть измерено, например, по фотографии и/или по цифровому изображению этой же второй площадки, полученным после выполнения скольжения. При измерении второго количества выступов следует использовать значение предельного размера, определенное до начала скольжения. Скорость износа фактически характеризуется относительным уменьшением количества противоскользящих выступов, вызванным одним ходом скольжения. В данном вычислении не принимаются во внимание самые маленькие выступы, поскольку нет оснований ожидать, что они в присутствии осажденной белой изморози практически участвуют в образовании механической связи между упаковками.

Преимущество упаковки по изобретению состоит в том, что за счет надлежащего выбора низкой скорости износа упаковка получает возможность участвовать в операциях укладки и перекладки штабеля, в ходе которых может происходить скольжение одной упаковки по другой, причем упаковка при этом сохраняет надлежащее соотношение своего исходного противоскользящего сопротивления сдвигу. Это условие можно выполнить, обеспечив сохранение требуемой доли исходно присутствовавших механических связей упаковки посредством сохранения надлежащей доли исходно предусмотренных противоскользящих выступов.

Специалист в этой области, при изготовлении мешка ставящий перед собой задачу уменьшить скорость износа, может использовать, например, путем проб и ошибок, одну из следующих возможностей. Уменьшить скорость износа можно, увеличив гибкость стенки мешка (или по меньшей мере ее верхнего слоя), несущей на себе противоскользящие выступы, поскольку в таком варианте при повышении сдвигающего напряжения противоскользящие выступы получают возможность изгибаться вбок более легко и обратимо вместе с участком стенки мешка, окружающим их основание. Кроме того, уменьшить скорость износа может выбор полимера для противоскользящих выступов, обладающего низкой жесткостью, приемлемой в данном аспекте, поскольку в таком варианте, когда к противоскользящим выступам петлями непроскальзывающего материала прилагается напряжение сдвига, выступы при данном воздействии способны не разрушаться, а в какой-то степени деформироваться, причем деформированный таким образом выступ способен в дальнейшем сохранять свою эффективность при образовании механической связи в другом направлении (в котором также возникает усилие сдвига).

Уменьшение высоты и ширины поднутрений противоскользящих выступов приводит, в частности, к образованию сферических частиц и к более эффективному внедрению их (например посредством вплавления или вклеивания) в поверхность стенки. В результате выступы выглядят не как миниатюрные капли воды, удерживаемые на несмачиваемой поверхности, а как тяжелый шарик, плавающий на воде. Тем самым увеличивается площадь поверхности, занимаемой основанием выступа, т.е. повышается степень противостояния отламыванию. Кроме того, уменьшается высота поднутрения над стенкой мешка, что может привести к понижению крутящего момента, приложенного к выступу петлей непроскальзывающего материала. Перечисленные меры находятся в противоречии с рекомендациями, известными из уровня техники, и, разумеется, способствуют уменьшению максимального усилия сдвига, обеспечиваемого соединением. Однако специалист в этой области путем, например, проб и ошибок может найти разумный баланс между данным усилием и скоростью износа.

Желательно, чтобы операция, моделирующая износ, включала два, желательно три или даже четыре хода блока скольжения, повторяющиеся друг за другом и выполняемые до регистрации второго количества выступов. При соблюдении этих условий преимущество состоит в том, что, зная этот параметр, упаковку можно много раз укладывать в штабель вручную, в значительной степени сохраняя при этом ее прочность на сдвиг.

Желательно также, чтобы полученная в результате скорость износа находилась на уровне 0,3 или ниже, например на уровне 0,25, более предпочтительно на уровне 0,2, 0,17 или даже 0,15. Обеспечиваемое при этом преимущество состоит в том, что такую упаковку можно много раз перекладывать в штабеле вручную, в значительной степени сохраняя при этом ее прочность на сдвиг.

Хотя слишком сильно обозначенные поднутрения противоскользящих выступов могут оказаться недостатком мешка, желательно, чтобы по меньшей мере в некоторых из выступов (предпочтительно в одной двадцатой от их числа, более предпочтительно по меньшей мере в одной десятой от и* числа, еще более предпочтительно по меньшей мере в одной четвертой от их числа или даже по меньшей мере в большинстве выступов) поверхность выступа имела скрытую зону, являющуюся частью наружной поверхности выступа. Конкретно, на виде первой стенки сверху, из точки, расположенной над противоскользящими выступами, такая зона перекрыта выступом и не видна. Фактически эти скрытые зоны поверхности по отношению к нежестким волокнам и/или нитям выполняют функцию точек зацепления. Если они расположены примерно или почти перпендикулярно первой стенке, зацепление будет достаточно слабым, т.е. зацепленным волокнам и/или нитям предоставляется возможность высвободиться, если выступ отогнется немного вбок. Для противоскользящих выступов в данном контексте термин "большинство" соотносится с числом таких выступов, превышающим половину их суммарного количества. Термин "четверть" (или, соответственно, "одна десятая" или "одна двадцатая") по отношению к противоскользящим выступам соотносится с одной четвертой (или, соответственно, с одной десятой или с одной двадцатой) от их суммарного количества.

Желательно, чтобы при надлежащем нагружении механической связи, образованной между волокном или нитью и конкретным выступом, по меньшей мере некоторые из противоскользящих выступов (предпочтительно по меньшей мере одна двадцатая от их числа, более предпочтительно по меньшей мере одна десятая от их числа, еще более предпочтительно по меньшей мере одна четвертая от их числа или даже по меньшей мере большинство выступов) разрывали волокно или нить. По существу, это означает, что противоскользящий выступ прочнее волокна или нити, и поэтому при чрезмерной нагрузке на данную механическую связь повреждается не выступ, а волокно или нить. Для этого противоскользящий выступ должен надлежащим образом скрепляться с первой стенкой и обладать по сравнению с непроскальзывающим материалом достаточной жесткостью. Эти требования можно выполнить, упрочнив противоскользящие выступы, предохраняя их от повреждения, и/или уменьшив прочность волокон и/или нитей. Тогда, если для высвобождения зацепления что-то должно повредиться, повреждены будут волокна или нити, а противоскользящий выступ не разрушится. В данном случае преимущество состоит в том, что, несмотря на уменьшение количества пригодных нежестких участков волокон и/или нитей, количество пригодных выступов не уменьшается, т.е. основная часть сопротивления системы сдвигу может сохраняться (в особенности если по каким-то другим причинам выбран непроскальзывающий материал с высоким содержанием таких участков волокон и/или нитей).

Применение относительно небольшого количества противоскользящих выступов, приходящихся на 1 см2, может способствовать тому, что количество волокон и/или нитей, приходящихся на 1 см2 и разрывающихся за один ход скольжения, можно удерживать на низком уровне, что еще больше помогает сохранять исходное значение прочности на сдвиг. Специалист в этой области при выборе количества выступов, приходящихся на 1 см2, сможет путем проб и ошибок обеспечить хороший баланс между сопротивлением сдвигу и износостойкостью. При комбинации этих условий даже более предпочтительно, если первая стенка содержит тканый материал. Конкретно, известно, что материал, сотканный из плоских полимерных полос, является более жестким и менее гибким по сравнению с пластиковой пленкой, полученной, например, путем экструзии с раздувом и имеющей такую же толщину. Поэтому, поскольку данный материал не будет так легко изгибаться под выступами, разрывающими волокна или нити, предлагаемый вариант представляет собой предпочтительный способ избавления выступов от слишком сильной деформации или даже от отламывания, что является важным преимуществом. При комбинации этих условий даже более предпочтительно, если первая стенка по меньшей мере в одном или более своих участков, предпочтительно по всей своей поверхности, не имеет адгезивного слоя, чувствительного к давлению и расположенного между тканым материалом и противоскользящими выступами. Конкретно, если стенка имеет покрытие, так что противоскользящие выступы выступают из ее самого наружного пластикового слоя, который прикреплен, непосредственно или опосредованно, к тканому материалу путем фиксации, использующей адгезивный слой, чувствительный к давлению, данный слой может обеспечить локальную гибкость для самого наружного пластикового слоя, несущего на себе выступы, которые в дальнейшем под нагрузкой будут изгибаться. Но если стенка не имеет такого адгезивного слоя, чувствительного к давлению, выступы не смогут легко изгибаться, что придает данному признаку особое значение.

Желательно, чтобы противоскользящие выступы и/или первая стенка, и/или непроскальзывающий материал содержали полипропилен (более предпочтительно, если полипропилен содержится во всех этих элементах). В данном контексте термин "содержит" означает, что соответствующие элементы состоят из полипропилена полностью или частично. Термином "полипропилен" охватываются, кроме того, сополимеры полипропилена, причем с добавками и/или с наполнителями или без них. Важность данного признака связана с температурой стеклования полипропилена, в типичном случае лежащей в интервале от 18°С до -20°С, как уже упоминалось в разделе "Раскрытие изобретения".

Желательное статическое трение, возникающее между шероховатым и непроскальзывающим участками поверхностей, является достаточно высоким, чтобы при температуре -20°С противостоять проскальзыванию в процессе теста на статическое трение на наклонной плоскости под углом 50° (более предпочтительно под углом 55° или даже 60°) в соответствии со стандартом TAPPI Т 815. При этом подразумевается, что тестированию подвергаются образцы участков поверхности, еще не имеющие износа, происходящего при трении скольжения, а при выполнении данного теста устраняется возможность формирования белой изморози на образцах (соответствующие условия можно создать, например, поддерживая низкую влажность воздуха). Положительным моментом является тот факт, что соответствующие упаковки будут способны удерживаться на месте при крене судна, достигающем 45°.

Предпочтительно, чтобы рыба была не филетирована, а более предпочтительно - обезглавлена и выпотрошена. В таком варианте обеспечивается конфигурация блока, которая реально соответствует модели, предложенной изобретением (см. выше).

Далее описаны способы по изобретению и их предпочтительные варианты осуществления, предназначенные для изготовления упаковок по изобретению и пользования ими. Смысл использованных при этом терминов, а также обеспечиваемые преимущества соответствуют преимуществам, рассмотренным применительно к упаковке по изобретению, или аналогичны им.

Сущность первого способа по изобретению сводится к тому, что посредством данного способа обеспечивают получение штабелируемой упаковки, отвечающей любому из вышеописанных вариантов. Данный способ включает изготовление упаковочного мешка, который предназначен для упаковывания блока рыбы, замороженной в плиточном аппарате.

При этом предлагаемый способ характеризуется тем, что:

данный мешок представляет собой пластиковый мешок, имеющий вторую наружную поверхность, на которой упаковку можно уложить на штабель, а также противолежащую первую наружную поверхность;

по меньшей мере шероховатый участок первой наружной поверхности содержит противоскользящие выступы, выступающие из первой стенки мешка, состоящей из тканого материала;

по меньшей мере непроскальзывающий участок второй наружной поверхности содержит непроскальзывающий материал, имеющий нежесткую волокнистую структуру и прикрепленный, по меньшей мере для блокирования проскальзывания, ко второй стенке мешка, причем непроскальзывающий материал способен, без проскальзывания, связываться с противоскользящими выступами за счет того, что они расположены на достаточно малом расстоянии друг от друга и по отношению к непроскальзывающему материалу имеют требуемые геометрические параметры, а непроскальзывающий материал содержит волокна или нити, расположенные с такой плотностью и с такой толщиной слоя, что они способны образовывать механическую связь с противоскользящими выступами;

способен пройти тест на скорость износа с результатом указанного теста в интервале 0-0,35;

тест на скорость износа включает следующие операции:

используют блок скольжения с базовым компонентом, имеющим прямоугольную плоскую поверхность, на которой он способен скользить в направлении скольжения и длина которой, измеренная параллельно направлению скольжения, равна 20 мм, а ее ширина, измеренная перпендикулярно направлению скольжения, составляет по меньшей мере 20 мм;

используют блок скольжения с базовым компонентом, имеющим прямоугольную плоскую поверхность, на которой он способен скользить в направлении скольжения и длина которой, измеренная параллельно направлению скольжения, равна 20 мм, а ее ширина, измеренная перпендикулярно направлению скольжения, составляет по меньшей мере 20 мм;

формируют блок скольжения путем покрывания указанной плоской поверхности надлежащим образом выбранным образцом второй стенки упаковочного мешка, имеющей непроскальзывающий участок поверхности, с получением тем самым скользящей поверхности блока скольжения;

формируют блок скольжения путем покрывания указанной плоской поверхности надлежащим образом выбранным образцом второй стенки упаковочного мешка, имеющей непроскальзывающий участок поверхности, с получением тем самым скользящей поверхности блока скольжения;

в ходе проведения теста на скорость износа приводят указанную скользящую поверхность в поверхностный контакт с первой площадкой надлежащим образом выбранного образца шероховатого участка поверхности с последующим поддерживанием скользящей поверхности и образца шероховатого участка поверхности при температуре -20°С, а также с созданием между ними нормального давления, равного 11557 Па, при осуществлении скользящего перемещения, на расстояние 40 мм, блока скольжения в направлении скольжения по образцу шероховатого участка поверхности; приводят, в результате указанного перемещения, скользящую поверхность в поверхностный контакт с третьей площадкой образца шероховатого участка поверхности;

в ходе проведения теста на скорость износа приводят указанную скользящую поверхность в поверхностный контакт с первой площадкой надлежащим образом выбранного образца шероховатого участка поверхности с последующим поддерживанием скользящей поверхности и образца шероховатого участка поверхности при температуре -20°С, а также с созданием между ними нормального давления, равного 11557 Па, при осуществлении скользящего перемещения, на расстояние 40 мм, блока скольжения в направлении скольжения по образцу шероховатого участка поверхности; приводят, в результате указанного перемещения, скользящую поверхность в поверхностный контакт с третьей площадкой образца шероховатого участка поверхности;

в образце шероховатого участка указанные первая и третья площадки задают своими границами расположенную между ними вторую площадку, снабженную противоскользящими выступами;

в образце шероховатого участка указанные первая и третья площадки задают своими границами расположенную между ними вторую площадку, снабженную противоскользящими выступами;

регистрируют первое количество выступов, равное количеству противоскользящих выступов, имевшихся во второй площадке до осуществления скользящего перемещения, у которых размер на виде сверху больше предельного размера, равного половине размера, полученного путем усреднения соответствующих размеров на виде сверху для всех противоскользящих выступов, имевшихся во второй площадке до указанного перемещения;

регистрируют первое количество выступов, равное количеству противоскользящих выступов, имевшихся во второй площадке до осуществления скользящего перемещения, у которых размер на виде сверху больше предельного размера, равного половине размера, полученного путем усреднения соответствующих размеров на виде сверху для всех противоскользящих выступов, имевшихся во второй площадке до указанного перемещения;

регистрируют второе количество выступов, равное количеству противоскользящих выступов, оставшихся во второй площадке после указанного перемещения, у которых размер на виде сверху больше предельного размера;

регистрируют второе количество выступов, равное количеству противоскользящих выступов, оставшихся во второй площадке после указанного перемещения, у которых размер на виде сверху больше предельного размера;

определяют оценку скорости износа, как разность между первым количеством выступов и вторым количеством выступов, деленную на первое количество выступов.

определяют оценку скорости износа, как разность между первым количеством выступов и вторым количеством выступов, деленную на первое количество выступов.

Изготовление упаковочного мешка, предназначенного для упаковывания блока, охватывает также изготовление упаковочного мешка, предназначенного для упаковывания в него нескольких блоков.

Кроме того, предлагаемый способ предпочтительно охватывает использование блока рыбы, замороженной в плиточном аппарате, т.е. упаковывание такого блока в мешок с получением штабелируемой упаковки. Следует отметить, что в данном случае предусматривается возможность упаковать в мешок один блок или несколько блоков.

Желательно, чтобы подготовленный блок состоял из нефилетированной, а более предпочтительно из обезглавленной и потрошеной рыбы.

Желательно дополнительно включить в предлагаемый способ закрывание упаковки путем выполнения шва, проходящего поперек мешка, используя для этого сваривание, обеспечивающее образование вентиляционных проходов для воздуха, проходящих через шов. Преимущество данного варианта заключается в том, что он позволяет захваченному воздуху выходить из штабелированной упаковки, в результате чего упаковки устойчиво опираются одна на другую непроскальзывающим образом.

Сущность второго способа по изобретению сводится к тому, что он представляет собой способ пользования штабелируемыми упаковками и включает следующие операции:

получают первую упаковку, вторую упаковку и базу для укладывания упаковок,

получают первую упаковку, вторую упаковку и базу для укладывания упаковок,

формируют из упаковок штабель, укладывая первую упаковку на базу для укладывания и помещая вторую упаковку поверх первой упаковки,

формируют из упаковок штабель, укладывая первую упаковку на базу для укладывания и помещая вторую упаковку поверх первой упаковки,

при этом способ характеризуется тем, что:

при этом способ характеризуется тем, что:

каждую из первой и второй упаковок изготавливают согласно любому варианту упаковки по изобретению, описанному выше, а

каждую из первой и второй упаковок изготавливают согласно любому варианту упаковки по изобретению, описанному выше, а

для обеспечения противоскользящего сцепления между упаковками при формировании штабеля осуществляют одну или обе из следующих операций: помещают участок непроскальзывающей поверхности второй упаковки поверх участка шероховатой поверхности первой упаковки;

для обеспечения противоскользящего сцепления между упаковками при формировании штабеля осуществляют одну или обе из следующих операций: помещают участок непроскальзывающей поверхности второй упаковки поверх участка шероховатой поверхности первой упаковки;

помещают участок шероховатой поверхности второй упаковки поверх участка непроскальзывающей поверхности первой упаковки. Базой для укладывания может служить любая пригодная поверхность, на которую можно уложить упаковку. Такой базой может быть, например, пол, поддон или плоская верхняя поверхность упаковки, составляющей верхнюю часть штабеля, причем возможны также и другие подобные варианты. Укладывание второй упаковки поверх первой может, в частности, означать, что вторая упаковка подпирается только первой упаковкой, причем, кроме того, в возможном варианте она на виде сверху немного выступает за границы первой упаковки. Центр тяжести второй упаковки может быть позиционирован, на виде сверху, внутри периметра первой упаковки или поблизости от него. Наложение непроскальзывающего участка поверхности второй упаковки поверх шероховатого участка поверхности первой упаковки может означать, например, что одна или более секций непроскальзывающего участка поверхности второй упаковки могут оставаться вне контакта с шероховатым участком поверхности первой упаковки. Аналогично, одна или более секций шероховатого участка поверхности первой упаковки могут оставаться вне контакта с непроскальзывающим участком поверхности второй упаковки. Аналогично, наложение шероховатого участка поверхности второй упаковки поверх непроскальзывающего участка поверхности первой упаковки может означать, например, что одна или более секций шероховатого участка поверхности второй упаковки могут оставаться вне контакта с непроскальзывающим участком поверхности первой упаковки, а одна или более секций непроскальзывающего участка поверхности первой упаковки могут оставаться вне контакта с шероховатым участком поверхности второй упаковки.

Предусматривается, что в рамках способа противоскользящее сцепление является достаточным для того, чтобы удерживать вторую упаковку от скольжения по первой упаковке при наклоне базы для укладывания на угол, составляющий с горизонталью 35°, более предпочтительно 40°, еще более предпочтительно 45°, 50°, 55° или даже 60°. Все остальные параметры такого наклона рассмотрены в стандарте TAPPI Т 815. Данный уровень противоскользящего сцепления может быть обеспечен посредством выбора достаточно больших размеров шероховатого и непроскальзывающего участков поверхности, приводимых в контакт друг с другом. Наилучшие условия создаются, когда для этой цели в каждой упаковке используется вся ее опорная поверхность. Эта особенность обеспечивает особые преимущества, если упаковки штабелируются на судне, по отношению к которому можно ожидать воздействие морских волн. Предпочтительность такого варианта проявляется, если штабель формируют непосредственно на борту судна.

Желательно, чтобы формирование штабеля включало наложение непроскальзывающего участка поверхности второй упаковки поверх шероховатого участка поверхности первой упаковки, а также чтобы для разборки сформированного штабеля способ дополнительно включал приподнимание первого края второй упаковки с приведением ее противоположного второго края в положение, в котором он опирается на первую упаковку, в результате чего вторая упаковка изменяет свою первую ориентацию на угол в интервале 1°-50° с получением второй ориентации, а затем удерживание второй упаковки, по существу, в указанной второй ориентации при ее скользящем перемещении по первой упаковке. Предлагаемый способ обеспечивает преимущества, подробно рассмотренные выше.

Краткое описание чертежей

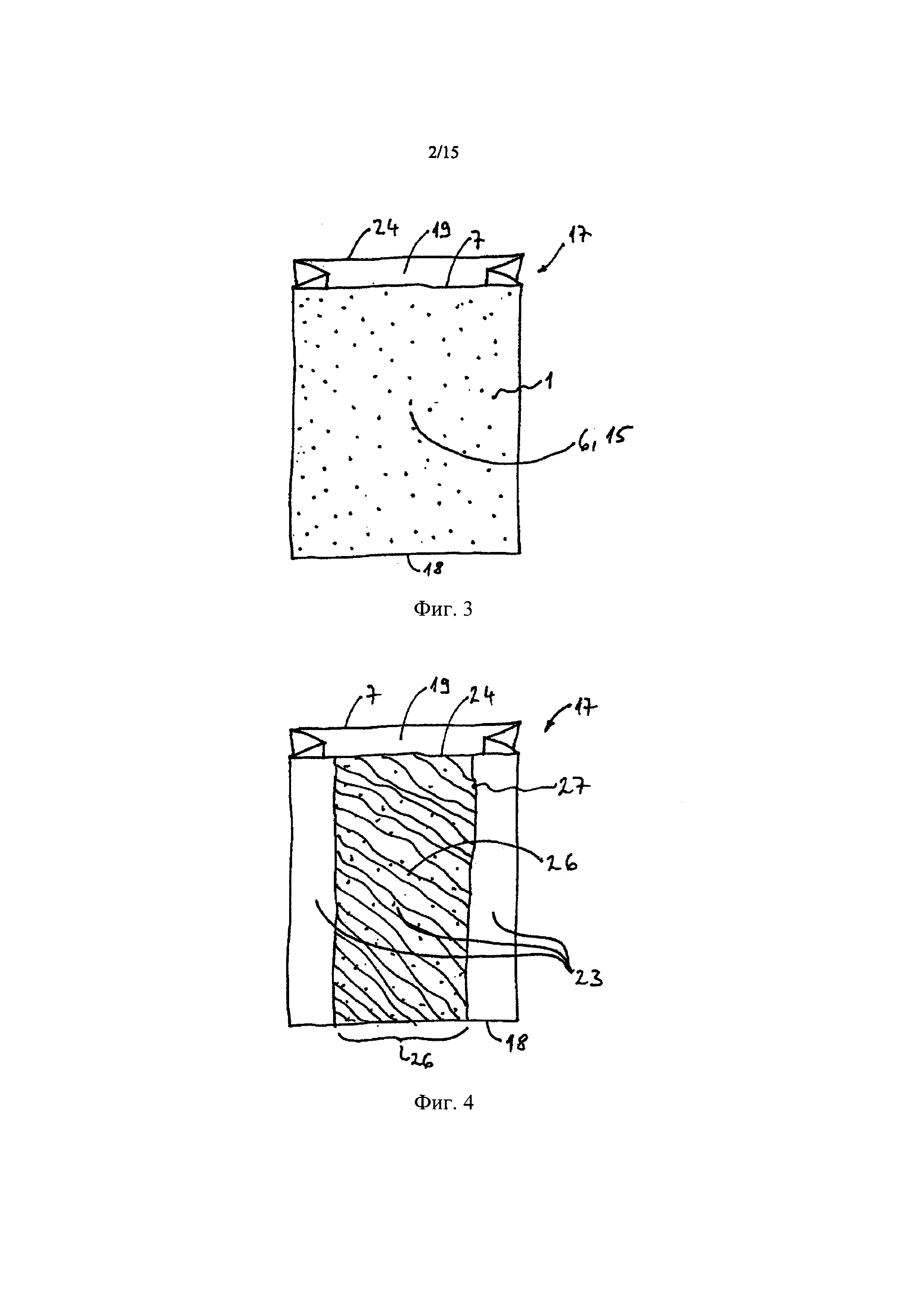

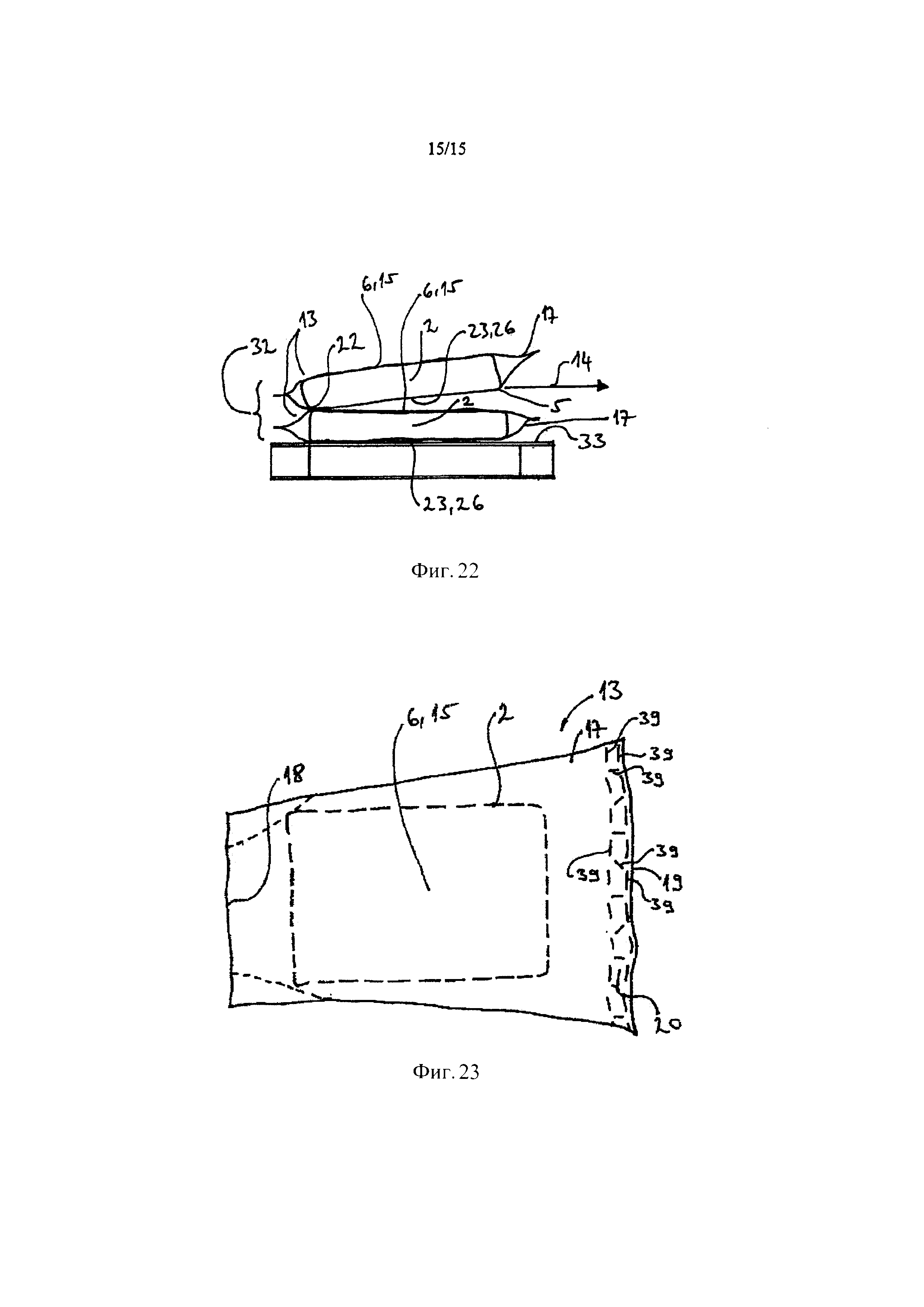

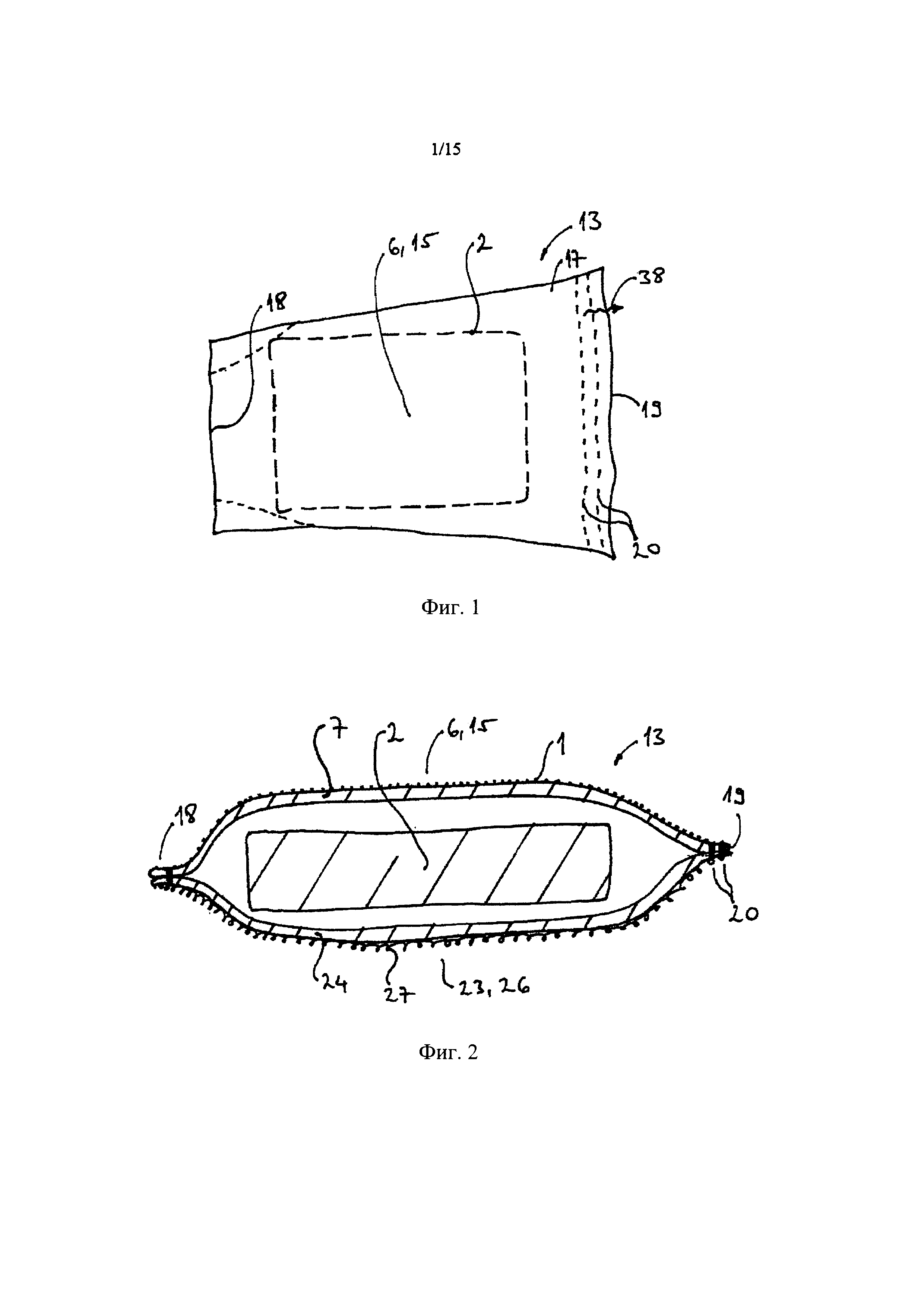

На фиг. 1 упаковка представлена на виде сверху.

На фиг. 2 упаковка по фиг. 1 представлена в сечении.

На фиг. 3 показан, в перспективном изображении, мешок упаковки по фиг. 1.

На фиг. 4 мешок упаковки по фиг. 1 представлен, в перспективном изображении, с другой стороны.

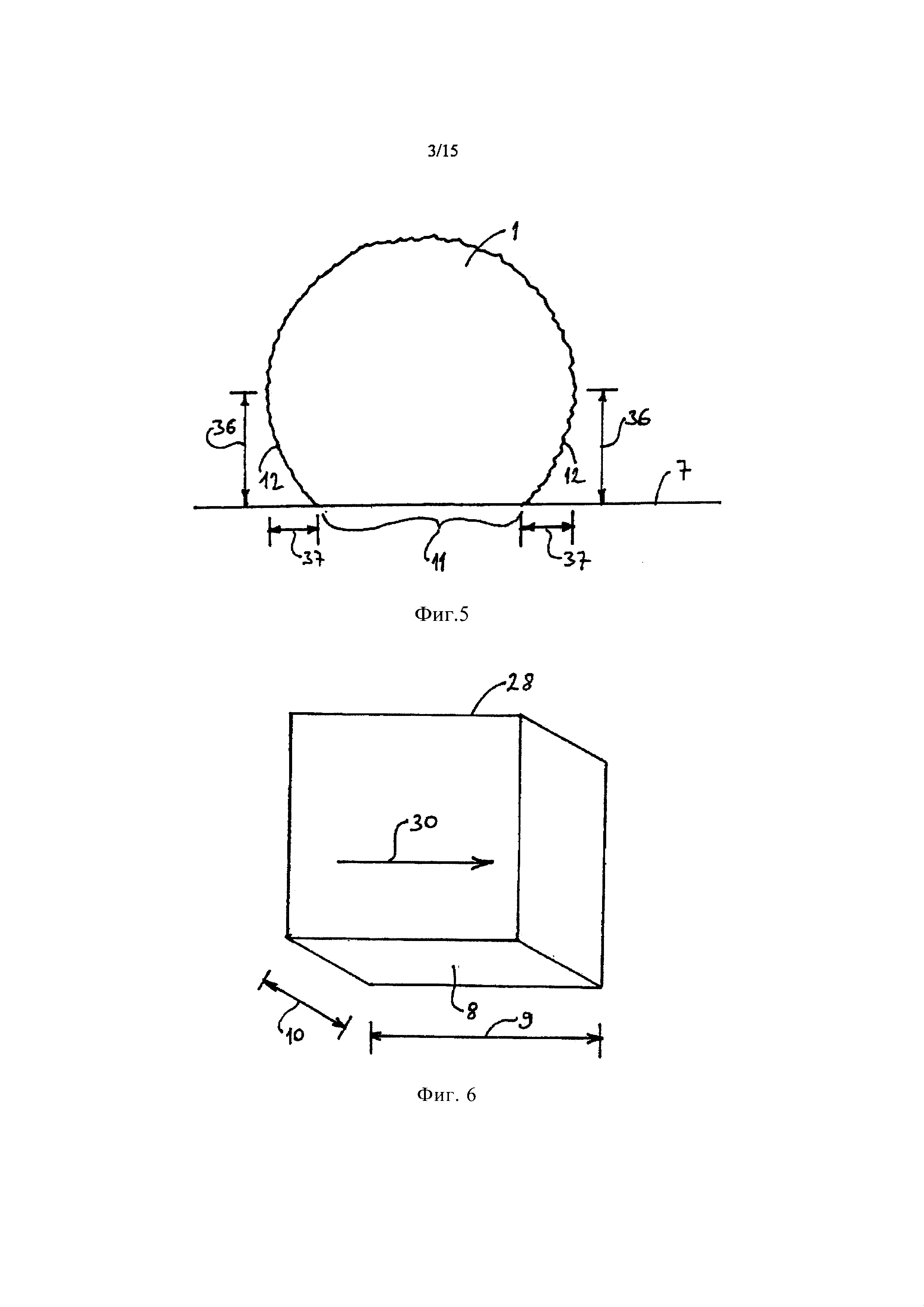

На фиг. 5 представлен, на виде сбоку, противоскользящий выступ.

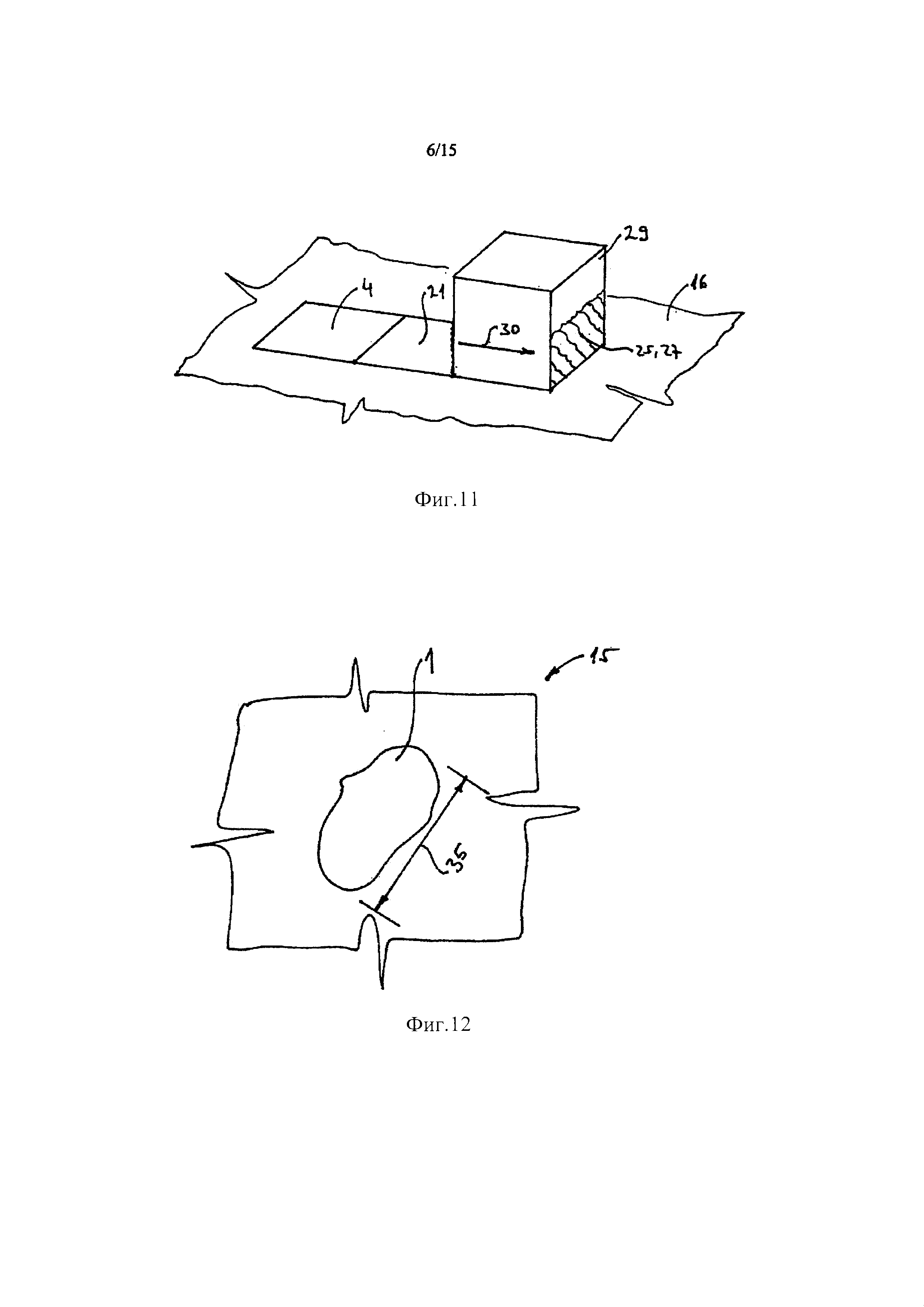

На фиг. 6 представлен базовый компонент блока скольжения.

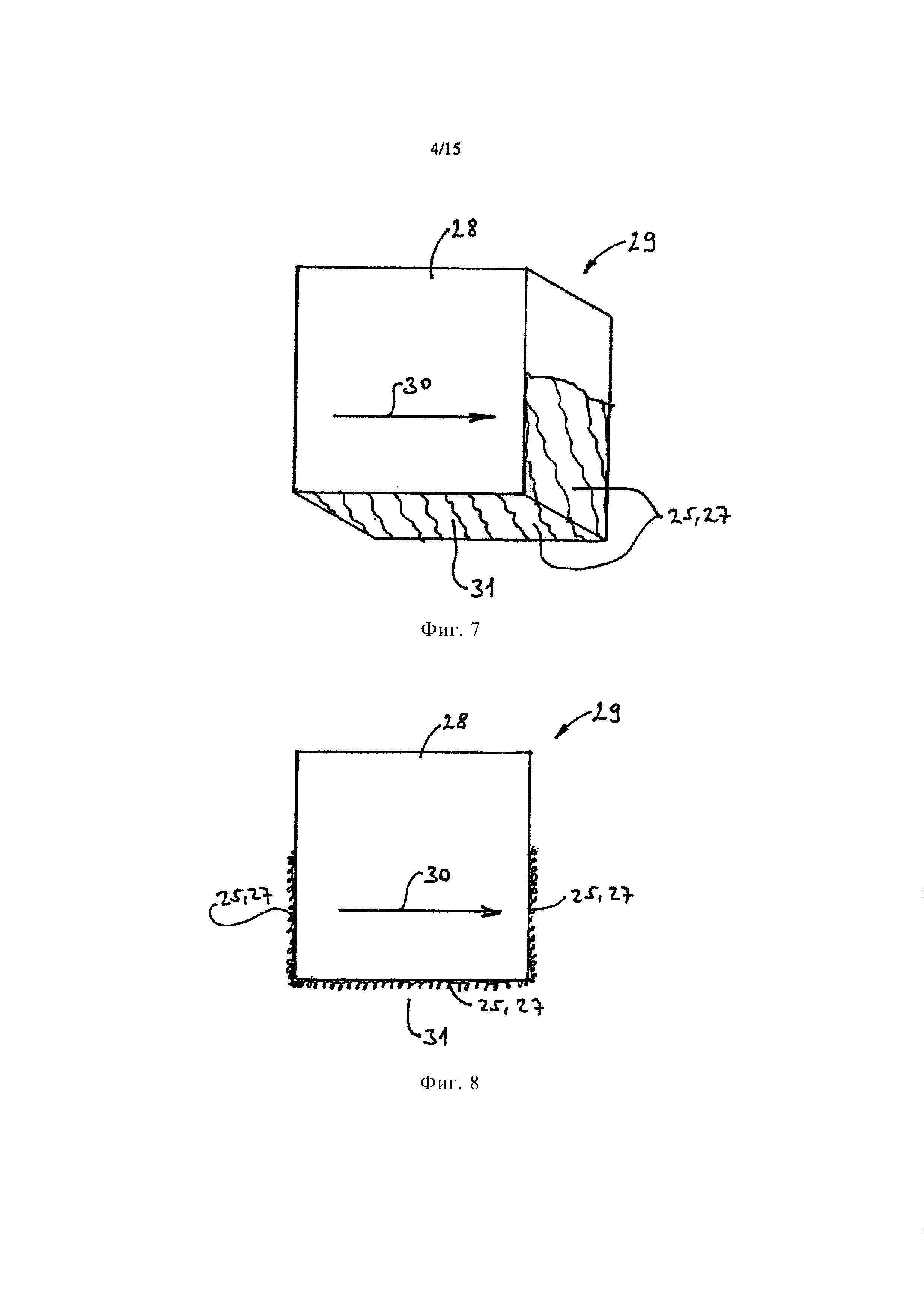

На фиг. 7 представлен, в перспективном изображении, блок скольжения.

На фиг. 8 блок скольжения представлен в сечении.

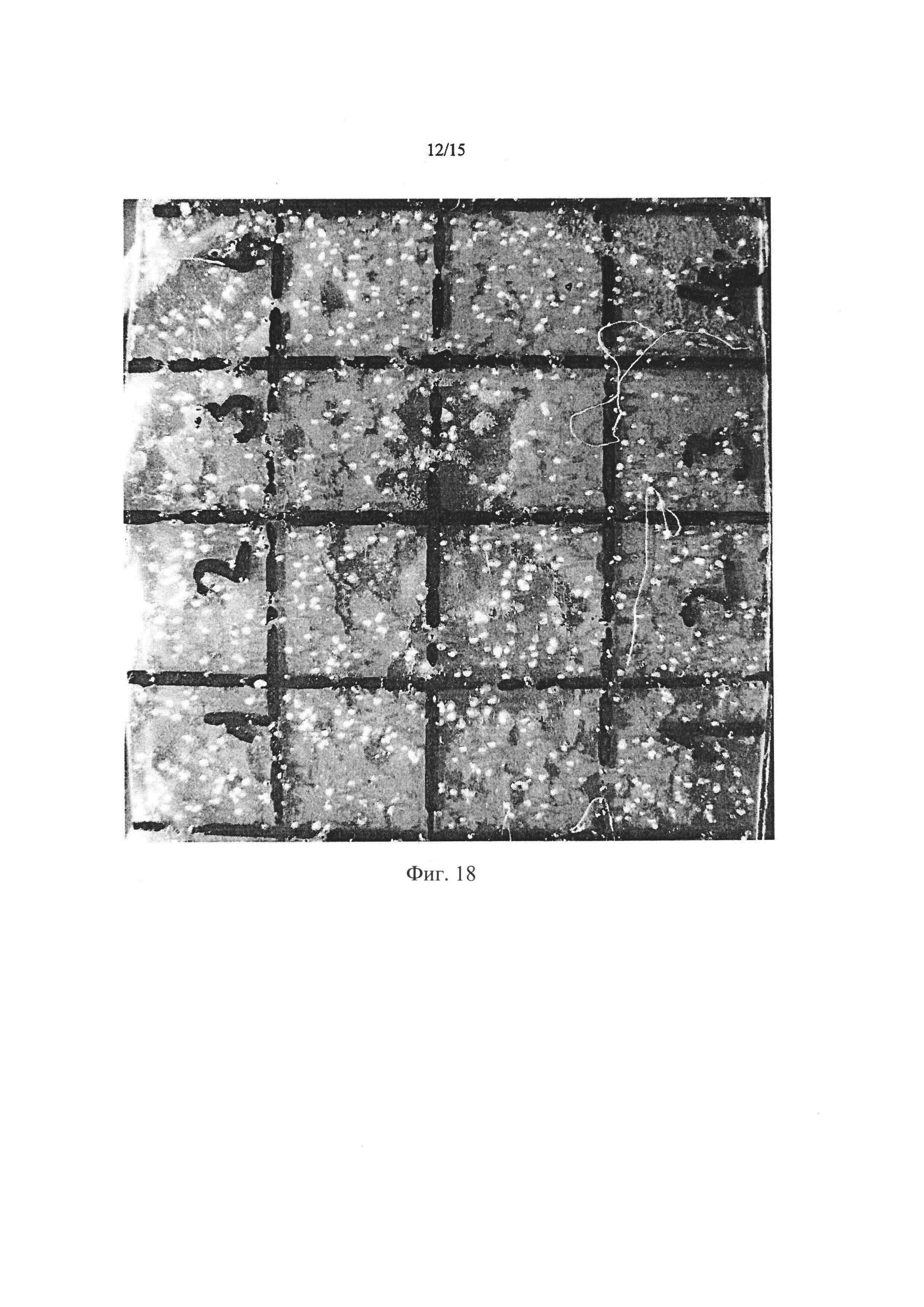

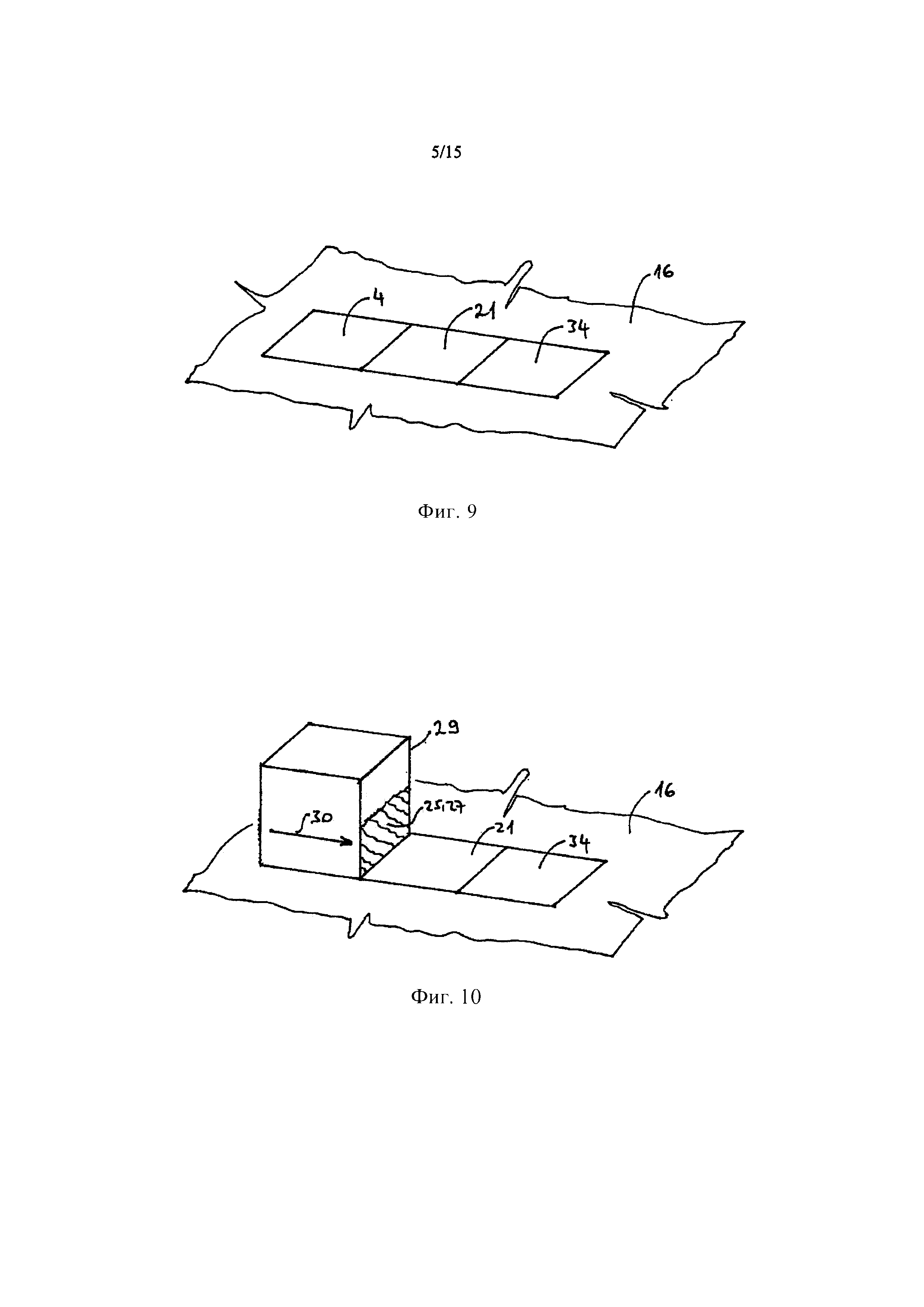

На фиг. 9 представлен, в перспективном изображении, образец шероховатого участка поверхности.

На фиг. 10 и 11 образец шероховатого участка поверхности представлен, в перспективном изображении, вместе с блоком скольжения.

На фиг. 12 противоскользящий выступ представлен на виде сверху.

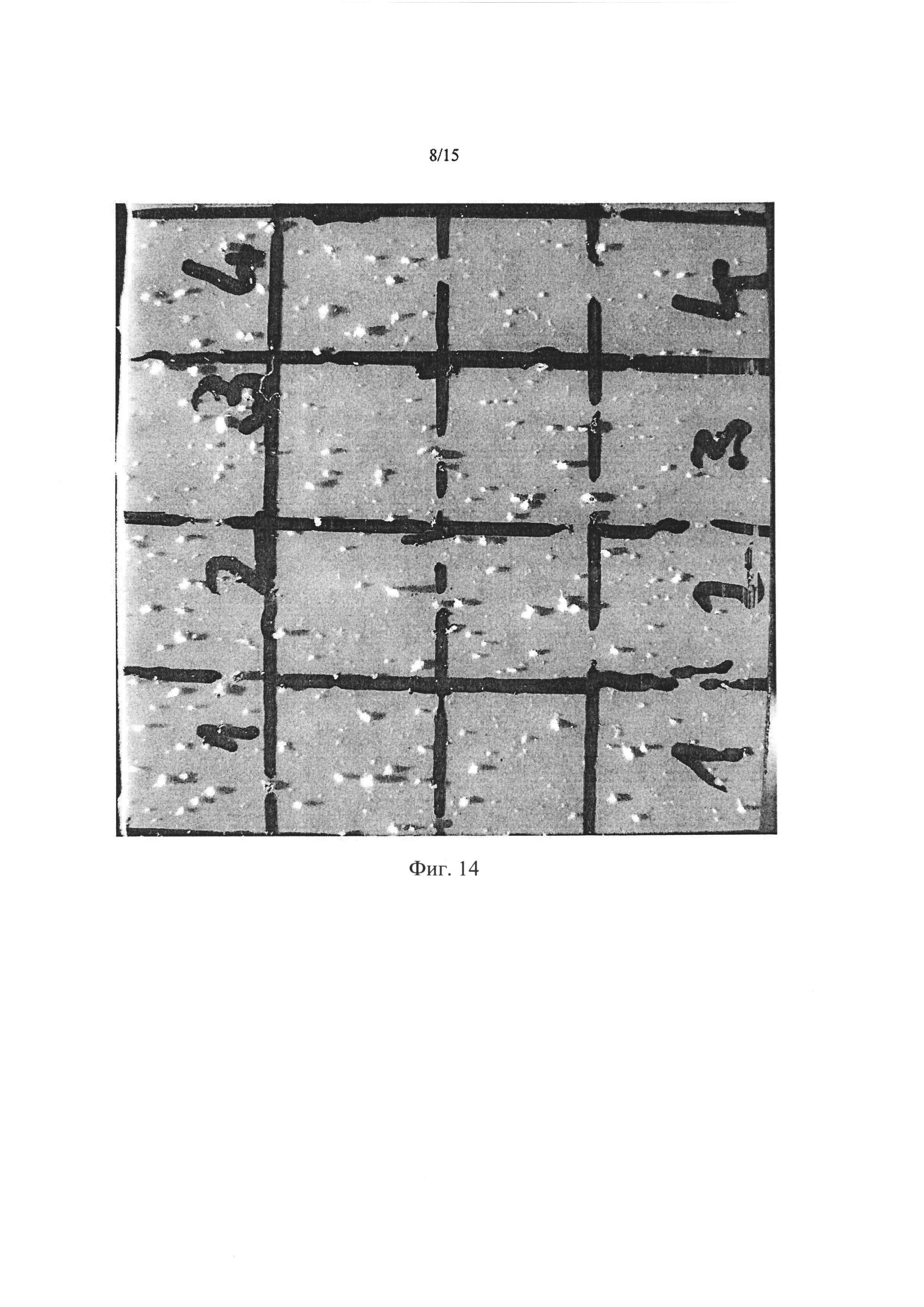

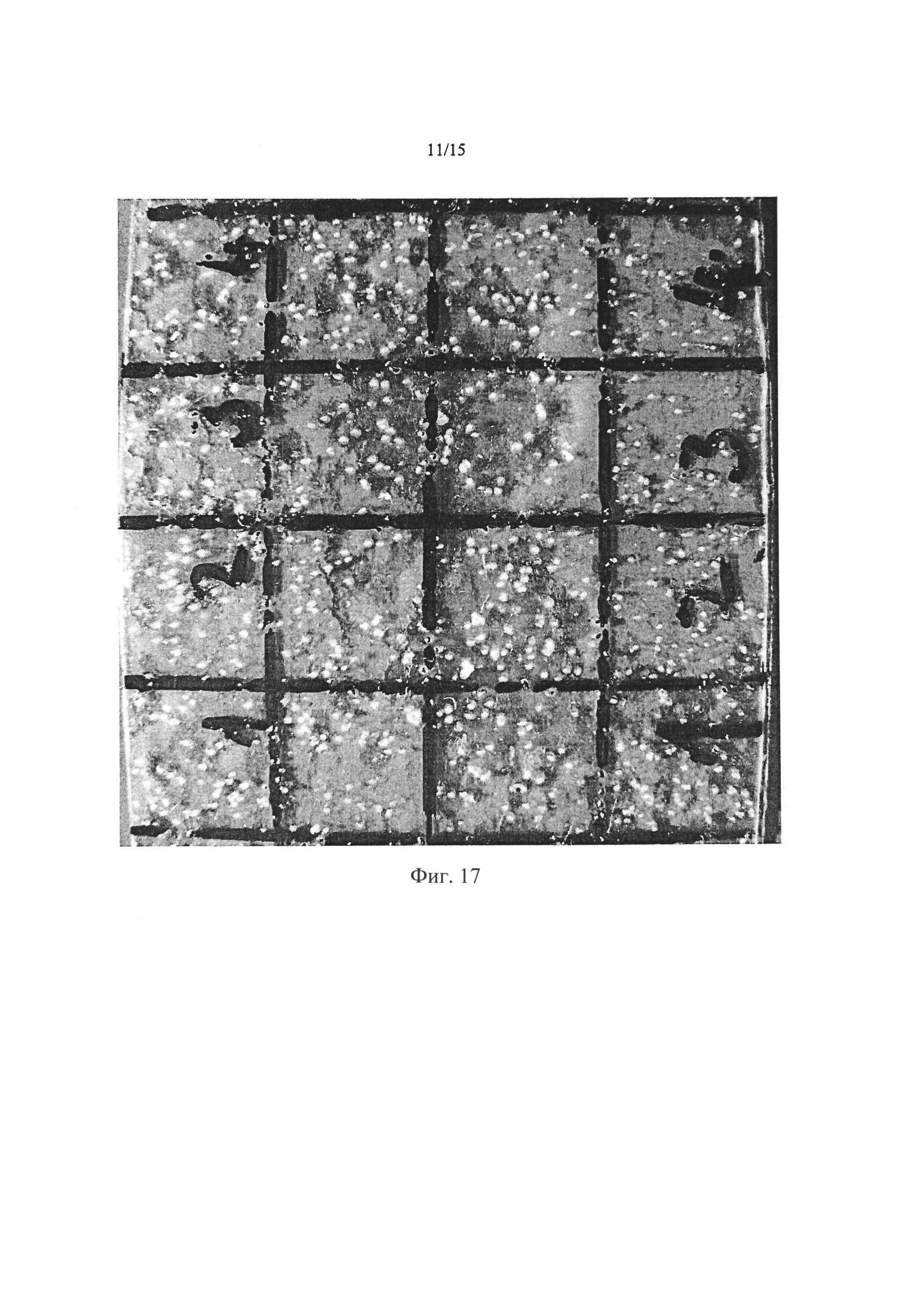

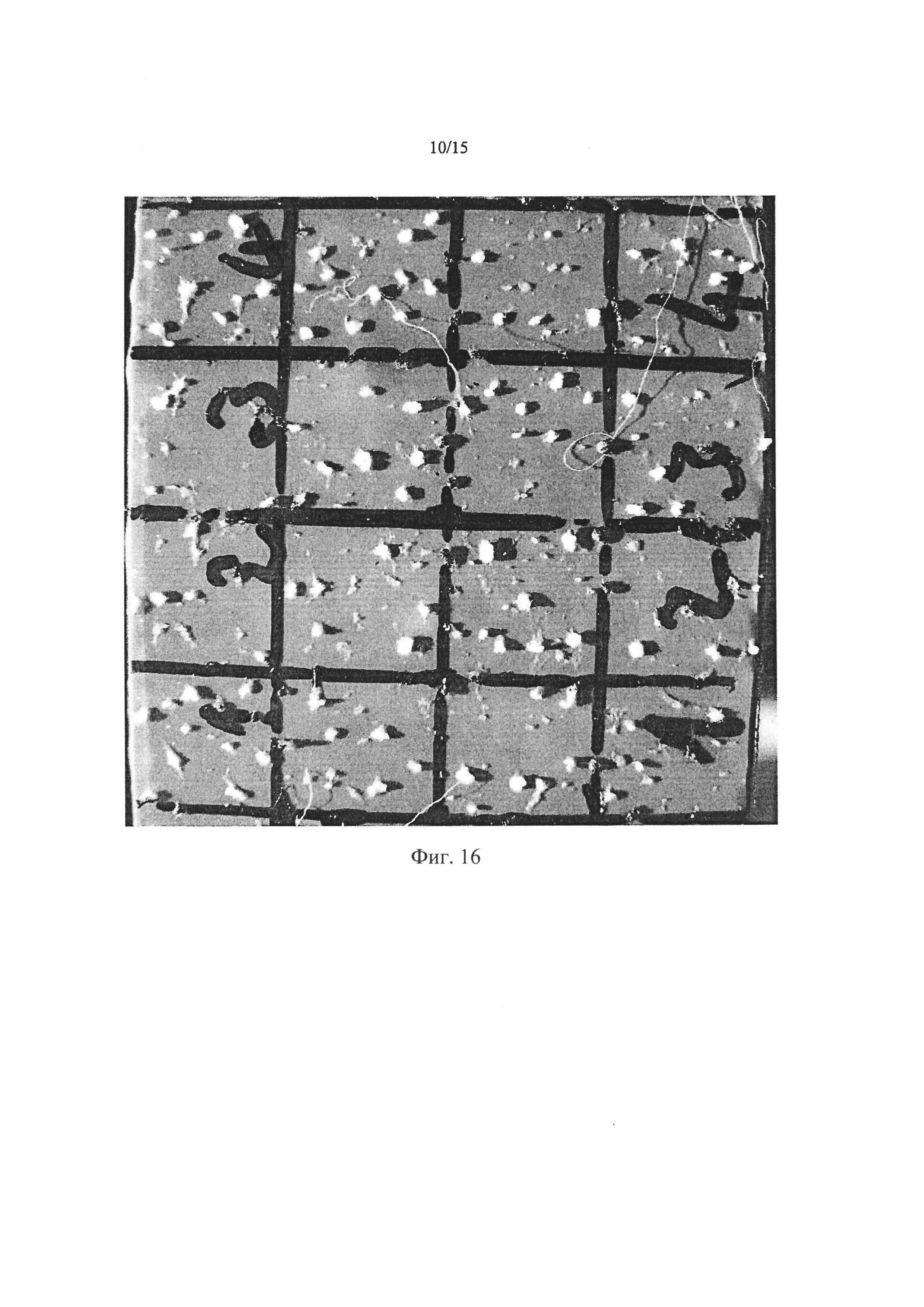

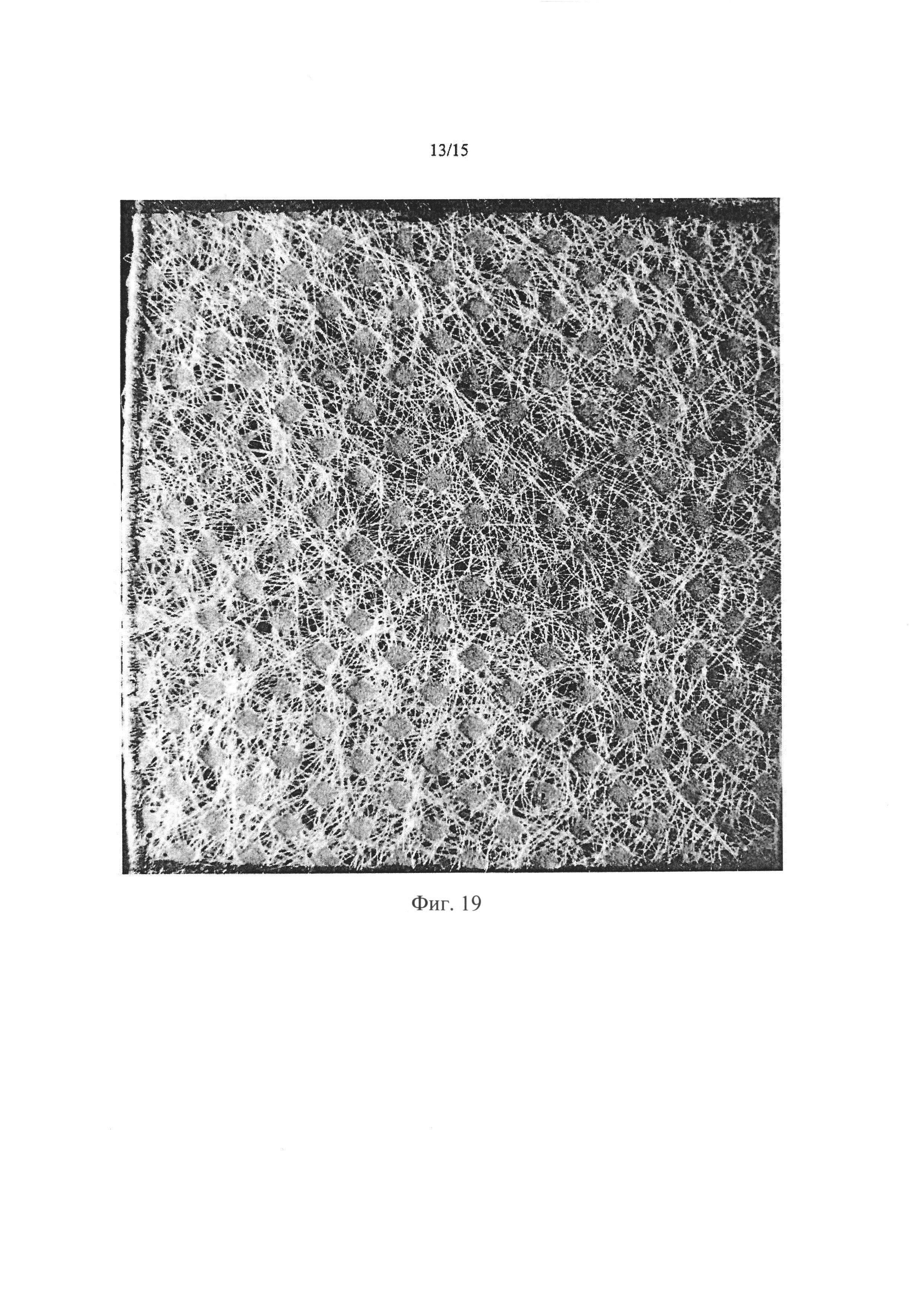

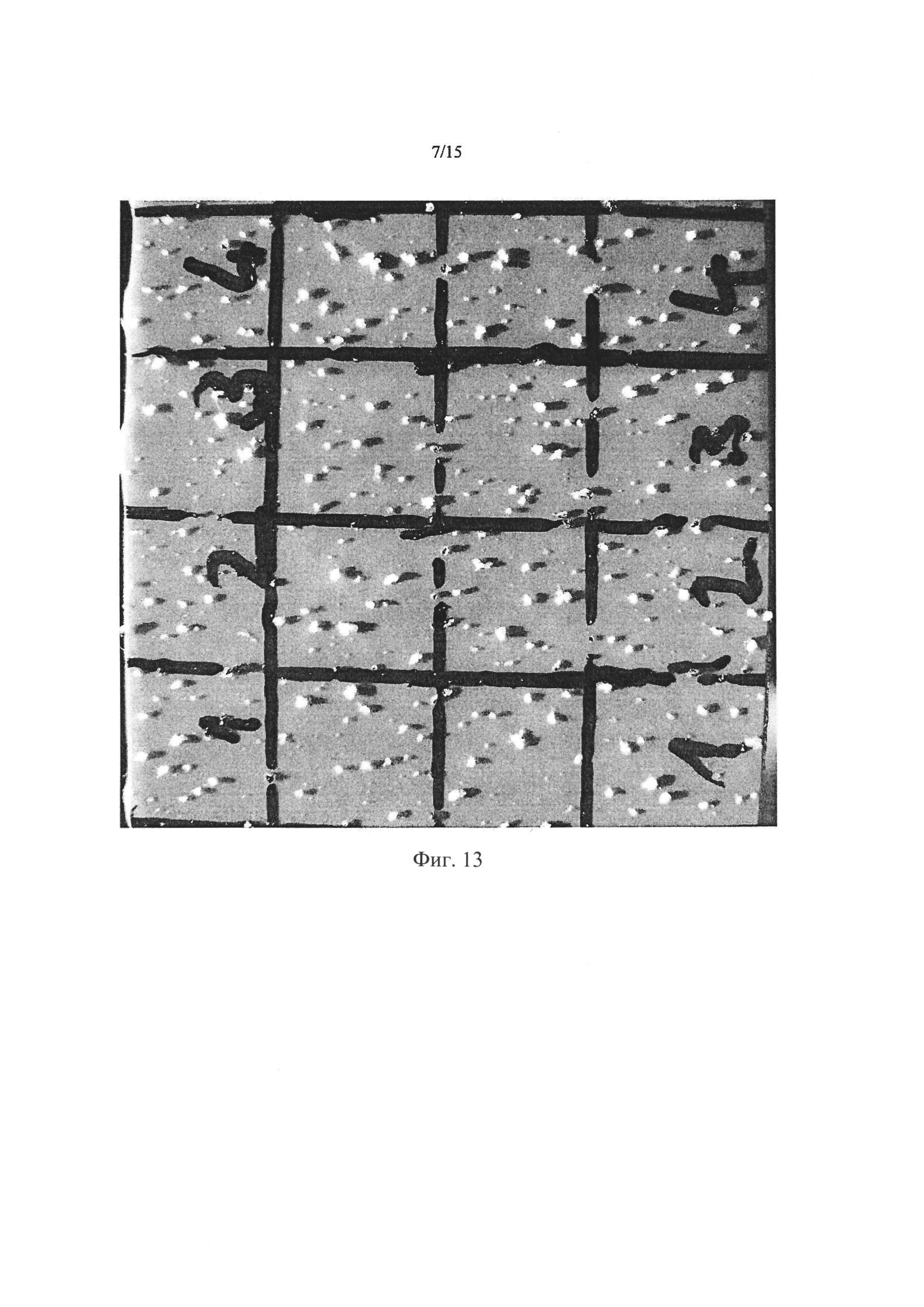

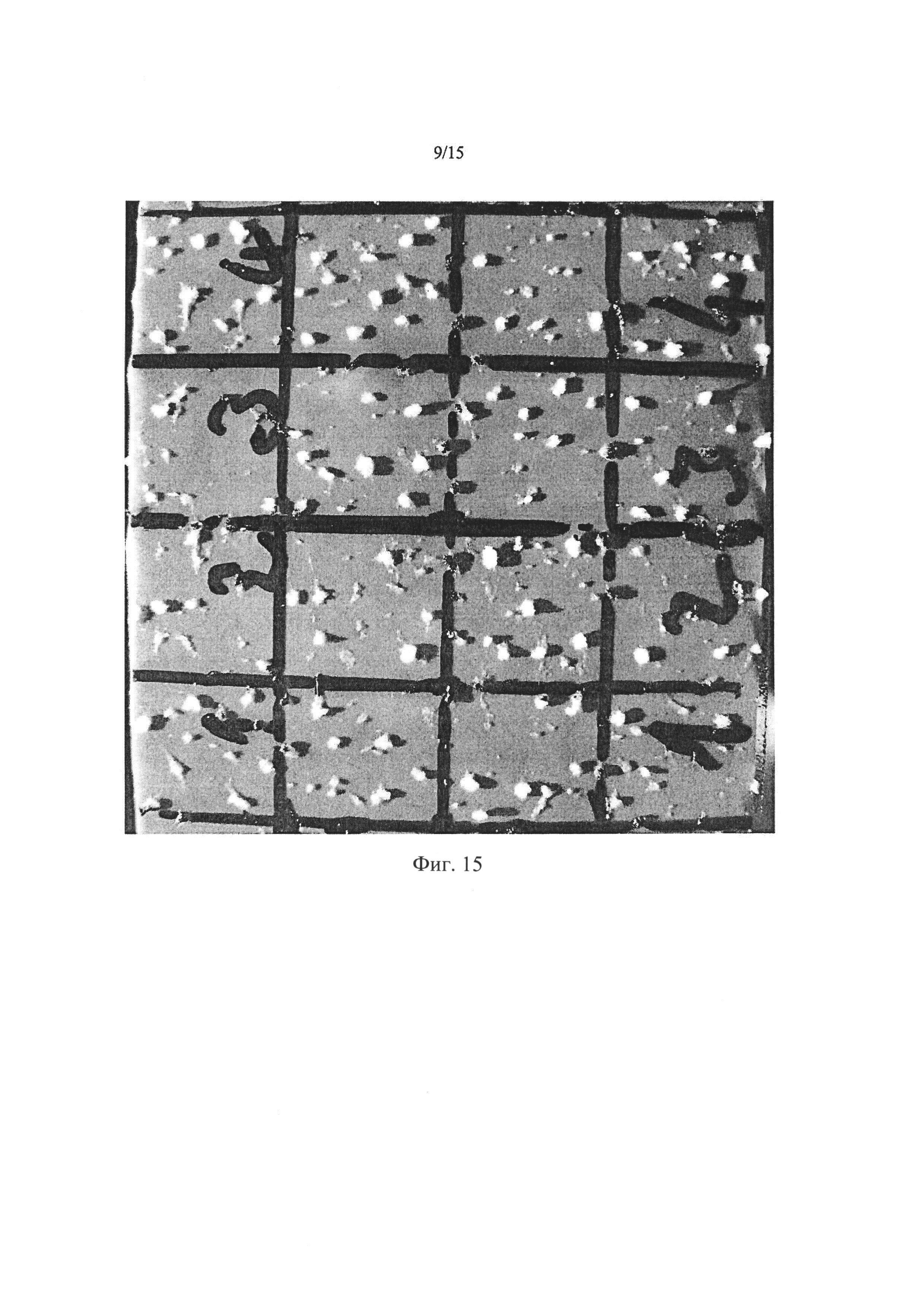

На фиг. 13-18 приведены фотографии образца шероховатого участка поверхности.

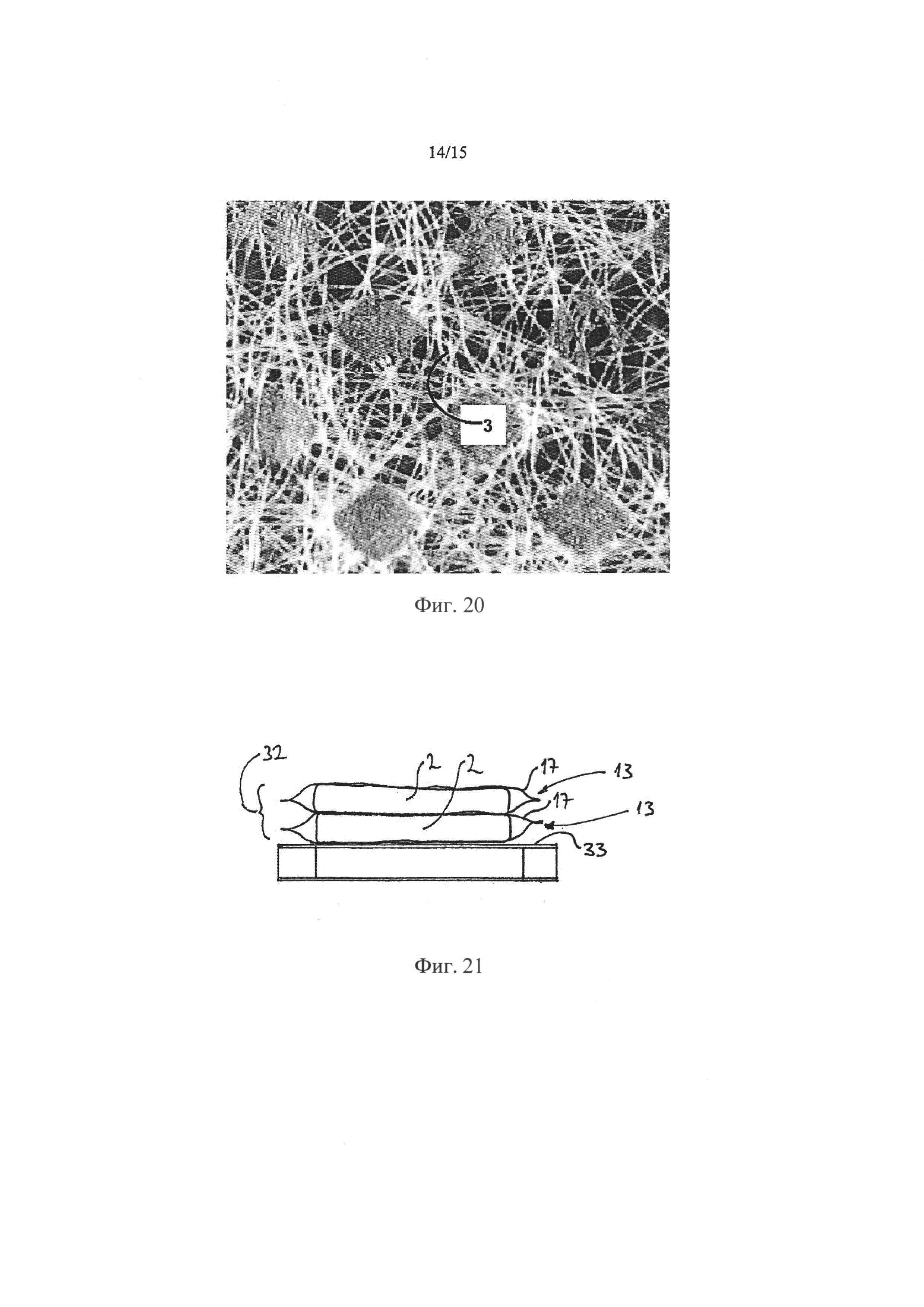

На фиг. 19 приведена фотография непроскальзывающего материала.

На фиг. 20 фрагмент фотографии по фиг. 19 показан в увеличенном масштабе.

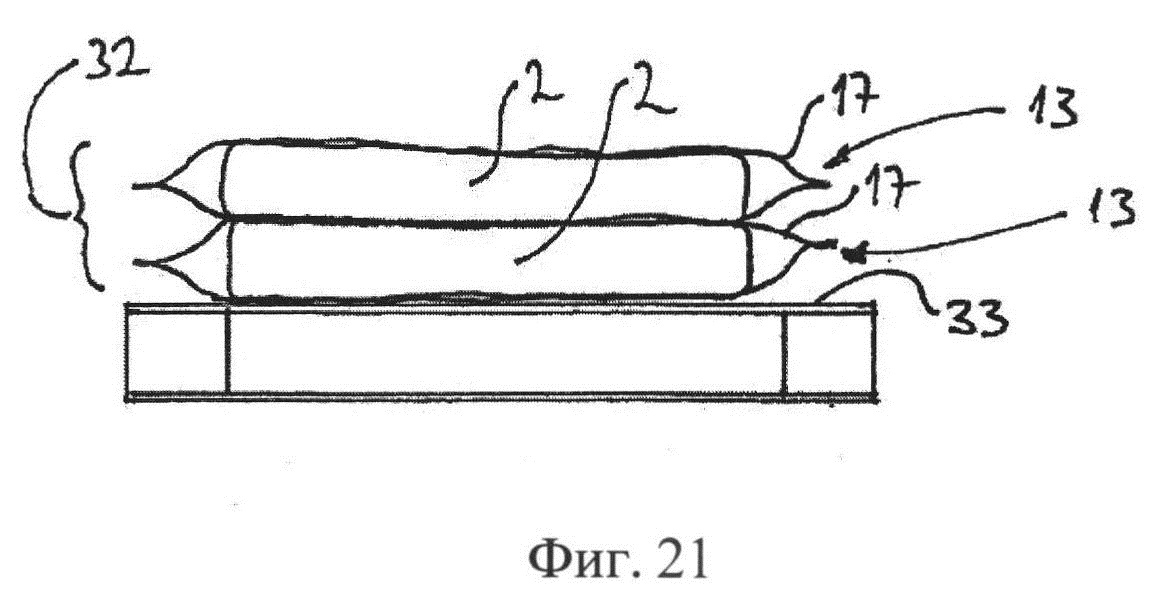

На фиг. 21 и 22 представлен, на виде сбоку, штабель упаковок.

На фиг. 23 упаковка представлена на виде сверху.

Осуществление изобретения

ПРИМЕРЫ

Пример 1: Сравнительный пример (нетканый материал) (см. фиг. 19-20).

Проведя соответствующие измерения, авторы изобретения определили, что при температуре -15°С полипропиленовый фильерный нетканый материал с поверхностной плотностью 17 г/м2 при разрывании растягивался на 12%. Для того чтобы разорвать этот же материал при комнатной температуре, такого растяжения было недостаточно. С другой стороны, напряжение (сопротивление растяжению) при растяжении, составляющем 12%, при -15°С было на 80,7% больше, чем при комнатной температуре. Из этого следует, что поведение противоскользящей системы по изобретению существенно зависит от температуры.

Пример 2: Сравнительный пример (упаковка 13)

Упаковка 13, выбранная в качестве примера, способна вместить в себя весящий 25 кг блок 2 нефилетированной (обезглавленной и потрошеной) рыбы, замороженной в море в вертикальном морозильном аппарате. Приблизительные размеры блока 2 составляют 10×53×53 см. Упаковочный мешок 17 представлял собой пакет из пластиковой пленки, у которого как первая стенка 7, так и вторая стенка 24 содержат пленку, изготовленную авторами изобретения следующим образом. Полиэтиленовая пленка толщиной 100 мкм была получена путем экструзии с раздувом, во время которого на образовавшийся расплавленный пленочный пузырь напылили частицы порошкообразного полиэтилена, по существу, в соответствии с Примером 1 из US 6444080 В1. В процессе охлаждения частицам предоставлялось время для приплавления к пленке. Чтобы обеспечить для них высокую стойкость к истиранию, авторы изобретения, следуя рекомендациям, известным из уровня техники, использовали порошкообразный полиэтилен очень высокой плотности (961 кг/м3), полученный посредством осаждения. Порошок просеяли, разделяя его на фракции, после чего использовали фракцию 200-315 мкм. Продолжительность и энергию приплавления выбирали так, чтобы обеспечить для поднутрения противоскользящего выступа 1 большую высоту 36 и большую ширину 37 (см. фиг. 5) (по своей форме типичный противоскользящий выступ 1 напоминает каплю воды, оказавшуюся на фактически несмачиваемой поверхности). На каждый квадратный сантиметр нанесли примерно 80-100 частиц, формирующих шероховатость поверхности. На виде выступов 1 сбоку авторы изобретения могли видеть, что у многих выступов 1 самая правая и/или самая левая точки находятся на расстоянии примерно 100-130 мкм от наружной поверхности пленки, что соответствует уровню техники.