Способ получения алмаза

Вид РИД

Изобретение

Изобретение относится к области неорганической химии, а именно к получению синтетических алмазов, и может найти применение в промышленном производстве алмазов специального назначения: производства абразивного и смазочного материала и алмазосодержащих инструментов.

Известен способ получения синтетических алмазов путем разложения твердых карбонильных соединений платиновых металлов при температуре и давлении в нейтральной атмосфере. Образование алмазов проводят в герметичном контейнере при температуре 310-800°С в течение 1-2 ч при соотношении объемов карбонильных соединений платиновых металлов к объему контейнера, равном диапазону от 1:1,1 до 1:100, в дальнейшем после открытия контейнера обеспечивают отделение алмазов от сопровождающих компонентов путем обработки царской водкой [Патент РФ №2469952, кл. С01В 31/06, B01J 3/06, С30В 29/04, опубл. 20.12.2012].

Недостатками этого способа являются высокая стоимость твердых карбонильных соединений металлов платиновой группы и растворимость металлов платиновой группы в царской водке при извлечении алмазов, что затрудняет их извлечение и переработку.

Известен способ синтеза алмаза в расположенных напротив друг относительно друга слоях углеродистого вещества, представляющих собой аморфный или пиролитический графит и катализатор, содержащий не менее 75 мас. % железа. Между слоями размещена перфорированная пластина, выполненная из инертного по отношению к синтезу алмаза металла. Синтез проводят при температуре с поправкой на эвтектическую температуру слоя углеродистого вещества и слоя катализатора с помощью графитового нагревателя под давлением, равным или превышающим давление, соответствующее кривой равновесия алмаз-графит [Патент JPS63236531, кл. B01J 3/06, опубл. 1988 г.].

Недостатками этого известного способа являются использование аппаратуры высокого твердофазного давления, которое равно или выше, чем давление, соответствующее кривой равновесия графит-алмаз при температуре синтеза, а также сложность подготовки многослойной ячейки.

Известен способ синтеза алмаза, включающий помещение затравки алмаза и катализатора в камеру, напуск в нее окиси углерода и нагрев. Перед напуском газа камеру частично наполняют водой, с растворенным в ней катализатором, придающим среде щелочной характер, в качестве катализатора служит, по крайней мере, одна водорастворимая соль, при этом напуск окиси углерода осуществляют до давления 1÷150 атм., а нагрев камеры производят до температуры из интервала 180÷450°С. Дополнительно в камеру помещают мелкодисперсный углерод в виде графита, наноалмазов и т.п. и напускают двуокись углерода, при этом нагрев камеры производят с градиентом температуры, обеспечивающим конвективное движение водной среды. При этом область камеры с алмазной затравкой имеет меньшую температуру, а область камеры с мелкодисперсным углеродом - более высокую температуру [Патент №2243153, кл. С01В 31/06, С30В 7/10, С30В 29/04, С23С 16/27, опубл. 27.12.2004].

Синтез алмаза можно вести до полного расхода мелкодисперсного углерода и полного разложения окиси углерода. При каждом повторении синтеза кристалла алмаза добавляют мелкодисперсный углерод в виде графита, наноалмазов и т.п. и напускают двуокись углерода. Иными словами, кристаллы, образующиеся в ходе синтеза алмаза, используются в последующем в качестве затравки.

Катализатор выбирают из группы хлоридов: NaCl, KCl, MgCl2, CaCl2, MnCl2, FeCl3, CrCl3, TiCl3, NH4Cl и карбоната К2СО3, а в водную среду дополнительно вводят химические вещества, в состав которых входят легирующие алмаз примеси.

Недостатками этого известного способа являются использование затравки, катализатора и введение стабилизирующих алмаз примесей.

Наиболее близким способом к предложенному является способ получения алмаза путем формирования реакционного образца и его нагрева в условиях вакуума до получения алмаза [Патент РФ №2250874, кл. С01В 31/06, опубл. 27.04.2005].

В качестве исходного сырья используют приготовленный органический химический продукт, состоящий из ацетамида, мочевины, этиленгликоля, гликолевой кислоты, амида молочной кислоты, глицерина, гексаметилентетрамина, индена, 1,2-диметилнафталина, 1,4-диизопропенилбензола, циклогексилфенилкетона, 4'-циклогексила-цетофенона, 4-(1-адамантил)фенола, 4,4'-метиленбис(2,6-диметилфенола), α,α'-бис(4-гидроксифенил)-1,4-диизопропилбензола, фенантрена, лауриновой кислоты, себациновой кислоты и эйкозановой кислоты. Создают смесь из указанного органического химического продукта и воды. Соотношение указанного химического продукта и воды в указанной смеси составляет от 1:1 до 1:2.

Формирование реакционного образца проводят путем нагревания указанной смеси в течении 24-168 часов, при температуре 150-200°С в герметичном корпусе с нагревательным прибором, расположенным по периметру этого корпуса. Замораживание указанного реакционного образца и сушку для удаления из него воды и летучих органических веществ проводят в вакуумном замораживающем аппарате.

Полученный реакционный образец нагревают при температурах 200-400°С в условиях вакуума (10-1-10-6 Па) до получения алмаза. Процесс проводят в герметичном корпусе вакуумного нагревательного аппарата, во внутренней части которого создают вакуум вакуумным насосом; нагрев проводят нагревательным прибором, расположенным по периметру герметичного корпуса.

Недостатками этого способа являются трудоемкие и долговременные операции получения самого сырья сложного состава и подготовки реакционного образца, включающие смешение не менее 20 компонентов, нагрев, вакуумирование, замораживание и сушку исходной смеси.

Техническим результатом настоящего изобретения является получение алмазов микронного и субмикронного размера с использованием двухкомпонентной смеси железа и углерода (близкой к эвтектичекому составу) при сокращении времени синтеза алмаза.

Достижение указанного результата обеспечивается за счет того, что в способе получения алмаза путем формирования реакционного образца, нагрев указанного образца до получения алмаза, формируют реакционный образец смешиванием карбонильного железа 92-96 вес. % и графита 4-8 вес %, нагрев образца проводят при температуре 1160-1500°С или в условиях вакуума в пределах 10-1-10-2 Па, или инертной атмосфере, или воздуха до образования расплава с последующей закалкой расплава и выделением алмаза путем обработки царской водкой.

Целесообразно, нагрев образца проводить в атмосфере аргона или при ограниченном доступе воздуха, при отношении объема воздуха в сосуде к объему расплава не превышающем 50:1.

Предпочтительно закалку расплава проводить путем погружения в воду сосуда с расплавом или при непосредственном контакте расплава с водой, при использовании воды температурой от 0 до 100°С.

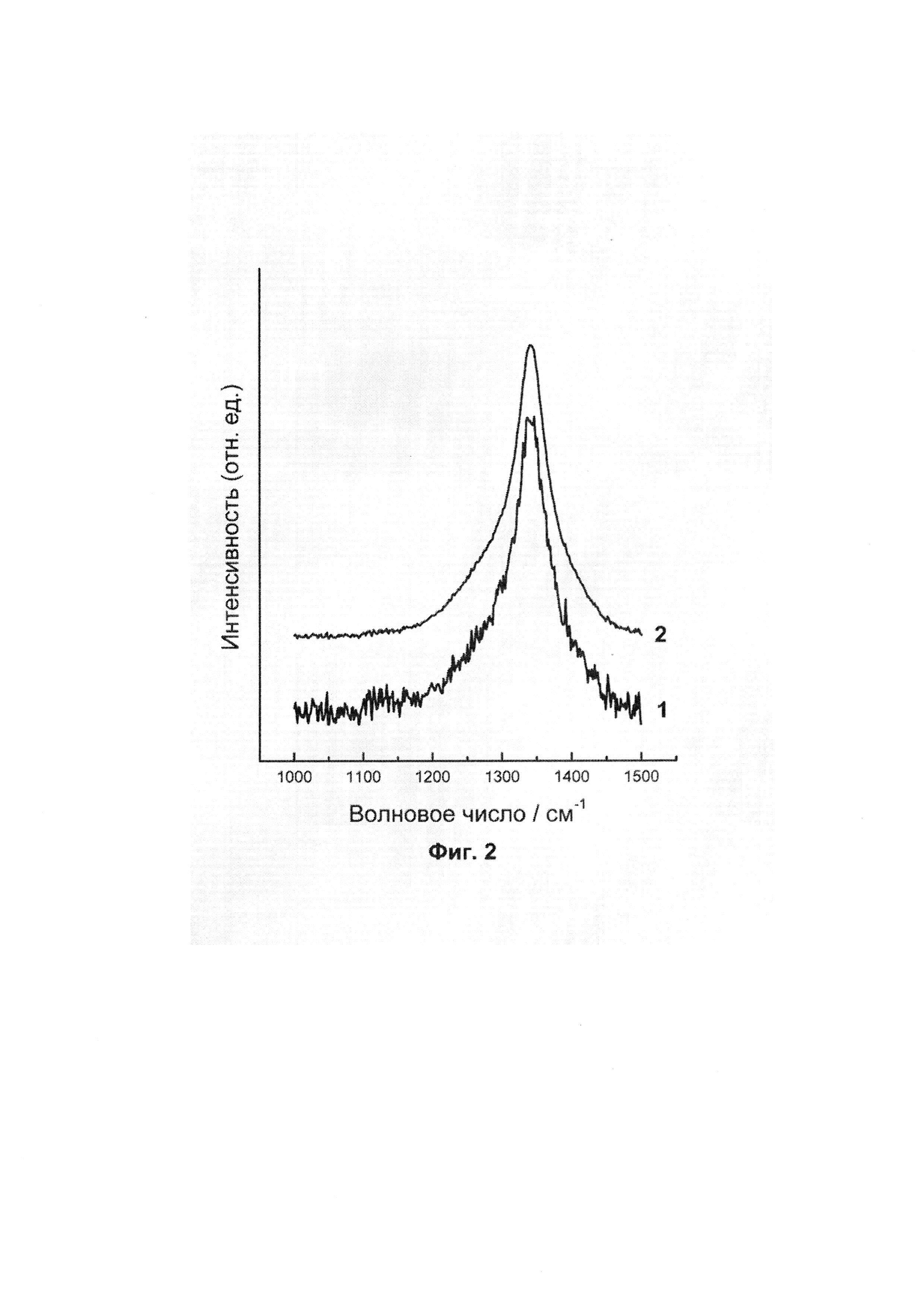

На фиг. 1 представлена рентгенограмма полученного продукта.

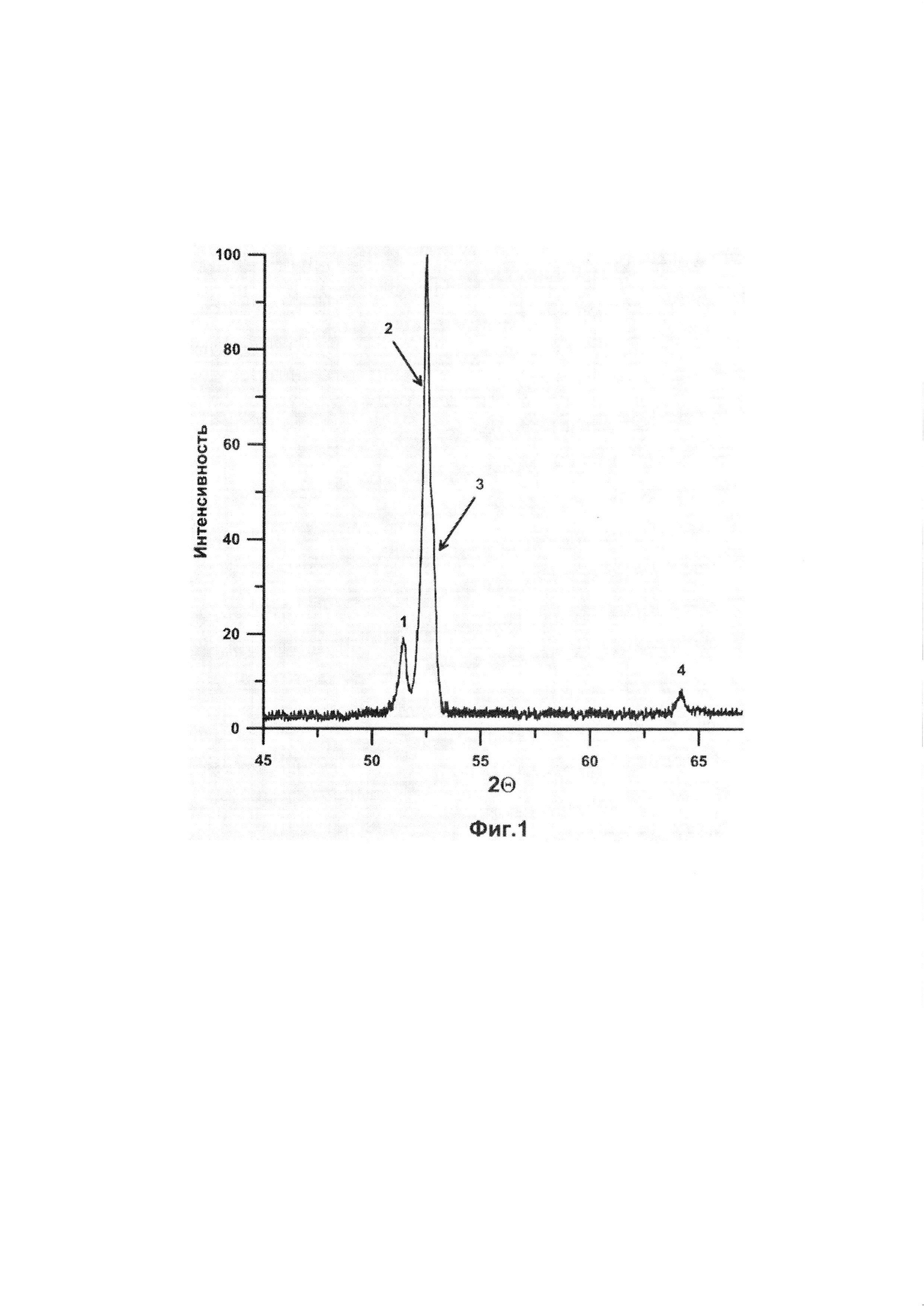

На фиг. 2 - спектр комбинационного рассеяния (спектр Рамана).

На фиг. 3 - фотография полированной поверхности продукта опыта, сделанная в FeKα излучении.

На фиг. 4 - фотография полированной поверхности полученного продукта в обратных рассеянных электронах.

Изобретение раскрывает способ получения алмаза, включающий следующие стадии:

- приготовление исходного образца, состоящего из смеси железа и графита;

- плавление этой смеси в герметично закрытом сосуде в условиях вакуума, или инертной атмосферы, или воздуха;

- полученная ампула с расплавом закаливается в воде или расплав закаливается при непосредственном контакте с водой (ампула разбивается).

Изобретение позволяет использовать двухкомпонентную смесь железа и углерода, состав которой близок к эвтектическому, для получения алмазов микронного и субмикронного размера и по сравнению с известными способами не требует использования катализаторов и/или аппаратов высокого давления.

Продолжительность синтеза алмаза определяется временем, затраченным на плавление исходного образца и его закалки.

Пример 1

Смесь порошков карбонильного железа 95,76 вес. % и графита 4,24 вес. % общим весом 0,40 грамма засыпают в ампулу из кварцевого стекла, которую откачивают до остаточного давления 10-1 Па и герметизируют в пламени кислородной горелки.

Реакционный образец на дне ампулы плавят в пламени кислородной горелки при температуре 1180°С.

Плавление фиксируют по образованию шаровидной капли на дне ампулы.

Ампулу с образцом погружают в воду при комнатной температуре и таким образом проводят закалку образца.

В полученном сплаве методом рентгенофазового анализа были обнаружены и идентифицированы следующие фазы (Фиг. 1): алмаз (пик 1), железо (пик 2), цементит (пик 3), графит (пик 4).

На фиг. 3 представлена фотография поверхности продукта опыта, сделанная с использованием растрового электронного микроскопа. На ней - черные точки - углерод содержащие фазы (алмаз, цементит, графит), светлое поле - α-железо.

На фиг. 4 - фотография той же поверхности, полученная сканированием в обратных рассеянных электронах.

Как видно из представленных фотографий, полученных с помощью электронного микроскопа видно, что размер алмазов варьирует в широких пределах от десятых долей микрона до ~7 микрон.

Закаленный образец обрабатывается царской водкой для выделения алмаза, выход которого составляет 0,013 г (т.е. 3,2% от веса смеси и более 72% от веса исходного графита). Спектр комбинационного рассеяния (спектр Рамана), идентифицирующий алмаз после обработки царской водкой, показан на Фиг. 2 на которой представлены: первичный спектр (1) и сглаженный спектр (2) полученного алмаза.

Пример 2.

Смесь порошков (0,42 г), содержащую 95,42 вес. % карбонильного железа и 4,58 вес. % графита, засыпают в ампулу из кварцевого стекла, которую продувают аргоном при атмосферном давлении и закрывают резиновой трубкой с пробкой.

Реакционный образец на дне ампулы плавят в пламени кислородной горелки при температуре 1180°С до появления шаровидной капли на дне ампулы. Полученный образец закаляют в воде при комнатной температуре и обрабатывают царской водкой аналогично примеру 1.

Полученный продукт идентифицировали с помощью спектров комбинационного рассеяния (см. пример 1). Выход продукта составил 0.014 г (3,3 вес % от всей смеси или около 73 вес. % от загруженного графита), а размер алмазов, установленный методами электронной микроскопии, варьирует в тех же пределах, что и в примере 1.

Пример 3

0,38 г смеси порошков карбонильного железа (94,73 вес. %) и графита (5,27 вес. %) засыпают в ампулу из кварцевого стекла и закрывают резиновой трубкой с пробкой, при этом соотношение объемов воздуха и расплава ~30:1. В дальнейшем синтез алмаза, закалку и идентификацию конечного продукта проводят аналогично примерам 1 и 2. Выход алмаза составил 0.009 г (около 2,4 вес. % от всей смеси или 45 вес. % от загруженного графита) и размер алмазов в этом эксперименте по данным электронной микроскопии не превышает одного микрона.

Пример 4

Смесь порошков карбонильного железа 96,04 вес. % и графита 3,96 вес. % общим весом 0,46 грамма засыпают в ампулу из кварцевого стекла, которую откачивают до остаточного давления 10-1Па и герметизируют в пламени кислородной горелки. В дальнейшем синтез проводится аналогично примеру 1, но при погружении образца в воду кварцевую ампулу разбивают; таким образом, закалка образца происходит при непосредственном контакте его с водой. Выход конечного продукта составил 0.015 г (3,2% от веса смеси и 82% от исходного графита), а размер алмазов - от десятых долей микрона до нескольких микрон.

Из примера 4 непосредственно вытекает возможность промышленной реализации предлагаемого способа.

Предлагаемый способ получения алмаза прост в своем осуществлении и в то же время имеет научное обоснование в виде хорошо изученной диаграммы состояний Fe-C. Он обеспечивает высокий процент конвертации исходного графита в конечный продукт. Использование расплава железа с углеродом в соотношении компонент, близком к эвтектическому, позволяет избежать необходимость применения нагрева до высоких температур. Способ также не требует использования аппаратов высокого давления. Хотя применение вакуума несколько повышает выход конечного продукта, как это следует из приведенных примеров, но и при использовании инертного газа или ограниченного доступа воздуха достигается приемлемый выход конечного продукта. Необязательность использования вакуумной техники значительно упрощает и удешевляет технологию получения алмаза. Возможность закалки расплава при непосредственном контакте расплава с водой повышает технологичность процесса.

Способ не требует использования дорогих и дефицитных материалов, приготовление двухкомпонентной исходной смеси не вызывает трудностей, не требует сложных технологических приемов, осуществляется на воздухе при комнатной температуре. Способ не требует использования дорогих и дефицитных катализаторов.