Результат интеллектуальной деятельности: ПОРОШКОВАЯ ПРОВОЛОКА

Вид РИД

Изобретение

Изобретение относится к области электродуговой наплавки порошковой проволокой деталей, работающих на истирание в условиях воздействия абразивного потока с большими контактными нагрузками и может быть использовано в химической промышленности, например, для восстановления и упрочнения транспортирующих шнеков специальных устройств.

Известна порошковая проволока (АС №339368, B23K35/36, B23 K35/30, опубл. БИ №17, 1972) предназначенная для износостойкой наплавки деталей оборудования и инструмента, работающих при значительных нагрузках в интервале температур до 900 °C, содержащая компоненты в следующем соотношении, % :

феррованадий - 0,3 – 8

молибден - 4 – 11

никель - 0,3 – 5,5

ферроалюминий - 0,2 – 4

ферротитан - 0,3 – 4,5

ферронибий - 0,1 – 3

бор - 0,001 – 1

азот - 0,01 – 0,4

углерод - 0,1 – 0,8

кремний - 0,1 – 3

марганец - 5 – 14

хром - 2,5 – 14

вольфрам - 0,1 – 5,5

стальная оболочка - остальное.

Порошковая проволока с шихтой предложенного состава обеспечивает высокую твердость наплавленного металла, достигающую в результате дисперсионного твердения под воздействием высоких температур до 50-58 HRC. Однако такая проволока содержит дефицитный вольфрам, а использование бора, азота и углерода в не связанном виде, обусловливает низкую технологичность, поскольку в процессе наплавки происходит их интенсивное выгорание и наплавленный металл характеризуется наличием пор и трещин.

Известна порошковая проволока (АС №407692, B23 K35/36, опубл. БИ №47, 1973) предназначенная для наплавки деталей, работающих в условиях абразивного износа, содержащая компоненты в следующем соотношении, %:

феррохром - 40 – 42

ферротитан - 2 – 3

ферросилиций - 0,2 – 0,25

нитрид бора - 4 – 6

феррованадий - 5 – 7

алюминий - 0,9 – 1,0

стальная оболочка - остальное.

Такая порошковая проволока обеспечивает получение наплавленного металла с достаточно высокой твердостью до 51-56 HRC, но также вследствие высокой концентрации в ней нитрида бора и отсутствия компонентов, снижающих чувствительность к пористости, имеет низкие сварочные технологические характеристики вследствие образования пор и плохого формирования валиков.

Известна порошковая проволока (патент РФ №2429957, В23K35/36, опубл. Б.И. № 27, 2011) предназначенная для наплавки инструмента горячего деформирования, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компоненты в следующих соотношениях, мас. %:

никель - 11 – 13,5

хром - 3 – 5,5

молибден - 3 – 5,5

ферросилиций - 0,8 – 2,5

феррованадий - 1,5 – 3,5

титан - 0,5 – 1,0

алюминий - 0,5 – 1,0

карбид бора - 0,5 – 1,5

диборид титана - 1,5 – 2,5

диборид циркония - 1,0 – 1,5

кремнефтористый натрий - 0,5 – 1,0

железный порошок - 0,5 – 14,5

стальная оболочка - остальное.

Износостойкость металла, наплавленного такой порошковой проволокой, обеспечивается наличием мартенситной структуры упрочненной большей частью карбидными включениями. Для обеспечения существенного количества таких включений в наплавленном металле значительно увеличена концентрация карбида бора в шихте порошковой проволоки. Однако при наплавке такой порошковой проволокой деталей из сталей, содержащей 0,3-0,5% углерода происходит переход углерода из основного металла в сварочную ванну, что приводит к образованию трещин в наплавленном слое и не позволяет существенно повысить износостойкость таких деталей. Для предупреждения их образования требуется нанесение промежуточного слоя и последующая его механическая обработка. При наплавке массивных деталей со скоростью 30-40 м/час требуется предварительный и сопутствующий подогрев, в противном случае, на поверхности наплавленного металла также часто возникают трещины.

Наиболее близким по технической сущности и химическому составу является изобретение (патент Украины UA № 81996, В 23K 35/36, опубл. 2008), защищающее порошковую проволоку для износостойкой наплавки штампового и прессового инструмента, работающего при повышенных температурах, содержащую следующие компоненты (масс %):

никелевый порошок - 7 – 9

марганец металлический - 5 – 7

молибденовый порошок - 0,5 – 1,5

ферротитан - 3 – 6

кремний кристаллический - 1 – 2

алюминиевый порошок - 1 – 2

шлако-газообразующие

компоненты - 4 – 8

железный порошок - 0,5 – 10

стальная оболочка - остальное.

Однако, данный металл после старения имеет относительно не высокую твердость (в пределах 47÷52 HRC), и не обладает высокой работоспособностью в условиях абразивного износа при нормальной температуре.

Технической задачей предлагаемого изобретения является повышение долговечности (износостойкости) наплавленного металла, работающего на истирание в условиях воздействия абразивного потока с большими контактными нагрузками.

Указанный технический результат достигается за счет того, что в порошковой проволоке для наплавки деталей, состоящей из стальной оболочки и шихты, включающей никель, марганец, молибден, ферротитан согласно заявляемому техническому решению шихта дополнительно содержит феррованадий, феррониобий, нитрид бора, диборид титана, диборид циркония и кремнефтористый натрий при следующем процентном соотношении компонентов, вес. %:

никель - 7 – 9

марганец - 5 – 7

молибден - 2 – 4

ферротитан - 2 – 4

феррованадий - 2 – 4

феррониобий - 2 – 4

нитрид бора - 0,5 – 1,5

диборид титана - 1,0 – 2,5

диборид циркония - 0,5 – 1,25

кремнефтористый натрий - 0,5 – 1,0

железный порошок - 19,8 – 1,1

стальная оболочка - остальное.

Предложенная порошковая проволока позволяет получить наплавленный металл на основе железа, относящийся к группе дисперсионно-твердеющих сталей, свойства которых улучшаются в результате старения.

Благодаря наличию никеля в металле образуется мартенситная матрица с высокой плотностью подвижных дислокаций, что создает условия для протекания пластической деформации и тем самым придает мартенситу повышенную пластичность и ударную вязкость. Никель может как непосредственно участвовать в образовании упрочняющих фаз, так и усиливать эффект старения за счет уменьшения предела растворимости молибдена в твердом растворе α-железа.

Наличие в порошковой проволоке марганца в указанных пределах обеспечивает нахождение наплавленного металла в мартенситной области. Вместе с тем марганец способствует дисперсионному твердению стали. В процессе старения марганец значительно повышает прочность наплавленного металла вследствие аллотропических превращений. Кроме того, марганец обеспечивает высокую отпускную прочность и твердость металла.

Молибден повышает теплостойкость и прочность наплавленного металла. При старении образует упрочняющую фазу Fe2Mo, которая преимущественно выделяется на дислокациях в теле зерна, не снижая пластических свойств стали после старения.

Выбранные соотношения никеля, марганца и молибдена позволяют обеспечить получение металла с мартенситной структурой и малой вероятностью образования аустенита в процессе термообработки.

Наличие в порошковой проволоке ферротитана в указанных пределах, обеспечивает фазами упрочнение металла Ni3Ti, NiNbTi, TiN и ускоряет процесс дисперсионного твердения. Кроме того, титан повышает теплостойкость металла при высоких температурах старения.

Введение в состав шихты феррованадия в пределах 2-4% повышает твердость наплавленного металла за счет карбонитридного упрочнения, вследствие связывания углерода и азота в нитриды и карбиды ванадия. Содержание феррованадия в шихте менее 2 % не обеспечивает выделение нужного количества избыточных нитридных и карбидных фаз для повышения твердости наплавленного металла, а при повышении его свыше 4% увеличение величины эффекта карбонитридного упрочнения не наблюдается.

Введение в состав шихты феррониобия в пределах 2-4% обеспечивает получение нитридов, карбидов, боридов и интерметаллидов ниобия в процессе расплавления и кристаллизации наплавленного металла, которые, распределяясь в матрице нового типа, обеспечивают ему высокую износостойкость в условиях абразивного изнашивания и восприятия статического давления с большими контактными нагрузками. Кроме того, наличие ниобия повышает стойкость наплавленного металла к межкристаллической коррозии. При концентрации феррониобия менее 2% заметного эффекта не наблюдается. Введение феррониобия свыше 4% мас. нецелесообразно по экономическим причинам.

Введение в состав шихты предложенной порошковой проволоки нитрида бора повышает твердость наплавленного металла, обеспечивая получение его мелкозернистой структуры с увеличенным количеством неметаллической фазы за счет насыщения сварочной ванны частицами нитридов, температура плавления которых выше температуры плавления сплава, а твердость – выше твердости металлической основы наплавленного слоя. Низкая склонность полученной структуры к трещинообразованию, позволяет использовать такой металл для наплавки на стали с повышенным содержанием углерода. Содержание нитрида бора в шихте менее 0,5% не обеспечивает нужного уровня износостойкости, а при повышении свыше 1,5% возрастает концентрация азота в наплавленном металле, что приводит к появлению пор и падению его износостойкости.

Введение в состав шихты комплекса из диборидов титана и циркония в указанных пределах обусловливает выделение в структуре наплавленного металла многокомпонентной боридной эвтектики, которая, располагаясь в виде каркаса между кристаллами мартенсита, воспринимает часть энергии ударов и рассредоточивает ее на большую площадь поверхности, что увеличивает стойкость наплавленного металла к ударным нагрузкам. Вместе с тем, боридная эвтектика препятствует «зернограничной ползучести», повышает стойкость против образования горячих трещин. Титан и цирконий, содержащиеся в составе комплекса, образуют мелкодисперсные труднорастворимые нитриды, бориды и интерметаллиды способствующие увеличению износостойкости наплавленного металла при высоких температурах (до 700°C), повышая его вязкость и теплостойкость. Кроме того, титан и цирконий являются хорошими модификаторами, позволяющими значительно измельчить зерно, предупреждают рост крупных столбчатых кристаллов, в результате чего устраняется возможность образования «горячих» трещин и улучшаются физико-механические свойства наплавленного металла. При содержании диборидов титана и циркония ниже нижнего предела не обеспечивается высокая износостойкость наплавленного металла из-за малого количества упрочняющих фаз, а при превышении верхнего предела происходит снижение его пластических свойств.

Введение в состав порошковой проволоки кремнефтористого натрия Na2SiF6 в количестве 0,5-1,0% позволяет значительно снизить концентрацию водорода в наплавленном металле, что обусловливает низкую вероятность образования пор и повышает стойкость к образованию трещин.

Железный порошок необходим для получения расчетного коэффициента заполнения порошковой проволоки, что обеспечивает получение наплавленного металла требуемого химического состава.

Предложенная порошковая проволока обеспечивает комплексное упрочнение наплавленного металла за счет образования в мартенситной матрице карбидных, нитридных, карбобориднонитридных и интерметаллидных фаз.

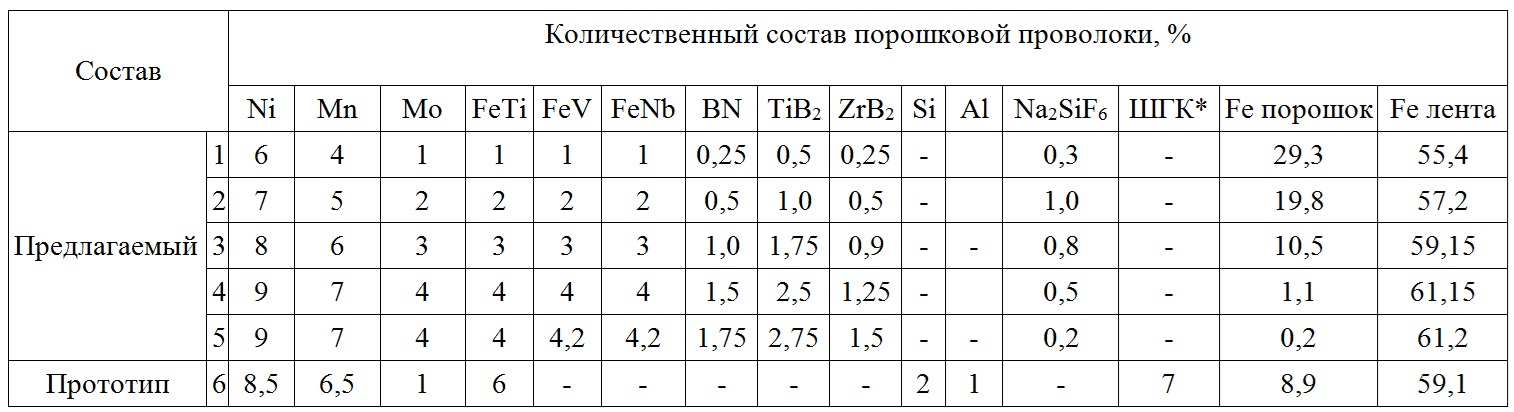

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла было изготовлено шесть составов порошковой проволоки: 2, 3 и 4 составы предлагаемой проволоки, 1 и 5 составы с содержанием компонентов, выходящих за заявляемые пределы, 6 – состав прототипа (табл. 1).

Таблица 1

* ШГК – шлако-газообразующие компоненты: TiO2–CaCO3–CaF2 (2:1:1)

В качестве оболочки использовали стальную ленту марки 08 кп размером 15×0,5 мм по ГОСТ 503-81. Коэффициент заполнения такой порошковой проволоки составляет 42 %.

В качестве шихты использовали смесь порошков: никеля марки ПНЭ по ГОСТу 9722-97, марганца марки Мн998 по ГОСТу 6008-90, молибдена по ТУ 48-19-316-92, ферротитана марки ФТи70С1 по ГОСТу 4761-91, феррованадия марки ФВд50У0,3 по ГОСТу 27130 - 94, феррониобия марки ФНб58 по ГОСТу 16773-2003, нитрида бора ТУ 26.8-0022 226-007-2003, диборида титана по ТУ 113-07-11.004-89, диборида циркония по ТУ 6-09-03-46-75, кремнефтористого натрия по ТУ 113-08-587-86, железа марки ПЖР2 по ГОСТу 9849-86, алюминия марки ПА-4 по ГОСТу 5494-95, кремния металлического марки Кр0 по ГОСТу 2159-69, рутилового концентрата по ГОСТу 22938-78, мрамора марки М-97Б по ГОСТу 4416-94, плавикового шпата марки ФК-92 по ГОСТу 29220-91. Состав шихты варьируется в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл.

Наплавка предложенной проволокой может производиться как в среде защитных газов, так и под флюсом.

Новая порошковая проволока всех изготовленных вариантов прошла сварочно-технологические испытания при наплавке в аргоне темплетов из стали 45 размером 20×60×250 мм. При наплавке образцов использовали сварочный полуавтомат ПДГО-510. Порошковая проволока обеспечивает хорошие сварочно-технологические свойства при наплавке на постоянном токе обратной полярности.

Из наплавленного металла изготавливались образцы для проведения исследований по известным методам.

Дюрометрические исследования проводили с использованием твердомера ТК-2 по методу Роквелла на образцах из металла после наплавки и старения (за величину твердости бралось среднее значение твердости – 3 замеров).

Испытания на абразивный износ проводили на лабораторной установке в условиях мокрого трения металла о металл (диск-кулачок) при удельном давлении на изнашиваемых поверхностях 1 МПа. Полученные результаты выражались в виде коэффициента относительной износостойкости ε, численно равного отношению весовых потерь эталона (сталь 40Х13) и испытуемого металла за одинаковое время.

Твердость металла в состоянии после наплавки, полученного предлагаемой порошковой проволокой составов NN 1-5, в зависимости от концентрации элементов составляет 42÷46 HRC, а твердость металла полученного проволокой прототипом составила 34 HRC. Сравнительные испытания проводили на образцах из наплавленного металла, полученного исследуемыми составами порошковых проволок, после термической обработки (старение): выдержка при температуре 500 °С в течение 4 часов. Результаты испытаний приведены в таблице № 2.

Приведенные в таблице 2 результаты испытаний показывают, что составы порошковой проволоки NN 2-4 являются оптимальными и обеспечивают получение наплавленного металла с достаточно высокой твердостью и износостойкостью, не склонного к пористости и трещинообразованию.

Таблица 2

Результаты испытаний

|

Такие свойства наплавленного металла полученного порошковой проволокой заявленного состава можно объяснить тем, что он представляет собой композиционную структуру, состоящую из многокомпонентных боридных фаз на основе Fe, Ni, Mo и Nb расположенных в виде каркаса между кристаллами безуглеродистого мартенсита, упрочненного нитридными VN, NbN, ZrN, TiN и интерметаллидными фазами Fe2Mo, MoTiZr, NiNbTi, MoZr обладающими высокой микротвердостью.

Результаты испытаний показали, что, по сравнению с использованием порошковой проволоки – прототипа, применение предлагаемой новой порошковой проволоки позволит увеличить коэффициент относительной износостойкости наплавленного металла ε с 2,1 до 3,1–4,2.

Благодаря тому, что в шихту проволоки дополнительно вводятся феррованадий, феррониобий, нитрид бора, диборид титана и диборид циркония удается получить новый дисперсионнотвердеющий металл композиционного типа, который приобретает повышенную износостойкость.

Технологические испытания новой порошковой проволоки показали, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее формирование валика наплавного металла, отсутствие трещин и наплывов.

Использование предложенной порошковой проволоки для наплавки шнеков экструдеров позволяет существенно повысить их износостойкость и срок службы.

Данное техническое решение создано в рамках выполнения научно-исследовательских работ по гранту РНФ №17-19-01224 от 05.05.2017.