Результат интеллектуальной деятельности: Способ лазерной закалки стали при широкой дорожке упрочнения

Вид РИД

Изобретение

Изобретение относится к термической обработке стали лазером с широким пятном излучения и может быть использовано в машиностроении для обеспечения высокой твердости и износостойкости поверхностного слоя стальных деталей.

Воздействие лазерного излучения на объект обработки позволяет получить поверхностные слои материала с заданными физико-механическими свойствами. Для обеспечения высокой твердости и износостойкости поверхностного слоя стальных деталей при лазерном термоупрочнении, как правило, стремятся получить его мелкодисперсную структуру при нагреве сфокусированным лучом лазера в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита. В процессе лазерной закалки стали вслед за быстрым нагревом после прекращения лазерного воздействия происходит быстрое охлаждение нагретого участка за счет теплоотвода во внутренние слои металла. Несмотря на достаточно быстрое естественное охлаждение поверхностного слоя при лазерной закалке наряду с мартенситом он содержит некоторое количество остаточного аустенита, перлита и троостита вследствие того, что скорость охлаждения не всегда достигает некоторого критического значения для того, чтобы аустенит поверхностного слоя с закалочной температуры, не успев претерпеть распада на ферритокарбидную смесь, полностью превратился в мартенсит на заданную глубину. Величина критической скорости охлаждения при лазерной закалке составляет 50-200 К/с и зависит, главным образом, от содержания углерода и легирующих элементов, причем эта зависимость для углеродистых сталей является нелинейной [Основы материаловедения. Учебник для вузов. Под ред. И.И. Сидорина, М.: Машиностроение, 1976. 436 с. Стр. 124].

Для обеспечения высокой производительности процесса целесообразно реализовать широкую дорожку лазерного упрочнения в направлении относительного перемещения луча и объекта обработки. Для этого лазерную закалку осуществляют непрерывными и импульсными однолучевыми лазерами в расходящемся пучке диаметром до 10 мм и выше, либо со сканированием луча поперек направления относительного движения детали и пятна излучения на ее поверхности, обеспечивающим более высокую производительность и равномерность распределения плотности мощности [Технологические процессы лазерной обработки: Учеб. пособие для вузов / Под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с. Стр. 296-297]. Лазерное упрочнение с шириной дорожки 10-15 мм достигается в многолучевом лазере (патент РФ №2305136, C21D 1/09 (2006.01), опубл. 27.08.2007 Бюл №24). При этом обеспечивается относительно высокая равномерность распределения мощности поперек направления относительного движения детали и пятна излучения.

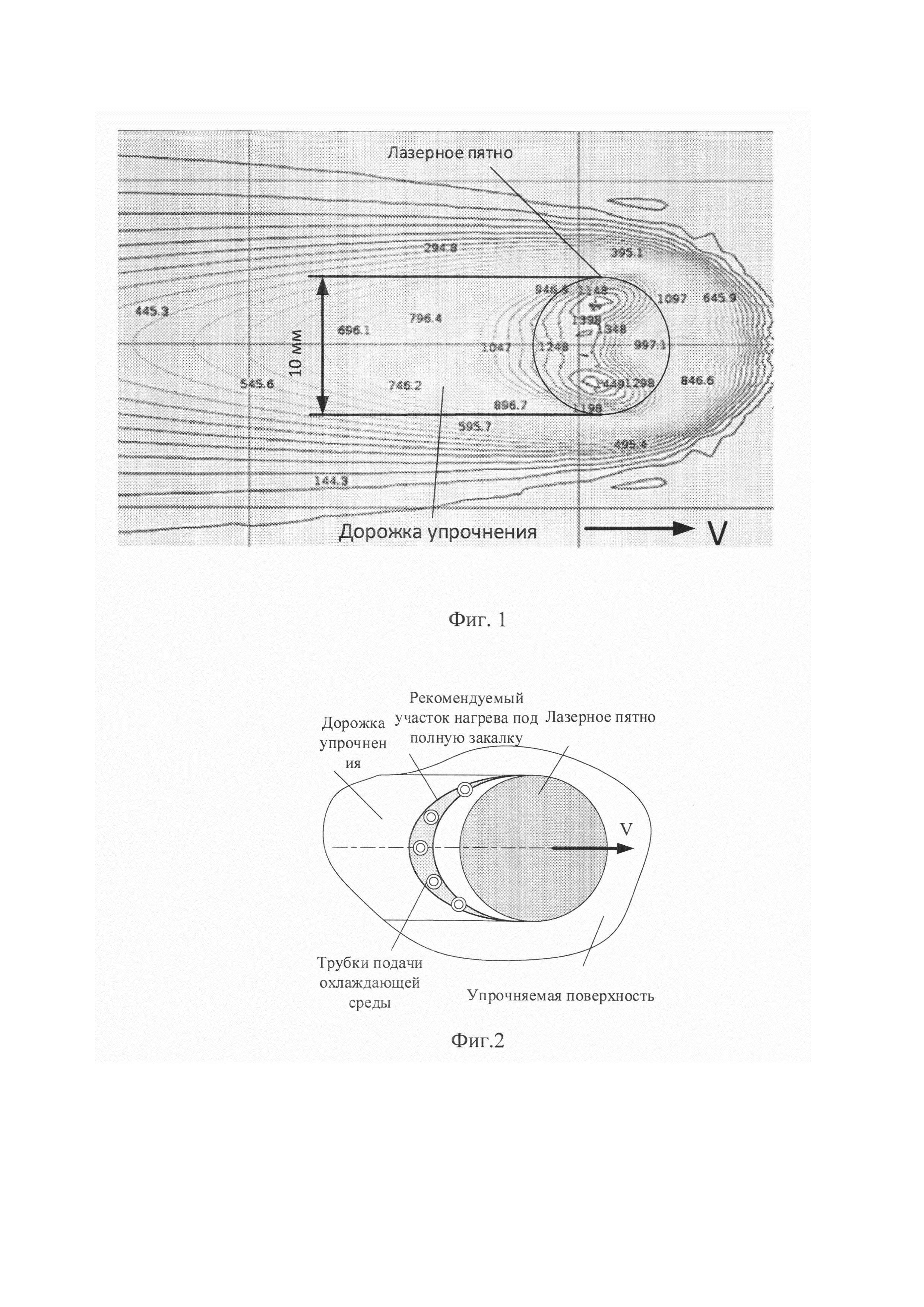

Несмотря на стремление получить высокую равномерность теплового воздействия на упрочняемую зону условия нагрева и охлаждения как по ширине дорожки лазерного упрочнения, так и в направлении относительного движения луча и детали будут различными вследствие различных условий теплоотвода. На фигуре 1 приведен вид температурного поля (изотермы) модели нагрева поверхности образца из малоуглеродистой стали лазерным лучом многолучевого лазера комплекса ЛК-5В (ООО «ТермоЛазер») мощностью 5 кВт, перемещающимся со скоростью V=10 мм/с при ширине дорожки упрочнения 10 мм.

Температура нагрева и скорость естественного охлаждения поверхности в центре дорожки и по ее краям существенно отличаются, что не позволит получить высокую равномерность свойств упрочненного слоя и скорость охлаждения выше критической по всей ширине дорожки упрочнения.

Параметры режимов охлаждения существенно зависят от геометрии детали и содержания углерода в данной марке стали. Следовательно, необходимо непрерывно вслед за движущимся лазерным лучом осуществлять управляемые охлаждение со скоростью выше критического значения с температуры нагрева в интервале АС1нач-АС1кон до точки начального мартенситного превращения и замедленное охлаждение в зоне этого превращения (300-200°С) с учетом формы изделия и содержания углерода в данной марке стали. Такое ступенчатое охлаждение возможно путем подачи в зону нагрева вслед за движущимся лазерным лучом управляемого потока охлаждающей среды.

В способе лазерного упрочнения плоской заготовки (патент РФ №2537429, C21D 1/09 (2006.01), В23К 26/14(2014.01), опубл. 10.01.2015. Бюл. №1) одновременно с воздействием лазерным лучом на заданные участки заготовки непосредственно в световое пятно на ее поверхности подают поток прозрачной для луча охлаждающей среды с формированием незакаленного вязкого подповерхностного слоя, заданную глубину залегания которого регулируют объемом подаваемой охлаждающей среды.

Недостатком такого способа упрочнения является то, что потоком охлаждающей среды регулируется только температура нагрева заданного участка поверхности для получения необходимой величины незакаленного вязкого подповерхностного слоя и, следовательно, толщины упрочняемого слоя, а нагретый участок охлаждается вслед за лучом естественным образом без управления.

Наиболее близким по технической сущности к предлагаемому изобретению является способ термической обработки стальных конструкций с концентраторами напряжений (патент РФ №2204615, C21D 1/09 (2000.01), опубл. 2003. Бюл. №14), включающий нагрев зоны концентратора напряжений сфокусированным лучом лазера и последующее охлаждение в массу металла, при этом нагрев зоны концентратора напряжений сфокусированным лучом лазера проводят в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита, в процессе нагрева осуществляют дополнительное непрерывное охлаждение обрабатываемой поверхности охлаждающей жидкостью, при этом расстояние от центра лазерного пятна, расположенного на обрабатываемой поверхности, до фронтальной границы распространения охлаждающей жидкости на поверхности детали определяется соотношением b=R+0,9…1,1 мм, где b - расстояние от центра лазерного пятна, расположенного на обрабатываемой поверхности, до фронтальной границы распространения охлаждающей жидкости на поверхности детали; R - радиус лазерного пятна на обрабатываемой поверхности.

При широкой дорожке упрочнения расстояния от зоны температуры нагрева поверхности в интервале АС1нач-АС1кон (нагрев под полную закалку) до центра лазерного пятна по краям дорожки и в ее центре вследствие различных условий теплоотвода могут значительно отличаться (до величины соизмеримой с размерами лазерного пятна). При этом величины указанных расстояний и их соотношение существенно зависят от геометрии обрабатываемого изделия и содержания углерода в данной марке стали. Исходя из этого при расположении устройства охлаждения, обеспечивающего расстояние от центра лазерного пятна до фронтальной границы распространения охлаждающей жидкости на поверхности детали равном b=R+0,9…1,1 мм при широкой дорожке упрочнения не позволит реализовать охлаждение участка нагретой поверхности непосредственно с температурного интервала АС1нач-АС1кон со скоростью выше критической для получения мелкодисперсной структуры мартенсита и высокую равномерность свойств упрочненного слоя по всей поверхности дорожки.

Задачей изобретения является повышение твердости и износостойкости поверхностного слоя стальных деталей, работающих в условия трения и различных силовых воздействий.

Технический результат - получение мелкодисперсной структуры мартенсита и высокой равномерности свойств упрочненного слоя в процессе лазерной обработки при широкой дорожке упрочнения.

Поставленный технический результат достигается тем, что в способе лазерной закалки поверхности при широкой дорожке упрочнения, включающем нагрев поверхности сфокусированным лучом лазера и последующее охлаждение в массу металла, нагрев сфокусированным лучом лазера проводят в интервале АС1нач-АС1кон до температуры, обеспечивающей после охлаждения формирование в поверхностном слое структуры мартенсита, в процессе нагрева осуществляют дополнительное непрерывное охлаждение обрабатываемой поверхности охлаждающей жидкостью, подаваемой непосредственно на участок поверхности, температура нагрева которого находится в интервале АС1нач-АС1кон, с помощью совокупности трубок, при этом положение участка предварительно определяют с помощью натурного или машинного эксперимента, а трубки выполнены с возможностью регулирования расхода охлаждающей жидкости через каждую их них и установлены с возможностью изменения их взаимного положения по направлению относительного движения лазерного луча и объекта обработки.

При таком способе охлаждения нагретой поверхности может осуществляться быстрое охлаждение в интервале температур 750-300°С и медленное охлаждение выше и главным образом ниже этого интервала для получение скорости охлаждения выше критической для достижения мартенситной структуры нагреваемого слоя в сталях, повышения прокаливаемости металла и выравнивания температурного фронта охлаждения в направлении, ортогональном направлению движения луча при минимальных внутренних остаточных напряжениях.

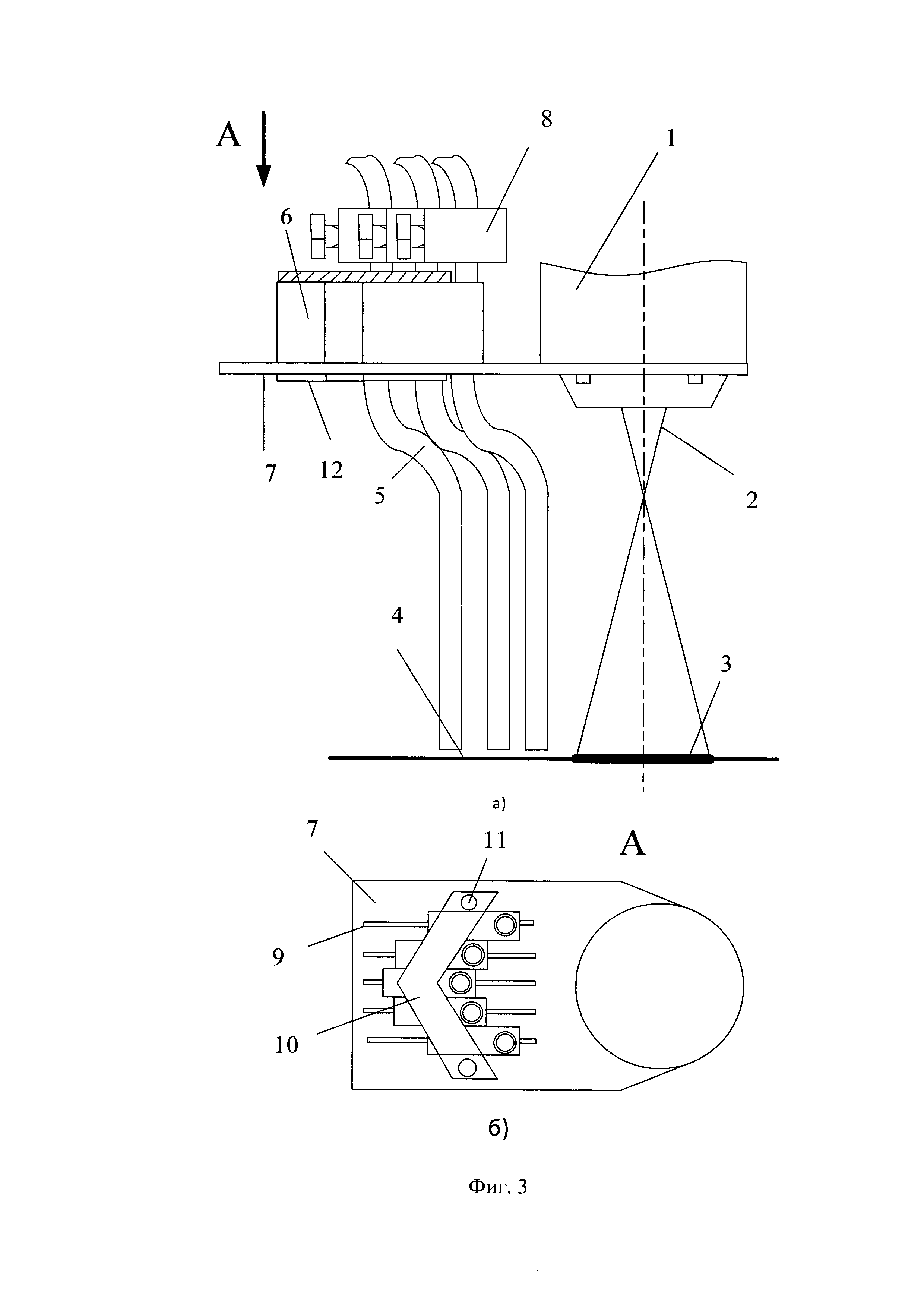

Схема осуществления способа приведена на фигурах 2 и 3.

На фигуре 2 приведена примерная схема расположения трубок над участком нагретой поверхности под полную закалку, имеющем температуру нагрева в интервале АС1нач-АС1кон. Положение участка следует определять для каждого объекта перед его обработкой натурным экспериментом с использованием тепловизионный матрицы или машинным экспериментом с учетом марки стали и геометрии объекта, например, с помощью пакета моделирования физических процессов COMSOL.

В процессе работы из оптической головки 1 (Фиг. 3) выходит лазерный луч 2 с широким пятном 3. Трубки подачи охлаждающей жидкости 5 (воды или жидкого азота) на нагретый участок объекта обработки 4 установлены на кронштейн 7 с помощью корпусов 6 и снабжены дросселями 8 для регулирования расхода охлаждающей среды. Для установки трубок над участком нагретой поверхности под полную закалку в кронштейне 7 выполнены прорези 9, в которые входят выступы 12 корпусов 6. Скоба 10 и винты 11 служат для фиксации корпусов 6 с трубками после их установки в необходимое положение.

Способ лазерной закалки поверхности стальной детали, включающий нагрев поверхности сфокусированным лучом лазера с широким пятном излучения до температуры в интервале A-А и последующее непрерывное охлаждение поверхности детали в массу металла охлаждающей жидкостью с формированием после охлаждения в поверхностном слое широкой дорожки упрочнения со структурой мартенсита, отличающийся тем, что охлаждающую жидкость подают непосредственно на участок поверхности, температура нагрева которого находится в интервале A-А, с помощью трубок, выполненных с возможность регулирования расхода охлаждающей жидкости через каждую из них и установленных с возможностью изменения их взаимного положения по направлению относительного движения лазерного луча и детали.