Результат интеллектуальной деятельности: ПРИРАБАТЫВАЕМАЯ ВСТАВКА УПЛОТНЕНИЯ ТУРБИНЫ

Вид РИД

Изобретение

Изобретение относится к машиностроению, в частности к уплотнениям зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций.

Эффективность работы паровых турбин зависит от герметичности уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в вентиляторе, компрессоре и турбине. Одним из основных видов подобных уплотнений являются истираемые уплотнения, герметичность которых обеспечивается за счет прорезания выступами на торцах лопаток канавок в истираемом уплотнительном материале. Уплотнения турбин выполняют, например, используя плетеные металлические волокна, соты [патент США N 5080934, МПК F01D 11/08, 427/271, 1991] или спеченные металлические частицы. Приработка этих уплотнений происходит за счет его высокой пористости и его низкой прочности. Последнее обуславливает невысокую эрозионную стойкость уплотнительных материалов, что приводит к быстрому износу уплотнения. В качестве прирабатываемых уплотнений в современных двигателях и установках используют также газотермические покрытия, имеющие, по сравнению с вышеописанными материалами, меньшую трудоемкость изготовления.

Известно прирабатываемое уплотнение турбомашины [патент США №4291089], получаемое методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и износостойкости покрытия.

Известно также прирабатываемое уплотнение турбомашины [патент США №4936745], выполненное в виде высокопористого керамического слоя с пористостью от 20 до 35 объемных %.

Недостатком известного уплотнения является низкая эрозионная стойкость и прочность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является прирабатываемое уплотнение турбины, выполненное из адгезионно соединенных между собой путем спекания частиц порошкового наполнителя, составляющего основу материала уплотнения, и порошковых добавок [патент РФ №2039631, МПК B22F 3/10, Способ изготовления истираемого материала, 1995]. При этом уплотнение включает заполненный в сотовые ячейки и спеченный в вакууме или защитной среде гранулированный прошковый материл состава Cr-Fe-NB-C-Ni.

Известный материал прирабатываемого уплотнения турбомашины [патент РФ №2039631, МПК B22F 3/10, Способ изготовления истираемого материала, 1995] используется для уплотнения, которое выполнено в виде жестко соединенного со статором слоя сотовой структуры. При соприкосновении выступов на торце лопатки с сотовой структурой острые кромки гребешков притупляются, что приводит к снижению эффективности уплотнения. При этом слой сотовой структуры может быть закреплен на элементе турбомашины методом сварки или пайки [например, патент РФ №2277637, МПК F01D 11/08, 2006 г. ].

Процесс изготовления и прикрепления сотовой структуры достаточно сложен, трудоемок, а также связан с большими временными затратами. При этом сотовая структура может быть соединена как с кольцевым элементом турбомашины, так и с отдельными, образующими кольцо вставками [например, патент РФ 2287063, МПК F01D 11/08, 2006 г. ].

Недостатками прототипа являются невозможность одновременного обеспечения высокой прирабатываемости, механической прочности и износостойкости материала уплотнения, а также необходимости использования сотовых ячеек.

В этой связи, использование уплотнения, не содержащего слоя сотовой структуры, а выполненного из монолитного материала, допускающего врезание в него выступов лопатки и снижающего их износ в процессе эксплуатации, привело бы к дальнейшему повышению эффективности работы турбомашин.

Техническим результатом заявляемого изобретения является повышение надежности уплотнения и его функциональных свойств при обеспечении высокой прирабатываемости, механической прочности и износостойкости материала уплотнения.

Технический результат достигается тем, что прирабатываемая вставка уплотнения турбины, выполненная из адгезионно соединенных между собой путем спекания частиц порошкового наполнителя, составляющего основу материала уплотнения, и порошковых добавок, в отличие от прототипа, выполнена в виде фасонного бруска с гребешками с размерами и формой, обеспечивающими при кольцевом соединении формирование полного торцевого уплотнения турбины, причем фасонный брусок имеет в поперечном сечении у основания форму прямоугольника, на котором расположена равнобедренная трапеция, причем боковые стороны прямоугольника переходят в боковые стороны равнобедренной трапеции, а последние переходят в боковые стороны гребешков, расположенных перпендикулярно верхнему основанию трапеции, причем гребешки имеют высоту от 40 до 60% от всей высоты фасонного бруска, толщину от 6 до 14% от габаритной ширины фасонного бруска и образуют в пространстве между гребешками рабочую прирабатываемую зону, причем на верхних торцах гребешков с внешней стороны каждого под углом от 45 до 60 градусов к основанию фасонного бруска выполнена фаска, обеспечивающая уменьшение площади торца гребешка 40-70%, а высота прямоугольника у основания составляет от 9 до 20%, высота трапеции от 20 до 46% от общей высоты фасонного бруска, причем все упомянутые переходы поверхностей выполнены плавными.

Технический результат достигается также тем, что в качестве материала наполнителя использован сплав состава,, в вес. %: Сr - от 10,0% до 18,0%, Мо - от 0,8% до 3,7%, Fe, или Ti, - остальное, или сплав состава,, в вес. %: Сr - от 18% до 34%; Ni - остальное, или сплав состава,, в вес. %: Сr - от 18% до 34%; Fe - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 30 мкм до 100 мкм, а в качестве порошковой добавки использованы гексагональный нитрид бора с размерами частиц порошка от 20 мкм до 100 мкм в количестве от 4,0% до 5,0% от общего объема материала уплотнения и фторид кальция с размерами частиц порошка от 20 мкм до 100 мкм в количестве от 6,0% до 8,0% от общего объема материала уплотнения.

Технический результат достигается также тем, что прирабатываемая вставка уплотнения турбины, дополнительно в качестве добавки содержит, в вес. %: от 0,8% до 1,2% BaSO4 с размерами частиц от 20 мкм до 100 мкм.

Технический результат достигается также тем, что прирабатываемая вставка выполнена в виде фасонного бруска, размеры и форма которого обеспечивают при соединении элементов в кольцо, формирование полного торцевого уплотнения турбомашины, а его размеры составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его прирабатываемой поверхности от 200 мм до 3000 мм.

Исследованиями авторов было установлено, что в определенных условиях возможно создание материала для уплотнений, обладающего, с одной стороны, достаточно высокими механической прочностью и износостойкостью, позволяющими изготавливать из него элементы уплотнений, не разрушающиеся в условиях эксплуатации, а с другой -обладать высокой прирабатываемостью. Совмещение высокой механической прочности и прирабатываемости в разработанном материале для уплотнений объясняется, в частности, тем, что адгезионная прочность частиц наполнителя, образующего материал, весьма высока, тогда как в результате мгновенного ударного-теплового воздействия в условиях эксплуатации уплотнения на отдельную частицу наполнителя кинетическая энергия удара переходит в тепловую энергию. В результате этого, адгезионная прочность на границе рассматриваемой частицы резко снижается и в результате удара происходит его отрыв. В целом же процесс прирабатываемости уплотнения складывается из совокупности единичных процессов отрыва частиц наполнителя в результате снижения адгезионной прочности на границе каждой частицы. Кроме того, отрыв и унос частицы приводит к отводу излишней теплоты из зоны приработки и не позволяет нагреваться основной массе материала. Таким образом реализуется совмещение адгезионной прочности соединения частиц наполнителя, составляющей величину от 20 до 100% прочности частиц и локальной адгезионной прочности соединения частиц в зоне контакта с контртелом от 0,5 до 3% от прочности частиц.

Однако, для реализации описанного механизма прирабатываемости уплотнения необходимо обеспечить ряд условий. К этим условиям относятся: осуществление спекания в пресс-форме частиц порошка прирабатываемого материала с образованием элемента уплотнения заданной формы и размеров; использование в качестве прирабатываемого материала состава, в вес. %: Сr - от 10,0% до 18,0%, Мо - от 0,8% до 3,7%, Fe, или Ti, - остальное, или сплав состава: Сr - от 18% до 34%; Ni - остальное, или сплав состава, в вес. %: Сr - от 18% до 34%; Fe - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 30 мкм до 100 мкм, а в качестве порошковой добавки использованы гексагональный нитрид бора с размерами частиц порошка от 20 мкм до 100 мкм в количестве от 4,0% до 5,0% от общего объема материала уплотнения и фторид кальция с размерами частиц порошка от 20 мкм до 100 мкм в количестве от 6,0% до 8,0% от общего объема материала уплотнения.

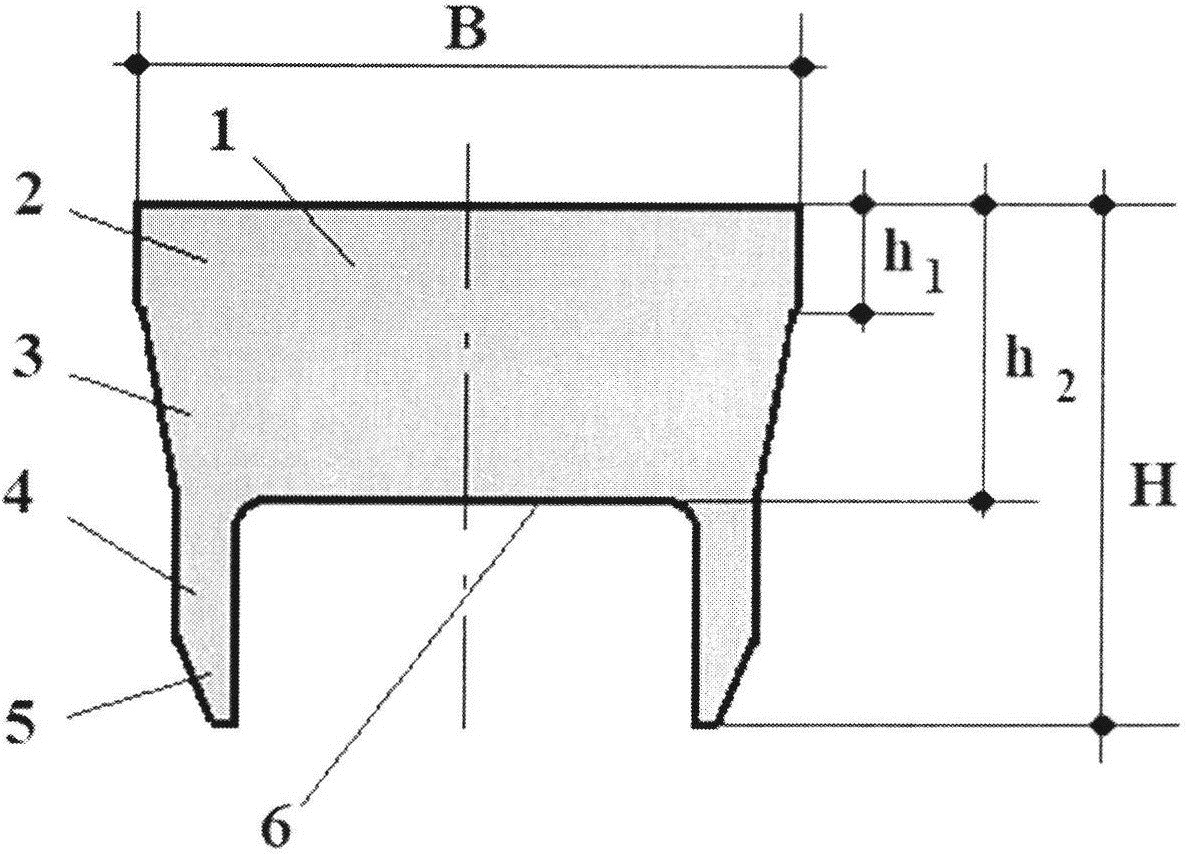

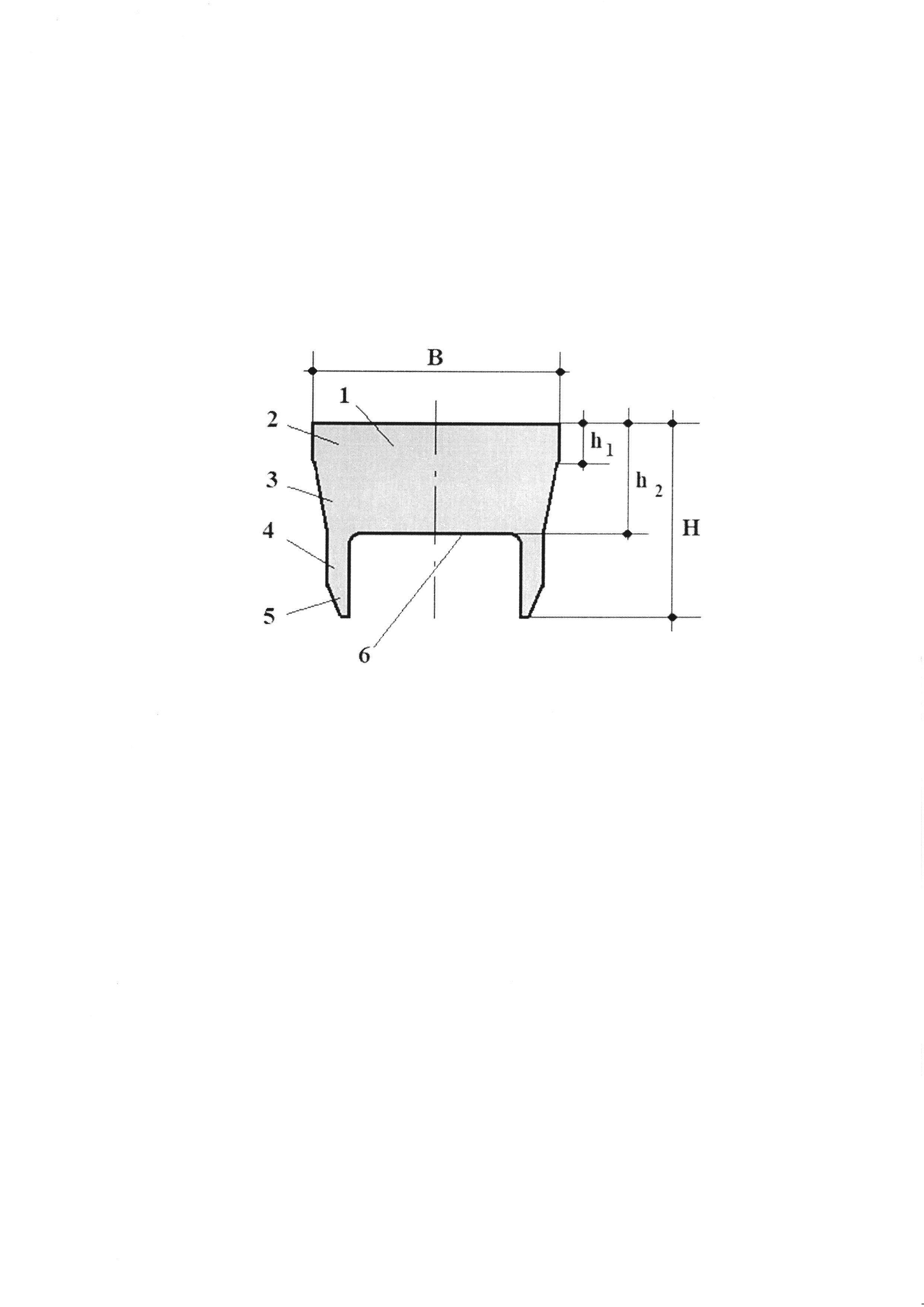

На фиг. показано сечение прирабатываемого уплотнения. Фиг. содержит: 1 - прирабатываемая вставка, 2 - прямоугольная часть сечения прирабатываемой вставки, 3 - трапецеидальная часть прирабатываемой вставки, 4 - гребешок, 5 - фаска гребешка, 6 - рабочая прирабатываемая зона. В - габаритная ширина фасонного бруска, Н - высота фасонного бруска, h1 - высота прямоугольной части фасонного бруска, h2 - суммарная высота прямоугольной и трапецеидальной части фасонного бруска.

Пример. Прирабатываемая вставка уплотнения турбины была выполнена в виде фасонного бруска. Размеры фасонного бруска прирабатываемого уплотнения составляли: длина: 20 мм; 50 мм; 100 мм; 200 мм; 500 мм; 700 мм; ширина (В, фиг.): 10 мм; 20 мм; 40 мм; 70 мм; высота: 5 мм; 10 мм; 30 мм; 50 мм; радиус кривизны по длине элемента, по его притираемой поверхности: 200 мм; 400 мм; 1200 мм; 2300 мм; 3000 мм.

Фасонный брусок имел следующее поперечное сечение (фиг.): у основания брусок имел форму прямоугольника 2, на котором расположена равнобедренная трапеция 3, причем боковые стороны прямоугольника переходили в боковые стороны равнобедренной трапеции, а последние переходили в боковые стороны гребешков 4, расположенных перпендикулярно верхнему основанию трапеции 3. Гребешки 4 были выполнены высотой от 40 до 60% от всей высоты фасонного бруска [35%- неудовлетворительный результат (Н.Р.); 40% - удовлетворительный результат (У.Р.); 50% - (У.Р.); 60% - (У.Р.); 65%-(Н.Р.)], толщиной от 6 до 14% от габаритной ширины бруска [5% - (Н.Р.); 6% - (У.Р.); 50% - (У.Р.); 10% - (У.Р.); 14% - (У.Р.); 16% - (Н.Р.)] и образуют в пространстве между гребешками рабочую прирабатываемую зону 5, причем на верхних торцах гребешков с внешней стороны каждого под углом от 45 до 60 градусов к основанию фасонного бруска выполнена фаска 5 [40° (Н.Р.); 45° - (У.Р.); 50° - (У.Р.); 55° - (У.Р.); 65° - (У.Р.); 70° - (Н.Р.)], обеспечивающая уменьшение площади торца гребешка 40-70%, а высота прямоугольника h1 у основания составляет от 9 до 20% [7%-(Н.Р.); 9% - (У.Р.); 14% - (У.Р.); 20% - (У.Р.); 24% - (Н.Р.)], высота трапеции 3 от 20 до 46% [18%-(Н.Р.); 20% - (У.Р.); 30% - (У.Р.); 46% - (У.Р.); 50% - (Н.Р.)] от общей высоты В фасонного бруска, причем все упомянутые переходы поверхностей выполнены плавными.

В качестве материалов для получения прирабатываемой вставки уплотнения использовался металлический порошок следующих составов: 1) [Сr - 9,0%, Мо - 0,6%, Fe - остальное] - (Н.Р.); 2) [Сr - 10,0%, Мо - от 0,8%, Fe - остальное] - (У.Р.); 3) [Сr - 14,3%, Мо - 2,6%, Fe - остальное] - (У.Р.); 4) [Сr - 18,0%, Мо - 3,7%, Fe - остальное] - (У.Р.); 5) [Сr - 8,0%, Мо - 0,7%, Ti - остальное] - (Н.Р.); 6) [Сr - 10,0%, Мо - от 0,8%, Ti - остальное] - (У.Р.); 7) [Сr - 14,3%, Мо - 2,6%, Ti - остальное] - (У.Р.); 8) [Сr - 18,0%, Мо - 3,7%, Ti - остальное] - (У.Р.); 9) [Сr - от 16%; Ni -остальное] - (Н.Р.); 10) [Сr - от 18%; Ni - остальное] - (У.Р.); 11) [Сr -34%; Ni - остальное] - (У.Р.); 12) [Сr - 16%; Fe - 14%; Ni - остальное] - (Н.Р.); 13) Сr - 18%; Fe - 16%; Ni - остальное] - (У.Р.); 14) Сr - 34%; Fe 30%; Ni - остальное] - (У.Р.).

Прирабатываемая вставка была изготовлена спеканием в вакууме, при остаточном давлении в камере не хуже 10-2 мм рт.ст. Спекание заготовок производилось при температуре от 1100 до 1200°С, [(от 1100°С до 1200°С)±100°С], в электропечи ОКБ 8086. Давление прессования при изготовлении заготовок прирабатываемого уплотнения было равным: 40 кгс/мм2; 50 кгс/мм2; 60 кгс/мм2; 70 кгс/мм2. Механические свойства полученного материала составили: твердость НВ от 139 до 147; σв=29,1…37,2 кгс/мм2; σт=17,1…25,8 кгс/мм2; ударная вязкость 1,16…1,57 кгм/см2. Результаты испытаний образцов уплотнений из разработанного материала в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений, с хорошей прирабатываемостью.