Результат интеллектуальной деятельности: Смесь для получения силикатного кирпича

Вид РИД

Изобретение

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий на основе щелочных вяжущих.

Известна сырьевая смесь для изготовления силикатного кирпича, которая содержит известь, кварцевый песок, фторидсодержащий отход суперфосфатного производства, щелочь, гипс и жидкое стекло при определенном соотношении (Заявка RU №93043897, МПК С04В 28/22, опубл. 20.12.1995).

Прочность кирпича при сжатии достаточно высока, однако недостатком смеси является многокомпонентность и повышенная энергоемкость, что приводит к удорожанию изделий.

Известна также сырьевая смесь для изготовления силикатного кирпича и стеновых материалов, включающая известь, песок и добавку - керамзитовый гравий (RU №2243180, МПК С04В, 28/22, опубл. 27.12.2004).

Недостатком данной смеси является повышенная энергоемкость, недостаточно высокая прочность изделий, получаемых с ее использованием.

Известна смесь для получения силикатного кирпича путем совместного помола извести и песка с добавкой, включающей раствор пальмитиновой кислоты и хлорида натрия. Добавка дополнительно содержит глицерин, гидроксид натрия, триметиленгликоль и карбонат натрия и вводят ее в количестве 0,25-1 мас. %. Продукт помола смешивают с песком (SU №1423533, С04В 28/18, опубл. 15.09.1988).

Недостатками являются многокомпонентность состава и значительная энергоемкость.

Известна также сырьевая смесь для получения силикатного кирпича, содержащая пыль-унос известково-обжигательных печей 7-25, золу ТЭС или смесь золы ТЭС 15-90 мас. % и песка, или смесь феррохромовой пыли 1-2 мас. % и золы ТЭС - остальное (RU №2331604, МПК С04В 28/18, С04В 111/20, опубл. 20.08.2008).

Недостатком является сложность и энергоемкость процесса, а также многокомпонентность состава.

Наиболее близким по технической сущности с предлагаемым решением является заявляемой смеси является смесь для получения силикатного кирпича, включающая песок, известь негашеную, подвергнутые совместному помолу, золу-унос и щелочной активатор. Смесь по прототипу дополнительно содержит золу-унос в количестве 30-40 мас. %. Помол смеси производится перед добавлением золы-уноса (RU №2308431, МПК С04В 28/20, 20.10.2007).

Недостатками указанной смеси являются многокомпонентность и энергозатратность изготовления продукции.

Задачей, поставленной в предлагаемом решении является снижение числа компонентов смеси, энергозатратности и расширения сырьевой базы за счет использования для производства отхода.

Указанная задача решается тем, что используется смесь для получения силикатного кирпича, включающая золу, песок и известь негашеную. В качестве золы используют золу древесную, подвергнутую совместному помолу с песком и известью негашеной, при следующем соотношении компонентов, мас. %: известь негашеная - 6-10, зола древесная - 40-45, песок - остальное.

Технический результат заключается в том, что добавка золы при совместном помоле улучшает не только зерновой состав силикатной смеси и формуемость кирпича-сырца, но и участвует в образовании гидросиликатов кальция. При этом известь, отнимая влагу у золы, гасится в мельчайший порошок. Отличие от прототипа заключается в том, что взамен золы-уноса предлагается использовать золу древесную, имеющую иной качественный состав и дозировку. Одновременно зола древесная подсушивается в результате реакции гашения извести и вследствие выделяемого при этом тепла и дополнительно размалывается в тонкодисперсный порошок. При обычных температурах известь и песок не взаимодействуют, но при повышении давления водяного пара до 0,8-1,6 МПа и соответственно температуры 175-190°С они взаимодействуют достаточно интенсивно, при этом прочность камня обеспечивается не физическим сцеплением гидратных новообразований вяжущего с зернами заполнителя, а химическим взаимодействием извести и кварцевого песка по реакции

Следует отметить, что наличие в составе золы небольших количеств гидроксидов алюминия, железа и магния будет способствовать упрочнению силикатных изделий при автоклавной обработке вследствие образования силикатов вышеупомянутых металлов. Зола древесная, используемая в сырьевой смеси, содержит, мас. %: 9,5-10 SiO2; 2,2- 2,6 Al2O3; 38-40 CaO; 12-13 MgO; 3,5-4 Fe2O3; 0,4-0,45 TiO2; 2,5-2,6 K2O; 0,43-0,46 Na2O; 7-8 SO3; 0,35-0,45; 17-18 потери при прокаливании. Зола древесная является распространенным многотоннажным отходом. В основной своей массе она представлена кремнеземсодержащими составляющими с повышенным содержанием соединений кальция и магния. Зола древесная образуется при сжигании отходов переработки измельченной древесины.

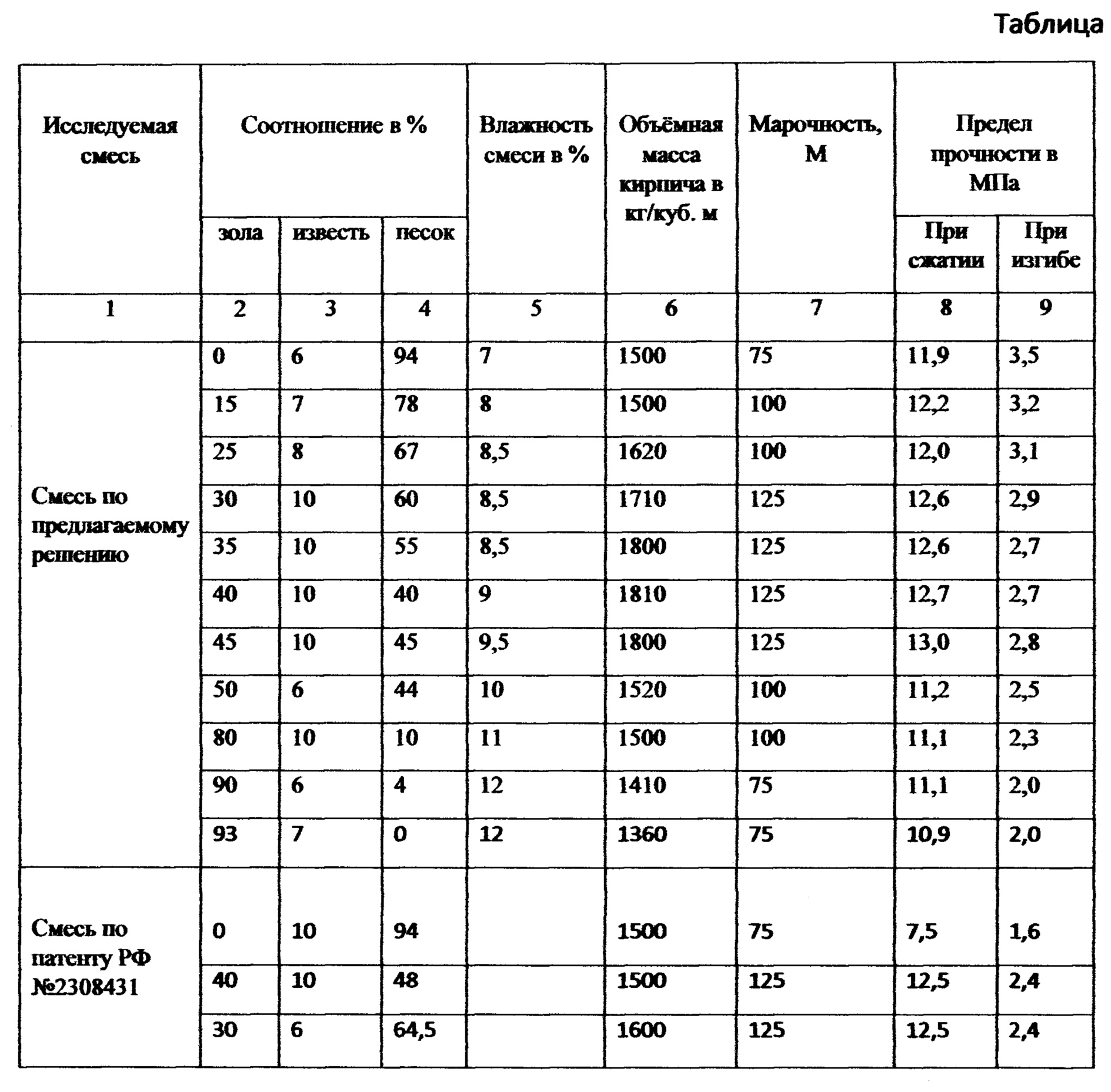

Были проведены исследования по использованию золы древесной в составе силикатной смеси, полученной в результате совместного помола извести негашеной, песка и золы, и ее применению для изготовления кирпича.

Оптимальная формировочная влажность выбиралась в зависимости от количества дозируемой золы и колебалась в пределах 7-12%. Как показали испытания в условиях производства, при введении в состав силикатной смеси до 44% золы древесной повышается пластичность и удобоформируемость смеси, увеличивается плотность кирпича, структура его приобретает слитность, поверхность становится ровной с четкими ребрами.

Смесь для получения силикатного кирпича получали следующим образом. Песок, негашеную известь, золу древесную дозировали в необходимой пропорции и в шаровой мельнице производили совместный помол. Затем смесь смешивали в смесителе с водой и прессовали методом полусухого прессования или методом виброформования.

В нашем случае технология основана на формовании строительных изделий методом полусухого прессования, влажность 7-12%. Формовочную массу засыпали в пресс-форму и при давлении не менее 1,0 МПа прессовали образцы в виде полноразмерных кирпичей. Отпрессованные образцы помещали в камеру, где при атмосферном давлении подвергали термовлажностной обработке при температуре 95-100°С в течение не менее 6 часов. По стандартной методике измеряли прочности образцов на изгиб и на сжатие. Минимальные значения прочностей приведены в Таблице.

В данном случае достаточно пропарить изделия в простой пропарочной камере при атмосферном давлении и температуре 95-100°С, при этом изделия имеют высокие эксплуатационные характеристики.

Предлагаемая смесь для получения силикатного кирпича может быть изготовлена на любом предприятии, т.к. для этого требуются известные компоненты и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью. Силикатный кирпич из этой смеси может быть широко использован при строительстве объектов промышленного и гражданского назначения.

При использовании предлагаемой смеси для получения силикатного кирпича расширяется сырьевая база за счет использования для производства отходов промышленности с одновременным сохранением высокого качества продукции при малой компонентности состава. Данный вариант смеси для получения силикатного кирпича может быть использован в качестве вяжущих для изготовления различных изделий в промышленности строительных материалов.