Результат интеллектуальной деятельности: Способ шаговой формовки труб большого диаметра

Вид РИД

Изобретение

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сварных труб большого диаметра линии ТЭСА 1420.

Известен способ формовки сварных труб большого диаметра UOE, включающий подгибку кромок заготовки, предварительную формовку на прессе в U-образный профиль и окончательную формовку в O-образный профиль [Анализ способов формовки заготовки для производства труб большого диаметра. / «Сталь». 2009. 12, С.46-49. - С.В.Самусев, А.В.Люскин, В.В.Больдт].

Недостатками способа является получение ограниченного диапазона типоразмеров труб толщиной стенки до 40 мм, высокие энергозатраты оборудования.

Известен способ формовки сварных труб большого диаметра, включающий пошаговую формовку одной стороны, в результате чего получается сечение J-образной формы, затем второй стороны для получения С-образного профиля и, в конце концов, - О-образного профиля сформованной трубы с открытым швом.

[Презентация SMS MEER "New Technologies for the Economical & Flexible Production of Large-diameter Pipes", 1st Iranian Pipe&Pipeline Conference, 17.07.2007., c. 12-17].

Недостатками способа из-за многопереходной свободной гибки являются сложность контроля и жесткой фиксации геометрических параметров заготовки при её формовке по шагам, что может приводить к дефектам трубной заготовки, а также связано с недостаточной проработкой кривизны заготовки, приводящие к неравномерной кривизне профиля заготовки.

Наиболее близким к изобретению является способ формовки сварных труб большого диаметра (см. патент РФ № 2486981, опубликованный 10.07.2013), включающий пошаговую подгибку продольных кромок осуществляют до получения участков с постоянным радиусом кривизны и прикромочных участков с переменным радиусом кривизны, при формовке основного участка на прессе шаговой формовки (ПШФ) осуществляют формовку прикромочных участков.

Недостатком известного способа является то, что на прессе шаговой формовки не учитываются отличия деформационных режимов второй стороны от первой и неравномерное распределение механических свойств заготовки, что может привести к превышению значения овальности и отклонения формы по длине, связанной с ее пружинением, а так же к асимметрии заготовки относительно сварного шва.

Технический результат заявленного изобретения предусматривает повышение качества продукции за счет снижения отклонения по геометрии труб и увеличения производительности за счет сокращения времени на настройку оборудования.

Указанный технический результат достигается тем, что шаговая формовка осуществляется с учетом отличия деформационных режимов второй стороны заготовки от первой и неравномерного распределения механических свойств листа в поперечном и продольном направлениях.

Как показали исследования, шаговая формовка первой и второй стороны заготовки с идентичным ходом пуансона для двух половин, при равномерном распределении механических свойств в поперечном направлении, приводит к асимметрии трубы, т.к. вторая половина недоформовывается. Асимметрия заготовки, после шаговой формовки, визуально определяется в виде смещения кромок по высоте, при отсутствии указанного отклонения данный дефект можно выявить после сборки и сварки.

При гибке исходной листовой заготовки для получения O-образной заготовки с зазором и симметричным профилем, величина хода верхнего инструмента для каждого шага определяется индивидуально, как для первой стороны, так и для второй. С целью сокращения времени настройки оборудования, величину хода второй половины h2 определяем из следующего соотношения k=h2/h1, где h1 – величина хода первой половины, мм.

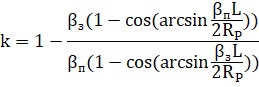

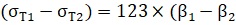

Коэффициент асимметрии определим в зависимости расположения i–го шага по периметру заготовки, разделив области трубной заготовки на следующие четыре отрезка (фиг. 1):

от позиции 12 часов до 2 часов величина хода второй половины больше или равно величине хода первой, т.е. k1=1 – 1,05;

от позиции 2 часов до 3 часов величина хода второй половины больше величине хода первой, т.е. k1=1,05 – 1,1;

от позиции 3 часов до 4 часов величина хода второй половины больше или равно величине хода первой, т.е. k1=1,1 – 1;

от позиции 4 часов до 6 часов величина хода второй половины равно величине хода первой, т.е. k1=1.

Режим формовки заготовки следует разрабатывать с учетом распределения механических свойств. В зависимости от сортамента и способа производства листового проката исходная листовая заготовка имеет различное распределение механических свойств по ширине и длине.

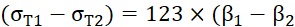

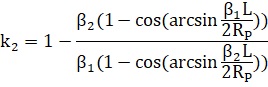

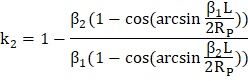

Причинами асимметрии трубной заготовки при правильно выбранных режимах является неравномерное распределение механические свойства, т.к. прочностные свойства влияют на величину разгрузки заготовки на каждом шаге. Для учета влияния неравномерного распределения механических свойств по ширине используем коэффициент асимметрии k2.

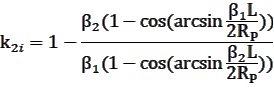

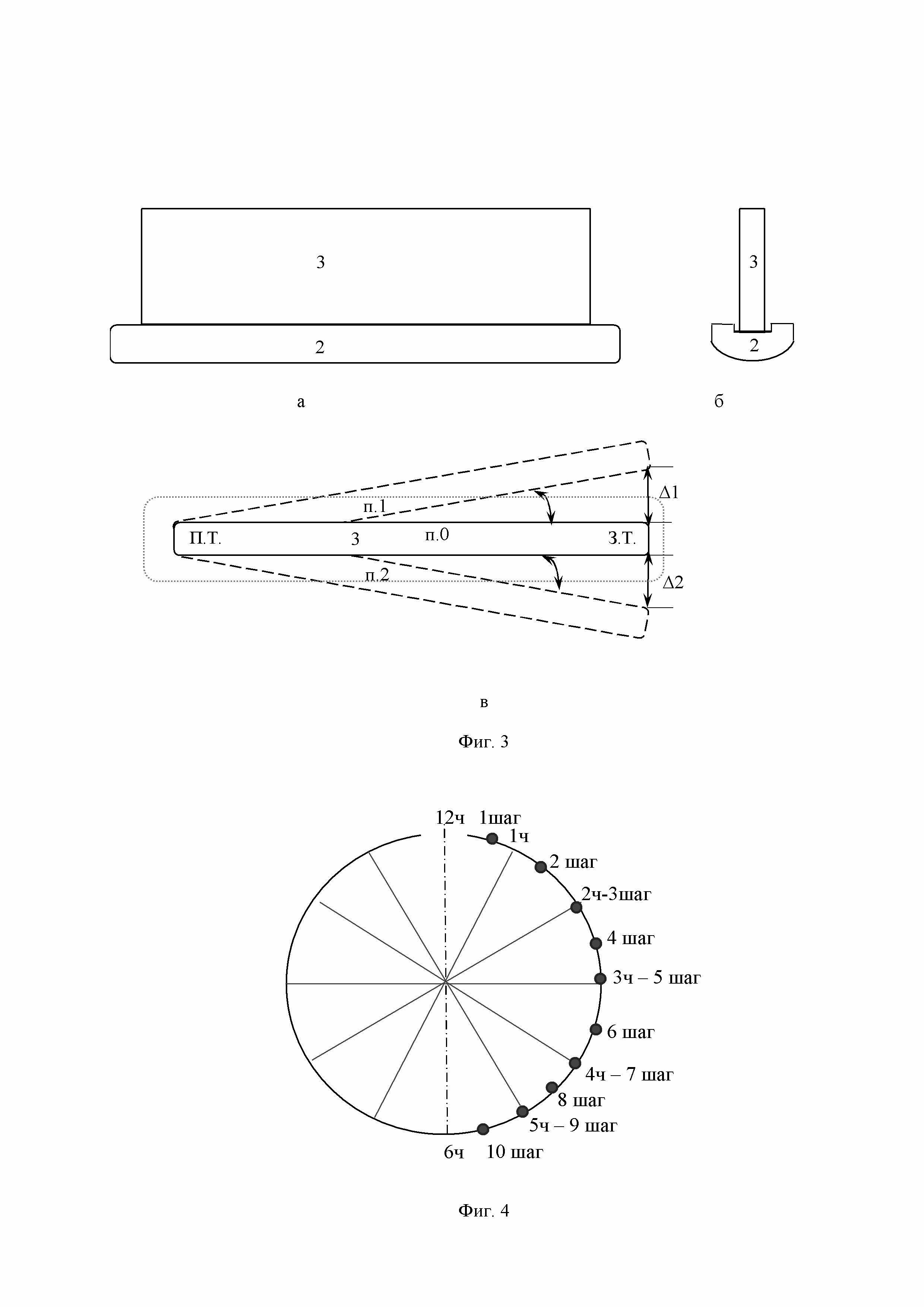

На ПШФ (фиг.2) представлен очаг деформации заготовки на i-ом шаге, включающий заготовку (1), пуансон (2) и матрица (бойки) (3). Для решения поставленной задачи на i-ом шаге (фиг.2 а) формовку второй стороны ведут при условии, что  Rр2=Rр1=… Rрi;

Rр2=Rр1=… Rрi;

где Rр1 и Rр2 – усредненные радиусы в очаге деформации после разгрузки с первой и со второй соответственно; т.е. Rр = Rн1β1= Rн2β2;

где Rн1 и Rн2 - усредненные радиусы в очаге деформации при нагрузке с первой и со второй стороны соответственно, мм;

β1 и β2 – коэффициенты разгрузки на i-ом шаге с первой и со второй стороны.

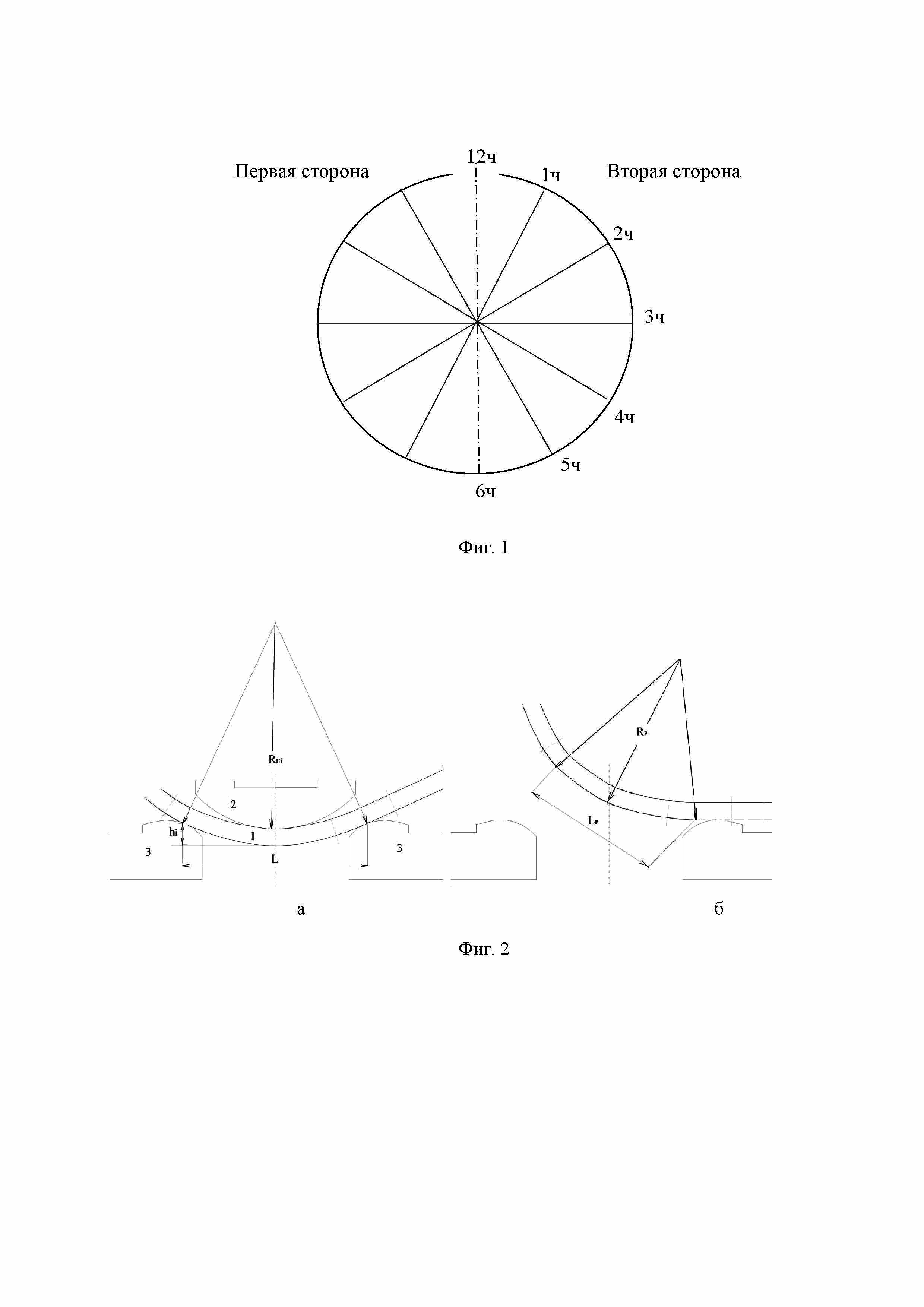

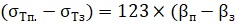

Формовку со второй стороны выполняют на величину обжатия h на i-ом шаге, исходя из указанного условия согласно параметрам, определенным по следующим формулам:

)

)

где уТ1 и уТ2– придел текучести исходной заготовки на i-ом шаге с первой и со второй стороны соответственно, МПа;

L – длина очага деформации, мм.

Следовательно, величина хода инструмента при шаговой формовке второй стороны h2= h1×k1+k2.

Шаговая формовка заготовки на ПШФ выполняется одновременно по всей длине. Из-за разности по механическим свойствам исходной заготовки по длине, после шаговой формовки отклонение определенных геометрических параметров по длине, а именно расстояние между кромками переднего и заднего торцов, трубной заготовки превышает 40%.

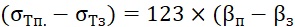

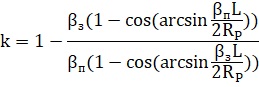

Для устранения отклонения по геометрии трубной заготовки в продольном направлении, следует производить формовку трубной заготовки с учетом условия, что радиусы после разгрузки на i-ом шаге с переднего Rрп и заднего Rрз торцов раны Rрп=Rрз. Следовательно, радиус после разгрузки на i-ом шаге равен Rр = Rнпβп= Rнзβз, где Rнп и Rнз - усредненные радиусы в очаге деформации при нагрузке с переднего П.Т. и заднего торцов З.Т. соответственно, мм; βп и βз – коэффициенты разгрузки на i-ом шаге с переднего и заднего торцов. Коэффициент k определим по формулам:

)

)

где уТп. и уТз. – придел текучести исходной заготовки на i-ом шаге с переднего и заднего торцов соответственно, МПа.

Следовательно, величина хода инструмента при шаговой формовке заднего торца hЗ= hП+k, где hП – величина хода переднего торца верхнего инструмента.

На фиг. 3 представлено положение верхнего инструмента пуансона (2) и формовочного ножа (3) на i-ом шаге по длине и изменение подъема заднего торца относительно переднего (3в):

в позиции 1 k= ∆1 – разность величины хода переднего и заднего торцов верхнего инструмента при условии, что прочность заднего торца ниже переднего, т.е. k меньше 0;

в позиции 2 k=∆2 – разность величины хода переднего и заднего торцов верхнего инструмента при условии, что прочность заднего торца трубной заготовки выше переднего, т.е. k больше 0;

в позиции 0 не производится изменение положение инструмента, т прочность заднего торца равна прочности переднего, т.е. k=0.

В качестве примера применения предлагаемого способа формовки используем трубу большого диаметра 1422х25мм, класс прочности К60. Исходной заготовкой, является лист с подогнутыми кромками. Высота подогнутой кромки Y/ =100 мм; расстояние между кромками X =4322мм

1. Определяем количество шагов N=21

2. Определяем величину хода десяти шагов первой стороны (табл. 1)

|

3. Определяем коэффициент асимметрии k1 в зависимости от расположения 10 шагов второй стороны по периметру трубной заготовки после шаговой формовки (фиг. 4)

|

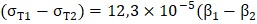

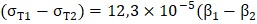

4. Определяем коэффициент k2, учитывающее неравномерное распределение механических свойств по ширине исходного листа

)

)

|

5. Рассчитываем величину хода десяти шагов второй стороны по формуле h2= h1хk1+k2

|

В таб. 4 представлены данные по величине хода переднего торца с первой и второй стороны. Для определения величины хода заднего торца по 21 шагам необходимо рассчитать коэффициент k по аналогии с коэффициентом k2.