Результат интеллектуальной деятельности: РЕАГИРУЮЩИЙ С ИЗОЦИАНАТОМ СОСТАВ ДЛЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА

Вид РИД

Изобретение

Область техники

Варианты реализации относятся к устойчивому при хранении реагирующему с изоцианатом составу, который включает полиоксипропиленполиол новолачного типа и может исключать любые сложные полиэфирполиолы, к жесткому пенополиуретану, получаемому с использованием реагирующего с изоцианатом состава, и к устройствам, которые включают жесткий пенополиуретан, получаемый с использованием реагирующего с изоцианатом состава.

Введение

Жесткие пеноматериалы на основе полиуретана используются в качестве изоляционных материалов, например, в таких устройствах, как посудомоечные машины и холодильники. Указанные жесткие пеноматериалы получают как продукт реакции изоцианатного компонента (который, например, включает полиизоцианат и/или имеющий изоцианатные концевые группы форполимер) и реагирующего с изоцианатом компонента, который включает один или несколько полиолов, один или несколько полиаминов и/или один или несколько аминоспиртов. В качестве одного или нескольких полиолов, как правило, присутствует сложный полиэфирполиол, например, как обсуждается в публикациях №№ WO 2010/114703, WO 2010/114695, WO 2010/111021 и WO 2012/083038. Однако пеноматериалы на основе полиуретана, получаемые с использованием сложных полиэфирполиолов могут иметь относительно повышенную скорость расширения после извлечения из формы. Кроме того, когда реагирующий с изоцианатом компонент включает вспениватель на основе углеводорода, такого как циклопентан, по отношению к устойчивости при хранении (например, прозрачный/мутный внешний вид по сравнению с фазовым разделением) существует строгое ограничение количества вспенивателя, которое может быть использовано в компоненте. Соответственно, требуются альтернативы.

Сущность изобретения

Варианты реализации могут быть осуществлены посредством обеспечения устойчивой при хранении реагирующей с изоцианатом композиции для получения жесткого пенополиуретана. Реагирующая с изоцианатом композиция включает реакционноспособный компонент и углеводородный физический вспениватель. Реакционноспособный компонент включает по отношению к полной массе реакционноспособного компонента: (a) от 5 мас. % до 30 мас. % по меньшей мере одного простого полиоксипропиленполиэфирполиола новолачного типа, имеющего номинальное число гидроксильных функциональных групп от 2 до 5 и гидроксильное число от 130 до 450 мг KOH/г, (b) от 20 мас. % до 60 мас. % по меньшей мере одного высокофункционального простого полиэфирполиола, имеющего номинальное число гидроксильных функциональных групп от 6 до 8 и гидроксильное число от 300 до 700 мг KOH/г, (с) от 2 мас. % до 30 мас. % по меньшей мере одного низкофункционального простого полиэфирполиола, имеющего номинальное число гидроксильных функциональных групп от 2 до 5 и гидроксильное число от 50 до 400 мг KOH/г, (d) от 2 мас. % до 30 мас. % по меньшей мере одного инициированного амином полиола, имеющего гидроксильное число от 250 до 600 мг KOH/г, причем инициированный амином полиол представляет собой ароматический инициированный амином полиол, циклоалифатический инициированный амином полиол, или ароматический и циклоалифатический инициированный амином полиол, и (е) от 1 мас. % до 25 мас. % одной или нескольких добавок, выбранных из катализатора, химического вспенивателя и поверхностно-активного вещества. Углеводородный физический вспениватель присутствует в количестве по меньшей мере 10 мас. ч. в расчете на 100 мас. ч. реакционноспособного компонента, в частности, количество углеводородного физического вспенивателя составляет по меньшей мере 16 мас. ч. и менее чем 20 мас. ч. в расчете на 100 мас. ч. реакционноспособного компонента. Устойчивая при хранении реагирующая с изоцианатом композиция не проявляет фазовое разделение, которое определяется посредством наблюдения невооруженным глазом, в течение периода по меньшей мере 7 суток в комнатных условиях.

Подробное описание

Варианты реализации относятся к устойчивому реагирующему с изоцианатом составу, которая включает полиоксипропиленполиол новолачного типа и может исключать любые сложные полиэфирполиолы. Варианты реализации также относятся к жесткому пенополиуретану, получаемому с использованием реагирующего с изоцианатом состава, которая включает состав полиоксипропиленполиола новолачного типа, и к устройствам, которые включают жесткий пенополиуретан. В частности, реагирующий с изоцианатом состав включает реакционноспособный компонент и углеводородный физический вспениватель. Реакционноспособный компонент включает по меньшей мере один простой полиоксипропиленполиэфирполиол новолачного типа, по меньшей мере один высокофункциональный простой полиэфирполиол, по меньшей мере один низкофункциональный простой полиэфирполиол, по меньшей мере один инициированный амином полиол и одну или несколько добавок, причем добавки могут включать катализатор, химический вспениватель и/или поверхностно-активное вещество. Реакционноспособный компонент может включать по меньшей мере один инициированный водой или пропоксилированный пропиленгликолем полиол. В примерных вариантах реализации реакционноспособный компонент включает инициированный пропиленгликолем пропоксилированный полиол. Углеводородный физический вспениватель включает по меньшей мере один углеводородный физический вспениватель, такой как циклопентан.

Реакционноспособный компонент включает от 5 мас. % до 30 мас. % (например, от 5 мас. % до 25 мас. %, от 5 мас. % до 20 мас. %, от 10 мас. % до 20 мас. %, от 10 мас. % до 15 мас. % и т.д.), по отношению к полной массе реакционноспособного компонента, по меньшей мере одного простого полиоксипропиленполиэфирполиола новолачного типа, имеющего номинальное число гидроксильных функциональных групп от 2 до 5 и гидроксильное число от 130 до 450 мг KOH/г (например, от 150 до 450 мг KOH/г, от 200 до 400 мг KOH/г, от 200 до 300 мг KOH/г и т.д.). Например, реакционноспособный компонент может включать от 5 мас. % до 30 мас. % одного или нескольких из указанных простых полиоксипропиленполиэфирполиолов новолачного типа.

Реакционноспособный компонент дополнительно включает от 20 мас. % до 60 мас. % (например, от 25 мас. % до 60 мас. %, от 30 мас. % до 60 мас. %, от 35 мас. % до 60 мас. %, от 40 мас. % до 60 мас. %, от 45 мас. % до 55 мас. % и т.д.), по отношению к полной массе реакционноспособного компонента, по меньшей мере одного высокофункционального простого полиэфирполиола, имеющего номинальное число гидроксильных функциональных групп от 6 до 8 и гидроксильное число от 300 до 700 мг KOH/г (например, от 400 до 600 мг KOH/г, от 450 до 550 мг KOH/г и т.д.). Например, реакционноспособный компонент может включать от 20 мас. % до 60 мас. % одного или нескольких указанных высокофункциональных простых полиэфирполиолов.

Реакционноспособный компонент также включает от 2 мас. % до 30 мас. % (например, от 5 мас. % до 25 мас. %, от 5 мас. % до 20 мас. %, от 10 мас. % до 20 мас. %, от 10 мас. % до 15 мас. % и т.д.), по отношению к полной массе реакционноспособного компонента, по меньшей мере одного низкофункционального простого полиэфирполиола, имеющего номинальное число гидроксильных функциональных групп от 2 до 5 и гидроксильное число от 50 до 400 мг KOH/г (например, 100 до 300 мг KOH/г, 100 до 200 мг KOH/г и т.д.). В примерных вариантах реализации реакционноспособный компонент включает, например, два различных низкофункциональных простых полиэфирполиола, причем каждый из них присутствует количестве, составляющем менее чем 10 мас. % и более чем 2 мас. % по отношению к полной массе реакционноспособного компонента. Например, диол и триол в совокупности могут включать по меньшей мере один низкофункциональный простой полиэфирполиол. Число гидроксильных функциональных групп (номинальное и фактически измеренное число) низкофункционального простого полиэфирполиола составляет менее чем число гидроксильных функциональных групп высокофункционального простого полиэфирполиола. Например, реакционноспособный компонент может включать от 2 мас. % до 30 мас. % одного или нескольких указанных низкофункциональных простых полиэфирполиолов.

Реакционноспособный компонент дополнительно включает от 2 мас. % до 30 мас. % (например, от 5 мас. % до 25 мас. %, от 5 мас. % до 20 мас. %, от 10 мас. % до 20 мас. %, от 10 мас. % до 15 мас. % и т.д.), по отношению к полной массе реакционноспособного компонента, по меньшей мере одного инициированного амином полиола, имеющего гидроксильное число от 250 до 600 мг KOH/г (например, 300 до 600 мг KOH/г, 350 до 550 мг KOH/г, 400 до 500 мг KOH/г и т.д.). Инициированный амином полиол представляет собой ароматический инициированный амином полиол, циклоалифатический инициированный амином полиол, или ароматический и циклоалифатический инициированный амином полиол. Инициированный амином полиол может иметь номинальное число гидроксильных функциональных групп от 2 до 8 (например, от 2 до 6, от 2 до 5 и т.д.). Например, реакционноспособный компонент может включать от 2 мас. % до 30 мас. % одного или нескольких указанных инициированных амином полиолов.

Реакционноспособный компонент также включает от 1 мас. % до 25 мас. % одной или нескольких добавок, причем указанные добавки могут включать катализатор, химический вспениватель и/или поверхностно-активное вещество, по отношению к полной массе реакционноспособного компонента. Например, реакционноспособный компонент может включать от 1 мас. % до 25 мас. % в сумме каждого из одного или нескольких катализаторов, одного или нескольких химических вспенивателей и одного или нескольких поверхностно-активных веществ.

Каждый из полиолов в реагирующей с изоцианатом композиции может быть получен посредством алкоксилирования. Для осуществления алкоксилирования алкиленоксид или смесь алкиленоксидов можно добавлять в инициатор(ы) в любой последовательности, причем их можно добавлять в любом числе порций или добавлять непрерывно. Например, одновременное добавление более чем одного алкиленоксида в реактор образовывать блок, имеющий статистическое распределение алкиленоксид молекул, так называемый гетерический блок. Для получения блочного полиоксиалкилена выбранного алкиленоксида можно добавлять первую порцию алкиленоксида к молекулам инициатора в реакционном резервуаре. После первой порции можно добавлять вторую порцию, и реакция может проходить до практического завершения. В том случае, где первая порция и вторая порция имеют различные относительные содержания алкиленоксидов, в результате может быть получен блочный полиоксиалкилен. Таким способом могут быть получены блочные полиолы, в которых все образующиеся блоки представляют собой этиленоксид, пропиленоксид, бутиленоксид, или их комбинации. Блоки можно вводить в любой последовательности, и может присутствовать любое число блоков. Например, можно вводить первый блок этиленоксида, а затем второй блок пропиленоксида. В качестве альтернативы, может вводить первый блок пропиленоксида, а затем блок этиленоксида. Можно также вводить третий и последующие блоки. Состав всех блоков можно выбирать таким образом, чтобы получать специфические свойства материала в зависимости от заданного применения.

Простой полиэфирполиол PO новолачного типа

Простополиэфирные полиолы новолачного типа представляют собой продукты пропоксилирования фенолформальдегидной смолы, которая образуется посредством реакции элиминирования фенола с формальдегидом в присутствии кислого катализатора (такого как ледяная уксусная кислота), а затем концентрированной хлористоводородной кислоты. Другими словами, простой полиэфирполиол новолачного типа получают посредством реакции аддукта конденсации фенола и формальдегида с пропиленоксидом. В вариантах реализации использование одного или нескольких других алкиленоксидов, таких как этиленоксид и бутиленоксид, одновременно исключается, или они используются в суммарном количестве, составляющем менее чем 5 мас. % (по отношению к полной массе алкиленоксидов, используемых для получения простого полиэфирполиола новолачного типа), таким образом, что простой полиэфирполиол новолачного типа представляет собой, в основном, продукт пропоксилирования (получаемый, в основном, из пропиленоксида).

Для получения простого полиэфирполиола новолачного типа в смешивающийся фенол можно добавлять небольшое количество одного или нескольких кислых катализаторов, таких как п-толуолсульфоновая кислота, а затем формальдегид. Формальдегид будет реагировать, образуя мостик между двумя фенольными группами и создавая димер посредством электрофильного ароматического замещения между орто- и пара-положениями фенола и протонированным формальдегидом. Указанный димер может представлять собой, например, бисфенол F или бисфенол A. Когда концентрация димеров увеличивается, могут также образовываться триммеры, тетрамеры и высшие олигомеры. Однако поскольку молярное соотношение формальдегида и фенола ограничивается на уровне несколько ниже 1, полимеризация не завершается. Таким образом, полиол новолачного типа может затем алкоксилироваться для увеличения молекулярной массы до желательного уровня. Инициированные новолаком полиолы описаны, например, в патентах США №№2838473, 2938884, 3470118 и 3686101.

Фенолы, которые могут быть использованы для получения новолачного инициатора, включают, исключительно в качестве примера: о-, м-, или п-крезолы, этилфенол, нонилфенол, п-фенилфенол, 2,2-бис (4-гидроксифенол)пропан, бета-нафтол, бета-гидроксиантрацен, п-хлорфенол, о-бромфенол, 2,6-дихлорфенол, п-нитрофенол, 4-нитро-6-фенилфенол, 2-нитро-4-метилфенол, 3,5-диметилфенол, п-изопропилфенол, 2-бром-4-циклогексилфенол, 4-трет-бутилфенол, 2-метил-4-бромфенол, 2-(2-гилрокксипропил)фенол, 2-(4-гидроксифенол)этанол, 2-карбэтоксифенол, 4-хлорметилфенол и их смеси. Фенолы, используемые для получения простых полиэфирполиолов новолачного типа, могут быть незамещенными.

Например, новолачные исходные материалы могут быть получены посредством реакции фенола и менее чем 1 моль формальдегида на моль фенола в присутствии кислого катализатора с образованием многоядерного продукта конденсации, содержащего от 2 до 5 фенольных групп на молекулу. Новолачная смола затем реагирует с пропиленоксидом, образуя пропоксилированный продукт, содержащий множество гидроксильных групп.

Высокофункциональный простой полиэфирполиол

Высокофункциональный простой полиэфирполиол может представлять собой инициированный сахарозой и/или сорбитом простой полиэфирполиол. Другие инициаторы включают смеси, в которых присутствуют сахароза, сорбит и/или по меньшей мере еще один низкофункциональный инициатор, таким образом, что смеси инициаторов имеют среднюю функциональность по отношению к активным атомам водорода, составляющую от 3,5 до 7,0. Сахароза может быть получена из сахарного тростника сахарной свеклы, меда, сорго, сахарного клена, фруктов и т.д., что является понятным для обычного специалиста в данной области техники. Сорбит может быть получен посредством гидрирования D-глюкозы над подходящим катализатором гидрирования, что является понятным для обычного специалиста в данной области техники.

Например, высокофункциональный простой полиэфирполиол может быть получен посредством полимеризации одного или нескольких алкиленоксидов на определенном инициаторе (таком как сахароза и/или сорбит) в присутствии подходящего катализатора. В примерных вариантах реализации единственный используемый алкиленоксид представляет собой пропиленоксид, а другие алкиленоксиды, такие как этиленоксид и бутиленоксид, исключаются и/или используются в суммарном количестве, составляющем менее чем 5 мас. % по отношению к полной массе используемых алкиленоксидов.

Низкофункциональный простой полиэфирполиол

Низкофункциональный простой полиэфирполиол может быть инициирован соединением, имеющим от 2 до 5 активных атомов водорода. Примерные инициаторы включают воду, пропиленгликоль и глицерин.

Например, низкофункциональный полиол может быть получен посредством полимеризации одного или нескольких алкиленоксидов на определенном инициаторе в присутствии подходящего катализатора. В примерных вариантах реализации единственный используемый алкиленоксид представляет собой пропиленоксид, а другие алкиленоксиды, такие как этиленоксид и бутиленоксид, исключаются и/или используются в суммарном количестве, составляющем менее чем 5 мас. % по отношению к полной массе используемых алкиленоксидов.

Инициированный амином полиол

Инициированный амином полиол представляет собой полиол, полученный с использованием амина в качестве инициатора и алкиленоксида, такого как пропиленоксид, этиленоксид и/или бутиленоксид.

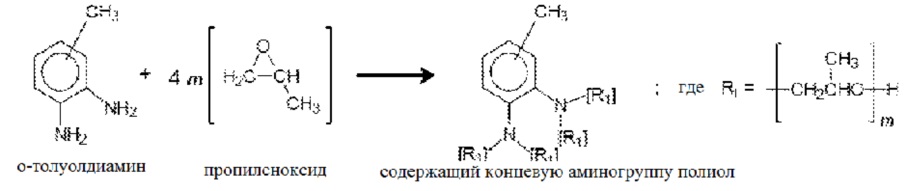

Например, инициированный амином полиол может быть получен посредством полимеризации одного или нескольких алкиленоксидов на определенном инициаторе в присутствии подходящего катализатора. В примерных вариантах реализации единственный используемый алкиленоксид представляет собой пропиленоксид, а другие алкиленоксиды, такие как этиленоксид и бутиленоксид, исключаются и/или используются в суммарном количестве, составляющем менее чем 5 мас. % по отношению к полной массе используемых алкиленоксидов. Аминный инициатор может представлять собой ароматический амин, циклоалифатический амин или сочетание ароматического амина и циклоалифатического амина. Примерные инициаторы включают толуолдиамин, фенилендиамин, диаминодифенилметан, полифенилполиметиленполиамин.

Например, инициированный амином полиол может быть получен следующим образом:

Углеводородный физический вспениватель

Физический вспениватель означает вспениватель, который не представляет собой химический вспениватель. Физический вспениватель может включать один или несколько физических вспенивателей. В частности, химические вспениватели представляют собой общеизвестные реакционноспособные вспенивающие добавки. Физические вспениватели не вступают или практически не вступают в химические реакции, когда они используются в качестве вспенивателя. Физический вспениватель может включать механизм, в котором в ячеистом материале образуются поры, и получается пена, причем указанный процесс пенообразования включать обратимую и/или эндотермическую реакцию.

В примерных вариантах реализации углеводородный физический вспениватель включает одно или несколько веществ, представляющих собой изопентан, н-пентан, циклопентан, циклогексан, н-гексан и 2-метилпентан. Например, углеводородный физический вспениватель включает по меньшей мере один циклопентан. Реагирующая с изоцианатом композиция может исключать любые вспениватели, представляющие собой фторированные углеводороды и хлорфторуглеводороды.

Изоцианатный компонент

Изоцианатный компонент включает по меньшей мере один изоцианат. Примерные изоцианаты включают ароматические, алифатические и циклоалифатические полиизоцианаты, а также имеющие изоцианатные концевые группы форполимеры, получаемые посредством использования ароматических, алифатических и/или циклоалифатических полиизоцианатов. Примерные изоцианаты включают толуолдиизоцианат (TDI) и его вариации, известные обычному специалисту в данной области техники, и дифенилметан диизоцианат (MDI) и его вариации, известные обычному специалисту в данной области техники. Могут быть использованы и другие изоцианаты, известный в технике полиуретанов, например, известные в технике для использования в жестких пенополиуретанах. Примерные имеющиеся в продаже изоцианатные продукты включают продукты PAPI™ и продукты VORANATE™, которые поставляет The Dow Chemical Company.

Изоцианатный компонент может включать многофункциональный изоцианат, имеющий изоцианатные концевые группы форполимер и/или квазифорполимер. Имеющий изоцианатные концевые группы форполимеры и квазифорполимеры (смеси форполимеров с непрореагировавшими полиизоцианатными соединениями) могут быть получены посредством реакции стехиометрического избытка полиизоцианата с полиолом, таким как полиолы, описанные выше. Например, является возможным полиол, который может представлять собой реакционноспособный компонент частично или полностью. Например, могут быть использованы способы получения форполимеров и квазифорполимеры, известные в технике, например, известные в технике для получения жестких пенополиуретанов.

Используемое количество изоцианатного компонента по отношению к реагирующему с изоцианатом компонентом в реакционной системе для получения пенополиуретана выражается как изоцианатный индекс. Например, изоцианатный индекс может составлять от 100 до 300 (например, от 100 до 200 и т.д.). Изоцианатный индекс представляет собой эквивалентное количество присутствующих изоцианатных групп (т.е. групп NCO), деленное на полное эквивалентное количество присутствующих реагирующих с изоцианатом содержащих активные атомы водорода групп (т.е. групп OH и/или аминогрупп) и умноженное на 100. Другими словами, изоцианатный индекс представляет собой приведенное в процентах соотношение присутствующих в составе изоцианатных групп и способных реагировать с изоцианатом атомов водорода. Таким образом, изоцианатный индекс выражает процентное содержание изоцианата, фактически используемого в составе, по отношению к количеству изоцианата, теоретически требуемому для реакции с количеством реагирующих с изоцианатом атомов водорода, используемых в составе.

Пенополиуретановая композиция

Характеристики отверждения образующего пенополиуретан состава имеют значение, например, по отношению к набивным приложениям, которые обычно используются для изготовления устройств. Например, корпуса холодильника, морозильника и/или посудомоечной машины могут быть изолированы посредством частичной сборки наружной оболочки и внутреннего вкладыша и удерживания оболочки и вкладыша в таком положении, что между ними образуется полость. Затем пенополиуретановый состав может быть введен в полость, где он расширяется, заполняя полость. Пенополиуретан обеспечивает теплоизоляцию и может придавать структурную прочность сборке (например, когда пеноматериал представляет собой жесткий пеноматериал).

В примерных вариантах реализации способ получения пенополиуретана может осуществляться на практике в сочетании со способами вакуумного введения (VAI), например, как описано в публикациях №№ WO 2007/058793 и/или WO 2010/046361. Например, пенообразующая реакционная смесь может быть введена в герметизированную полость формы, в которой поддерживается пониженное давление. При использовании способа VAI давление в форме уменьшается до уровня, составляющего от 300 до 950 мбар (от 30 до 95 кПа), от 400 до 900 мбар (от 40 до 90 кПа) и/или от 500 до 850 мбар (от 50 до 85 кПа), до или непосредственно после введения в форму одной или нескольких пенообразующих композиций.

Может иметь значение способ отверждения пенополиуретана. Например, в целях изготовления устройства пенообразующий состав должен быстро затвердевать, чтобы получился имеющий устойчивые размеры пеноматериал, например, таким образом, чтобы можно быть своевременно извлекать готовый корпус. Указанная характеристика обычно называется термином "время извлечения из формы" и непосредственно влияет на возможную скорость изготовления корпусов. Примерные корпуса имеют холодильник и посудомоечная машина. Кроме того, характеристики отверждения системы влияют на свойство, известное как "показатель текучести" или просто "текучесть". Пенообразующий состав будет расширяться до определенной плотности (известной как "плотность свободной пены"), если существует возможность расширения при минимальных ограничениях. Когда состав должен заполнять конструкцию корпуса, его расширение в некоторой степени ограничивается несколькими путями. Например, может потребоваться расширение пены, главным образом, в вертикальном (а не горизонтальном) направлении внутри узкой полости. В результате этого состав должен расширяться при противодействии значительного количества своего собственного веса.

Для пенообразующего состава может также потребоваться способность течения вокруг углов и во все части стенных полостей, которые определяются конструкцией корпуса. Кроме того, полость может иметь ограниченную или нулевую вентиляцию, и, таким образом, атмосфера в полости может производить дополнительное давление на расширяющийся пеноматериал. Вследствие указанных ограничений для заполнения полости может потребоваться большее количество пенообразующего состава, чем можно было бы прогнозировать только на основании плотности свободной пены. Количество пенообразующего состава, требуемого для минимального заполнения полости, может быть выражено как минимальная плотность заполнения (т.е. результат деления массы состава на объем полости). Соотношение минимальной плотности заполнения и плотности свободной пены представляет собой показатель текучести. Показатель текучести в идеальном случае составляет 1,0, но в случае составов, подходящих для практического промышленного применения, он составляет порядка 1,5. Меньший показатель текучести является предпочтительным для получения меньшей плотности пеноматериала, применяемого в устройствах.

Модификации пенообразующих составов, которые являются благоприятными для снижения k-фактора, как правило, производят неблагоприятное действие на время извлечения из формы и/или показатель текучести. Желательной является жесткий пенообразующий состав, который обеспечивает низкий k-фактор пены и который обеспечивает низкий показатель текучести и/или короткое время извлечения из формы.

Согласно примерным вариантам реализации, полиуретановая композиция исключает любые сложные полиэфирполиолы. Термин сложные полиэфирполиолы объединяет полиолы, которые образуются в реакции многофункциональной кислоты или ангидридных соединений и многофункциональных спиртов, таким образом, что в полиоле образуется сложнополиэфирная функциональная группа. Например, полиуретановый композиционный материал исключает любые алифатические сложные полиэфирполиолы и любые ароматические сложные полиэфирполиолы. Примерные сложные полиэфирполиолы обсуждаются в международных публикациях №№ WO 2010/114703, WO 2010/114695, WO 2010/111021 и WO 2012/083038.

Пенополиуретановая композиция может включать необязательные компоненты (можно использовать один или несколько таких компонентов), которые известны в технике для использования в жестких пенополиуретанах и известны в технике для использования в жестких пенополиуретанах в устройствах (бытовых и промышленных). Примерные необязательные компоненты включают огнезащитные вещества, сшивающие вещества, наполнители, пигменты, диспергирующие вещества, стабилизаторы ячеек и модификаторы вязкости. Например, необязательный компонент включает огнезащитное вещество на галогенной основе, огнезащитное вещество на негалогенной основе, сульфат бария, карбонат кальция, графит, технический углерод, диоксид титана, оксид железа, микросферы, тригидрат оксида алюминия, волластонит, подготовленные стеклянные волокна (прерывистые или непрерывные), сложнополиэфирные волокна и другие полимерные волокна.

Все части и процентные доли представлены по отношению к массе, если не указано иное условие. Все значения молекулярной массы представлены на основе среднечисленной молекулярной массы, если не указано иное условие.

Примеры

Были использованы, главным образом, следующие материал:

Полиол 1: инициированный сорбитом пропоксилированный полиол, имеющий номинальное число гидроксильных функциональных групп 6, гидроксильное число от 460 до 495 мг KOH/г и приблизительную среднечисленную молекулярную массу 700 г/моль (поставляет The Dow Chemical Company под наименованием VORANOL™ RN 482).

Полиол 2: инициированный глицерином пропоксилированный полиол, имеющий номинальное число гидроксильных функциональных групп 3, приблизительное гидроксильное число 156 мг KOH/г и приблизительную среднечисленную молекулярную массу 1000 г/моль (поставляет The Dow Chemical Company под наименованием VORANOL™ CP 1055).

Полиол 3: инициированный пропиленгликолем пропоксилированный полиол, имеющий номинальное число гидроксильных функциональных групп 2, гидроксильное число от 106 до 114 мг KOH/г и приблизительную среднечисленную молекулярную массу 1000 г/моль (поставляет The Dow Chemical Company под наименованием VORANOL™ 1010L).

Полиол 4: инициированный толуолдиамином пропоксилированный полиол, который представляет собой содержащий концевую аминогруппу полиол, имеющий номинальное число гидроксильных функциональных групп 4 и приблизительное гидроксильное число 430 мг KOH/г (поставляет The Dow Chemical Company под наименованием TERCAROL™ 5903).

Новолачный PO-полиол: инициированный ароматической смолой пропиленоксидный полиол, имеющий приблизительное среднее число гидроксильных функциональных групп 3,4, приблизительное гидроксильное число 252 мг KOH/г и приблизительную вязкость 6500 сСт при 50°C. Полиол синтезируют посредством реакции твердой фенольной новолачной смолы-инициатора с чистым пропиленоксидом. Фенольная новолачная смола-инициатор имеет гидроксильное число от 531 мг KOH/г до 551 мг KOH/г, приблизительное содержание фенола 3000 частей на миллион, приблизительное содержание воды 2000 частей на миллион, и поставляется от The Dow Chemical Company. Синтез осуществляют в реакторе из нержавеющей стали объемом 20 л. В частности, приблизительно 6445 г фенольной новолачной смолы-инициатора добавляют в реактор, содержащий приблизительно 30,5 г раствора 45% KOH в воде. После вакуумной стадии при 125°C в реактор постепенно вводят 6810 г пропиленоксида в течение периода, составляющего приблизительно 11 часов. После этого реакция может продолжаться в течение периода, составляющего приблизительно 5 часов, прежде чем KOH нейтрализуют посредством добавления стехиометрического количества уксусной кислоты.

Новолачный PO-EO-полиол: инициированный ароматической смолой пропиленоксид-этиленоксидный полиол, имеющий приблизительное среднее число гидроксильных функциональных групп 3,4, гидроксильное число от 189 мг KOH/г до 203 мг KOH/г и вязкость от 7000 сСт до 10000 сСт при 25°C (поставляет The Dow Chemical Company под наименованием полиол IP 585).

Сложный полиэфир 1: ароматический сложный полиэфирполиол (поставляет The Dow Chemical Company под наименованием сложный полиэфирполиол IP 9006).

Модифицированный сложный полиэфир 1: ароматический сложный полиэфирполиол IP 9006, модифицированный макромолекулами простого глицидилового эфира, который может выступать как агент, улучшающий совместимость углеводородного вспенивателя, аналогичный тому, что обсуждается в заявке PCT № PCT/US 14/056699.

Сложный полиэфир 2: сложный полиэфирполиол, предназначенный для жестких пеноматериалов, имеющий номинальное число гидроксильных функциональных групп 2,0, гидроксильное число 240 мг KOH/г, среднюю молекулярную массу 470 г/моль и вязкость 3250 МПа∙с (поставляет Stepan под наименованием STEPANPOL® PS-2352).

Поверхностно-активное вещество: кремнийорганическое поверхностно-активное вещество на основе полисилоксанового полимера (поставляет Evonik под наименованием Tegostab®). Другие примерные кремнийорганические поверхностно-активные вещества поставляются от Momentive.

Катализаторы: составляющие в сумме 3,0 мас. % по отношению к полной массе реагирующего с изоцианатом состава катализаторы включают 0,6 мас. % катализатора 1 (третичный аминный катализатор, поставляется под наименованием Dabco® TMR-30 от Air Products), 0,1 мас. % катализатора 2 (катализатор, который представляет собой раствор ацетата калия в диэтиленгликоле и поставляется под наименованием Dabco® K2097 от Air Products), 1,2 мас. % катализатора 3 - PMDETA (третичный аминный катализатор, поставляется под наименованием Polycat® 5 от Air Products) и 1,1 мас. % катализатора 4 -DMCHA (третичный аминный катализатор, поставляется под наименованием Polycat® 8 от Air Products).

Составы реагирующего с изоцианатом компонента

Реагирующие с изоцианатом составы в рабочем примере 1 и сравнительных примерах A-D в каждом случае смешаны согласно составам, приведенным ниже в таблице 1.

Таблица 1

|

Каждый из составов в рабочем примере 1 и сравнительных примерах A-D оценивали на совместимость с циклопентаном. В частности, каждый из составов отдельно смешивали с 16 мас. ч. (в расчете на 100 мас. ч. реагирующих с изоцианатом составов), 18 мас. ч. и 20 мас. ч. циклопентана. Указанные составы, смешанные с циклопентаном, выдерживали в лабораторной колбе объемом 250 мл в течение одной недели (7 суток) в комнатных условиях (т.е. при температуре, составляющей приблизительно 20°C, и атмосферном давлении, составляющем приблизительно 1 атм.), и внешний вид каждого состава визуально наблюдали невооруженным глазом. В таблице 1 прозрачный означает, что состав оставался практически прозрачным, аналогично составу непосредственно после смешивания с циклопентаном. Мутный означает, что состав приобретал белый цвет, но без наблюдаемого состояния фазового разделения. Фазовое разделение означает, что состав приобретал внешний вид разделенных фаз, где считается, что циклопентан и, возможно, другие компоненты осаждались из жидкого раствора, который содержал, главным образом, полиол. Состояния прозрачный и мутный рассматриваются как устойчивые при хранении составы, причем прозрачный является предпочтительным. Состояние фазового разделения рассматривается как неустойчивый при хранении состав.

Что касается таблицы 1, следует отметить, что рабочий пример 1 демонстрирует повышенную устойчивость при хранении в случае 16 мас. ч. циклопентана в сопоставлении со сравнительными примерами A, B, и D. Кроме того, рабочий пример 1 демонстрирует повышенную устойчивость при хранении в случае 18 мас. ч. циклопентана в сопоставлении со всеми сравнительными примерами A-D. В случае 20 мас. ч. циклопентана рабочий пример 1 и сравнительные примеры A-D демонстрируют внешний вид разделенных фаз. Таким образом, рабочий пример 1 обеспечивает возможность добавления по меньшей мере 18 мас. ч. циклопентана и при этом обеспечивает устойчивость при хранении (согласно определению в настоящем документе), в то время как сравнительные примеры A-D не обеспечивают такую устойчивость при хранении.

Пеноматериалы

Образцы жесткого пеноматериала на основе полиуретана получали, используя реагирующие с изоцианатом составы рабочего примера 1 и сравнительных примеров B, C и D, причем в каждом случае смесь содержала 16 мас. ч. циклопентана, и изоцианатный состав, которая состоял из VORANATE™ M220 (полимерный дифенилметандиизоцианат, сокращенно называемый PMDI и поставляемый от The Dow Chemical Company). В частности, образцы пеноматериала получали, используя инжекционные устройства высокого давления и дозирующее оборудование от Afros-Cannon. Полученные полиолы и вспениватель предварительно перемешивали, используя 100 мас. ч. реагирующего с изоцианатом компонента и 16 мас. ч. циклопентана. Каждую состав, содержащий полиол, вспениватель и изоцианатный компонент, пропускали через инжекционное устройство высокого давления, причем смесь использовали при температуре 20±2°C и давлении 150±20 бар (15000±2000 кПа). Давление в форме составляло приблизительно 1 атм. Изоцианатный индекс составлял от 115 до 117 для всех полученных образцов пеноматериалов.

Таблица 2

|

Образцы пеноматериалов оценивали в отношении таких свойств, как реакционная способность, текучесть, распределение плотности, прочность при сжатии, удельная теплопроводность и извлечение из формы. Указанные свойства определяли согласно следующим протоколам:

(1) Реакционная способность и плотность свободной пены (FRD): самопроизвольное пенообразование осуществляли, чтобы измерить реакционную способность состава и плотность свободной пены. В процессе пенообразования регистрировали продолжительность перехода в сметанообразную массу, продолжительность гелеобразования и продолжительность отверждения до отлипа. FRD измеряли через 24 часа после вспенивания. Продолжительность перехода в сметанообразную массу определяли как время, требуемое для появления мелких пузырьков на поверхности реагирующей смеси образца. Продолжительность гелеобразования определяли как время, требуемое для появления "струн" липкого материала при удалении шпателя после касания поверхности образца. FRD измеряли согласно стандарту ASTM D-1622.

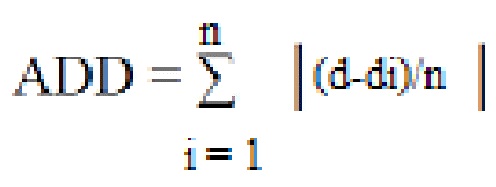

(2) Физические свойства пены: физические свойства пены оценивали, используя форму Бретта, имеющую стандартные размеры 200×20×5 кубических сантиметров (см3), заполняемую под углом 45° и немедленно поднимаемую в вертикальное положение. Форму выдерживали при 45°C. Определяли минимальную плотность заполнения (MFD), которая зависит от давления внутри формы, и получали панель с превышением упаковки (OP), составляющим 15%. Превышение упаковки определяли как плотность формованного изделия (MD), деленную на MFD. MD вычисляли по массе панели в форме Бретта, деленной на ее объем (в данном случае 20 литров). Текучесть системы измеряли посредством показателя текучести (FI; FI = MFD/FRD). Среднее отклонение плотности (ADD) вычисляли на основе плотности образцов, вырезанных вдоль панели Бретта согласно схеме, представленной ниже в таблице 3.

Таблица 3

|

В частности, ADD вычисляли согласно следующей формуле (1):

Формула (1)

Формула (1)

в которой n = число образцов; d = средняя плотность; di = плотность образца под номером i.

Образцы для измерения прочности при сжатии (CS) и ADD получали из имеющих равные размеры образцов, разрезанных по длине панели Бретта, как представлено в таблице 3. CS измеряли согласно стандарту ISO 844 для 5 образцов вдоль панели Бретта. Отмечено, что все образцы CS были измерены с отклонением 10%.

Значение Λ (удельная теплопроводность) в форме Бретта измеряли согласно стандарту ISO 12939-01/DIN 52612, используя устройство LaserComp© Fox 200 при средней температуре 10,0°C. В частности, значение Λ в форме Бретта измеряли как количество тепла, которое проходило через пену, в зависимости от массы, длины, времени и температуры.

Расширение после извлечения из формы определяли с использованием крупногабаритной (Jumbo) формы (70×40×10 см3), поддерживаемую при 45°C. Крупногабаритные панели, полученные с коэффициентом превышения упаковки (OP) на уровне 15%, извлекали из формы через 6 минут плюс 2 минуты времени отверждения. Последующее расширение пены измеряли через 24 часа после извлечения из формы.

Что касается образцов пеноматериалов в рабочем примере 2 и сравнительных примерах E-G, видно, что имеет место значительное улучшение по отношению к расширению после извлечения из формы, когда новолачный PO-полиол используется в полиольном составе (т.е. в реагирующем с изоцианатом компоненте), в то время как общие свойства пены и пенообразования являются аналогичными свойствам в сравнительных примерах E-G. Например, в рабочем примере 2 наблюдается улучшение в отношении расширения после извлечения из формы, и при этом проявляется хорошее значение Λ, т.е. удельной теплопроводности в форме Бретта, что приводит к хорошей теплоизоляции.