Результат интеллектуальной деятельности: Способ получения покрытий с интерметаллидной структурой

Вид РИД

Изобретение

Изобретение относится к способу получения износостойкого покрытия на деталях и может найти применение в изделиях судостроения, авиационной промышленности, теплоэнергетического машиностроения, металлургии. Способ включает в себя совместное использование технологий, а именно холодное газодинамическое напыление (ХГН), обеспечивающее нанесение слоя с заданным химическим составом и толщиной и лазерную обработку нанесенного слоя для формирования интерметаллидного покрытия с требуемой структурой, а также повышения адгезионной прочности.

Известен способ получения интерметаллидного сплава системы титан-алюминий, включающий уплотнение композиционного порошка, содержащего алюминий и титан, путем компактирования до плотности 93-97%, нагрев под давлением до 630-650°С и выдержку при этой температуре в течение времени, соответствующего образованию интерметаллидного соединения и составляющего 0,5-1,5 ч. В качестве композиционного порошка используют частицы титана, покрытые алюминием, при содержании алюминия в количестве 50-63 мас. % и титана в количестве 37-50 мас. %. Данный способ позволяет получать любой интерметаллидный сплав системы титан-алюминий в зависимости от соотношения компонентов исходной порошковой смеси (патент RU 2038192, МПК6 B22F 3/14, С22 1/04).

Известен способ получения интерметаллидного сплава на основе системы алюминий-титан, включающий предварительную механическую активацию порошка алюминия в количестве 25 мас. % и порошка титана в количестве 75 мас. %. Полученную смесь уплотняют, помещают в вакуум и осуществляют ее нагрев высокочастотным электромагнитным полем до температуры 1200-1400°С и последующую выдержку. Обеспечивается получение монофазного интерметаллидного сплава заданного состава с однородным распределением структурных составляющих (патент RU 2561952, B22F 3/23, С22С 14/00, 2015).

Известен способ получения интерметаллидного композиционного материала с возможностью получения разнообразных сложных форм и регулирования состава, по которому металлическую фольгу разных металлов (например, 100 слоев титановой фольги и 100 слоев никелевой фольги) укладывают в чередующемся порядке и полученную слоистую заготовку подвергают прессованию при высокой или низкой температуре с последующим диффузионным отжигом при 950°С в течение 8 часов (Заявка JP №1031938).

Известен способ получения композиционного материала, включающий сборку пакета, состоящего из слоев, выполненных в виде фольги из одного или более металлов, выбранных из группы Ti, Ni, V, Fe или их сплавов, и последующее прессование пакета при температуре и давлении, необходимых для получения интерметаллидного соединения, отличающийся тем, что на верхнюю и нижнюю сторону каждого слоя фольги предварительно наносят покрытие из порошка Аl или его сплава методом холодного газодинамического напыления (патент RU 2394665 С1).

Прототипом является способ получения композиционного материала с интерметаллидной матрицей, включающий сборку в пакет чередующихся слоев фольги первого металла, такого как Ti, Ni, V, Fe, и фольги второго металла, такого как алюминий и его сплавы, способного образовывать с первым металлом интерметаллидное соединение, с последующим прессованием полученной исходной заготовки в механическом прессе при определенных температуре и давлении в течение времени не менее 10 часов, в результате чего второй металл (алюминий) полностью реагирует с первым и становится зоной интерметаллидного соединения, а итоговый материал представляет собой монолитный материал, в котором зоны первого металла (например, титана) чередуются с интерметаллидными зонами (алюминидом титана) (Патент США №6357332).

Недостатком этого способа является сложность и длительность, необходимая для полного проведения твердофазной диффузии исходных материалов, в результате чего стоимость такого материала высока, а технологический процесс довольно длительный. При формировании материала таким способом возможно очаговое схватывание по границе раздела слоев, что характеризует резкое снижение свойств конечного продукта. Также существует возможность окисления титановой фольги и, как следствие, получения дефектного материала.

В основу настоящего изобретения положена задача создания способа получения интерметаллидного покрытия с заданным химическим и фазовым составом на поверхностях изделий, работающих при высоких температурах и повышенном износе.

Техническим результатом изобретения является получение интерметаллидного покрытия с высокой адгезионной прочностью и управляемой структурой, реализуемой за счет комплексной технологии, интегрирующей преимущества холодного газодинамического напыления (ХГН), обеспечивающее нанесение слоя с заданным химическим составом и толщиной, и лазерной обработки для формирования интерметаллидного покрытия.

Технический результат достигается тем, что в способе получения покрытий с интерметаллидной структурой, осуществляется послойное нанесение компонентов методом ХГН для этого производят напыление двух или более числа слоев, при этом один слой состоит из одного металла интерметаллической композиции, а второй слой из - другого металла выбранной интерметаллидной композиции, при этом за счет вариации скорости и шага сканирования толщина каждого из слоев формируется такой, что в любом поперечном сечении указанных двух слоев покрытия химический состав соответствует стехиометрическому составу создаваемого интерметаллического соединения, после чего производится локальное расплавление покрытия сканирующим лазерным лучом, за счет чего после затвердевания формируется интерметаллическое покрытие заданного химического состава.

Способ получения интерметаллидного покрытия осуществляется следующим образом.

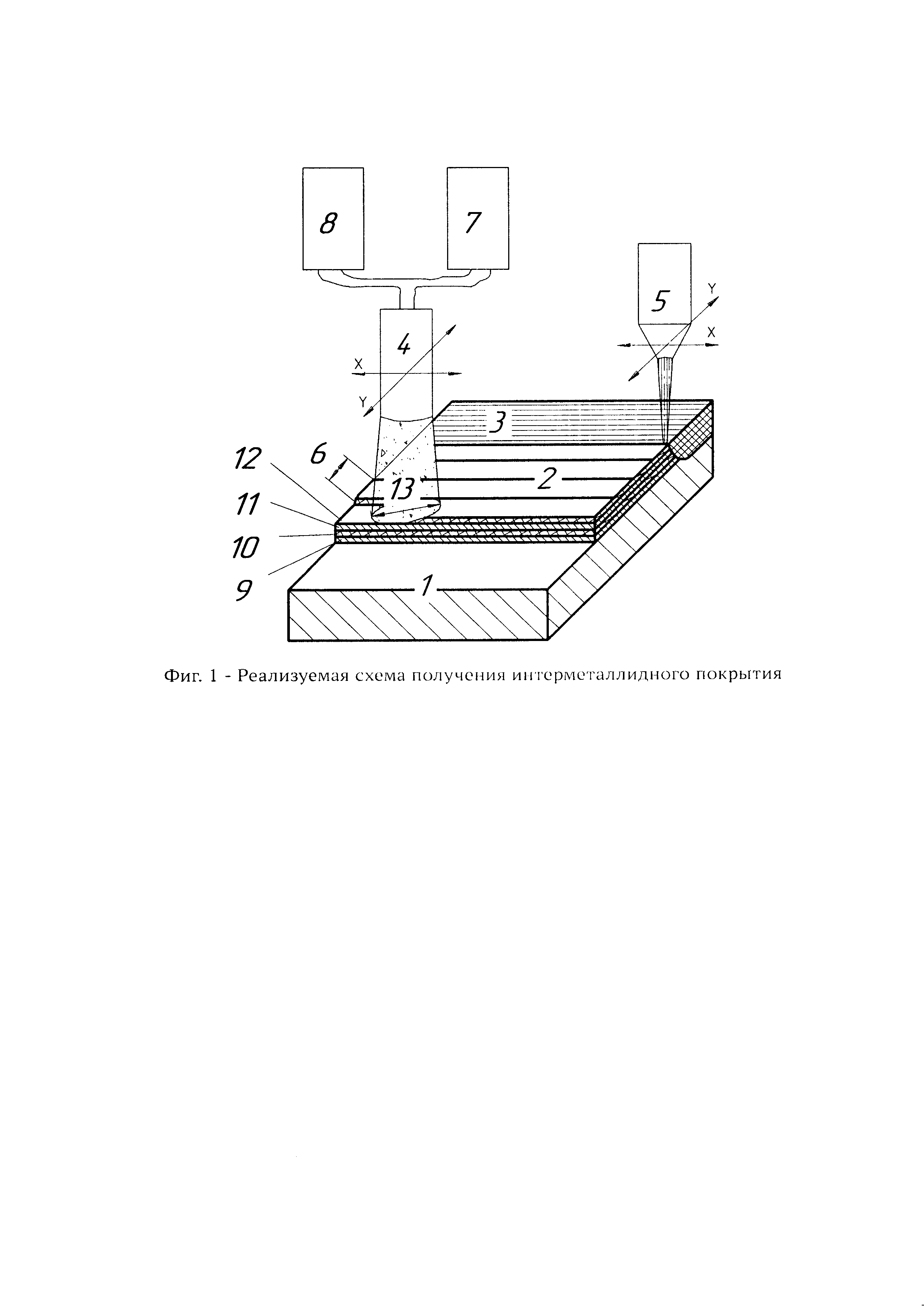

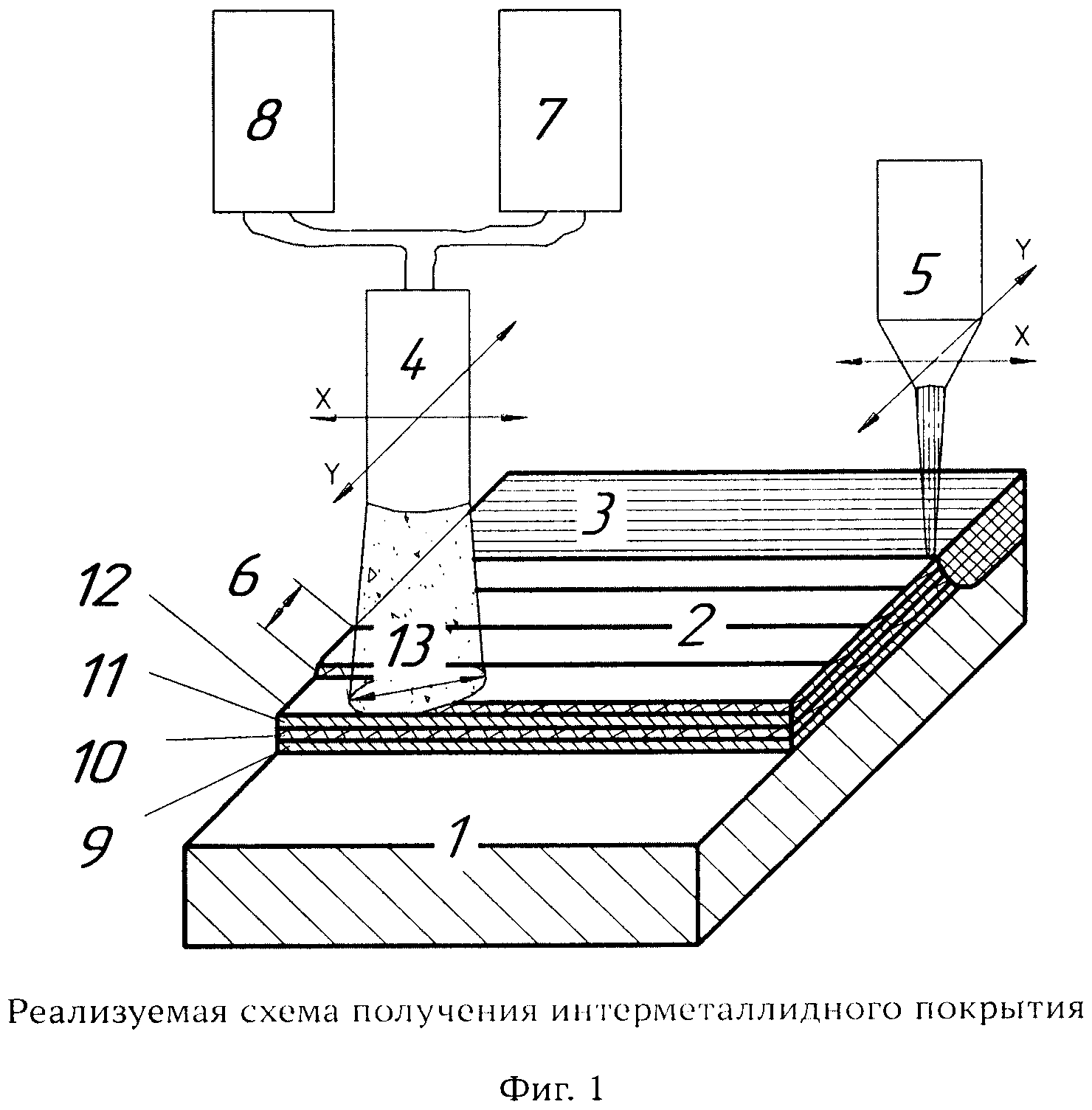

Подвергаемую наплавке поверхность (1нафиг. 1) очищают, промывают и подвергают струйно-абразивной обработке для придания шероховатости, обеспечивающей высокую адгезию с покрытием напыляемым методом ХДН. Согласно методу ХГН частицы материала покрытия ускоряют посредством их введения в распылительное сопло с газом в направлении к поверхности с формируемым покрытием. В данном случае метод ХГН (4 на фиг. 1) наносится многослойное покрытие (2 на фиг. 1). Для этого используется система с двумя дозаторами, в дозатор 1 помещается порошок компоненты 1, (металл IV - VI группы и/или Аl и/или Ni и/или Fe и/или Sn и/или Сr и/или Со и/или Сr и/или Zn и/или Mg и/или Мn и/или их соединения) (7 на фиг. 1), а в дозатор 2 порошок компоненты 2 (металл IV - VI группы и/или Аl и/или Ni и/или Fe и/или Sn и/или Сr и/или Со и/или Сu и/или Zn и/или Mg и/или Мn и/или их соединения) (поз.8), и производится напыление многослойного покрытия, причем, толщина и количество слоев (9-12 на фиг. 1) подбирается таким образом, чтоб обеспечить заданный шихтовый состав покрытия. Для создания трехкомпонентного интерметаллического соединения используется покрытие, содержащее как минимум три слоя различного состава из требуемых компонент, четырехкомпонентного, соответственно четыре слоя, пятикомпонентного, соответственно пять слоев. Скорость потока может составлять от 350 м/с до 900 м/с, например для мягких металлов, таких как, Al, Zn, Сu скорость составляет от 350 м/с до 500 м/с, а для твердых, таких как, Mo, W скорость составляет от 750 м/с до 900 м/с. Наносимые попеременно слои состоят преимущественно из алюминия, титана, никеля, хрома, кобальта, железа и/или их сплавов (основные элементы, входящие в состав жаропрочных сплавов) и их соотношение и толщина выбирается в зависимости от того какое интерметаллидное соединение требуется получить. В зависимости от состава напыляемого порошка, варьируя скоростью и шагом сканирования, возможно получать слои толщиной от нескольких микрон до нескольких миллиметров. Поэтому в процессе нанесения покрытия строго контролируется толщина каждого слоя покрытия, посредством управления скоростью сканирования (перемещения вдоль оси X, может составлять от 3 мм/с до 200 мм/с, причем с увеличением скорости, получаемая толщина слоя снижается), и шагом сканирования (7 на фиг. 1), (перемещение вдоль оси Y составляет от 0,1 до 1,0 диаметра пятна напыления (13 на фиг. 1), что также влияет на толщину слоя, причем увеличение нахлеста увеличивает толщину покрытия).

После нанесения покрытия методом ХГН производится его обработка лазерным лучом. В результате воздействия лазерного луча (5 на фиг. 1) происходит мгновенное расплавление обрабатываемой поверхности, образуя, таким образом, микроскопическую ванну жидкого расплава, содержащего компоненты покрытия и подложки. После смещения лазерного луча жидкий металл моментально затвердевает, высокая скорость охлаждения способствует образованию интерметаллидной фазы. Таким образом, в результате методичного сканирования поверхности подложки лазерным лучом с заданной скоростью сканирования (перемещения вдоль оси X, может составлять от 1 мм/с до 20 мм/с) и шагом сканирования (перемещение вдоль оси Y составляет от от  до 1 диаметра пятна напыления), формируется слой заданного фазового состава (3 на фиг. 1). Режим обработки зависит от состава покрытия и его толщины, для это осуществляется варьирование мощностью лазерного луча, его диаметром, скоростью продольного перемещения, шагом сканирования.

до 1 диаметра пятна напыления), формируется слой заданного фазового состава (3 на фиг. 1). Режим обработки зависит от состава покрытия и его толщины, для это осуществляется варьирование мощностью лазерного луча, его диаметром, скоростью продольного перемещения, шагом сканирования.

Важным фактором является выбор оптимальных режимов обработки покрытий лазером в зависимости от их состава и толщины, в результате обработки должно осуществляться быстрое переплавление нижнего слоя покрытия и подложки, что обеспечивает высокие адгезионные свойства покрытия. Низкая скорость перемещения луча приводит к значительному перегреву как обрабатываемого участка, приводящего к закипанию и испарению металла, так и к перегреву подложки, что приводит к деградации структуры покрытия и непосредственно материала подложки. Высокая скорость перемещения луча напротив снижает вероятность расплавления покрытия и подложки, что делает невозможным образование интерметаллидных соединений.

Способ получения интерметаллидного покрытия осуществляется следующим образом.

ПРИМЕР 1. Получение интерметаллидного покрытия Ni3Al.

Для нанесения покрытия используются два дозатора. В дозатор 1 (7 на фиг. 1) помещают порошок алюминия марки ПА-ВЧ, а в дозатор 2 (8 на фиг. 1) порошок никеля марки ПН. Материал подложки Ст-3 (1 на фиг. 1). В начале методом ХГН (4 на фиг. 1) напыляется слой алюминия толщиной 50 мкм (9 на фиг. 1) при скорости потока 500 м/с, скорости сканирования 10 мм/с, шаг сканирования (между дорожками) 2,5 мм/с, расход порошка 0,8 г/с, потом слой никеля толщиной 100 мкм (10 на фиг. 1) при скорости потока 650 м/с.скорости сканирования 15 мм/с, шаг между дорожками 2,5 мм/с (шаг сканирования 6 на фиг. 1), расход порошка 0,7 г/с. Далее весь процесс повторяется до получения общей толщины 600 мкм. В результате послойного напыления методом ХГН получается шихтовый состав покрытия (2 на фиг. 1) Ni-Al (87:13 масс. %). После нанесения покрытия методом ХГН производят обработку лазером (5 на фиг. 1). Мощность лазера 300 Вт, с диаметром пучка 300 мкм и длиной волны 1070 нм, скорость сканирования 16 мм/с, шаг сканирования 250 мкм. В результате совместных операций формируется покрытие с интерметаллидной структурой Ni3Аl (3 на фиг. 1).

ПРИМЕР 2. Получение интерметаллидного покрытия NiTi.

Для нанесения покрытия используются два дозатора. В дозатор 1 (3 на фиг. 1) помещают порошок титана марки ПТОМ-1, а в дозатор 2 (8 на фиг. 1) порошок никеля марки ПН. Материал подложки Ст-3 (1 на фиг. 1). В начале методом ХГД (4 на фиг. 1) напыляется слой титана толщиной 100 мкм (9 на фиг. 1) при скорости потока 610 м/с, скорости сканирования 10 мм/с, шаг дорожками 2,5 мм/с (шаг сканирования 6 на фиг. 1), расход порошка 0,8 г/с, потом слой никеля толщиной 60 мкм (10 на фиг. 1) при скорости потока 650 м/с. скорости сканирования 15 мм/с, шаг между дорожками 2,5 мм/с, расход порошка 0,7 г/с.Далее весь процесс повторяется до получения общей толщины 640 мкм. В результате послойного напыления методом ХГН получается шихтовый состав покрытия (2 на фиг. 1) Ni-Ti (55:45 масс. %). После нанесения покрытия методом ХГН производят обработку лазером. Мощность лазера 300 Вт, с диаметром пучка 300 мкм и длиной волны 1070 нм, скорость сканирования 16 мм/с, шаг сканирования 250 мкм. В результате совместных операций формируется покрытие с интерметаллидной структурой NiTi (3 на фиг. 1).