Результат интеллектуальной деятельности: ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору окисления для дизельного двигателя, его использованию и к способу его изготовления. Изобретение также относится к способам, относящимся к катализатору окисления. Кроме того, изобретением обеспечивается выхлопная система, включающая катализатор окисления, и изобретение относится к транспортному средству, включающему такой катализатор окисления или такую выхлопную систему.

УРОВЕНЬ ТЕХНИКИ

В дизельных двигателях (также именуемых двигателями внутреннего сгорания с воспламенением от сжатия) образуется выхлопной газ, который, как правило, содержит, по меньшей мере, четыре класса загрязняющих примесей, запрещенных в законодательном порядке межправительственными организациями по всему миру: монооксид углерода (СО), несгоревшие углеводороды (НСs), оксиды азота (NOх) и твердые частицы (рarticulate matter - PM).

Для воздействия на монооксид углерода (СО) и углеводороды (НСs), в том числе летучую органическую фракцию (volatile organic fraction - VOF) твердых частиц (РМ) в выхлопных газах, образующихся в дизельных двигателях, уже используют катализаторы окисления, содержащие металлы платиновой группы (platinum group metals - PGMs). Такие катализаторы способствуют обработке монооксида углерода (СО) путем его окисления до диоксида углерода (СО2) и обработке углеводородов (НСs) путем их окисления до воды (Н2О) и диоксида углерода (СО2). Некоторые металлы платиновой группы, в частности, будучи нанесенными на тугоплавкий оксид, также могут ускорять окисление оксида азота (II) (NO) до диоксида азота (NO2).

Поскольку стандарты допустимых выбросов загрязняющих веществ дизельными двигателями, особенно автомобильными двигателями, становятся все более жесткими, имеется потребность в усовершенствованных выхлопных системах, способных отвечать требованиям этих стандартов и являющихся при этом рентабельными. Было бы желательно обеспечение катализатора окисления, обладающего превосходной активностью в отношении СО и HCs, который был бы устойчив к отравлению серой, присутствующей в дизельном топливе. Важно, что катализатор окисления функционирует во взаимодействии с другими устройствами снижения токсичности выхлопа, в частности, является частью выхлопной системы, предназначенными для максимального уменьшения общего количества загрязняющих примесей, образующихся в дизельном двигателе.

Металлы платиновой группы (PGMs) являются дорогими металлами. Производители катализаторов стараются достичь максимальной эффективности любого PGM, входящего в катализатор окисления, чтобы уменьшить материальные затраты. Также важен способ изготовления катализатора окисления, так как с каждой стадией нанесения покрытия на носитель и последующими стадиями сушки и обжига связаны определенные производственные затраты.

В документе WO 2007/077462 этих же авторов, опубликованном ранее, описана выхлопная система для двигателя внутреннего сгорания, работающего на бедных смесях, включающая катализатор, предназначенный для окисления монооксида углерода (СО) и углеводородов (НСs), каковой катализатор включает первую зону покрытия, включающую, по меньшей мере, один PGM, при этом, первая зона покрытия ограничивается на верхнем по потоку конце входным концом монолитного носителя и на нижнем по потоку конце - точкой, расположенной менее, чем на половине расстояния вдоль длины монолитного носителя, измеренного от входного конца; вторую зону покрытия, включающую, по меньшей мере, один PGM, при этом, вторая зона покрытия охватывает точку, расположенную на половине расстояния вдоль длины монолитного носителя, измеренного от входного конца; третью зону покрытия, включающую, по меньшей мере, один PGM, при этом, третья зона покрытия ограничивается на нижнем по потоку конце выходным концом монолитного носителя и на верхнем по потоку конце - точкой, расположенной, самое большее, на трех четвертях расстояния вдоль длины монолитного носителя от его входного конца, при этом, и заполнение PGM первой зоны покрытия, и заполнение PGM третьей зоны покрытия больше, чем заполнение PGM второй зоны покрытия, и при этом, в первой зоне покрытия заполнение покрытием меньше, чем заполнение покрытием в третьей зоне покрытия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторами изобретения предлагается катализатор окисления, имеющий такую структуру, что он может быть изготовлен рентабельным способом, и которая обеспечивает максимальную эффективность являющихся его компонентами PGMs. Этот катализатор окисления обладает превосходной активностью в отношении окисления СО и НС и устойчив к присутствию в дизельном топливе серы и ее оксидов. Этот катализатор окисления также обладает достаточной активностью в отношении окисления оксида азота (II) (NO) до диоксида азота (NO2).

Изобретением обеспечивается катализатор окисления, предназначенный для обработки выхлопных газов дизельного двигателя, при этом, катализатор окисления включает:

носитель;

первую область покрытия, размещенной или нанесенной на носитель, при этом, первая область покрытия включает первый металл платиновой группы (PGM) и первый материал - подложка;

вторую область покрытия, смежную с первой областью покрытия, при этом, вторая область покрытия включает второй металл платиновой группы (PGM) и второй материал - подложка;

третью область покрытия, размещенную или нанесенную на носитель, при этом, третья область покрытия включает третий металл платиновой группы (PGM) и третий материал - подложка; и при этом:

либо (i) третья область покрытия смежна со второй областью покрытия;

либо (ii) вторая область покрытия размещена или нанесена на третью область покрытия.

Когда вторая и третья области покрытия расположены, как описано в (i) или (ii), выхлопные газы, поступающие на катализатор окисления, сначала вступают в контакт со второй областью покрытия, а затем - третьей областью покрытия. Такая структура катализатора окисления настоящего изобретения может быть использована для обеспечения надлежащей устойчивости к отравлению серой, присутствующей в дизельном топлива, и для оптимизации окисления оксида азота (II) (NO) до диоксида азота (NO2). В частности, может сохраняться окислительная активность катализатора в отношении HCs даже после того, как произошло некоторое сульфатирование.

Изобретением также обеспечивается выхлопная система для дизельного двигателя. Эта выхлопная система включает катализатор окисления настоящего изобретения и устройство снижения токсичности выхлопа.

Окисление оксида азота (II) (NO) до диоксида азота (NO2) катализатором окисления может быть важным с точки зрения удаления загрязняющих примесей выхлопной системой в целом. Соотношение NO2 к NО в выхлопных газах может оказывать влияние на активную или пассивную регенерацию устройства снижения токсичности выхлопа, которое включает фильтрующий носитель (фильтр твердых частиц (diesel particulate filter - DPF), катализируемый сажевый фильтр (catalyzed soot filter - CSF), фильтр селективного каталитического восстановления (selective catalytic reduction filter - SCRF™)). NO2, присутствующий в выхлопных газах, может способствовать окислению твердых частиц (РМ), собранных на фильтрующем носителе расположенного ниже по потоку устройства снижения токсичности выхлопа. Катализатор окисления настоящего изобретения особенно хорошо подходит для использования при активной регенерации устройства снижения токсичности выхлопа, включающего фильтрующий носитель.

Содержание NO2 в выхлопном газе также может оказывать влияние на функционирование устройства снижения токсичности выхлопа, находящегося по потоку ниже катализатора окисления. Катализаторы селективного каталитического восстановления (selective catalytic reduction - SCR) и катализаторы фильтра селективного каталитического восстановления (SCRF™), предназначенные для обработки NOx (например, NO2+NO), часто нуждаются в том, чтобы отношение NO2 к NO в поступающем газе соответствовало некоторому конкретному диапазону, в котором обеспечивается оптимальная каталитическая активность. Оптимальная доля NO2 в NOx, обычно, зависит от типа композиции, используемой в катализаторах SCR или SCRF™. Катализатор окисления настоящего изобретения может быть использован с катализатором SCR или SCRF™, в частности, с катализатором SCR или SCRF™, содержащим обогащенный медью цеолит.

Кроме того, настоящее изобретение относится к транспортному средству. Такое транспортное средство включает дизельный двигатель и либо катализатор окисления настоящего изобретения, либо выхлопную систему настоящего изобретения.

Кроме того, изобретением обеспечиваются способы изготовления катализатора окисления настоящего изобретения.

В первом аспекте способ изготовления катализатора окисления включает:

(i) нанесение на носитель первого покрытия на длине L1, при этом, носитель имеет осевую длину L, и L1 меньше или равна осевой длине L (например, L1≤L); затем

(ii) нанесение на носитель второго покрытия на длине L2, при этом, L2 меньше или равна осевой длине L (например, L2≤L);

(iii) сушка первого покрытия и второго покрытия на носителе;

(iv) пропитка, по меньшей мере, одного из: первого покрытия и второго покрытия - металлом платиновой группы на длине L3, при этом, L3 меньше осевой длины L (например, L3<L); и

(v) обжиг носителя, на который нанесено первое покрытие и второе покрытие, которые пропитаны металлом платиновой группы.

Во втором аспекте способ изготовления катализатора окисления включает:

(i) нанесение на носитель от первого конца первого покрытия на длине L1, при этом, носитель имеет осевую длину L, и L1 меньше осевой длины L (например, L1<L); затем

(ii) нанесение на носитель от второго конца второго покрытия на длине L2, при этом, L2 больше, чем разность между L и L1 (например, L2>L-L1); и

(iii) обжиг носителя с покрытием из первого покрытия и второго покрытия.

Другой аспект изобретения относится к способу обработки выхлопных газов дизельного двигателя. Этот способ включает приведение выхлопного газа в контакт с катализатором окисления настоящего изобретения. Способ обработки выхлопных газов дизельного двигателя представляет собой способ обработки (например, окисления) монооксида углерода (СО) и углеводородов (HCs), присутствующих в выхлопных газах дизельного двигателя, например, путем окисления монооксида углерода (СО), углеводородов (HCs) и оксида азота (II) (NO). Обычно, обработанные выхлопные газы затем направляются в устройство снижения токсичности выхлопа (т.е., расположенное ниже по потоку устройство снижения токсичности выхлопа). Этот аспект изобретения также относится к использованию катализатора окисления настоящего изобретения для обработки выхлопных газов дизельного двигателя, не обязательно, в сочетании с использованием устройства снижения токсичности выхлопа.

Изобретением также обеспечивается способ регулирования содержания оксидов азота (NOx) в выхлопных газах дизельного двигателя в соответствии с потребностями устройства снижения токсичности выхлопа, каковой способ включает: (а) регулирование содержания NOx в выхлопных газах путем приведения выхлопных газов в контакт с катализатором окисления настоящего изобретения с получением обработанных выхлопных газов; и (b) пропускание обработанных выхлопных газов через устройство снижения токсичности выхлопа. Этот аспект изобретения также относится к использованию катализатора окисления настоящего изобретения для регулирования содержания оксидов азота (NOx) в выхлопных газах дизельного двигателя в соответствии с потребностями устройства снижения токсичности выхлопа (т.е., расположенного ниже по потоку устройства снижения токсичности выхлопа).

Другой аспект изобретения относится к использованию катализатора окисления настоящего изобретения при регенерации устройства снижения токсичности выхлопа, включающего фильтрующий носитель. Катализатор окисления может быть использован для активной или пассивной регенерации устройства снижения токсичности выхлопа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

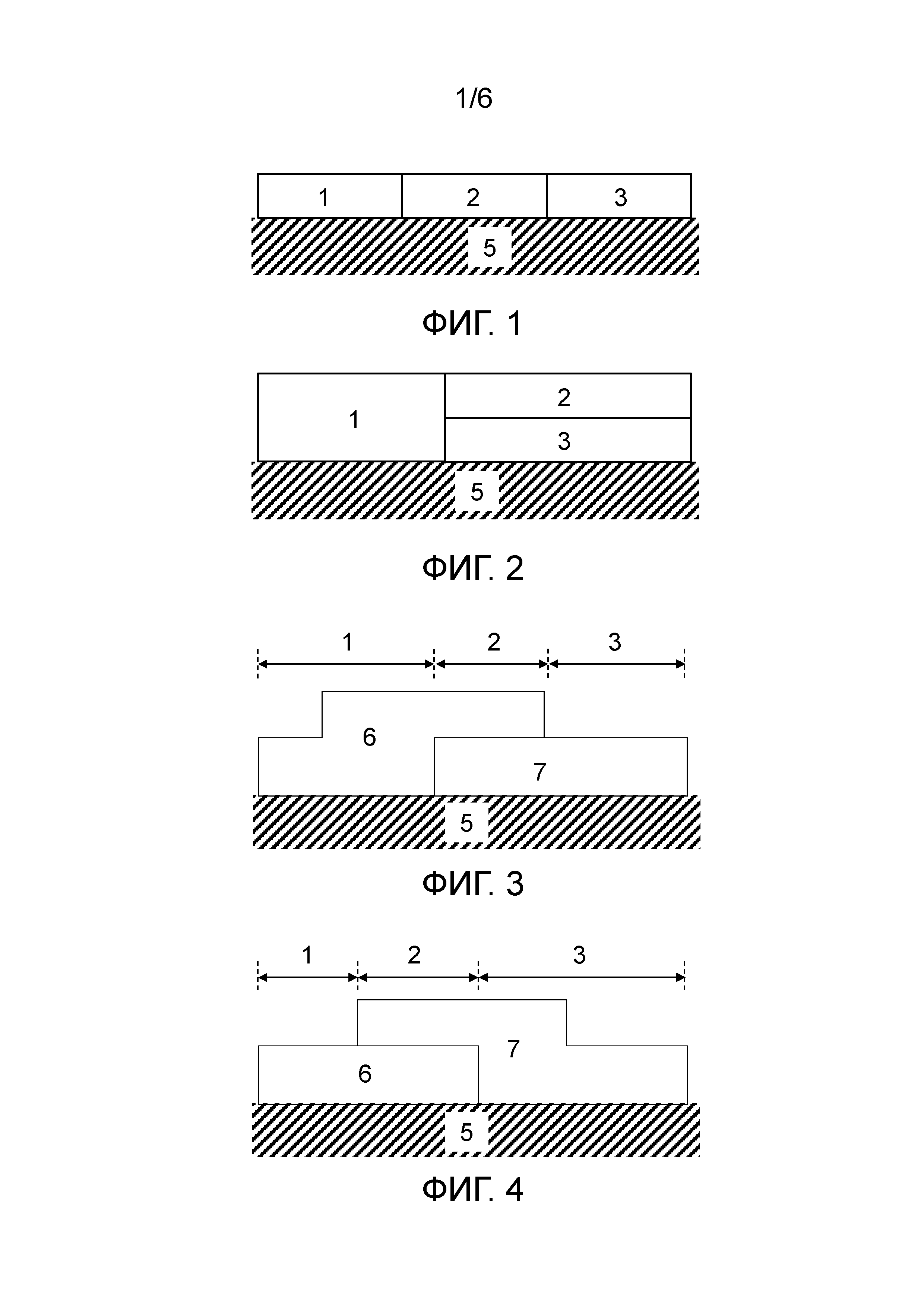

На фиг. 1-4 представлены катализаторы окисления настоящего изобретения.

На фиг. 1 показан катализатор окисления, включающий первую область покрытия (1), вторую область покрытия (2), смежную с первой областью покрытия (1), и третью область покрытия (3), смежную со второй областью покрытия (2), которые размещены на носителе (5). Фиг. 1 также является схематичным изображением катализаторов, показанных на фиг. 3 и 4.

На фиг. 2 показан катализатор окисления, включающий первую область покрытия (1), вторую область покрытия (2) и третью область покрытия (3). Первая область покрытия нанесена непосредственно на носитель (5). Вторая область покрытия расположена на третьей области покрытия. И вторая область покрытия, и третья область покрытия смежны с первой областью покрытия.

На фиг. 3 и 4 показаны катализаторы окисления, в которых вторая область покрытия (2) представляет собой область перекрывания двух слоев покрытия (6 и 7), которые расположены на носителе (5). На фиг. 3 один из концов слоя (6) покрытия, который образует первую область покрытия (1), перекрывает конец слоя (7) покрытия, которые образует третью область покрытия (3). На фиг. 4 один из концов слоя (6) покрытия, который образует первую область покрытия (1), перекрывается концом слоя (7) покрытия, которые образует третью область покрытия (3).

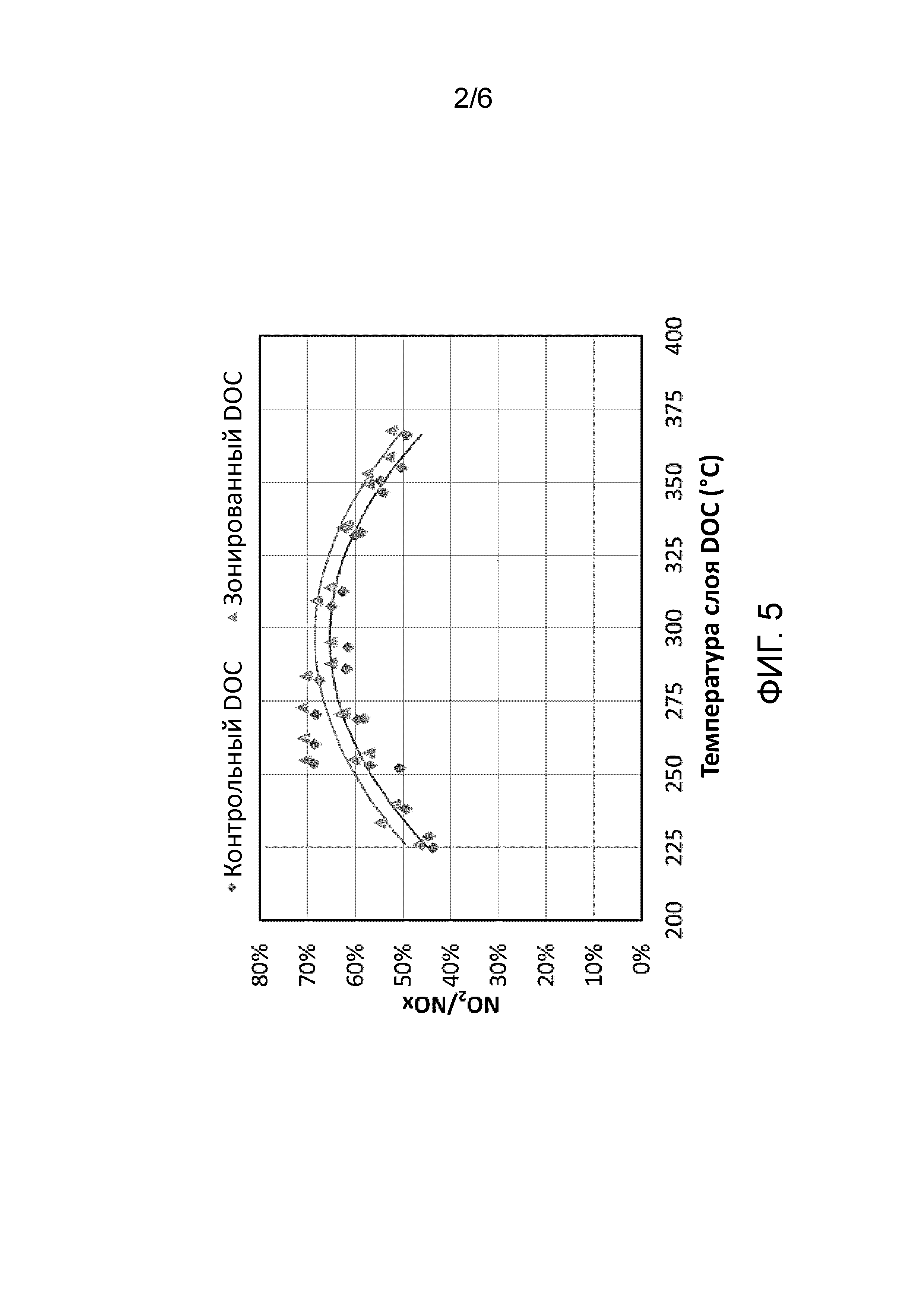

На фиг. 5 представлен график, отображающий содержание в % NO2 в NOx при окислении NO контрольным катализатором окисления для дизельного двигателя (diesel oxidation catalyst - DOC) (♦) и зонированным DOC (▲) при различных температурах.

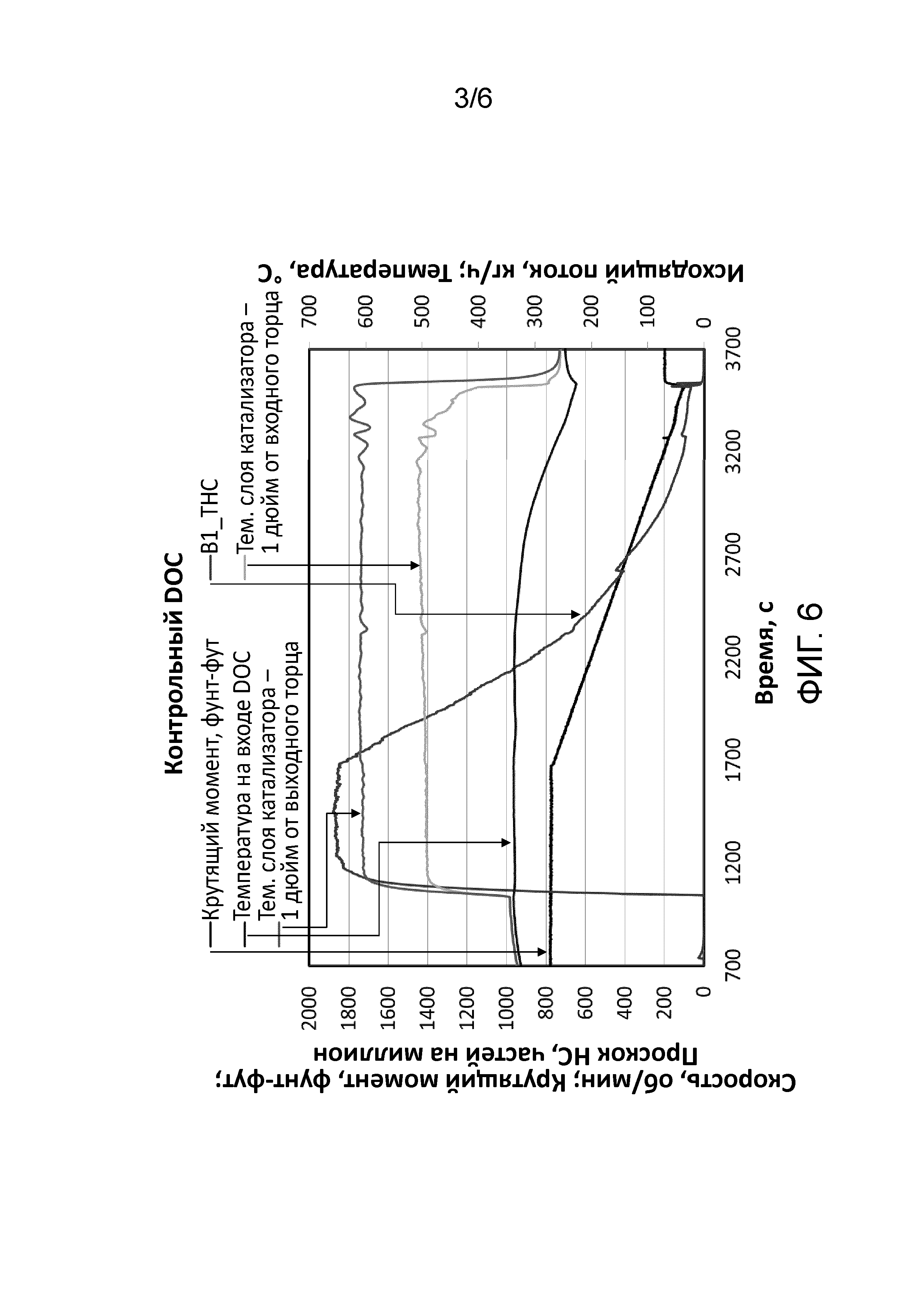

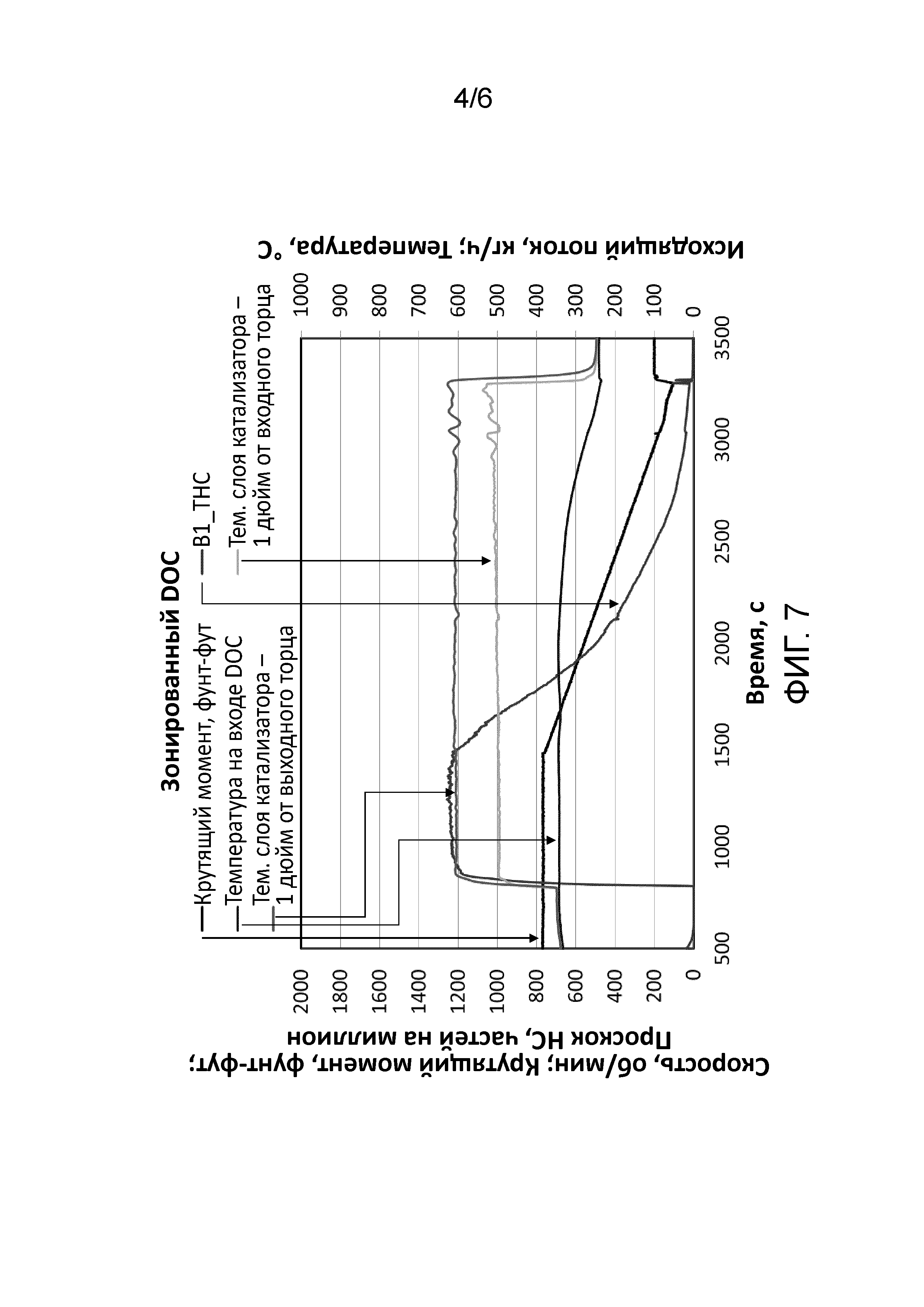

На фиг. 6 и 7 представлены результаты испытаний на охлаждение, осуществленных в отношении контрольного DOC и зонированного DOC, соответственно.

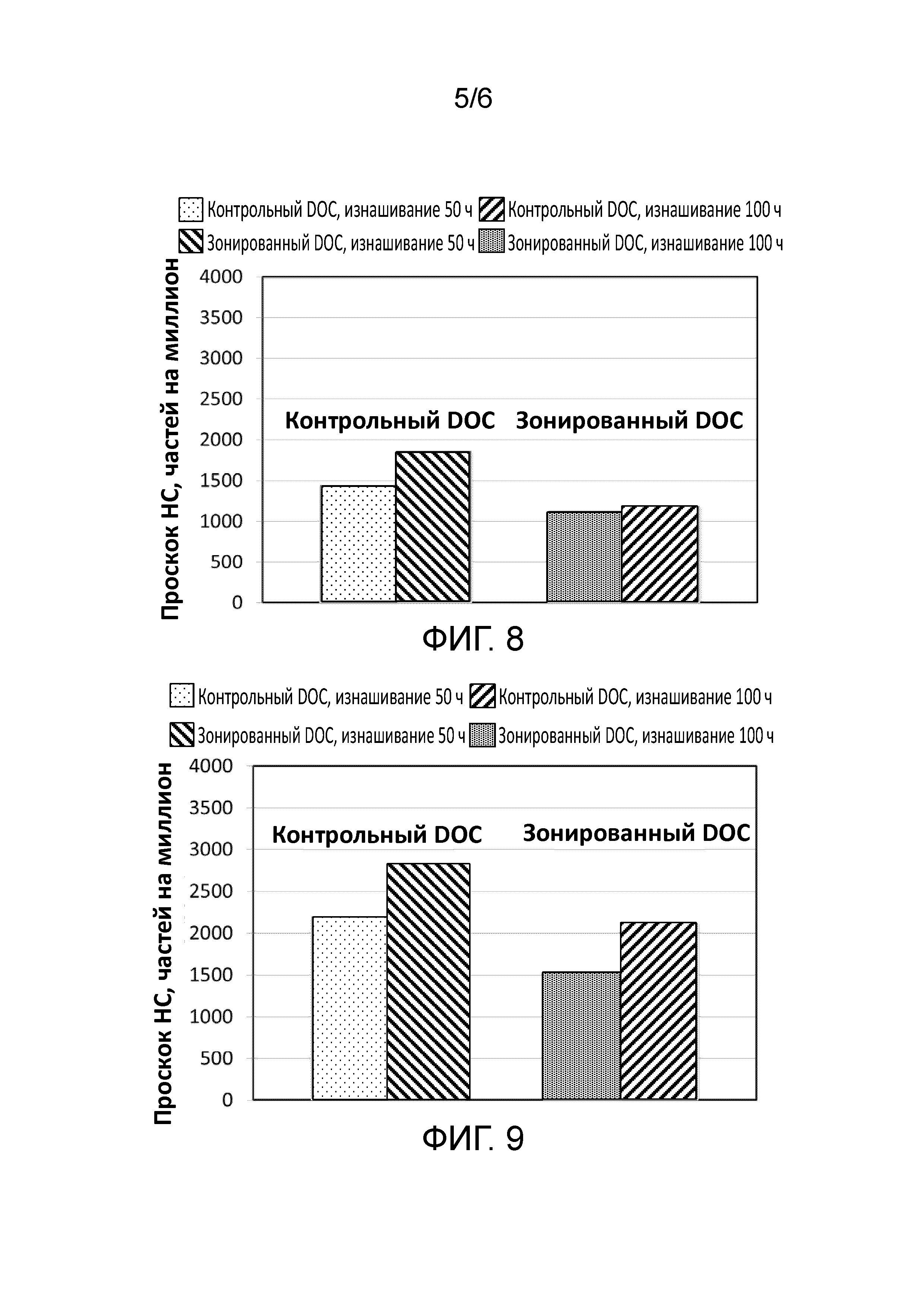

На фиг. 8 и 9 представлены гистограммы, отображающие проскок НС для контрольного DOC и зонированного DOC.

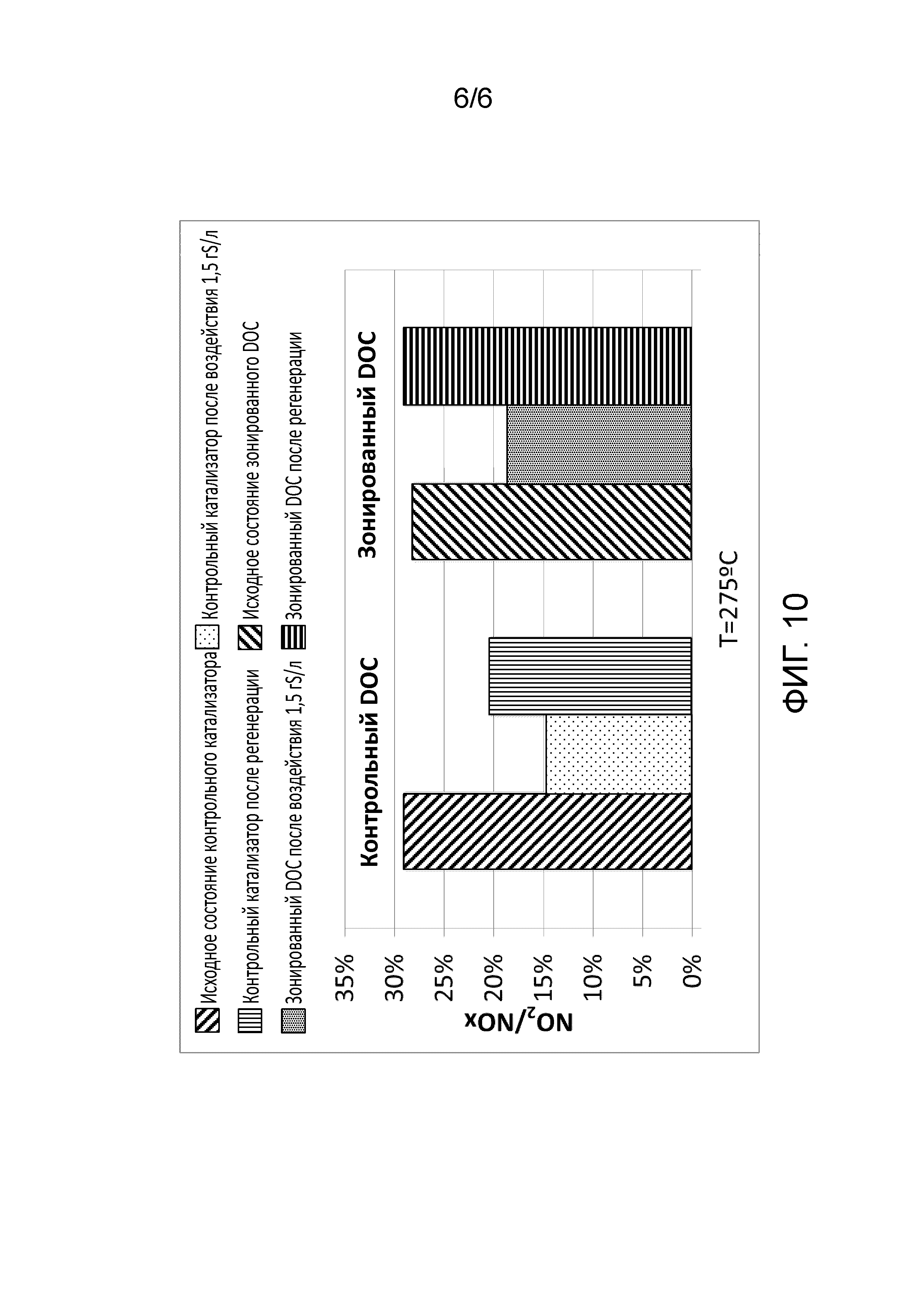

На фиг. 10 представлена гистограмма, отображающая содержание в % NO2 в NOx при окислении NO после того, как контрольный DOC и зонированный DOC, каждый, подверглись воздействию серы, присутствующей в дизельном топливе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обычно, катализатор окисления содержит металл платиновой группы (PGM) в количестве, выражаемом общей массой от 2,0 до 8,0 г. Используемое общее количество PGM зависит, помимо прочего, от размера носителя и предполагаемого применения катализатора окисления.

Вообще, катализатор окисления характеризуется отношением общей массы платины к общей массе палладия от 3:1 до 1:3 (например, от 2:1 до 1:2), таким как от 1,5:1 до 1:1,5. Является предпочтительным, чтобы общая масса платины была больше общей массы палладия. Предпочтительно, отношение общей массы платины к общей массе палладия составляет от 3:1 до 1,1:1 (например, от 2,5:1 до 7:6), например, от 2:1 до 1,25:1.

Вообще, катализатор окисления характеризуется общим заполнением металлом платиновой группы от 20 до 200 г⋅фт-3 (706-7067 г⋅м-3), предпочтительно, от 25 до 175 г⋅фт-3 (883-6184 г⋅м-3), более предпочтительно, от 30 до 160 г⋅фт-3 (1060-5654 г⋅м-3).

Как схематически показано на чертежах, катализатор окисления настоящего изобретения включает носитель (5); первую область покрытия (1), расположенную на носителе (5); вторую область покрытия (2), смежную с первой областью покрытия (1); и третью область покрытия (3), расположенную на носителе (5). Третья область покрытия (3) может быть смежной со второй областью покрытия (2) (см. фиг. 1), или вторая область покрытия (2) может быть расположена на третьей области покрытия (3) (см. фиг. 2). Вторая область покрытия (2) смежна с первой областью покрытия (1) на носителе (например, вторая область покрытия расположена после первой области покрытия вдоль длины носителя). Для исключения сомнения укажем, что первая область покрытия (1), вторая область покрытия (2) и третья область покрытия (3) нанесены на один и тот же носитель.

Катализатор окисления может включать подстилающий слой покрытия, расположенный (например, размещенный или нанесенный) на носителе. Первая область покрытия и третья область покрытия могут непосредственно располагаться или быть нанесенными на подстилающий слой покрытия. Когда катализатор окисления имеется структуру, в которой (i) третья область покрытия смежна со второй областью покрытия, то вторая область покрытия может непосредственно располагаться или быть нанесенной на подстилающий слой покрытия.

Обычно, подстилающий слой покрытия имеет длину, по меньшей мере, 90% длины носителя, например, от 95 до 100% длины носителя. Является предпочтительным, чтобы подстилающий слой покрытия имел такую же длину, как длина носителя.

Однако, первая область покрытия, вообще, непосредственно расположена (т.е., непосредственно нанесена) на носитель. Это означает, что первая область покрытия контактирует с поверхностью носителя. Является предпочтительным, чтобы между поверхностью носителя и первой областью покрытия не было промежуточной области покрытия (например, подстилающего слоя покрытия). Более предпочтительно, промежуточная область покрытия (например, подстилающий слой покрытия) отсутствует между поверхностью носителя и первой областью покрытия и третьей областью покрытия (а также второй областью покрытия, когда катализатор окисления имеет структуру, в которой (i) третья область покрытия смежна со второй областью покрытия).

Первая область покрытия, обычно, находится по потоку выше второй области покрытия (т.е., первая область покрытия находится ближе к входному концу носителя, чем вторая область покрытия). Выхлопные газы, поступающие на катализатор окисления, вступают в контакт с первой областью покрытия до того, как они вступят в контакт со второй областью покрытия. Является предпочтительным, чтобы первая область покрытия находилась по потоку выше и второй области покрытия, и третьей области покрытия.

Первая область покрытия катализатора окисления настоящего изобретения предназначена для инициирования окисления углеводородов (HCs) и/или монооксида углерода (СО) в выхлопных газах, особенно углеводородов (HCs). Таким образом, первая область покрытия характеризуется низкой температурой воспламенения НС и/или температурой воспламенения СО (например, низкой НС Т50 и/или низкой СО Т50). Активность первой области покрытия благоприятна для выхлопных газов с относительно низкой температурой, например вскоре после запуска дизельного двигателя. Вследствие окисления HCs и/или СО на первой области покрытия выделяется тепло, которое увеличивает температуру выхлопных газов и массива катализатора до температуры, оптимальной для катализа во второй и третьей областях покрытия.

Вообще, первая область покрытия включает или состоит из первого слоя покрытия. Первый слой покрытия может быть непосредственно расположен (т.е., непосредственно нанесен) на носителе.

Первая область покрытия может включать или состоять из первой зоны покрытия. Первая зона покрытия может включать или состоять из первого слоя покрытия. Таким образом, первая зона покрытия состоит из или включает всю или полную длину первого слоя покрытия.

Первая область покрытия может включать или состоять из первого слоя покрытия и четвертого слоя покрытия, при этом, четвертый слой покрытия расположен на первом слое покрытия. Таким образом, первая зона покрытия состоит из или включает всю или полную длину первого слоя покрытия и всю или полную длину четвертого слоя покрытия.

Первая область покрытия может включать или состоять из части первого слоя покрытия (см. (1) и (6) на фиг. 3 и 4). Часть первого слоя покрытия является частью длины (например, не всей или не полной длиной) первого слоя покрытия.

Когда первая область покрытия включает или состоит из части первого слоя покрытия, то, как правило, имеет место наложение первого слоя покрытия и третьего слоя покрытия (например, третьего слоя покрытия, как он определен далее).

Дополнительно или в качестве альтернативы, когда первая область покрытия включает или состоит из части первого слоя покрытия, первая область покрытия или часть первого слоя покрытия может включать зону PGM. Часть первого слоя покрытия (т.е., та часть, которая образует первую область покрытия) может включать или состоять из зоны PGM и смежной части первого слоя покрытия (т.е., часть первого слоя покрытия смежна с зоной PGM на носителе). Зона PGM может быть подготовлена в соответствии с первым аспектом способа настоящего изобретения. Зона PGM может иметь состав, обеспечивающий высокую окислительную активность в отношении углеводородов, например, более высокую активность, чем остальная часть катализатора окисления.

Обычно, длина зоны PGM меньше длины первой области покрытия или части первого слоя покрытия. (т.е., части, которая образует первую область покрытия). Таким образом, первую область покрытия или часть первого слоя покрытия можно подразделить на зону PGM и смежную часть первого слоя покрытия.

Вообще, зона PGM находится вблизи или смежна со входным концом носителя. Предпочтительно, PGM находится по потоку до смежной части первого слоя покрытия.

Первая область покрытия может включать первый слой покрытия и четвертый слой покрытия, при этом четвертый слой покрытия расположен на первом слое покрытия. Когда первая область покрытия включает первый слой покрытия и четвертый слой покрытия, то, предпочтительно, первая область покрытия включает часть первого слоя покрытия и часть четвертого слоя покрытия, при этом, часть четвертого слоя покрытия расположена на части первого слоя покрытия. Часть первого слоя покрытия представляет собой часть длины (например, не всю или не полную длину) первого слоя покрытия. Часть четвертого слоя покрытия представляет собой часть длины (например, не всю или не полную длину) четвертого слоя покрытия.

Вообще, первая область покрытия или первая зона покрытия имеет длину, которая меньше длины (т.е., осевой длины L) носителя. Является предпочтительным, чтобы длина первой области покрытия или первой зоны покрытия составляла, по меньшей мере, 5% длины носителя. Обычно, длина первой области покрытия или первой зоны покрытия составляет от 10 до 80% длины носителя, предпочтительно, от 20 до 70%, более предпочтительно, от 30 до 60% длины носителя, например, от 40 до 60% длины носителя.

Вообще, является предпочтительным, чтобы первая область покрытия или первая зона покрытия была меньше или равна 50% длины носителя, предпочтительно, составляла менее 50% длины носителя, более предпочтительно, менее 30% длины носителя. Таким образом, длина первой области покрытия или первой зоны покрытия составляет, предпочтительно, от 10 до 50% длины носителя, более предпочтительно, от 15 до 45% длины носителя, например, от 20 до 40% длины носителя и даже, более предпочтительно, от 25 до 35% длины носителя.

Когда первая область покрытия или часть первого слоя покрытия включает зону PGM, то длина зоны PGM, обычно, составляет от 1 до 25% длины носителя, предпочтительно, от 2,5 до 20% длины носителя (например, от 2,5 до 7,5% длины носителя, более предпочтительно, от 5 до 15% длины носителя (например, от 5 до 10% длины носителя)).

Длина зоны PGM может составлять от 0,5 до 2 дюймов (12,7-50,8 мм). Является предпочтительным, чтобы длина зоны PGM составляла от 0,5 до 1,75 дюймов (12,7-44,45 мм), например, от 0,5 до 1,5 дюймов (12,7-38,1 мм) или от 0,6 до 1,75 дюймов (15,24-44,45 мм). Обычно, длина зоны PGM составляет, приблизительно, 1 дюйм (25,4 см).

Вообще, первая область покрытия или первая зона покрытия расположена вблизи или смежна с входным концом носителя.

Первая область покрытия, первая зона покрытия или первый слой покрытия включает первый металл платиновой группы (PGM). Является предпочтительным, чтобы единственный PGM в первой области покрытия представлял собой первый PGM.

Первый PGM, обычно, выбран из группы, состоящей из платины, палладия и сочетания платины и палладия. Первый PGM может быть платиной (например, только платиной). Первый PGM может быть палладием (например, только палладием). Первый PGM может быть сочетанием платины и палладия (например, только платины и палладия).

Вообще, общее заполнение первым PGM (например, первой области, зоны или слоя покрытия) больше общего заполнения третьим PGM (например, третьей области, зоны или слоя покрытия).

Обычно, первая область покрытия характеризуется общим заполнением первым PGM от 5 до 300 г⋅фт-3 (177-10599 г⋅м-3). Предпочтительно, общее заполнение первым PGM составляет от 10 до 250 г⋅фт-3 (353-8832 г⋅м-3), более предпочтительно, от 15 до 200 г⋅фт-3 (530-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 20 до 150 г⋅фт-3 (707-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)) и, еще более предпочтительно, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3). Когда первая область покрытия включает или состоит из первого слоя покрытия или первой зоны покрытия, является предпочтительным, чтобы первый слой покрытия или первая зона покрытия характеризовалась общим заполнением первым PGM от 5 до 300 г⋅фт-3 (177-10599 г⋅м-3). Предпочтительно, общее заполнение первым PGM составляет от 10 до 250 г⋅фт-3 (353-8832 г⋅м-3), более предпочтительно, от 15 до 200 г⋅фт-3 (530-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 20 до 150 г⋅фт-3 (707-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)) и, еще более предпочтительно, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3).

Когда первый PGM представляет собой сочетание платины и палладия, обычно, первая область покрытия, первая зона покрытия или первый слой покрытия характеризуется отношением общей массы платины к общей массе палладия от 3,5:1 до 1:3,5 (например, от 3:1 до 1:3), предпочтительно, от 2:1 до 1:2, более предпочтительно, от 1,5:1 до 1:1,5 (например, около 1:1).

Является предпочтительным, чтобы первый PGM представлял собой сочетание платины и палладия, тогда первая область покрытия, первая зона покрытия или первый слой покрытия характеризуется такой общей массой платины, которая больше или равна общей массе палладия (например, отношение общей массы платины к общей массе палладия ≥ 1:1).

Благоприятная активность в отношении воспламенения может быть достигнута, когда в первой области покрытия общая масса платины больше или равна общей массе палладия. Более предпочтительно, отношение общей массы платины к общей массе палладия составляет от 3,5:1 до 1:1 (например, от 3,5:1 до 1,1:1), предпочтительно, от 3:1 до 1,25:1, более предпочтительно, от 2,5:1 до 1,5:1.

Когда первый PGM представляет собой палладий или сочетание платины и палладия, то первая область покрытия, первая зона покрытия или первый слой покрытия может включать золото. Первая область покрытия, первая зона покрытия или первый слой покрытия может включать сплав золота с палладием (например, палладий первого металла платиновой группы может присутствовать в форме сплава с золотом). Катализаторы, содержащие золото (Au), могут быть подготовлены с использованием способа, описанного в WO 2012/120292.

Когда первая область покрытия, первая зона покрытия или первый слой покрытия включает золото, например, сплав палладия с золотом, вообще, в первой области покрытия, первой зоне покрытия или первом слое покрытия отношение общей массы палладия (Pd) к общей массе золота (Au) составляет от 9:1 до 1:9, предпочтительно, от 5:1 до 1:5, более предпочтительно, от 2:1 до 1:2.

Зона PGM, обычно, включает металл платиновой группы (PGM), выбранный из группы, состоящей из платины, палладия и их сочетания. Определение первого PGM включает металл платиновой группы (PGM) зоны PGM.

Зона PGM включает иное общее количество (например, общее заполнение) PGM, нежели остальная первая область покрытия (т.е., смежная часть первого слоя покрытия). Является предпочтительным, чтобы зона PGM характеризовалась таким общим количеством (например, общим заполнением) PGM, которое больше, чем в остальной первой области покрытия.

Является предпочтительным, чтобы общее заполнение платиной (Pt) в зоне PGM было больше, чем общее заполнение платиной (Pt) в остальной первой области покрытия (т.е., смежной части первого слоя покрытия). Более предпочтительно, общее заполнение палладием (Pd) в зоне PGM меньше, чем общее заполнение палладием (Pd) в остальной первой области покрытия (т.е., смежной части первого слоя покрытия).

Когда зона PGM включает платину (Pt) и палладий (Pd), обычно, весовое отношение платины (Pt) к палладию (Pd) ≥ 1:1. Является предпочтительным, чтобы весовое отношение платины (Pt) к палладию (Pd) было ≥ 1,1:1, более предпочтительно, ≥ 1,25:1, в частности, ≥ 1,5:1, например, ≥ 1,75:1 (например, ≥ 2:1), еще более предпочтительно, ≥ 2,5:1 (например, ≥ 5:1). Таким образом, зона PGM обычно включает платину (Pt) и палладий (Pd) в весовом отношении от 10:1 до 1:1 (например, от 2:1 до 1,1:1 или от 7,5:1 до 5:1), более предпочтительно, от 8:1 до 1,25:1 (например, от 7:1 до 1,5:1), еще более предпочтительно, от 6:1 до 2,5:1.

Обычно, первый материал - подложка включает или состоит, по существу, из тугоплавкого оксида металла. Тугоплавкие оксиды металлов, пригодные для использования в качестве материала подложки в катализаторе окисления для дизельного двигателя, хорошо известны в данной области. Тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида церия или смесей или смешанных оксидов из двух или нескольких перечисленных соединений. Является предпочтительным, чтобы тугоплавкий оксид металла был выбран из оксида алюминия, оксида кремния и их смесей или смешанных оксидов. Более предпочтительно, тугоплавкий оксид металла выбран из оксида алюминия и алюмосиликата. Еще более предпочтительно, тугоплавкий оксид представляет собой оксид алюминия.

Когда первый PGM представляет собой палладий или сочетание платины и палладия, первый материал - подложка может содержать или может не содержать или состоять из оксида церия, в частности оксида церия (IV) (СеО2) или смешанного оксида церия-циркония (СеО2-ZrО2).

Вообще, первый PGM размещают или наносят на первый материал - подложка. Когда первая область покрытия, первая зона покрытия или первый слой покрытия содержит золото, то золото или сплав палладия с золотом могут быть размещены или нанесены на первый материал - подложка. Например, первый PGM и/или золото могут быть распределены на первом материале подложки и/или пропитывать первый материал - подложка.

Обычно, первая область покрытия, первый слой покрытия или первая зона покрытия характеризуется общим заполнением покрытием от 0,25 до 5 г⋅дюйм-3 (0,015-0,305 г⋅см-3), предпочтительно, от 0,5 до 4 г⋅дюйм-3 (0,305-0,244 г⋅см-3), например, от 0,75 до 3 г⋅дюйм-3 (0,046-0,183 г⋅см-3), более предпочтительно, от 1,0 до 2,5 г⋅дюйм-3 (0,061-0,153 г⋅см-3), например, от 1,25 до 2,0 г⋅дюйм-3 (0,76-0,122 г⋅см-3).

Первая область покрытия, первая зона покрытия или первый слой покрытия может дополнительно включать адсорбент углеводородов. Адсорбент углеводородов может быть выбран из группы, состоящей из цеолита, активированного угля, пористого графита и сочетания двух или нескольких из них. Является предпочтительным, чтобы адсорбент углеводородов представлял собой цеолит.

Когда первая область покрытия, первая зона покрытия или первый слой покрытия включает адсорбент углеводородов, обычно, общее количество адсорбента углеводородов составляет от 0,05 до 3,00 г⋅дюйм-3 (0,003-0,183 г⋅см-3), в частности, от 0,10 до 2,00 г⋅дюйм-3 (0,006-0,122 г⋅см-3) (например, от 0,2 до 0,8 г⋅дюйм-3 (0,012-0,049 г⋅см-3)).

Первая область покрытия, первая зона покрытия или первый слой покрытия может содержать или не содержать щелочноземельный металл.

Обычно, щелочноземельный металл включает магний (Mg), кальций (Са), стронций (Sr), барий (Ва) или сочетание двух или нескольких из них. Является предпочтительным, чтобы щелочноземельный металл включал кальций (Са), стронций (Sr) или барий (Ва), более предпочтительно, стронций (Sr) или барий (Ва), наиболее предпочтительно, щелочноземельный металл включает барий (Ва).

Обычно, количество щелочноземельного металла составляет от 0,07 до 3,75 моль⋅фт-3 (2,47-132,45 моль⋅м-3), в частности, от 0,1 до 3,0 моль⋅фт-3 (3,53-105,99 моль⋅м-3), например, от 0,2 до 2,5 моль⋅фт-3 (7,07-88,32 моль⋅м-3) (например, от 0,25 до 1,0 моль⋅фт-3 (8,83-35,33 моль⋅м-3), например, от 0,3 до 2,25 моль⋅фт-3 (10,60-79,49 моль⋅м-3), особенно, от 0,35 до 1,85 моль⋅фт-3 (12,36-63,36 моль⋅м-3), предпочтительно, от 0,4 до 1,5 моль⋅фт-3 (14,13-52,00 моль⋅м-3), более предпочтительно, от 0,5 до 1,25 моль⋅фт-3 (17,66-44,16 моль⋅м-3).

Когда первая область покрытия, первая зона покрытия или первый слой покрытия дополнительно включает щелочноземельный металл, первый материал - подложка может содержать или не содержать или состоять, по существу, из оксида алюминия с добавкой гетероатомного компонента. Гетероатомный компонент, обычно, включает кремний, магний, барий, лантан, церий, титан или цирконий или сочетание двух или нескольких из них. Гетероатомный компонент может включать или состоять, по существу, из оксида кремния, оксида магния, оксида бария, оксида лантана, оксида церия, оксида титана или оксида циркония. Более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния или оксид алюминия с добавкой оксида магния. Еще более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния. Оксид алюминия с добавкой гетероатомного компонента может быть приготовлен с использованием способов, известных в данной области, например, способом, описанным в US 5045519.

Первая область покрытия, первая зона покрытия или первый слой покрытия может состоять, по существу, из первого PGM, первого материала подложки и щелочноземельного металла. Первая область покрытия, первая зона покрытия или первый слой покрытия, предпочтительно, состоит, по существу, из первого PGM и первого материала подложки.

Вторая область покрытия смежна с первой областью покрытия. Вторая область покрытия либо (i) смежна (например, непосредственно примыкает) с третьей областью покрытия, либо (ii) вторая область покрытия расположена на третьей области покрытия.

Выхлопные газы, поступающие на катализатор настоящего изобретения, вообще, вступают в контакт со второй областью покрытия раньше, чем с третьей областью покрытия. Вторая область покрытия выполняет роль «стабилизатора» для первой области покрытия. Вторая область покрытия выполняет роль «стабилизатора» в том смысле, что она осуществляет некоторые или все реакции окисления из тех, что проходят в первой области покрытия, однако, вторая область покрытия может характеризоваться более высокой температурой воспламенения для НС и/или СО, чем первая область покрытия. Целью этого является обеспечение продолжения окисления НСs и/или СО при более высокой температуре выхлопных газов и выделения дополнительного тепла.

Вторая область покрытия также может осуществлять две дополнительные функции: (1) окислять NO до NO2, в частности, когда второй PGM - это только платина, и/или (2) защищать третью область покрытия от отравления серой или ее оксидами, присутствующими в дизельном топливе, в частности, когда третий PGM третьей области покрытия содержит палладий.

Платина, как правило, более, нежели палладий, устойчива к отравлению серой. Платина также характеризуется высокой активностью в отношении окисления NO. Когда, например, второй PGM представляет собой платину (т.е., только платину), она может защищать третью область покрытия от отравления серой, которое происходит при более высоких температурах, тем самым, повышая устойчивость к отравлению серой катализатора окисления в целом.

Вообще, вторая область покрытия имеет длину, которая меньше длины (т.е., осевой длины L) носителя. Является предпочтительным, чтобы вторая область покрытия имела длину, составляющую, по меньшей мере, 10% длины носителя, более предпочтительно, по меньшей мере, 15% длины носителя, например, по меньшей мере, 20% длины носителя.

Вторая область покрытия может иметь длину, составляющую от 10 до 70% длины носителя (например, от 40 до 70%), например, от 15 до 60% длины носителя, в частности, от 20 до 50% длины носителя, предпочтительно, от 30 до 40% длины носителя.

Вторая область покрытия может включать или состоять из второй зоны покрытия.

Вторая область покрытия может включать или состоять из второго слоя покрытия.

Вторая область покрытия, вторая зона покрытия или второй слой покрытия, обычно, примыкает или соприкасается с первой областью покрытия.

Вторая область покрытия содержит второй металл платиновой группы (PGM). Является предпочтительным, чтобы во второй области покрытия второй PGM был единственным PGM.

Обычно, второй PGM выбран из группы, состоящей из платины, палладия и сочетания платины и палладия. Второй PGM может быть платиной (например, только платиной). Второй PGM может быть палладием (например, только палладием). Второй PGM может быть сочетанием платины и палладия (например, только платины и палладия).

Вторая область покрытия, обычно, характеризуется общим заполнением вторым PGM от 5 до 300 г⋅фт-3 (177-10599 г⋅м-3). Предпочтительно, общее заполнение первым PGM составляет от 10 до 250 г⋅фт-3 (353-8832 г⋅м-3), более предпочтительно, от 15 до 200 г⋅фт-3 (530-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 20 до 150 г⋅фт-3 (707-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)), еще более предпочтительно, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3). Когда вторая область покрытия включает или состоит из второго слоя покрытия или второй зоны покрытия, является предпочтительным, чтобы второй слой покрытия или вторая зона покрытия характеризовалась общим заполнением вторым PGM от 10 до 250 г⋅фт-3 (353-8832 г⋅м-3), более предпочтительно, от 15 до 200 г⋅фт-3 (530-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 20 до 150 г⋅фт-3 (707-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)), например, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3).

Вообще, когда второй PGM представляет собой сочетание платины и палладия, вторая область покрытия, вторая зона покрытия или второй слой покрытия характеризуется отношением общей массы платины к общей массе палладия от 10:1 до 1:10 (например, от 7,5:1 до 1:7,5) предпочтительно, от 5:1 до 1:5 (например, от 3:1 до 1:3), более предпочтительно, от 2,5:1 до 1:1,25 (например, от 2:1 до 1:2).

Когда второй PGM представляет собой палладий или сочетание платины и палладия, то вторая область покрытия, вторая зона покрытия или второй слой покрытия может включать золото. Вторая область покрытия, вторая зона покрытия или второй слой покрытия может включать сплав золота с палладием (например, палладий второго PGM может присутствовать в форме сплава с золотом).

Когда вторая область покрытия, вторая зона покрытия или второй слой покрытия включает золото, например, сплав палладия с золотом, вообще, во второй области покрытия, второй зоне покрытия или втором слое покрытия отношение общей массы палладия (Pd) к общей массе золота (Au) составляет от 9:1 до 1:9, предпочтительно, от 5:1 до 1:5, более предпочтительно, от 2:1 до 1:2.

Обычно, второй материал - подложка включает или состоит, по существу, из тугоплавкого оксида металла. Тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида церия или смесей или смешанных оксидов из двух или нескольких перечисленных соединений. Является предпочтительным, чтобы тугоплавкий оксид металла был выбран из оксида алюминия, оксида кремния и их смесей или смешанных оксидов. Более предпочтительно, тугоплавкий оксид металла выбран из оксида алюминия и алюмосиликата. Еще более предпочтительно, тугоплавкий оксид представляет собой оксид алюминия.

Вообще, второй PGM размещают или наносят на второй материал - подложка. Когда вторая область покрытия, вторая зона покрытия или второй слой покрытия содержит золото, то золото или сплав палладия с золотом могут быть размещены или нанесены на второй материал - подложка. Например, второй PGM и/или золото могут быть распределены на втором материале подложки и/или пропитывать второй материал - подложка.

Когда второй PGM представляет собой палладий или сочетание платины и палладия, второй материал - подложка может содержать или может не содержать или состоять из оксида церия, в частности, оксида церия (IV) (СеО2) или смешанного оксида церия-циркония (СеО2-ZrО2).

Обычно, вторая область покрытия, второй слой покрытия или вторая зона покрытия характеризуется общим заполнением покрытием от 0,25 до 5 г⋅дюйм-3 (0,015-0,305 г⋅см-3), предпочтительно, от 0,5 до 4 г⋅дюйм-3 (0,305-0,244 г⋅см-3), например, от 0,75 до 3 г⋅дюйм-3 (0,046-0,183 г⋅см-3), более предпочтительно, от 1,0 до 2,5 г⋅дюйм-3 (0,061-0,153 г⋅см-3), например, от 1,25 до 2,0 г⋅дюйм-3 (0,76-0,122 г⋅см-3).

Вторая область покрытия, вторая зона покрытия или второй слой покрытия может дополнительно включать адсорбент углеводородов. Адсорбент углеводородов может быть выбран из группы, состоящей из цеолита, активированного угля, пористого графита и сочетания двух или нескольких из них. Является предпочтительным, чтобы адсорбент углеводородов представлял собой цеолит.

Когда вторая область покрытия, вторая зона покрытия или второй слой покрытия включает адсорбент углеводородов, обычно, общее количество адсорбента углеводородов составляет от 0,05 до 3,00 г⋅дюйм-3 (0,003-0,183 г⋅см-3), в частности, от 0,10 до 2,00 г⋅дюйм-3 (0,006-0,122 г⋅см-3), более конкретно, от 0,2 до 0,8 г⋅дюйм-3 (0,012-0,049 г⋅см-3)).

Вторая область покрытия, вторая зона покрытия или второй слой покрытия может содержать или не содержать щелочноземельный металл.

Обычно, щелочноземельный металл включает магний (Mg), кальций (Са), стронций (Sr), барий (Ва) или сочетание двух или нескольких из них. Является предпочтительным, чтобы щелочноземельный металл включал кальций (Са), стронций (Sr) или барий (Ва), более предпочтительно, стронций (Sr) или барий (Ва), наиболее предпочтительно, щелочноземельный металл включает барий (Ва).

Обычно, количество щелочноземельного металла составляет от 0,07 до 3,75 моль⋅фт-3 (2,47-132,45 моль⋅м-3), в частности, от 0,1 до 3,0 моль⋅фт-3 (3,53-105,99 моль⋅м-3), более конкретно, от 0,2 до 2,5 моль⋅фт-3 (7,07-88,32 моль⋅м-3) (например, от 0,25 до 1,0 моль⋅фт-3 (8,83-35,33 моль⋅м-3), например, от 0,3 до 2,25 моль⋅фт-3 (10,60-79,49 моль⋅м-3), особенно, от 0,35 до 1,85 моль⋅фт-3 (12,36-63,36 моль⋅м-3), предпочтительно, от 0,4 до 1,5 моль⋅фт-3 (14,13-52,00 моль⋅м-3), более предпочтительно, от 0,5 до 1,25 моль⋅фт-3 (17,66-44,16 моль⋅м-3).

Когда вторая область покрытия, вторая зона покрытия или второй слой покрытия дополнительно включает щелочноземельный металл, второй материал - подложка может содержать или не содержать или состоять, по существу, из оксида алюминия с добавкой гетероатомного компонента. Гетероатомный компонент, обычно, включает кремний, магний, барий, лантан, церий, титан или цирконий или сочетание двух или нескольких из них. Гетероатомный компонент может включать или состоять, по существу, из оксида кремния, оксида магния, оксида бария, оксида лантана, оксида церия, оксида титана или оксида циркония. Более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния или оксид алюминия с добавкой оксида магния. Еще более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния.

Вторая область покрытия, вторая зона покрытия или второй слой покрытия может состоять, по существу, из второго PGM, второго материала подложки и щелочноземельного металла. Вторая область покрытия, вторая зона покрытия или второй слой покрытия, предпочтительно, состоит, по существу, из второго PGM и второго материала подложки.

Вообще, третья область покрытия размещена непосредственно (т.е., непосредственно нанесена) на носителе. Это означает, что третья область покрытия находится в контакте с поверхностью носителя. Является предпочтительным, чтобы между поверхностью носителя и третьей областью покрытия не было промежуточной области покрытия.

Третья область покрытия, обычно, находится по потоку ниже первой области покрытия (т.е., третья область покрытия находится ближе к выходному концу носителя, чем первая область покрытия - к входному концу). Выхлопные газы, поступающие на катализатор окисления, вступают в контакт и с первой областью покрытия (а также и со второй областью покрытия) до того, как они вступят в контакт с третьей областью покрытия.

Выхлопные газы, поступающие на катализатор, как правило, вступают в контакт с третьей областью покрытия после того, как они вступили в контакт с первой и второй областями покрытия. В первой и второй областях покрытия, преимущественно, выделяется тепло вследствие окисления НСs и СО, в результате чего температура выхлопных газов и третьей области покрытия увеличивается до температуры воспламенения, необходимой для окисления NO.

Вообще, состав третьей области покрытия отличен (т.е., состав в целом отличен) от состава второй области покрытия. Является предпочтительным, чтобы состав третьей области покрытия отличался (т.е., состав в целом был отличен) от состава и первой области покрытия, и второй области покрытия.

Третья область покрытия может включать или состоять из третьего слоя покрытия.

Третья область покрытия может включать или состоять из третьей зоны покрытия. Третья зона покрытия может включать или состоять из третьего слоя покрытия. Таким образом, третья зона покрытия включает или состоит из всей или полной длины третьего слоя покрытия.

Третья область покрытия может включать или состоять из части третьего слоя покрытия (см. (3) и (7) на фиг. 3 и 4). Часть третьего слоя покрытия является частью длины (например, не всей или не полной длиной) третьего слоя покрытия. Когда третья область покрытия включает или состоит из части третьего слоя покрытия, то, как правило, имеет место наложение первого слоя покрытия и третьего слоя покрытия.

Третья область покрытия содержит третий металл платиновой группы (PGM). Является предпочтительным, чтобы в третьей области покрытия третий PGM составлял единственный PGM.

Обычно, третий PGM выбран из группы, состоящей из платины, палладия и сочетания платины и палладия. Третий PGM может быть платиной (например, только платиной). Третий PGM может быть палладием (например, только палладием). Третий PGM может быть сочетанием платины и палладия (например, только платины и палладия).

Третья область покрытия, обычно, характеризуется общим заполнением третьим PGM от 5 до 300 г⋅фт-3 (177-10599 г⋅м-3). Предпочтительно, общее заполнение третьим PGM составляет от 7,5 до 250 г⋅фт-3 (265-8832 г⋅м-3), более предпочтительно, от 10 до 200 г⋅фт-3 (353-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 15 до 150 г⋅фт-3 (530-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)), еще более предпочтительно, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3). Когда третья область покрытия включает или состоит из третьего слоя покрытия или третьей зоны покрытия, является предпочтительным, чтобы третий слой покрытия или третья зона покрытия характеризовалась общим заполнением третьим PGM от 10 до 250 г⋅фт-3 (353-8832 г⋅м-3), более предпочтительно, от 15 до 200 г⋅фт-3 (530-7067 г⋅м-3) (например, от 15 до 100 г⋅фт-3 (530-3533 г⋅м-3)), еще более предпочтительно, от 20 до 150 г⋅фт-3 (707-5300 г⋅м-3) (например, от 20 до 75 г⋅фт-3 (707-2650 г⋅м-3)), еще более предпочтительно, от 25 до 100 г⋅фт-3 (883-3533 г⋅м-3).

Вообще, когда третий PGM представляет собой сочетание платины и палладия, третья область покрытия, третья зона покрытия или третий слой покрытия характеризуется отношением общей массы платины к общей массе палладия от 10:1 до 1:10 (например, от 7,5:1 до 1:7,5) предпочтительно, от 5:1 до 1:5 (например, от 3:1 до 1:3), более предпочтительно, от 2,5:1 до 1:1,25 (например, от 2:1 до 1:2).

Является предпочтительным, что когда третий PGM представляет собой сочетание платины и палладия, то третья область покрытия, третья зона покрытия или третий слой покрытия характеризуется такой общей массой платины, которая больше или равна общей массе палладия (например, отношение общей массы платины к общей массе палладия ≥ 1:1). Более предпочтительно, отношение общей массы платины к общей массе палладия составляет от 10:1 до 1:1 (например, от 7,5:1 до 1,1:1), предпочтительно, от 5:1 до 1,25:1, более предпочтительно, от 2,5:1 до 1,5:1.

Когда третий PGM представляет собой палладий или сочетание платины и палладия, то третья область покрытия, третья зона покрытия или третий слой покрытия может включать золото. Третья область покрытия, третья зона покрытия или третий слой покрытия может включать сплав золота с палладием (например, палладий третьего PGM может присутствовать в форме сплава с золотом).

Когда третья область покрытия, третья зона покрытия или третий слой покрытия включает золото, например, сплав палладия с золотом, вообще, в третьей области покрытия, третьей зоне покрытия или третьей слое покрытия отношение общей массы палладия (Pd) к общей массе золота (Au) составляет от 9:1 до 1:9, предпочтительно, от 5:1 до 1:5, более предпочтительно, от 2:1 до 1:2.

Обычно, третий материал - подложка включает или состоит, по существу, из тугоплавкого оксида металла. Тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида церия или смесей или смешанных оксидов из двух или нескольких перечисленных соединений. Является предпочтительным, чтобы тугоплавкий оксид металла был выбран из оксида алюминия, оксида кремния и их смесей или смешанных оксидов. Более предпочтительно, тугоплавкий оксид металла выбран из оксида алюминия и алюмосиликата. Еще более предпочтительно, тугоплавкий оксид представляет собой оксид алюминия.

Когда третий PGM представляет собой палладий или сочетание платины и палладия, третий материал - подложка может содержать или может не содержать или состоять из оксида церия, в частности, оксида церия (IV) (СеО2) или смешанного оксида церия-циркония (СеО2-ZrО2).

Вообще, третий PGM размещают или наносят на третий материал - подложка. Когда третья область покрытия, третья зона покрытия или третий слой покрытия содержит золото, то золото или сплав палладия с золотом могут быть размещены или нанесены на третий материал - подложка. Например, третий PGM и/или золото могут быть распределены на третьем материале подложки и/или пропитывать третий материал - подложка.

Обычно, третья область покрытия, третий слой покрытия или третья зона покрытия характеризуется общим заполнением покрытием от 0,25 до 5 г⋅дюйм-3 (0,015-0,305 г⋅см-3), предпочтительно, от 0,5 до 4 г⋅дюйм-3 (0,305-0,244 г⋅см-3), например, от 0,75 до 3 г⋅дюйм-3 (0,046-0,183 г⋅см-3), более предпочтительно, от 1,0 до 2,5 г⋅дюйм-3 (0,061-0,153 г⋅см-3), например, от 1,25 до 2,0 г⋅дюйм-3 (0,76-0,122 г⋅см-3).

Третья область покрытия, третья зона покрытия или третий слой покрытия может дополнительно включать адсорбент углеводородов. Адсорбент углеводородов может быть выбран из группы, состоящей из цеолита, активированного угля, пористого графита и сочетания двух или нескольких из них. Является предпочтительным, чтобы адсорбент углеводородов представлял собой цеолит.

Когда третья область покрытия, третья зона покрытия или третий слой покрытия включает адсорбент углеводородов, обычно, общее количество адсорбента углеводородов составляет от 0,05 до 3,00 г⋅дюйм-3 (0,003-0,183 г⋅см-3), в частности, от 0,10 до 2,00 г⋅дюйм-3 (0,006-0,122 г⋅см-3), более конкретно, от 0,2 до 0,8 г⋅дюйм-3 (0,012-0,049 г⋅см-3)).

Третья область покрытия, третья зона покрытия или третий слой покрытия может содержать или не содержать щелочноземельный металл.

Обычно, щелочноземельный металл включает магний (Mg), кальций (Са), стронций (Sr), барий (Ва) или сочетание двух или нескольких из них. Является предпочтительным, чтобы щелочноземельный металл включал кальций (Са), стронций (Sr) или барий (Ва), более предпочтительно, стронций (Sr) или барий (Ва), наиболее предпочтительно, щелочноземельный металл включает барий (Ва).

Обычно, количество щелочноземельного металла составляет от 0,07 до 3,75 моль⋅фт-3 (2,47-132,45 моль⋅м-3), в частности, от 0,1 до 3,0 моль⋅фт-3 (3,53-105,99 моль⋅м-3), более конкретно, от 0,2 до 2,5 моль⋅фт-3 (7,07-88,32 моль⋅м-3) (например, от 0,25 до 1,0 моль⋅фт-3 (8,83-35,33 моль⋅м-3), например, от 0,3 до 2,25 моль⋅фт-3 (10,60-79,49 моль⋅м-3), особенно, от 0,35 до 1,85 моль⋅фт-3 (12,36-63,36 моль⋅м-3), предпочтительно, от 0,4 до 1,5 моль⋅фт-3 (14,13-52,00 моль⋅м-3), более предпочтительно, от 0,5 до 1,25 моль⋅фт-3 (17,66-44,16 моль⋅м-3).

Когда третья область покрытия, третья зона покрытия или третий слой покрытия дополнительно включает щелочноземельный металл, третий материал - подложка может содержать или не содержать или состоять, по существу, из оксида алюминия с добавкой гетероатомного компонента. Гетероатомный компонент, обычно, включает кремний, магний, барий, лантан, церий, титан или цирконий или сочетание двух или нескольких из них. Гетероатомный компонент может включать или состоять, по существу, из оксида кремния, оксида магния, оксида бария, оксида лантана, оксида церия, оксида титана или оксида циркония. Более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния или оксид алюминия с добавкой оксида магния. Еще более предпочтительно, оксид алюминия с добавкой гетероатомного компонента представляет собой оксид алюминия с добавкой оксида кремния.

Третья область покрытия, третья зона покрытия или третий слой покрытия может состоять, по существу, из третьего PGM, третьего материала подложки и щелочноземельного металла. Третья область покрытия, третья зона покрытия или третий слой покрытия, предпочтительно, состоит, по существу, из третьего PGM и третьего материала подложки.

Первый аспект катализатора окисления настоящего изобретения относится к структуре, в которой (i) третья область покрытия смежна (например, непосредственно примыкает) со второй областью покрытия. Третья область может примыкать или соприкасаться со второй областью покрытия. Обычно, третья область покрытия смежна со второй областью покрытия на носителе (например, третья область покрытия расположена после первой области покрытия вдоль длины носителя).

В соответствии с первым аспектом катализатора окисления, обычно, каждая из второй области покрытия и третьей области покрытия непосредственно расположена (т.е., непосредственно нанесена) на носителе. В соответствии с первым аспектом катализатора окисления, вторая область покрытия может быть расположена вблизи или рядом со входным концом или выходным концом носителя.

Третья область покрытия, обычно, расположена вблизи или рядом с выходным концом носителя.

Вообще, в соответствии с первым аспектом катализатора окисления, общее заполнение вторым PGM (например, во второй области покрытия или второй зоне покрытия) больше, чем общее заполнение третьим PGM (например, в третьей области покрытия или третьей зоне покрытия).

В соответствии с первым аспектом катализатора окисления, общее заполнение вторым PGM (например, во второй области покрытия или второй зоне покрытия), обычно, больше, чем общее заполнение первым PGM (например, в первой области покрытия или первой зоне покрытия).

Обычно, в соответствии с первым аспектом катализатора окисления, первая область покрытия включает часть (например, переднюю часть) верхнего по потоку слоя покрытия (например, первого слоя покрытия, как он определен в настоящем документе), вторая область покрытия включает часть (например, заднюю часть) нижнего по потоку слоя покрытия (например, третьего слоя покрытия, как он определен в настоящем документе), третья область покрытия включает часть (например, заднюю часть) нижнего по потоку слоя покрытия. Этот первый аспект катализатора окисления охватывает две структуры катализатора, отличающихся характером перекрывания во второй области покрытия. Эти структуры могут быть получены с использованием способа, соответствующего второму аспекту способа настоящего изобретения.

Вообще, в первом аспекте катализатора окисления сумма длин первой области покрытия, второй области покрытия и третьей области покрытия, предпочтительно, равна длине носителя.

Вторая область покрытия может иметь длину, указанную выше. Предпочтительно, длина второй области покрытия составляет от 10 до 40% длины носителя, более предпочтительно, от 15 до 35% длины носителя, например, от 20 до 30% длины носителя.

В первом аспекте катализатора окисления длина третьей области покрытия, обычно, составляет от 10 до 40% длины носителя, более предпочтительно, от 15 до 35% длины носителя, например, от 20 до 30% длины носителя.

В первом аспекте катализатора окисления, когда первая область покрытия включает или состоит из части верхнего по потоку слоя покрытия (например, первого слоя покрытия, как он определен в настоящем документе), то первая область покрытия или часть верхнего по потоку слоя покрытия может включать зону PGM. PGM может быть таким, как указано выше.

В первой структуре вторая область покрытия может включать или состоять из задней части верхнего по потоку слоя покрытия, расположенного на (т.е., перекрывающего) передней части нижнего по потоку слоя покрытия (см. фиг. 3). Нижний по потоку слой покрытия (например, весь нижний по потоку слой покрытия), обычно, расположен непосредственно на носителе. Является предпочтительным, чтобы задняя часть нижнего по потоку слоя покрытия не несла на себе (например, не была закрыта или не подстилала) верхний по потоку слой покрытия. Во втором аспекте способа, первая длина L1 покрытия (см. (7) на фиг. 3) образует часть третьей области покрытия и часть второй области покрытия, непосредственно расположенной на носителе. Вторая длина L2 покрытия (см. (6) на фиг. 3) образует часть первой области покрытия и часть второй области покрытия, которая расположена на подстилающем слое покрытия. Длина первой области покрытия равна L - L1, длина второй области покрытия равна L2+L1 - L, длина третьей области покрытия равна L - L2.

В первой структуре первый PGM (например, первой области покрытия), обычно, является платиной (например, только платиной). Третий PGM (например, третьей области покрытия), предпочтительно, представляет собой сочетание платины и палладия. Второй PGM (например, второй области покрытия) представляет собой сочетания платины и палладия. Вторая область покрытия включает часть первого PGM из первого слоя покрытия и часть третьего PGM из нижнего по потоку слоя покрытия (например, третьего слоя покрытия).

В качестве альтернативы, во второй структуре вторая область покрытия может включать или состоять из передней части нижнего по потоку слоя покрытия, расположенного на (т.е., перекрывающего) задней части верхнего по потоку слоя покрытия (см. фиг. 4). Верхний по потоку слой покрытия (например, весь верхний по потоку слой покрытия), обычно, расположен непосредственно на носителе. Является предпочтительным, чтобы передняя часть верхнего по потоку слоя покрытия не несла на себе (например, не была закрыта или не подстилала) нижний по потоку слой покрытия. Во втором аспекте способа, первая длина L1 покрытия (см. (6) на фиг. 4) образует часть первой области покрытия и часть второй области покрытия, расположенной непосредственно на носителе. Вторая длина покрытия L2 (см. (7) на фиг. 4) образует часть третьей области покрытия и часть второй области покрытия, которая расположена на подстилающем слое покрытия. Длина первой области покрытия равна L - L2, длина второй области покрытия равна L2+L1 - L, длина третьей области покрытия равна L - L1.

Во второй структуре первый PGM (например, первой области покрытия), обычно, является сочетанием платины и палладия. Третий PGM (например, третьей области покрытия), предпочтительно, является платиной (например, только платиной). Второй PGM (например, второй области покрытия) представляет собой сочетания платины и палладия.

Во второй структуре является предпочтительным, чтобы первая область покрытия или верхний по потоку слой покрытия содержал такую общую массу платины, которая больше или равна общей массе палладия, как описано выше.

Первый аспект катализатора окисления настоящего изобретения также относится к катализатору окисления, в котором первая область покрытия включает первую зону покрытия, вторая область покрытия включает вторую зону покрытия, и третья область покрытия включает третью зону покрытия. Является предпочтительным, чтобы первая область покрытия состояла из первой зоны покрытия, вторая область покрытия состояла из второй зоны покрытия, и третья область покрытия состояла из третьей зоны покрытия.

Длина второй зоны покрытия, предпочтительно, больше или равна длине первой зоны покрытия. Более предпочтительно, длина второй зоны покрытия больше длины первой зоны покрытия. Еще более предпочтительно, длина второй зоны покрытия больше длин каждой из зон - первой зоны покрытия и третьей зоны покрытия.

Первая зона покрытия, обычно, состоит из первого слоя покрытия. Является предпочтительным, чтобы между первым слоем покрытия и вторым слоем покрытия не было перекрывания. Первый PGM первой зоны покрытия такой, как описано выше.

Вторая зона покрытия может включать или состоять из единственного слоя покрытия, такого как второй слой покрытия (как он определен выше). Вторая зона покрытия может включать или состоять из двух слоев покрытия, таких как второй слой покрытия (как он определен выше) и четвертый слой покрытия, при этом, второй слой покрытия расположен на четвертом слое покрытия.

Является предпочтительным, чтобы между вторым слоем покрытия и третьим слоем покрытия не было перекрывания. Когда вторая зона покрытия включает четвертый слой покрытия, является предпочтительным, чтобы между четвертым слоем покрытия и третьим слоем покрытия не было перекрывания.

В соответствии с первым аспектом катализатора окисления, когда вторая область покрытия включает или состоит из второй зоны покрытия, является предпочтительным, чтобы второй PGM представлял собой сочетание платины и палладия. Когда вторая зона покрытия включает или состоит из второго слоя покрытия и четвертого слоя покрытия, является предпочтительным, чтобы второй слой покрытия содержал платину (например, платина - единственный PGM второго слоя покрытия), а четвертый слой покрытия содержал сочетание платины и палладия (например, платина и палладий - единственные PGM четвертого слоя покрытия).

Третья зона покрытия может состоять из третьего слоя покрытия.

В соответствии с первым аспектом катализатора окисления, когда третья область покрытия включает или состоит из третьей зоны покрытия или третьего слоя покрытия, то третий PGM, предпочтительно, является платиной (например, только платиной).

Катализатор окисления первого аспекта изобретения, включающий первую зону покрытия, вторую зону покрытия и третью зону покрытия, может быть изготовлен с использованием способа, соответствующего первому аспекту способа настоящего изобретения. Первая зона покрытия или третья зона покрытия могут быть образованы путем стадии (iv) пропитки данного способа.

Зона PGM или первая зона покрытия может быть образована посредством стадии пропитки в соответствии со способом настоящего изобретения. Когда зона PGM или первая зона покрытия образована путем пропитки, зона PGM или первая зона покрытия имеет длину, обозначаемую L3. Если первое покрытие пропитывают, предпочтительно, L3<L1. Тогда длина второй зоны покрытия равна L1-L3. Вторая зона покрытия образована из оставшейся, непропитанной части первой покрытия. Если вторую покрытие пропитывают, предпочтительно, L3<L2. Тогда длина второй зоны покрытия равна L2-L3. Вторая зона покрытия образована из оставшейся, непропитанной части второй покрытия.

Второй аспект катализатора настоящего изобретения относится к структуре, в которой (ii) вторая область покрытия размещена или нанесена на третью область покрытия. Обычно, третья область покрытия смежна с первой областью покрытия. Третья область покрытия смежна с первой областью покрытия на носителе (например, третья область покрытия расположена после первой области покрытия вдоль длины носителя). Является предпочтительным, чтобы и вторая область покрытия, и третья область покрытия были смежны с первой областью покрытия. Таким образом, и вторая область покрытия, и третья область покрытия расположены после первой области покрытия вдоль длины носителя.

Вторая область покрытия и/или третья область покрытия, обычно, расположена(ы) вблизи или рядом с выходным концом носителя.

Во втором аспекте катализатора окисления настоящего изобретения первая область покрытия включает или состоит из первого слоя покрытия или первой зоны покрытия, вторая область покрытия включает второй слой покрытия, и третья область покрытия включает третий слой покрытия. Является предпочтительным, чтобы первая область покрытия состояла из первого слоя покрытия или первой зоны покрытия, вторая область покрытия состояла из второго слоя покрытия, и третья область покрытия состояла из третьего слоя покрытия. Более предпочтительно, первая область покрытия состоит из первого слоя покрытия.

Когда первая область покрытия включает или состоит из первой зоны покрытия, то первая зона покрытия может представлять собой зону PGM, определенную выше.

Является предпочтительным, чтобы между первым слоем покрытия и (а) вторым слоем покрытия и/или (b) третьим слоем покрытия не было перекрывания.

Обычно, в соответствии со вторым аспектом катализатора окисления настоящего изобретения, второй PGM - это платина (например, только платина), а третий PGM выбран из группы, состоящей из палладия (например, только палладия) и сочетания платины и палладия (например, только платины и палладия). Является предпочтительным, чтобы третий PGM представлял собой сочетание платины и палладия. Первый PGM определен выше.

Когда третий PGM представляет собой сочетание платины и палладия, третий слой покрытия характеризуется отношением общей массы платины к общей массе палладия от 10:1 до 1:10 (например, от 7,5:1 до 1:7,5), предпочтительно, от 5:1 до 1:5 (например, от 3:1 до 1:3), более предпочтительно, от 2,5:1 до 1:1,25 (например, от 2:1 до 1:2), например, примерно, от 7:6 до 6:7.

В соответствии со вторым аспектом катализатора окисления, длина третьего слоя покрытия может быть равна, больше или меньше длины второго слоя покрытия. Является предпочтительным, чтобы длина третьего слоя покрытия была примерно такой же, как длина второго слоя покрытия.

Вообще, в соответствии со вторым аспектом катализатора окисления, длина второго слоя покрытия составляет от 20 до 90% длины носителя, более предпочтительно, от 30 до 80% длины носителя, например, от 40 до 70% длины носителя, еще более предпочтительно, от 40 до 60% длины носителя.

В соответствии со вторым аспектом катализатора окисления является предпочтительным, чтобы длина второго слоя покрытия была больше или равной 50% длины носителя. Предпочтительно, длина второго слоя покрытия составляет от 50 до 95% длины носителя, более предпочтительно, от 60 до 92,5% длины носителя, например, от 70 до 90% длины носителя, еще более предпочтительно, от 75 до 86% длины носителя.

Когда второй слой покрытия имеет длину, большую или равную 50% длины носителя в соответствии со вторым аспектом катализатора окисления настоящего изобретения, является предпочтительным, чтобы длина первой области покрытия, первой зоны покрытия или первого слоя покрытия составляла от 5 до 50% длины носителя, более предпочтительно, от 7,5 до 40% длины носителя, в частности, от 10 до 30% длины носителя, еще более предпочтительно, от 15 до 25% длины носителя.

Второй слой покрытия может перекрывать конец третьего слоя покрытия так, что часть второго слоя покрытия находится в непосредственном контакте с носителем. В качестве альтернативы, второй слой покрытия может быть полностью расположен на третьем слое покрытия.

Предпочтительно, длина третьего слоя покрытия больше или равна 50% длины носителя. Предпочтительно, длина третьего слоя покрытия составляет от 50 до 95% длины носителя, более предпочтительно, от 60 до 92,5% длины носителя, например, от 70 до 90% длины носителя, еще более предпочтительно, от 75 до 86% длины носителя.

В соответствии со вторым аспектом катализатора окисления, общее заполнение вторым PGM, вообще, больше, чем общее заполнение третьим PGM. Однако, когда первая зона покрытия включает или состоит из первого слоя покрытия и четвертого слоя покрытия, то, в качестве альтернативы, общее заполнение третьим PGM может быть больше или равно, предпочтительно, больше, чем общее заполнение вторым PGM. Является предпочтительным, чтобы общее заполнение вторым PGM было больше, чем общее заполнение третьим PGM, даже когда первая зона покрытия включает или состоит из первого слоя покрытия и четвертого слоя покрытия.

Когда первая зона покрытия включает или состоит из первой зоны покрытия, первая зона покрытия может включать или состоять из первого слоя покрытия и четвертого слоя покрытия, при этом, четвертый слой покрытия расположен на первом слое покрытия, как описано выше. Первый слой покрытия и четвертый слой покрытия, обычно, имеют примерно одинаковую длину. Такой катализатор окисления может быть подготовлен в соответствии со вторым аспектом способа настоящего изобретения.

В соответствии со вторым аспектом катализатора окисления, когда первая зона покрытия включает или состоит из первого слоя покрытия и четвертого слоя покрытия, обычно, общее заполнение первым PGM (например, первой зоны покрытия) больше, чем общее заполнение каждым из второго PGM (например, второго слоя покрытия) и третьего PGM (например, третьего слоя покрытия).

Каждый тугоплавкий оксид металла (например, из первого, второго и третьего материалов подложки) может включать добавки. Включение добавки может привести к термической стабилизации первого материала подложки. Следует понимать, что какая-либо ссылка на «введение добавки» в данном контексте относится к материалу, в котором добавка введена в массив или исходную кристаллическую решетку тугоплавкого оксида металла путем замещения или образования с добавкой твердого раствора внедрения.

Когда в тугоплавком оксиде металла имеется добавка, общее количество добавки составляет от 0,1 до 5% вес. (т.е., % веса тугоплавкого оксида металла). Является предпочтительным, чтобы общее количество добавки составляло от 0,25 до 2,5% вес., более предпочтительно, от 0,5 до 1,5% вес. (например, около 1% вес.). Добавка в тугоплавкий оксид металла может представлять собой одну или несколько добавок, выбранных из группы, состоящей из циркония (Zr), титана (Ti), кремния (Si), иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов.

Когда адсорбент углеводородов представляет собой цеолит, предпочтительно, каждый цеолит является среднепористым цеолитом (например, цеолитом с максимальным размером кольца восемь тетраэдральных атомов) или крунопористым цеолитом (например, цеолитом с максимальным размером кольца восемь тетраэдральных атомов).

Примерами пригодных цеолитов или типов цеолитов являются фоязит, клиноптилолит, морденит, силикалит, ферриерит, цеолит Х, цеолит Y, ультрастабильный цеолит Y, цеолит AEI, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, цеолит CHA, цеолит SSZ-3, цеолит SAPO-5, оффретит, бета-цеолит или обогащенный медью цеолит СНА. Каждый цеолит, предпочтительно, это цеолит ZSM-5, бета-цеолит или цеолит Y.

Обычно, первая область покрытия, первая зона покрытия или первый слой покрытия не содержит родий.

Может оказаться предпочтительным, чтобы вторая область покрытия, вторая зона покрытия или второй слой покрытия не содержал родий.

Третья область покрытия, третья зона покрытия или третий слой покрытия может не содержать родий.

Вообще, катализатор окисления настоящего изобретения может содержать или не содержать родий. Является предпочтительным, чтобы катализатор окисления не содержал рутений, родий и иридий.

Вообще, катализатор окисления настоящего изобретения не является тройным катализатором (т.е., не обладает тройной каталитической активностью). В частности, катализатор окисления настоящего изобретения обычно не выполняет существенного восстановления NOx до N2 и О2.

Дополнительной общей отличительной особенностью катализатора окисления настоящего изобретения является то, что когда в нем присутствует щелочной металл, в частности, натрий или калий, особенно калий, то, предпочтительно, только адсорбент углеводородов содержит этот щелочной металл, особенно когда адсорбент углеводородов представляет собой цеолит. Кроме того, является предпочтительным, чтобы катализатор окисления настоящего изобретения не содержал щелочной металл, в частности, натрий или калий.

Катализатор окисления настоящего изобретения может содержать или не содержать компонент, представляющий собой щелочноземельный металл (как указано выше) и/или оксид алюминия с добавкой гетероатомного компонента (например, гетероатомного компонента, указанного выше).

Носители для катализатора окисления, предназначенного для обработки выхлопных газов дизельного двигателя, хорошо известны в данной области. Обычно, в носителе имеется множество каналов (например, для прохождения сквозь него выхлопных газов). Вообще, носитель представляет собой керамический материал или металлический материал.

Является предпочтительным, чтобы носитель был изготовлен или образован из кордиерита ((SiO2-Al2O3-MgO), карбида кремния (SiC), сплава Fe-Cr-Al, сплава Ni-Cr-Al или сплава нержавеющей стали.

Носитель может иметь диаметр от 2,5 до 15 дюймов (6,35-38,1 см), например, от 4 до 15 дюймов (10,16-38,1 см), предпочтительно, от 5 до 12,5 дюймов (12,7-31,75 см), например, от 6 до 10 дюймов (15,24-25,4 см).

Длина носитель обычно составляет от 2,5 до 15 дюймов (6,35-38,1 см), например, от 3 до 12,5 дюймов (7,32-31,75 см), предпочтительно, от 4 до 11 дюймов (10,16-27,94 см) (например, от 5 до 10 дюймов (12,7-25,4 см)).

Обычно, носитель представляет собой монолит (также именуемый в настоящем документе «монолитный носитель»). Такие монолиты хорошо известны в данной области. Монолитный носитель может быть проточным монолитом или фильтрующим монолитом.

Проточный монолит обычно включает сотовый монолит (например, металлический или керамический сотовый монолит) со множеством каналов, идущих сквозь него, при этом, каналы открыты с обоих концов. Когда носитель представляет собой проточный монолит, катализатор окисления настоящего изобретения, обычно представляет собой катализатор окисления для дизельного двигателя (DOC) или предназначается для использования в качестве катализатора окисления для дизельного двигателя (DOC).

В фильтрующем монолите обычно имеется множество входных каналов и множество выходных каналов, при этом, входные каналы открыты у верхнего по потоку конца (т.е., на стороне входа выхлопных газов) и закрыты или закупорены у нижнего по потоку конца (т.е., на стороне выхода выхлопных газов), выходные каналы закрыты или закупорены у верхнего по потоку конца и открыты у нижнего по потоку конца, при этом, каждый входной канал отделен от выходного канала пористой структурой. Когда носитель представляет собой фильтрующий монолит, катализатор окисления настоящего изобретения, обычно, представляет собой катализируемый сажевый фильтр (CSF) или предназначен для использования в качестве катализируемого сажевого фильтра (CSF).

Когда монолит является фильтрующим монолитом, является предпочтительным, чтобы фильтрующий монолит был фильтрующим сквозь стенки. В фильтрующем сквозь стенки монолите каждый входной канал попеременно отделен от выходного канала стенкой пористой структуры, и наоборот. Является предпочтительным, чтобы входные каналы и выходные каналы были расположены в соответствии с сотовой структурой. Когда имеет место сотовая структура, является предпочтительным, чтобы каналы, смежные с входным каналом по вертикали и сбоку, были закупорены на верхнем по потоку конце, и наоборот (т.е., каналы, смежные по вертикали и сбоку с выходным каналом, были закупорены на нижнем по потоку конце). При взгляде с любого конца, попеременно закупоренные и открытые концы каналов имеют вид шахматной доски.

В принципе, носитель может иметь любую форму или размер. Однако, форму и размер носителя обычно выбирают с целью оптимизации контакта каталитически активных металлов катализатора с выхлопными газами. Например, носитель может иметь трубчатую, волокнистую форму или форму частиц. К примерам пригодных носителей относятся носитель типа монолитного сотового кордиерита, носитель типа монолитного сотового SiC, носитель типа слоистого волокна или трикотажного полотна, носитель пенистого типа, носитель с перекрестным потоком, носитель типа металлической сетки, носитель типа металлического пористого тела и носитель типа керамических частиц.

Вообще, катализатор окисления настоящего изобретения предназначен для использования в качестве катализатора окисления для дизельного двигателя (DOC).

Изобретением также обеспечивается выхлопная система, включающая катализатор окисления и устройство снижения токсичности выхлопа. Вообще, устройство снижения токсичности выхлопа отдельно от катализатора окисления (например, устройство снижения токсичности выхлопа имеет иной носитель, нежели носитель катализатора окисления), и, предпочтительно, катализатор окисления находится по потоку выше устройства снижения токсичности выхлопа.

Устройство снижения токсичности выхлопа может быть выбрано из фильтра твердых частиц (DPF), катализатора-адсорбера NOx (NOxadsorber catalyst - NAC), катализатора смесей, обедненных NOx (lean NOx catalyst - LNC), катализатора селективного каталитического восстановления (SCR), катализатора окисления для дизельного двигателя (DOC), катализируемого сажевого фильтра (CSF), катализатора фильтра селективного каталитического восстановления (SCRF™) и сочетаний из двух или нескольких из них. Устройства снижения токсичности выхлопа, представленные фильтрами твердых частиц (DPF), катализаторами-адсорберами NOx (NAC), катализаторами смесей, обедненных NOx (LNC), катализаторами селективного каталитического восстановления (SCR), катализаторами окисления для дизельного двигателя (DOC), катализируемыми сажевыми фильтрами (CSF) и катализаторами фильтра селективного каталитического восстановления (SCRF™), хорошо известны в данной области.

Устройство снижения токсичности выхлопа, имеющее фильтрующий носитель, может быть выбрано из группы, состоящей из фильтра твердых частиц (DPF), катализируемого сажевого фильтра (CSF) и катализатора фильтра селективного каталитического восстановления (SCRF™).