Результат интеллектуальной деятельности: Способ моделирования процесса формирования поверхности сварного шва и устройство для его осуществления

Вид РИД

Изобретение

Изобретение относится к сварке плавлением и может быть использовано для моделирования процесса формирования поверхности сварного шва при дуговой сварке неплавящимся электродом с целью оценки влияния основных параметров режима на качество шва.

Известен способ моделирования гидродинамических процессов в сварочной ванне (Тыткин Ю.М., Кузьмин Г.С. Анализ движения металла в хвостовой части сварочной ванны при сварке на форсированных режимах / Ю.М. Тыткин, Г.С Кузьмин // Сварочное производство. - 1976. - №8. - С. 11…12).

По известному способу применяют стеклянную кювету, которую заполняют парафином, используя его в качестве моделирующего вещества. На поверхность парафина подают через трубку горячий газ и, расплавляя парафин, перемещают трубку вдоль кюветы. В известном способе генератором движения потоков жидкости является струя газа, движущегося относительно моделирующего вещества (расплавленного парафина). Через стенки кюветы наблюдают за движением потоков расплавленного парафина, образующего подобие сварочной ванны. Это позволяет судить о характере и особенностях движения расплава в ванне. Однако с помощью известного способа трудно оценить влияние параметров процесса на характер формирования поверхности модели шва, поскольку на парафине трудно произвести измерения геометрических параметров чешуек, образующихся на его поверхности. Кроме того, по известному способу практически невозможно судить о характере распределения остаточных напряжений в моделируемом сварном шве.

Известен также способ физического моделирования гидродинамических процессов в сварочной ванне и устройство для его осуществления (авторское свидетельство СССР №1418013, В23K 9/16), который принят за прототип.По прототипу моделирование осуществляют воздействием газовой струей на жидкость, которую подают непрерывно через пористую поверхность, имитирующую фронт плавления сварочной ванны. В этом случае генератором потоков жидкости также является струя газа, относительно которой движется моделирующая жидкость. Устройство для осуществления способа по прототипу состоит из сопла, формирующего газовую струю и расположенного под ним лотка, выполненного из пористого материала. Лоток состыкован с желобом и, так же как сопло, закреплен с возможностью фиксированных независимых пространственных перемещений и угловых поворотов на несущем стержне (стойке или штативе). Способ и устройство по прототипу позволяют приблизить условия моделирования к реальным условиям сварки в различных пространственных положениях, что повышает точность моделирования гидродинамических процессов в сварочной ванне. Однако, способ по прототипу не обеспечивает возможность моделирования и оценки качества поверхности образующегося в результате этих процессов сварного шва. При способе по прототипу также невозможно определить характер распределения остаточных напряжений в шве.

Технический результат предлагаемого способа: расширение возможностей изучения и оценки процесса формирования сварного шва.

Сущность предлагаемого способа заключается в том, что в моделирующей среде, помещенной в ванну, инициируют турбулентное вихревое движение и линейно перемещают генератор вихревого движения относительно этой среды. В отличие от прототипа в качестве моделирующей среды используют вязкий раствор нейтрального вещества в жидкости, а в качестве генератора вихревого движения применяют две лопатки с приводами их вращения и горизонтального перемещения. В процессе моделирования погружают лопатки в моделирующую среду на заданную глубину, вращают их вокруг осей в противоположных направлениях и одновременно перемещают лопатки в горизонтальной плоскости. Моделирование повторяют при различном сочетании его параметров. После каждого прохода лопаток данную порцию моделирующего вещества высушивают. Определяют геометрические характеристики формы следа лопаток на поверхности моделирующей среды. По этим характеристикам оценивают эффективность данного сочетания параметров моделирования и затем принимают решение о необходимости регулировки параметров режима сварки реальных деталей.

В качестве моделирующей среды принимают водный раствор глины или извести, или цементно-песчаной смеси. В качестве параметров моделирования принимают скорость вращения лопаток, скорость их перемещения в горизонтальной плоскости, угол отклонения вертикальных осей лопаток от плоскости поверхности моделирующей среды в направлении горизонтального перемещения лопаток и против этого направления, концентрацию растворенного вещества в растворе, принятом в качестве моделирующей среды, а также равномерность его концентрации в различных точках следа лопаток. Идентичность концентрации вещества в каждой порции раствора, принятого в качестве моделирующей среды, и равномерность распределения концентрации определяют, измеряя электрическое сопротивление раствора на базовых участках порций раствора, помещенного в ванну. В качестве геометрических характеристик формы поверхности следа лопаток принимают ширину следа лопаток, наличие и глубину подрезов на границах следа лопаток, шаг чешуек на поверхности следа лопаток, высоту и форму чешуек, глубину впадин между чешуйками, а также форму и расположение трещин, возникающих в процессе высыхания моделирующей среды.

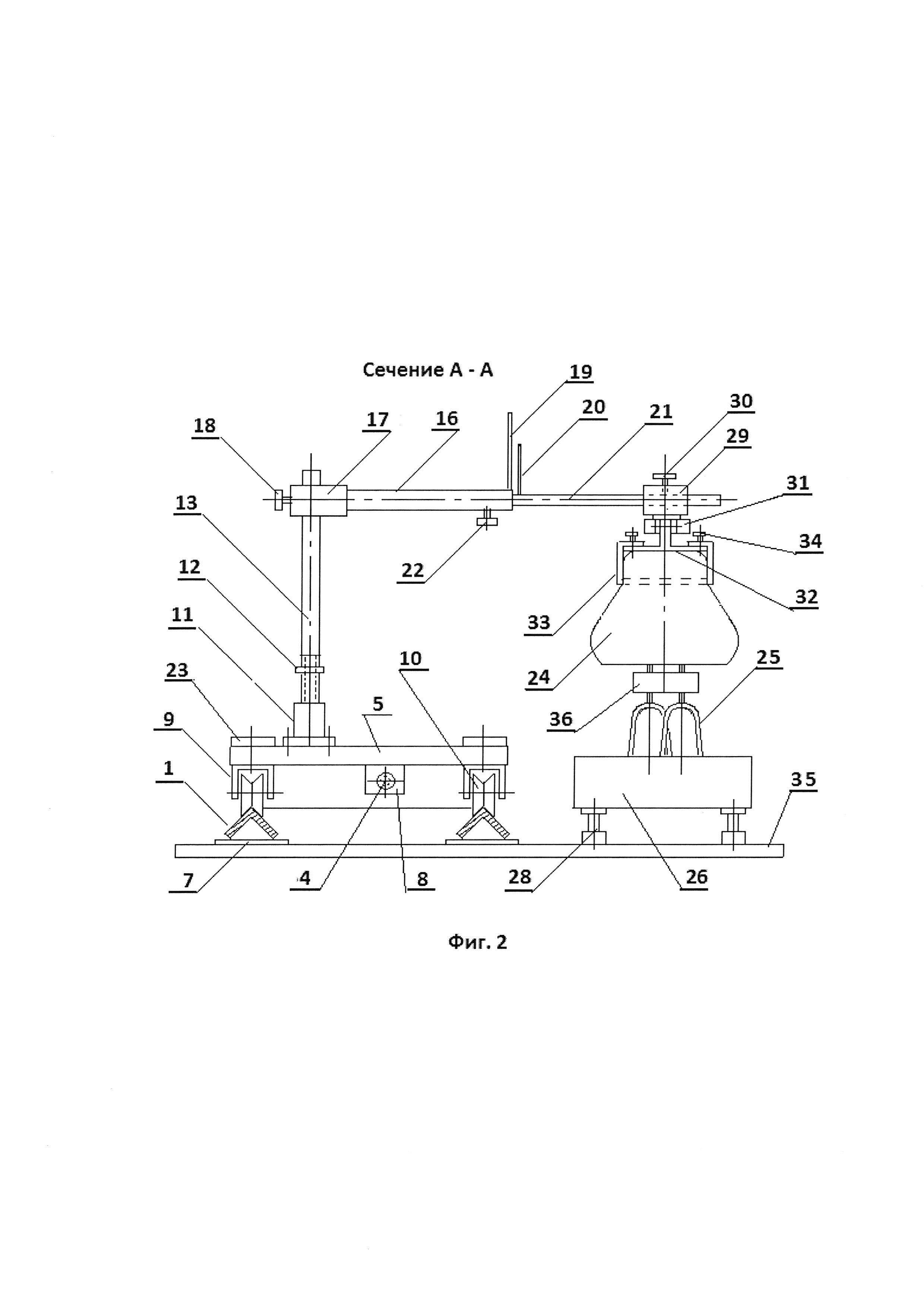

Устройство для осуществления предлагаемого способа содержит ванну с помещенной в нее моделирующей средой и генератор вихревого движения, которые смонтированы на вертикально расположенном штативе с возможностью поворота генератора вихревого движения относительно поверхности моделирующей среды в направлении его движения и против этого направления. В отличие от прототипа устройство содержит две направляющих, закрепленных на горизонтальном основании и связанных между собой поперечинами. На направляющих, с возможностью перемещения по ним, установлена каретка, на которой вертикально установлен штатив. На него надета с возможностью перемещения вдоль штатива, поворота вокруг его оси и фиксации в заданном положении втулка, жестко соединенная с кронштейном, который телескопически, с возможностью фиксации, соединен со штырем. На торце кронштейна закреплен транспортир, а на штыре - указатель поворота штыря. На штыре с возможностью перемещения вдоль него, поворота вокруг его оси и фиксации в заданном положении надета втулка, на которой подвешен привод генератора вихревого движения моделирующей среды. Генератор вихревого движения выполнен в виде двух лопаток, погружаемых в моделирующую среду. На осях лопаток установлен стабилизатор положения лопаток, выполненный в виде двух шкивов из упругого материала, плотно соприкасающихся друг с другом. Ванна с моделирующей средой имеет длину равную длине направляющих и установлена на одном основании с направляющими. Длина ванны принята равной длине хода каретки. Ширина ванны выбрана из условия В=1,5…5,0d, где d - диаметр окружности, описанной вокруг лопастей совокупности лопаток.

На направляющих установлена платформа, на которой закреплен реверсивный электродвигатель, электрически соединенный с блоком питания и управления и механически соединенный с ходовым винтом. Этот винт снабжен подшипниковыми узлами, закрепленными на опорах, жестко соединенных с направляющими и ввинчен в гайку, установленную на каретке.

Совокупность признаков предлагаемого способа и устройства для его осуществления обеспечивает возможность моделирования формирования поверхности сварного шва и оценки качества этой поверхности путем измерения ее геометрических характеристик при различных параметрах моделирования, имитирующих параметры режима сварки реальных деталей. Кроме того, при высыхании моделирующей среды на ее поверхности образуются трещины, которые показывают места концентрации напряжений на модели сварного шва в зависимости от параметров моделирования. Все это позволяет производить приближенную оценку качества сварного шва на его модели.

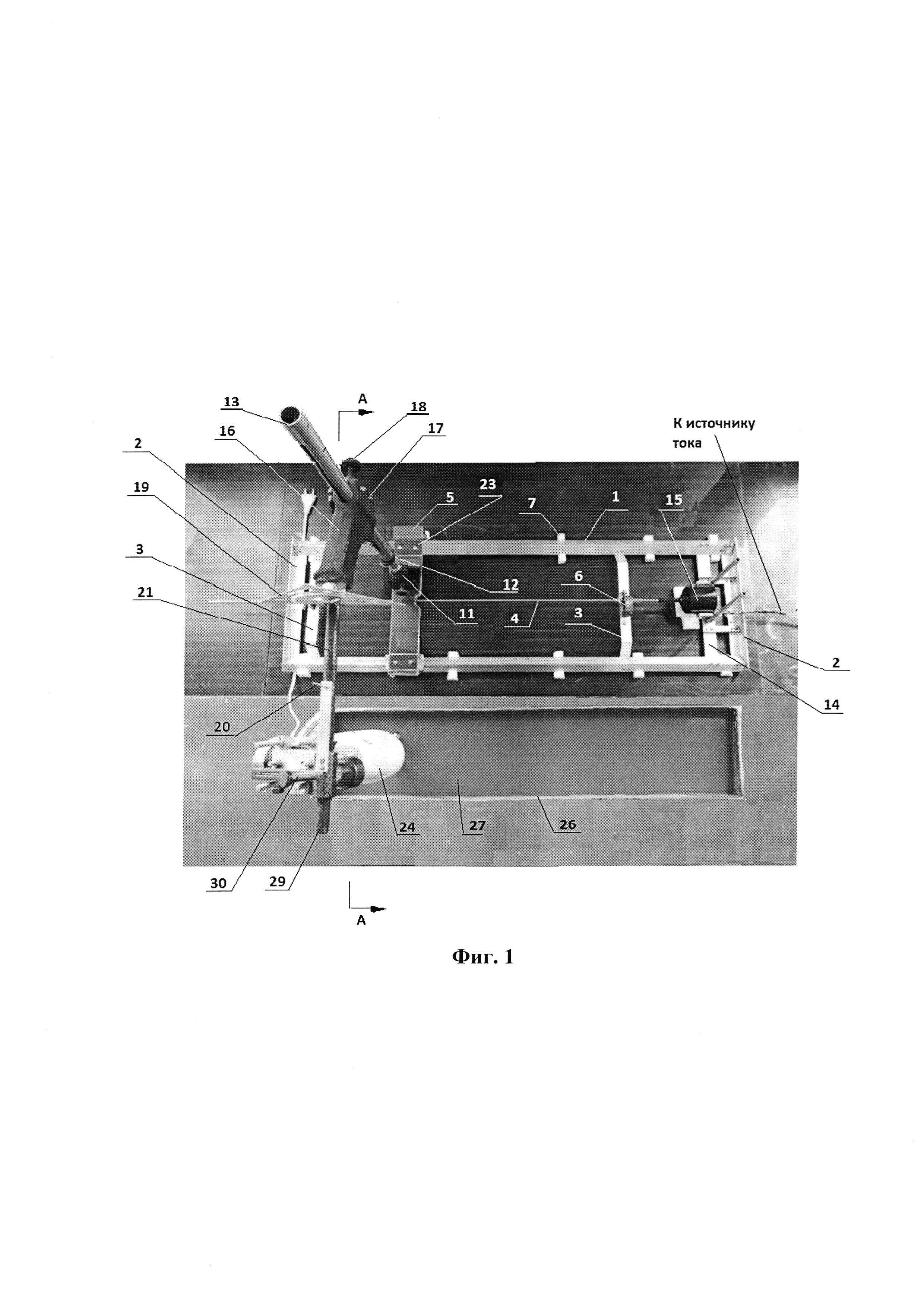

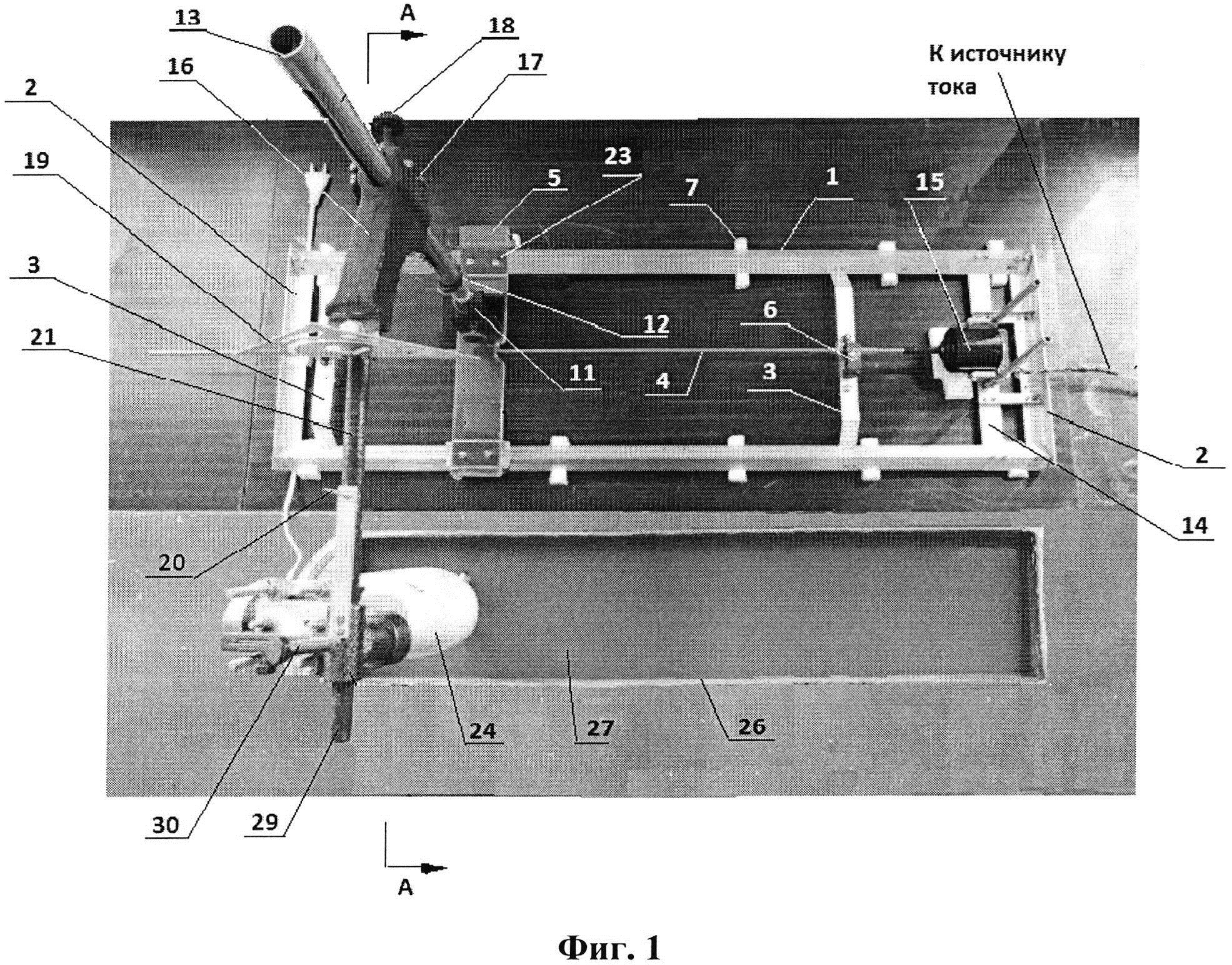

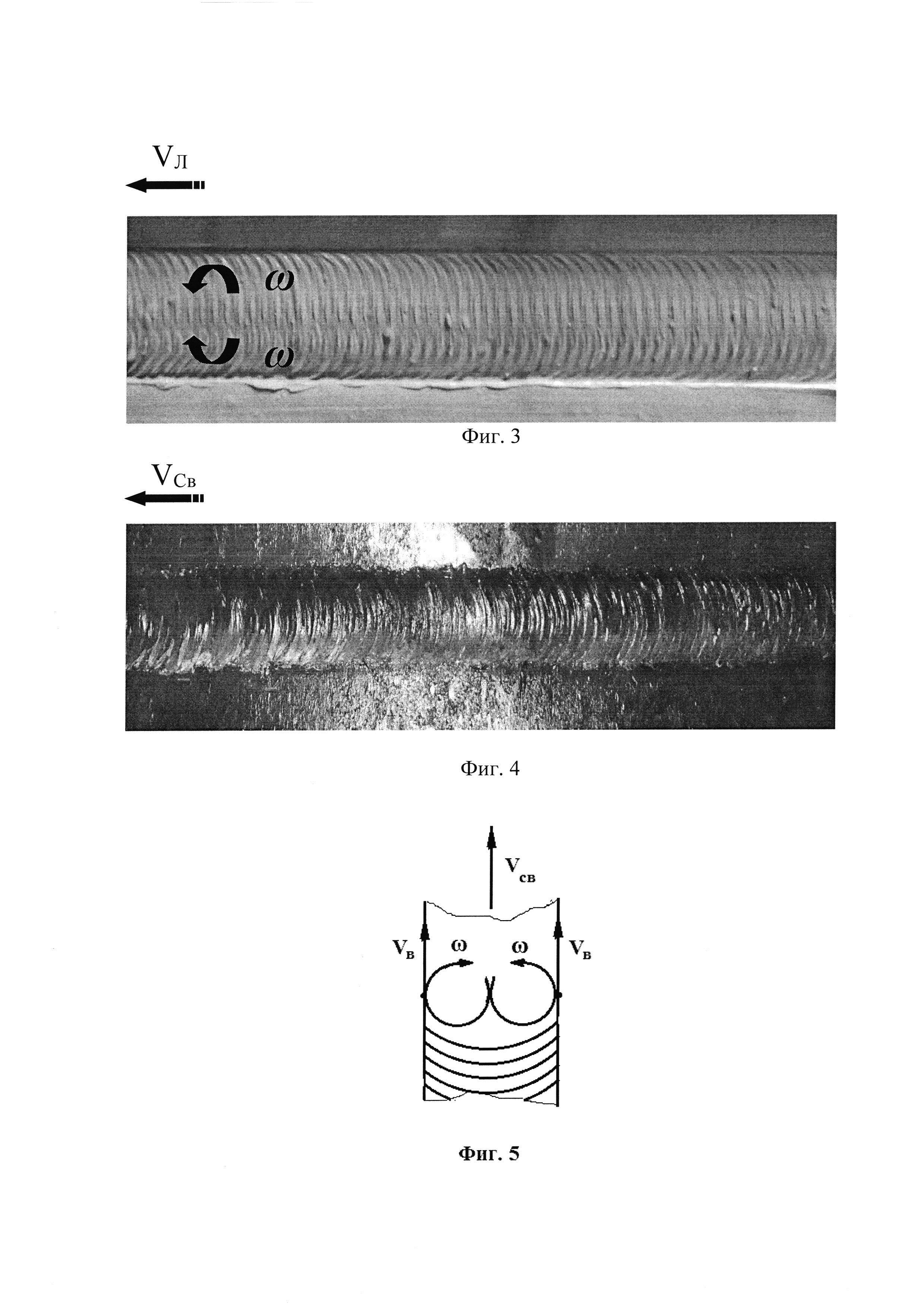

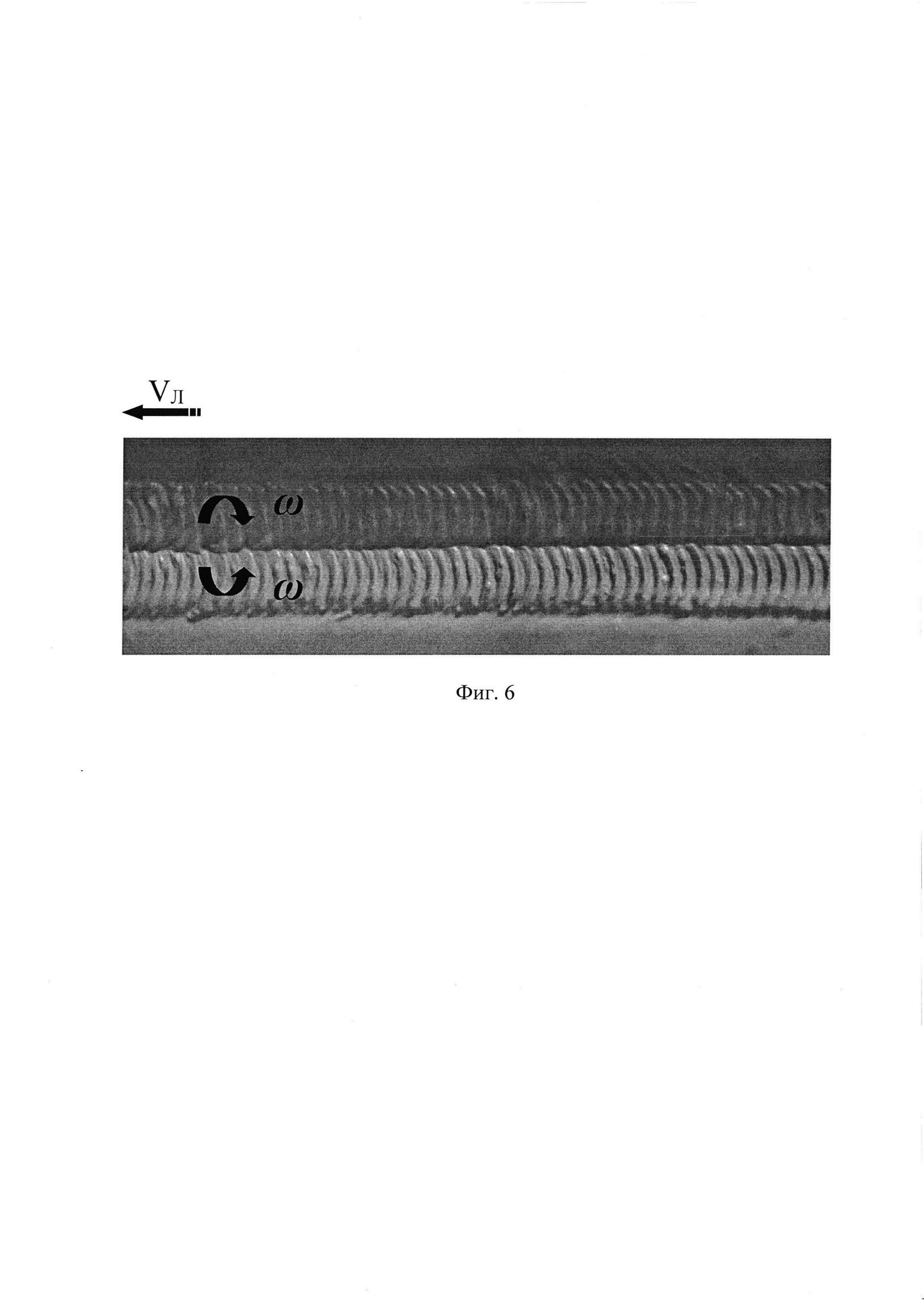

Способ и устройство для моделирования иллюстрируется чертежами, где на фиг. 1 показан вид сверху на устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - след лопаток при моделировании на растворе глины в воде при направлении векторов мгновенной линейной скорости вихревых потоков совпадающем с направлением поступательного движения лопаток; на фиг. 4 - поверхность шва при ручной дуговой сварке; на фиг. 5 - схема расположения вихрей в моделирующей среде; на фиг. 6 - форма поверхности следа лопаток при направлении векторов мгновенной линейной скорости вихревых потоков противоположно направлению поступательного движения лопаток.

Предлагаемый способ осуществляется следующим образом.

В ванну 26 (фиг. 1 и 2) помещают водный раствор глины, или извести или песчано-цементной смеси в жидкости (например, в воде). Этот раствор используют в качестве моделирующей среды 27. Глина, известь или цементно-песчаная смесь выбраны в качестве основы моделирующей среды 27 потому, что эти вещества хорошо растворяются в воде, образуя субстанцию, вязкость которой легко регулируется добавлением в раствор воды или сухого порошка. Это позволяет подобрать концентрацию раствора, моделирующую среднюю вязкость жидкого металла в хвостовой части сварочной ванны. Раствор этих веществ, высыхая, хорошо сохраняет форму поверхности следа лопаток 25 генератора вихревого движения, что обеспечивает возможность измерения геометрических параметров этой поверхности. Растрескивание моделирующей среды 27 на основе любого из этих веществ после высыхания может показывать расположение концентраторов внутренних остаточных напряжений в зоне следа лопаток 25 генератора вихревого движения.

Ванну 26 устанавливают на основание 35 и винтами 28 выравнивают в горизонтальное положение. Над ванной размещают генератор вихревого движения моделирующей среды, состоящий из двух лопаток 25 с электромеханическим приводом 24, который закреплен с помощью захвата 33, Т-образного профиля 32, винтов 34 и хомута 31 на втулке 29. Эта втулка надета на штырь 21 с возможностью перемещения вдоль него и поворота вокруг его оси. Штырь 21 телескопически соединен с кронштейном 16, жестко соединенным с втулкой 17, надетой на штатив 13, который ввинчен во втулку 11 штатива 13, закрепленную на каретке 5. Такая подвеска генератора вихревого движения позволяет настраивать положение лопаток 25 относительно оси ванны 26, обеспечивает возможность регулирования глубины погружения лопаток 25 в моделирующую среду 27 и поворот лопаток 25 на угол отклонения их вертикальных осей в направлении горизонтального перемещения лопаток 25 и против этого направления. Значение этого угла определяют с помощью транспортира 19 и указателя 20. На оси лопаток 25 установлен стабилизатор 36 положения лопаток, выполненный в виде двух шкивов из упругого материала (например, резины), плотно соприкасающихся друг с другом. После настройки положения лопаток 25 относительно моделирующей среды 27 это положение фиксируют с помощью гайки 12 и винтов 18, 22, и 30.

Длина ванны 26 принята равной длине хода каретки 5. При меньшей длине процесс формирования следа лопаток 25 может не успеть выйти на квазистационарный режим, что не позволит оценить результаты моделирования. Ширина ванны 26 выбрана из условия B=1,5…5,0d, где d - диаметр окружности, описанной вокруг лопастей совокупности лопаток 25. При В<1,5d боковые стенки ванны 26 будут существенно влиять на характер движения моделирующей среды 27, искажая результаты моделирования, а при В>5,0d увеличится расход моделирующей среды, и габариты ванны 26.

Устройство для осуществления предлагаемого способа смонтировано на основании 35 (см. фиг. 2), на котором установлена с помощью регулировочных винтов 28 ванна 26, и установлены на пластинах 7 две направляющие 1, связанные между собой поперечинами 2, обеспечивающими жесткость конструкции. На направляющих 1 установлена каретка 5. Колеса - ролики 10, закрепленные на каретке 5 с помощью держателей 9 и подкладок 23, обеспечивают возможность горизонтального перемещения каретки 5 по направляющим 1. На направляющих 1 установлена платформа 14, на ней закреплен реверсивный электродвигатель 15, электрически соединенный с блоком питания и управления и механически соединенный с ходовым винтом 4. Винт снабжен подшипниками 6, закрепленными на опорах 3, жестко соединенных с направляющими 1 и ввинчен в гайку 8, установленную на каретке 5.

В процессе моделирования формирования поверхности сварного шва погружают лопатки 25 в моделирующую среду на заданную глубину, вращают их с помощью привода 24 вокруг их осей в противоположных направлениях и перемещают с помощью привода 15 в горизонтальной плоскости вдоль ванны 26. Выбор количества лопаток обусловлен тем, что в сварочной ванне в процессе сварки в результате взаимодействия потока жидкого металла с лункой, образуемой струей дуговой плазмы, возникают два вихря, оказывающих влияние на формирование шва (Авдеев М.В. Анализ гидродинамических потоков в сварочной ванне / Сварочное производство. - №1. - 1973. - С. 1…3, рис. 2а).

Моделирование повторяют при различных значениях его параметров. В качестве параметров моделирования принимают скорость вращения лопаток 25 и скорость их перемещения в горизонтальной плоскости, угол отклонения вертикальных осей лопаток 25 от плоскости поверхности моделирующей среды 27 в направлении горизонтального перемещения лопаток 25 и против этого направления, а также концентрацию растворенного вещества в растворе, принятом в качестве моделирующей среды. Совокупность влияния этих параметров на формирование поверхности следа лопаток 25 обеспечивает возможность приближенной качественной оценки формирования поверхности реального сварного шва при условии адекватности режимов сварки режимам моделирования. По предлагаемому способу скорость вращения лопаток при моделировании приближенно имитирует мощность источника тепла при реальном процессе сварки, поскольку количество расплавляемого в единицу времени металла свариваемых деталей существенно влияет на скорость вихревого и волнового движений металла в хвостовой части сварочной ванны, что в основном и определяет формирование поверхности сварного шва. Скорость горизонтального перемещения генератора вихревого движения отражает влияние скорости сварки. Угол отклонения лопаток 25 генератора вихревого движения имитирует положение сварочного электрода над сварочной ванной. Местные изменения концентрации растворенного вещества в моделирующей среде 27, которые могут происходить из-за сепарации частиц этого вещества под действием вихревого движения, могут имитировать сепарацию компонентов свариваемого материала. Это позволит косвенно определить зоны локальных изменений механических свойств металла шва при данном сочетании параметров режимов моделирования процесса сварки.

Идентичность концентрации растворенного вещества в порциях моделирующей среды 27 до моделирования, равномерность этой концентрации по длине и ширине ванны 26, а также локальные изменения его концентрации в различных точках следа лопаток 25 после моделирования, определяют, измеряя падение электрического напряжения на базовых участках порции моделирующей среды 27, помещенной в ванну 26. Это позволяет обеспечивать одинаковую концентрацию раствора (моделирующей среды 27) при подготовке к моделированию нескольких порций этого раствора, что обуславливает одинаковые исходные условия при повторении моделирования и позволяет выявлять зоны сепарации частиц раствора после моделирования.

Измерения падения напряжения можно производить любым известным способом, например, пропуская электрический ток через фиксированный зазор между торцами двух стержневых электродов, погружаемых в моделирующую среду 27 и измеряя падение напряжения с помощью милливольтметра. Поскольку падение напряжения прямо пропорционально электрическому сопротивлению раствора, которое зависит от его концентрации, то по изменению его величины можно приближенно судить о концентрации раствора, используемого в качестве моделирующего вещества.

Для проверки возможности осуществления предлагаемого способа и работоспособности устройства моделировали процесс формирования поверхности сварного шва при ручной дуговой сварке.

В качестве моделирующей среды 27 использовали раствор глины в воде. Порцию раствора, содержащего 4 кг глины и 1,4 литра воды, помещали в ванну 26 с размерами 610×160×55 мм. Толщина слоя моделирующей среды составляла 40 мм. Перемешивали моделирующую среду до получения однородной сметанообразной массы и выравнивали ее поверхность. Равномерность концентрации глины в растворе по длине и ширине ванны 26 определяли, измеряя милливольтметром падение электрического напряжения между двумя электродами щупа на базовых участках поверхности моделирующей среды 27. Для этого с торцов ванны 26 равномерно по ее ширине в моделирующую среду 27 вводили электроды, которые подключали к источнику постоянного тока напряжением 12 В. Электроды щупа вводили в шести базовых точках, равномерно расположенных на поверхности моделирующей среды, Расстояние между электродами составляло 2 мм. С помощью милливольтметра определяли падение напряжения между электродами щупа. Результаты измерений колебались обычно в пределах 83…85 мВ. Если разность максимального и минимального падений напряжения ΔU=Umax-Umin составляла 2…3 мВ, считали, что концентрация глины в растворе равномерна и среда 27 к моделированию готова. Если ΔU превышала эту величину, то раствор перемешивали, вновь выравнивали и повторно производили измерения.

Над ванной устанавливали генератор вихревого движения моделирующей среды 27, состоящий из двух лопаток 25 с приводом 24 (см. фиг. 2). Каждая лопатка имела четыре лопасти высотой 60 мм, Диаметр окружности, описанной вокруг лопасти, составлял 35 мм. Лопасти лопаток частично входили в пространство между лопастями соседней лопатки так, чтобы диаметр окружности, описанной вокруг совокупности лопаток, был равен 50 мм. Лопатки 25 погружали в моделирующую среду 27 на глубину 25 мм.

В процессе опытной проверки предлагаемого способа и устройства определяли идентичность формы поверхности сварного шва, выполненного ручной дуговой сваркой и формы поверхности следа лопаток 25, полученного при моделировании. Оси лопаток 25 в процессе моделирования устанавливали перпендикулярно плоскости поверхности моделирующей среды 27. Моделирование производили, вращая лопатки 25 со скоростью ω=2067 оборотов в минуту навстречу друг другу и перемещая их в горизонтальном направлении с помощью привода 24 со скоростью Vсв=5 см/сек.

Оказалось, что форма поверхности следа лопаток 25, (фиг. 3), близка к форме поверхности сварного шва (фиг. 4) в том случае, когда направление мгновенной линейной скорости Vв вихревых потоков со среды на границах следа лопаток 25 совпадает с направлением скорости поступательного движения Vл лопаток 25 (см. фиг. 5). Когда эти направления противоположны, образуется раздвоенный след лопаток 25 (фиг. 6), что не соответствует реальной форме поверхности сварного шва (фиг. 4).

Проверка работоспособности предлагаемых способа и устройства позволила подтвердить предположение, что в реальной сварочной ванне имеют место два вихря, которые вращаются навстречу друг другу. При этом направления векторов скорости вихревых потоков в точках на границе металла шва с основным металлом совпадает с направлением скорости сварки. С помощью известных способов моделирования, в частности с помощью способа по прототипу, определить эту закономерность практически невозможно.

Таким образом, предлагаемый способ и устройство для его осуществления обеспечивают достижение технического эффекта, заключающегося в расширении возможностей изучения и оценки процесса формирования сварного шва. Способ может быть осуществлен, а устройство изготовлено, с помощью известных в технике материалов, технологий и оборудования. Следовательно, предлагаемый способ и устройство обладают промышленной применимостью.