Результат интеллектуальной деятельности: Способ изготовления трубчатых фильтрующих элементов

Вид РИД

Изобретение

Заявляемое техническое решение относится к технологии изготовления трубчатых фильтрующих элементов (ТФЭ), предназначенных для применения в фильтрах, используемых для фильтрации жидкостей, очистки газовых потоков и других подобных процессов разделения.

Известны различные способы изготовления спеченного фильтрующего материала. Например, согласно патенту РФ на изобретение №2038922 (класс МПК B22F 3/10, С22С 1/08, дата приоритета 02.06.1992) [1]. Спеченный фильтрующий материал изготавливают путем формования пористой заготовки из металлического грубодисперсного порошка, его спекания, создания неоднородной тонкопористой фильтрующей структуры за счет пропускания с тыльной поверхности фильтрующего материала конвективного потока аэрозольных частиц того же металла с размером от 0,02 до 0,2 среднего диаметра пор. Затем производят механическое вдавливание с проскальзыванием суспензии металлического порошка с размером частиц от 0,2 до 2 мкм в устья пор фронтальной и тыльной поверхностей фильтрующего материала и последующего спекания тонкодисперсных частиц при температуре, меньшей температуры первого спекания.

Другой способ изготовления фильтрующего материала описан в патенте РФ на изобретение №2579713 (класс МПК B22F 7/04, B01D 39/12, B22F 3/11, дата приоритета 18.11.2013) [2]. Данный способ используется при изготовлении рулонных модулей или мембран со сложной гофрированной формой. На металлическую пористую подложку наносят селективный слой на основе мелкодисперсных керамических порошков, в дальнейшем производят его сушку и отжиг. В качестве металлической пористой подложки используется металлическая сетка с размерами ячейки в интервале от 2 до 10 мкм и толщиной не более 200 мкм, на которую наносят подслой из металлического порошка со средним размером частиц не более 10 мкм. Затем проводят сушку и спекание металлического порошка на сетке, при этом формируют селективный керамический слой толщиной не более 10 мкм со средним размером пор не более 0,2 мкм путем нанесения на подложку слоя суспензии, состоящей из смесевой композиции керамических порошков со средним размером частиц не более 0,2 мкм, с последующим высушиванием суспензии и отжига полученного материала при температуре, составляющей 0,5-0,7 от температуры плавления наиболее легкоплавкого компонента смесевой композиции керамических порошков.

Способ изготовления фильтрующего материала, используемого для мембран или фильтров с пористой металлической подложкой с нанесенным на нее керамическим селективным слоем, приведен в патенте РФ на изобретение №2040371 (класс МПК B22F 7/04, дата приоритета 28.04.1993)[3], включает формирование на пористой металлической подложке селективного слоя из керамики толщиной не более 10 мкм со средним размером пор не более 0,2 мкм путем нанесения на подложку суспензии из порошка материала селективного слоя со средним размером частиц не более 0,5 мкм, сушки и спекания при температуре 0,3-0,4 от температуры плавления порошка, причем перед спеканием слоя производят его прикатку при давлении 50-100 МПа.

В патенте РФ на изобретение №2044090 «Способ получения материала» (класс МПК С22С 1/08, B22F 3/10, дата приоритета 16.07.1993) [4], описан способ включающий формование грубопористой подложки из металлического порошка, ее спекание, создание селективного фильтрующего тонкопористого слоя протяжкой через подложку суспензии частиц металлического порошка и последующего спекания. Согласно данному изобретению селективный фильтрующий тонкопористый слой создают вакуумной протяжкой суспензии ультрадисперсного порошка с частицами дендритной формы до образования на фронтальной поверхности подложки тонкопористой структуры с характерным фрактальным размером пор 0,1-0,5 мкм, после спекания которой проводят соединение фронтальных поверхностей грубопористых подложек с последующим их спеканием при 300-400°С. Таким образом получается многослойный металлокерамический фильтрующий материал.

Известен способ изготовления спеченных пористых изделий по патенту РФ на изобретение №2048974 (класс МПК B22F 3/11, дата приоритета 20.08.1993) [5]. Согласно данному способу из металлического порошка формируют грубопористую заготовку, затем ее спекают и создают селективный слой на поверхности путем заполнения пор заготовки со стороны рабочей поверхности металлическим порошком с последующим припеканием его к заготовке. Формирование селективного слоя производят путем чередующихся, по крайней мере три раза, операций нанесения и спекания, при этом операцию нанесения осуществляют профильтровыванием через заготовку суспензии, содержащей смесь из дисперсного металлического и ультрадисперсного керамических порошков, определенного состава и размера частиц.

Указанные выше способы изготовления фильтрующего материала относятся к изготовлению фильтров высокой и сверхвысокой эффективности. На практике существует необходимость в фильтрах средней и тонкой очистки и если использовать указанные способы для изготовления фильтрующих элементов для этих фильтров, то возникает следующая проблема. Во всех вышеприведенных способах используются мелкодисперсные и ультрадисперсные порошки для формирования пористой структуры с размером пор на уровне (0,1-0,5) мкм, что в свою очередь приводит к повышенному сопротивлению газовому потоку в процессе эксплуатации. Повышенное сопротивление, как правило, вынуждает увеличивать площадь фильтрации, а это, соответственно, увеличение габаритов и массы в целом фильтров.

Применение данных способов ограничено еще и из-за сложности изготовления изделий больших габаритных размеров.

Технологический процесс нанесения порошкового слоя данными способами предполагает использование емкостей больших объемов, в которые заливается суспензия, что ведет к осложнению технологического процесса, а также к большим потерям порошка при нанесении слоя (до 20-30%).

Способ изготовления спеченных фильтрующих материалов по патенту РФ на изобретение №2320740 (класс МПК С22С 1/08, B22F 3/11, B22F 7/04, дата приоритета 13.05.2005) [6], наиболее близкий к заявляемому техническому решению, и потому принятый за прототип, заключается в том, что включает следующие операции: формирование газопроницаемой заготовки из металлического порошка, спекание, создание селективного слоя на поверхности цилиндрической газопроницаемой заготовки путем чередующихся операций нанесения и спекания, формирование высокоэффективного слоя со средним размером пор ≤1 мкм, с помощью вертикально движущейся фильеры и приемного конусообразного устройства, симметрично расположенного в верхней части фильеры, которое заполнено пастой, состоящей из порошка и связующей добавки.

Полученные данным способом фильтрующие элементы имеют повышенное сопротивление фильтрующего материала газовому потоку, что при наличии достаточной эффективности очистки при эксплуатации фильтров с такими фильтрующими элементами, делает не возможным проведение их регенерации импульсным обратным потоком газа в составе фильтра и требует при эксплуатации периодической замены фильтрующих элементов.

Задачей заявляемого способа изготовления трубчатых фильтрующих элементов (ТФЭ) является обеспечение, при их эксплуатации, необходимой эффективности улавливания аэрозольных частиц и уменьшения сопротивления потоку газа, за счет повышения качества многослойного металлического фильтрующего материала путем создания более однородной многослойной тонкопористой структуры и уменьшения микродефектов фильтрующего материала вследствие их одновременного перекрытия и выравнивания размеров пор селективных слоев, кроме того, повышения механической прочности фильтрующих элементов и возможности проведения их импульсной регенерации обратным потоком газа.

Поставленная задача решается за счет того, что предлагается использовать способ изготовления трубчатых фильтрующих элементов, включающий формирование цилиндрической газопроницаемой заготовки из металлического порошка, спекание, создание селективного слоя на поверхности газопроницаемой заготовки путем чередующихся операций нанесения пасты, состоящей из порошка и связующей добавки, с помощью вертикально движущейся фильеры и приемного конусообразного устройства, симметрично расположенного в верхней части фильеры, и последующего спекания, согласно заявляемого технического решения в качестве металлического порошка в составе пасты используют никелевый порошок, который перед приготовлением пасты подвергают термостабилизации в течение времени от 1 до 2 часов при температуре от 200 до 400 С в восстановительной среде, при этом слои пасты наносят на поверхность заготовки с использованием фильер заданных диаметров, обеспечивающих формирование первого слоя пасты толщиной от 0,5 мм до 1,5 мм, а второго и последующих слоев от 0,1 мм до 1,5 мм, причем спекание слоев пасты ведут в восстановительной среде в течение времени от 5 до 45 минут при температуре от 750 до 1000°С.

В существующих никелевых порошках, в зависимости от способа их получения, условиях транспортировки и хранения содержание примесей может колебаться достаточно в большом диапазоне до 10% и более процентов. Основными компонентами примесей, как правило, являются вода и кислород. Наличие данных примесей негативно сказывается на процессе изготовления фильтрационного материала и, соответственно, на изготавливаемых фильтрующих элементах. Для оптимизации процесса изготовления ТФЭ предлагается проводить процесс термостабилизации химического состава никелевого порошков в течение времени от 1 до 2 часов при температуре от 200 до 400°С, в восстановительной среде, например, водорода.

Опытным путем было установлено, что термостабилизация никелевого порошка в течение времени менее одного часа, происходит не достаточно полно, а при термостабилизации более 2 часов, никелевый порошок частично упекается, что приводит к изменению его гранулометрического состава (увеличивается средний размер частиц), формы частиц (дендридная форма преобразуется в округлую) и насыпной плотности. Повышение насыпной плотности никелевого порошка негативно сказывается на механических характеристиках (пластичности, прессуемости, прочности на разрыв) формируемого селективного слоя.

Диапазон температур при термостабилизации никелевых порошков также был установлен опытным путем. При температуре менее 200°С термостабилизация (восстановление или удаление посторонних примесей) практически не происходит и может длиться неоправданно долго, что значительно удлиняет технологический процесс и в итоге не способствует стабилизации химического состава никелевого порошка. К тому же высокое остаточное содержание в нем окисных форм способствует протеканию непрогнозируемых процессов спекания частиц, усадки порошкового слоя и образованию дефектов структуры (трещин, раковин, наличия грубых пор) как внутри, так и на поверхности порошкового материала. При температуре более 400°С, в следствии изменения гранулометрического состава никелевого порошка, возможно частичное спекание частиц порошка в конгломераты, которые в дальнейшем, для достижения однородности структуры формируемого слоя, необходимо подвергать дроблению, размолу и просеву, что приводит к повышению затратности технологического процесса и ухудшению технических характеристик используемого никелевого порошка.

Таким образом, проведенная в строго определенном температурном диапазоне, термообработка никелевого порошка способствует стабилизации его химического состава, а именно, удалению примесей в виде оксалатов в процессе термического разложения, восстановлению окисных форм никелевого порошка до металлического состояния и достижению величин остаточного содержания не более 0,3 масс, процентов. В процессе термостабилизации дополнительно происходит повышение однородности частиц никелевого порошка по размерам за счет снижения содержания в нем массовых долей ультра- и тонкодисперсных фракций (менее 10-1 - 3 мкм) и не допущения образования конгломератов (более 20-30 мкм) при высокотемпературном спекании. Использование никелевого порошка со стабилизированным химическим и однородным гранулометрическим составами позволяет повысить точность дозирования навесок компонентов на операции приготовления пасты, достичь однородности вязкости и текучести пасты по всей поверхности трубчатой заготовки при создании первого слоя.

Диаметр фильеры, для создания первого слоя толщиной от 0,5 до 1,5 мм также выбирался опытным путем. При проведении процесса нанесения на пористую заготовку термостабилизированной пасты толщиной менее 0,5 мм с помощью фильеры и последующего спекания заготовки с нанесенной пастой было выявлено, что эти изделия обладали низкой механической прочностью, даже небольшие локальные механические усилия приводили к нарушению трубчатой формы.

При толщине формируемого первого слоя более 1,5 мм происходит его деформация, на плоской заготовке он начинает растекаться, а на трубчатой заготовке, расположенной вертикально, сползать, образуя конусную форму.

При формировании второго и последующих селективных слоев с помощью фильеры было установлено, что при толщине формируемого слоя менее 0,1 мм появляются локальные дефекты в виде нарушений целостности слоя, в тоже время при толщине второго формируемого слоя и последующих слоев более 1,5 мм, как и при формировании первого слоя, происходит деформация слоя.

Приведенные выше заявленные в данном способе оптимальные параметры толщин слоев были подтверждены экспериментами.

Были изготовлены ТФЭ на основе сетчатых заготовок диаметром 15 мм с одним селективным слоем, сформированные фильерами разного диаметра. Результаты работы и испытаний полученных ТФЭ приведены в таблице 1.

Как видно из результатов, приведенных в таблице 1, были подтверждены параметры заявленного диапазона толщин формируемого первого слоя.

При формировании второго слоя на образцах №№2-7 (таблица 1) наблюдались визуально локальные нарушения целостности формируемого слоя при толщине менее 0,1 мм. Полностью равномерное покрытие пастой всей поверхности ТФЭ начиналось с толщины слоя 0,1 мм. При толщине слоя более 1,5 мм, как и при формировании первого слоя на трубчатых образцах была видна конусность сформированного слоя.

Спекание нанесенных первого и последующих селективных слоев проводится в восстановительной среде в течение времени от 5 до 45 минут при температуре от 750 до 1000°С.

Выбор оптимальных величин времени и температуры спекания сформированных селективных слоев был сделан в результате приведенных экспериментальных работ.

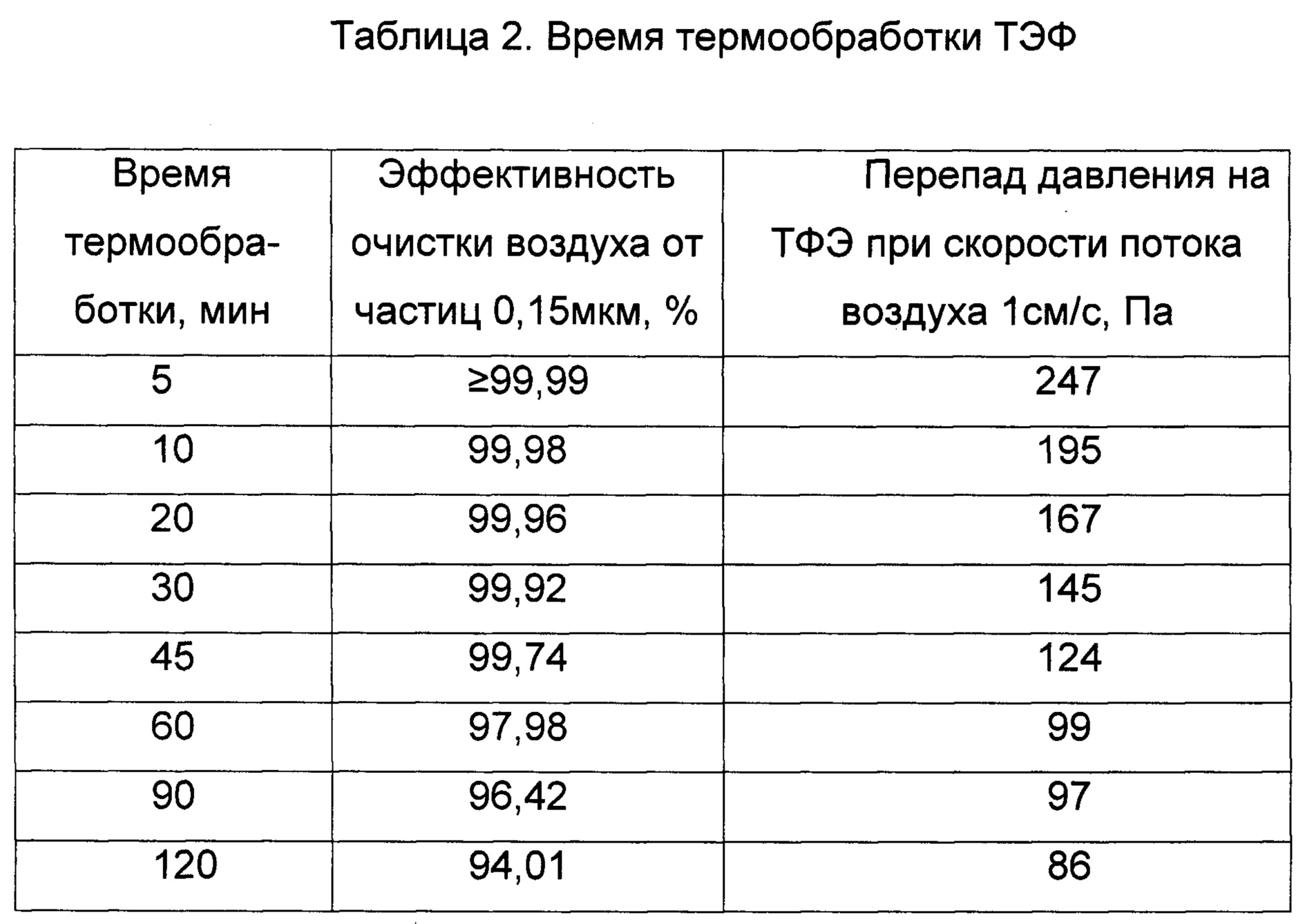

Данные по выбору продолжительности времени термообработки приведены в таблице 2.

Было установлено, что при времени спекания менее 5 минут формируемые селективные слои не спекались и наблюдалось осыпание порошка, а при времени спекания более 45 минут эффективность очистки газовой среды полученными ТФЭ начинала резко снижаться в следствии упекания порошка, приводящее к увеличению пор, уменьшению шероховатости капилляров пористой среды за счет оплавления частиц порошка дендридной формы и частичному уменьшению извилистости.

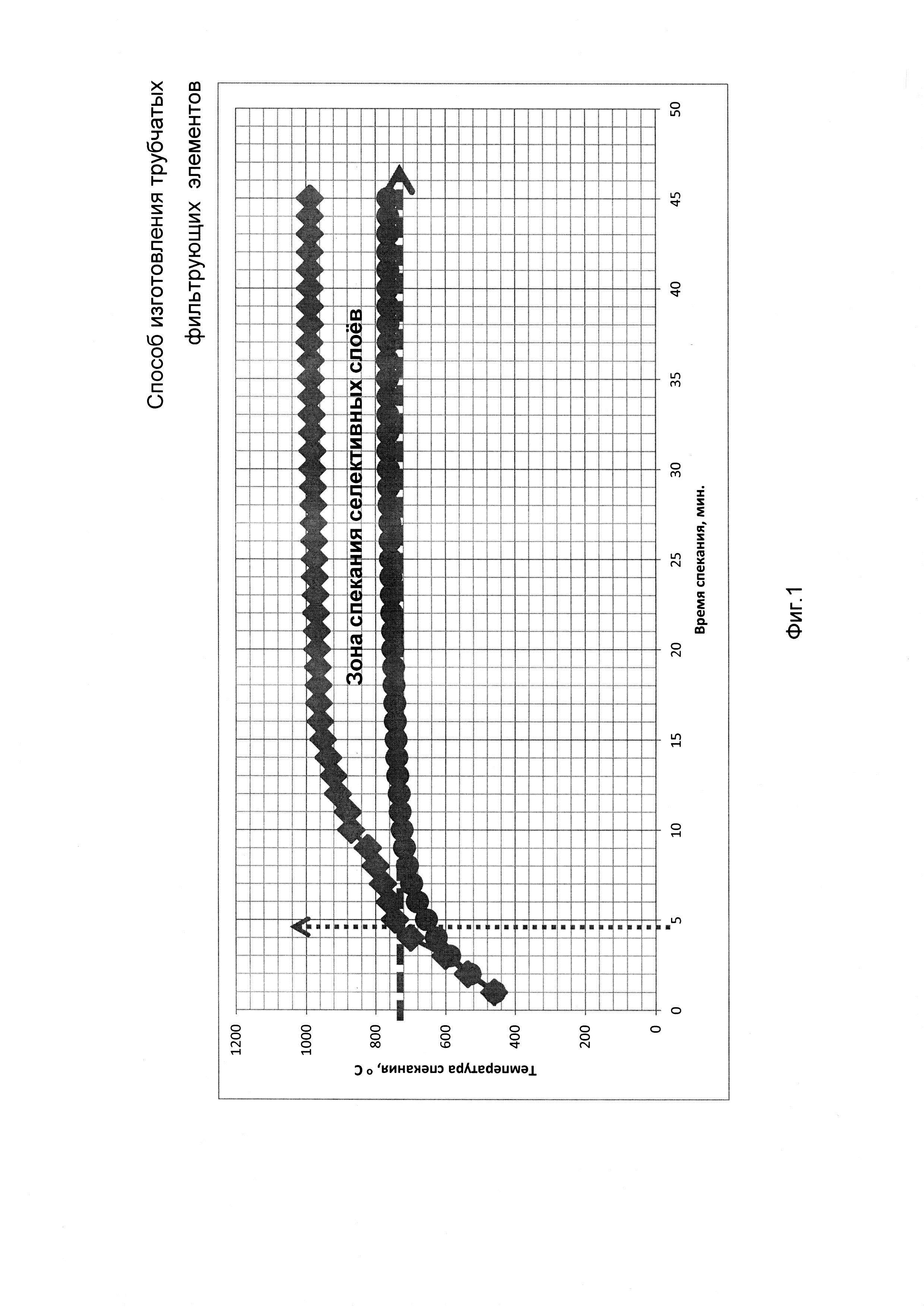

На графике фиг. 1 показано, что оптимальный температурный диапазон находится в пределах от 750 до 1000°С. В данном температурном диапазоне было установлено, что термообработанные ТФЭ обладают оптимальным сочетанием характеристик эффективности очистки газа, аэродинамического сопротивления и механической прочности, так изделия выдерживали нагрузку ускорения до 10 g.

Пример конкретного применения.

Согласно заявляемого способа изготовления ТФЭ были изготовлены несколько опытных образцов ТФЭ по однотипной технологии.

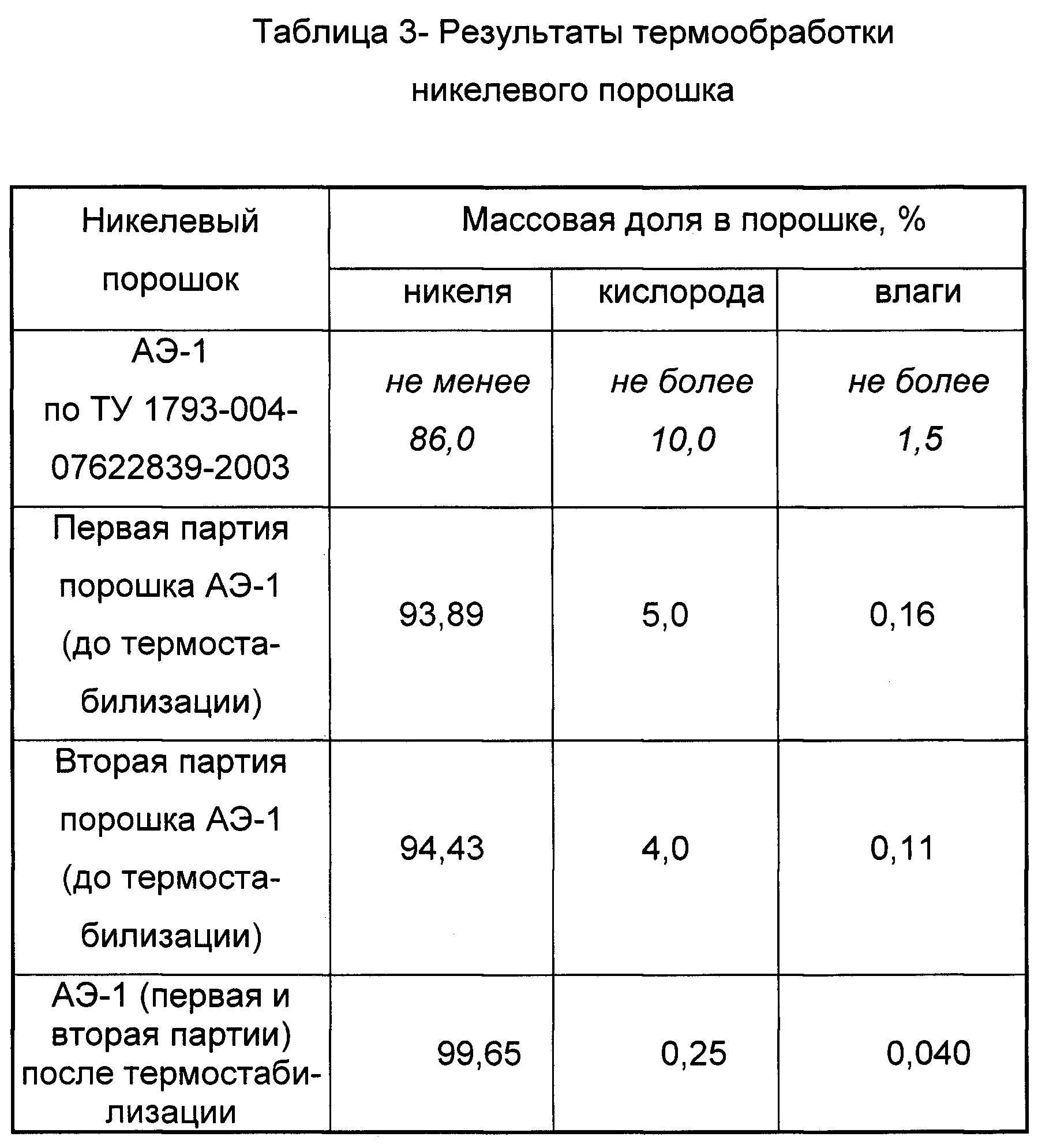

Для формирования селективных слоев на данных ТФЭ использовался термостабилизированнй никелевый порошок марки АЭ-1. В соответствии с техническими условиями ТУ 1793-004-07622839-2003 [7] содержание воды и кислорода в нем допускается до 11,5% массы, в тоже время фактическое содержание данных компонентов может составлять и около 5% (см. таблицу 3).

Данные по выбору продолжительности времени термообработки приведены в таблице 2.

Было установлено, что при времени спекания менее 5 минут формируемые селективные слои не спекались и наблюдалось осыпание никелевого порошка, а при времени спекания более 45 минут эффективность очистки газовой среды полученными ТФЭ начинала резко снижаться в следствии упекания никелевого порошка, приводящее к увеличению пор, уменьшению шероховатости капилляров пористой среды за счет оплавления в нем частиц дендридной формы и частичному уменьшению извилистости.

На графике фиг. 1 показано, что оптимальный температурный диапазон находится в пределах от 750 до 1000°С. В данном температурном диапазоне было установлено, что термообработанные ТФЭ обладают оптимальным сочетанием характеристик эффективности очистки газа, аэродинамического сопротивления и механической прочности, так изделия выдерживали нагрузку ускорения до 10 g.

Пример конкретного применения.

Согласно заявляемого способа изготовления ТФЭ были изготовлены несколько опытных образцов ТФЭ по однотипной технологии.

Для формирования селективных слоев на данных ТФЭ использовался термостабилизированнй никелевый порошок марки АЭ-1. В соответствии с техническими условиями ТУ 1793-004-07622839-2003 [7] содержание воды и кислорода в нем допускается до 11,5% массы, в тоже время фактическое содержание данных компонентов может составлять и около 5% (см. таблицу 3).

Термообработку никелевый порошок марки АЭ-1 проходил в восстановительной среде водорода. Термостабилизации подвергалось 400 г никелевого порошка, рассыпанные в лодочке толщиной слоя около 13 мм, процесс проходил при температуре 350°С в течение одного часа. При термостабилизации никелевого порошка в больших объемах, при той же толщине слоя, время выдержки необходимо скорректировать в зависимости от массы обрабатываемого никелевого порошка.

После термообработки никелевого порошка содержание основного материала стабилизировалось на уровне 99%, что и указано в таблице 3.

Из данного никелевого порошка была приготовлена водно-клеевая паста для формирование селективных слоев на трубчатых сетчатых заготовках диаметром 15 мм.

Первый слой на ТФЭ был сформирован с помощью фильеры диаметром 16,5 мм и спечен при температуре 950°С в течение 30 минут. Все изделия спекались одновременно.

После чего на этих ТФЭ были сформированы второй и третий слои фильерами диаметром 17 мм и 17,2 мм соответственно. Каждый слой был термообработан при температуре 950°С в течение 15-20 минут. Изделия также спекались одновременно.

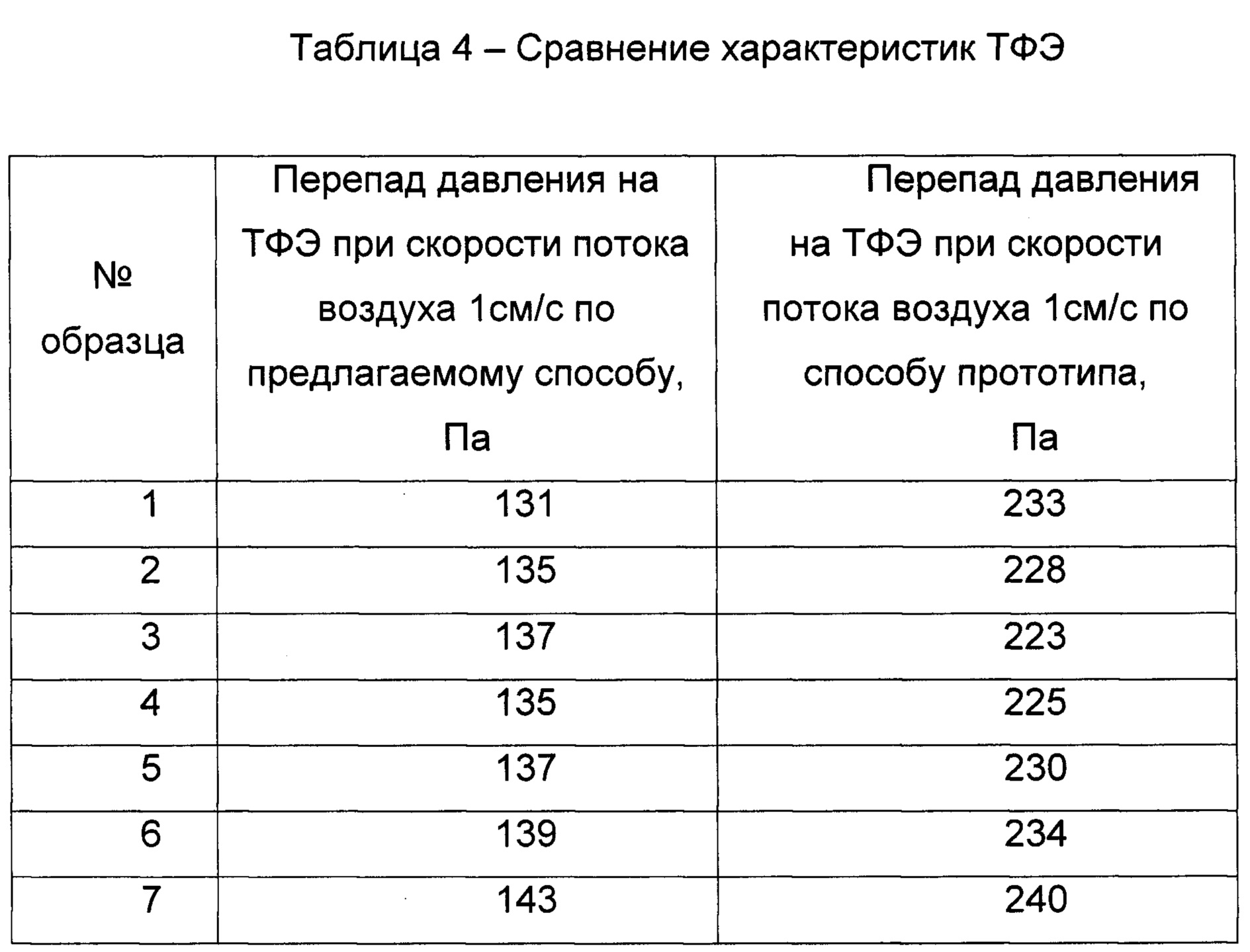

Для сравнения характеристик ТФЭ полученных по заявляемому способу и по способу, описанному в прототипе, были изготовлены образцы ТФЭ по технологии прототипа. После изготовления всех образцов были проведены сравнительные испытания, результаты которых приведены в таблице 4.

По результатам испытаний можно сделать вывод, что ТФЭ, изготовленные по заявляемому способу, обладают наименьшим аэродинамическим сопротивлением за счет создания более однородной многослойной тонкопористой структуры и уменьшения микродефектов фильтрующего материала, что позволяет обеспечить необходимую эффективность улавливания аэрозольных частиц.

Заявляемый способ изготовления трубчатых фильтрующих элементов позволяет:

- повысить качество сформированного многослойного никелевого фильтрующего материала;

- за счет повышения механической прочности фильтрующих элементов обеспечивает проведение их импульсной регенерации обратным потоком газа, что увеличивает возможности эксплуатации в целом фильтра с такими фильтрующими элементами;

- использование в комплектации фильтровальных устройств данных трубчатых фильтрующих элементов позволяет в целом сократить их габариты, металлоемкость и себестоимость их изготовления.

Источники информации

1. Патент РФ на изобретение №2038922 «Способ изготовления спеченного фильтрующего материала».

2. Патент РФ на изобретение №2579713 «Способ изготовления фильтрующего материала».

3. Патент РФ на изобретение №2040371 «Способ изготовления фильтрующего материала».

4. Патент РФ на изобретение №2044090 «Способ получения материала».

5. Патент РФ на изобретение №2048974 «Способ изготовления спеченных пористых изделий».

6. Патент РФ на изобретение №2320740 «Способ изготовления спеченных фильтрующих элементов».

7. «Порошок никелевый» ТУ 1793-004-07622839-2003.