Способ очистки концентрированных органических стоков и устройство для его осуществления

Вид РИД

Изобретение

Изобретение относится к области экологии и охраны окружающей среды и может быть использовано для глубокой очистки концентрированных стоков предприятий пищевой промышленности (спиртовая барда, пивная дробина, молочная сыворотка и т.п.), жидких отходов сельскохозяйственных предприятий (навоз животных, птичий помет, растительные отходы), отходов химических, лесохимических, целлюлозно-бумажных производств, иловых осадков сточных вод и т.п. Изобретение также может быть использовано для утилизации органической составляющей твердых бытовых отходов при условии получения из этих отходов прокачиваемой насосами водяной пульпы.

Особенность утилизируемых стоков - большая концентрация органических веществ, где химическое поглощение кислорода (ХПК) составляет от тысяч до нескольких десятков и даже сотен тысяч мг/л ХПК.

Для таких стоков широко известны и повсеместно применяются биологические способы очистки, которые можно разделить на анаэробные - без подачи воздуха (окислителя) в очищаемый сток, и аэробные, где осуществляются процессы нитрификации / денитрификации, и идет превращение растворенных органических соединений в нерастворимые - иловые осадки, которые, в свою очередь, затем утилизируются путем вывоза на полигоны или путем сжигания.

Достоинством, собственно, анаэробного процесса утилизации стоков предприятий является относительно незначительное новообразование микробной биомассы, возможность работы с величиной ХПК на уровне десятков тысяч мг/л, а также получение товарного энергетического продукта - биогаза. К недостаткам анаэробного процесса утилизации стоков следует отнести невозможность полного удаления органических загрязнений при низких концентрациях, т.е. ниже, чем 100 мг/л по ХПК, а также продолжительное время переработки стоков, исчисляемое неделями. Применение анаэробного метода позволяет снизить ХПК стока примерно на порядок, что, однако, не позволяет сливать переработанный сток в естественные водоемы.

Аэробный метод, напротив, хорошо работает при низком ХПК очищаемой среды (не выше 2000 мг/л), время переработки существенно меньше, чем у анаэробного метода, и, в свою очередь, позволяет на 1-2 порядка понизить ХПК. Существенным недостатком аэробной очистки являются высокие затраты энергии на аэрацию воздухом и проблемы, связанные с обработкой и утилизацией большого количества получаемого избыточного ила.

Поэтому, в случае концентрированных стоков с большим содержанием органических веществ, где химическое поглощение кислорода (ХПК) превышает десятки тысяч мг/дм3, как правило, применяется комбинированная очистка стоков. В качестве 1-й ступени используется анаэробная очистка, при которой получаемый биогаз идет на энергетическое обеспечение оборудования для очистки сточных вод. После 1-й ступени очистки сток имеет значение ХПК в несколько тысяч единиц, и на 2-й ступени очистки (при использовании аэробного метода для удаления органики) сток успешно очищается до параметров технической воды, которая может быть направлена в промышленный оборот: слита в пруды рыбохозяйственного назначения, либо, к примеру, с помощью мембранных технологий доочищена вплоть до качества дистиллированной воды.

Несмотря на принципиальные возможности решения проблем очистки концентрированных стоков комбинацией биологических и мембранных технологий, а также хорошо отработанную техническую сторону этого вопроса, практика показывает неизбежность слишком больших материальных затрат на создание сооружений очистки, а также необходимость выделения больших площадей под эти сооружения. Наличие открытых зеркал аэротенков, приводящее к неприятным запахам, появление большого количества иловых осадков, которые нужно утилизировать, также свидетельствует о необходимости поиска альтернативных методов очистки стоков.

Одним из наиболее перспективных методов очистки концентрированных стоков, пока не получившим широкого распространения, является хорошо известный метод сверхкритического водного окисления (СКВО). Если создать в концентрированном стоке давление воды выше 22,12 МПа и нагреть сток до температур выше 374,15°С, то вода, составляющая основную массу стока, перейдет в сверхкритическое состояние, которое характеризуется высокой растворяющей способностью для находящихся в ней органических веществ и практически бесконечной способностью к растворению газов. Добавление окислителя в сверхкритическую среду при повышенных температурах приводит практически к полному окислению органики в углекислый газ и воду, а гетероатомов - в соответствующие безвредные окислы.

При рабочих температурах более 450°С и давлении выше 24 МПа время протекания процесса окисления обычно составляет не более нескольких минут. За счет отсутствия при переработке газовых выбросов в окружающую среду метод СКВО характеризуется высокой экологичностью. Применение СКВО также позволяет решить и проблему утилизации иловых осадков, получаемых при традиционной биологической очистке.

Варианты использования СКВО для целей очистки стоков и энергетических целей явились объектом многих публикаций, в том числе патентов, начиная с середины 80-х годов прошлого века (ModellM, 1982 «Processing Methods for the Oxidation of Organics in supercritical Water», U.S.Patent 4,338,199). Апробацию СКВО для практического применения осуществило значительное число известных компаний (например, «Design of the first pilot scale plant of China for supercritical water oxidation of sewage sludge» Chemical Engineering Research and Design. 90 (2012), 288-297) с использованием в качестве окислителя кислорода (содержащегося в воздухе), чистого кислорода, перекиси водорода, кислородсодержащего газа, азотной кислоты, перхлоратов, нитрата аммония.

Однако, несмотря на свои неоспоримые преимущества в части экологической чистоты, технология СКВО обладает определенными недостатками, не позволяющими в достаточной мере использовать потенциальные энергетические возможности, предоставляемые, собственно, органическими примесями. Поясним это на конкретном примере.

Пример 1. В самом деле, в соответствии с законом сохранения энергии, если даже отбросить неизбежные потери энергии от оборудования в окружающую среду при проведении СКВО, максимальная энергия при окислении примесей составит Q=q×m(Дж), где q - удельная теплота сгорания вещества примесей, m - масса этого вещества. При ХПК = 100000 мг/л, энергия, выделяемая при окислении примесей в 1 м3 стока примерно составит Qп ≈ 20 (МДж/кг) × 100 (кг) = 2000 МДж. Удельные затраты энергии на испарение воды (теплота парообразования) составляют (при атмосферном давлении) 2,26 МДж/кг. То есть, собственной энергии при окислении примесей хватает на испарение 2000 МДж/2,26 (МДж/кг) = 0,88 м3 воды. Т.о., даже в этом идеальном случае на выходе системы мы будем иметь температуру парогазоводяной смеси около 100°С (вода лишь частично будет в парообразном состоянии), а тепловая машина для выработки механической энергии будет иметь к.п.д. паровоза (по циклу Карно к.п.д. не более (373 -293)/373 = 0,21, при условии, что температура холодильника составляет 20°С). Т.е. можно возвратить не более 2000 (МДж) × 0,21 = 420(МДж) работы, которой, однако, в идеале хватило бы на прокачку жидкого стока под сверхкритическим давлением 25 МПа через реактор СКВО:1 (м3) × 25 (МПа)=25 (МДж).

Другим недостатком СКВО для очистки концентрированных стоков является необходимость подачи большого количества окислителя в реактор. Наиболее дешевым окислителем является кислород, содержащийся в воздухе.

Пример 2. Пусть ХПК стока составляет 100000 мг/л. Тогда для очистки 1 м3 стока понадобится в идеальном случае 100 кг кислорода или 500 кг воздуха, т.е. примерно 400 м3 воздуха/м3 стока. При сжатии такого количества воздуха до давления 25 МПа его объем уменьшится до объема 400 м3/250 = 1,6 м3, и будет произведена работа при изотермическом сжатии - 400 (м3) × 0,1 (МПа) × ln (250)=220 МДж. В реальных условиях (при избытке воздуха 50% и к.п.д. компрессора 50%) затраты энергии на окисление 1 м3 стока в сверхкритических условиях составят примерно 500 МДж. То есть, энергии органической массы в стоке было бы недостаточно для получения самоподдерживающегося процесса. При этом объем газов (1,6 м3) заметно превышает объем обрабатываемых сточных вод (1 м3), что вызывает проблемы при работе теплообменных устройств (воздушные пробки, снижение эффективности теплообмена, повышенный объем прокачиваемой среды и т.п.). Необходимо также отметить, что при неполном окислении органики, в стоках будут содержаться ее остатки. В этом случае, из-за оставшихся неокисленных примесей в сточных водах, проблема получения чистого стока удовлетворительно не решится.

В частности, из-за указанных в примерах 1 и 2 недостатков метод СКВО пока не нашел широкого применения в промышленности для очистки крупнотоннажных сточных вод.

Настоящее изобретение решает задачу как высокоэффективной очистки концентрированных стоков практически от всех типов органических загрязнителей, так и задачу получения достаточной энергии для работы самого очистного оборудования.

Целью настоящего изобретения является полное уничтожение запаха, снижение ХПК и концентраций ионов аммония до величин, допустимых для выпуска очищенных вод в пруды рыбохозяйственного назначения при пониженных энергетических затратах.

Поставленная цель достигается тем, что в известном способе очистки концентрированных органических сточных вод, включающего в себя сверхкритическое водное окисление (СКВО) органических загрязнений, перед проведением СКВО загрязнений осуществляют сверхкритическую водную газификацию (СКВГ) сточных вод, охлаждают сточные воды до докритической температуры, отделяют от сточных вод и отводят от них газовую фазу, снова нагревают сточные воды до сверхкритических температур, вводят в обрабатываемые сточные воды окислитель, проводят СКВО остатка загрязнений, понижают температуру до докритической, отделяют образовавшиеся при СКВО газы от обрабатываемых сточных вод, доохлаждают очищенные воды, снижают рабочее давление, проводят мембранную доочистку обработанных очищенных вод от неорганических примесей.

При этом СКВО и СКВГ проводят при температурах 400-750°С, предпочтительно при рабочих температурах 450-600°С, в качестве окислителя используют кислород, воздух, перхлораты, перекись водорода.

Для проведения СКВГ используют тепло, выделяющееся при СКВО, при этом при необходимости повышения температуры сточных вод до рабочей в них вместе с окислителем вводят горючее вещество, в том числе часть горючих газов, получаемых при проведении СКВГ, а количество вводимого после СКВГ окислителя для полного окисления остатка загрязнений и дополнительного горючего контролируются датчиками концентраций свободного кислорода в отделяемом после проведения СКВО газе.

Для финишной очистки сточных вод до необходимой кондиции, вплоть до дистиллированной воды, используются мембраны, в том числе обратноосмотические с использованием остаточного давления после обработки сточных вод методами СКВГ и СКВО.

Поставленная цель также достигается устройством для осуществления способа очистки концентрированных органических сточных вод, включающим насос высокого давления для подачи сточных вод под сверхкритическим давлением в реактор СКВО (11), первичный теплообменник для нагрева входящих сточных вод и охлаждения выходящих очищенных вод (2), нагреватель для предварительного нагрева сточных вод в реакторе до сверхкритических температур (15), дозатор для подачи окислителя в реактор СКВО (10), регулятор давления для поддержания сверхкритического давления в гидравлической системе установки (13), согласно изобретению в потоке очищаемых сточных вод дополнительно перед реактором СКВО (11) установлены вторичный противоточный теплообменник (3), реактор СКВГ (4), противоточный теплообменник (5), выполненный с возможностью подачи потока сточных вод в газоотделитель (6), а также охладитель - утилизатор тепла (7).

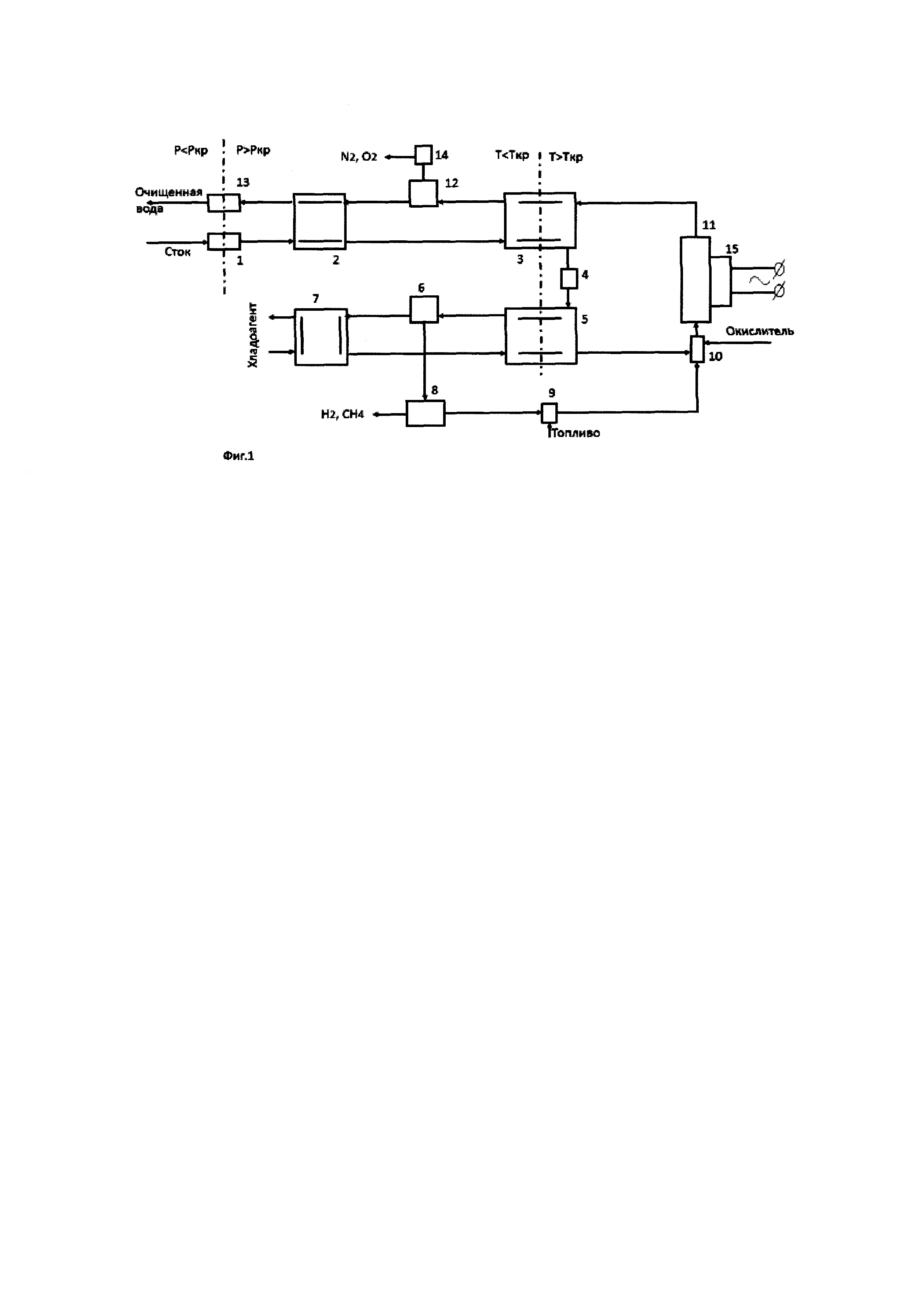

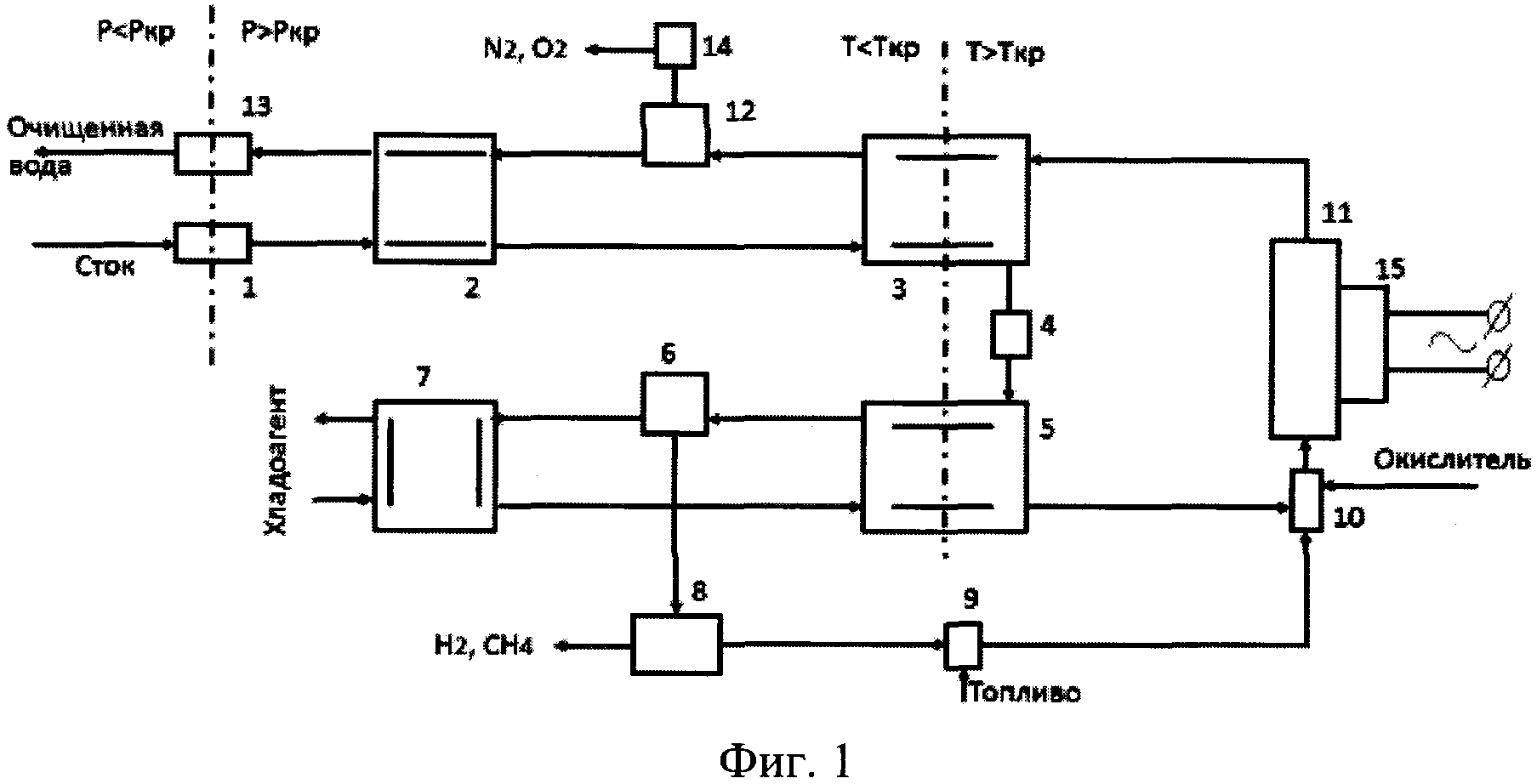

Изобретение будет лучше понято из последующего детального описания устройства для осуществления предлагаемого способа со ссылкой на прилагаемую Фигуру 1, на которой приведена принципиальная технологическая схема одного из возможных вариантов устройства согласно основному способу осуществлению изобретения.

Подпись к Фигуре 1. Вариант принципиальной технологической схемы очистки концентрированных органических сточных вод согласно формуле изобретения.

В рассматриваемом в качестве примера варианте технологической схемы устройство очистки концентрированных сточных вод включает стандартную технологическую схему СКВО, состоящую из насоса высокого давления (1) для подачи сточной воды под сверхкритическим давлением в реактор СКВО (11), основной теплообменник для нагрева входящих сточных вод и охлаждения выходящих очищенных вод (2,3), нагреватель для нагрева сточных вод в реакторе до сверхкритических температур (15), дозатор для подачи окислителя в реактор СКВО (10), регулятор давления для поддержания сверхкритического давления в гидравлической системе установки (13) и добавленные в соответствии с настоящим изобретением элементы: установленный в потоке очищаемых сточных вод перед реактором СКВО (11) противоточный теплообменник (5), понижающий в одном контуре, за счет утилизатора тепла (7), температуру сточных вод от сверхкритической до докритической, а в другом контуре восстанавливающий температуру этих сточных вод с докритической до сверхкритической с извлечением газоотделителем (6) из потока в докритической части образовавшихся при СКВГ в реакторе (4) газов. Извлеченные в газоотделителе (6) горючие газы собираются в газобаллонной рампе (8), являются товарным продуктом и частично могут использоваться как топливо с подачей через дозатор (9) для поддержания теплового режима в реакторе СКВО (11). Газоотделитель (12) отделяет от очищенных сточных вод образовавшиеся в процессе СКВО негорючие газы, которые выводятся через клапан (14) в атмосферу. По наличию кислорода в негорючих газах определяется необходимое количество подаваемого в реактор СКВО (11) окислителя. По температуре в этом реакторе (11) определяются оптимальные затраты электроэнергии на поддержание температуры в реакторе СКВО и необходимость подачи дополнительного топлива.

Границы разделения параметров потоков сточных вод на докритический и сверхкритический режимы проходят: по давлению - через позиции (1) и (13), по температуре - через позиции (2), (5) и (10).

Устройство очистки концентрированных органических сточных вод работает следующим образом.

Сточные воды с высоким ХПК поступают на насос высокого давления (1), который создает во всей гидравлической системе устройства давление выше критического Р>Ркр = 23 МПа. После насоса сточные воды проходят через первичный противоточный рекуперативный теплообменник (2), где путем теплообмена через стенки проточных каналов нагреваются до температур примерно 200-300°С текущей в противоположном направлении и очищенными от органических примесей сточными водами. Поступая затем во вторичный противоточный теплообменник (3), сточные воды нагреваются очищенными водами до сверхкритических температур, ориентировочно до 450-600°С, при этом в самом теплообменнике (3), реакторе СКВГ (4) и теплообменнике (5) происходит термохимическая газификация (СКВГ) органических примесей, присутствующих в составе неочищенных сточных вод, с образованием горючих газов -углеводородов, основными из которых являются водород и метан. В противоточном теплообменнике (5) температура обрабатываемых сточных вод понижается до докритических значений, ориентировочно до 200-300°С, вода конденсируется, а углеводородные газы, которые плохо растворяются в воде, образуют в потоке газовую фазу, которая отделяется от сточных вод в газоотделителе (6), например, гравитационного типа, и газ с относительно незначительным количеством водяных паров поступает и накапливается в газобаллонной рампе высокого давления (8). Получаемый в результате СКВГ горючий газ является ценным энергетическим продуктом, вырабатываемым из органических загрязнений. Этот газ затем может использоваться для получения тепловой и электрической энергии путем его сжигания, а также как дополнительное топливо для организации СКВО путем подачи его через регулируемый клапан (9).

Сточные воды, потерявшие в результате СКВГ и отделения газов значительную часть органических примесей, поступают уже без газа в охладитель - утилизатор тепла (7), где тепло снимается внешним теплоносителем, например, воздухом, водой, жидкими высокотемпературными теплоносителями и т.п.Утилизируемое тепло может использоваться, например, для отопления помещений.

Охлажденные в утилизаторе тепла (7) сточные воды с остатками органических примесей поступают во вспомогательный противоточный теплообменник (5), где нагреваются до сверхкритических температур, а после теплообменника (5) в устройстве (10) смешиваются с подаваемым снаружи под высоким давлением окислителем так, что в реакторе СКВО-нагревателе (11) происходит доокисление оставшихся после СКВГ органических примесей и одновременно происходит автотермический нагрев потока очищаемых сточных вод. При достаточном количестве активного окислителя и достаточно высокой температуре сточных вод происходит практически полное окисление остатка органических примесей. Необходимое количество окислителя для СКВО определяется кислородным датчиком (14), установленным в газовом тракте после газоотделителя (12).

Если нагрева из-за окисления оставшихся примесей оказывается недостаточно для организации СКВГ в устройствах (3), (4) и (5), а использование электрического нагревателя (15) для поддержания температуры в стационарном режиме по экономическим причинам нежелательно, то в смеситель (10) дополнительно подаются через регулятор расхода (9) либо углеводороды, полученные в результате СКВГ из рампы (8), либо дополнительное органическое топливо.

Доочищенные от органики в результате СКВО в блоке (11) сточные воды с негорючими газами (основными из которых являются азот, кислород и углекислый газ) охлаждаются путем передачи тепловой энергии неочищенными сточными водами сначала в теплообменнике (3) до докритических температур, из них удаляются негорючие газы в газоотделителе (12), затем доохлаждаются в первичном теплообменнике (2) и проходят через клапан - регулятор давления (13), поддерживающий сверхкритический уровень давления во всем гидродинамическом тракте устройства.

При необходимости дальнейшей доочистки сточных вод от мелких частичек и от солей после клапана (13) могут устанавливаться мембранные фильтры, в том числе ультрафильтрационные или обратноосмотические (на схеме не показаны), использующие при своей работе остаточное давление очищенных от органики вод.

Запуск холодной установки в работу осуществляется следующим образом. На вход установки подается чистая вода, чтобы исключить засорение гидродинамического тракта продуктами неполной термической переработки. Включается насос высокого давления (1). После заполнения водой всей гидродинамической системы регулятором давления (13) устанавливается давление в этой системе выше критического (более 23 МПа). Включается нагреватель устройства (15). Постепенно подается хладоагент в утилизатор тепла (7) для поддержания в нем заданной докритической температуры. Установка выходит на стационарный рабочий тепловой режим в течение 1-5 часов в зависимости от мощности нагревателя и параметров гидродинамического тракта.

Затем вместо воды с помощью насоса высокого давления (1) в прогретый гидродинамический тракт подаются подлежащие очистке сточные воды. Появление газа после газоотделителя (6) дает сигнал о необходимости подачи в смеситель - реактор (10) окислителя, например, воздуха. Желательно подавать его заведомо с избытком. Нагрев очищаемых сточных вод за счет СКВО позволяет снизить вплоть до нулевого значения мощность нагревателя (15). При этом тепло, выделяющееся при СКВО в реакторе (11), используется для поддержания процесса СКВГ через теплообменник (3) в реакторе (4). Если этого не удается сделать, то через смеситель (9) в реактор (11) дополнительно подается необходимое количество горючего для полного отключения нагревателя (15). Если температура начинает расти выше заданного диапазона, увеличивают подачу в утилизатор тепла (7) хладоагента для снятия избытка тепла. Количество подаваемого окислителя регулируется согласно показаниям кислородного датчика (14) с получением устойчивой работы установки и с отсутствием органики на выходе установки.

Выключение установки начинается с переключения подачи сточных вод на подачу в установку чистой воды. После неоднократного прохождения чистой водой регулятора давления 13 (промывка установки), что можно определять расчетным путем, зная расход воды и объем газодинамического тракта, либо также по выходу газов из газоотделителей (6) и (12), либо также по падению температуры в нагревателе (11), выключают подачу окислителя в узел (10) и дожидаются снижения максимальной температуры в гидродинамическом тракте ниже температуры кипения воды (100°С) при атмосферном давлении. После этого выключают насос высокого давления и установку обесточивают. Реально эту последовательность переключений отслеживает автоматика.

Заметим, что при сохранении общей технологической схемы переработки, возможны в ряде случаев некоторые ее видоизменения, например, перенос газоотделителя (6) со входа на выход утилизатора тепла (7), установка нагревателя (11) перед смесителем (9), что не меняет общую идеологию изобретения.

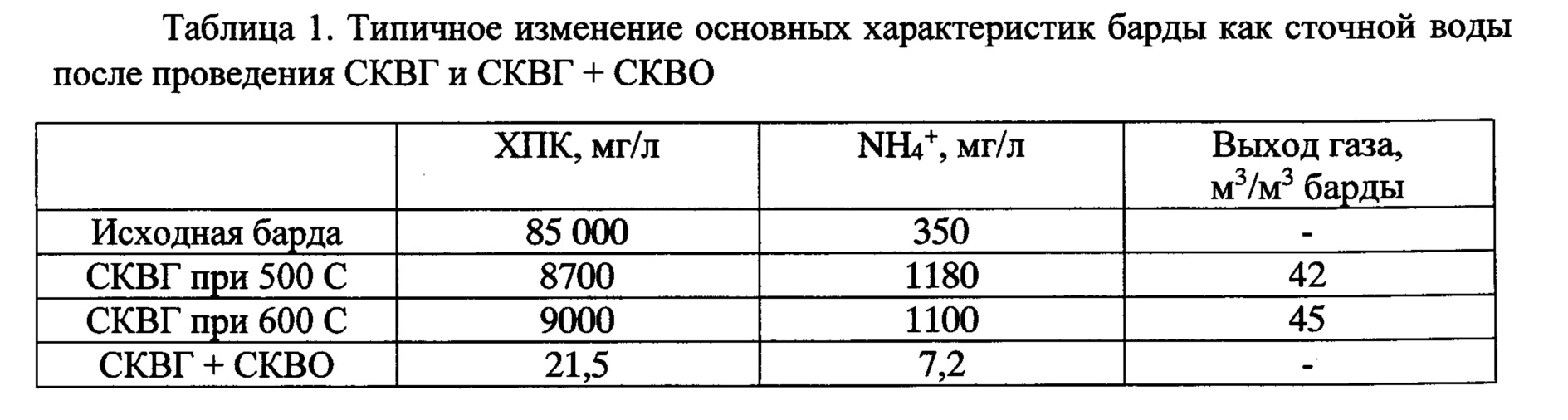

Данная технологическая схема была апробирована на очистке спиртовой барды из свекольной мелассы от органических примесей. Производительность экспериментальной установки составляла 20 л/час, начальное значении ХПК в барде - 85000 мг/л, исходное содержание ионов аммония - NH4+ = 350 мг/л. На первой ступени очистки использовалась технология СКВГ при температуре 500°С. Выход горючих газов составлял 0,85- 0,95 м3/час (примерно 45 м3/м3 барды). Но если исходная барда имела слабовыраженный запах, то после СКВГ запах обрабатываемой барды был исключительно резким.

Параметры очищенных вод на выходе после реактора СКВГ: ХПК = 8700 мг/л, содержание ионов аммония NH4+ = 1100 мг/л. Необходимо отметить, что повышение температуры газификации от 500°С до 600°С практически не оказывало существенного влияния как на выход газа, так и на запах, и на результаты инструментальных измерений ХПК и концентраций ионов аммония (см. таблицу 1). Резкое возрастание концентраций ионов аммония следует объяснить разложением белков, содержащихся в исходной барде.

Эксперименты показывают, что СКВГ не решает саму по себе очистку стоков до природоохранных нормативов (скажем, ХПК до 30 мг/л), а повышение рабочих температур свыше 600°С приводит к существенному удорожанию установок из-за необходимости применения дорогостоящих жаропрочных стойких материалов.

Проведение СКВО после СКВГ с использованием избыточного воздуха также в диапазоне температур 500-600°С полностью уничтожало запахи, резко снижало ХПК и концентрацию ионов аммония до величин, допустимых для выпуска в пруды рыбохозяйственного назначения, т.е. практически полностью решало проблему очистки высококонцентрированных сточных вод. Вода после непродолжительного отстоя (5 минут) была полностью прозрачной.

Заметим, что проблема доочистки не содержащей органики воды до любой кондиции от частиц и солей, легко решается хорошо известными мембранными методами, например, ультрафильтрацией или обратным осмосом.

Технико-экономическую эффективность предлагаемого изобретения поясним на конкретном примере. Выберем те же исходные данные по сточной воде, что и в выше приведенных примерах 1 и 2.

Пример 3. Исходный сток имеет ХПК = 100000 мг/л. Пусть при проведении СКВГ за счет образования в процессах деструкции органики и синтеза более простых соединений потенциальная тепловая энергия, заключаемая в выделяемом горючем газе, составит, около 50%. То есть, в 1 м3 газа будет содержаться 1000 МДж тепловой энергии, получаемой при окислении этого газа. Пусть после СКВГ в сточных водах остается 10% исходного ХПК, т.е. 200 МДж. При проведении СКВО остаточной органической примеси, нагрев сточных вод в устройстве (11) может составить величину: Т = 200 (МДж) / (1 (тонна) × 5 (МДж/(тонна × С) = 40 С. Эта величина нагрева достаточно заметна при надлежащем исполнении теплообменников и хорошей теплоизоляции. Она (величина нагрева) может обеспечить самоподдерживающийся режим работы установки. В то же время, при сжигании газа в когенерационном режиме можно получать до 400 кДж электрической энергии и до 600 кДж тепловой энергии. Этой энергии заведомо хватает как на прокачку очищаемого стока, так и на реализацию комбинации режимов СВКГ и СКВО, в отличие от режима чистого СКВО. В данном случае получаем как хорошую очистку стока от органических загрязнений, так и дополнительную энергию в горючем газе, которая может быть использована в коммерческих целях.

Таким образом, предлагаемое изобретение позволяет эффективно решать физико-химическими методами проблемы очистки крупнотоннажных сильно загрязненных органикой сточных вод по сравнению с известными как биологическими, так и физико-химическими методами.