Результат интеллектуальной деятельности: СПОСОБ БЫСТРОГО И РАВНОМЕРНОГО НАНЕСЕНИЯ ПОКРЫТИЯ

Вид РИД

Изобретение

Настоящее изобретение относится к способу изготовления каталитических нейтрализаторов отработавших газов. Предлагаемый способ обеспечивает, в частности, сокращение времени нанесения покрытия на подложку.

Хорошо известно, что при работе двигателей внутреннего сгорания топливо сгорает неполностью, а отработавшие газы содержат такие загрязняющие вещества, как несгоревшие углеводороды (НС), монооксид углерода (СО), оксиды азота (NOx) и взвешенные частицы (РМ). Для улучшения качества воздуха приняты законодательные нормы, направленные на снижение выбросов загрязняющих веществ стационарными или передвижными источниками. Для передвижных источников выбросов, таких как легковые автомобили, снижение выбросов загрязняющих веществ было достигнуто уже первичными мерами. Например, используемое в качестве такой первичной меры улучшение образования топливовоздушной смеси привело к значительному снижению уровня загрязняющих веществ. Однако непрерывное введение все более жестких законодательных норм экологичности сделало неизбежным применение каталитических нейтрализаторов с гетерогенными катализаторами в качестве вторичных мер.

Важным аспектом производства каталитических нейтрализаторов с гетерогенными катализаторами является обеспечение точности нанесения покрытий на используемые подложки в отношении, например, протяженности (длины) покрытия, количества наносимого материала покрытия, ровности слоя покрытия, равномерности длины, на которой наносится покрытие, и градиентов покрытия вдоль продольной оси. Для решения этой задачи в настоящее времени нашло применение несколько концепций нанесения покрытий, направленных на получение монолитных корпусов с покрытием, нанесенным с высоким качеством и предпочтительно за как можно меньшее время.

Одна из возможностей нанесения покрытий на подложки состоит в их введении одним торцом с открытыми на нем отверстиями в контакт с жидкой средой для нанесения покрытия и в ее просасывании через каналы подложки путем создания разрежения с ее противоположной стороны. В этом случае при необходимости нанесения покрытия не по всей длине каналов, а только на части их длины проблема заключается в том, что разные каналы из-за неизбежно создающегося при этом профиля потока окажутся снабжены покрытием на разную длину.

Если же среду для нанесения покрытия нагнетать в каналы под давлением против силы тяжести, то необходимо контролировать (обычно с помощью датчика) тот момент, когда жидкость появляется сверху подложки в случае равномерного покрытия стенок каналов по всей их длине. Однако и в этом случае покрытие внутри каналов монолитного носителя может оказаться неравномерным. Если, например, нанесение покрытия осуществляется с высокой скоростью, жидкий состав покрытия из пористого оксида может проникать в каналы в виде потока с довольно высокой ламинарностью, причем в центре подложки скорость течения жидкого состава покрытия в каналах будет больше, чем на периферии подложки. В этом случае появление жидкого состава покрытия из пористого оксида сверху подложки сначала будет обнаружено в центральной области подложки, в результате чего нанесение покрытия на подложку будет выполнено неполностью. Из-за высокой скорости нанесения также могут происходить выплески жидкого состава покрытия из пористого оксида с верхней стороны подложки, которые соответственно обнаруживаются и сообщаются датчиком, что также может приводить к лишь частичному нанесению покрытия на подложку.

В публикации DE 102010007499 А1 раскрыты предпочтительные устройство и способ для нанесения покрытия из предназначенных для этого жидких сред на цилиндрические корпуса-носители, имеющие по две торцевые поверхности, боковую поверхность, осевую длину L и множество каналов, проходящих от первой торцевой поверхности до второй торцевой поверхности. Известное устройство имеет заполненный жидкостью цилиндр, в котором установлен поршень и который сообщается с емкостью, внутри которой расположен вытеснитель таким образом, что он при перемещении поршня приводится в движение жидкостью пропорционально ему. Емкость сообщается с устройством для нанесения покрытия на подложку, и таким образом вытеснитель воздействует на жидкую среду для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве для нанесения покрытия (см. фиг. 1 вышеупомянутой публикации). В устройстве для нанесения покрытия на одной высоте расположено два датчика для проверки того, достигло ли положение поверхности суспензии в камере для нанесения покрытия определенного уровня.

Одним из ключевых фактороов ускорения процесса нанесения покрытия является скорость, с которой жидкость для нанесения покрытия может подаваться в подложку. Эта скорость определяется как скорость, с которой фронт суспензии или жидкой среды покрытия из пористого оксида проходит через подложку вдоль ее продольной оси.

В публикации ЕР 1180398 А2 раскрыт способ нанесения покрытия на используемый в качестве подложки монолитный носитель, в примере 1 осуществления которого упоминается скорость нанесения покрытия, составляющая 3000 л/ч. Не считая того, что в этом способе используется классический подход к нанесению покрытия путем перемещения жидкости против силы тяжести, где скорость нанесения покрытия не изменяется по протяженности монолитного носителя, на которой наносится покрытие, а процесс останавливается, когда нагнетаемая суспензия поднимается до уровня, близкого к верхней торцевой поверхности, упомянутая скорость нанесения покрытия транслируется в скорость нанесения покрытия 0,08 м/с для обычного монолитного носителя, имеющего диаметр 118,4 мм и долю свободного (не занятого стенками) сечения со стороны подачи жидкости для нанесения покрытия, составляющую около 90%.

Было установлено, что при осуществлении способа равномерного нанесения покрытий из предназначенных для этого жидких сред на подложки для изготовления каталитических нейтрализаторов отработавших газов, в частности для механических транспортных средств, выполненные цилиндрическими и имеющие по две торцевые поверхности, боковую поверхность, осевую длину L и множество каналов, проходящих от первой торцевой поверхности до второй торцевой поверхности, причем жидкую среду для нанесения покрытия вводят в подложку снизу против силы тяжести и введением жидкой среды для нанесения покрытия в подложку управляют, уменьшая скорость нанесения покрытия после прохождения жидкой средой части осевой длины в направлении торца подложки по сравнению со скоростью при начальном введении жидкой среды в подложку, достигается значительное уменьшение времени нанесения покрытия при одновременно лучшем качестве нанесения покрытия по сравнению с обычным процессом нанесения покрытия с постоянной скоростью. Например, было установлено, что изобретение позволяет значительно уменьшить неравномерность в отношении градиентов в покрытии вдоль продольной оси подложки.

Специалист сможет реализовать предлагаемое в изобретении уменьшение скорости нанесения покрытия. Например, начиная с высокой скорости нанесения покрытия на стенки каналов в подложке, осуществляемого снизу вдоль некоторой части ее продольной оси, скорость введения нового состава покрытия из пористого оксида, т.е. жидкой среды для нанесения покрытия, затем уменьшается в соответствии с кривой уменьшения скорости, тип которой выбран из группы, состоящей из линейной, гиперболической, параболической, экспоненциальной и логарифмической кривых. В предпочтительном варианте осуществления способа нанесения покрытия уменьшение скорости нанесения покрытия начинают не ранее того, как жидкой средой для нанесения покрытия будет смочена половина подложки. В более предпочтительном варианте осуществления изобретения перед тем, как начать уменьшение скорости в соответствии по любому из вышеупомянутых профилей, покрытие наносят с высокой скоростью по меньшей мере на 75%, предпочтительнее - по меньшей мере на 80%, и наиболее предпочтительно - по меньшей мере на 90% осевой длины подложки, измеряемой в ее продольном направлении.

Уменьшение скорости нанесения покрытия определяется исходной скоростью, с которой жидкая среда для нанесения покрытия первоначально вводится в подложку, и скоростью, преобладающей непосредственно перед появлением жидкой среды для нанесения покрытия сверху подложки, т.е. незадолго до прекращения введения среды для нанесения покрытия. В предпочтительном варианте осуществления изобретения точка или момент, непосредственно предшествующая(-ий) появлению жидкой среды для нанесения покрытия сверху подложки, достигается, если покрытие из соответствующей жидкой среды нанесено на 95%, предпочтительно - на 97% и наиболее предпочтительно - на 98% подложки.

При осуществлении предлагаемого в изобретении способа при начальном введении жидкой среды для нанесения покрытия в подложку скорость нанесения покрытия по меньшей мере вдвое, предпочтительнее - по меньшей мере втрое, еще предпочтительнее - по меньшей мере вчетверо, превышает скорость - 5 -

нанесения покрытия непосредственно перед появлением этой жидкой среды сверху подложки, чему соответствует нанесение покрытия на 95% длины подложки.

В предпочтительном варианте осуществления предлагаемого в изобретении способа при начальном введении жидкой среды для нанесения покрытия в подложку скорость нанесения покрытия по меньшей мере вдвое, предпочтительнее - по меньшей мере втрое, еще предпочтительнее - по меньшей мере вчетверо, превышает скорость нанесения покрытия непосредственно перед появлением этой жидкой среды сверху подложки, чему соответствует, например, нанесение покрытия на 97% длины подложки.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа при начальном введении жидкой среды для нанесения покрытия в подложку скорость нанесения покрытия по меньшей мере вдвое, предпочтительнее - по меньшей мере втрое, еще предпочтительнее - по меньшей мере вчетверо, превышает скорость нанесения покрытия непосредственно перед появлением этой жидкой среды сверху подложки, чему соответствует, например, нанесение покрытия на 98% длины подложки.

Абсолютное значение высокой скорости нанесения покрытия в начале введения жидкой среды для нанесения покрытия зависит от типа снабжаемой покрытием подложки, но при этом больше или равно 0,1 м/с, предпочтительно больше или равно 0,2 м/с и еще предпочтительнее - больше или равно 0,3 м/с. Верхнее предельное значение этой скорости определяется лишь используемыми оборудованием и подложками, но не может превышать 0,5 м/с, предпочтительно не может превышать 0,4 м/с.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа непосредственно перед входом жидкого состава покрытия из пористого оксида, или жидкой среды для нанесения покрытия, в подложку контролируют высоту ее (жидкой среды) поверхности в камере для нанесения покрытия. Это позволяет точно определить момент начала процесса нанесения покрытия на подложку в соответствии с настоящим изобретением. Точное знание этого начального момента является важным в плане достаточно корректного определения момента, в который нужно инициировать замедление нанесения покрытия. Высоту поверхности жидкой среды для нанесения покрытия можно определять средствами, известными специалисту. Обычно

высоту поверхности жидкой среды для нанесения покрытия контролируют при помощи определенных датчиков, выбираемых из группы, состоящей из электрических датчиков, зрительных сенсоров, емкостных датчиков, инфракрасных датчиков и вибрационных датчиков. При осуществлении предлагаемого в изобретении способа контроль высоты поверхности жидкой среды для нанесения покрытия в устройстве для нанесения покрытия перед входом жидкой среды для нанесения покрытия в подложку предпочтительнее осуществлять при помощи датчиков проводимости (в этом отношении см. фиг. 1 в публикации DE 102010007499 А1). В наиболее предпочтительном варианте осуществления изобретения высоту поверхности жидкой среды для нанесения покрытия в устройстве для нанесения покрытия контролируют при помощи системы датчиков, упомянутой в заявке ЕР 14171938.5. Как только датчики зарегистрируют достижение жидкой средой для нанесения покрытия определенного уровня, в центральный блок управления будет выдан сигнал, определяющий момент начала нанесения покрытия с высокой скоростью.

Как уже было отмечено, в соответствии с настоящим изобретением введение жидкой среды для нанесения покрытия завершают при появлении сверху подложки суспензии, или жидкой среды, для нанесения покрытия. Контроль появления жидкой среды может выполняться опять же при помощи датчиков определенного типа, известных специалисту. В частности, в этом отношении предпочтительно выбирать датчики оптического или ультразвукового типа (http://www.baumer.com или http://www.sick.com). Их предпочтительно устанавливают над подложкой, что помогает наблюдать за появлением жидкой среды для нанесения покрытия сверху подложки. Как только жидкая среда для нанесения покрытия проступит на верхней торцевой поверхности подложки, в центральный блок управления будет выдан соответствующий сигнал.

Устройство, предпочтительно обеспечивающее возможность осуществления настоящего изобретения, также может содержать центральный блок управления, который в значительной степени автоматически управляет осуществлением предлагаемого в изобретении способа нанесения покрытия по сигналам, посылаемым соответствующими датчиками (см. также фиг. 1 и соответствующие фрагменты описания в заявке ЕР 14171938.5). В предпочтительном режиме осуществления настоящего изобретения вышеупомянутая система самостоятельно обучается для оптимизации процесса нанесения покрытия согласно описанным выше граничным условиям. Весьма полезным может считаться вариант осуществления изобретения, в котором для различных подложек (например, металлических или керамических), используемых в различных производственных кампаниях по нанесению покрытий, система сама настраивается, например, по начальной скорости нанесения покрытия, по положению, в котором уменьшается скорость нанесения покрытия, и по степени уменьшения скорости нанесения покрытия, на достижение оптимального результата. Следовательно, при вводе первой подложки в новую производственную кампанию систему программируют так, чтобы наилучшие условия нанесения покрытия обеспечивались в значительной степени автоматически. Лучшие результаты нанесения покрытия достигаются, если различия характеристик покрытия на или в соответствующих подложках от подложки к подложке становятся минимальными и/или если технические условия на покрытие подложек выполняются для как можно большего количества подложек. Самообучающееся программное обеспечение, программируемое для достижения указанных результатов, основано на знаниях специалиста. Второй из указанных аспектов является тем более выгодным, что жидкая среда для нанесения покрытия может претерпевать изменения в течение производственной кампании (например, может изменять свою вязкость), и описанная выше автоматизированная электронная система может компенсировать эти изменения, например, корректируя скорость нанесения покрытия, и уменьшать отклонения снабженных покрытием подложек от предусмотренного идеального стандарта покрытия.

Выше подчеркивалось, что при завершении шага нанесения покрытия сверху подложки появляется суспензия или жидкая среда для нанесения покрытия. Этот процесс также контролируется при помощи датчиков (см. выше). Когда соответствующий датчик зарегистрирует просачивание суспензии наружу подложки, введение новой жидкой среды для нанесения покрытия останавливается центральным блоком управления после прохождения сигнала от соответствующиго датчика. Однако ввиду значительных скоростей процесса нанесения покрытия небольшие порции суспензии могут вытекать из подложки, загрязняя, например, край наружной боковой поверхности подложки. Оставшийся снаружи материал в катализе не участвует и поэтому теряется безвозратно. Если в состав жидкой среды для нанесения покрытия входят металлы платиновой группы, то в больших производственных кампаниях такие потери материала могут стать довольно дорогостоящими. Поэтому в предпочтительном варианте осуществления изобретения снабжаемую покрытием подложку фиксируют на позиции нанесения покрытия посредством надувных уплотнений по боковой поверхности подложки у ее нижней и верхней торцевых поверхностей. Это помогает избежать загрязнения боковой поверхности подложки жидкой средой для нанесения покрытия благодаря плотному контакту с верхним уплотнением (см. фиг. 1). Таким образом, излишек жидкой среды для нанесения покрытия остается наверху подложки и просто всасывается обратно в подложку на последующем шаге всасывания.

В еще одном предпочтительном варианте осуществления настоящего изобретения жидкая среда для нанесения покрытия имеет вязкость от 2 до 200 мПа⋅с. Особенно предпочтительно использовать при осуществлении изобретения устройство, содержащее заполненный жидкостью (103) цилиндр (102), в котором установлен поршень (101) и который сообщается с емкостью (112), внутри которой расположен вытеснитель (111) таким образом, что при перемещении поршня (101) вытеснитель (111) приводится в движение жидкостью (103) пропорционально ему, и которая сообщается с устройством (3) для нанесения покрытия на подложку (1), причем вытеснитель (111) воздействует на жидкую среду (113) для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве (3) для нанесения покрытия.

Специалисту известны подложки, которые могут выбираться для осуществления предлагаемого способа нанесения покрытия. Подложка, снабжаемая покрытием в соответствии с изобретением, представляет собой так называемый фильтр с проницаемыми стенками каналов или проточный монолитный носитель. Используемые при этом подложки могут изготавливаться из материалов, обычно используемых для получения каталитических нейтрализаторов, и предпочтительно включают в себя керамическую или металлическую сотовую структуру.

Могут использоваться подходящие подложки, такие как монолитная подложка с мелкими проточными для газа каналами, проходящими через подложку параллельно от ее входной или выходной торцевой поверхности таким образом, что эти каналы открыты для прохода среды через них (такие подложки называют сотовыми проточными подложками). Каналы, которые проходят от входа до выхода по существу прямолинейно, ограничены стенками, на которые наносится или в которые проникает каталитический материал, образующий покрытие из пористого оксида, вследствие чего проходящие по каналам газы контактируют с каталитическим материалом. Проточные каналы монолитной подложки являются тонкостенными и могут иметь любой размер и любую подходящую форму поперечного сечения, например трапецеидальную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и т.д. Такие структуры могут содержать примерно от 400 до 900 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм (от 62 до 140 ячеек/см2) поперечного сечения.

Керамическая подложка может быть выполнена из любого подходящего огнеупорного материала, например кордиерита, кордиерит-корунда, нитрида кремния, циркономуллита, сподумена, сложного оксида алюминия-кремния-магния, цирконосиликата, силлиманита, силиката магния, циркона (силиката циркония), петалита, оксида алюминия, алюмосиликата и т.п. Кроме того, подложки, пригодные для нанесения каталитических составов в соответствии с настоящим изобретением, могут быть металлическими и могут состоять из одного или нескольких металлов или металлических сплавов. Могут использоваться металлические подложки различных форм, например подложки из гофрированного листа или монолитные подложки. К предпочтительным металлическим носителям относятся термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, существенным или главным компонентом которых является железо. Такие сплавы могут содержать один или несколько из следующих элементов: никель, хром и/или алюминий, а общая массовая доля этих металлов в сплаве может примерно составлять по меньшей мере 15%, например, сплав может содержать около 10-25 мас. % хрома, около 3-8 мас. % алюминия и примерно до 20 мас. % никеля. Сплавы также могут содержать в малых или следовых количествах один или несколько других металлов, таких как марганец, медь, ванадий, титан и т.п. Для улучшения коррозионной стойкости соответствующих сплавов за счет образования на поверхностях подложек оксидного слоя поверхность металлических подложек может быть подвергнута окислению при высоких температурах, составляющих, например, около 1000°С и выше. Такое высокотемпературное окисление может усиливать сцепление с подложкой носителя из огнеупорного оксида металла и каталитически активных металлических компонентов.

Подложкой также может быть сотовый фильтр с проницаемыми стенками каналов. Такие подложки с проницаемыми стенками каналов, пригодные в качестве носителей для композиций покрытий, имеют множество мелких, по существу параллельных газовых каналов, проходящих вдоль продольной оси подложки. В такой подложке каждый канал обычно заглушен на одном торце ее корпуса, причем чередующиеся каналы заглушены на противоположных торцевых поверхностях. К конкретным подложкам с проницаемыми стенками каналов, пригодным при эксплуатации предлагаемого в изобретении устройства, относятся сотовые элементы (монолитные носители), каналы которых образованы тонкими пористыми стенками и при прохождении через которые потока среды не возникает слишком большого противодавления или перепада давления на изделии. Обычно наличие в проточном тракте чистого изделия с проницаемыми стенками каналов создает противодавление от 0,036 до 10 фунтов на квадратный дюйм. Такие керамические подложки с проницаемыми стенками каналов могут быть выполнены из любого подходящего огнеупорного материала, например кордиерита, кордиерит-корунда, нитрида кремния, циркономуллита, сподумена, сложного оксида алюминия-кремния-магния, цирконосиликата, силлиманита, силиката магния, циркона (силиката циркония), петалита, оксида алюминия, алюмосиликата и т.п. Их предпочтительно изготавливают из материала, пористость которого составляет по меньшей мере 40% (например, от 40 до 70%), а средний размер пор - по меньшей мере 5 мкм (например, от 5 до 30 мкм). В более предпочтительном случае пористость подложек составляет по меньшей мере 46%, а средний размер пор - по меньшей мере 10 мкм. При нанесении покрытия на подложки, имеющие такие значения пористости и среднего размера пор, при помощи описанного выше устройства на и/или в поры подложек можно ввести достаточные количества композиции покрытия для достижения отличной эффективности превращения загрязняющих веществ и выжигания сажи. Даже после снабжения этих подложек каталитическим покрытием они способны сохранять достаточные эксплуатационные характеристики в отношении пропускания потока отработавших газов, т.е. создают приемлемое противодавление. Подходящие подложки с проницаемыми стенками каналов раскрыты, например, в публикации US 4329162.

Под нанесением покрытия или снабжением покрытием понимается нанесение каталитически активных материалов и/или накапливающих компонентов на по существу инертную подложку, которая может быть выполнена по типу вышеописанного фильтра с проницаемыми стенками каналов или проточного монолитного носителя. Покрытие выполняет собственно каталитическую функцию и содержит накапливающие материалы и/или каталитически активные металлы, которые обычно осаждают в высокодисперсной форме на температуростойких оксидах металлов с большой удельной поверхностью (см. ниже). Нанесение покрытия обычно выполняют путем нанесения предназначенной для этого жидкой среды, содержащей накапливающие материалы и/или каталитически активные компоненты - также называемой жидким составом покрытия из пористого оксида - на и/или в стенку инертной подложки. После нанесения этой жидкой среды носитель сушат и при необходимости прокаливают при повышенных температурах. Покрытие может быть образовано одним слоем или может состоять из нескольких слоев, нанесенных на подложку поверх друг друга (в многослойной форме) и/или со смещением относительно друг друга (в отдельных зонах).

Жидкая среда для нанесения покрытия представляет собой, например, суспензию или дисперсию для нанесения из нее покрытия на заготовки для каталитических нейтрализаторов отработавших газов для механических транспортных средств (жидкий состав для нанесения покрытия из пористого оксида, англ. "washcoat"), которая содержит каталитически активные компоненты или их предшественники, а также неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония или их комбинации, при этом оксиды могут быть легированы, например, кремнием или лантаном. В качестве каталитически активных компонентов можно использовать оксиды ванадия, хрома, марганца, железа, кобальта, меди, цинка, никеля или редкоземельные элементы, такие как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий или их комбинации. В качестве каталитически активных компонентов также можно использовать благородные металлы, такие как платина, палладий, золото, родий, иридий, осмий, рутений, а также их комбинации. Такие металлы могут быть также представлены в виде сплавов между собой или с другими металлами либо в виде оксидов. В жидкой среде для нанесения покрытия металлы могут также присутствовать в виде предшественников, таких как нитраты, сульфиты или органические соединения указанных благородных металлов, а также их смеси, а прежде всего можно использовать нитрат палладия, сульфит палладия, нитрат платины, сульфит платины или Pt(NH3)4(NO3)2. Путем последующего прокаливания при температуре от примерно 400°C до примерно 700°C из предшественника можно получить каталитически активный компонент. Для нанесения покрытия на подложку, используемую для изготовления автомобильных каталитических нейтрализаторов отработавших газов, ее сначала можно покрывать суспензией или дисперсией неорганического оксида, а на следующей стадии нанесения покрытия - суспензией или дисперсией, содержащей один или несколько каталитически активных компонентов. Вместе с тем, жидкая среда для нанесения покрытия может содержать и оба этих компонента. Содержание твердого вещества (твердой фазы) в жидкой среде (суспензии/составе для нанесения покрытия из пористого оксида) для нанесения покрытия часто составляет от 35 до 52%, а ее вязкость составляет от 2 до 300 мПа⋅с, предпочтительно - от 15 до 200 мПа⋅с.

Процесс нанесения покрытия обычно начинается с того, что в устройство (3) для нанесения покрытия закачивают в направлении (114) суспензию для нанесения покрытия, пока датчики (4) и (4) не просигнализируют достижение нужного уровня суспензии. Перед этим на устройство (3) для нанесения покрытия сверху устанавливают подложку (1), которую герметично фиксируют (как это описано, например, в публикациях DE 102010007499 Al, DE 102010008700 А1 или в китайской полезной модели 201420126144.7) путем надувания уплотнений (10). Содержание этих публикаций включено в данное описание в отношении предпочтительного выполнения способа нанесения покрытия посредством предлагаемого в изобретении устройства.

Если суспензия (113) для нанесения покрытия должным образом заполнила устройство (3), на следующем шаге ее закачивают в подложку (1) до получения требуемого покрытия, т.е. до появления жидкой среды для нанесения покрытия сверху подложки, о чем сигнализирует датчик (5). Затем из подложки (1) откачивают снизу излишек суспензии для нанесения покрытия, после чего подложку (1) можно повторно снабдить тем же покрытием из пористого оксида, или подложку можно отсоединить от камеры для нанесения покрытия и подвергнуть дальнейшей обработке, например, снова нанести покрытие, но с другой стороны, или даже второй раз нанести покрытие с той же стороны, но в этот раз - другое покрытие из пористого оксида, или направить подложку в установку взвешивания, сушки или прокаливания.

Краткое описание чертежей

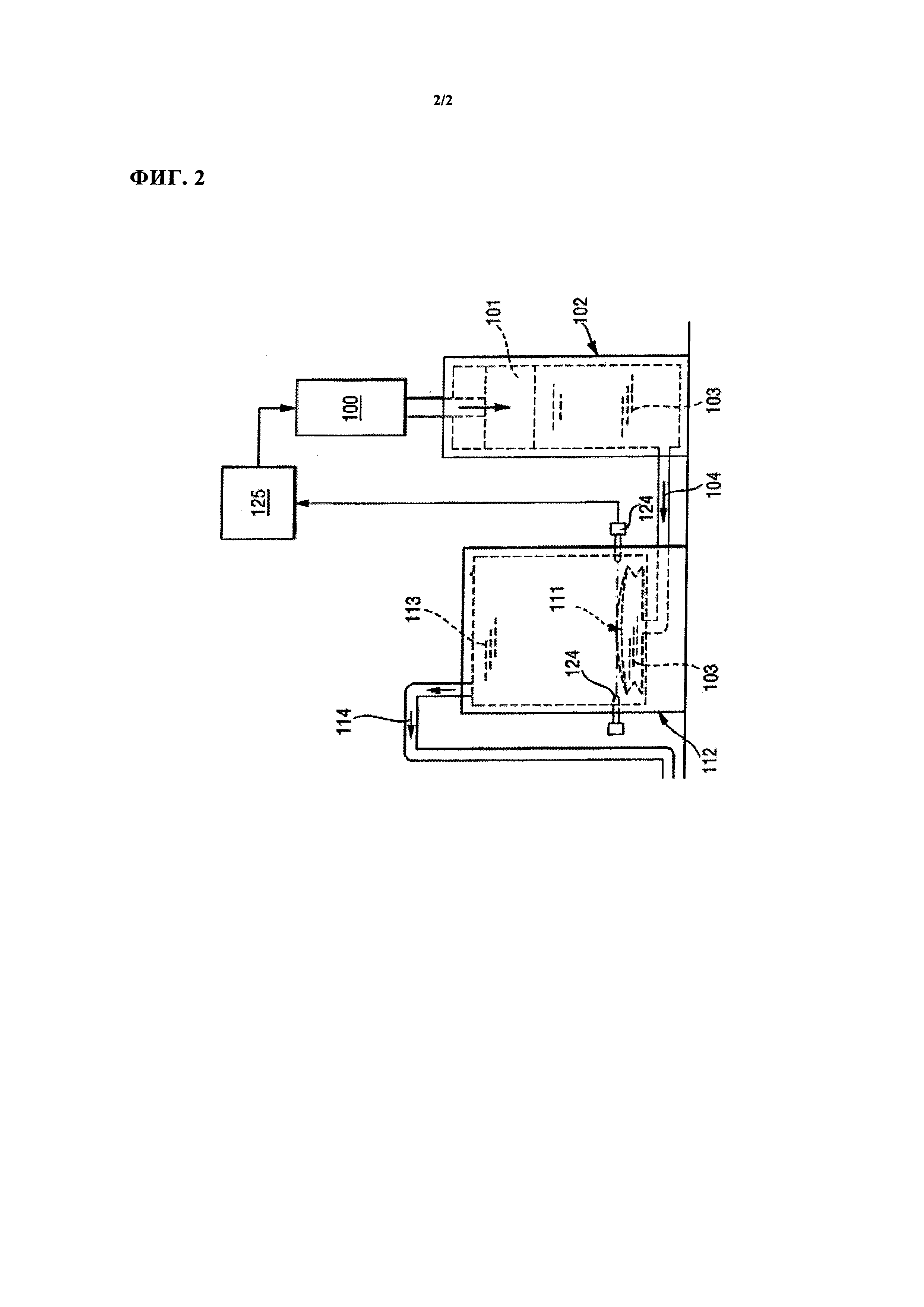

Фиг. 1

1 подложка

2 узел фиксации подложки

3 устройство для нанесения покрытия

4 датчики для контроля уровня заполнения устройства для нанесения покрытия

5 датчик для контроля появления суспензии для нанесения покрытия сверху подложки

6 центральный блок управления

7 поток жидкой среды для нанесения покрытия 10 надувные уплотнения

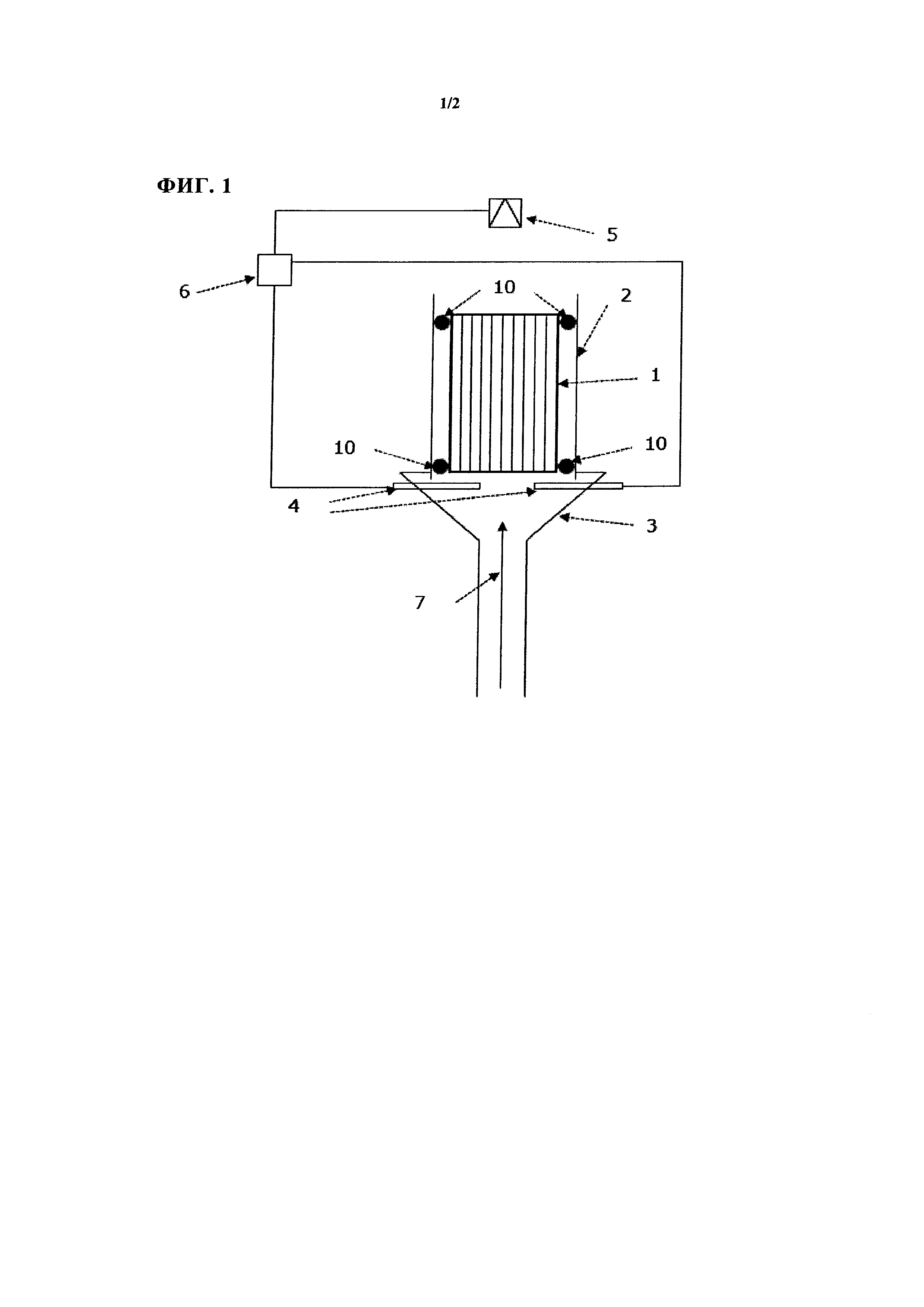

Фиг. 2

100 привод

101 поршень

102 цилиндр

103 жидкость

104 трубопроводный участок

111 вытеснитель

112 емкость

113 жидкая среда для нанесения покрытия

114 прямое направление потока среды при заполнении ею устройства

124 датчик для контроля положения вытеснителя

125 центральный блок управления

Подробное описание чертежей

На фиг. 1 показана предлагаемая в изобретении система для нанесения покрытия на подложку (1). Устройство (3) для нанесения покрытия заполняют через трубопроводные участки жидкой средой для нанесения покрытия, причем на устройство (3) устанавливают подложку (1), и устройство (3) снабжено датчиками (4) для точного определения первого уровня жидкой среды для нанесения покрытия в устройстве (3). Полученные датчиками (4) значения передаются в центральный блок (6) управления, который, в свою очередь, на основании вышеупомянутого анализа управляет по меньшей мере дальнейшим нагнетанием или откачиванием суспензии для нанесения покрытия.

После заполнения устройства (3) для нанесения покрытия соответствующей средой в направлении (7) ее течения до первого уровня (уровень датчиков 4) и после появления жидкой среды для нанесения покрытия сверху подложки (1), что контролируется датчиком (5), суспензию для нанесения покрытия можно откачать в обратном направлении, направляя ее для нанесения покрытия в расходную емкость для приема избытка среды и для хранения ее запаса для дальнейшего применения. Все необходимые для этого управляющие команды предпочтительно также выдаются центральным блоком (6) управления.

На фиг. 2 показана используемая при осуществлении изобретения система для нанесения покрытия на подложки, содержащая поршень (101), приводимый в движение приводом (100), расположенный в заполненном жидкостью (103) цилиндре (102) и за счет соединения (104) этого цилиндра (102) с вытеснителем (111) обеспечивающий приведение в действие вытеснителя (111), который расположен в емкости (112), заполненной жидкой средой (113) для нанесения покрытия и соединенной трубопроводным участком (114) с устройством для нанесения покрытия. Для контроля вытесняемого объема среды (113) для нанесения покрытия и состояния вытеснителя (111) в емкости (112) используются датчики (124).

Значения, определяемые датчиками (124), также передаются в центральный блок (125) управления, который, в свою очередь, управляет приводом (100), а соответственно, и поршнем (101).

Все управляющие команды, необходимые для нанесения покрытия на подложку и вырабатываемые на основании сигналов, поступающих от датчиков (4), (5) и (124), предпочтительно также выдаются центральным блоком управления (125 [фиг. 2], 6 [фиг. 1]).

Готовые подложки, пригодные для изготовления каталитических нейтрализаторов отработавших газов для механических транспортных средств, имеют особо равномерное покрытие на или в стенках каналов, которое отличается, по меньшей мере, тем, что равномерность покрытия вдоль продольной ось каналов превосходит равномерность покрытия, наносимого с меньшей, но постоянной скоростью. Было установлено, что высокая скорость нанесения покрытия в действительности обеспечивает большую равномерность в отношении по меньшей мере градиента количества каталитически активных веществ и/или количества покрытия из пористого оксида на единицу объема каталитического нейтрализатора (в граммах на литр). Настоящее изобретение обеспечивает достижение этого результата очень простым, но неожиданно эффективным образом. Применение особого профиля изменения скорости нанесения покрытия позволяет использовать метод очень быстрого нанесения покрытия, который при этом неожиданно обеспечивает высокое качество нанесения покрытия на подложки. Это очень помогает сократить продолжительность цикла (время, необходимое для нанесения покрытия на один элемент/ корпус), и в то же время уменьшает долю подлежащих отбраковке монолитных носителей, снабженных покрытием. Следовательно, изобретение обеспечивает значительное улучшение экономичности и производительности процесса нанесения покрытия на каталитические нейтрализаторы отработавших газов. Это решение не следовало для специалиста явным образом из уровня техники на дату приоритета изобретения.

Примеры

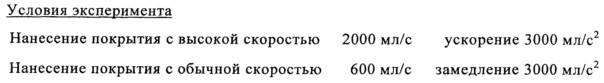

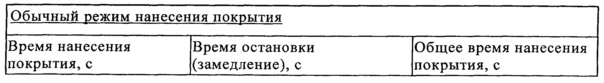

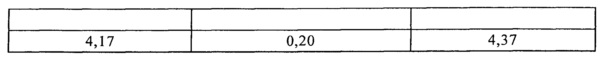

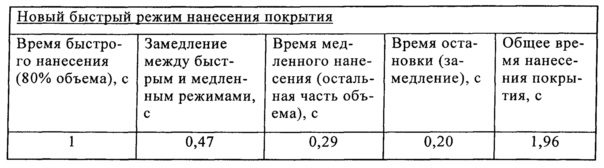

Подложка объемом 2,5 л и диаметром 143,8 мм была снабжена покрытием способом, описанным в публикации DE 102010007499 А1. Ниже приведено сравнение обычного способа нанесения покрытия с предлагаемым в изобретении способом быстрого нанесения покрытия. Подача жидкого состава покрытия из пористого оксида прекращается при выдаче датчиком переполнения сигнала окончания введения среды для нанесения покрытия.

Данные условия сопоставимы с реальными процессами нанесения покрытий. Из приведенных результатов видно, что использование нового подхода к нанесению покрытия позволяет сэкономить значительное количество времени на одно изделие. По качеству наносимого покрытия предлагаемый в изобретении способ быстрого нанесения покрытия значительно превосходит обычный способ нанесения покрытия (600 мл/с) благодаря тому, что используемая монолитная подложка при введении в нее жидкой среды для нанесения покрытия не способна впитывать воду столь быстро, чтобы это приводило к существенному изменению вязкости среды для нанесения покрытия в процессе ее введения в снабжаемую покрытием деталь.