СТАНОК

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области станков.

УРОВЕНЬ ТЕХНИКИ

Станки применяются для механической обработки обрабатываемых деталей, таких как металлические обрабатываемые детали, для придания им желаемой формы и конфигурации, например, путем сверления или растачивания отверстий в обрабатываемых деталях и/или путем механической обработки краев для придания им желаемой, например, скошенной, формы. Например, механическая обработка шатуна для присоединения поршня к коленчатому валу поршневого возвратно-поступательного индукторного двигателя включает в себя несколько разных операций, которые могут осуществляться одним обрабатывающим инструментом или последовательно несколькими станками, которые могут быть разными или которые могут обладать одинаковой основной конструкцией, но оснащены разными инструментами, приспособленными для осуществления специфических операций. Например, механическая обработка такого вида шатуна обычно может включать в себя несколько или все из следующих этапов:

- черновое шлифование поверхностей заготовки;

- черновое растачивание отверстия под штифт и отверстия под шатунную шейку;

- механическую обработку отверстий под болты и посадочных мест;

- разлом шатуна (основной части и крышки) и болтов в сборе;

- чистовое шлифование поверхностей;

- фрезерование трапеции и получистовую обработку отверстия под шатунную шейку;

- чистовое растачивание отверстия под штифт и отверстия под шатунную шейку.

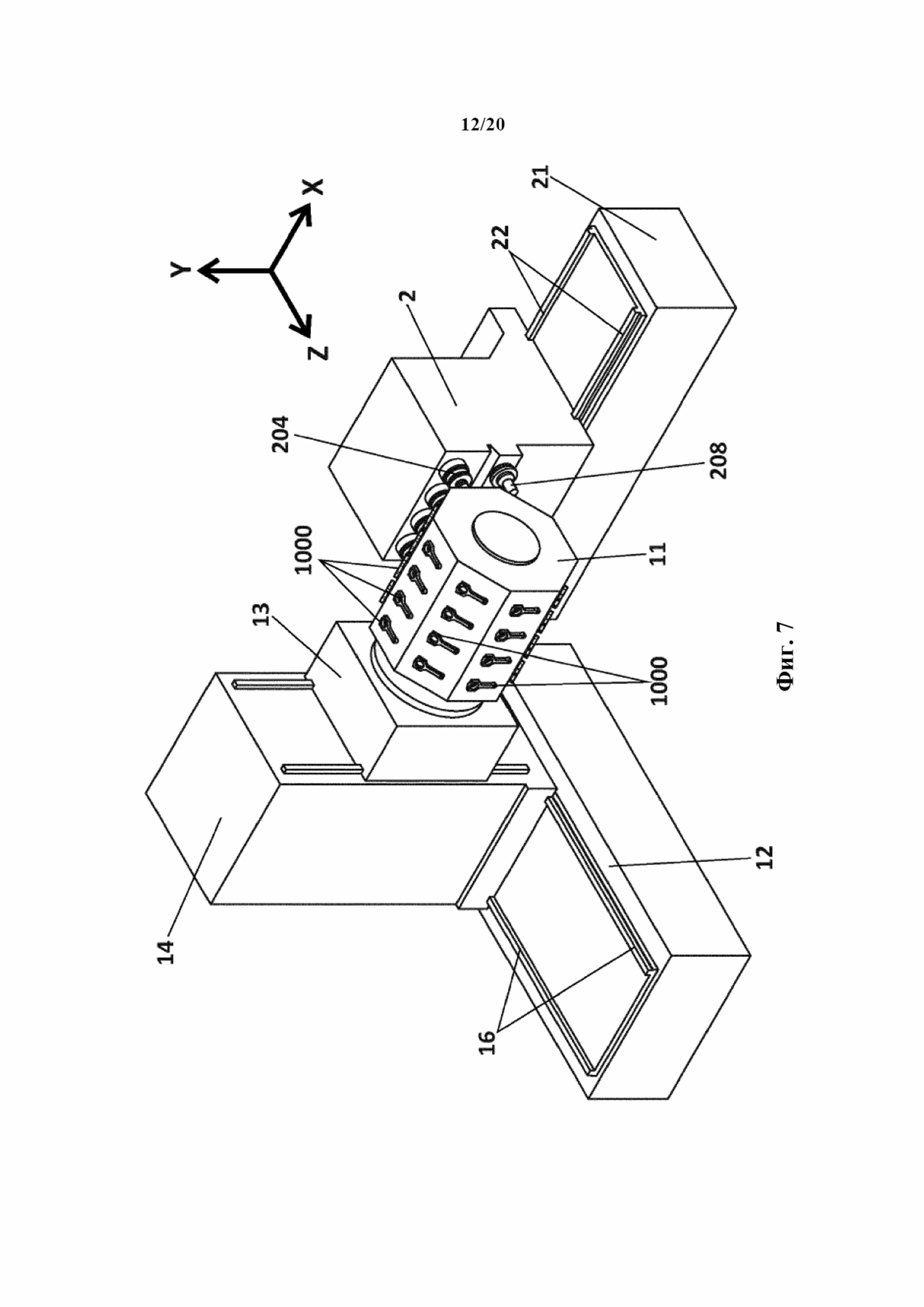

Например, на фиг. 1A–1D показано, как некоторые из этих операций могут осуществляться на заготовке 1000 шатуна с помощью разных инструментов 100, 101, 102, 103, которые могут быть присоединены к соответствующим шпиндельным головкам для приведения одним или несколькими электродвигателями, для вращательного движения вокруг, например, горизонтальной оси Z (не изображена на фиг. 1), традиционным образом. Например, на фиг. 1A показано растачивание отверстия под штифт первым инструментом 100, на фиг. 1B показана механическая обработка отверстий под болты вторым инструментом 101, на фиг. 1C показано фрезерование трапециевидного конца заготовки третьим инструментом 102, и на фиг. 1D показано растачивание отверстия под шатунную шейку четвертым инструментом 103. Все эти этапы могут быть осуществлены одним станком, в котором разные инструменты установлены одновременно или последовательно. Разумеется, также возможно осуществлять разные этапы с помощью разных станков.

Станки такого типа обычно оснащены каким-либо типом держателя инструмента, в котором инструменты можно заменять в зависимости от задачи, которая должны быть выполнена станком, в определенное время или на определенный период. В настоящем техническом описании термин «инструмент» следует толковать в общем смысле и он может, хотя и не должен, включать в себя соответствующую шпиндельную головку.

Станки для выполнения операций механической обработки, таких как сверление и фрезерование, например, путем вращения инструмента, например, для придания формы и растачивания шатунов для поршневых возвратно-поступательных индукторных двигателей, как хорошо известно в данном уровне техники, и таким образом не считается необходимым описание операции привода инструмента или механизма фиксации инструмента, поскольку специалисту известно, как спроектировать такой вид оборудования, и поскольку подходящие устройства доступны в продаже.

Станки традиционно имеют числовое программное управление и в станках с вращающимися инструментами, механическая обработка выполняется путем создания управляемого относительного движения между обрабатываемой деталью и соответствующим инструментом. Например, известно оснащение станка одним или несколькими неподвижными инструментами и перемещение одной или нескольких обрабатываемых деталей, таких как обрабатываемая деталь или заготовка, из которой нужно изготовить шатун, относительно неподвижного инструмента, например, параллельно первой горизонтальной оси (эта ось может представлять собой ось, вокруг которой вращается инструмент, или ось, параллельную той оси), параллельно другой горизонтальной оси, перпендикулярной первой горизонтальной оси, и параллельно вертикальной оси.

В документе US-B-7442154 описан станок, содержащий раму, где инструменты могут быть установлены в держатели инструментов, которые могут представлять собой инструментальные шпиндели. Разные инструменты могут применяться на разной высоте рамы. Предоставлен держатель обрабатываемой детали, способный перемещать обрабатываемую деталь в трех разных ортогональных направлениях, то есть в вертикальном направлении и в двух перпендикулярных горизонтальных направлениях. Держатель обрабатываемой детали также может поворачиваться вокруг горизонтальной оси.

Другой пример этого вида станка известен из документа WO-A-2008/089751, в котором описан станок, основанный на обычной рамной конструкции, в которой могут быть закреплены инструменты. Станок включает в себя держатель обрабатываемой детали, который может смещаться вдоль направляющей X-Y-Z.

Обнаружено, что при замене инструментов в станке из документа US-A-7442154, оператору нужно получить доступ к пространству внутри рамы, фиксирующей инструмент. Подобным образом, при замене инструментов в станке, как известно из документа WO-A-2008/089751, оператору нужно получить доступ к пространству внутри сетчатой рамы. Однако, это пространство ограничено, помимо прочего, из-за наличия пиноля и инструментов. Подобные проблемы происходят во время получения доступа к держателю обрабатываемой детали для замены обрабатываемых деталей, или для замены собственно держателя обрабатываемой детали или его частей.

В документе WO-2012/156541-A1 описан станок, содержащий один или несколько держателей инструмента, способных смещаться в поперечном направлении между рабочим положением, в котором они обращены к держателю обрабатываемой детали, так что обрабатываемые детали могут быть обработаны инструментами, удерживаемыми держателем инструмента, и нерабочим положением, в котором они не обращены к держателю обрабатываемой детали и в котором операции, такие как замена инструментов, могут быть легко и удобно выполнены. Тем не менее, было обнаружено, что недостаток решения, описанного в документе WO-2012/156541-A1, заключается в том, что неподвижная ориентация держателя обрабатываемой детали и обрабатываемых деталей относительно инструментов подразумевает, что во многих случаях станок может выполнять лишь ограниченное количество операций с обрабатываемыми деталями. Также было обнаружено, что может быть желательно предоставить альтернативное размещение, для большей эксплуатационной гибкости, например, при внедрении станка для механической обработки шатунов в систему для изготовления шатунов, например, на территории производителя компонентов двигателя, двигателей или транспортных средств.

В документе EP-1642673-A1 описан станок, в котором множество шпинделей зафиксированы в стационарной рамной конструкции. Держатель обрабатываемой детали расположен таким образом, чтобы поступательно смещаться вдоль различных осей, и дополнительно расположен с возможностью вращения таким образом, чтобы позиционировать обрабатываемую деталь относительно инструментов. Конструкция является простой, но недостаток заключается в том, что фиксированные положения шпинделей склонны усложнять замену инструментов и операции технического обслуживания. Кроме того, конструкция механизма для смещения держателя обрабатываемой детали является довольно сложной.

Очевидно, в данном уровне техники известно много специфических компоновок станков, часто применяемые для выполнения очень специфических операций. Например, в работе STADTFELD H.J.: “DIE ZWEITE REVOLUTION IM VERZAHNEN VON KEGELRÄDERN”, WERKSTATT UND BETRIEB, CARL HANSER VERLAG GMBH&CO. KG, DE, выпуск 136, № 6, 1 июня 2003, стр. 10-14, 16 и 18, ISSN 0043-2792, описаны различные компоновки станков для механической обработки конических зубчатых колес, с держателями обрабатываемой детали и держателями инструмента, способными смещаться относительно друг друга, при этом держатель обрабатываемой детали расположен с возможностью вращения обрабатываемой детали вокруг ее оси симметрии.

В документе EP-1201347-A2 раскрыта составная установка для механической обработки с режущими и сварочными инструментами, при этом установка включает в себя держатели инструмента и обрабатываемой детали, способные линейно смещаться, включая поворачиваемый стол для обрабатываемой детали.

В документах JP-H06-134601-A и DE-202010008327-U1 описаны дальнейшие примеры станков с держателями инструмента и обрабатываемой детали, способными линейно смещаться, и содержащие механизмы для поворота обрабатываемой детали.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первый аспект настоящего изобретения относится к станку, содержащему:

по меньшей мере один узел держателя обрабатываемой детали (например, структурно стабильный, устойчивый и/или жесткий), содержащий держатель обрабатываемой детали для обеспечения опоры (такой как удержание) по меньшей мере одной обрабатываемой детали. Узел держателя обрабатываемой детали может представлять собой, например, конструкцию, такую как металлическая конструкция, расположенную с возможностью обеспечения достаточной устойчивости и жесткости для того, чтобы по существу предотвращать нежелательное движение держателя обрабатываемой детали и обрабатываемых деталей в ходе механической обработки; в некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали расположен с возможностью обеспечения опоры для одной одинарной обрабатываемой детали, и в других вариантах осуществления настоящего изобретения держатель обрабатываемой детали расположен с возможностью обеспечения опоры для множества обрабатываемых деталей, например, 2 или более обрабатываемых деталей, например 4–8 обрабатываемых деталей или более. В некоторых вариантах осуществления настоящего изобретения обрабатываемые детали распределены по разным областям для опоры обрабатываемых деталей, таким как разные области поверхности, держателя обрабатываемой детали. В некоторых вариантах осуществления настоящего изобретения каждая область для опоры обрабатываемых деталей может вмещать множество обрабатываемых деталей, например 2 или более обрабатываемых деталей, например 4–8 или более обрабатываемых деталей, для того, чтобы позволить осуществлять одновременную механическую обработку множества обрабатываемых деталей.

Станок дополнительно содержит по меньшей мере один суппорт держателя обрабатываемой детали, при этом узел держателя обрабатываемой детали опирается на суппорт держателя обрабатываемой детали для горизонтального перемещения в первом направлении на суппорте держателя обрабатываемой детали (например, на одной или нескольких рельсовых направляющих, образующих часть указанного суппорта держателя обрабатываемой детали), при этом указанное первое направление параллельно горизонтальной оси X.

Станок дополнительно содержит по меньшей мере один держатель инструмента, выполненный с возможностью удержания по меньшей мере одного инструмента для механической обработки по меньшей мере одной обрабатываемой детали путем вращения указанного инструмента. Держатель инструмента обычно может включать в себя один или несколько шпинделей и шпиндельных головок, расположенных таким образом, чтобы вращать один или несколько инструментов, как известно в данном уровне техники. В некоторых вариантах осуществления настоящего изобретения держатель инструмента выполнен с возможностью удержания множества инструментов, например, расположенных в один или несколько горизонтальных рядов. Например, в некоторых вариантах осуществления настоящего изобретения инструменты в одном или нескольких рядах могут быть расположены для одновременной работы с разными обрабатываемыми деталями в ходе по меньшей мере одного или нескольких этапов механической обработки, которые должны выполняться станком, во время механической обработки набора обрабатываемых деталей.

Станок дополнительно содержит по меньшей мере один суппорт держателя инструмента, при этом указанный держатель инструмента опирается на указанный суппорт держателя инструмента для горизонтального перемещения во втором направлении на указанном суппорте держателя инструмента (например, на одной или нескольких рельсовых направляющих, образующих часть указанного суппорта держателя инструмента), при этом указанное второе направление параллельно горизонтальной оси Z, перпендикулярной указанной горизонтальной оси X.

Другими словами, например, держатель инструмента может считаться подвижным в направлении назад и вперед вдоль суппорта держателя инструмента, параллельно оси Z (то есть, в некоторых вариантах осуществления настоящего изобретения, параллельно осям шпинделей для вращения инструментов), в то время как узел держателя обрабатываемой детали может считаться подвижным в поперечном направлении вдоль суппорта держателя обрабатываемой детали.

Узел держателя обрабатываемой детали выполнен с возможностью перемещения на указанном суппорте держателя обрабатываемой детали в указанном первом направлении, параллельном оси X, между рабочим положением, в котором указанный держатель обрабатываемой детали обращен к указанному держателю инструмента (то есть, обращенном к нему вдоль указанной оси Z), и по меньшей мере одним нерабочим положением, в котором указанный держатель обрабатываемой детали не обращен к указанному держателю инструмента.

Держатель обрабатываемой детали расположен с возможностью поворота (или вращения вокруг оси, или наклона; то есть, термин «способный вращаться» не следует толковать как требующий возможности поворота на 360 градусов; тем не менее, предпочтительно, держатель обрабатываемой детали может поворачиваться по меньшей мере на 90 градусов, предпочтительнее по меньшей мере на 180 градусов или более, например на 360 градусов; тем не менее, в некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали способен лишь вращаться вокруг оси или наклоняться в меньшей степени, например, менее 90 градусов, например менее 60 градусов или даже менее 30 градусов) вокруг оси X, для того, чтобы позволить изменять угловое положение обрабатываемой детали относительно держателя инструмента и, таким образом, относительно осей инструментов.

Эта компоновка обеспечивает важное преимущество, заключающееся в том, что узел держателя обрабатываемой детали с держателем обрабатываемой детали выполнен с возможностью перемещения таким образом, что, например, при необходимости получения доступа к держателю инструмента спереди, например, для смены инструментов или для выполнения определенных операций, таких как техническое обслуживание, оператор может получить доступ к инструментами и шпинделям спереди, благодаря чему ему не нужно проникать в пространство между держателем инструмента и держателем обрабатываемой детали. Это обеспечивает больший комфорт и эргономически благоприятные условия, сокращает время, необходимое для операций, и позволяет создавать более компактную компоновку, не отказываясь от эргономики. Например, когда узел держателя обрабатываемой детали находится в нерабочем положении, держатель инструмента может быть смещен вдоль оси Z для того, чтобы занять положение, такое как положение, перекрывающее положение, занимаемое держателем обрабатываемой детали в ходе механической обработки, и в котором инструменты легко доступны с одной из сторон или с конца станка, которые могут считаться передней стороной или концом станка, например, таким образом чтобы инструменты располагались вблизи и были обращены, например, к дверце в корпусе станка, которая в открытом состоянии позволяет осуществлять простую замену инструментов и, в закрытом состоянии, обеспечивает безопасность в ходе механической обработки путем предотвращения доступа к области, в которой осуществляется механическая обработка.

Дополнительно, благодаря тому, что держатель обрабатываемой детали может поворачиваться или вращаться вокруг оси X, то есть оси, вдоль которой перемещается держатель обрабатываемой детали, можно изменять угол наклона между инструментами и шпинделями с одной стороны и обрабатываемой деталью с другой стороны, то есть угловую ориентацию обрабатываемой детали относительно инструментов и держателя инструмента, тем самым обеспечивая большую эксплуатационную гибкость применительно к операциям, которые может выполнять станок. Другими словами, станок может применяться для выполнения большого количества операций, включая операции, требующие разных угловых ориентаций между обрабатываемой деталью и инструментом, без какой-либо необходимости, например, в изменении образа, которым обрабатываемая деталь поддерживается, удерживается или фиксируется в держателе обрабатываемой детали. В случае шатуна, иногда эта компоновка может позволить осуществлять все операции механической обработки или по меньшей мере большинство из них, не перемещая обрабатываемую деталь от держателя обрабатываемой детали, и используя довольно малое количество инструментов. Например, заготовки шатунов могут быть расположены таким образом, чтобы ориентация их продольных осей в плоскости, перпендикулярной оси X, могла быть изменена путем поворота держателя обрабатываемой детали относительно оси X. Например, это может позволить осуществлять механическую обработку с разными углами наклона (такими как показанные, например, на фиг. 1A и фиг. 1D с одной стороны и на фиг. 1C с другой стороны), без необходимости в изменении ориентации инструментов и без повторного размещения обрабатываемых деталей в держателе обрабатываемой детали.

Возможность поворота или вращения относительно оси X подразумевает дополнительное преимущество: держатель обрабатываемой детали может вращаться или поворачиваться вокруг оси X не только для изменения угла наклона между инструментом и обрабатываемой деталью, но также для поворота обрабатываемой детали между положением, в котором она обращена к держателю инструмента и инструментам, с тем чтобы позволить осуществлять механическую обработку обрабатываемой детали, и положением, в котором она не обращена к держателю инструмента, для способствования легкой выгрузке и загрузке обрабатываемых деталей.

В некоторых вариантах осуществления настоящего изобретения, когда узел держателя обрабатываемой детали находится в нерабочем положении, держатель инструмента выполнен с возможностью перемещения в положение замены инструмента, которое перекрывает положение, в которое помещается держатель обрабатываемой детали, когда узел держателя обрабатываемой детали находится в рабочем положении. Другими словами, при перемещении в нерабочее положение, узел держателя обрабатываемой детали удаляет держатель обрабатываемой детали из положения, обращенного к держателю инструмента вдоль оси Z, тем самым позволяя держателю инструмента занимать освободившееся пространство, то есть позволяя держателю инструмента перемещаться вперед вдоль оси Z в положение, перекрывающее положение, ранее занимаемое держателем обрабатываемой детали. В некоторых вариантах осуществления настоящего изобретения, когда держатель инструмента находится в указанном положении замены инструмента, держатель инструмента расположен рядом с и обращен, вдоль оси Z, к отверстию в корпусе или стенке станка. Станок может содержать дверцу в указанном отверстии корпуса; дверца может быть закрыта при механической обработке и открыта, когда держатель инструмента находится в положении замены инструмента, для того, чтобы позволить осуществлять замену инструментов через указанную дверцу.

Второй аспект настоящего изобретения относится к станку, содержащему:

узел держателя обрабатываемой детали, содержащий держатель обрабатываемой детали для обеспечения опоры по меньшей мере одной обрабатываемой детали;

суппорт держателя обрабатываемой детали, при этом узел держателя обрабатываемой детали опирается на суппорт держателя обрабатываемой детали для горизонтального перемещения в первом направлении на суппорте держателя обрабатываемой детали, при этом указанное первое направление параллельно горизонтальной оси Z;

держатель инструмента, выполненный с возможностью удержания по меньшей мере одного инструмента для механической обработки по меньшей мере одной обрабатываемой детали;

суппорт держателя инструмента, при этом указанный держатель инструмента опирается на указанный суппорт держателя инструмента для горизонтального перемещения во втором направлении на указанном суппорте держателя инструмента, при этом указанное второе направление представляет собой направление, параллельное горизонтальной оси X, перпендикулярной указанной горизонтальной оси Z (то есть, например, держатель инструмента может считаться способным перемещаться влево и вправо вдоль суппорта держателя инструмента, во многих вариантах осуществления перпендикулярно осям шпинделей для вращения инструментов, в то врем как узел держателя обрабатываемой детали может считаться способным перемещаться вперед и назад вдоль суппорта держателя обрабатываемой детали);

при этом указанный держатель инструмента выполнен с возможностью перемещения на указанном суппорте держателя инструмента в указанном втором направлении (параллельно горизонтальной оси X) между рабочим положением, в котором указанный держатель обрабатываемой детали обращен к указанному держателю инструмента (то есть, обращенном к нему вдоль указанной оси Z), и по меньшей мере одним нерабочим положением, в котором указанный держатель обрабатываемой детали не обращен к указанному держателю инструмента;

и при этом держатель обрабатываемой детали расположен с возможностью поворота (или вращения или наклона) вокруг оси X, для того, чтобы позволить осуществлять изменение углового положения обрабатываемой детали относительно держателя инструмента и, таким образом, относительно инструментов и шпинделей.

Указанное в отношении первого аспекта настоящего изобретения, также применимо к этому второму аспекту настоящего изобретения, mutatis mutandis.

В некоторых вариантах осуществления настоящего изобретения станок содержит по меньшей мере один дополнительный держатель инструмента, выполненный с возможностью удержания по меньшей мере одного инструмента для механической обработки по меньшей мере одной обрабатываемой детали путем вращения указанного инструмента. В этих вариантах осуществления настоящего изобретения каждый из указанных держателей инструмента может смещаться на указанном суппорте держателя инструмента в указанном втором направлении между рабочим положением, в котором держатель обрабатываемой детали обращен к соответствующему держателю инструмента, и по меньшей мере одним нерабочим положением, в котором указанный держатель обрабатываемой детали не обращен к соответствующему держателю инструмента. Благодаря наличию более одного держателя инструмента, количество доступных инструментов или наборов инструментов может быть увеличено, без чрезмерного увеличения, например, высоты станка, или количества разных инструментов, удерживаемых каждым держателем инструмента. Таким образом, согласно операциям, которые необходимо выполнить с заданным набором обрабатываемых деталей, и/или в зависимости от вида обрабатываемой детали, с которой нужно провести операции, один выбранный держатель инструментов может быть приведен в рабочее положение, обращенное к держателю обрабатываемой детали вдоль оси Z, в то время, как другой держатель инструмента может быть приведен в или оставаться бездействующим в нерабочем положении. В некоторых вариантах осуществления настоящего изобретения инструменты одного из держателей инструмента может использоваться для части обработки одной или нескольких обрабатываемых деталей, и инструменты другого из держателей инструмента могут использоваться для другой части обработки тех же обрабатываемых деталей.

В некоторых вариантах осуществления настоящего изобретения операции по техническому обслуживанию или замене инструментов, и т. д., могут проводиться с держателем инструмента, находящимся в нерабочем положении, в то время, как операции по механической обработке могут выполняться с помощью инструментов другого держателя инструмента.

В двух аспектах настоящего изобретения, описанных выше, держатель обрабатываемой детали содержит по меньшей мере одну область для опоры обрабатываемых деталей для обеспечения опоры указанной по меньшей мере одной обрабатываемой детали, при этом указанная область для опоры обрабатываемых деталей расположена, например проходит, параллельно или по меньшей мере по существу параллельно оси X, и не перпендикулярно оси X. Другими словами, обрабатываемая деталь или обрабатываемые детали в основном опираются в плоскости, лежащей на одной линии с осью X, а не в плоскости, перпендикулярной оси X. Этот вид компоновки может быть практичным в случае, например, механической обработки обрабатываемых деталей для шатунов. Обрабатываемая деталь может быть надежно прикреплена к держателю обрабатываемой детали в области для опоры обрабатываемых деталей, при этом поверхность, предназначенная для механической обработки, обращена к держателю инструмента, причем поворачивание или вращение или наклон держателя обрабатываемой детали вокруг оси, параллельной оси X, обеспечивает разные углы наклона, например, с тем, чтобы позволить осуществлять операцию, как показано на фиг. 1C, до или после операции, показанной на фиг. 1A или фиг. 1D. При наличии нескольких обрабатываемых деталей, расположенных в области для опоры обрабатываемых деталей, некоторые или все из них могут быть расположены друг за другом в ряду, проходящем вдоль оси X. Во многих вариантах осуществления настоящего изобретения может быть предпочтительным размещение обрабатываемых деталей таким образом, чтобы их продольные оси проходили перпендикулярно оси X, и при наличии нескольких обрабатываемых деталей в одной области для опоры обрабатываемых деталей, обрабатываемые детали – или по меньшей мере некоторые из них – могут быть расположены бок о бок в ряду, проходящем параллельно оси X. Например, когда обрабатываемая деталь представляет собой обрабатываемую деталь для изготовления шатуна, этот вид размещения позволяет станку легко переключаться между разными углами наклона, с тем чтобы, например, выполнять операцию, такую как изображенная на фиг. 1C, до или после выполнения одной или нескольких из операций, изображенных на фиг. 1A и фиг. 1D. Таким образом, было обнаружено, что этот вид размещения подходит для механической обработки, например, шатунов. В некоторых вариантах осуществления настоящего изобретения можно одновременно осуществлять механическую обработку нескольких обрабатываемых деталей соответствующими инструментами, расположенными параллельно на держателе инструмента.

Также, размещение области для опоры обрабатываемых деталей по существу параллельно оси X может облегчать транспортировку обрабатываемых деталей между положением для загрузки и выгрузки обрабатываемых деталей в/из держателя обрабатываемой детали и положением, обращенным к инструментам, в основном путем поворота держателя обрабатываемой детали вокруг оси X.

В некоторых вариантах осуществления настоящего изобретения, держатель обрабатываемой детали содержит по меньшей мере две области для опоры обрабатываемых деталей или поверхностей для опоры обрабатываемых деталей, при этом каждая из указанных областей для опоры обрабатываемых деталей расположена таким образом, чтобы обеспечивать опору, такую как удержание и фиксация, по меньшей мере одной обрабатываемой детали, при этом указанная область для опоры обрабатываемых деталей расположена таким образом, что при повороте или вращении держателя обрабатываемой детали вокруг указанной оси, параллельной оси X, одну из указанных областей для опоры обрабатываемых деталей можно выборочно привести в положение для загрузки и выгрузки обрабатываемых деталей, в то время как другую из указанных областей для опоры обрабатываемых деталей можно привести в положение, по существу обращенное к держателю инструмента, для того, чтобы позволить осуществлять механическую обработку обрабатываемых деталей, расположенных в соответствии с указанной областью опоры для обрабатываемых деталей. Другими словами, области для опоры обрабатываемых деталей могут быть распределены под углом вокруг поверхности держателя обрабатываемой детали, относительно оси X, например, для того, чтобы позволить выгружать и загружать обрабатываемые детали во время осуществления механической обработки других обрабатываемых деталей.

В некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали содержит более двух указанных областей для опоры обрабатываемых деталей, например, 3, 4, 6, 8 или более этих областей для опоры обрабатываемых деталей. Это может предоставить дополнительные преимущества, например, путем обеспечения промежуточных положений в дополнение к положению, обращенному к держателю инструмента, и положению для загрузки и выгрузки. Например, после механической обработки обрабатываемой детали или обрабатываемых деталей, размещенных в одной из областей для опоры обрабатываемых деталей, эту область для опоры обрабатываемых деталей можно повернуть в положение, обращенное вниз, тем самым позволяя удаленной металлической стружке отпадать от этих обрабатываемых деталей, одновременно осуществляя механическую обработку обрабатываемых деталей в другой области для опоры обрабатываемых деталей. В некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали может иметь по существу многоугольную конфигурацию в плоскости, перпендикулярной оси X, при этом каждая из сторон многоугольника представляет область для опоры обрабатываемых деталей. В некоторых вариантах осуществления настоящего изобретения многоугольник представляет собой квадрат, шестиугольник или восьмиугольник. В некоторых вариантах осуществления настоящего изобретения многоугольник выбран таким образом, чтобы иметь противоположные стороны, параллельные друг другу.

В некоторых вариантах осуществления настоящего изобретения держатель инструмента выполнен с возможностью удержания указанного по меньшей мере одного инструмента для механической обработки указанной по меньшей мере одной обрабатываемой детали путем поворота указанного инструмента вокруг оси, параллельной указанной оси Z. Во многих вариантах осуществления, в которых держатель инструмента удерживает несколько инструментов, все инструменты могут быть расположены с возможностью поворота параллельно оси Z; это часто может являться предпочтительным и наиболее практичным подходом. В других вариантах осуществления настоящего изобретения, один или несколько инструментов, например все инструменты, могут быть расположены с возможностью поворота в другой ориентации, например под определенным углом относительно оси Z.

Когда обрабатываемая деталь или обрабатываемые детали расположены в области для опоры обрабатываемых деталей, расположенной по существу параллельно оси X, инструменты, расположенные с возможностью поворота вокруг оси, параллельной оси Z, могут выполнять, например, операции, подобные изображенным на фиг. 1A, 1C и 1D, при этом переключение между, например, операцией, изображенной на фиг. 1C, и операцией, изображенной на фиг. 1A или фиг. 1D, может включать в себя вышеупомянутый поворот, вращение или наклон держателя обрабатываемой детали вокруг оси, параллельной оси X, с тем, чтобы обеспечить подходящий угол наклона между инструментом и обрабатываемой деталью.

В некоторых вариантах осуществления настоящего изобретения станок дополнительно содержит вспомогательный суппорт, который является стационарным в некоторых вариантах осуществления настоящего изобретения и нестационарным в других вариантах осуществления настоящего изобретения, для обеспечения опоры держателю обрабатываемой детали. Узел держателя обрабатываемой детали и вспомогательный суппорт расположены таким образом, что по меньшей мере один из них может быть смещен

- к другому из них для взаимного соединения/сцепления между держателем обрабатываемой детали и вспомогательным суппортом, и

- от другого из них для разъединения/расцепления между держателем обрабатываемой детали и вспомогательным суппортом,

с тем, чтобы позволить держателю обрабатываемой детали также опираться на вспомогательный суппорт в ходе механической обработки, одновременно обладая возможностью поворачиваться вокруг указанной оси, параллельной оси X, поддерживаемой между узлом держателя обрабатываемой детали и вспомогательным суппортом.

Другими словами, например, узел держателя обрабатываемой детали может перемещаться к вспомогательному суппорту, например, параллельно оси X, так что держатель обрабатываемой детали вступает в сцепление с вспомогательным суппортом, при этом держатель обрабатываемой детали может также опираться с возможностью поворота на вспомогательный суппорт, то есть, опираться с возможностью поворота на двух противоположных сторонах держателя обрабатываемой детали. Это обеспечивает улучшенную опору и может уменьшить нагрузки и сгибающие усилия, воздействующие на узел держателя обрабатываемой детали (например, из-за образа, при котором держатель обрабатываемой детали может выступать наружу из стороны башенной конструкции или подобной конструкции узла держателя обрабатываемой детали), не только в ходе механической обработки (где нагрузки обычно являются максимальными), но также, необязательно, когда станок должен оставаться бездействующим в течение длительного периода времени. В некоторых вариантах осуществления настоящего изобретения вспомогательный суппорт и держатель обрабатываемой детали оснащены средствами взаимного соединения, содержащими выступающий элемент, такой как штифт (такой, как штифт, имеющий круглое поперечное сечение и проходящий вдоль оси X) и углубление, при этом выступающий элемент расположен таким образом, чтобы помещаться в углубление. Например, держатель обрабатываемой детали может содержать углубление, расположенное с возможностью размещения в нем штифта, образующего часть вспомогательного суппорта, или наоборот. Штифт может иметь длину и углубление может иметь глубину, достаточные для того, чтобы позволить смещать держатель обрабатываемой детали и вспомогательный суппорт относительно друг друга, например вдоль оси X, в определенной мере, например, на несколько сантиметров, без выхода штифта из углубления, так что вспомогательный суппорт может продолжать поддерживать держатель обрабатываемой детали, в то время, как держатель обрабатываемой детали выполняет незначительные смещения вдоль оси X, например, для изменения положения между обрабатываемыми деталями и инструментами в направлении вдоль оси X.

Вспомогательный суппорт может содержать некий вид салазок, способных перемещаться в вертикальном направлении, на которых расположены соответствующие средства взаимного соединения, так что они могут быть смещены в вертикальном направлении, синхронно с вертикальным перемещением держателя обрабатываемой детали в узле держателя обрабатываемой детали.

В некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали содержит средство фиксации обрабатываемых деталей, при этом указанное средство фиксации обрабатываемых деталей установлено на поворотных или вращающихся опорах для поворота или вращения обрабатываемых деталей относительно оси, перпендикулярной оси X системы. Это может дополнительно повысить универсальность станка и увеличить количество операций механической обработки, которые могут быть выполнены, используя заданный набор инструментов и заданный держатель инструмента.

В некоторых вариантах осуществления настоящего изобретения суппорт держателя обрабатываемой детали и суппорт держателя инструмента вместе имеют L-образную конфигурацию, если смотреть сверху. Другими словами, суппорт держателя обрабатываемой детали и суппорт держателя инструмента могут проходить по существу перпендикулярно друг другу.

В некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали установлен на узле держателя обрабатываемой детали, так что держатель обрабатываемой детали выполнен с возможностью перемещения в вертикальном направлении, то есть, параллельно оси Y системы, перпендикулярно осям X и Z.

В некоторых вариантах осуществления настоящего изобретения все инструменты, когда они установлены в держателе инструмента, размещаются на высоте не менее 0,7 м, предпочтительно не менее 1,1 м, и не более 1,8 м, предпочтительно не более 1,5 м, над полом, при этом указанный пол представляет собой пол, по которому ходит оператор при обслуживании станка. Таким образом, оператор может проводить манипуляции с инструментами, одновременно находясь в удобном и эргономически верном положении, и без какой-либо потребности в подъеме по стремянкам или т. п. В других вариантах осуществления настоящего изобретения по меньшей мере некоторые инструменты могут быть расположены выше над полом, что иногда может являться недостатком с точки зрения эргономики, но являться преимуществом благодаря улучшенной универсальности, например, из-за увеличенного количества инструментов.

В некоторых вариантах осуществления настоящего изобретения держатель инструмента содержит N рядов инструментов, 1≤N≤8, при этом N предпочтительно равно 2, 3 или 4. Благодаря использованию довольно малого количества рядов, все инструменты можно сохранять на высоте, позволяющей оператору легко осуществлять манипуляции с инструментами. Также, каждый ряд может содержать довольно малое количество инструментов или инструментальных шпинделей, например, два, три, четыре или пять. Например, механическая обработка шатунов иногда может выполняться с использованием довольно малого количества разных инструментов, особенно когда угол наклона можно изменить путем вращения держателя обрабатываемой детали, поскольку тот же инструмент иногда может использоваться для выполнения нескольких других операций при других углах наклона. Это уменьшает количество инструментов, которые необходимо использовать, и обеспечивает возможность размещения всех инструментов в ограниченном пространстве, на достаточной высоте для облегчения технического обслуживания и замены инструментов. В других вариантах осуществления настоящего изобретения может использоваться большее количество рядов инструментов и/или может использоваться большее количество инструментов в одном ряду, например, для того, чтобы позволить выполнять одновременную механическую обработку нескольких обрабатываемых деталей, например 2, 3, 4, 5, 6, 7, 8 или более обрабатываемых деталей, например 16 или 24 обрабатываемых деталей, с помощью соответствующего количества инструментов (или, в некоторых вариантах осуществления, с помощью еще большего количества инструментов, поскольку иногда более одного инструмента может использоваться для одновременной механической обработки одной обрабатываемой детали).

В некоторых вариантах осуществления настоящего изобретения суппорт держателя обрабатываемой детали и суппорт держателя инструмента размещены на полу и расположены таким образом, чтобы поддерживать узел держателя обрабатываемой детали и держатель инструмента, соответственно, снизу. Иногда может быть предпочтительно, чтобы ни держатель инструмента, ни узел держателя обрабатываемой детали не свисали с потолочных суппортов; использование простых напольных суппортов, расположенных на полу, может быть предпочтительным, например, из-за простоты установки и/или легкости технического обслуживания.

В некоторых вариантах осуществления настоящего изобретения суппорт держателя обрабатываемой детали и суппорт держателя инструмента имеют высоту не более 1,1 м, предпочтительно не более 0,6 м. Таким образом, держатель инструмента и держатель обрабатываемой детали могут быть размещены на относительно низкой высоте, облегчая доступ к инструментам.

В некоторых вариантах осуществления настоящего изобретения по меньшей мере одна обрабатываемая деталь представляет собой обрабатываемую деталь для изготовления шатуна, то есть обрабатываемую деталь, которую необходимо подвергнуть обработке, включая машинную обработку, таким образом, чтобы сформировать шатун для присоединения поршня к коленчатому валу в поршневом возвратно-поступательном индукторном двигателе, таком как поршневой возвратно-поступательный индукторный двигатель легкового или грузового автомобиля. Другими словами, станок должен быть приспособлен для или выполнен с возможностью фиксации такого вида обрабатываемой детали. В частности, держатель обрабатываемой детали может быть приспособлен для/выполнен с возможностью обеспечения опоры или фиксации одной или нескольких обрабатываемых деталей для изготовления шатунов.

Другой аспект настоящего изобретения относится к способу механической обработки обрабатываемых деталей, таких как обрабатываемые детали для шатунов для поршневого возвратно-поступательного индукторного двигателя, такого как поршневой возвратно-поступательный индукторный двигатель легкового или грузового автомобиля. Способ включает подвергание заготовки, такой как заготовка шатуна, множеству этапов механической обработки, где множество указанных этапов механической обработки выполняются станком, как описано выше, и где держатель обрабатываемой детали поворачивается или вращается или наклоняется вокруг оси, параллельной оси X, по меньшей мере между двумя из указанных этапов механической обработки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для завершения описания и обеспечения лучшего понимания изобретения приложен комплект графических материалов. Указанные графические материалы представляют собой неотъемлемую часть описания и иллюстрируют варианты осуществления настоящего изобретения, которые должны быть интерпретированы не как ограничивающие объем настоящего изобретения, а лишь как примеры того, как настоящее изобретение может быть осуществлено. Графические материалы содержат следующие фигуры:

На фиг. 1A–1D схематически изображены некоторые операции, которые могут быть выполнены при осуществлении механической обработки шатуна из заготовки шатуна, включающей использование разных инструментов.

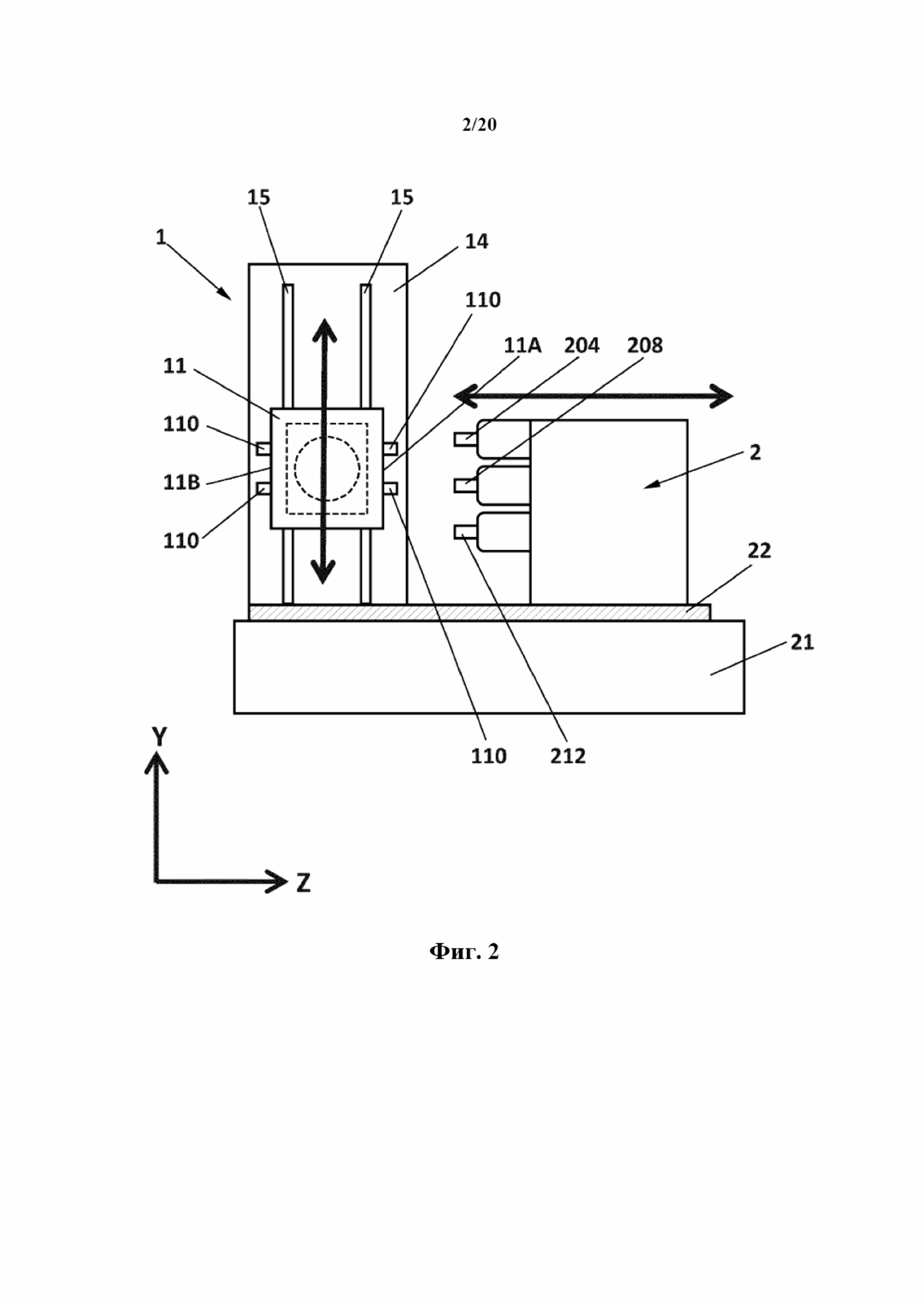

На фиг. 2 показан вид сбоку станка согласно одному возможному варианту осуществления настоящего изобретения.

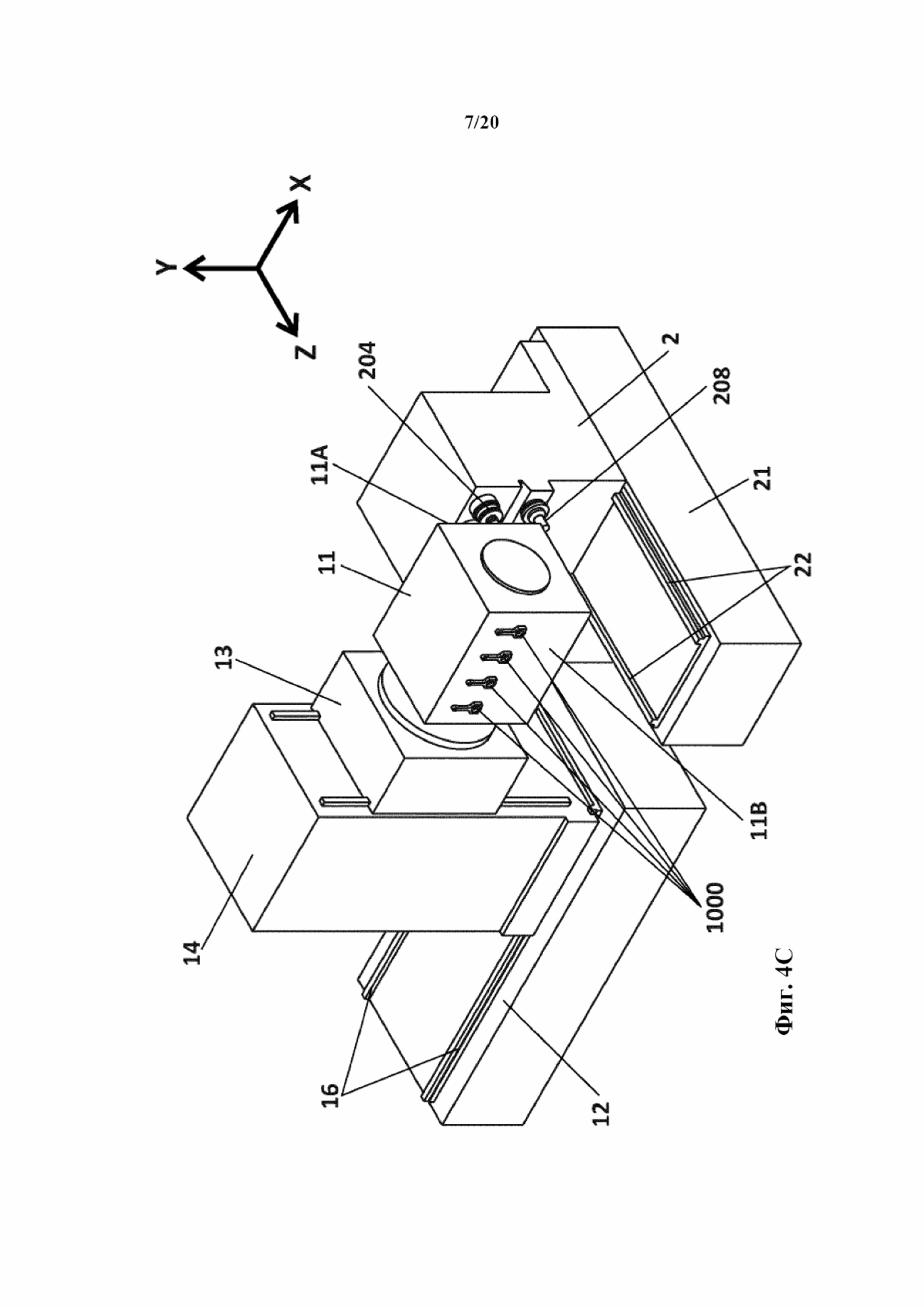

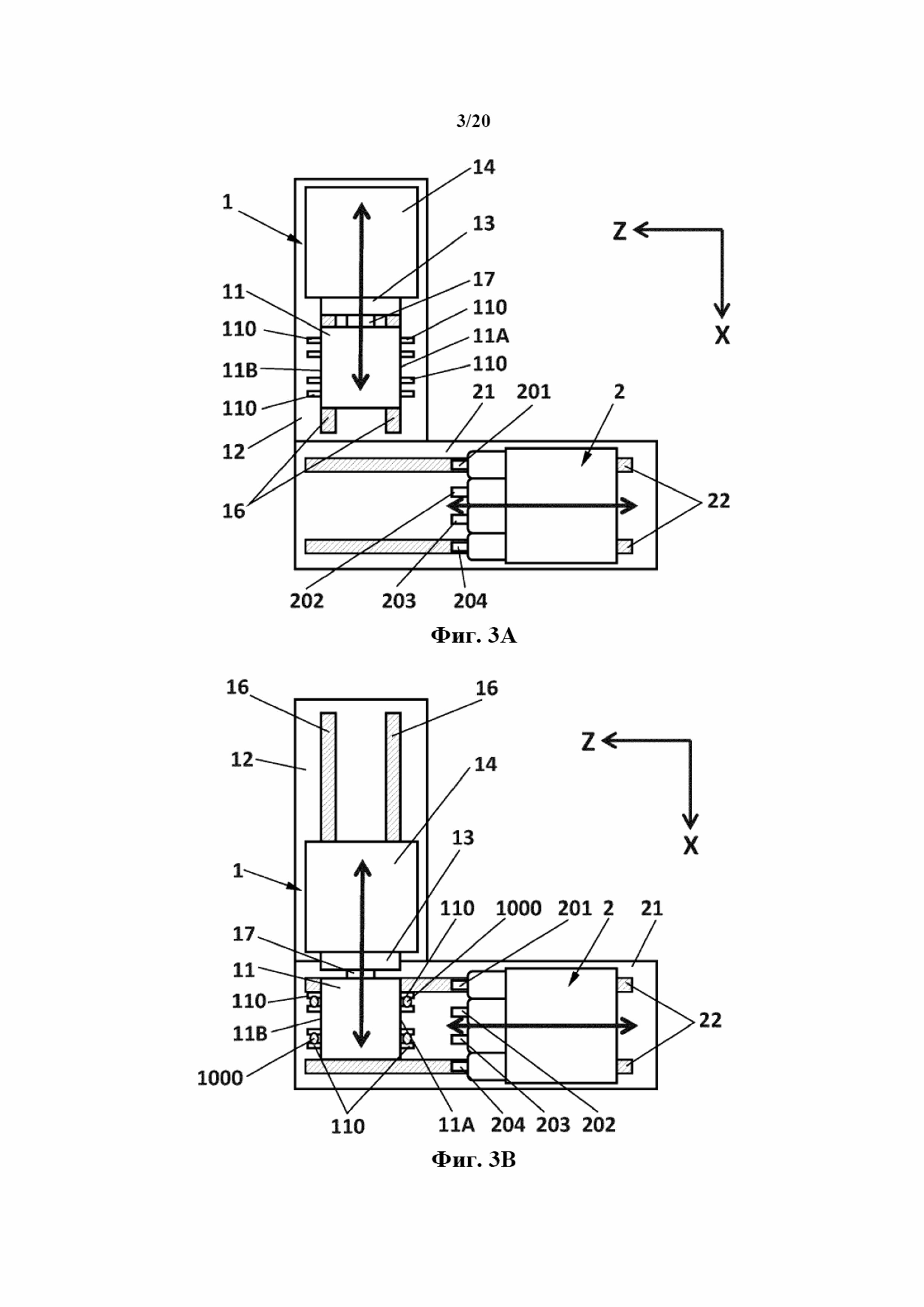

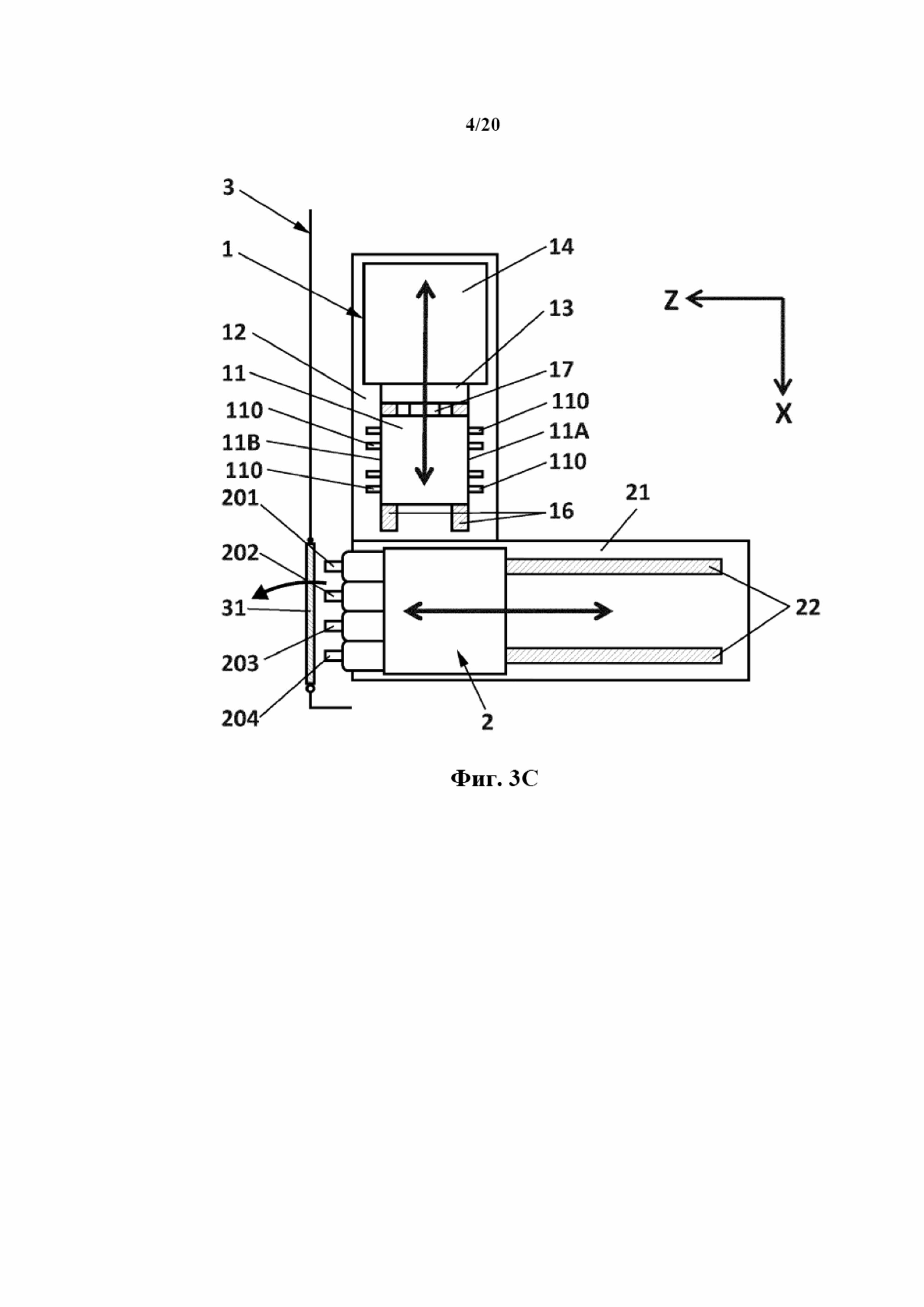

На фиг. 3A–3C показаны виды сверху станка согласно указанному варианту осуществления настоящего изобретения, в трех разных состояниях.

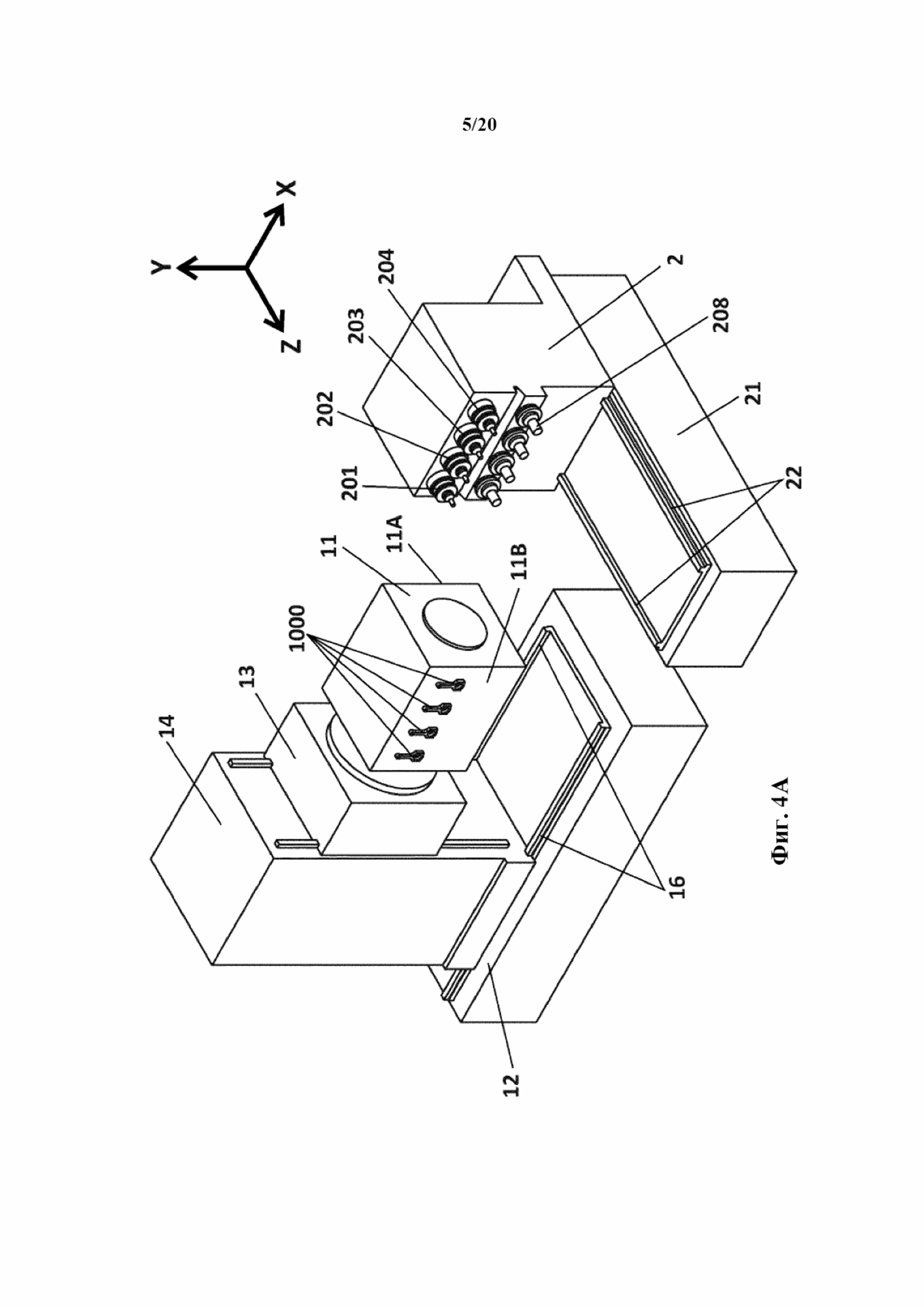

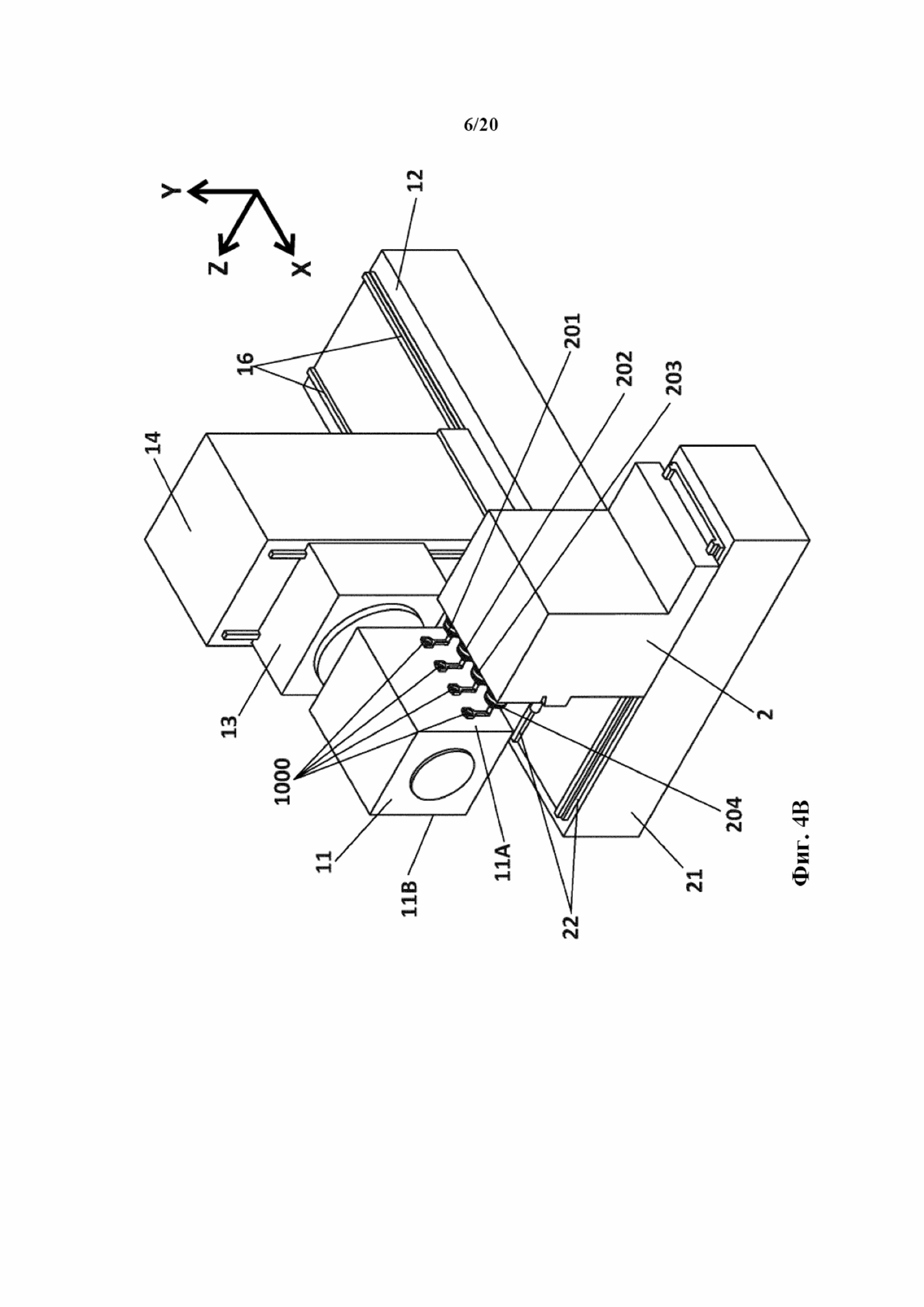

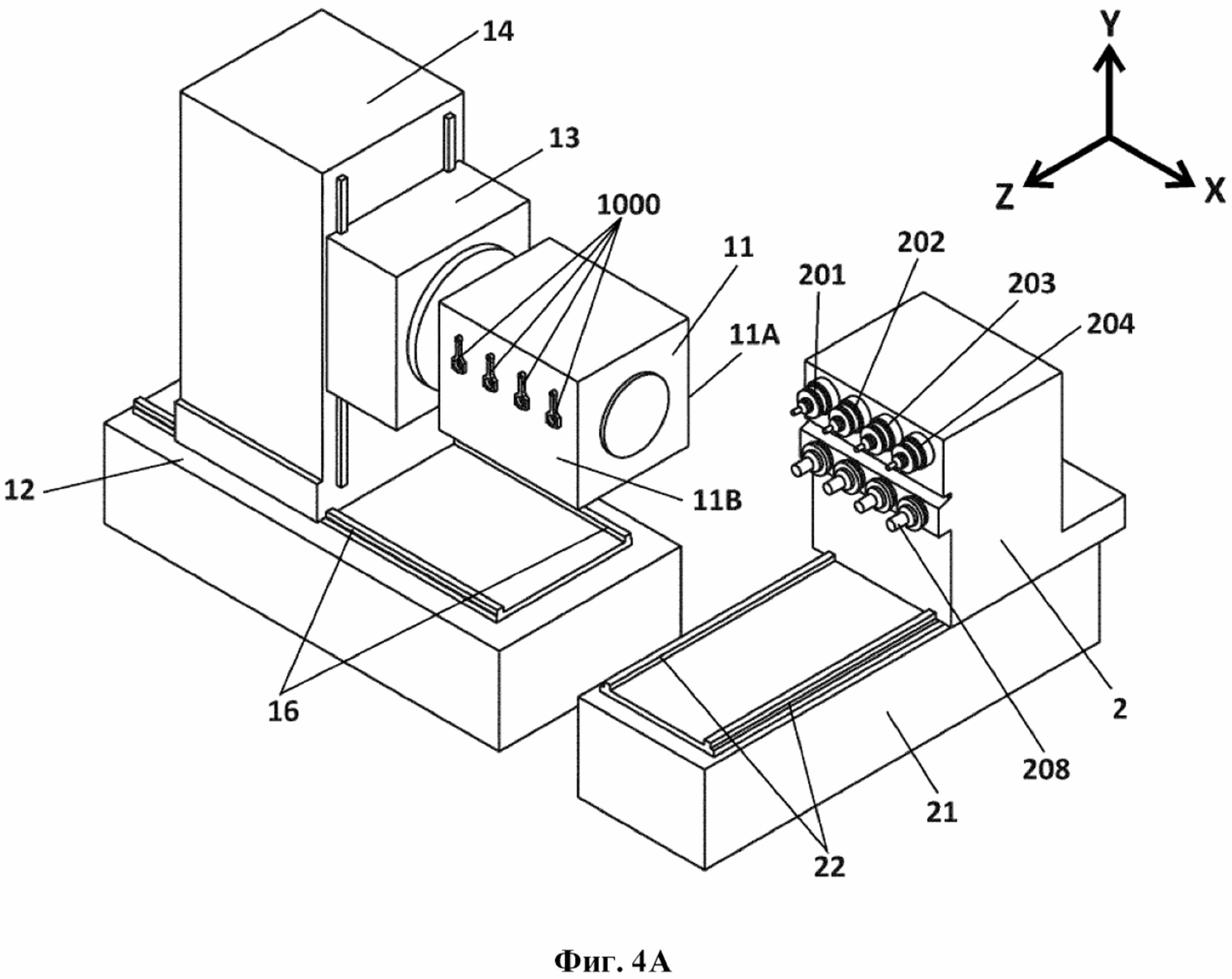

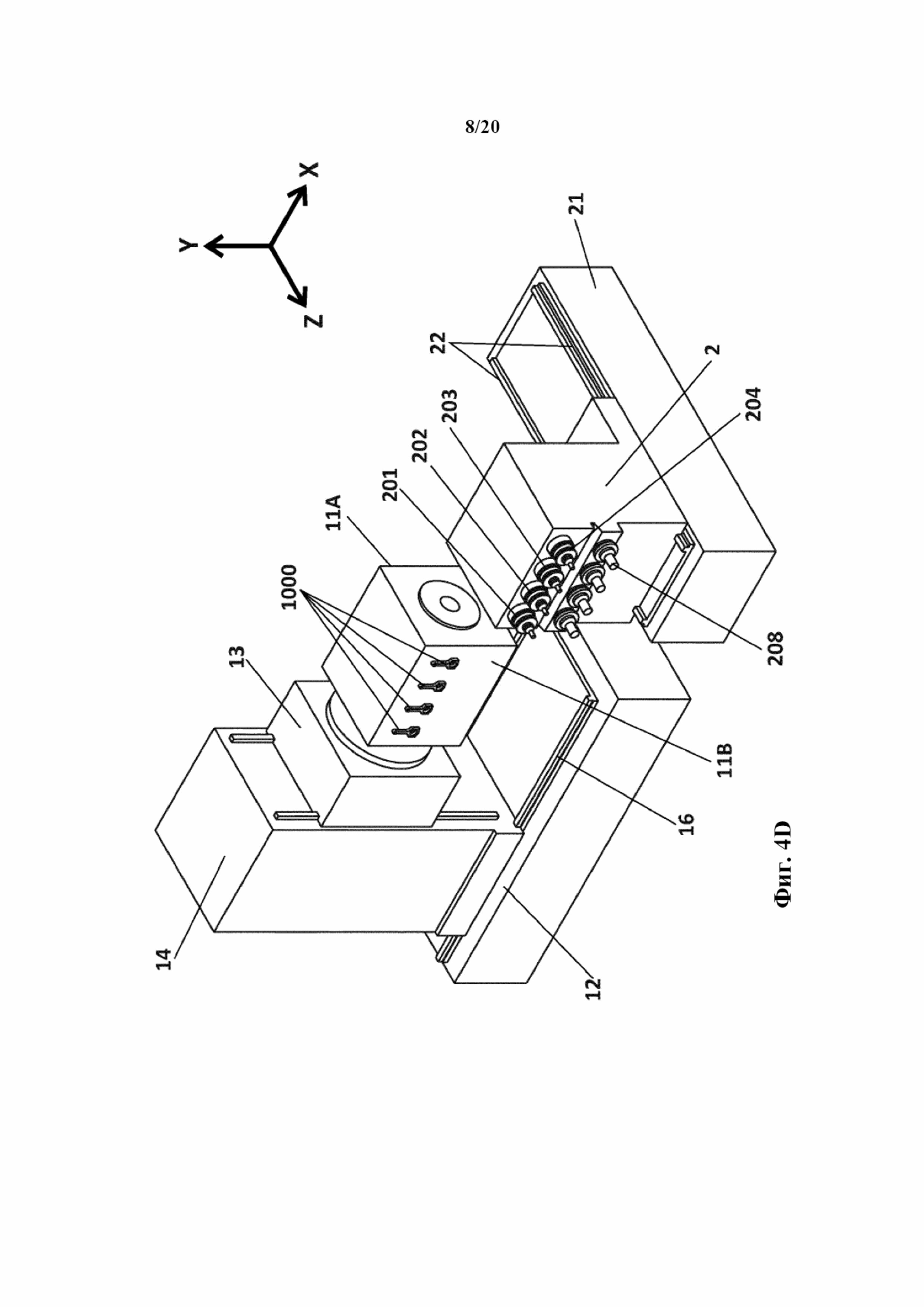

На фиг. 4A–4D показаны виды в перспективе другого варианта осуществления настоящего изобретения, основанного на общей компоновке, подобной компоновке, изображенной на фиг. 2–3C.

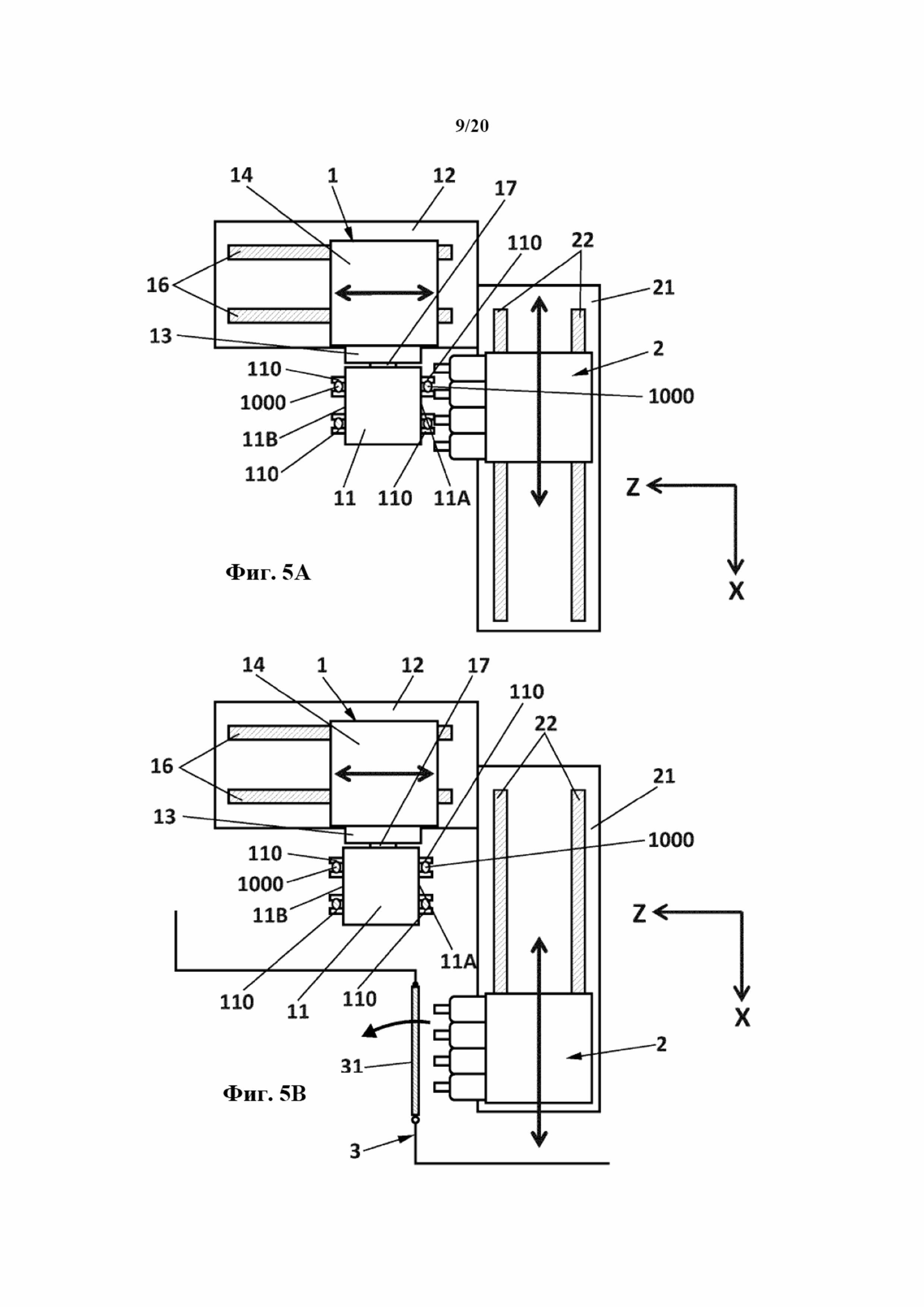

На фиг. 5A–5B показаны виды сверху станка согласно альтернативному варианту осуществления настоящего изобретения, в двух разных состояниях.

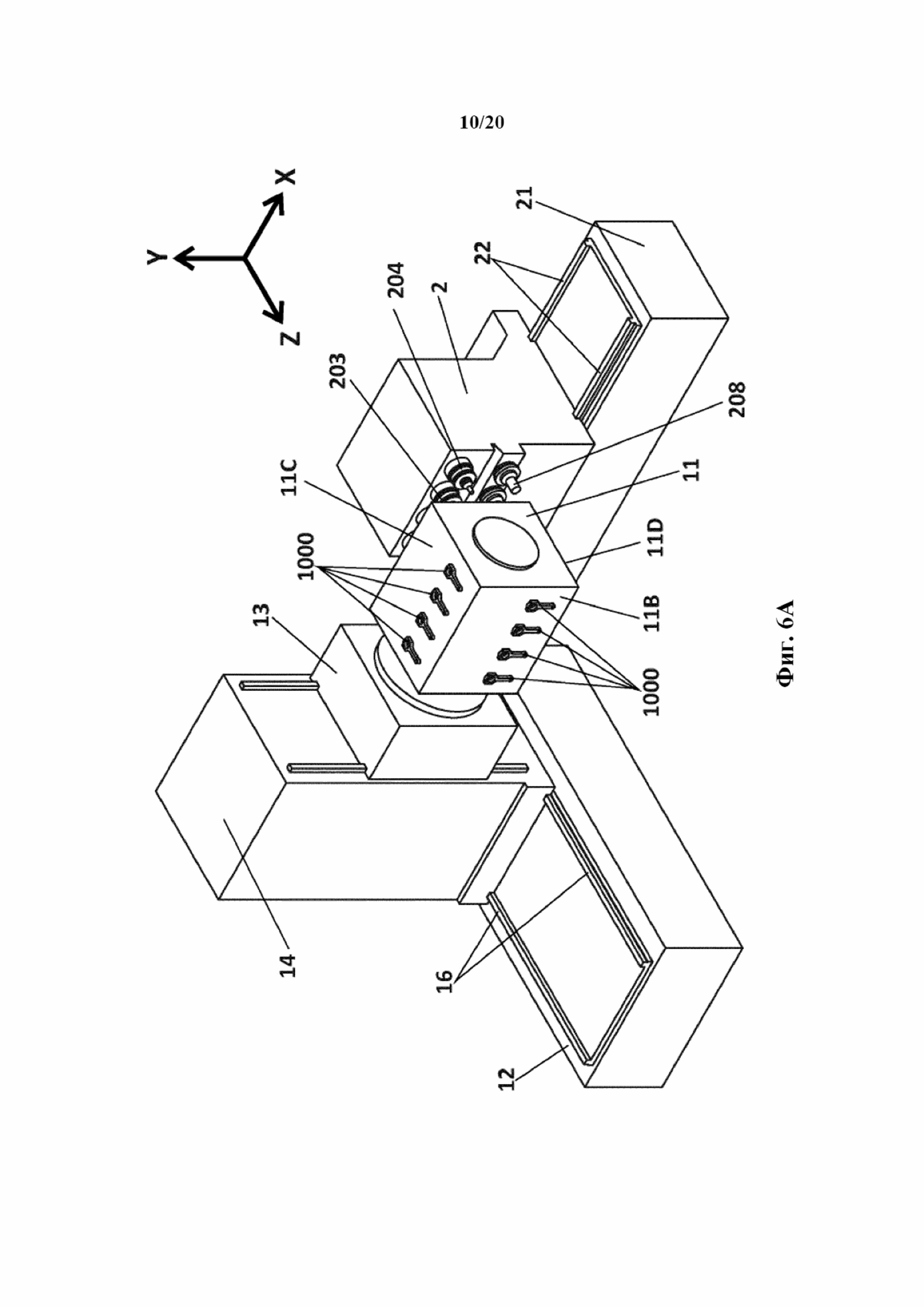

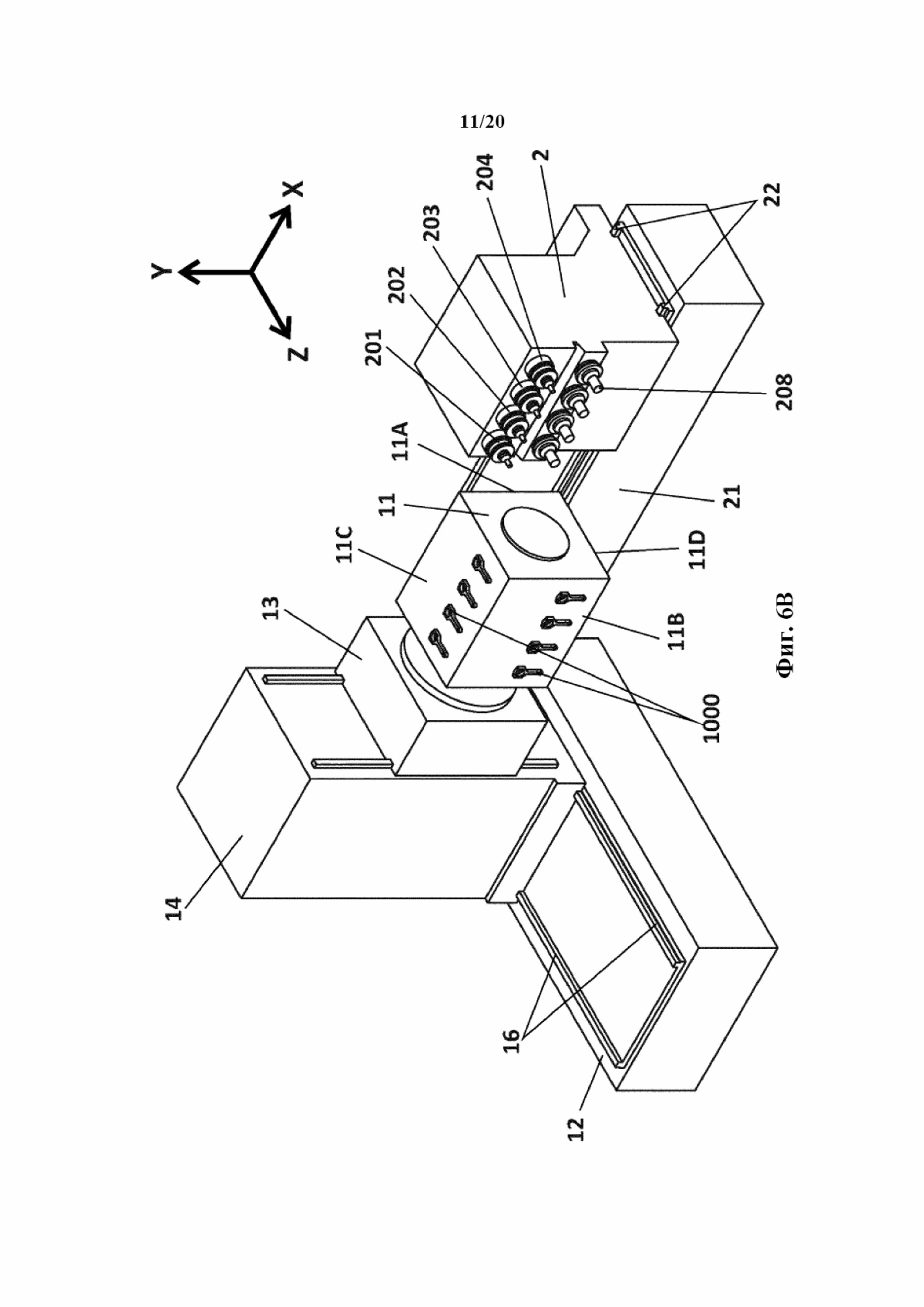

На фиг. 6A и фиг. 6B показаны виды в перспективе другого варианта осуществления настоящего изобретения, основанного на общей компоновке, подобной компоновке, изображенной на фиг. 5A и 5B.

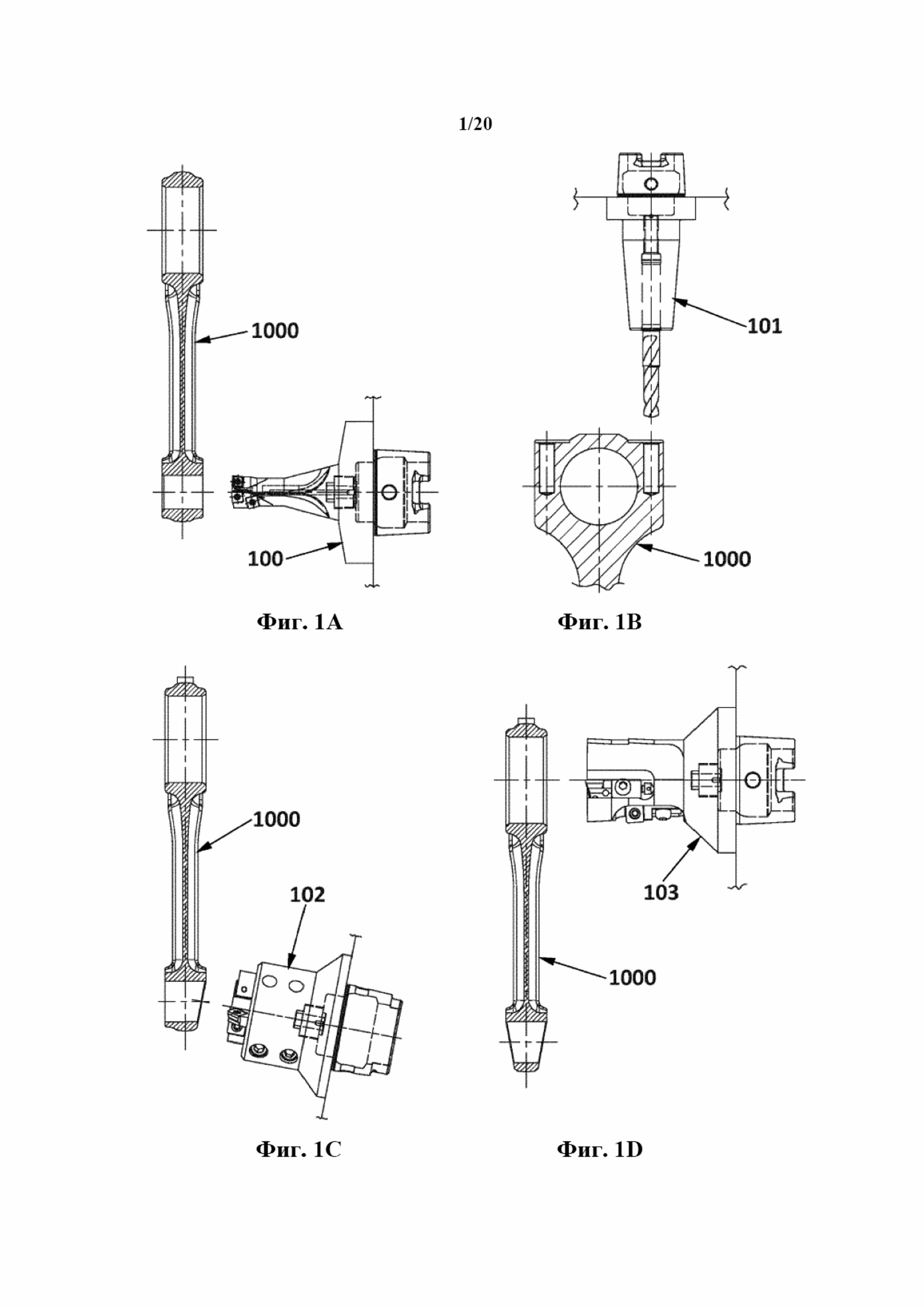

На фиг. 7 показан вид в перспективе вариации варианта осуществления, изображенного на фиг. 6A и 6B.

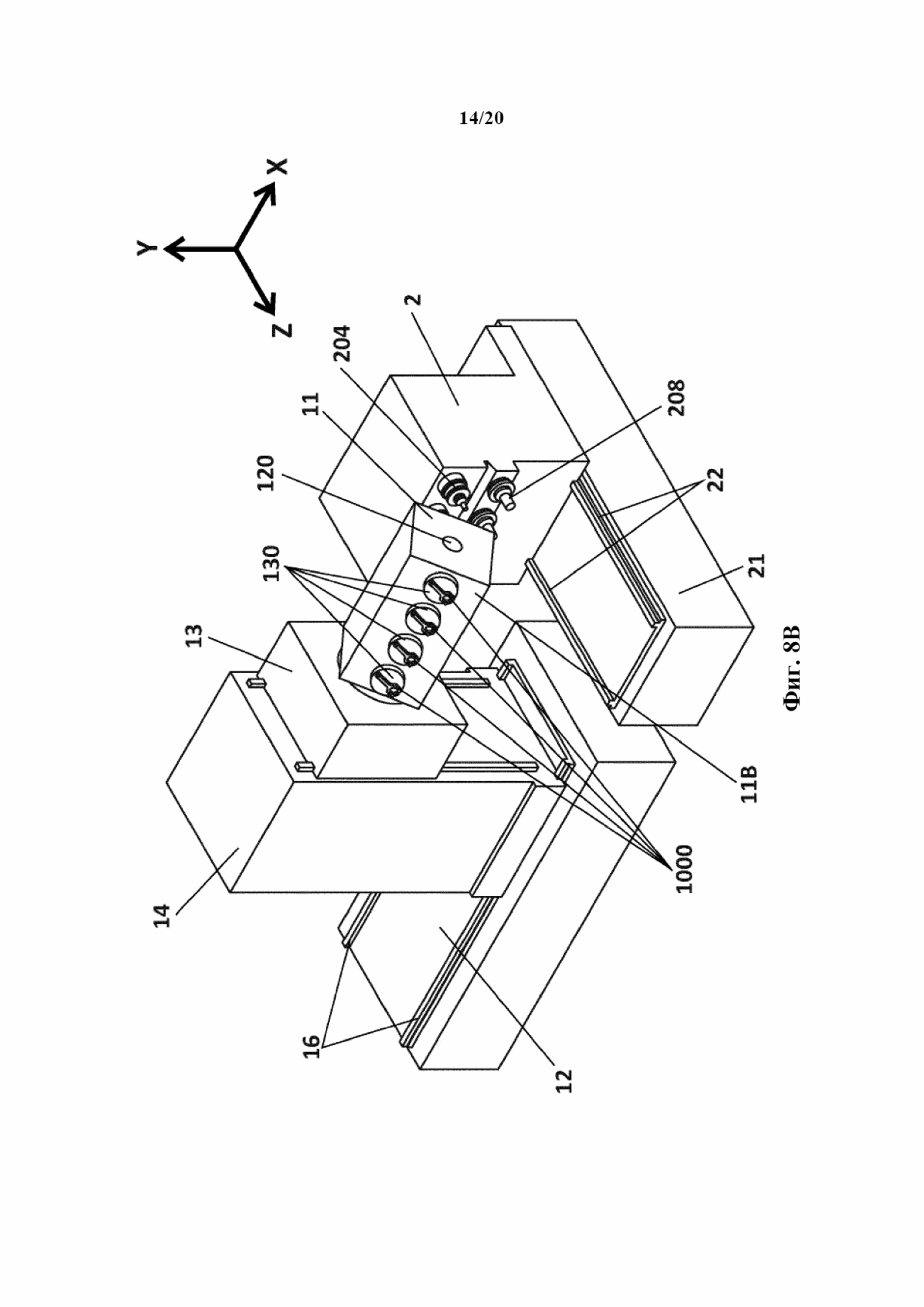

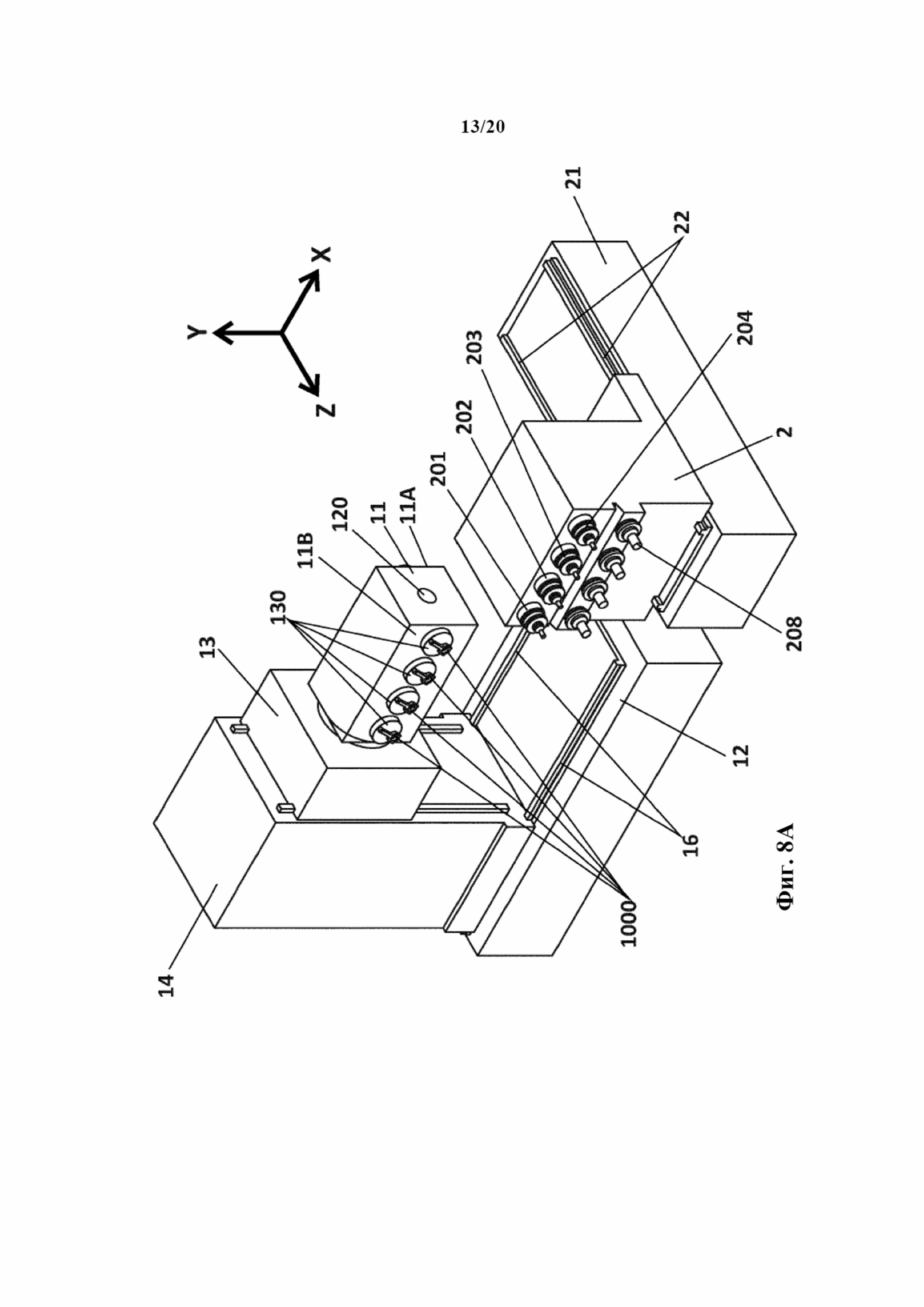

На фиг. 8A и фиг. 8B показаны виды в перспективе другого варианта осуществления настоящего изобретения.

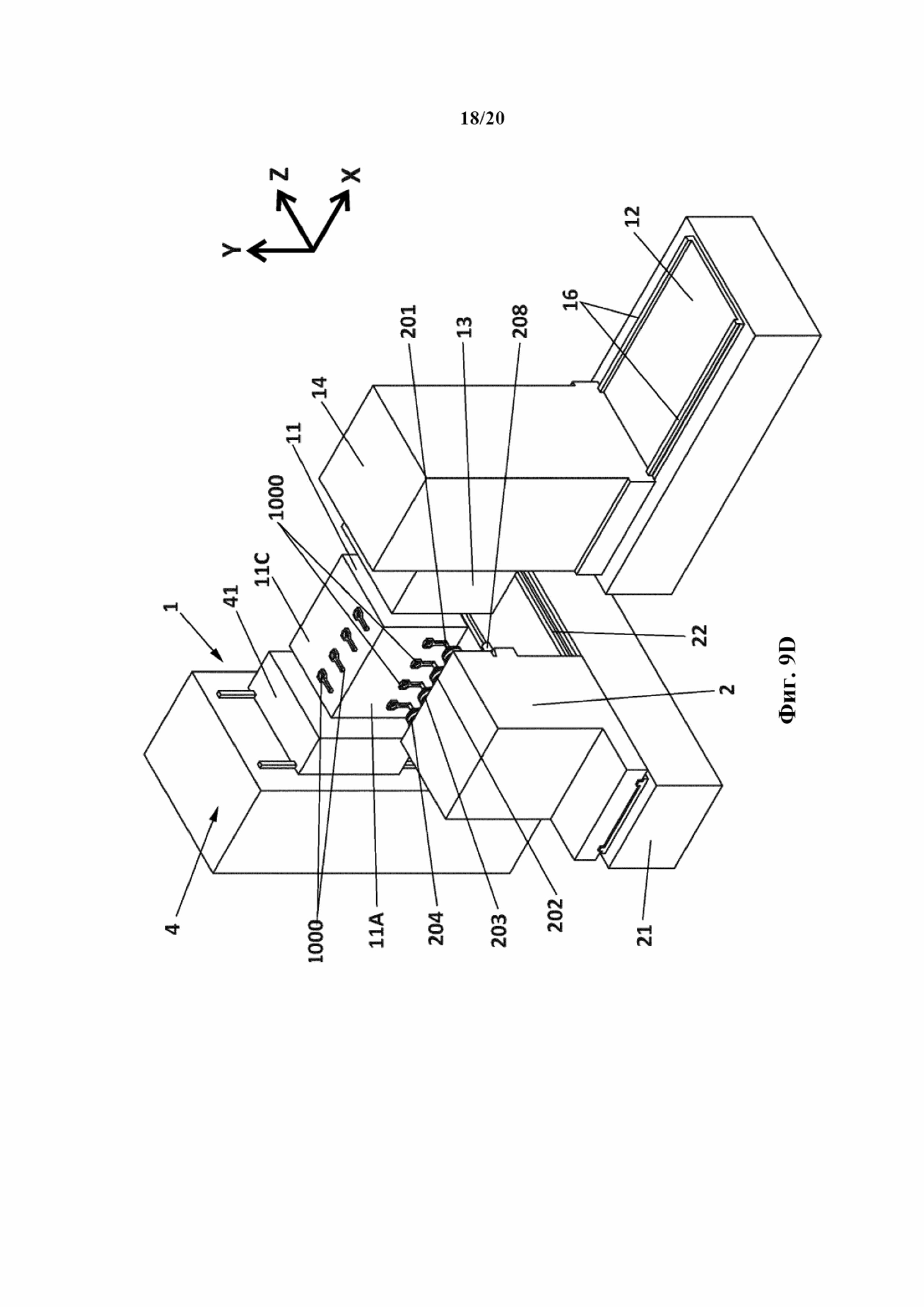

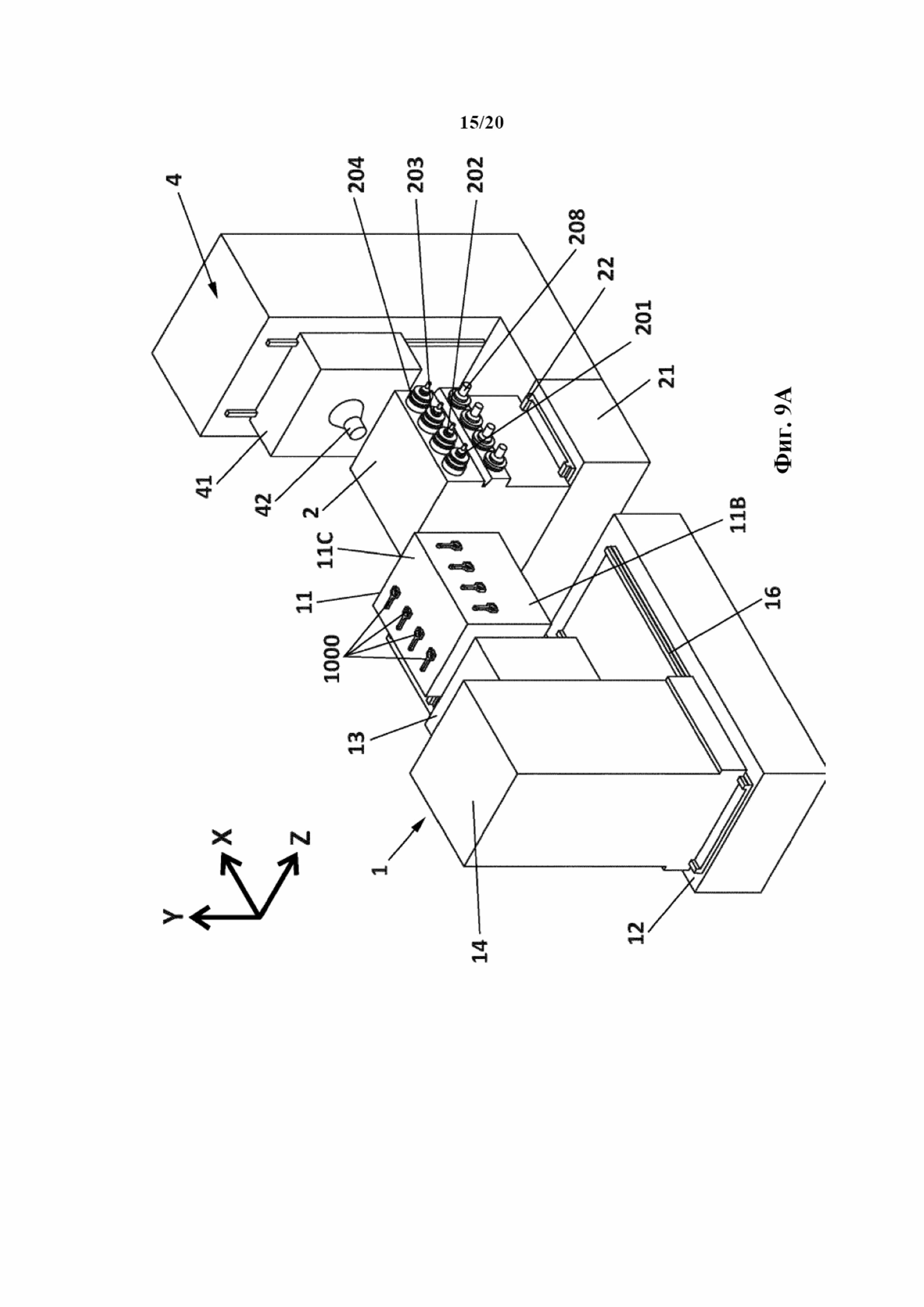

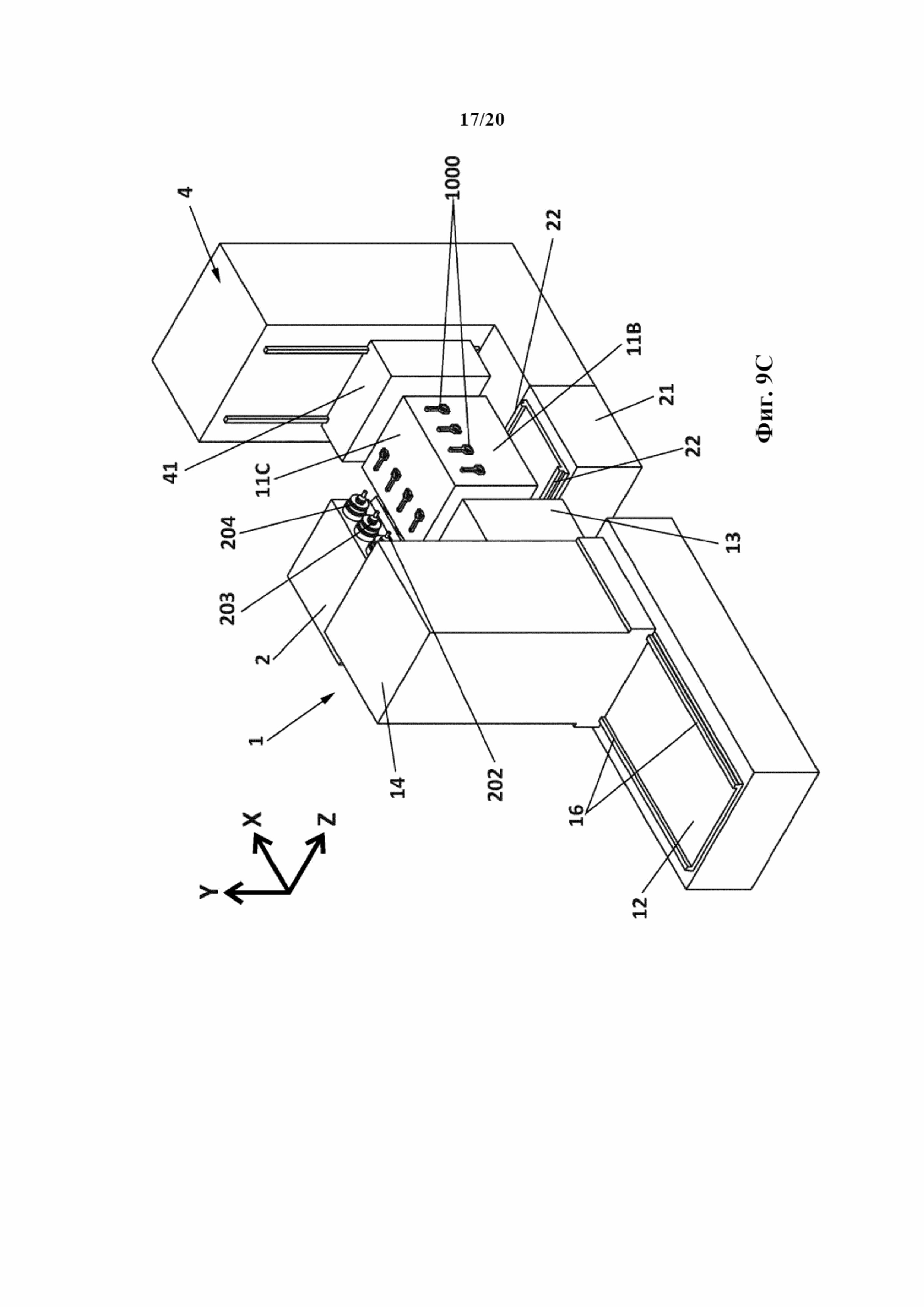

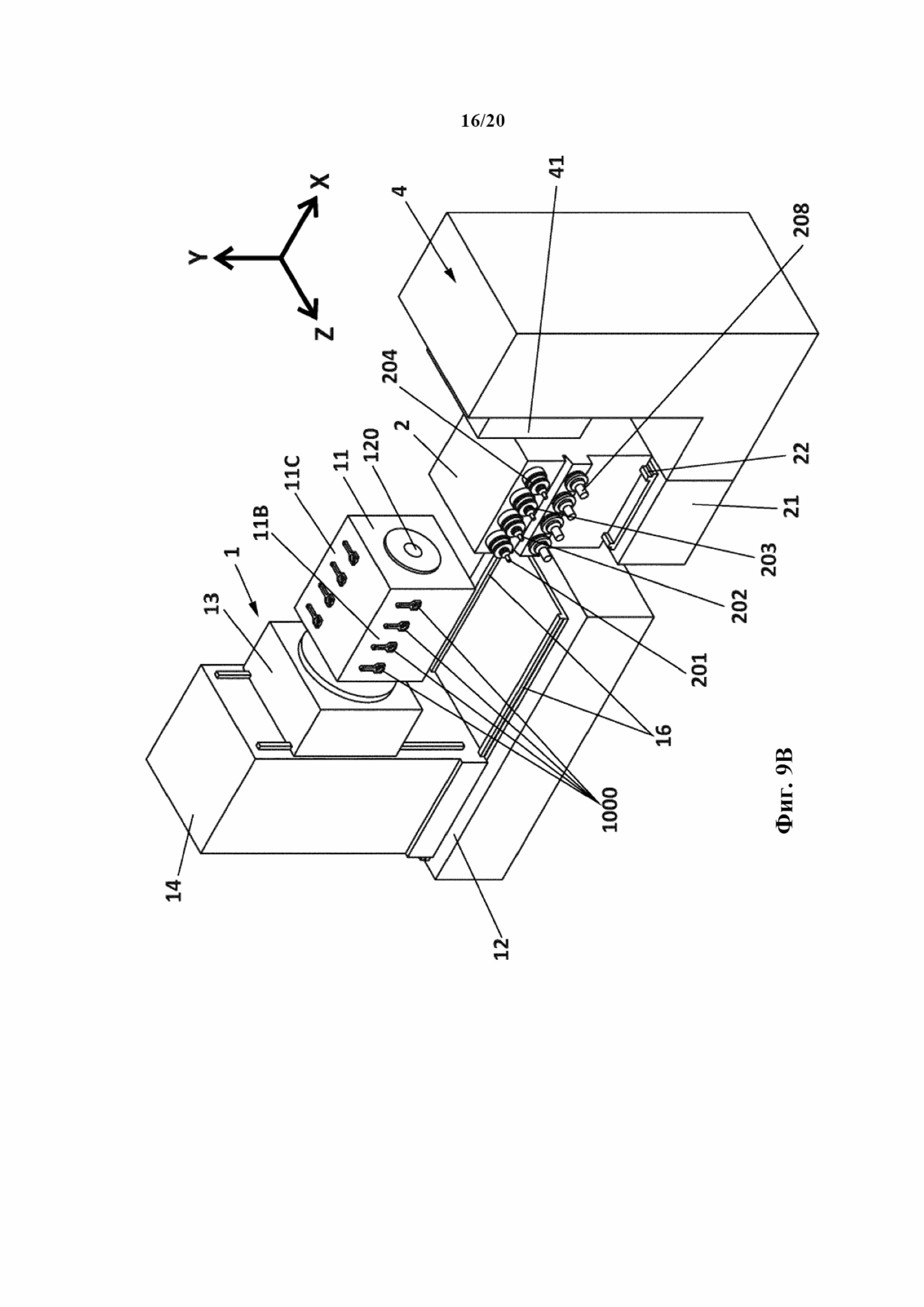

На фиг. 9A–9D показаны виды в перспективе еще одного варианта осуществления настоящего изобретения.

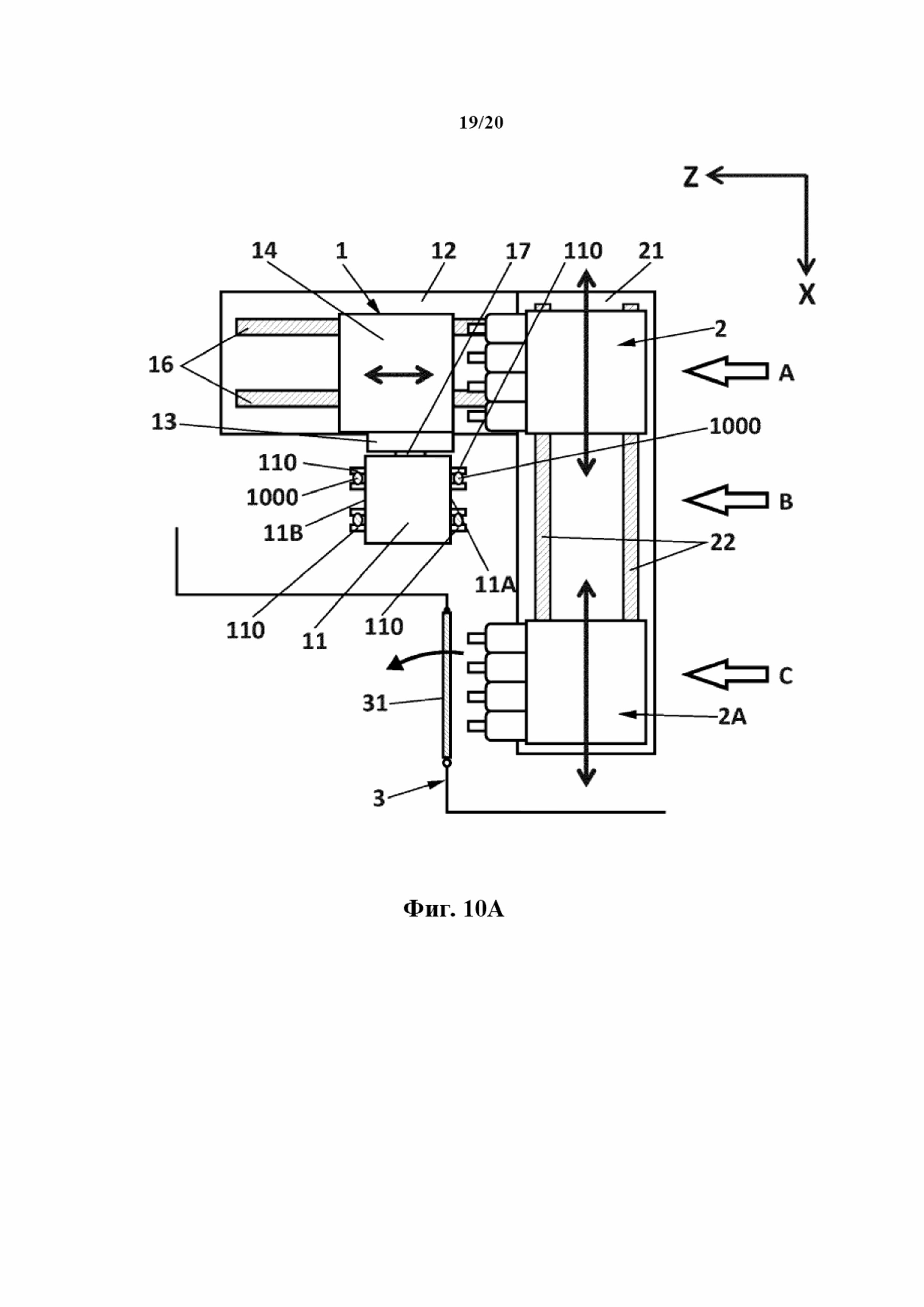

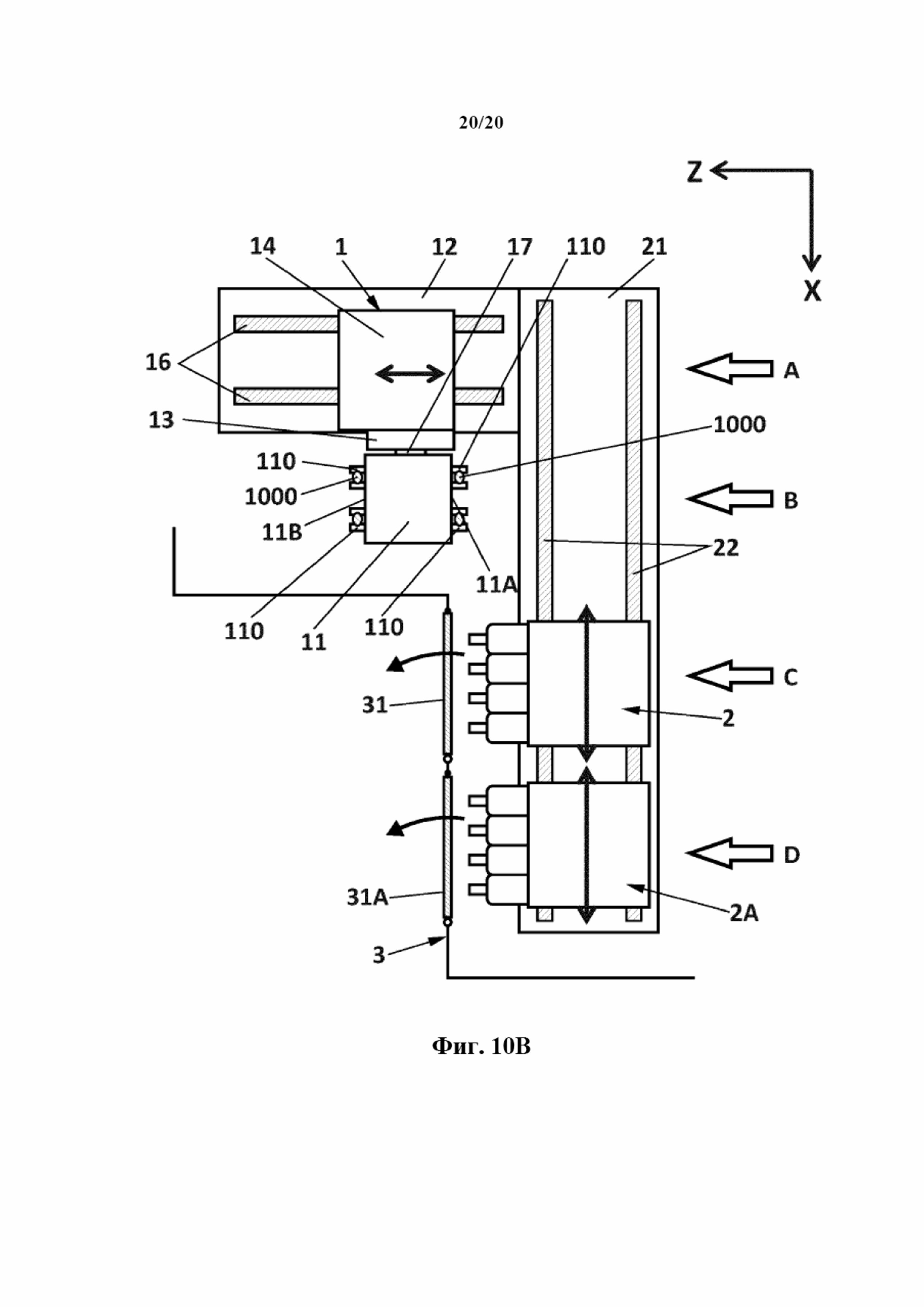

На фиг. 10A и фиг. 10B показаны виды сверху других вариантов осуществления настоящего изобретения.

ОПИСАНИЕ СПОСОБА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 2 изображен станок согласно одному возможному варианту осуществления настоящего изобретения, сбоку, то есть, если смотреть параллельно горизонтальной оси X, перпендикулярной горизонтальной оси Z и вертикальной оси Y системы. Станок содержит держатель 2 инструмента, такой как салазки держателя инструмента, способные перемещаться по рельсовым направляющим 22 (одна из которых изображена на фиг. 2) или по другим подобным направляющим, образующим часть суппорта 21 держателя инструмента. Перемещение держателя 2 инструмента происходит в горизонтальном направлении, параллельно оси Z системы. Перемещение может быть создано приводной системой, управляемой компьютером, с помощью одного или нескольких серводвигателей или других приводных механизмов (приводные механизмы не изображены на фиг. 2). Держатель инструмента может содержать шпиндели и шпиндельные головки, как известно в данной области техники, для поворота соответствующих инструментов 204, 208, 212 вокруг их оси поворота, параллельной оси Z. Работа инструментов может управляться компьютером. В некоторых вариантах осуществления настоящего изобретения отдельные инструменты могут быть расположены с возможностью смещения по отдельности, например, под управлением компьютера, параллельно оси Z, таким образом, чтобы воздействовать на соответствующую обрабатываемую деталь. В других вариантах осуществления настоящего изобретения инструменты неподвижны относительно держателя инструмента, так что весь держатель инструмента необходимо смещать для перемещения инструмента относительно обрабатываемой детали, вдоль оси Z. В некоторых вариантах осуществления настоящего изобретения один или несколько инструментов могут быть расположены с возможностью поворота вокруг оси, не параллельной оси Z.

В варианте осуществления настоящего изобретения, изображенном на фиг. 2, держатель инструмента расположен с возможностью фиксации множества разных инструментов, и расположен с возможностью работы таким образом, чтобы в ходе механической обработки одной обрабатываемой детали разные инструменты применялись к обрабатываемой детали для выполнения разных операций механической обработки, одновременно или на разных стадиях процесса. В некоторых вариантах осуществления настоящего изобретения, на одной или нескольких стадиях процесса более одного инструмента может одновременно применяться к обрабатываемой детали, и/или может выполняться одновременная механическая обработка множества обрабатываемых деталей, например параллельно друг с другом.

Станок дополнительно содержит узел 1 держателя обрабатываемой детали, содержащий держатель 11 обрабатываемой детали, содержащий средства 110 фиксации обрабатываемых деталей. Эти средства 110 фиксации обрабатываемых деталей расположены на двух противоположных поверхностях или областях 11A и 11B для опоры обрабатываемых деталей держателя обрабатываемой детали. В состоянии станка, изображенном на фиг. 2, одна из этих областей 11A для опоры обрабатываемых деталей обращена к держателю 2 инструмента вдоль оси Z системы, и другая из этих областей 11B для опоры обрабатываемых деталей обращена в противоположном направлении. Таким образом, в этом состоянии станка и когда держатель обрабатываемой детали размещен впереди держателя 2 инструмента вдоль оси Z, инструменты держателя инструмента могут воздействовать на обрабатываемые детали, поддерживаемые в соответствии с областью 11A для опоры обрабатываемых деталей, в то время, как обрабатываемые детали, уже прошедшие механическую обработку, могут быть выгружены и обрабатываемые детали, которым предстоит пройти механическую обработку, могут быть загружены в соответствии с областью 11B для опоры обрабатываемых деталей. Другими словами, механическая обработка обрабатываемых деталей в одной из двух областей для опоры обрабатываемых деталей может выполняться во время осуществления выгрузки и загрузки в противоположной области для опоры обрабатываемых деталей.

В изображенных вариантах осуществления две обрабатываемые детали могут быть расположены в каждой из двух областей 11A и 11B опоры; обрабатываемые детали могут быть расположены вертикально, бок о бок. Тем не менее, в других вариантах осуществления настоящего изобретения они могут быть расположены горизонтально или в любой другой подходящей ориентации. В некоторых вариантах осуществления настоящего изобретения держатель обрабатываемой детали расположен с возможностью фиксации лишь одной одинарной обрабатываемой детали в каждой области для опоры обрабатываемых деталей. В некоторых вариантах осуществления настоящего изобретения количество обрабатываемых деталей в каждой области для опоры обрабатываемых деталей совпадает с количеством инструментов в держателе инструмента или с количеством инструментов в одном ряду инструментов в держателе инструмента. В некоторых вариантах осуществления настоящего изобретения предоставлена лишь одна область для фиксации обрабатываемых деталей, и механическую обработку необходимо прерывать во время загрузки и выгрузки.

Держатель обрабатываемой детали расположен на салазках 13 (не изображены, но отмечены пунктирными линиями в форме квадрата на фиг. 2; изображены на фиг. 3A–3C), которые способны смещаться вдоль вертикальной оси Y, на башенной конструкции 14, например, вдоль рельсовых направляющих 15, приводимые одним или несколькими серводвигателями, управляемыми компьютерами, или другими подходящими приводными механизмами. С другой стороны, эта башенная конструкция 14 расположена с возможностью смещения вдоль горизонтальной оси X, перпендикулярной горизонтальной оси Z, по горизонтальным рельсовым направляющим 16 (изображены на фиг. 3A–3C), образующим часть суппорта 12 держателя обрабатываемой детали. Башенная конструкция 14 может приводиться в движение параллельно/вдоль оси X одним или несколькими серводвигателями, управляемыми компьютерами, или другими подходящими приводными механизмами.

На фиг. 2 и 3A–3C, стрелки обозначают направления, в которых держатель 2 инструмента, держатель 11 обрабатываемой детали и узел 1 держателя обрабатываемой детали (включая башенную конструкцию 14) способны смещаться посредством приводных механизмов (не изображены). С другой стороны, и как схематически изображено на фиг. 2, держатель 11 обрабатываемой детали присоединен к салазкам 13, способным смещаться в вертикальном направлении, посредством вала 17 (изображен на фиг. 3A–3C) или других средств взаимного соединения между держателем обрабатываемой детали и салазками, с тем, чтобы позволить осуществлять управляемый наклон, вращение или поворот держателя обрабатываемой детали вокруг оси X. Другими словами, держатель 11 обрабатываемой детали присоединен к салазкам 13 с помощью средств 17, позволяющих осуществлять управляемый наклон, вращение или поворот держателя 11 обрабатываемой детали вокруг или относительно оси X. Это движение может осуществляться с помощью одного или нескольких серводвигателей, управляемых компьютером, или с помощью любых других подходящих управляемых приводных механизмов. Благодаря этой дополнительной степени свободы перемещения, обрабатываемая деталь или обрабатываемые детали могут быть ориентированы таким образом, чтобы обеспечивать подходящий угол наклона между инструментом и обрабатываемой деталью, и этот угол может быть изменен в ходе механической обработки обрабатываемой детали, так что последовательность разных операций механической обработки может выполняться с обрабатываемой деталью, при разных углах наклона, без изменения ориентации осей инструментов и без изменения положения обрабатываемой детали относительно держателя обрабатываемой детали как такового. Другими словами, широкий диапазон операций может быть выполнен с обрабатываемой деталью путем перемещения обрабатываемой детали параллельно горизонтальной оси X (путем смещения башенной конструкции 14 вдоль направляющих 16), параллельно вертикальной оси Y (путем смещения салазок 13 вдоль направляющих 15), и путем наклона, вращения или поворота держателя 11 обрабатываемой детали вокруг оси X (например, путем поворота вала 17 вокруг его продольной оси), и путем смещения отдельных инструментов и/или всего держателя 2 инструмента параллельно оси Z, вдоль соответствующих направляющих 22. На фиг. 3A–3C виден вал 17 между салазками 13 и держателем 11 обрабатываемой детали, но это изображено лишь для иллюстрации поворотного соединения между держателем 11 обрабатываемой детали и салазками 13; во многих вариантах осуществления настоящего изобретения вал не будет виден и в других вариантах осуществления настоящего изобретения такой вал отсутствует, но держатель обрабатываемой детали присоединен к салазкам 13 с помощью других средств, обеспечивающих возможность поворота, как заявлено.

Как изображено на фиг. 2, инструменты могут быть расположены на разной высоте в держателе 2 инструмента, например, в несколько рядов, и каждый ряд может включать в себя один или несколько инструментов. Например, на фиг. 3A–3C изображен вариант осуществления, где верхний ряд держателя инструмента включает в себя четыре инструмента.

Некоторые из инструментов могут быть разными для того, чтобы выполнять разные операции с обрабатываемой деталью. В некоторых вариантах осуществления настоящего изобретения операции механической обработки выполняются с двумя или более обрабатываемыми деталями одновременно, по меньшей мере на одном или нескольких этапах механической обработки обрабатываемых деталей. Тем не менее, в некоторых вариантах осуществления настоящего изобретения в каждый заданный момент выполняется механическая обработка лишь одной обрабатываемой детали. Это может упростить конструкцию и программирование станка, но также подразумевает меньшую производительность. В некоторых вариантах осуществления настоящего изобретения две или более операций могут одновременно выполняться с одной обрабатываемой деталью или с каждой из множества обрабатываемых деталей, то есть, два или более инструментов могут работать одновременно с одной обрабатываемой деталью или с каждой из множества обрабатываемых деталей. В некоторых вариантах осуществления настоящего изобретения каждый инструмент или по меньшей мере некоторые из инструментов могут быть связаны с приводными механизмами, обеспечивающими продольное смещение инструмента параллельно оси Z, таким образом чтобы его положение вдоль оси Z могло быть независимым, по меньшей мере в определенной мере, от положения вдоль оси Z одного или нескольких других инструментов. Это может служить для улучшения эксплуатационной гибкости и производительности. Путем смещения обрабатываемой детали параллельно осям X и Y, обрабатываемая деталь может быть смещена таким образом, чтобы разные инструменты могли выполнять операции с разными частями обрабатываемой детали, и путем поворота или наклона узла обрабатываемой детали вокруг оси X, угол наклона может быть установлен согласно проводимой операции. Таким образом, может выполняться очень большое количество разных операций с помощью разных инструментов. В некоторых вариантах осуществления настоящего изобретения инструменты находятся на достаточном расстоянии друг от друга (например, применительно к интервалу между разными инструментами в ряду и/или применительно к интервалу между рядами) таким образом, чтобы отсутствовали нежелательные помехи между инструментами и обрабатываемой деталью, то есть таким образом, чтобы обрабатываемую деталь можно было привести в контакт с требуемым инструментом для выполнения требуемой операции, без вступления в контакт с соседними инструментами, даже при отсутствии любой возможности (индивидуального) смещения одного инструмента относительно других инструментов, вдоль оси Z. В некоторых вариантах осуществления настоящего изобретения по меньшей мере некоторые инструменты расположены так близко друг к другу, что по меньшей мере два инструмента могут одновременно выполнять операции с обрабатываемой деталью.

На фиг. 3A–3C изображены три разных состояния станка по фиг. 2. На фиг. 3A, узел 1 держателя обрабатываемой детали, содержащий башенную конструкцию 14, салазки 13, соединительные средства 17 и держатель 11 обрабатываемой детали, находится в нерабочем положении. Держатель инструмента 3 размещен на удалении от переднего конца станка, то есть он смещен к задней части суппорта 21 держателя инструмента, тем самым позволяя узлу 1 держателя обрабатываемой детали перемещаться в рабочее положение, изображенное на фиг. 3B. На фиг. 3B, узел держателя обрабатываемой детали находится в рабочем положении, в котором держатель 11 обрабатываемой детали обращен к держателю 2 инструмента вдоль оси Z, тем самым позволяя инструментам (при этом верхний ряд инструментов 201–204 изображен на фиг. 3B) получить доступ к обрабатываемой детали (или обрабатываемым деталям) 1000, зафиксированной в области 11A для опоры обрабатываемых деталей, и выполнять операции механической обработки в соответствии с предопределенными положениями указанной обрабатываемой детали и с предопределенными углами наклона, путем смещения держателя обрабатываемой детали вдоль осей X и Y и путем его наклона или поворота вокруг оси X и, необязательно, путем смещения держателя 2 инструмента и/или отдельных инструментов вдоль оси Z. В то же время, обрабатываемые детали могут быть выгружены и/или загружены в противоположной области 11B для опоры обрабатываемых деталей держателя 11 обрабатываемой детали.

На фиг. 3C показано третье состояние станка, в котором узел 1 держателя обрабатываемой детали вернулся в нерабочее положение, позволяя держателю инструмента перемещаться вперед таким образом, чтобы занимать пространство, ранее занимаемое по меньшей мере частью узла 1 держателя обрабатываемой детали (например, держателем 11 обрабатываемой детали), на переднем конце станка. Здесь, в положении замены инструмента держателя инструмента, инструменты могут быть обработаны или заменены и/или могут осуществляться другие операции технического обслуживания на переднем конце держателя 2 инструмента, при эргономически благоприятных условиях и без какой-либо потребности в том, чтобы оператор протискивался между держателем 12 инструмента и держателем 11 обрабатываемой детали. Находясь в положении замены инструмента, держатель инструмента может быть обращен к дверце 31 в корпусе 3 станка.

На фиг. 4A–4D схематически изображен альтернативный станок, основанный на общей компоновке по фиг. 2–3C. В этом случае держатель инструмента содержит лишь два ряда инструментов. На фиг. 4A изображен узел держателя обрабатываемой детали в нерабочем положении. На этой фигуре видно, как область 11B для опоры обрабатываемых деталей проходит параллельно оси X (то же верно для противоположной области 11A для опоры обрабатываемых деталей, изображенной на фиг. 4B), и как четыре обрабатываемые детали 1000 расположены в области для опоры обрабатываемых деталей таким образом, что их продольные оси перпендикулярны оси X, при этом обрабатываемые деталь проходят бок о бок в одном ряду параллельно оси X. На фиг. 4B и 4C изображен станок под двумя разными углами, когда узел держателя обрабатываемой детали находится в рабочем положении, так что инструменты могут взаимодействовать с обрабатываемыми деталями. На фиг. 4D изображен станок с держателем инструмента в положении замены инструмента.

На фиг. 5A и 5B изображен альтернативный вариант осуществления настоящего изобретения. Держатель 2 инструмента и узел 1 держателя обрабатываемой детали относятся к тому же типу, что и держатель и узел в варианте осуществления по фиг. 2 и 3A–3C, но они расположены для перемещения другим образом. В этом варианте осуществления держатель инструмента расположен с возможностью смещения параллельно оси X, между рабочим положением (фиг. 5A), в котором он обращен к держателю обрабатываемой детали, так что инструменты могут воздействовать на обрабатываемую деталь или обрабатываемые детали, удерживаемые в области 11A опоры, и нерабочим положением (фиг. 5B), в котором держатель 2 инструмента и инструменты больше не обращены к держателю 11 обрабатываемой детали, тем самым обеспечивает доступ к инструментам с передней стороны держателя инструмента (например, через дверцу 31 в корпусе 3 станка), не вынуждая оператора проникать в пространство между держателем обрабатываемой детали и инструментами. Для регулировки расстояния между обрабатываемыми деталями и инструментами вдоль оси Z, узел держателя обрабатываемой детали может смещаться параллельно оси Z, и/или инструменты или группы инструментов могут смещаться параллельно оси Z. Таким образом, большое количество операций механической обработки может быть выполнено путем смещения держателя 2 инструмента параллельно оси X и путем смещения салазок 13 параллельно оси Y, путем смещения инструментов и/или узла 1 держателя обрабатываемой детали параллельно оси Z, и путем наклона, поворота или вращения держателя 11 обрабатываемой детали вокруг оси, параллельной оси X.

На фиг. 6A и 6B изображена вариация варианта осуществления, изображенного на фиг. 5A и 5B. На фиг. 6A изображен станок в ходе работы, при этом инструменты обращены к обрабатываемым деталям, и на фиг. 6B изображен станок с держателем инструмента в положении замены инструмента. В этом варианте держатель обрабатываемой детали содержит четыре области 11A–11D для опоры обрабатываемых деталей, каждая из которых соответствует одной из сторон основной части, в общем имеющей форму параллелепипеда, держателя обрабатываемой детали. При таком размещении и используя поворот держателя 11 обрабатываемой детали по часовой стрелке для переключения между механической обработкой одной группы обрабатываемых деталей и механической обработкой новой группы обрабатываемых деталей, последняя группа обрабатываемых деталей, предназначенная для механической обработки, будет направлена вниз, соответственно положению области 11D для опоры обрабатываемых деталей (области, противоположной области 11C для опоры обрабатываемых деталей) на фиг. 6A и 6B, перед прибытием в положение для загрузки и выгрузки, занимаемое областью 11B для опоры обрабатываемых деталей на фиг. 6A и 6B. Одно преимущество этого решения заключается в том, что оно может применяться для удаления остатков, полученных в результате механической обработки, обычно металлической стружки, с обрабатываемых деталей, с помощью силы тяжести и, возможно, также с помощью вибрации, одновременно выполняя механическую обработку других обрабатываемых деталей. Другими словами, в состоянии станка, изображенном на фиг. 6A, во время выполнения механической обработки обрабатываемых деталей в области 11A для опоры обрабатываемых деталей и во время возможной выгрузки или загрузки в области 11B для опоры обрабатываемых деталей, стружка может падать вниз с недавно обработанных обрабатываемых деталей, размещенных в области 11D для опоры обрабатываемых деталей.

На фиг. 7 изображен альтернативный вариант осуществления, согласно которому держатель 11 обрабатываемой детали содержит восемь областей для опоры обрабатываемых деталей, соответственно сторонам основной части, имеющей восьмиугольную форму, держателя обрабатываемой детали.

На фиг. 8A и 8B изображен вариант осуществления с основной компоновкой, соответствующей компоновке по фиг. 4A–4D, но с другим держателем обрабатываемой детали: в данном случае держатель обрабатываемой детали оснащен поворотными платформами или суппортами 130, так что обрабатываемые детали 1000, помимо вращения вокруг оси X благодаря повороту держателя обрабатываемой детали, могут вращаться вокруг оси, перпендикулярной указанной оси X, тем самым дополнительно улучшая универсальность и увеличивая количество операций, которые можно выполнять с использованием заданной ориентации инструментов и шпинделей. Держатель 11 обрабатываемой детали дополнительно оснащен углублением 120, которое может быть полезным при наличии вспомогательного суппорта, как описано ниже применительно к фиг. 9A–9D.

На фиг. 9A–9D изображен станок, обладающий основной компоновкой, подобной компоновке по фиг. 4A–4D, но содержащий четыре области для опоры обрабатываемых деталей, распределенные согласно четырем сторонам основной части, имеющей форму параллелепипеда, держателя обрабатываемой детали, и дополнительно содержащий вспомогательный суппорт 4. В изображенном варианте осуществления вспомогательный суппорт 4 представляет собой стационарный суппорт, содержащий салазки 41, способные перемещаться в вертикальном направлении, на которых установлен соединительный штифт 42. Этот штифт входит в углубление 120 держателя 11 обрабатываемой детали, сцепляясь с ним. На фиг. 11A изображен станок с узлом 1 держателя обрабатываемой детали в нерабочем положении и держателем 2 инструмента в положении замены инструмента, на переднем конце станка. В данном случае держатель 11 обрабатываемой детали опирается лишь на узел держателя обрабатываемой детали, свисающего с башенной конструкции 14. На фиг. 9B изображен вид в перспективе станка с расположение деталей, как на фиг. 9A, но под другим углом, демонстрируя углубление 120, расположенное таким образом, чтобы сопрягаться со штифтом 42 вспомогательного суппорта.

Когда держатель 2 инструмента перемещен обратно из положения замены инструмента, узел 1 держателя обрабатываемой детали смещается параллельно оси X в рабочее положение, приближаясь к вспомогательному суппорту 4. Положение салазок 41 в вертикальном направлении синхронизировано с положением держателя 11 инструмента в вертикальном направлении, так что штифт 42 может входить в углубление 120, при этом держатель 11 обрабатываемой детали будет опираться как на башенную конструкцию 14 и на салазки 13 узла 1 держателя обрабатываемой детали, так и на вспомогательный суппорт 4, одновременно обладая возможностью поворота вокруг оси X. Эта двойная опора с двух сторон держателя 11 обрабатываемой детали, также может применяться для увеличения устойчивости держателя обрабатываемой детали в ходе механической обработки, а также для уменьшения нагрузок и изгибающих моментов, воздействующих на башенную конструкцию 14 и салазки 13, когда станок должен оставаться в бездействии на протяжении длительного времени.

На фиг. 10A изображен вариант осуществления, подобный варианту осуществления по фиг. 5A и 5B, но содержащий дополнительный держатель 2A инструмента, способный смещаться на суппорте 21 держателя инструмента параллельно оси X. Держатель 2 инструмента выполнен с возможностью перемещения между нерабочим положением A, где он не обращен к держателю 11 обрабатываемой детали, и рабочим положением B, где он обращен к держателю 11 обрабатываемой детали. Подобным образом, дополнительный держатель 2A инструмента выполнен с возможностью перемещения между нерабочим положением C, где он не обращен к держателю 11 обрабатываемой детали, и рабочим положением B, где он обращен к держателю 11 обрабатываемой детали. Операции технического обслуживания могут выполняться с дополнительным держателем 2A инструмента или с его инструментами через дверцу 31, когда дополнительный держатель 2A инструмента находится в нерабочем положении C. Что касается держателя 2 инструмента, техническое обслуживание может быть чуть более трудоемким, но в качестве одного варианта можно переместить узел 1 держателя обрабатываемой детали от держателя 2 инструмента вдоль оси X, и затем получить доступ к пространству между ними, например, держатель 11 обрабатываемой детали и держатель 2 инструмента, когда держатель инструмента находится в рабочем положении B. Другим решением может быть расширение суппорта 21 держателя инструмента, образуя дополнительное нерабочее положение за пределами положения A, в котором держатель 2 инструмента может быть смещен, когда оператору необходимо получить доступ к держателю инструмента для технического обслуживания.

На фиг. 10B изображен альтернативный вариант осуществления, подобный варианту осуществления по фиг. 10B, но имеющий дополнительное нерабочее положение D, добавленное за пределами положения C. Также была добавлена дополнительная дверца 31A. Таким образом, как изображено на фиг. 10B, обслуживание держателя 2 инструмента может быть проведено через дверцу 31, когда он находится в нерабочем положении C, и обслуживание держателя 2A инструмента может быть проведено через дверцу 31A, когда держатель 2A инструмента находится в нерабочем положении D. Разумеется, в других вариантах осуществления настоящего изобретения может использоваться еще больше держателей инструмента.

В этом тексте термин «содержать» и его производные (такие как «содержащий» и т. д.) не должны пониматься в исключающем смысле, то есть эти термины не должны интерпретироваться как исключающие возможность того, что то, что описывается и определяется, может включать или содержать дополнительные элементы, этапы и т. д.

С другой стороны, изобретение, несомненно, не ограничивается конкретным вариантом (вариантами) осуществления, описанным в настоящем документе, а охватывает и любые вариации, которые могут рассматриваться любым специалистом в данной области техники (например, в части выбора материалов, размеров, компонентов, конфигурации и т. д.), в пределах объема изобретения, определенного формулой изобретения.