Результат интеллектуальной деятельности: СПОСОБ И СИСТЕМА ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ БУРЕНИЕМ СКВАЖИНЫ

Вид РИД

Изобретение

Область техники

Группа изобретений относится к области бурения нефтяных и газовых скважин, в частности к способу и системе для автоматизированного управления работы буровыми установками.

Уровень техники

Подавляющее большинство буровых установок оснащены механическими средствами управления тормозом лебедки, и наличие человеческого фактора приводит к неравномерности подачи нагрузки на долото, а также неравномерности перепада давления во время бурения. Таким образом, для повышения эффективности и надежности бурения необходимо обеспечивать автоматизированный контроль и управление процессом.

Наиболее близкими аналогами заявленной группы изобретений являются способ и система автоматизированного контроля бурения, раскрытые в патенте РФ RU2424430 (опубл. 20.07.2011, МПК E21B44/00). Известная система включает управляющий контроллер, исполнительный механизм в виде привода вала буровой лебедки, а также датчики технологических параметров, в частности датчик расхода промывочной жидкости, датчик лебедки, датчик веса колонны, датчик крутящего момента инструмента, датчик частоты вращения ротора, датчик давления и т.д. Контроллер имеет возможность задания параметров процесса бурения, таких как угол поворота барабана лебедки, дифференциальное рабочее давление, максимальная нагрузка на долото и др. Известный способ управления бурением предусматривает задание и регистрацию описанных выше технологических параметров и управление на их основании приводом барабана буровой лебедки. Однако указанные аналоги в полной мере не позволяют осуществлять эффективное управление бурением в автоматическом режиме ввиду отсутствия учета многих факторов и параметров процесса бурения.

Раскрытие изобретения

Задачей настоящего изобретения является повышение качества, эффективности и надежности работы буровой установки при автоматическом управлении.

Технический результат заявленной группы изобретений заключается в повышении механической скорости бурения, уменьшении извилистости скважины, увеличении эффективности управления траекторией скважины, снижении биения вибраций и износа элементов, улучшении показателей работы забойного двигателя и срока службы долота.

Указанный технический результат достигается за счет того, что система автоматизированного управления бурением скважины включает модуль сравнения и управления, а также датчики технологических параметров и исполнительный механизм, связанные с модулем сравнения и управления. Модуль сравнения и управления содержит программируемый контроллер и пульт оператора. Исполнительный механизм связан с модулем сравнения и управления через силовой модуль и содержит сервопривод, установленный с возможностью воздействия на тормоз или вал барабана лебедки буровой установки. Датчики технологических параметров включают: датчик расхода промывочной жидкости в нагнетательной линии, датчик импульсов для определения скорости вращения барабана буровой лебедки, датчик крутящего момента бурильного инструмента, датчик веса бурильной колонны на крюке буровой установки, датчик давления в нагнетательной линии, датчик импульсов для определения частоты вращения ротора бурильного инструмента. Модуль сравнения и управления выполнен с возможностью регистрации полученных с датчиков технологических параметров, а также задания в контроллер следующих параметров работы буровой установки: дифференциального рабочего перепада давления в нагнетательной линии, дифференциального перепада давления при проработке ствола, максимально допустимого дифференциального рабочего давления, дифференциального нижнего предела перепада давления, допустимого диапазона изменения заданного рабочего дифференциального давления, номинального расхода промывочной жидкости, допустимого предела изменения расхода жидкости, максимально допустимого момента на роторе, максимального углубления долота за один оборот, максимально допустимой скорости подачи инструмента при проработке ствола, максимально допустимой нагрузки на долото, максимального и минимального углов поворота барабана лебедки, чувствительности лебедки, быстродействия привода вращения вала и количества израсходованной гидравлической энергии в предыдущем процессе. При этом модуль сравнения и управления выполнен с возможностью подачи на сервопривод исполнительного механизма сигналов на управление перемещением буровой лебедки на основании регистрируемых и задаваемых параметров.

Согласно частному варианту реализации изобретения система дополнительно содержит источник бесперебойного питания, устройство звукового и светового оповещения, и устройство ретрансляции информации, связанные с модулем сравнения и управления.

Указанный технический результат также достигается за счет того, что способ автоматизированного управления бурением скважины включает предварительное задание параметров работы буровой установки, регистрацию технологических параметров в процессе работы и обеспечение управления перемещением буровой лебедки на основании задаваемых и регистрируемых параметров. Управление перемещением лебедки осуществляют посредством сервопривода, воздействующего на тормоз или вал барабана лебедки буровой установки. Задаваемые параметры работы включают: дифференциальный рабочий перепад давления в нагнетательной линии, дифференциальный перепад давления при проработке ствола, максимально допустимое дифференциальное рабочее давление, дифференциальный нижний предел перепада давления, допустимый диапазон изменения заданного рабочего дифференциального давления, номинальный расход промывочной жидкости, допустимый предел изменения расхода жидкости, максимально допустимый момент на роторе, максимальное углубление долота за один оборот, максимальную допустимую скорость подачи инструмента при проработке ствола, максимально допустимую нагрузку на долото, максимальный и минимальный углы поворота барабана лебедки, чувствительность лебедки, быстродействие привода вращения вала, количество израсходованной гидравлической энергии в предыдущем процессе. Регистрируемые технологические параметры включают: давление на входе нагнетательной линии, фактический дифференциальный перепад давления в нагнетательной линии, давление холостого хода, расход на входе нагнетательной линии, номинальный расход промывочной жидкости при промывке скважины, фактическую частоту вращения стола ротора, фактический крутящий момент на роторе, фактическую скорость перемещения инструмента при бурении, максимальную допустимую скорость подачи инструмента при бурении, вес буровой колонны на крюке, вес бурильного инструмента при медленном движении его вниз у забоя, осевую нагрузку на долоте, фактический угол поворота вала буровой лебедки за период от подачи питания на исполнительный механизм до отключения питания или подачи обратного питания, общее время циркуляции для забойного двигателя, общее время бурения забойным двигателем, суммарное количество полезной гидравлической энергии забойного двигателя, и запас мощности забойного двигателя.

Согласно частному варианту реализации заявленного способа регистрируемые технологические параметры определяют на основании данных, полученных с датчиков: датчика расхода промывочной жидкости в нагнетательной линии, датчика импульсов для определения скорости вращения барабана буровой лебедки, датчика крутящего момента бурильного инструмента, датчика веса бурильной колонны на крюке буровой установки, датчика давления в нагнетательной линии и датчика импульсов для определения частоты вращения ротора бурильного инструмента.

Краткое описание чертежей

Изобретение поясняется чертежами, где:

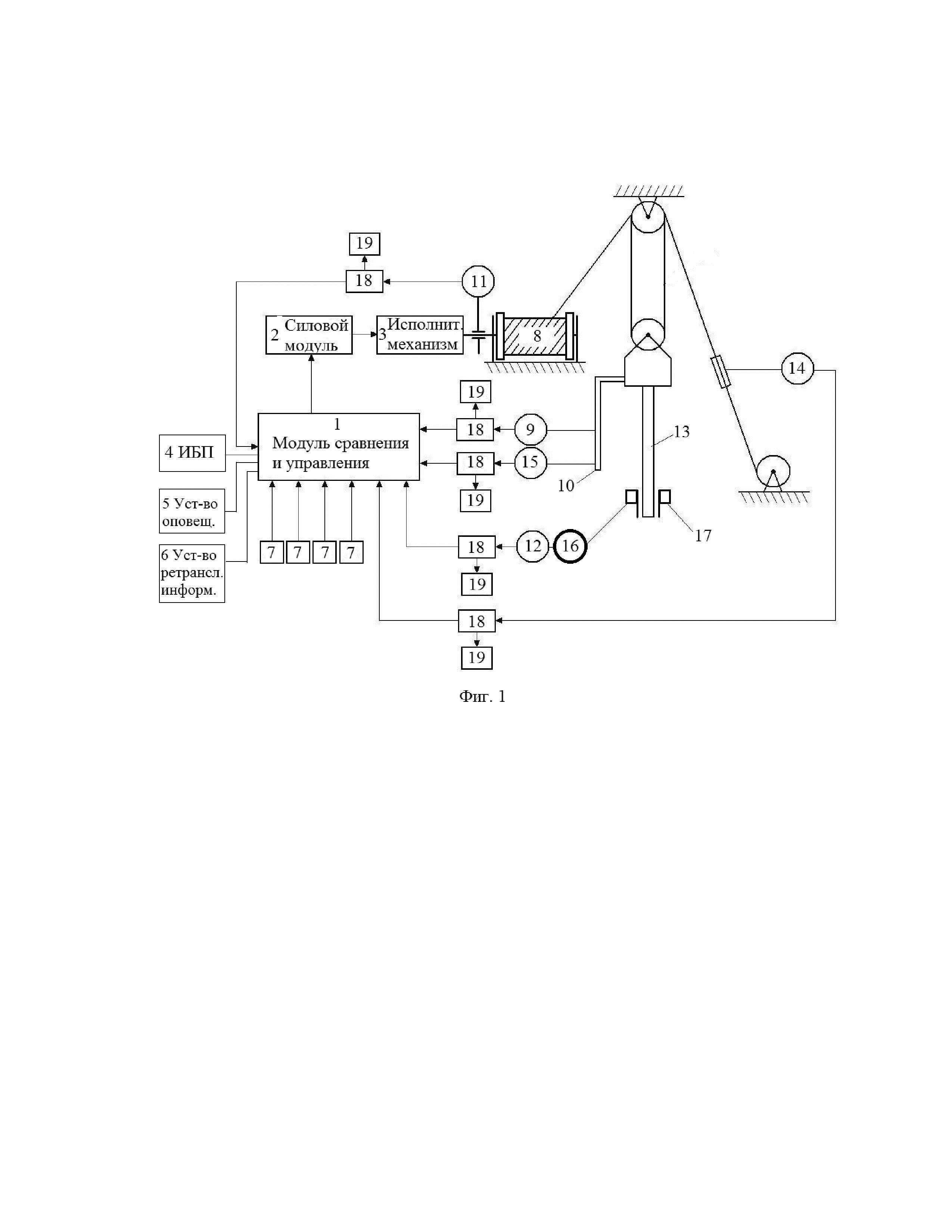

на фиг. 1 изображена схема заявленной системы для автоматизированного управления процессом бурения скважины;

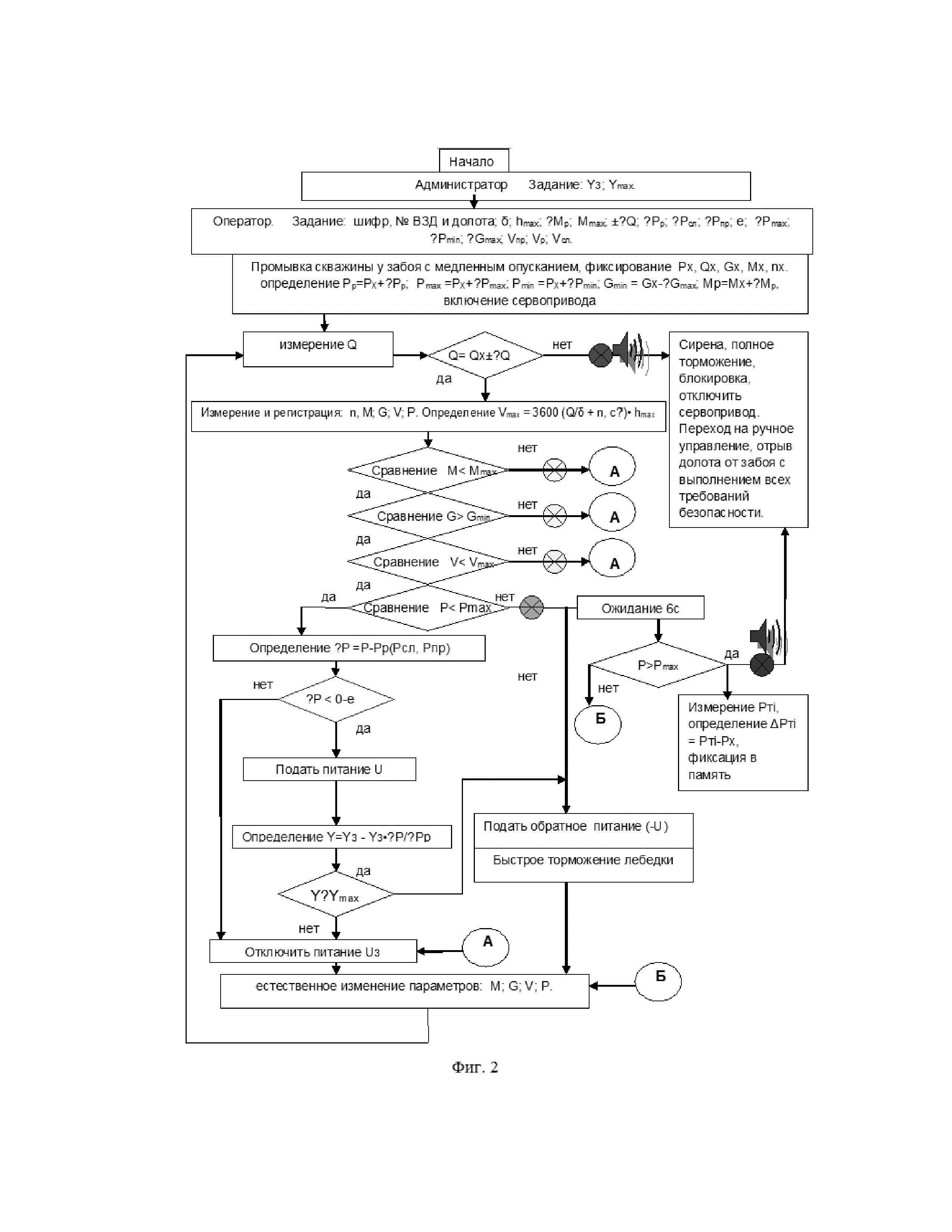

на фиг. 2 показан основной алгоритм работы системы.

Осуществление изобретения

Заявленная система управления работой буровой установки содержит модуль 1 сравнения и управления, силовой модуль 2, исполнительный механизм 3, источник 4 бесперебойного питания (ИБП), устройство 5 оповещения, устройство 6 ретрансляции информации, а также датчики технологических параметров.

Модуль 1 сравнения и управления включает программируемый контроллер, размещенный в шкафу управления, и пульт оператора, выполненный, например, в виде сенсорного монитора (на чертежах не показаны). При этом модуль 1 сравнения и управления снабжен задатчиками 7 рабочих и экстремальных значений параметров давления, колебания расхода, веса на крюке, момента на роторе или верхнем силовом приводе (ВСП) и т.д.

Исполнительный механизм 3 представляет собой сервопривод для воздействия на вал или тормозную систему буровой лебедки 8. В частности, сервопривод может взаимодействовать с рукояткой тормоза или джойстиком управления буровой лебедкой. Указанный механизм связан с модулем 1 сравнения и управления через силовой модуль 2, который также может размещаться в шкафу управления.

ИБП 4 связан с модулем 1 сравнения и управления и может быть реализован в виде, например, источника питания постоянного тока и блока аккумуляторных батарей, или схем двойного преобразования.

Устройство 5 оповещения и устройство 6 ретрансляции информации также связаны с модулем 1 сравнения и управления и могут быть выполнены в виде, например, светозвуковой колонны или графических элементов на дисплее пульта оператора.

Датчики технологических параметров включают:

- датчик 9 расхода промывочной жидкости (Q) в нагнетательной линии 10 (манифольде).

- датчик 11 импульсов буровой лебедки для определения скорости вращения барабана буровой лебедки 8, на основании которой контроллер модуля 1 сравнения и управления рассчитывает скорость движения инструмента, положение долота и талевого блока, глубину скважины;

- датчик 12 крутящего момента (М) бурильного инструмента 13 на устье, который определяет крутящий момент на роторе буровой установки или ВСП;

- датчик 14 веса (G) бурильной колонны на крюке буровой установки;

- датчик 15 давления в нагнетательной линии 10 буровой установки;

- датчик 16 импульсов бурового ротора для определения частоты вращения бурового ротора 17. В случае применения ВСП используется аналоговый датчик частоты вращения ствола ВСП (бурильного инструмента).

Указанные датчики 9, 11, 12, 14, 15, 16 связаны с модулем 1 сравнения и управления через соответствующие преобразователи 18 (усилители, фильтры) и индикаторы 19.

Также в систему могут быть включены другие датчики, значения которых не контролируются, а только регистрируются в памяти и отображаются на дисплее.

Процесс управления бурением реализуется с обеспечением задания в контроллер и регистрации следующих параметров процесса.

1. Параметры давления:

Р – давление на входе нагнетательной линии, контролируется по датчику 15 давления. Фиксируется в памяти в постоянном режиме с минимальной дискретностью, отображается в соответствующем окне и графике в виде толстой сплошной кривой линии;

Рх – давление холостого хода (давление промывки скважины). Давление в нагнетательной гидравлической линии определяется через датчик 15 давления во время промывки скважины при медленном опускании бурильного инструмента с вращением инструмента или без него, если вращать инструмент нельзя;

∆Рр – заданный дифференциальный рабочий перепад давления;

∆Рпр – заданный дифференциальный перепад давления при проработке ствола;

∆Рmax – заданное максимально допустимое дифференциальное рабочее давления;

∆Рmin – заданный дифференциальный нижний предел перепада давления;

∆Р – фактический дифференциальный перепад давления. Определяется расчетным путем из выражения:

∆Р = Р - Рх

и автоматически фиксируется в памяти в постоянном режиме с минимальной дискретностью;

e – заданный допустимый диапазон изменения заданного рабочего дифференциального давления ∆Рр;

Рт – фактическое максимальное давление, которое превысило Рх + ∆Рmax, и при этом прекратилось бурение (выработка породы), произошло отключение автоматического режима с включением аварийной сигнализации.

2. Параметры расхода:

Q – расход на входе нагнетательной линии, определяется по датчику 9 расхода;

Qх – номинальный расход промывочной жидкости при промывке скважины. Фиксируется в памяти в режиме промывки во время измерения и фиксирования параметра Рх;

∆Q – заданный допустимый предел изменения расхода жидкости.

3. Параметр частоты вращения:

N – фактическая частота вращения стола ротора, определяется по датчику 16 импульсов и автоматически фиксируется в памяти в постоянном режиме с номинальной дискретностью.

4. Параметры крутящего момента:

M – фактический крутящий момент на роторе, определяется по датчику 12 момента ротора, автоматически фиксируется в памяти в постоянном режиме с минимальной дискретностью;

Mmax – максимально допустимый момент на роторе, задаваемая величина.

5. Параметры перемещения инструмента:

V - фактическая скорость перемещения инструмента при бурении, определяется по датчику 11 импульсов, автоматически фиксируется в памяти;

hmax – задаваемая величина максимального углубления долота за один оборот;

д – рабочий объем винтового забойного двигателя (ВЗД), зависит от типа применяемого ВЗД, задаваемая величина;

Vmax – максимальная допустимая скорость подачи инструмента при бурении, автономно рассчитывается по формуле:

Vmax = (Q / δ·60 + n)·hmax·60 (м/ч) [1]

и автоматически фиксируется в памяти;

Vпр – максимальная допустимая скорость подачи инструмента при проработке ствола, задаваемая величина;

Vб – скорость бурения.

6. Параметры веса:

G – вес бурильной колонны на крюке, определяется по датчику 14 веса и автоматически фиксируется в памяти;

Gx – вес бурильного инструмента при медленном движении его вниз у забоя в пробуренном стволе. Величина Gx автономно определяется по датчику 14 веса и автоматически фиксируется в памяти в режиме «промывка» во время измерения и фиксирования параметра Рх;

Gд – осевая нагрузка на долоте. Определяется расчетным путем из выражения:

Gд= G - Gх

и автоматически фиксируется в памяти в постоянном режиме с номинальной дискретностью;

∆Gmax – максимально допустимая нагрузка на долото. Задаваемый параметр.

7. Параметры угла поворота вала буровой лебедки:

Y – фактический угол поворота вала буровой лебедки за период от подачи питания на исполнительный механизм до отключения питания или подачи обратного питания. Контролируется на основании показаний датчика 11 импульсов буровой лебедки;

Ymin – минимальный заданный угол поворота буровой лебедки (чувствительность системы);

Ymax – максимальный заданный угол поворота буровой лебедки (чувствительность системы);

Yз – заданный угол поворота буровой лебедки (чувствительность системы).

8. Параметр быстродействия:

Uз – быстродействие системы. Определяет скорость вращения вала приводного механизма (быстро/медленно). Задаваемая величина (в %).

9. Параметр циркуляции:

Тц – общее время циркуляции (работы ВЗД). Параметр рассчитывается по формуле:

, [2]

, [2]

где ТЦВХ – время работы ВЗД после последнего технического обслуживания (ТО); t – время промежутков циркуляции между включением и выключением циркуляции; i – порядковый номер выключения циркуляции в данном долблении.

10. Параметры времени бурения:

Тб – общее время бурения данным ВЗД, рассчитывается по формуле:

, [3]

, [3]

где ТбВХ – время бурения данным ВЗД после последнего ТО (на предыдущей скважине или на предыдущем долблении); i№ – порядковый номер работы долота на забое в каждом промежутке i; tбi – время механического бурения в каждом i-ом промежутке.

11. Параметр гидравлической энергии:

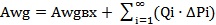

Awg – суммарное количество полезной гидравлической энергии в ВЗД за все время работы, рассчитывается по формуле:

, [4]

, [4]

где: AwgВХ – входное значение, зафиксированное в предыдущем долблении или на предыдущей скважине;

Qi – средний расход жидкости между очередными наращиваниями (между включением и выключением циркуляции);

∆Pi – среднее дифференциальное рабочее давление на i-ом промежутке времени.

12. Параметр мощности:

kw –запас мощности ВЗД, рассчитывается по формуле:

kw = (Рт - Рх) / (Рр - Рх). [5]

Данный параметр появляется редко, только после срабатывания аварийной сигнализации по причине длительного превышения максимального давления и отсутствия проходки, т.е. появления Рт и отключения автоматического управления, заканчивается переходом на ручное управление с целью снижения осевой нагрузки на долото с последующим отрывом долота от забоя.

Первым этапом реализации способа управления является ввод данных. Администратор имеет право вводить параметры Ymin, Ymax и критические пределы параметра U (данный параметр зависит от типа применяемого сервопривода или другого исполнительного механизма системы автоматизированного бурения (АБ), оснастки талевой системы и пр.).

Оператор при настройке вводит следующие параметры.

1. Данные по ВЗД: полный шифр ВЗД, его номер, рабочий объем д, данные из паспорта по наработке ВЗД после последнего ТО на предыдущем объекте (AwgВХ), время циркуляции ТцВХ и время бурения ТбВХ. Если ВЗД впервые применяется после технического обслуживания (ТО), значения ТцВХ, ТбВХ, AwgВХ равны нулю.

2. Данные по долоту: шифр, его номер, степень его износа по коду, допустимое значение углубление долота за один оборот hmax.

3. Максимально допустимый крутящий момент Mmax на роторе или ВСП, максимально допустимую величину колебания расхода жидкости ДQ. Задают чувствительность системы Yз примерно на 30-40% больше Ymin, а также быстроту реакции системы U, величина которой в начальный период составляет также на 30–40% больше от минимальной величины. Последние два задаваемых параметра могут быть в условных единицах или в процентах в диапазоне от минимального до максимального значений.

4. Величины рабочего дифференциального давления при бурении ДРр, ДРсл, допустимый диапазон изменения заданного рабочего давления е, дифференциальное давление при проработке ДРпр, критичные значения дифференциального рабочего давление ДРmin, ДРmax, максимально допустимую нагрузку на долото ∆Gmax. При необходимости ограничения скорости проходки можно задать Vmax (задаваемая величина Vmax может быть больше или меньше расчетной, которая рассчитывается автоматически при бурении).

Дополнительно оператор проводит настройку системы АБ непосредственно перед включением сервопривода перед бурением или перед проработкой скважины в автоматизированном режиме. Автоматизированный режим может применяться только после промывки скважины и выравнивания раствора. Данная настройка выполняется в полуавтоматическом режиме. Например, во время промывки скважины и медленном опускании инструмента в режиме настройки нажимают кнопку холостого хода, после этого система запрашивает «изменить, да – нет», после подтверждения в задаваемых параметрах автоматически фиксируется фактическое значение Qх, Рх, Gх, Мх, от датчиков расхода, давления, веса, крутящего момента, где Мх – крутящий момент на роторе или ВСП в холостом режиме при промывке скважины. Далее происходит автоматический расчет и регистрация допустимых значений Рр, Рmin, Рmax, Gmin по формулам:

Рр = Рх + ДРр;

Рmin = Рх+ ДРmin;

Рmax = Рх + ДРmax;

Gmin = Gx - ∆Gmax;

Мр= Мх+ДМр,

где ДМр – заданный рабочий дифференциальный крутящий момент на роторе или ВСП.

Проверяется также глубина забоя и долота, при необходимости вводятся корректировки по отдельному алгоритму.

Аналогичная процедура может выполняться по необходимости при последующих промывках скважины, например, перед наращиванием.

Далее при переходе на автоматический режим система определяет, какие значения следует применять для бурения в роторе, слайде, или для проработки по положению долота и скорости вращения бурильной колонны.

В контроллер через соответствующие преобразователи поступают сигналы от всех датчиков с минимальной дискретностью, как правило, 10 мс.

Первым происходит сравнение сигнала от датчика 9 расхода, он всегда должен соответствовать заданной величине Q с отклонением не более ДQ. Если сигнал не соответствует указанной величине, то срабатывает сирена, на сервопривод подается обратное питание, подача инструмента прекращается, и авторежим отключается. Система переходит только в режим фиксации параметров.

При соответствующем значении расхода Q сравниваются все остальные сигналы от соответствующих датчиков для определения момента на роторе М, веса на крюке G, скорости подачи инструмента V и давления в нагнетательной линии P. Одновременно рассчитывается по формуле [1] и фиксируется в памяти максимально допустимая скорость подачи инструмента (механическая скорость) Vmax.

Все параметры, кроме давления, не должны достигать заданных критических значений. Давление при этом должно стремиться к заданному Рр. Сначала, в случае отсутствия приближения фактических параметров к критическим, определяется разница между заданным рабочим давлением Рр и фактическим давлением Р по формуле:

ДР= Р - Рр.

Если величина ДР меньше нуля, контроллер подает положительный сигнал через преобразователь на сервопривод, и сервопривод растормаживает лебедку. Предварительно происходит расчет угла поворота лебедки Y по формуле:

Y = Yз - Yз·∆Р/∆Рр. [6]

При достижении заданного значения питание сервопривода отключается.

Таким образом, система будет сама увеличивать или уменьшать скорость подачи инструмента. Если фактический угол поворота превысил расчетное значение и приблизился или превысил Ymax, то на сервопривод подается обратное питание, при этом происходит ускоренное вращение сервопривода в обратном направлении. Далее процесс повторяется до тех пор, пока фактическое давление не будет соответствовать заданному Рр.

Если фактическое давление Р остается низким, следует увеличить Yз в настройках системы. Если давление Р в системе будет соответствовать Рр, а один из контролируемых параметров приблизится к заданному критическому значению, например скорость подачи V приблизится к значению Vmax, управление сервоприводом переходит по параметру, который приблизился или сравнился с критическим значением, т.е. контролируемый параметр из второстепенного превращается в главный. При этом давление в системе переходит на второй план и некоторое время будет ниже заданного Рр. Если новый главный параметр, в частности V, отдаляется от Vmax, то он снова становится второстепенным, а давление Р – главным, и контроль за работой сервопривода осуществляется по давлению.

Аналогично, в случае приближения иного второстепенного параметра (G или М) к заданному рабочему значению система снова начинает работать по этому параметру как основному, а давление становится второстепенным. При удалении нового главного параметра от заданного значения давление снова становится основным (главным) параметром.

Давление в системе может самопроизвольно вырасти до значения более Рmax. В этом случае происходит подача обратного питания на сервопривод (ускоренное торможение лебедки) и включается оранжевый сигнал. Регистрируется максимальное давление Рт. Если через некоторый промежуток времени, например 6 с (настраиваемая величина администратором), давление снизилось до Рmax и ниже, система АБ продолжает работать в штатном режиме. Если же давление осталось большим, включается красный сигнал и сирена, сервопривод отключается, и процесс переходит на ручное управление. При ручном управлении определяют величину Рх, и если она соответствует Рх, зафиксированному при предыдущем отрыве долота от забоя, то принимают, что в скважине все в порядке. Если Рх не соответствует Рх, зафиксированному при предыдущем отрыве долота от забоя, то это означает, что возникли определенные несоответствия, без устранения которых продолжать процесс бурения рискованно. Оператор незамедлительно сообщает об этом техническому специалисту и руководителю.

Контроллер системы в постоянном режиме с минимальной дискретностью проводит опрос основных датчиков и сравнивает с заданными значениями в очередности, показанной в основном алгоритме (фиг. 2).

При бурении, проработке и промывке скважины, независимо от работы системы в автоматизированном или ручном режиме, в контроллере выполняется расчет суммарного времени работы ВЗД (время циркуляции) по формуле [2] и суммарного времени бурения по формуле [3].

Одновременно с расчетом Тц выполняется расчет общей подводимой гидравлической полезной энергии (Awg) ВЗД с начала его работы по формуле [4].

Значения Тц, Тб, и Аwg обновляются после каждого выключения насосов. Данные значения также указываются в паспорте ВЗД (отчете о работе ВЗД) при прекращении его применения на данной скважине, а при повторном применении данного ВЗД эти параметры являются входными при настройке системы.

Контроль скорости проходки осуществляется постоянно, например, с разбивкой по интервалам различных скоростей. Длина интервала произвольная. Участок разбивается на отдельные интервалы, если средняя скорость за минуту отличается от предыдущей средней скорости более чем на определенную величину, например 10%.