СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Группа изобретений относится к области горения и газификации твердых коммунальных и органических отходов и предназначена для получения силового генераторного газа в области производства электрической и тепловой энергии.

В качестве основного топлива могут быть использованы брикеты как из предварительно сепарированных коммунальных отходов (ТКО), так и брикеты, полученные из высоковлажных отходов животноводства и сельского хозяйства, местных низкосортных топлив, таких как, торф, биомасса и пр.

Газификация прямого процесса в плотном слое является исторически наиболее ранним и, к настоящему времени, наиболее отработанным практически на всех видах твердого топлива, включая различного рода отходы и биомассу, и надежным методом. Однако, существует серьезная проблема использования газогенераторов этого типа - это наличие в составе газа большого количества продуктов пиролиза органического топлива в виде различного рода смол, фенолов, аммиака и других загрязняющих веществ, препятствующих прямому использованию газа. Кроме того, наличие в газифицируемом топливе различного рода пластических масс, полиэтилена, ПЭТ-емкостей и одноразовой посуды приводит к значительному усложнению ведения процесса газификации в зоне высоких температур. Кроме того, дополнительные трудности составляют появление в генераторном газе вредных и сильно ядовитых органических загрязнителей, в первую очередь, полихлорированных дибензодиоксинов и фуранов (ПХДД/ПХДФ). Очистка газа от этих вредных примесей требует значительных затрат и является серьезной экологической проблемой.

Большинство существующих систем газификации твердых коммунальных и органических отходов основаны на использовании газогенераторов прямого процесса, которые менее чувствительны к повышенной влажности топлива, но при этом полученный газ настолько загрязнен смолами и другими вредными компонентами, что он годится только для непосредственного сжигания в топке котла с дальнейшей серьезной очисткой отходящих из котла дымовых газов от выбросов в атмосферу вторичных диоксинов, тяжелых металлов, оксидов азота, сернистых соединений и пр.

Известна газогенераторная установка обращенного процесса с локальным подогревом (патент RU №167783, C10J 3/20, 10.01.2017), которая относится к установкам для получения генераторного газа за счет пиролиза древесины, отходов лесозаготовки и лесопереработки и может быть использована в области автономного энергообеспечения малых производств. Газогенераторная установка содержит блок управления, оснащенный программным обеспечением, топливный бункер, загрузочную дверцу, водяную рубашку, опоясывающую корпус полости газогенератора. Содержит колосниковую решетку, дверцу зольной камеры, электроуправляемую заслонку, канал отвода генераторного газа, трубопровод подачи воздуха, датчики температуры, вентилятор отбора пиролизного газа, циркуляционный водяной насос, баллон с пиролизным газом, компрессор, схема водяного котла. Газогенератор позволяет управлять процессом газификации древесного топлива и обеспечить равномерную температуру процесса термического разложения по всему объему камеры газификации независимо от вида и качества древесного топлива.

Этот газогенератор является вариантом известной конструкции газогенератора типа «Imbert» (первого поколения), ранее широко использовавшегося в транспортных газогенераторах, характеризующийся однозонным подводом воздуха и «низким слоем» (Рамбуш Н.Е. Газогенераторы. ГОНТИ. 1939. С. 413), серьезным недостатком которой, является ее ограничение по производительности, не превышающей 700-1000 кВт по теплосодержанию топлива, лимитирующим фактором которого является диаметр сужения сечения реактора («горловины»). Увеличение диаметра выше 250-300 мм приводило к нарушению равномерности распределения дутьевого воздуха и, соответственно, равномерности фронта горения и зашлаковке реактора. Кроме того, нежелательным является также использование водяного охлаждения в газогенераторах подобной конструкции при газификации высоковлажных топлив, так как оно снижает температуру в активной зоне. При этом схема повышения температуры в активной зоне за счет принудительной рециркуляции части «грязного» и засмоленного генераторного газа в зону активного горения, как показал практический опыт ее реализации, является неработоспособной из-за быстрого выхода из строя вентилятора рециркуляции.

Известен способ газификации топлива для питания двигателя внутреннего сгорания (ДВС) и установка для его осуществления (патент RU №2376482, F02B 43/08, 20.09.2009), при этом способ заключается в том, что исходное топливо подсушивают и подвергают процессу обращенной газификации, полученный генераторный газ очищают и охлаждают атмосферным воздухом и делят на два потока, один из которых подают через накопительную емкость в ДВС, а другой направляют на сжигание в парогенератор для получения водяного пара, который подают на газификацию, атмосферный воздух, нагретый в процессе очистки и охлаждения генераторного газа, также подают на газификацию, а образовавшиеся продукты сжигания генераторного газа в парогенераторе смешивают с отработавшими газами двигателя внутреннего сгорания и подают для подсушивания исходного топлива. При этом исходное топливо подсушивают путем непосредственного контакта со смесью продуктов сжигания генераторного газа в парогенераторе с отработавшими газами двигателя внутреннего сгорания при одновременном ворошении.

Установка газификации топлива выполнена в виде вертикального аппарата обращенного процесса газификации и снабжена в верхней части камерой предварительной подсушки топлива, подаваемого на газификацию, а в нижней части патрубком и трубопроводом отвода генераторного газа и патрубками подачи подогретого воздуха и пара, газодувкой, установленной на трубопроводе отвода генераторного газа и соединенной в напорной части с устройством очистки-охлаждения, трубопроводом очищенного и охлажденного генераторного газа, при этом этот трубопровод снабжен отводом, соединенным с испарителем и патрубком подачи пара газогенератора, и патрубком отвода продуктов сжигания генераторного газа и трубопроводом подачи газового теплоносителя в камеру предварительной подсушки топлива.

По заявлению авторов эта группа изобретений позволяет обеспечить непрерывность процесса и работы установки и расширение их функциональных возможностей при одновременном полном использовании теплоты отработавших газов ДВС.

Однако, конструктивная реализация данного изобретения весьма затруднительна из-за разнонаправленных газовых потоков в едином корпусе при прямоточном движении топлива сверху вниз. Для предотвращения потоков воздушного дутья в верхнюю часть реактора в сушильную камеру или влажного сушильного агента вниз в активную зону, что весьма вероятно, так как поддержание нулевого давления на границе раздела сушильной камеры и реактора практически невозможно, потребуется установка промежуточной шлюзовой камеры с двумя плотными клапанами. При таких температурах и их перекосах обеспечить плотность шлюзовой камеры при использовании клапанов с электромагнитными приводами практически невозможно - необходимы клапана с гидравлическим управлением и давлением в гидроцилиндрах не менее 12,0-15,0 Мпа, что приведет к увеличению массы корпуса газогенератора и удорожанию установки более чем в два раза. Использование таких массивных и дорогих в исполнении шлюзовых конструкций в газогенераторе мощностью не более 1000 кВт, а судя по косвенным данным, приведенным в описании изобретения, подразумевается использование газогенератора типа «Imbert», который работает по обращенному методу газификации и недостатки которого были приведены выше, не является целесообразным.

Кроме того, непонятна и роль котла испарителя в схеме, так как использование пара в дутье в газогенераторах «Imbert» является крайне нежелательным, так как крекинг смол, выделяющихся при пиролизе, и их выгорание требует относительно высоких температур.

Задачей заявленной группы изобретений является создание такой конструкции газогенератора, использующего широкий спектр низкосортных твердых топлив, особенно твердых коммунальных и органических отходов, которая включала бы в себя не только процесс газификации, но и предварительную его подготовку - торрефикацию и устранение из сырого генераторного газа значительной части диоксинов и фуранов образующихся при газификации химических компонентов твердых коммунальных и органических отходов.

Технический результат группы изобретений заключается в увеличении топливной мощности газогенератора до 5000-7000 кВт, повышении термического КПД и получении газа с минимальным количеством смол, сажи и углеводородов, без увеличения габаритных размеров установки.

Способ получения генераторного газа из твердых коммунальных и органических отходов, заключающийся в разделении процесса на зону торрефикации и зону газификации с раздельной подачей газовоздушных агентов по этим зонам, в осуществлении процессов «мягкого пиролиза» и газификации. В первой зоне, расположенной в верхней части реактора, происходит процесс торрефикации брикетированных твердых коммунальных и органических отходов, куда осуществляют регулируемую подачу рециркулирующих горячих выхлопных газов ДВС, при этом нагрев осуществляют без доступа или с доступом минимального количества окислителя - воздуха, который протекает при температурах 350-400°С. Во второй зоне, зоне газификации «поджаренных» торрефицированных брикетов твердых коммунальных и органических отходов, расположенной в нижней части реактора на участке от слоев, прилегающих к соплам дутьевого воздуха до пережима сечения - «горловины», осуществляют горение и газифицирование топлива, при этом процесс подачи газов в зону газификации является регулируемым и в конфузорную часть реактора зоны газификации поступают три потока - торрефицированные брикеты и парогазовые продукты торрефикации из верхней части реактора и воздух, в количестве, определяемом заданным режимом газификации. В нижнюю часть газогенератора расположенную за срезом диффузорной части реактора, за разворотом потока генераторного газа, в объем газового потока, осуществляют впрыск водного раствора карбамида (мочевины - H2N-CO-NH2) через ряд сопел, установленных по периметру входной части кольцевого канала газового объема, с целью -хемосорбции хлора и хлористого водорода, связывания оксидов азота и сернистых соединений водным раствором карбамида, в результате получают генераторный газ с заданными количественными и качественными характеристиками с минимальным содержанием смол.

Указанный технический результат при реализации заявленного способа получения генераторного газа достигается за счет разделения процесса газификации на две зоны:

зону торрефикации или «поджаривания» брикетированных твердых коммунальных и органических отходов в верхней части реактора, куда подают рециркулирующие горячие выхлопные газы после ДВС;

зону торрефикации или «поджаривания» брикетированных твердых коммунальных и органических отходов в верхней части реактора, куда подают рециркулирующие горячие выхлопные газы после ДВС;

зону газификации подсушенных и «поджаренных» брикетов твердых коммунальных и органических отходов в нижней части реактора на участке от слоев, прилегающих к соплам дутьевого воздуха до среза диффузора, включая пережим сечения - «горловину».

зону газификации подсушенных и «поджаренных» брикетов твердых коммунальных и органических отходов в нижней части реактора на участке от слоев, прилегающих к соплам дутьевого воздуха до среза диффузора, включая пережим сечения - «горловину».

Предлагаемый способ получения генераторного газа является комбинированным и последовательно включает в себя следующие процессы:

процесс торрефикации, что является «мягким» пиролизом брикетированных твердых коммунальных и органических отходов (т.е. нагрев без доступа или с доступом минимального количества окислителя - воздуха), который протекает при температурах 350-400°С;

процесс торрефикации, что является «мягким» пиролизом брикетированных твердых коммунальных и органических отходов (т.е. нагрев без доступа или с доступом минимального количества окислителя - воздуха), который протекает при температурах 350-400°С;

процесс горения и газификации подсушенных и «поджаренных» брикетов ТКО в газогенераторе обращенного процесса газификации;

процесс горения и газификации подсушенных и «поджаренных» брикетов ТКО в газогенераторе обращенного процесса газификации;

осуществление первичной очистки газа в корпусе газогенератора, т.е. впрыск водного раствора карбамида (мочевины - H2N-CO-NH2) с целью - хемосорбции хлора и хлористого водорода, связывания оксидов азота и сернистых соединений водным раствором карбамида.

осуществление первичной очистки газа в корпусе газогенератора, т.е. впрыск водного раствора карбамида (мочевины - H2N-CO-NH2) с целью - хемосорбции хлора и хлористого водорода, связывания оксидов азота и сернистых соединений водным раствором карбамида.

Указанный технический результат при реализации комбинированного газогенератора обращенного процесса газификации с раздельными зонами торрефикации и газификации в блоке с ДВС достигается тем, что он включает приемный топливный бункер, топливную шлюзовую камеру, систему раздельной подачи выхлопных газов ДВС в зону торрефикации и воздуха в зону газификации, теплогенератор (ТГ) для подогрева дутьевого воздуха до 300-400°С, дутьевых механизмов - вентилятора рециркуляции выхлопных газов (ВРГ) и дутьевой вентилятор (ДВ). Газогенератор выполнен в виде реактора торрефикации и газификации топлива, верхняя часть которого представляет собой вертикальный цилиндрический канал (зона торрефикации), в торец которого через систему раздельной подачи в свободное от топлива пространство подают часть горячих выхлопных газов ДВС, расход которых контролируют температурой торрефикации. Нижняя часть газогенератора (зона газификации) выполнена в виде двух усеченных конусов конфузора и диффузора установленных последовательно сверху вниз, обращенных вершинами навстречу друг другу с сужением сечения, образующих «горловину». В конфузоре в сечении на расчетном расстоянии от горловины расположены по периметру сопла ввода газифицирующего дутьевого воздуха. Общая геометрия зоны газификации и форма брикетов позволяет осуществлять равномерную раздачу дутьевого воздуха при диаметре «горловины» до 700 мм. При этом оптимальные геометрические размеры конфузора и диффузора, места и формы вводов газифицирующего дутьевого воздуха находятся в расчетной зависимости от диаметра «горловины» в узком сечении.

Свободное от топлива пространство в верхней части зоны торрефикации, в которую вводят горячие выхлопные газы, образуется за счет подачи топлива из топливного шлюза. Контроль уровня топлива, объем незаполненного топливом пространства и управление загрузкой реактора топливом осуществляют датчиками СВЧ.

Ниже диффузорной части реактора расположен зольный канал, заканчивающийся колосниковой решеткой. При этом расстояние от нижнего среза диффузорной части до плоскости колосниковой решетки не должно превышать 250 мм.

Несмотря на условность границ разделения реактора на зоны, раздельной подачи дутьевых агентов, имеющих различные состав и температуры, данная конструкция позволяет структурно отделить процессы, происходящие в этих зонах друг от друга, причем, для повышения КПД установки процесс газификации осуществляют в автотермическом режиме и с использованием возврата части тепла выхлопных газов (рециркуляции) ДВС обратно в реактор, при этом процессы подачи газов в зону торрефикации и горячего воздуха в зону газификации являются регулируемыми. В зону газификации поступают три потока - «поджаренные» брикеты и парогазовые продукты торрефикации из верхней части реактора и воздух, в количестве, определяемом заданным режимом газификации, в результате получают генераторный газ с заданными количественными и качественными характеристиками с минимальным содержанием смол, сажи и углеводородов; для нейтрализации других вредных веществ, в нижней части корпуса газогенератора, в подъемной части газохода через сопла осуществляется впрыск водного раствора карбамида (мочевины -H2N-CO-NH2).

Комбинированный газогенератор обращенного процесса газификации с раздельными зонами торрефикации и горения и газификации в блоке с ДВС, характеризуется следующими особенностями:

В газогенераторе осуществлено структурное разделение процессов торрефикации и газификации, которая подразумевает начальную тепловую подготовку брикетов из сепарированных твердых коммунальных и органических отходов (сушка и начало термического разложения полиэтиленов, пластиков и другой органики), включая режим торрефикации, и горение и газификацию «поджаренного» и слегка обугленного материала. При этом процесс в верхней части реактора протекает в основном в аллотермическом режиме (с подводом внешнего тепла), а в нижней - в автотермическом режиме, необходимую температуру в которой поддерживают путем горения. Для этого в верхнюю часть подают горячие выхлопные газы ДВС, а в зону газификации осуществляют регулируемую подачу воздуха с определенным расходом. Структурная декомпозиция процессов в газогенераторе позволяет получить генераторный газ с минимальным содержанием смол, сажи и углеводородов, которые легко удаляются системой очистки.

В газогенераторе осуществлено структурное разделение процессов торрефикации и газификации, которая подразумевает начальную тепловую подготовку брикетов из сепарированных твердых коммунальных и органических отходов (сушка и начало термического разложения полиэтиленов, пластиков и другой органики), включая режим торрефикации, и горение и газификацию «поджаренного» и слегка обугленного материала. При этом процесс в верхней части реактора протекает в основном в аллотермическом режиме (с подводом внешнего тепла), а в нижней - в автотермическом режиме, необходимую температуру в которой поддерживают путем горения. Для этого в верхнюю часть подают горячие выхлопные газы ДВС, а в зону газификации осуществляют регулируемую подачу воздуха с определенным расходом. Структурная декомпозиция процессов в газогенераторе позволяет получить генераторный газ с минимальным содержанием смол, сажи и углеводородов, которые легко удаляются системой очистки.

Конструкция газогенератора позволяет получить высокий (до 90%) термический КПД его работы, при химическом КПД газификации до 85-87%.

Конструкция газогенератора позволяет получить высокий (до 90%) термический КПД его работы, при химическом КПД газификации до 85-87%.

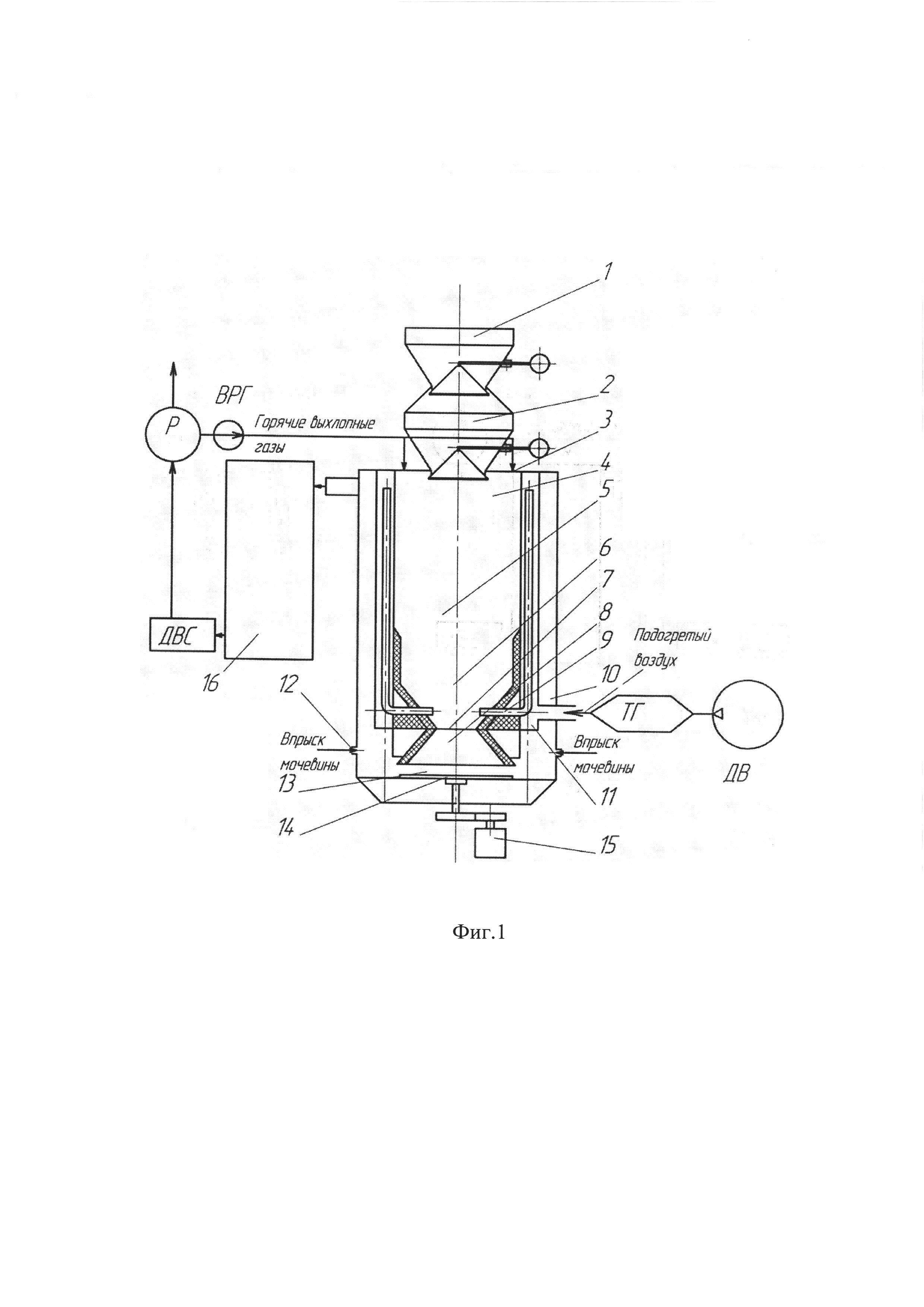

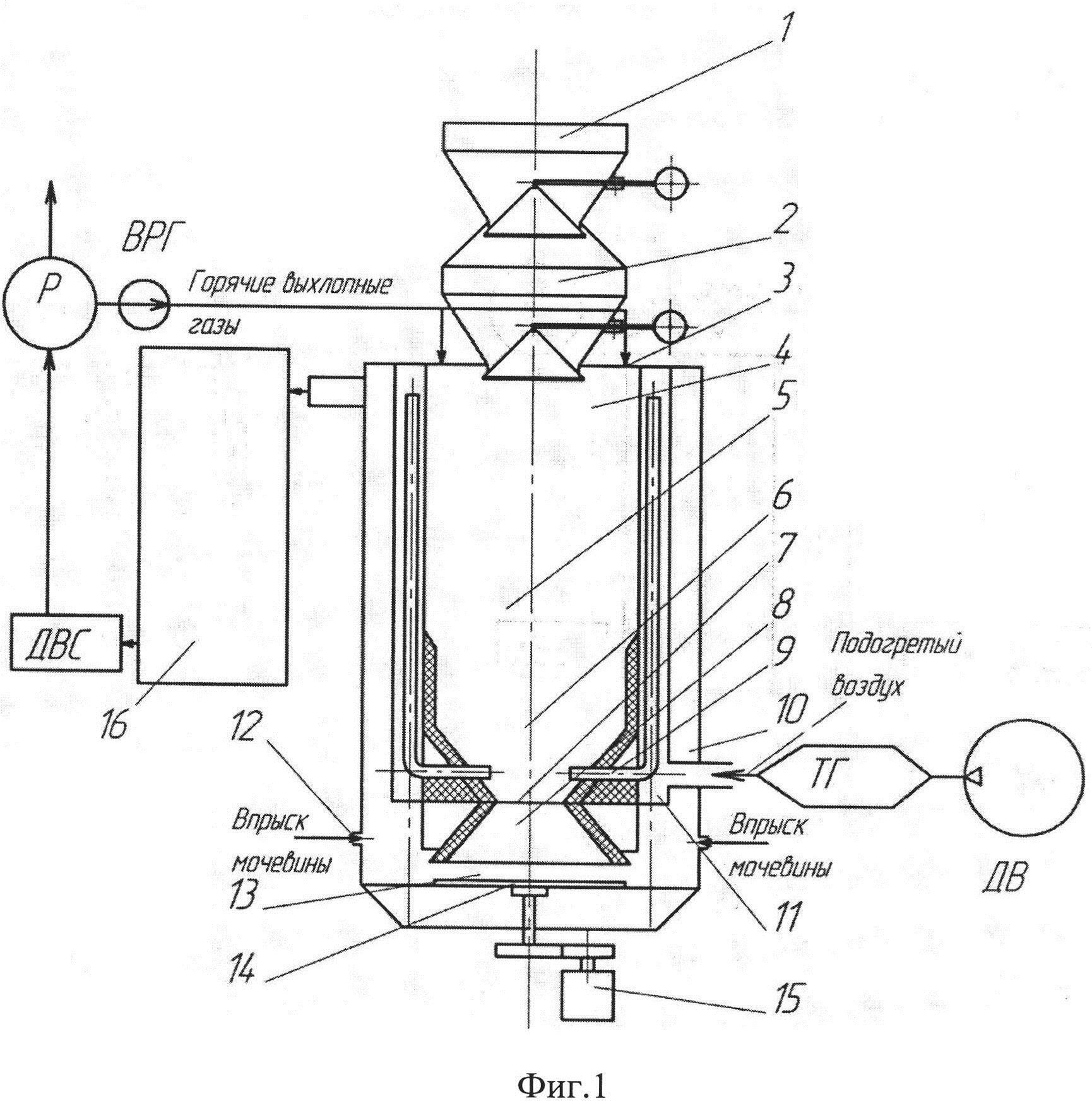

На Фиг. 1 представлена конструкция комбинированного газогенератора обращенного процесса газификации, который включает в себя топливный бункер 1; топливную шлюзовую камеру 2, систему подачи горячих выхлопных газов ДВС в зону торрефикации, выполненную в виде раздающих сопел 3; реактор 4, который состоит из зоны торрефикации 5, выполненной в виде вертикального цилиндрического канала, расположенного в верхней части реактора 4; вертикального канала 6, конически сужающегося по высоте -конфузора, футерованного изнутри теплоизоляционным и износоустойчивым материалом и служащего для спуска «поджаренных» брикетов из зоны торрефикации в зону газификации; конически расширяющегося по высоте участка реактора 8 - диффузора, «горловины» 7, наиболее узкого сечения реактора 4, представляющего собой пластину с кольцевым отверстием, разделяющую сужающуюся 6 и расширяющуюся по высоте 8 участка реактора. В сечении конически сужающегося вертикального канала 6 на расчетном расстоянии от «горловины» 7 расположены сопла 9 ввода воздушного дутья. Сбор и отвод генераторного газа производят в нижней части реактора ниже кромки расширяющегося канала 8, который поступает в кольцевой газовый объем 10, располагающийся вокруг кольцевого воздушного объема 11. В начальную часть кольцевого газового объема 10 по периметру осуществляют впрыск водного раствора карбамида через сопла 12.

Ниже расширяющегося канала 8 реактора 4 расположен зольный канал 13, выполняющий роль «зольной подушки» предохраняющей от пережога колосниковую решетку 14, выполненную в виде плоского дна с профилированными отверстиями и устройством сброса золы 15 вне газогенератора. Полученный генераторный газ через систему очистки 16 поступает потребителю.

Газогенератор обращенного процесса газификации работает следующим образом.

Брикетированное топливо поступает из топливного бункера 1 через топливную шлюзовую камеру 2 в зону торрефикации, расположенную в верхней части реактора 4, в которую через систему раздающих сопел 3 подают регулируемый расход горячих выхлопных газов ДВС. В зоне торрефикации 5 газогенератора осуществляют «мягкий» пиролиз - торрефикацию топлива, его частичную карбонизацию с выделением части летучих и горючих компонентов. Количество подаваемых выхлопных газов ДВС контролируют их температурой. Величина температуры, которую необходимо поддерживать, зависит от состава твердых коммунальных и органических отходов и должна быть в пределах 350-400°С.

Брикетированное топливо поступает из топливного бункера 1 через топливную шлюзовую камеру 2 в зону торрефикации, расположенную в верхней части реактора 4, в которую через систему раздающих сопел 3 подают регулируемый расход горячих выхлопных газов ДВС. В зоне торрефикации 5 газогенератора осуществляют «мягкий» пиролиз - торрефикацию топлива, его частичную карбонизацию с выделением части летучих и горючих компонентов. Количество подаваемых выхлопных газов ДВС контролируют их температурой. Величина температуры, которую необходимо поддерживать, зависит от состава твердых коммунальных и органических отходов и должна быть в пределах 350-400°С.

Далее вниз в конусно сужающийся вертикальный канал 6 реактора 4 из зоны торрефикации 5 газогенератора поступают «поджаренные» брикеты и парогазовые продукты частичного «мягкого» пиролиза, где после ввода регулируемого количества воздушного дутья начинается процесс горения. Ввод воздушного дутья осуществляют в сечении конически сужающегося вертикального канала 6 на расчетном расстоянии от «горловины» 7 через сопла 9 воздушного дутья. Количество и расположение сопел 9 выбирают в зависимости от мощности газогенератора и диаметра «горловины» 7 с расчетом полного покрытия сечения воздушными струями. В этой части реактора, начиная от сечения ввода воздуха до «горловины» 7, происходит горение и газификация топлива с преобладанием окислительных реакций и выделением значительного количества тепла. Температура в активной зоне может достигать 1200-1250°С, при этом ее регулируют количеством подаваемого воздуха.

Далее вниз в конусно сужающийся вертикальный канал 6 реактора 4 из зоны торрефикации 5 газогенератора поступают «поджаренные» брикеты и парогазовые продукты частичного «мягкого» пиролиза, где после ввода регулируемого количества воздушного дутья начинается процесс горения. Ввод воздушного дутья осуществляют в сечении конически сужающегося вертикального канала 6 на расчетном расстоянии от «горловины» 7 через сопла 9 воздушного дутья. Количество и расположение сопел 9 выбирают в зависимости от мощности газогенератора и диаметра «горловины» 7 с расчетом полного покрытия сечения воздушными струями. В этой части реактора, начиная от сечения ввода воздуха до «горловины» 7, происходит горение и газификация топлива с преобладанием окислительных реакций и выделением значительного количества тепла. Температура в активной зоне может достигать 1200-1250°С, при этом ее регулируют количеством подаваемого воздуха.

В конусно расширяющейся части 8 реактора 4 начинают преобладать эндотермические реакции восстановления. К концу расширяющейся части 8 реактора 4 реакции прекращаются из-за снижения температуры ниже 700°С.

В конусно расширяющейся части 8 реактора 4 начинают преобладать эндотермические реакции восстановления. К концу расширяющейся части 8 реактора 4 реакции прекращаются из-за снижения температуры ниже 700°С.

Полученный генераторный газ проходит через нижние части кромки расширяющегося канала 8 и разворачивается по направлению вверх в кольцевой газовый объем 10, располагающийся вокруг кольцевого воздушного объема 11. Здесь же в кольцевой газовый объем 10 по периметру осуществляют впрыск водного раствора карбамида через сопла 12. Генераторный газ проходит вверх по кольцевому каналу нагревая через металлическую стенку дутьевой воздух и в верхней части корпуса газогенератора через патрубок поступает в систему очистки 16.

Предлагаемый способ получения генераторного газа из брикетированных твердых коммунальных и органических отходов и конструкция комбинированного газогенератора обращенного процесса (ГОП) позволяет исключить из схемы промежуточный процесс сжигания «грязного» генераторного газа в топке котла и получить силовой генераторный газ достаточной чистоты для использования в газопоршневых электростанциях (ГПЭС).

Сегодня в мировой практике к качеству генераторного газа предъявляются более жесткие требования. Для обеспечения срока службы стационарных двигателей 50000-60000 часов концентрация смол в газе не должна превышать 10÷100 мг/м3, а твердых частиц - 10÷50 мг/м3. Что касается требований к чистоте выхлопных газов выбрасываемых из ГПЭС, то по содержанию вредных веществ они должны соответствовать требованием действующих норм ПДК.

Данный способ газификации и реализующая его конструкция газогенератора позволяет:

- использовать в качестве топлива наряду с твердыми коммунальными отходами и широкий спектр низкосортных твердых органических отходов, таких как древесные отходы, отходы животноводства, отходы растениеводства, торф и пр;

- достичь увеличения единичной мощности газогенератора до уровня, превышающего мощности существующих классических ГОП плотного слоя, т.е. до 7 МВт по топливу;

- повысить термический КПД установки в целом за счет более полной утилизации физического тепла генераторного газа.

- получить газ с минимальным количеством смол, сажи, углеводородов и других вредных веществ, которые легко удаляются системой очистки и позволяют поддерживать их концентрации в выбрасываемых выхлопных газах в рамках требований ПДК.