Результат интеллектуальной деятельности: Способ получения карбида кальция

Вид РИД

Изобретение

Изобретение относится к химической промышленности, в частности для электротермического получения карбида кальция и может применяться при переработке сливаемого из ванны печи расплавленного карбида кальция в кусковой продукт.

Область применения карбида кальция чрезвычайно широка. В первую очередь это промышленный синтез. Карбид кальция используется для производства синтетического каучука, уксусной кислоты, ацетона, этилена, винилхлорида, стирола. Также он находит применение в получении цианамида кальция. Это вещество ценно своим использованием в синтезе различных удобрений и цианистых веществ. В сельском хозяйстве любому агроному известно такое название, как карбидно-карбамидный регулятор. Он применяется для регуляции роста растений. А для его получения также используется карбид кальция. Эта реакция основана на нагревании карбида кальция с азотом. Восстановление щелочных металлов также не обходится без применения описываемого нами вещества. Карбид кальция применяется для производства ацетилена, применяемого в процессе газосварки.

Известно, что наиболее распространенным и практически единственным в мире промышленно применимым способом получения карбида кальция уже на протяжении ста с лишним лет является электротермический способ получения карбида кальция в электропечах с расходуемыми угольными или графитированными электродами из шихты, приготовленной из механической смеси извести с углеродсодержащим материалом. Имеется значительное количество разновидностей этого способа, которые отличаются друг от друга в основном специальными методами приготовления шихты, ее составом и крупностью частиц, показателями тока и напряжения при плавлении шихты, однако сам процесс карбидообразования в электропечах с угольными или графитированными электродами происходит одинаково, (https://www.syl.ru/article/150446/mod_karbid-kaltsiya-svoystva-i-primenenie-poluchenie-atsetilena).

Рудовосстановительные электропечи оборудованы устройствами для автоматического регулирования мощности печи, скорости питания ванны шихтой, положением электродов в печи. Разработаны программы, алгоритмы и схемы управления процессом выплавки карбида кальция. Система управления рассчитывает и поддерживает оптимальную температуру процесса при помощи регулирования положения электродов, подаваемой мощности, а также управления подачей извести и кокса и их соотношением.

При подготовке шихты к плавке известь должна содержать не менее 92-95% CaO и 1-2% CO2. Содержание твердого углерода в коксе 85-89%, кокс сушат до влажности 1%. Исходную шихту получают смешиванием дробленой извести крупностью 20-60 мм и углеродсодержащего материала с крупностью частиц до 25 мм при соотношении извести и углеродсодержащего материала 1:(0,45-0,5), которое получают расчетным путем. Плавление ведут при напряжении порядка: 290 В и токе 119 кА (для печей мощностью 60 MBА). Получаемый расплав карбида кальция периодически удаляют из печи путем его разлива струей в изложницы или охлаждаемый барабан. Удельный расход электроэнергии составляет 3000-4000 кВтч/ т. Удельный расход самообжигающихся электродов составляет 20-60 кг/т. Средний литраж карбида кальция, получаемого данным способом, составляет 250 л/кг (В.А. Ершов, Я.Б. Данцис, Л.Н. Реутович. Производство карбида кальция. Л. Химия, 1974, с. 43, 46-48, 55, 60).

При способе слива расплава карбида кальция в чугунные тигли (изложницы) время контакта расплава с воздухом минимальное, что исключает его взаимодействие с кислородом и азотом воздуха. Продукт получается высокого качества. Потери литража не превышают 3-6%. Выход товарного кускового карбида кальция фракции 25-80 мм - 80%, а литраж не менее 285 дм3/кг. Однако, этот способ отличается высокими трудозатратами из-за большого количества изложниц емкостью 1-1,5 тонны и необходимого времени охлаждения карбида кальция в изложницах не менее 24 часов, что делает нецелесообразным его использование для печей мощностью более 20 МВА.

При способе охлаждения карбида кальция в охлаждающем барабане расплав, сливаемый из руднотермической электропечи, поступает по водоохлаждаемому лотку в охлаждающий барабан диаметром 2 метра, длинной более 40 м. Барабан орошается с наружной поверхности водой. В нем осуществляется: охлаждение; кристаллизация расплава; дробление и транспортировка кускового продукта. Однако, из-за высокой реакционной способности к воздуху расплава и кускового карбида кальция в зоне температур более 1000°С, этот способ отличается большими потерями литража, товарного карбида кальция, которые достигают 10% Кроме того, дробление кускового карбида кальция в барабане осуществляется от соударения по мере продвижения в барабане, который оборудован поперечными полками и вращается со скоростью 8 об/мин. Этот малоэффективный способ дробления приводит к переизмельчению продукта и так же способствует снижению его литража.

Выход товарного карбида кальция фракции 25-80 мм составляет 30-40%, литраж 250-270 дм3/кг. Выход мелких фракций карбида кальция 0-25 мм составляет 60-70%, литраж 230-240 дм3/кг.

Известен способ получения карбида кальция в руднотермической печи, включающий подготовку шихты, состоящую из извести и кокса, плавление ее в ванне печи, слив полученного карбида кальция и грануляцию карбида кальция путем загрузки расплава в охлаждающий барабан в смеси с уже закристаллизовавшимся продуктом. При этом доля твердого карбида кальция составляет 20-40% от объема сливаемого расплава (Патент №859292, опубликовано 30.01.1981 г.). Фактически способ заключается в двухступенчатой переработке расплавленного карбида кальция. На первом этапе осуществляется слив и предварительное охлаждение расплава в специальных тиглях на открытом воздухе до формирования массы расплава в виде блоков. На втором этапе блоки вынимают и подают в головку охлаждающего барабана. Твердые куски карбида кальция выступают в роли микрохолодильников, воспринимающих на себя сьем части тепла расплава в процессе кристаллизации карбида кальция. В процессе переработки во вращающимся барабане блоки разламываются и дробятся на куски. Дробление кускового карбида кальция осуществляется от соударения и истирания по мере продвижения в барабане, оборудованным поперечными полками и вращающимся со скоростью 8 об\мин и более. Этот малоэффективный способ дробления приводит к переизмельчению продукта и также способствует снижению его литража.

Недостатками указанного способа являются сложность осуществления процесса и низкий уровень эффективности охлаждения вследствие наличия расплавленного карбида кальция в блоке, Все это не позволяет добиться высокого литража карбида кальция и однородности его гранулометрического состава. Выход товарного карбида кальция фракции 25-80 мм составляет 30-40%, литраж 260-270 л\кг. Выход мелких фракций 0-25 мм составляет 60-70%, литраж 240-250 л\кг.

Наиболее близким техническим решением к заявляемому техническому решению, по достигаемому результату, является способ получения карбида кальция в руднотермической печи, включающий приготовление шихты из известняка и кокса, загрузку шихты в печь, плавление шихты, выпуск полученного расплава карбида кальция с температурой около 2000°С в грануляционный вращающийся барабан в присутствии кальцийсодержащей добавки, в качестве которой используют карбонат кальция (известняк) с размером частиц 10-30 мм взятом в количестве 2-5% от массы расплава карбида кальция. В грануляционном барабане происходит охлаждение, дробление и сепарация полученного в нем продукта (Патент №1723034, опубликованное 30.03.1992 г.).

В отличии от известных способов обработки расплава карбида кальция в вращающемся грануляционном барабане, процесс кристаллизации происходит за счет имеющейся у твердых кусков карбида кальция теплоемкости, воспринимающей тепло расплава в способе - прототипе происходит обжиг известняка, который сопровождается бурной эндотермической реакцией (реакция поглощения тепла) с выделением большого количества инертного газа CO2, что в условиях замкнутого объема внутриохлаждающего барабана создает надежное препятствие доступу воздуха, при этом CO2 является инертным по отношению к карбиду кальция. Это увеличивает скорость кристаллизации расплава при одновременном снижении интенсивности теплообмена между высокотемпературным расплавом и стенками барабана, а также более равномерное распределение тепла по всей длине барабана.

К преимуществам реализации способа относятся: сокращение времени пребывания карбида кальция во вращающимся грануляционном барабане, за счет увеличения скорости охлаждения расплава карбида кальция и использование в качестве добавки некондиционного известняка, а также повышение надежности работы грануляционного барабана за счет более равномерного распределения тепла по всей длине барабана.

Однако, этот способ не исключает спекания быстро обожженного известняка с карбидным расплавом, следствием чего является снижение литража карбида кальция.

Кроме того, добавка извести, для повышения текучести расплава карбида, не только уменьшает литраж, но и повышает вредность данного способа для окружающей среды.

Задачей предлагаемого изобретения является повышение литража карбида кальция, увеличение выхода кондиционных фракций карбида кальция и повышение надежности работы грануляционного охлаждающего барабана.

Технический результат достигается за счет того, что в известный способ получения карбида кальция в руднотермической печи, включающий приготовление шихты из извести и углеродсодержащего материала, загрузку шихты в печь, плавление шихты, выпуск полученного расплава карбида кальция во вращающийся охлаждающий барабан в смеси с добавками материала, применяемого в производстве карбида кальция, для кристаллизации, охлаждения и частичного дробления, с последующей сепарацию каждой фракции карбида кальция по размерам, внесены изменения и добавления, а именно:

- в качестве добавки используют твердый некондиционный карбид кальция (ретур), загружаемый одновременно со сливом расплава карбида кальция в охлаждающийся барабан в соотношении расплав/ретур равным 1:(0.4-0,6);

- окончательное дробление кусков карбида кальция осуществляют в щековой дробилке, после транспортировки кусков карбида кальция из охлаждающего барабана;

- сепарацию, полученного кускового карбида кальция по фракциям осуществляют после окончания основного дробления в щековой дробилке.

Кроме того, в качестве ретура используют куски карбида кальция размером 0-25 мм, а скорость вращения грануляционного барабана варьируют в пределах 4-8 об/-мин.

Соотношение расплав/ретур выбран исходя из теплового расчета конкретного процесса получения карбида кальция в руднотермических печах и слива полученного карбида кальция во вращающий охлаждающий барабан, стенки которого охлаждаются оборотной водой.

Для каждого варианта расчета принимались следующие параметры оборудования, а именно: производительность печи по карбиду кальция т/ч, количество и температура расплава, сливаемого в грануляционный барабан; количество тепла, вносимое с расплавом за один слив, дж; количество ретурного карбида кальция, размером 0-25 мм, загружаемого в барабан, т/ч; количество тепла вносимого ретурным карбидом кальция, дж; количество тепла, поглощаемого ретуром, дж (при температуре выравнивания, в результате конвективного теплообмена); количество тепла, которое снимается принятым в технологии слива в охлаждающий барабан орошением барабана водой, дж; количество воды подаваемой на стенки барабан для охлаждения, м3/ч.

При смешении расплава с твердыми, холодными кусками карбида кальция 0-25 мм происходит охлаждение и кристаллизация расплава, т.к. кусковой карбид образует центры кристаллизации расплава. Передача тепла от горячего к холодному карбиду кальция идет через теплообмен. Выравнивание температур происходит в диапазоне 1450-1250°С.

Тепловые расчеты были выполнены для нескольких руднотермических печей, различной мощности и при использовании стандартных грануляционных барабанов, в результате чего было установлено, что в результате конвективного теплообмена расплава с ретуром, количество снимаемого тепла охлаждением водой стенок барабана снижается от 28 до 38%, в зависимости от количества вводимого в расплав ретура, что позволяет повысить скорость охлаждения кусков карбида кальция в охлаждающем барабане, что приводит к уменьшению потерь литража карбида кальция.

Уменьшение количества ретура (менее 400 кг/т) снижает скорость охлаждения и увеличивает время пребывания карбида кальция в охлаждаюшем барабане, что приводит к переизмельчению кусков карбида кальция, т.е. уменьшению выхода кондиционного продукта, а более 600 кг/т, из за резкого охлаждения кусков карбида кальция в охлаждающем барабане, образуется меньшее количество кусков размером 0-25 мм и для обеспечения нужного количества ретура, не исключается необходимость додробления кусков карбида кальция размером 25-50 мм, что ухудшает технико-экономические показатели процесса.

С целью снижения переизмельчения карбида кальция и получения на выходе из барабана крупных фракций 25-200 мм до 60%-80% с высоким литражом и температурой не более 100-130°С необходимо снижать скорость вращения барабана. Требуемая скорость определялась опытным путем, при этом учитывалась электрическая мощность руднотермической печи и ее производительность.

Таким образом, в охлаждающем барабане происходит только предварительное, дробление карбида кальция, в основном за счет контактирования ретура с расплавом, в результате чего на выходе охлаждающего барабана образуются куски карбида кальция размером 0-200 мм и температурой 90-130°С.

Скорость вращения грануляционного барабана в диапазоне 4-8 об/мин выбрана из соображений исключения дробления расплава карбида кальция при его кристаллизации и оптимальности времени охлаждения, т.е. времени пребывания его в барабане.

При скорости вращения барабана менее 4 об/мин образуется недостаточно мелочи для получения ретура и увеличивается время пребывания кусков карбида кальция, что снижает производительность грануляционного барабана.

При скорости вращения барабана большем чем 8 об/мин может происходить процесс дробления не только за счет истирания, но и частичного дробления, при этом количество ретура увеличивается, а литраж карбида кальция уменьшается.

В результате, за счет определенного выбора параметров вращения охлаждающего барабана и соотношения расплав/ретур карбида кальция в барабане, происходит только предварительное, дробление карбида кальция до размера кусков 0-200 мм. Окончательное дробление карбида кальция осуществляется в щековой дробилке, установленной за охлаждающим барабаном, куда он поступает по наклонному лотку. Гранулометрический состав дробленого карбида кальция после дробилки должен соответствовать 0-80 мм.

Управление скоростью вращения грануляционного барабана и работой щековой дробилки осуществляет оператор дробильщик с пульта управления, расположенного вне зоны дробления. Для предварительного дробления и проталкивания в дробилку кусков более 200 мм, над дробилкой устанавливается пневмотолкатель, управляемый оператором дробильщиком.

Технологический процесс производства карбида кальция включает следующие основные стадии: 1. Подготовка, транспортировка и хранение сырья; 2. Приготовление и транспортировка шихты; 3. Получение карбида кальция; 4. Охлаждение, кристаллизация, сортировка и упаковка карбида кальция. При осуществлении этих стадий происходит очитка: реакционного газа, дымовых газов и сточных вод.

Ниже приводим конкретный пример реализация предлагаемого способа получения карбида кальция.

Приготовление шихты заключается в смешении обожженная извести, получаемой в известково-обжигательных печах, причем известь грануляции 0-20 мм и 20-80 мм поступает из разных бункеров, с углеродистым материалом (кокс, антрацит).

При одновременной работе известковых и углеродистых весовых дозаторов смешение извести и углеродистых материалов осуществляется в ковшах конвейеров. Шихта загружалась в печь при соотношении известь/ углеродистый материал 1:0,7, причем 20% углеродистого материала составлял антрацит, остальное - кокс.

Шихта через четыре комплекта загрузочных устройств поступает в ванну трехфазной электрической печи с номинальной мощностью 40 МВА и рядовым расположением электродов. Ванна печи имеет вид прямоугольника с закругленными углами. Кожух ванны печи выполнен из листовой стали с ребрами жесткости. Подина выложена следующим образом: на днище ванны в качестве выравнивающего слоя в 200 мм насыпан сухой песок, затем выложены семь рядов шамотного кирпича и сверху три ряда угольных блоков. При укладке которых применяется специальная углеграфитовая паста.

Процесс образования карбида кальция происходит за счет больших затрат тепла, т.к. температура карбидообразования 1800-2300°С.

Тепло необходимое для образование карбида кальция, получается частично за счет возникновения электрической дуги «электрод - расплав» и частично за счет прохождения электрического тока свозь слой шихты в ванне печи.

Для ввода тока в ванну служат три самоспекающихся электрода. Электроды имеют прямоугольное сечение с закругленными краями, размеры 2800 * 650 мм. Кожух выполнен из листовой стали толщиной 2,5-3,0 мм.

Электрический ток от трансформаторного агрегата, состоящего из главного трансформатора ЭТЦИ - 45000/35 и регулировочного трансформатора АЭТЦНКИ - 40000/35, передается по медным водоохлаждаемым трубам короткой сети, гибким пакетам, трубошинам и контактным плитам. Для создания контакта между плитами и электродом в стяжной балке имеются прижимные устройства.

Система электродержателя поднимается и опускается с помощью гидроподъемников, приводимых в движение гидравлической установкой высокого давления. Ход гидроподъемников - 600 мм.

Для исключения попадания дымовых газов в помещение цеха на каждом электроде установлены гидравлические уплотнения электродов - гидрозатворы. Гермитичность между кожухом электродержателя и кожухом электрода обеспечивается сальниковыми уплотнениями. Для контроля температуры дымовых газов в районе короткой сети по периметру зонта печи установлены термоэлектрические преобразователи.

Все основные детали карбидной печи водоохлаждаемые. Охлаждение осуществляется из десяти распределительных коллекторов оборотной воды. Подача оборотной воды из системы охлаждения осуществляется дистанционно со щита КИП открытием клапана и электрозадвижек на линии воды.

По мере схода прогретой шихты в зону реакции и опускания колошника производится подсыпка свежей шихты. Шихта загружается при помощи загрузочного устройства, в комплект которого входит: шиберный затвор, секторный затвор с двумя секторами и двумя выходными течками, открывающимися и закрывающимися двумя пневмоцилиндрами, управляемыми со щита управления; двухрукавная течка и т.д. Течки приводятся в движение пневмоцилиндрами.

Во избежение спекания шихты на колошнике и ее обвалов с выбросом раскаленной шихты, реакционных газов или карбида кальция, осуществлялся постоянный визуальный контроль за сходом шихты на колошнике, производилось ее постоянное рыхление и подгребание к электроду.

В ванне карбидной печи одновременно протекают различные процессы, связанные с химическими и фазовыми превращениями в неоднородном температурном поле, поэтому ванну печи подразделяют на зоны и рассматривают каждую зону отдельно и во взаимодействии с другими зонами.

Верхняя зона 1 - зона твердофазных процессов. Здесь происходит постепенный нагрев шихты и начинается реакция карбидообразования в твердой фазе на поверхности кусочков извести за счет диффузии молекул углерода. Образование карбида кальция в первой зоне происходит и за счет взаимодействия углерода с возгоняющимися из нижних зон парами кальция. Электропроводность шихты в этой зоне низкая, т.к. куски углеродистого материала изолированы друг от друга неэлктропроводными кусками извести, поэтому источником нагрева шихты является теплопередача от раскаленных реакционных газов, поднимающихся из нижних зон печи и теплопроводности шихтовых компонентов.

По мере образования смеси CaO+CaC2 теплопроводность и электропроводность этой зоны увеличивается и образуется зона плавления 2. Образовавшийся расплав обладает достаточной подвижностью и стекает в нижние зоны печи. Этой подвижностью не обладает углеродсодержащий материал, т к его плотность меньше плотности расплава, то он всплывает в верхнюю зону расплава. В эту зону с шихтой непрерывно поступают новые порции углеродсодержащего материала, в результате образуется зона богатая углеродом - зона 3.

В этой зоне происходят основные химические реакции и превращение электричества в теплоту, т.к. углеродистая зона обеспечивает контакт между электродом и подом печи, а следовательно, положение и размер углеродистой зоны, а также определяет положение электрода - важнейшего показателя работы печи. Если электроды находятся выше этой зоны, то электрический контакт нарушается, а опускание их ниже уровня зоны приведет к падению электросопротивления и росту тока, т.е нарушению электрического режима печи, который выбирается из заданной рабочей мощности печи и электрических характеристик печного трансформатора. Исходя из выбранной рабочей мощности печи, в нашем случае 34 МВт, задаются током электрода каждой фазы, значение которого поддерживают посредством перемещения соответствующего электрода, а если электрод короткий, то его перепускают, но не более чем на 150 мм. Превышение этой величины может привести к преждевременному выходу из строя газосборников, установленных в ванне печи, а также к увеличению теплопотерь на колошнике и увеличению температуры отходящих газов.

Мощность каждой фазы определяется заданной величиной тока и напряжением фазы (ступенью напряжения). Электрические характеристики вышеуказанного печного трансформатора позволяют выбрать следующий электрический режим: ток линейный не более 88100 А (до 51000 А фазный) и исходя из того, что автотрансформатор имеет 49 ступеней переключения - напряжение печного трансформатор можно изменять в пределах от 130,8 до 262,5 В.

Исходя из прямоугольной формы ванны печи и рядового расположения самообжигающихся электродов в ванне печи, короткая сеть является несимметричной, поэтому в процессе работы печи происходит перенос мощности с электрода первой фазы на электрод третьей фазы («дикая» фаза), а первая является - «мертвой» фазой), поэтому на первой фазе напряжение больше, чем на других фазах, но следует учесть, что перекос ступени напряжения допустим в определенных пределах.

Токовая нагрузка трансформатора зависит от двух факторов: электросопротивления шихты и электросопротивления подэлектродного пространства.

Первое зависит от содержания в шихте углеродистого материала и извести и их соотношения. Известь обладает значительно большим электросопротивлением по сравнению с углеродсодержащими материалами (кокс, антрацит), поэтому электросопротивление шихты обычно увеличивают подачей на колошник корректировочной извести (конструкция печи это позволяет осуществить). Разовая подача ее не должна превышать 200 кг.

Сопротивление подэлектродного пространства зависит от положения электрода в ванне печи, за счет перемещения / перепуска которых поддерживается токовый режим работы печи.

Зона 4 - зона чистого расплава и зона 5 - зона ферросилиция являются отстойными, в них основной процесс, т.е. восстановление, уже не идет, а лишь осуществляется слив соответствующего продуката.

Слив карбида кальция из зоны 4 осуществляется периодически, причем количество и время слива зависит от рабочей мощности печи. При рабочей мощности печи 34 МВт осуществляли два слива в час по 5 (пять) тонн в каждом с интервалом 10 минут. При задержках сливов зона 4 может иметь значительные размеры, а образовавшиеся в результате разложения газообразные продукты могут повлечь за собой вскипания расплава и выброс его из печи.

Сливаемый из ванны печи расплавленный карбид кальция с температурой в пределах 1900-2100°С, по водоохлаждаемому лотку, закрытому спереди и с боковых сторон водоохлаждаемыми экранами поступает во вращающийся охлаждающий барабан, орошаемый оборотной водой. Одновременно в него загружают по 2,5 т некондиционного кускового карбида кальция (ретура) на каждую загрузку расплава, т.е. 50%.

Охлаждающий барабан имеет производительность порядка 16-17 т/ч, внутренний диаметр 2,0 м и длиной 43 м, уклон по горизонтали 1°26 с, максимальная скорость вращения 8 об/мин. По внутренней поверхности барабана в определенном порядке наварены направляющие насадки. Для лучшего съема тепла в передней, наиболее теплонапряженной части барабана установлена медная головка. Обечайка барабана выполнена из листовой стали толщиной до 20 мм Для интенсивного охлаждения передней части барабана установлены три водоохлаждаемые кольца. Подача воды на первое кольцо, охлаждающее головку барабана, в количестве не менее 350 м3/ч, и подается насосами водооборотной системы. Вода на второе кольцо подается в количестве не менее 230 м3/ч охлаждающее переднюю царьгу, а на третье кольцо вода подается насосами в количестве не менее 200 м3/ч. При снижении расхода воды на какое-либо кольцо, срабатывает световая и звуковая сигнализация. Для охлаждения бандажей барабана используется оборотная вода.

Охлаждение и кристаллизация карбида кальция достигается не только за счет водоохлаждения внешних стенок обечайки барабана, но также и за счет конвективного теплообмена между расплавом и кусками ретура (куски 0-25 мм) производства карбида кальция, имеющего температуру 20°С.

Перемещение расплава и ретура внутри барабана происходит за счет его вращения и уклона барабана. Скорость вращения охлаждающего барабана составляла 5об/мин. При вращении барабана происходит контакт расплавленного карбида кальция со стенками барабана, направляющими лопатками и кусками ретура, являющегося центрами кристаллизации, при этом происходит предварительное дробление закристаллизовавшегося карбида кальция и образуется мелочь и крупные куски карбида кальция размером 80-200 мм с литражом не менее 285-295 л/кг и температурой на выходе - 110-120°С.

В результате контрольного грохочения было установлено, что содержание некондиционного карбида кальция (размер 0-25 мм) составляет 30%, т.е. 1,65 т на каждую загрузку со средним литражом 260-265 л/кг.

Далее кусковой карбид кальция размером 0-200 мм по наклонному лотку поступает в щековую дробилку PEF, страна производитель Китай, в которой происходит основное (окончательное) дробление. Технические параметры дробилки: входная щель 250×400 мм; загружаемый кусок до 210 мм; выходная щель 25×80 мм; производительность 5-15 м3/ч. Управление работой щековой дробилки осуществляет оператор дробильщик с пульта управления, расположенного вне зоны дробления. Для предварительного дробления и проталкивания в дробилку кусков более 200 мм, над дробилкой устанавливается пневмотолкатель, управляемый оператором дробильщиком.

Раздробленный карбид кальция поступает на сортировку, где разделяется по размерам (25-50 и 50-80 мм) и направляется в соответствующий бункер и далее на упаковку.

В результате были получены следующие результаты: содержание товарной фракции 25-80 мм до 70%, литраж не менее- 290 л\кг, а содержание ретурной фракции 0-25 мм не более 30-33%, литраж ее - 260-270 л\кг.

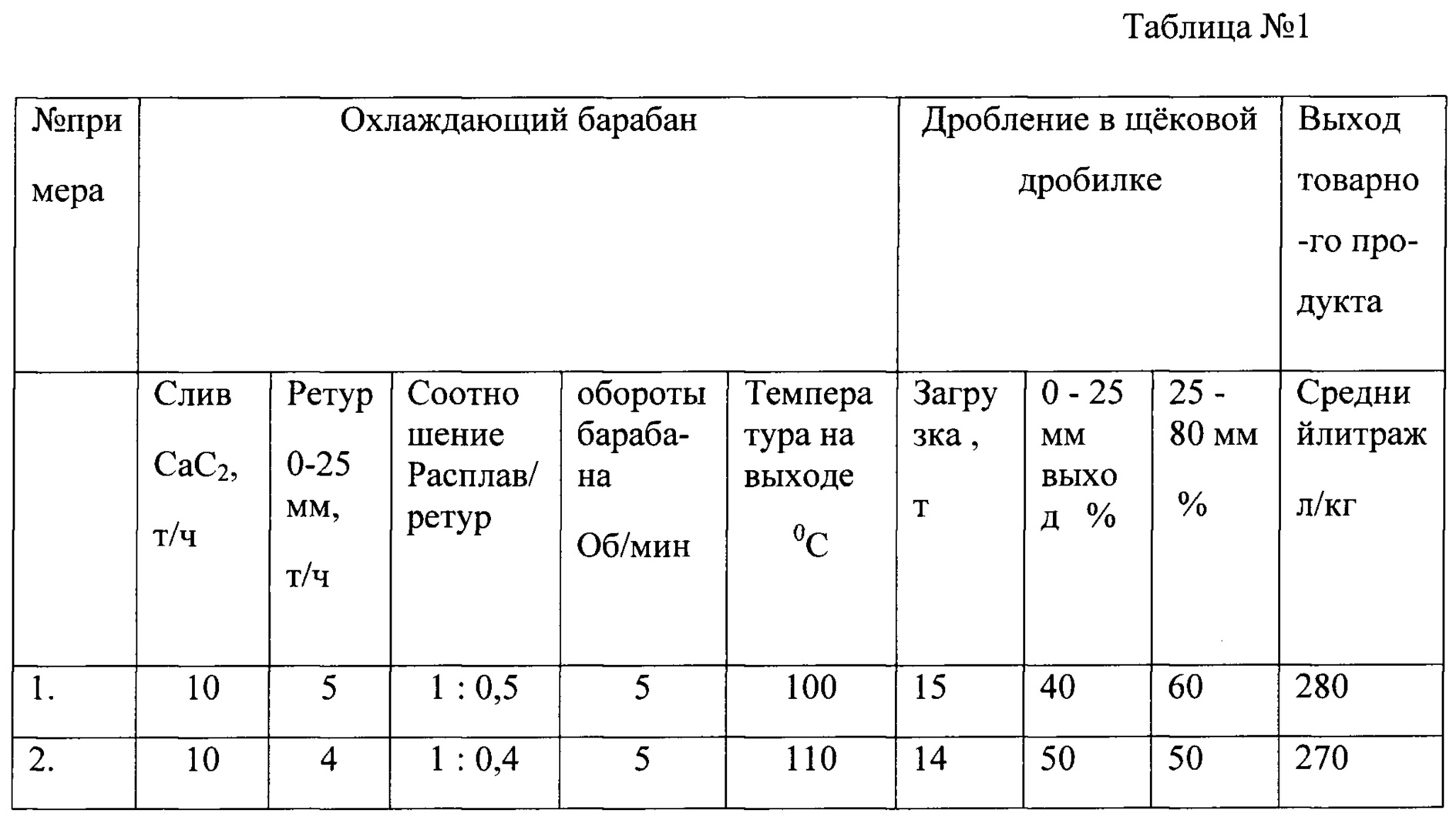

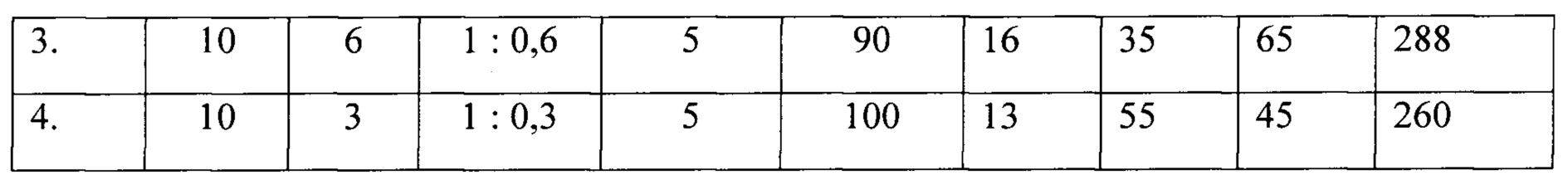

Ниже в табличной форме приведены примеры реализации предлагаемого способа получения карбида кальция, причем параметры процесса соответствовали приведенным в примере 1, (который включен в таблицу №1) т.е. количество и соотношение компонентов шихты, рабочая мощность руднотермической печи (34 МВА), количество сливов в час 2 по 5 т в каждом, температура сливаемого карбида - 2000°С, а изменялось только соотношение расплав/ ретур, подаваемого в охлаждающий барабан и скорость его вращения.

Результаты, полученные в примерах реализации предлагаемого способа, сведены в таблицы №№1 и 2

В таблице 1 приведены результаты испытаний узла слива и охлаждения карбида кальция при различных режимах подачи ретура. испытания проводились при одинаковой электрической мощности печи и одинаковом литраже расплава сливаемого из печи а в таблицу №2 - в зависимости от изменения скорости вращения охлаждающего барабана.

Управление скоростью вращения грануляционного барабана и работой щековой дробилки осуществляет оператор дробильщик с пульта управления, расположенного вне зоны дробления.

Примечание: Кроме того, в таблице 2, для сравнения, приведены результаты процесса получения карбида кальция по прототипу (пример 8).

Анализ полученных данных показывает, что со снижением скорости вращения барабана и увеличением количества подаваемого в барабан ретура увеличивается выход товарной фракции 25-80 мм. При этом снижается температура выгружаемого из барабана продукта до 90-100°С. Наиболее оптимальными оказались режимы при скорости вращения барабана 4-5 оборотов в минуту и подачи ретура в количестве 50-60% от слитого расплава.

При сравнении с прототипом, преимуществами предлагаемого способа получения карбида кальция являются: использование в качестве добавки некондиционного продукта (ретура), что позволяет ускорить процесс охлаждения расплава за счет использования тепла на нагрев ретура и выровнить температуру по длине барабана и повысить надежность работы охлаждающего барабана, а за счет отказа от окончательного дробления кусков карбида кальция в нем, а также посредством уменьшения скорости вращения его - уменьшить количество мелочи и повысить литраж товарного карбида кальция.

Кроме того, использования ретура с размером 0-25 мм позволяет использовать его в качестве центров кристаллизации, в результате размер кусков карбида кальция на выходе из грануляционного барабана увеличивается, что также влияет на качество товарного продукта за счет увеличения выхода кусков размером 50-80 мм.

Использование предлагаемого способа позволяет увеличить выход товарного продукта с 70 до 90%, а литраж с 280 до 290-295 л/кг.