СВАРОЧНАЯ ГОРЕЛКА

Вид РИД

Изобретение

Область техники

[0001] Настоящее изобретение относится к сварочной горелке.

Предпосылки изобретения

[0002] В отрасли сварки водородное охрупчивание и водородное растрескивание металла сварного шва из-за наличия в этом металле способного к диффузии водорода (атома водорода Н) создает проблему. Способный к диффузии водород в металле сварного шва накапливается по границам зерен и/или в микропустотах в структуре стали с образованием молекул водорода (Н2), что приводит к увеличению объема. Создаваемое им давление вспучивания вызывает возникновение трещин в металле сварного шва, приводя к разрушению конструкции. Подверженность такому водородному растрескиванию повышается с увеличением прочности стали, а в последние годы появилась тенденция использовать сварку высокопрочной стали.

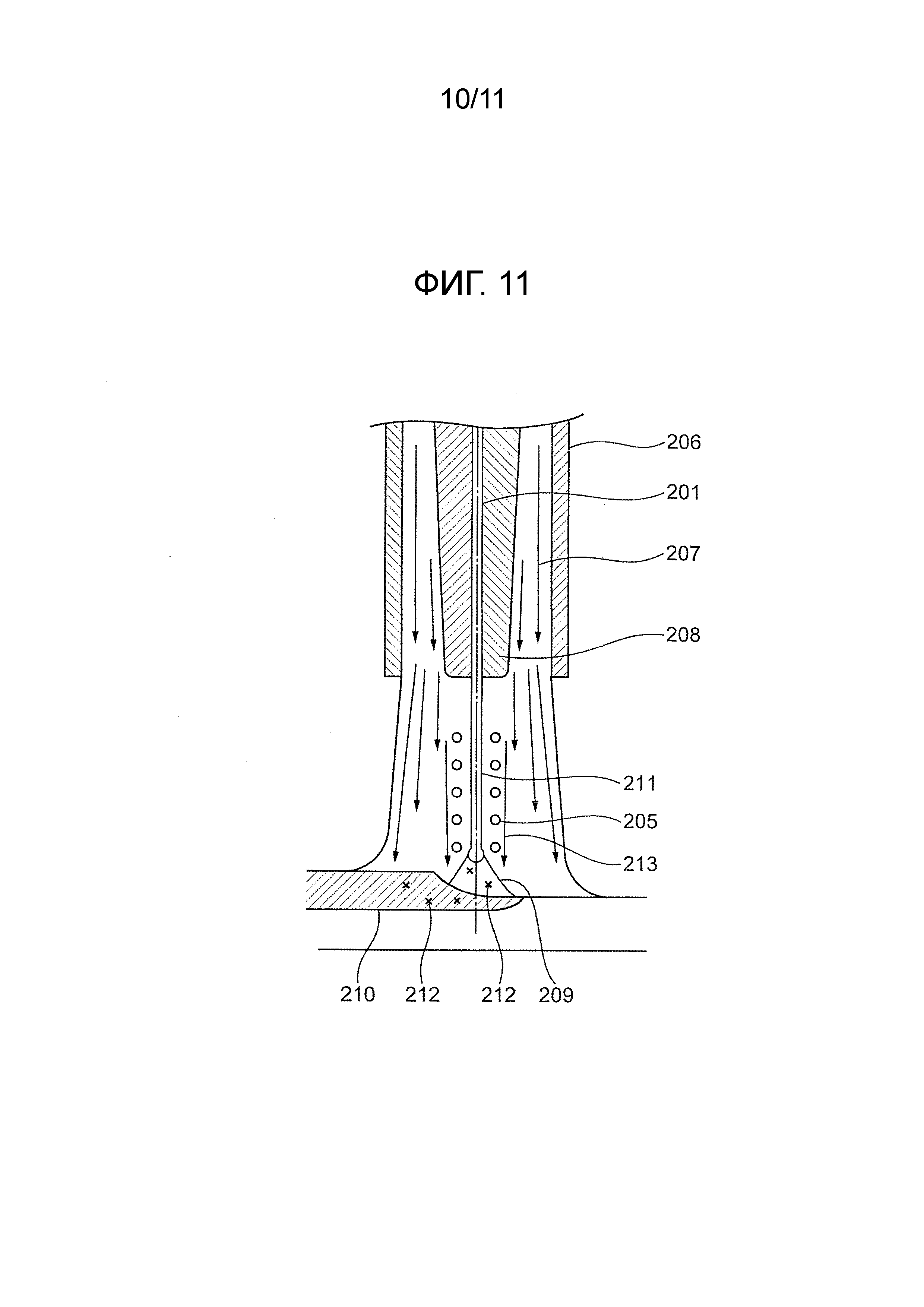

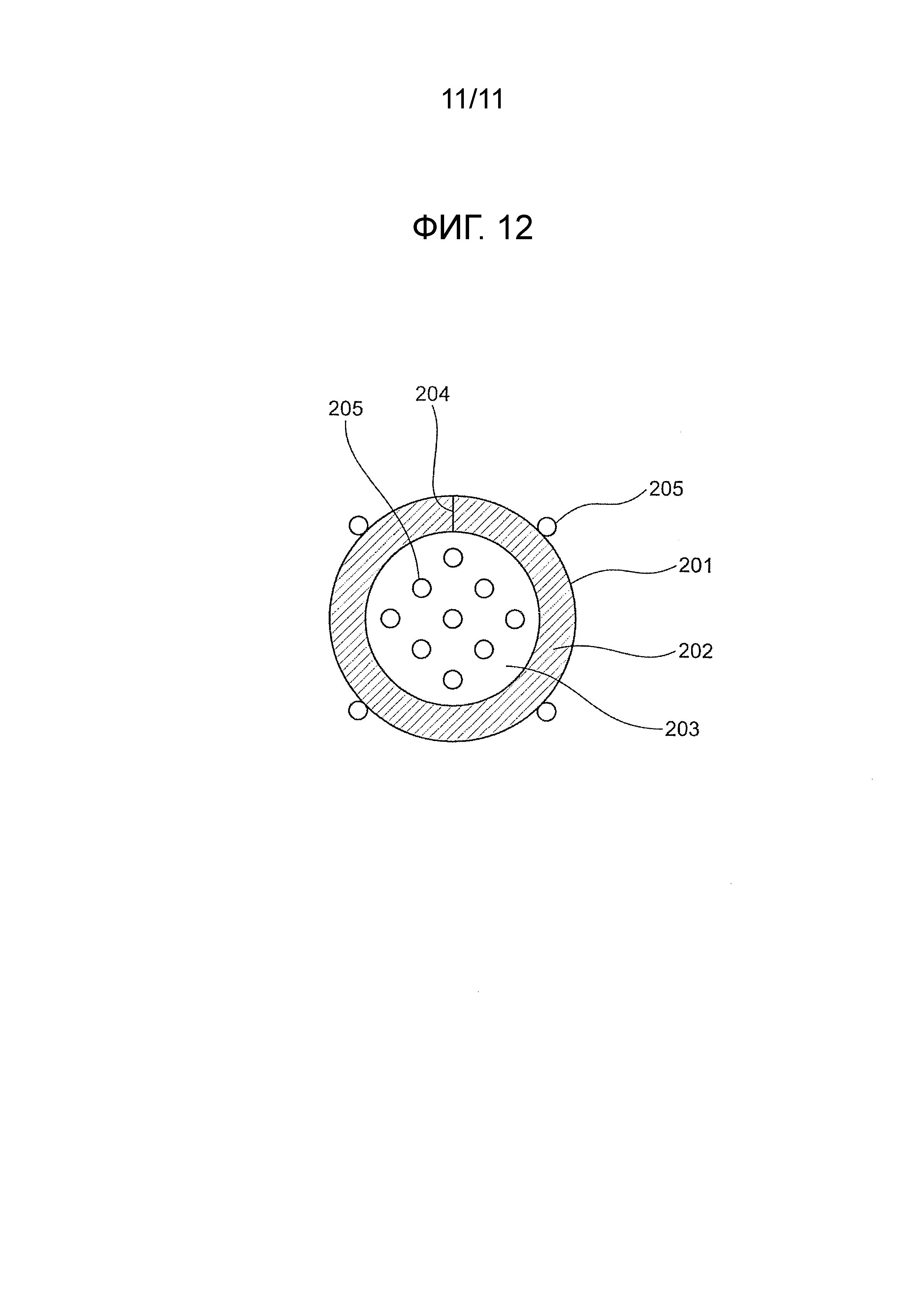

[0003] Фиг. 11 представляет собой схематичное изображение для иллюстрации процесса, в котором способный к диффузии водород поглощается металлом сварного шва. На Фиг. 11 показано, что в качестве сварочной проволоки используется присадочная проволока с флюсовым сердечником (далее называемая порошковой проволокой), то есть сварочная проволока, содержащая флюс. На Фиг. 12 приведен вид в разрезе порошковой проволоки.

[0004] Сварочная проволока 201, представляющая собой порошковую проволоку, включает стальную оболочку 202, образующую внешнюю периферию, и центральную часть 203. В порошковой проволоке центральная часть 203 содержит металлический порошок из металла или сплава и флюс. Сварочная проволока 201 подается через контактный наконечник 208, и одновременно из контактного наконечника 208 в сварочную проволоку 201 протекает сварочный ток, в результате чего эта сварочная проволока 201 плавится на ее рабочем конце под действием дуги 209 с образованием металла сварного шва 210. При этом сварочный ток протекает через выступающую часть 211 сварочной проволоки 201, которая выступает из контактного наконечника 208, и поэтому происходит выделение тепла из-за сопротивления, в результате чего температура повышается. Например, температура достигает 100°С на расстоянии примерно 5 мм от рабочего конца контактного наконечника 208 и может повышаться до примерно 600°С поблизости от рабочего конца проволоки, в 20 мм от рабочего конца контактного наконечника 208.

[0005] При повышении температуры выступающей части 211 проволоки сверх 100°С, сначала испаряется источник 205 водорода на поверхности проволоки, который выделяется из сварочной проволоки 201. Затем в результате передачи тепла из нагретой стальной оболочки 202 нагревается центральная часть 203, и также испаряется источник 205 водорода во флюсе и металлическом порошке, который выделяется из сварочной проволоки 201 наружу через шов 204, являющийся местом соединения. Часть источника 205 водорода, выделившегося из сварочной проволоки 201, течет в указанном стрелкой 213 направлении в соответствии с направлением потока плазмы дуги и потока защитного газа, подаваемого в область сварки из сопла 206 (в направлении, указанном стрелкой 207) в случае дуговой сварки в защитном газе, и направляется к дуге 209. Так как дуга 209 имеет высокую температуру, составляющую несколько тысяч градусов, источник 205 водорода, например, Н2О, диссоциирует на способный к диффузии водород 212 и поглощается каплями расплава в столбе дуги и металлом сварного шва 210, попадая в этот металл сварного шва 210.

[0006] Таким образом, источник водорода, имеющийся на поверхности проволоки, и/или источник водорода, находящийся во флюсе и металлическом порошке, используемых в сварочной проволоке, испаряются в выступающей части проволоки, нагретой до высокой температуры. Испарившийся источник водорода переносится внутрь столба дуги и в окружающую его зону потоком плазмы дуги и потоком защитного газа, подаваемого в случае дуговой сварки в защитном газе. Перенесенный источник водорода диссоциирует на атомы водорода (т.е. способного к диффузии водорода) и поглощается в металл сварного шва.

[0007] В качестве мер противодействия водородному охрупчиванию и водородному растрескиванию, вызываемым способным к диффузии водородом, можно выполнять предварительный нагрев (подогрев материала стальной заготовки перед сваркой) и/или последующий нагрев (нагрев сварной части после сварки), чтобы способствовать выделению способного к диффузии водорода наружу из металла сварного шва. Кроме того, если при сварке используется порошковая проволока, то также используется способ, в котором во флюс добавляют фториды, такие как, например, CaF2 и/или Na3AlF6, для уменьшения количества способного к диффузии водорода. Помимо этого, также предложен способ, в котором в защитный газ, подаваемый при дуговой сварке в защитном газе, примешивают очень небольшое количество CF4.

Документы уровня техники

Патентные документы

[0008] Патентный документ 1: JP 2002-506736 А

Сущность изобретения

Проблемы, решаемые изобретением

[0009] Источники водорода в сварочной проволоке включают масло и влагу, осевшие на поверхности проволоки, а также влагу и органические вещества, осевшие на флюсе и металлическом порошке, входящих в состав порошковой проволоки и/или металлопорошковой проволоки. Обычно количество источника водорода, осевшего на флюсе и/или металлическом порошке, больше, чем количество источника водорода, осевшего на поверхности сварочной проволоки. Таким образом, для уменьшения осевшего на флюсе и металлическом порошке количества источника водорода можно применять способ, в котором перед изготовлением сварочной проволоки частицы флюса и металлического порошка нагревают до высокой температуры для удаления источника водорода. Кроме того, необходимо предотвращать поглощение влаги в процессе изготовления, но это требует огромных затрат. Помимо этого, даже после поступления на рынок происходит поглощение влаги из воздуха во время хранения и при выполнении операции сварки в месте с высокой влажностью, а значит, возникают различные препятствия, не позволяющие уменьшить количество источника водорода.

[0010] Кроме того, подогрев и/или последующий нагрев, выполняемые в качестве мер противодействия водородному охрупчиванию и водородному растрескиванию, означают нагрев до 150-250°С, что требует огромных затрат энергии и трудозатрат. Кроме того, проблемой является необходимость работы при высокой температуре, что тяжело для сварщиков. Если во флюс добавляется фторид, увеличение количества добавки снижает стабильность дуги, поэтому уменьшение в достаточной степени количества способного к диффузии водорода может оказаться невозможным. Помимо этого, при выполнении способа, в котором в защитный газ примешивают CF4, возникают проблема безопасности и проблема снижения стабильности дуги, что может препятствовать широкому использованию этого способа.

[0011] Горелка, приведенная в патентном документе 1, всасывает дымы из открытого пространства, которое окружает периферию сварочной проволоки, выступающей из контактного наконечника, и соприкасается с ее рабочим концом. Предполагается, что в этой горелке источник водорода, десорбировавшийся из сварочной проволоки во время сварки, всасывается вместе с дымами и выбрасывается вовне из области сварки для уменьшения количества способного к диффузии водорода в металле сварного шва, хотя это и не описано в патентном документе 1. Однако в патентном документе 1 приведено всего лишь схематичное строение горелки и не описывается ее детальное строение, включая размеры и относительные положения сопел и рабочих концов. Если рассматривать возможность реализации на практике и эффективность системы по уменьшению количества способного к диффузии водорода, горелка может иметь оптимальную конструкцию в плане эффективности отсоса водорода, предотвращения возникновения дефектов-пор в металле сварного шва и защиты компонентов горелки, но в патентном документе 1 такая оптимальная конструкция не предлагается. Так как стремление улучшить эффективность отсоса водорода приводит к конструкции, которая не может выдержать длительное использование, необходима усовершенствованная конструкция. Кроме того, в зависимости от конструкции всасывающего сопла, условия протекания защитного газа ухудшаются, что вызовет ухудшение защиты, в результате чего будет вовлекаться воздух, что приведет к возникновению дефектов в виде пор. Настоящее раскрытие было создано с учетом вышеуказанных обстоятельств, и его задача состоит в том, чтобы предложить сварочную горелку, позволяющую повысить качество сварки за счет наличия высокой эффективности отсоса водорода при обеспечении защиты сварочной горелки.

Средства решения проблем

[0012] Согласно одному примеру настоящего изобретения предлагается сварочная горелка, выполняющая дуговую сварку в атмосфере защитного газа, содержащая: контактный наконечник, служащий опорой сварочной проволоке, на которую подается сварочный ток с возможностью подачи сварочной проволоки к рабочему концу наконечника; всасывающее сопло, окружающее периферию сварочной проволоки, выступающей из рабочего конца контактного наконечника, и отсасывающее газ из пространства, образовавшегося между всасывающим соплом и сварочной проволокой; и подающее защитный газ сопло, предусмотренное на внешней периферии всасывающего сопла и подающее защитный газ к области сварки у рабочего конца сварочной проволоки из пространства, образовавшегося между подающим защитный газ соплом и всасывающим соплом, причем, когда Lts [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом подающего защитный газ сопла, и Ltk [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом всасывающего сопла, сварочная горелка удовлетворяет соотношениям по формуле (1):

7≤Ltk≤17,

0≤Lts≤18… (1).

Эффект изобретения

[0013] Согласно настоящему раскрытию можно повысить качество сварки за счет наличия высокой эффективности отсоса водорода для предотвращения возникновения дефектов-пор и т.д. в металле сварного шва при обеспечении защиты сварочной горелки.

Краткое описание чертежей

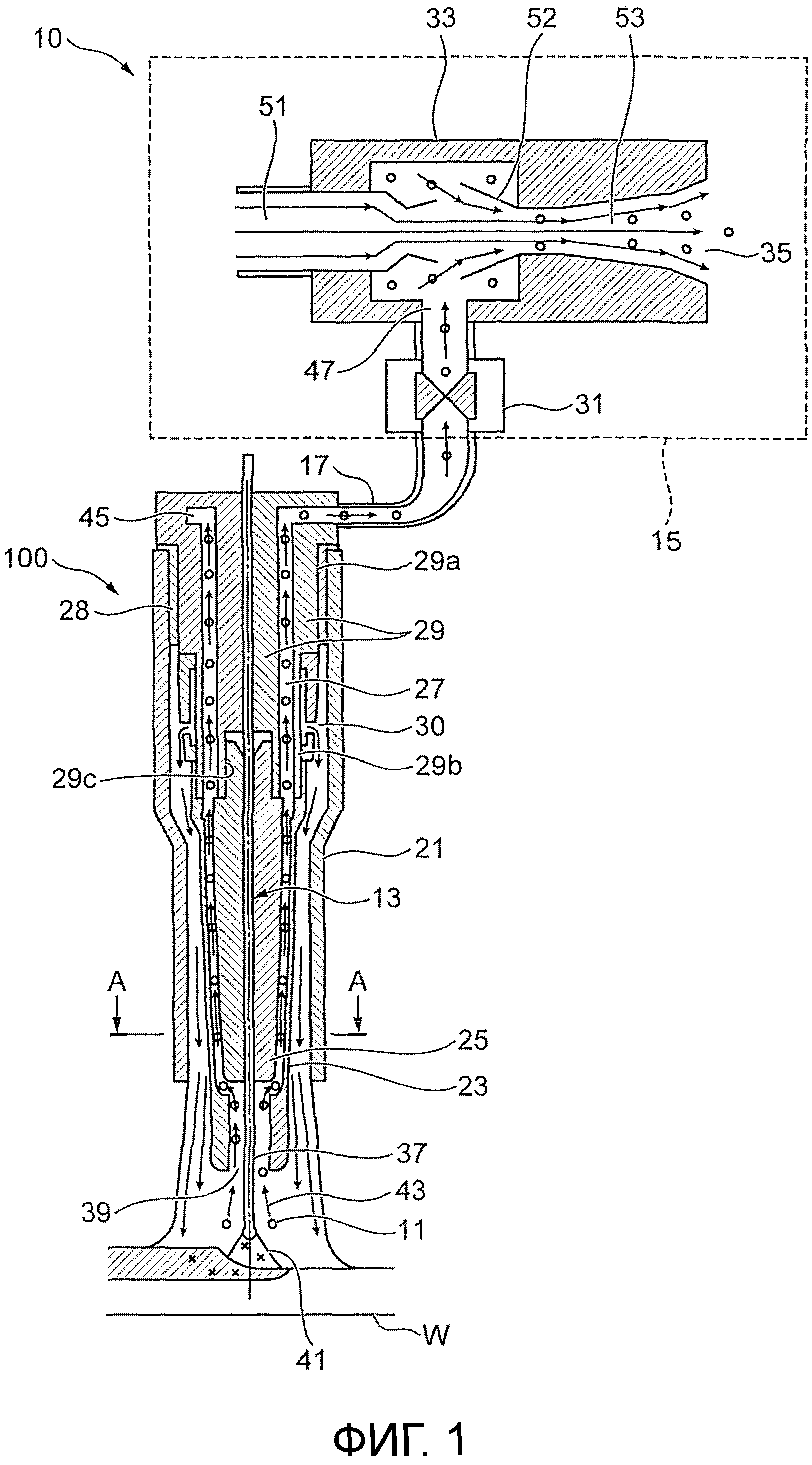

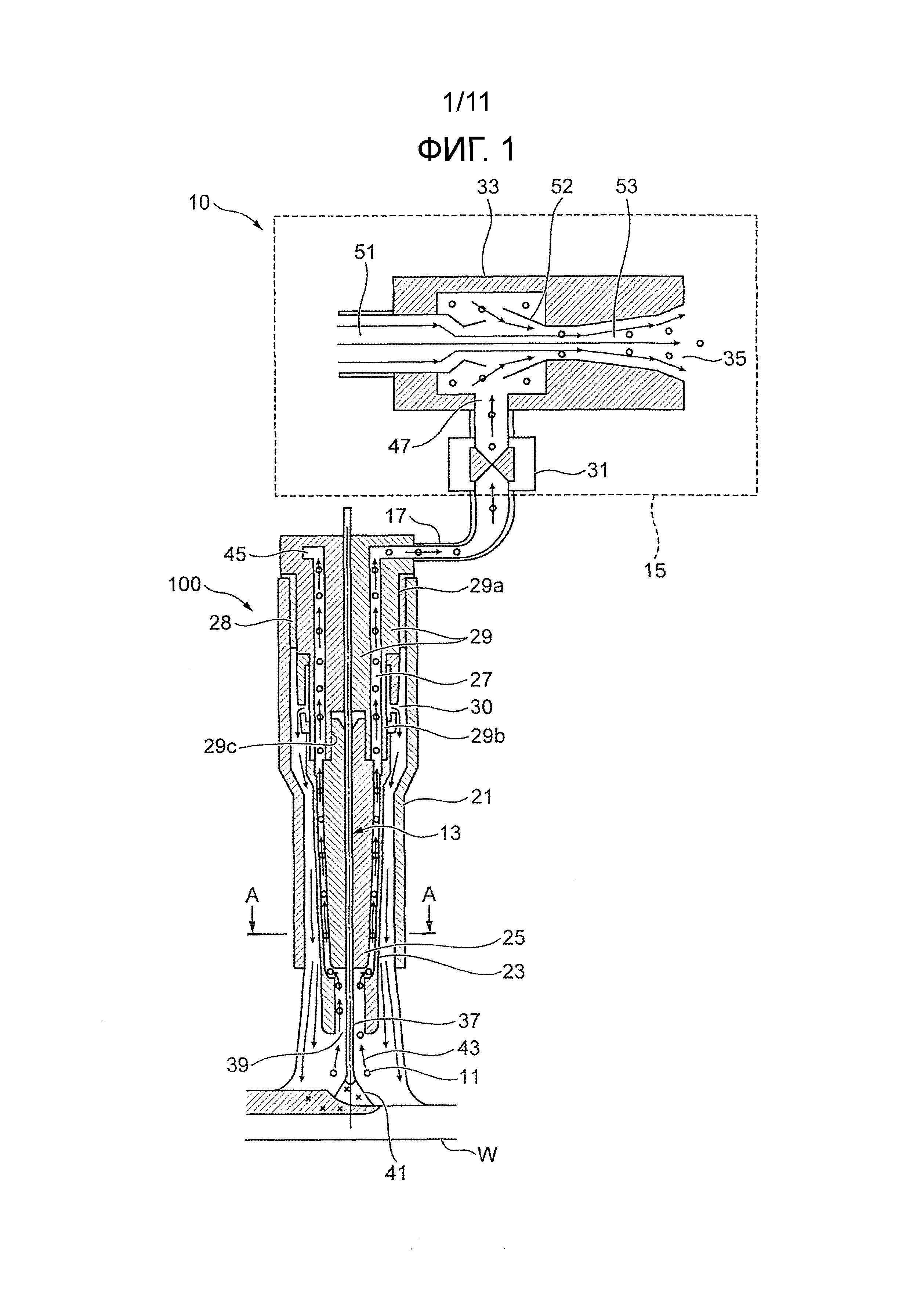

[0014] На Фиг. 1 приведено изображение, показывающее один пример схематичного строения сварочного аппарата по одному варианту реализации;

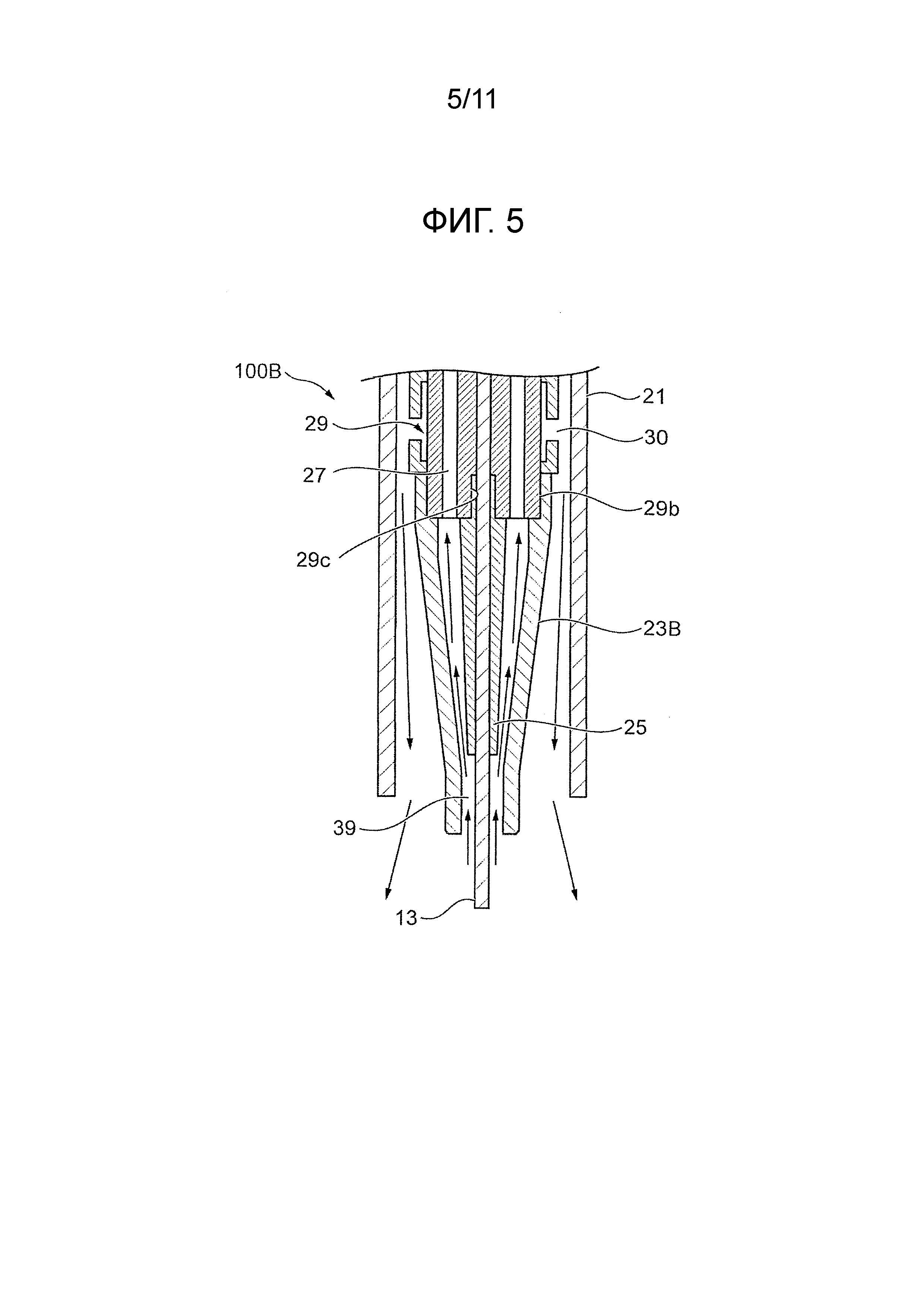

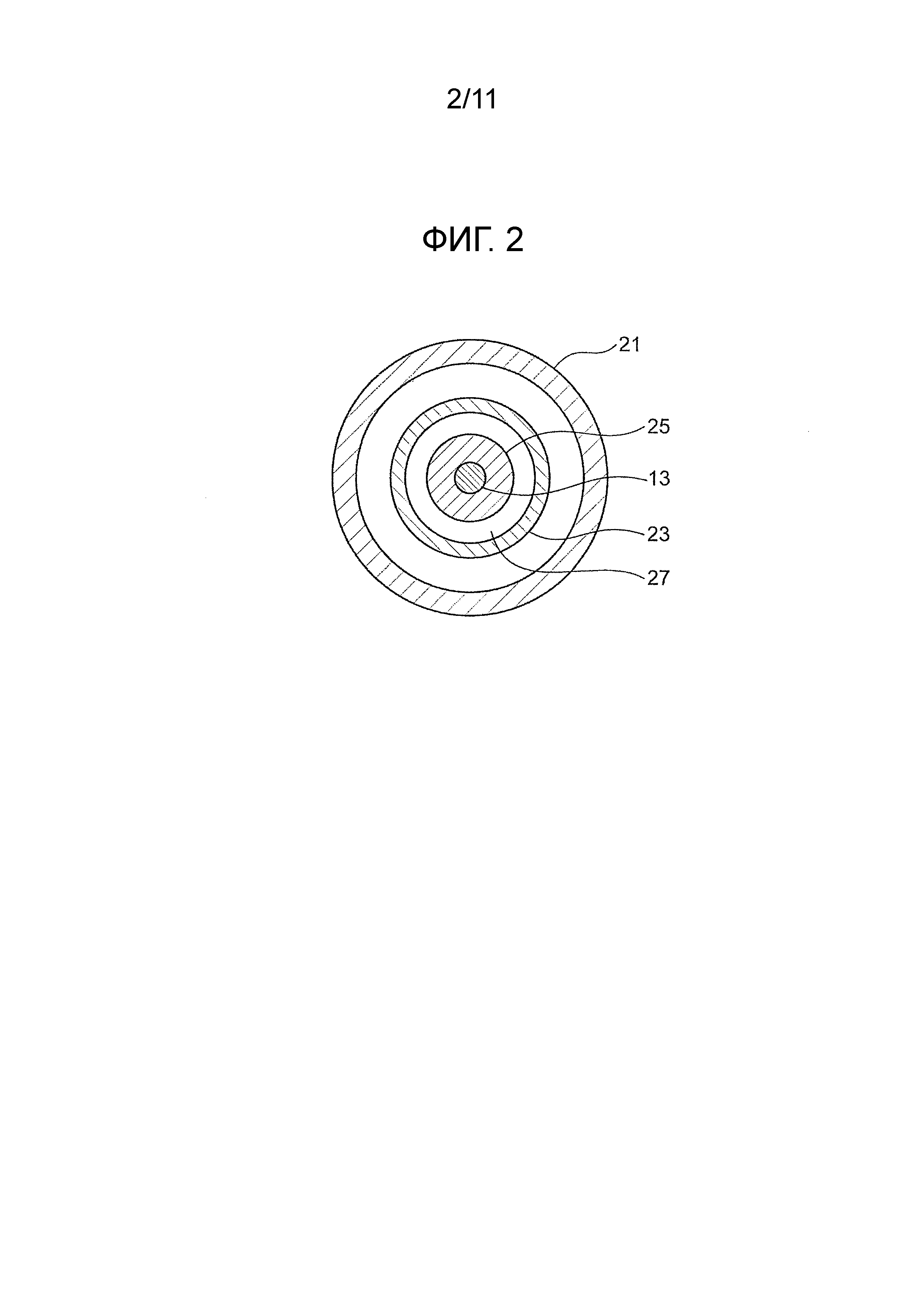

на Фиг. 2 приведен вид в сечении плоскостью А-А, показанной на Фиг. 1;

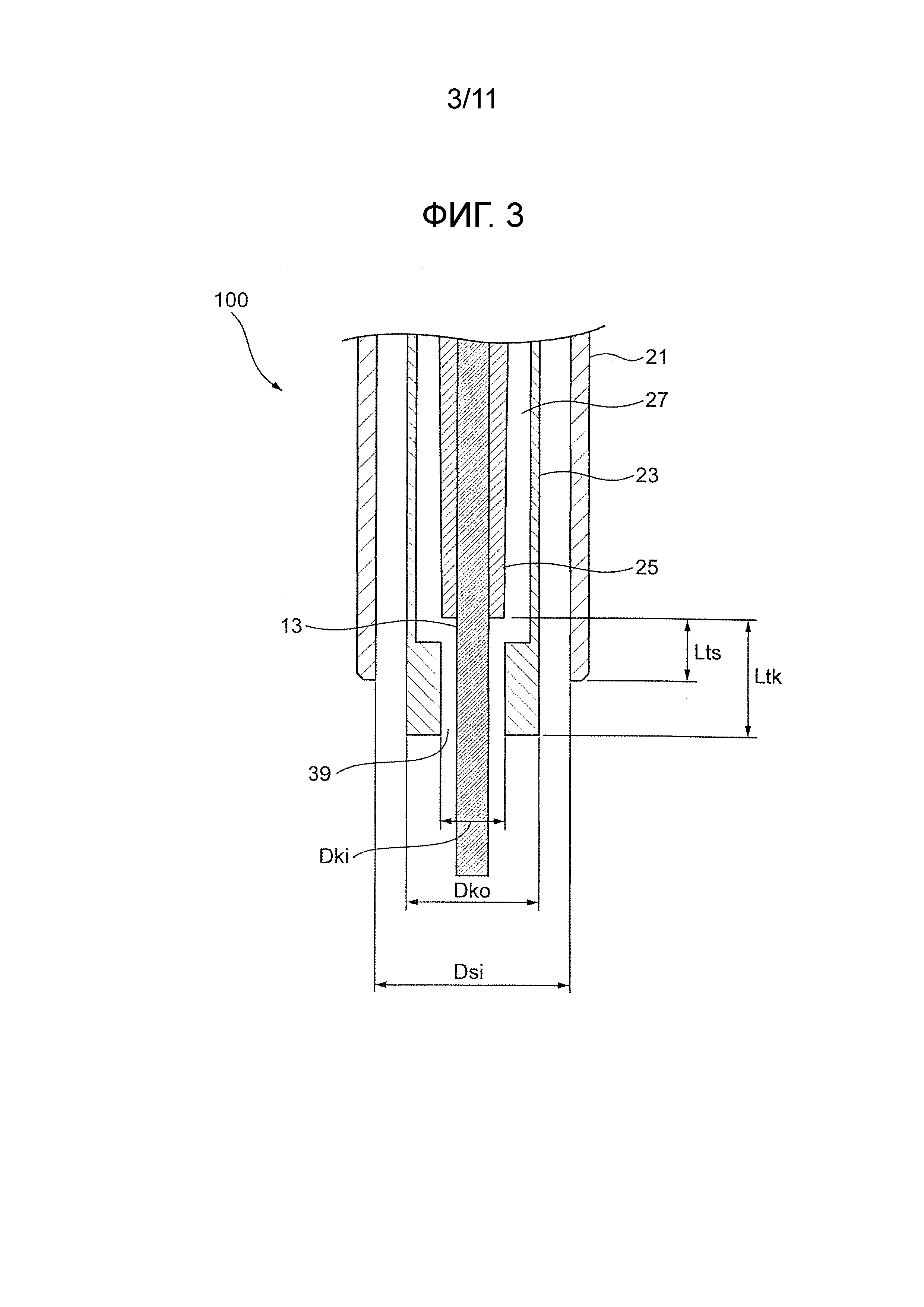

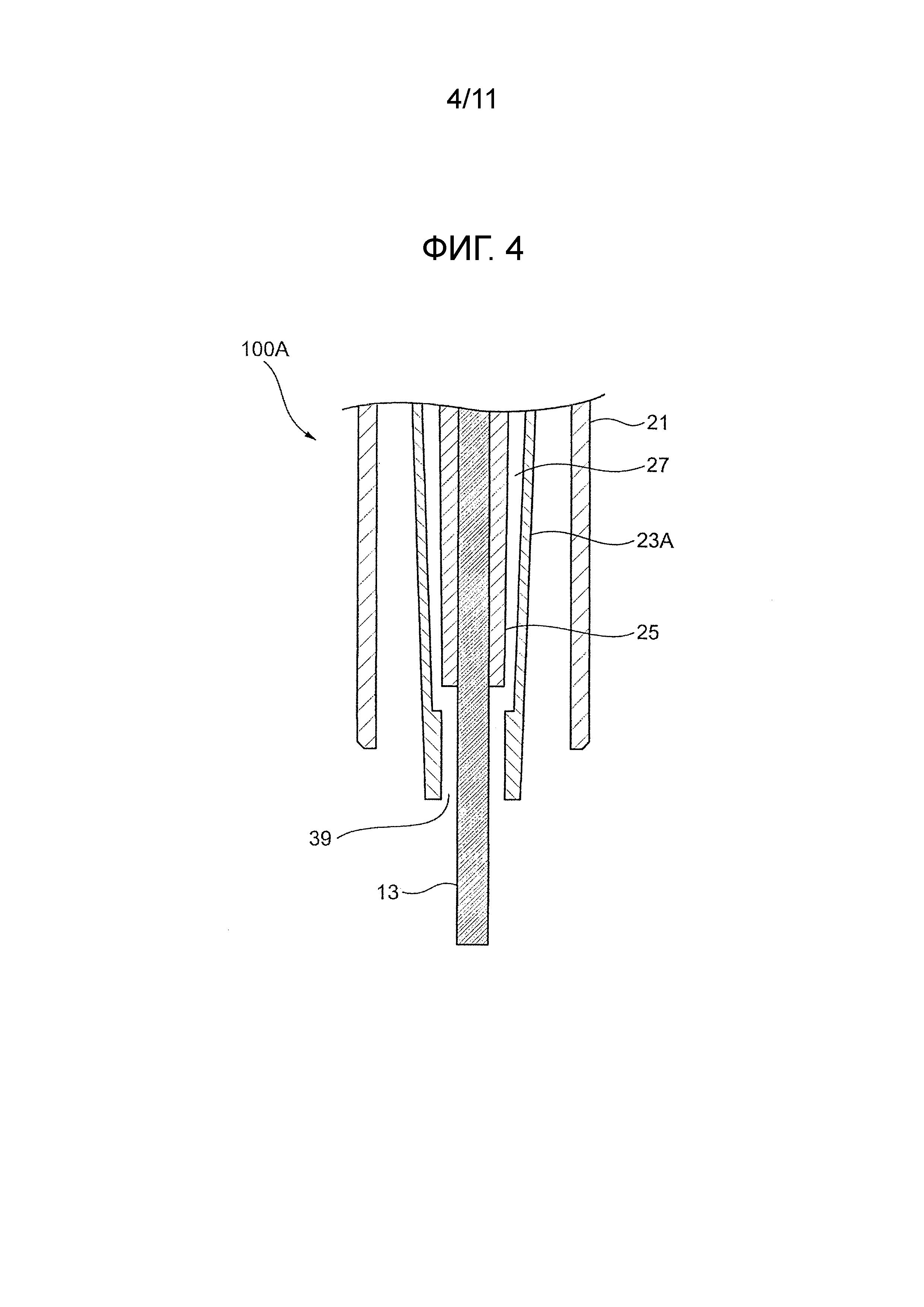

на Фиг. 3 приведен вид в увеличенном масштабе основной части рабочего конца сварочной горелки, изображенной на Фиг. 1;

на Фиг. 4 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с модификацией, в которой всасывающее сопло имеет конусность;

на Фиг. 5 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с модификацией, в которой изменена форма рабочего конца всасывающего сопла;

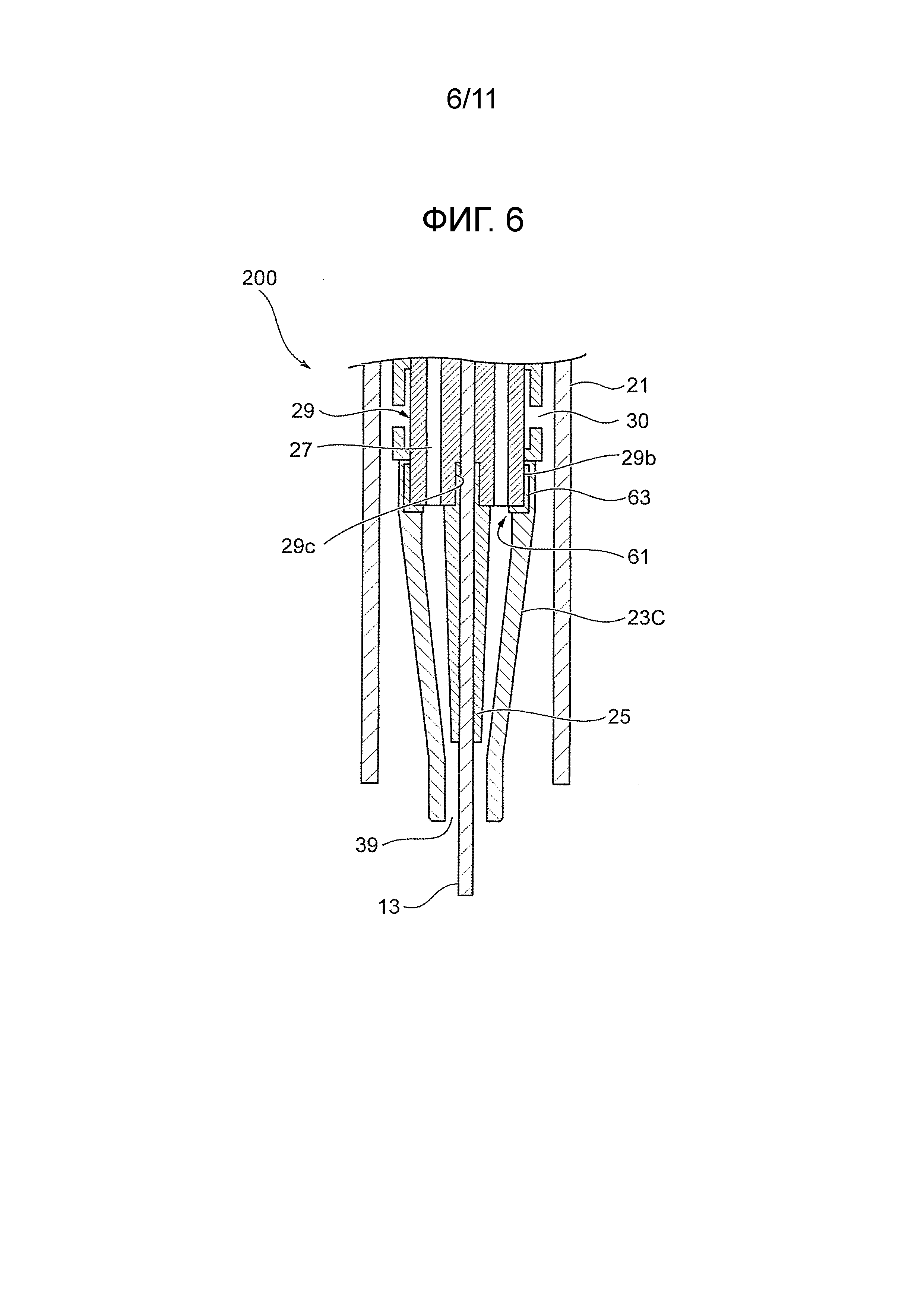

на Фиг. 6 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии со вторым примером конструкции, в котором всасывающее сопло имеет термостойкий изолирующий элемент в месте соединения с корпусом;

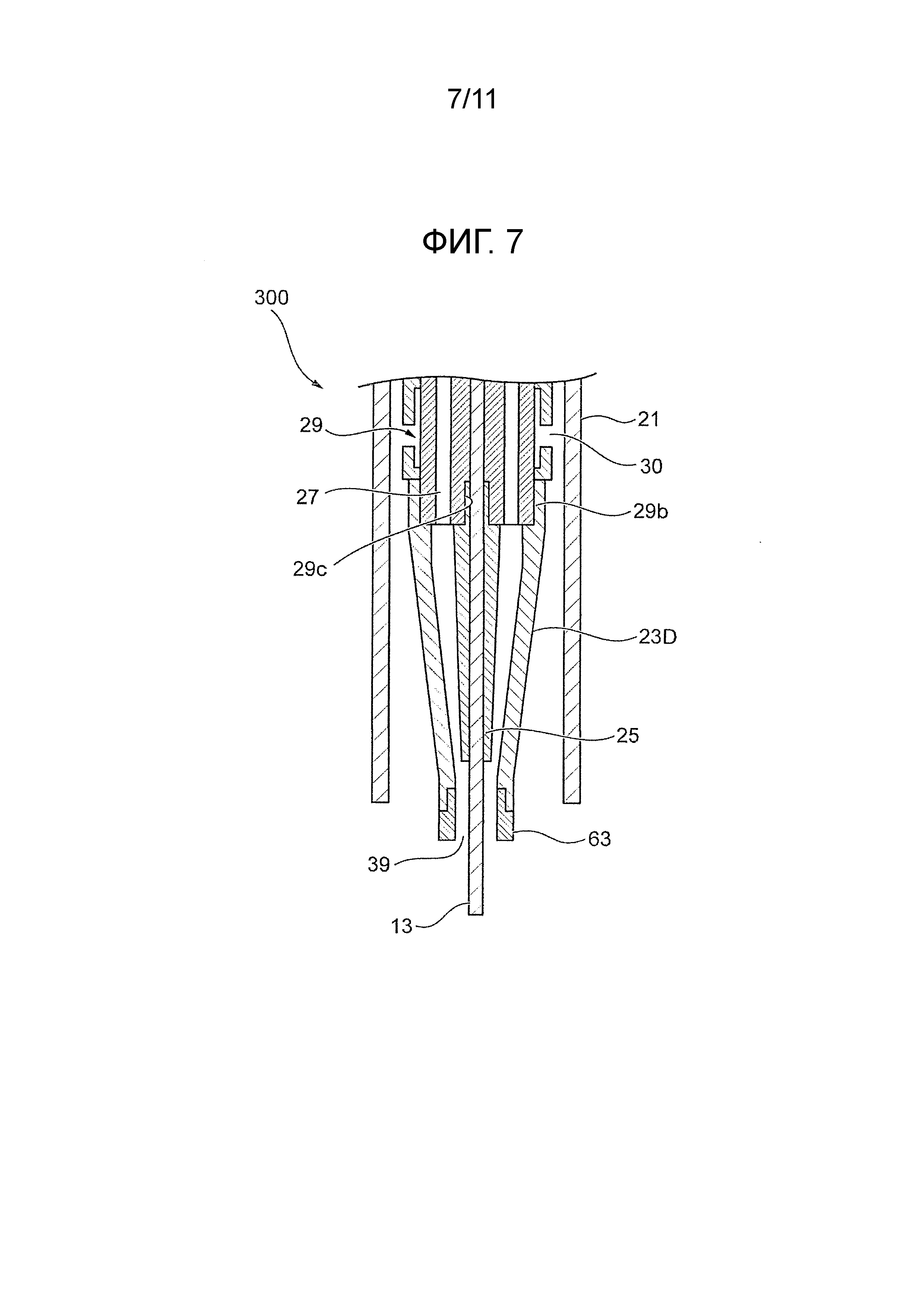

на Фиг. 7 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с третьим примером конструкции, в котором всасывающее сопло имеет термостойкий изолирующий элемент на своем рабочем конце;

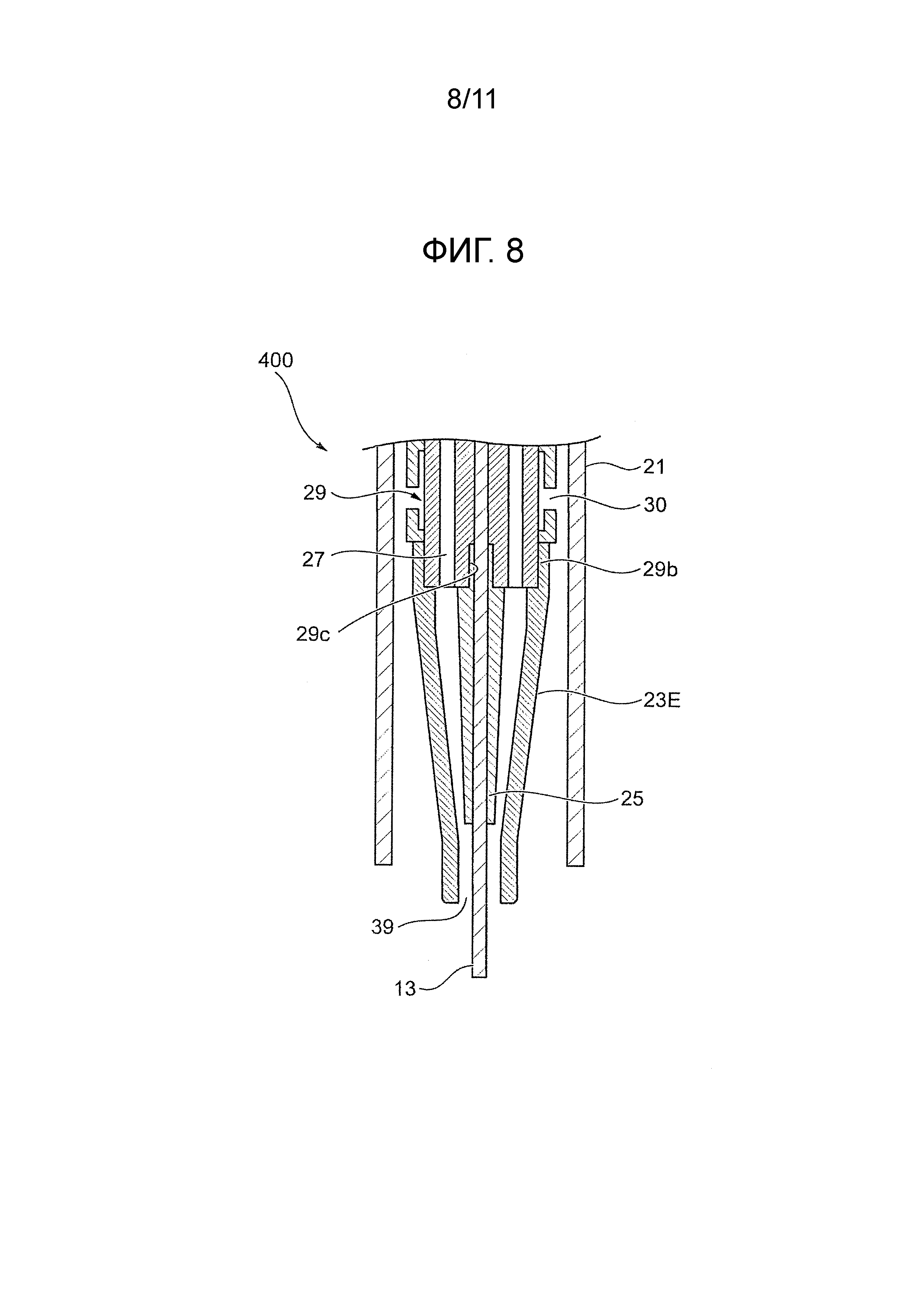

на Фиг. 8 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с четвертым примером конструкции, в котором все всасывающее сопло целиком выполнено из термостойкого изолирующего материала;

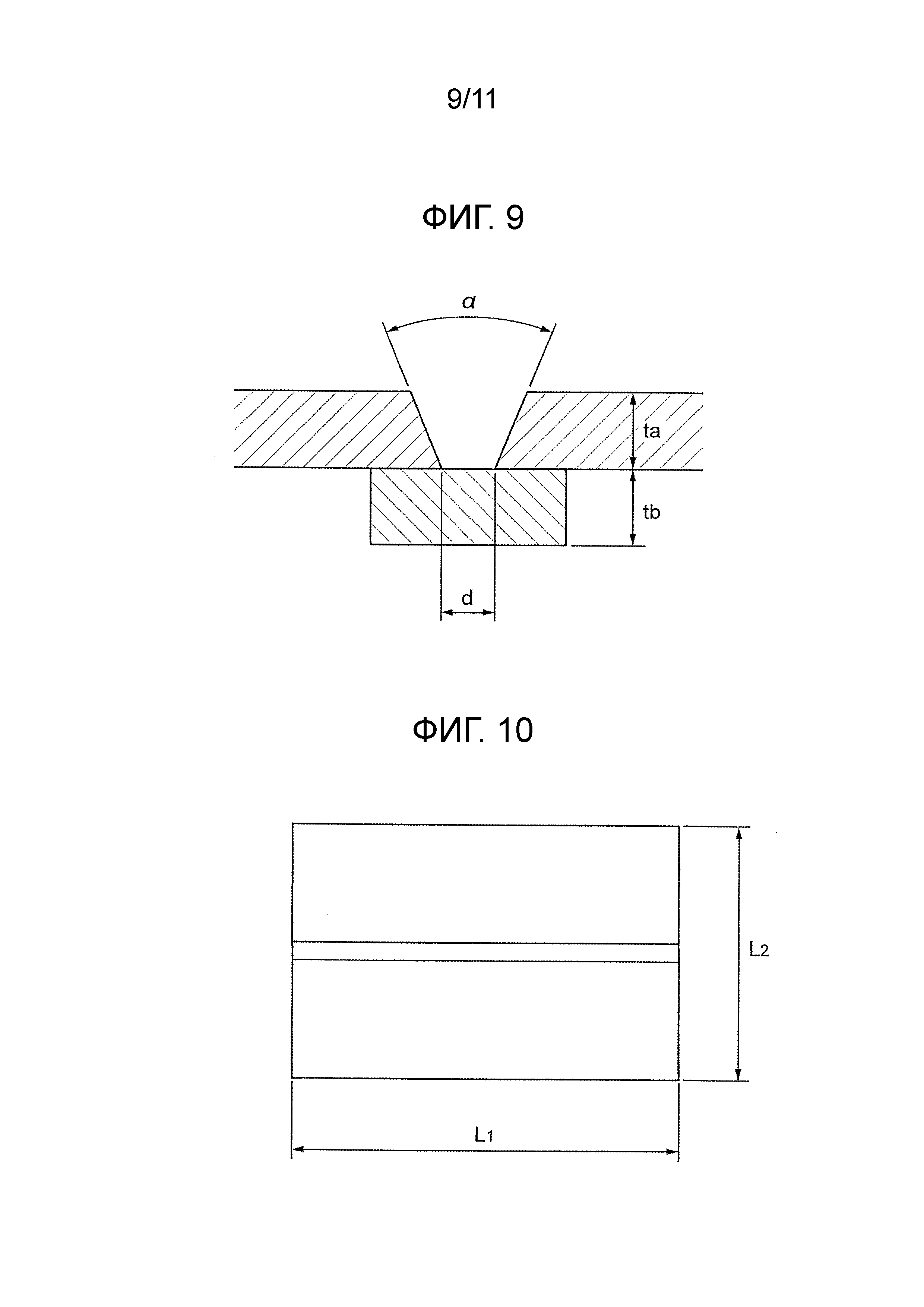

на Фиг. 9 приведен вид в сечении тестовой пластины, используемой в испытании на дефекты в виде пор;

на Фиг. 10 приведен вид сверху тестовой пластины, показанной на Фиг. 9;

Фиг. 11 приведено схематичное изображение, иллюстрирующее процесс, в котором способный к диффузии водород поглощается металлом сварного шва; и

на Фиг. 12 приведен вид в разрезе порошковой проволоки.

Описание вариантов реализации

[0015] Далее со ссылкой на чертежи будут описаны варианты реализации настоящего изобретения.

Конструкция сварочной системы

Сварочный аппарат 10 в соответствии с его примерной конструкцией представляет собой аппарат, который выполняет сварку методом дуговой сварки расходуемым электродом в среде защитного газа. Расходуемый электрод - это электрод, который плавится под действием тепла дуги при дуговой сварке. Кроме того, дуговая сварка в защитном газе - это метод сварки, при котором сварку выполняют с областью сварки, защищаемой от окружающего воздуха вдуваемым защитным газом. Сварочный аппарат 10 выполняет сварку с отсасыванием защитного газа, содержащего источник 11 водорода, поблизости от выступающей части проволоки в защитном газе, вдуваемом в область сварки.

[0016] На Фиг. 1 приведено изображение, показывающее один пример схематичной конструкции сварочного аппарата 10 по одному варианту реализации. Как показано на Фиг. 1, сварочный аппарат 10 этого примера конструкции включает в себя сварочную горелку 100, которая выполняет сварку заготовки W с использованием сварочной проволоки 13, и устройство 15 отсоса, которое отсасывает защитный газ. Кроме того, сварочный аппарат 10 включает в себя канал 17 отсоса защитного газа, соединяющий сварочную горелку 100 и устройство 15 отсоса.

[0017] Сварочная горелка 100 выполняет сварку заготовки W при запитывании сварочной проволоки 13 сварочным током, подаваемым от сварочного источника питания (не показан). В качестве сварочной проволоки 13, например, используется порошковая проволока с металлическим порошком и флюсом в центральной части, металлопорошковая проволока с главным образом металлическим порошком в центральной части, или проволока сплошного сечения, состоящая из сплава, такого как, например, сталь.

[0018] Сварочная горелка 100 включает в себя подающее защитный газ сопло 21, всасывающее сопло 23, контактный наконечник 25, канал 27 отсоса и корпус 29. Помимо этого, между подающим защитный газ соплом 21 и корпусом 29 предусмотрен изолирующий компонент 28, предназначенный для изолирования подающего защитный газ сопла 21 и корпуса 29.

[0019] Устройство 15 отсоса включает в себя клапан 31 управления расходом и эжектор 33 и всасывает защитный газ из всасывающего сопла 23 сварочной горелки 100. Защитный газ подается в подающее защитный газ сопло 21 из внешнего устройства подачи защитного газа (не показано), такого как, например, баллон с защитным газом. Достаточно, чтобы устройство 15 отсоса обладало всасывающей способностью, составляющей, например, примерно 25 л/мин. Можно применять устройство отсоса, имеющее небольшие размеры и предлагаемое на рынке по низкой цене, вместо того, которому требуется большое количество энергии.

[0020] Канал 17 отсоса защитного газа соединяет канал 27 отсоса сварочной горелки 100 с устройством 15 отсоса с образованием канала, через который протекает отсасываемый защитный газ. Канал 17 отсоса защитного газа выполнен, например, из резиновой трубки.

[0021] Далее будет описана конструкция сварочной горелки 100. Подающее защитный газ сопло 21 имеет трубчатую форму и установлено и закреплено на трубчатом корпусе 29 с нижней стороны на Фиг. 1. Изолирующий полимерный компонент 28 предусмотрен на внешней периферийной поверхности 29а корпуса 29 с верхней стороны на этом рисунке, в результате чего подающее защитный газ сопло 21 и корпус 29 изолированы друг от друга. Подающее защитный газ сопло 21 подает защитный газ в область сварки. Кроме того, так как подающее защитный газ сопло 21 имеет трубчатую форму, защитный газ подается таким образом, что область сварки окружена им и защищается от окружающего воздуха.

[0022] Всасывающее сопло 23 размещено в подающем защитный газ сопле 21 и имеет трубчатую форму. Всасывающее сопло 23 установлено и закреплено на внешней периферийной поверхности 29b трубчатой части корпуса 29, которая выступает в нижнюю сторону на Фиг. 1. Между подающим защитный газ соплом 21 и внешней периферийной поверхностью 29b корпуса 29, соединенного со всасывающим соплом 23, имеется отверстие 30, служащее в качестве дросселя, обеспечивающего равномерную подачу защитного газа из устройства подачи защитного газа (не показано).

[0023] Всасывающее сопло 23 выполнено окружающим периферию выступающей части 37 сварочной проволоки 13, которая выступает из контактного наконечника 25, и при этом всасывающее сопло 23 имеет проем 39, проходящий к рабочему концу сварочной проволоки 13. На Фиг. 2 приведен вид в сечении плоскостью А-А на Фиг. 1 в сварочном аппарате 10. Как показано на Фиг. 2, сварочная проволока 13 предусмотрена в центре контактного наконечника 25, и имеется всасывающее сопло 23, окружающее периферию контактного наконечника 25. Кроме того, подающее защитный газ сопло 21 предусмотрено окружающим периферию всасывающего сопла 23.

[0024] При этом всасывающее сопло 23 открыто в сторону рабочего конца сварочной проволоки 13, т.е. в том направлении, где возникает дуга 41. Всасывающее сопло выполнено с возможностью отсоса защитного газа, включающего источник 11 водорода, выделившийся поблизости от рабочего конца проволоки. При всасывании всасывающим соплом 23 защитный газ, включающий источник 11 водорода, отводится вовне из области сварки в результате его протекания в направлении, указанном стрелкой 43, представляющем собой направление, в котором защитный газ перемещается вовне из области сварки.

[0025] Для всасывания источника 11 водорода, выделившегося поблизости от рабочего конца проволоки, всасывающее сопло 23 может быть выполнено имеющим столь большую длину, чтобы оно окружало даже рабочий конец проволоки, но при этом существует вероятность расплавления всасывающего сопла теплом дуги. Поэтому всасывающее сопло 23 выполнено открытым в сторону рабочего конца проволоки и при этом имело длину, определяемую с учетом воздействий тепла дуги. В качестве материала всасывающего сопла 23 используют, например, медный сплав, обладающий превосходной теплопроводностью, или керамику, обладающую превосходной термостойкостью. Помимо этого, можно использовать сопло, подвергнутое хромированию или тому подобному, чтобы предотвратить оседание брызг.

[0026] Контактный наконечник 25 расположен на участке внутреннего диаметра всасывающего сопла 23 и имеет трубчатую форму. Контактный наконечник 25 закреплен путем установки верхней части контактного наконечника на участок 29с внутреннего диаметра корпуса 29 с нижней стороны на Фиг. 1. Контактный наконечник 25 направляет сварочную проволоку 13 и подает на нее сварочный ток. В контактном наконечнике 25 создан канал подачи проволоки с диаметром, который позволяет каналу подачи проволоки вступать в контакт со сварочной проволокой 13, что позволяет подавать электроэнергию в сварочную проволоку 13. Кроме того, контактный наконечник 25 съемно прикреплен к корпусу 29, и его заменяют при износе из-за длительного использования.

[0027] Канал 27 отсоса направляет отсасываемый всасывающим соплом 23 защитный газ в устройство 15 отсоса. Этот канал 27 отсоса включает проходы, выполненные сверлением в корпусе 29 четырех отверстий с диаметром, например, примерно 1,5 мм с использованием дрели, и эти образованные четырьмя отверстиями проходы соединяются в окружной соединительной канавке 45, а затем связаны с устройством 15 отсоса посредством канала 17 отсоса защитного газа. Но канал 27 отсоса не обязательно имеет такую конфигурацию, и он может иметь любую конфигурацию, при условии, что образуется канал, направляющий защитный газ и/или источник 11 водорода из всасывающего сопла 23 в устройство 15 отсоса.

[0028] Корпус 29 представляет собой основную часть сварочной горелки 100. Корпус 29 имеет трубчатую форму и служит опорой подающему защитный газ соплу 21, всасывающему соплу 23 и контактному наконечнику 25, которые соединены посредством изолирующего полимерного компонента 28.

[0029] Далее будет описана конструкция устройства 15 отсоса. Клапан 31 управления расходом образован, например, игольчатым клапаном, включает в себя привод, например, мотор (не показан), и управляет расходом отсасываемого газа. Клапан 31 управления расходом предусмотрен между впускным отверстием 47 описанного далее эжектора 33 и каналом 17 отсоса защитного газа.

[0030] Эжектор 33 выполнен в виде Т-образной трубки и выполняет функцию обычного эжектора. То есть, когда рабочий газ, такой как, например, сжатый воздух, протекает в горизонтальном направлении, скорость потока увеличивается в той части трубки, где имеется небольшой диаметр, а трубка, соответствующая вертикальной ветви Т-образной формы, служит впускным отверстием, так что защитный газ засасывается через всасывающее сопло 23. Эжектор 33 включает в себя направляющее сопло 52, газоподводящее отверстие 51, впускное отверстие 47 и выпускное отверстие 35.

[0031] В эжекторе 33 рабочий газ, такой как, например, сжатый воздух, подается в газоподводящее отверстие 51. Кроме того, рабочий газ, направляемый из газоподводящего отверстия 51 в направляющее сопло 52, выбрасывается в сторону выпускного отверстия 35. При этом на впускном отверстии 47 действует сила всасывания, и защитный газ, включающий источник 11 водорода, направляется к впускному отверстию 47 из всасывающего сопла 23, подсоединенного посредством канала 17 отсоса защитного газа и канала 27 отсоса. Всасываемый защитный газ, включающий источник 11 водорода, во впускном отверстии 47, посылается в выпускное отверстие 35.

[0032] Таким образом, в сварочном аппарате 10 по данному примеру конструкции устройство 15 отсоса выполняет всасывание на периферии выступающей части 37 проволоки и поблизости с рабочим концом сварочной проволоки 13 при помощи всасывающего сопла 23. Защитный газ, включающий источник 11 водорода, выделившийся из нагретой сварочной проволоки 13, протекает в направлении стрелки 43, которое представляет собой направление, в котором защитный газ всасывается и уходит вовне из области сварки. Если отсос с использованием устройства 15 отсоса не выполняется, источник 11 водорода находится непосредственно над дугой 41, и поэтому большая часть источника 11 водорода направляется к дуге 41 и абсорбируется металлом сварного шва. С другой стороны, при использовании сварочного аппарата 10 по данному примеру конструкции ситуация, при которой источник 11 водорода затекает в дугу 41 и поглощается в металл сварного шва в виде способного к диффузии водорода в дуге 41, подавляется, уменьшая количество способного к диффузии водорода в металле сварного шва. В результате уменьшения количества способного к диффузии водорода в металле сварного шва предотвращаются его водородное охрупчивание и водородное растрескивание.

[0033] Обычно за счет уменьшения количества способного к диффузии водорода в металле сварного шва на 1 мл/100 г требуемую температуру подогрева можно снизить примерно на 25°С. Например, если количество способного к диффузии водорода уменьшается на 4 мл/100 г, температуру подогрева можно снизить на 100°С при сварке, требующей температуры подогрева 125°С, так что эта температура подогрева снижается до 25°С, в результате чего исключается необходимость подогрева. Кроме того, например, при сварке, требующей температуры подогрева 200°С, температура подогрева в результате составляет 100°С или менее. Снижение температуры подогрева обеспечивает экономические эффекты, такие как экономия энергии при подогреве и/или уменьшение затрат труда и времени, требующихся для подогрева. Кроме того, снижается жесткость условий работы по сравнению с выполнением операции подогрева при 200°С.

[0034] Помимо этого, поглощение влаги сварочной проволокой 13 зависит от условий хранения, но то, поглотила ли влагу эта сварочная проволока 13, не известно при визуальном осмотре, поэтому требуется тщательный контроль условий хранения. Если используется сварочный аппарат 10 по данному примеру конструкции, количество способного к диффузии водорода в металле сварного шва уменьшается, и поэтому снижается уровень контроля условий хранения, так что, даже если происходит поглощение влаги из-за ошибки человека, влияние такой ошибки смягчается.

[0035] На Фиг. 3 приведен вид в увеличенном масштабе основной части рабочего конца сварочной горелки, изображенной на Фиг. 1. Сварочная горелка 100 данного примера конструкции выполняет дуговую сварку в атмосфере защитного газа. Сварочная горелка включает в себя: контактный наконечник 25, служащий опорой сварочной проволоке, на которую подают сварочный ток с возможностью подачи сварочной проволоки к рабочему концу наконечника; всасывающее сопло 23, окружающее периферию сварочной проволоки, выступающей из рабочего конца контактного наконечника 25, и отсасывающее газ из пространства, образовавшегося между всасывающим соплом 23 и сварочной проволокой; и подающее защитный газ сопло 21, предусмотренное на внешней периферии всасывающего сопла 23 и подающее защитный газ к области сварки у рабочего конца сварочной проволоки из пространства, образовавшегося между подающим защитный газ соплом 21 и всасывающим соплом 23.

[0036] При этом контактный наконечник 25, подающее защитный газ сопло 21 и всасывающее сопло 23 в сварочной горелке 100 имеют следующее взаимное расположение. А именно, когда Lts [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочим концом подающего защитный газ сопла 21, и Ltk [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочим концом всасывающего сопла 23, сварочная горелка 100 удовлетворяет соотношениям по формуле (1):

7≤Ltk≤17,0≤Lts≤18… (1).

[0037] Расстояние Ltk предпочтительно составляет 9 или более, а предпочтительно 15 или менее, более предпочтительно - 14 или менее. Кроме того, расстояние Lts предпочтительно составляет 4 или более, а предпочтительно 16 или менее, более предпочтительно - 15 или менее.

[0038] Кроме того, сварочная горелка 100 удовлетворяет соотношениям по следующей формуле (2) в отношении диаметров подающего защитный газ сопла 21 и всасывающего сопла 23. А именно, когда Dsi [мм] - внутренний диаметр подающего защитный газ сопла 21, Dki [мм] - внутренний диаметр всасывающего сопла 23, и Dko [мм] - внешний диаметр всасывающего сопла 23, сварочная горелка 100 удовлетворяет соотношениям по формуле (2):

Dsi-Dko≥2,

Dko-Dki≥1,2,

8≤Dsi≤40,

1,5≤Dki≤12… (2).

[0039] Разность Dsi-Dko между внутренним диаметром Dsi подающего защитный газ сопла 21 и внешним диаметром Dko всасывающего сопла 23 предпочтительно составляет 3 или более. Кроме того, разность Dko-Dki предпочтительно составляет 2 или более. Кроме того, внутренний диаметр Dsi подающего защитный газ сопла 21 предпочтительно составляет 13 или более, а более предпочтительно - 35 или менее. Кроме того, внутренний диаметр Dki всасывающего сопла 23 предпочтительно составляет 1,8 или более, а более предпочтительно - 8 или менее.

[0040] Однако в том случае, когда установлено множество всасывающих сопел 23, в качестве расстояния Ltk задается наибольшее из расстояний вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочими концами всасывающих сопел 23.

[0041] Кроме того, сварочная горелка 100 имеет электрическое сопротивление между корпусом 29 и рабочим концом всасывающего сопла 23, составляющее 50 Ом или более. Это электрическое сопротивление предпочтительнее составляет 500 Ом или более.

[0042] Кроме того, шероховатость внутренней поверхности всасывающего сопла в сварочной горелке 100 удовлетворяет соотношению по следующей формуле. А именно, шероховатость Ra внутренней периферийной поверхности во всасывающем сопле 23 сварочной горелки 100 удовлетворяет соотношению 0,05≤Ra≤50, где Ra [мкм] - среднее арифметическое значение шероховатости внутренней поверхности всасывающего сопла.

[0043] Среднее арифметическое значение шероховатости Ra предпочтительно составляет 20 или менее, более предпочтительно - 10 или менее. Кроме того, среднее арифметическое значение шероховатости Ra предпочтительно составляет 0,3 или более, более предпочтительно - 1 или более.

[0044] Кроме того, сварочная горелка 100 удовлетворяет соотношению по следующей формуле (3):

Ltk≥10-0,6×Qk… (3),

где Qk [л/мин] - расход отсасываемого газа во всасывающем сопле 23.

[0045] Расстояние Ltk предпочтительно составляет 10-0,4×Qk или более.

[0046] Кроме того, сварочная горелка 100 удовлетворяет соотношениям по следующей формуле (4):

Ss=(Dsi2-Dko2)π/4

Vs=1000×Qs/(60×Ss)≤7 (4)

где Ss [мм2] - площадь поперечного сечения выпуска защитного газа на рабочем конце подающего защитный газ сопла 21, Qs [л/мин] - расход защитного газа, и Vs [м/с] - скорость потока на выпуске защитного газа.

[0047] Скорость потока Vs предпочтительно составляет 5 или менее, более предпочтительно - 4 или менее.

[0048] На Фиг. 4 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с модификацией, в которой всасывающее сопло 23 имеет конусность. В сварочной горелке 100А данной модификации всасывающее сопло 23А выполнено с конусностью, при которой диаметр постепенно уменьшается по мере приближения к рабочему концу. Так как всасывающее сопло 23А имеет конусность, скорость потока в канале 27 отсоса может постепенно увеличиваться по мере приближения к отверстию на рабочем конце. Кроме того, в сварочной горелке 100А, можно увеличить пространство, образовавшееся между внешней периферией всасывающего сопла 23А и подающим защитный газ соплом 21, путем выполнения всасывающего сопла 23А с конусностью. Соответственно, легко можно задать скорость Vs потока на выпуске защитного газа в пределах предпочтительного диапазона.

[0049] На Фиг. 5 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с модификацией, в которой изменена форма рабочего конца всасывающего сопла 23В. В сварочной горелке 100В данной модификации внешняя периферийная поверхность 29b корпуса 29 служит опорой всасывающему соплу 23В, а участок 29с внутреннего диаметра корпуса 29 служит опорой контактному наконечнику 25.

[0050] В примерах, показанных на Фиг. 3 и 4, внутренняя поверхность рабочего конца каждого из всасывающих сопел 23 и 23А выполнена таким образом, чтобы уменьшался диаметр в сторону внутренней периферии и имелась большая толщина, но рабочий конец может быть выполнен с той же толщиной, что и у других участков, как в случае всасывающего сопла 23В, показанного на Фиг. 5.

[0051] Далее будут рассмотрены эффекты вышеописанной конструкции. Сварочная горелка 100 всасывает часть защитного газа для уменьшения количества способного к диффузии водорода в металле сварного шва. При этом вопросы, которые необходимо рассмотреть, включают эффективность отсоса водорода, предотвращение возникновения дефектов в виде пор в металле сварного шва и защиту компонентов горелки.

Эффективность отсоса водорода

Обеспечение эффективности отсоса водорода

[0052] Во время сварки сварочная проволока 13, выдаваемая из контактного наконечника 25, с этого момента запитывается сварочным током и поэтому претерпевает выделение джоулева тепла, в результате чего температура повышается. Температура повышается по мере увеличения расстояния между сварочной проволокой 13 и контактным наконечником 25. Кроме того, по мере увеличения количества подводимой энергии увеличивается степень выделения источника 11 водорода из сварочной проволоки 13. Таким образом, если рассматривать эффективность отсоса водорода, предпочтительно, чтобы всасывающее сопло 23 (то же справедливо и для сопел со ссылочными номерами 23А и 23В) закрывало сварочную проволоку 13 вплоть до положения, в котором температура проволоки повышается далее. То есть, во всасывающем сопле 23 расстояние Ltk вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочим концом всасывающего сопла 23 предпочтительно является большим.

Обеспечение эффективности отсоса водорода

[0053] Если расход Qk отсоса является большим, можно также отсасывать источник 11 водорода, выделяющийся в удаленном от всасывающего сопла 23 положении, потоком на рабочем конце сопла. В этой связи авторы изобретения посредством эксперимента выявили взаимосвязывающую формулу между предпочтительным расходом отсоса и положением всасывающего сопла (см. вышеприведенную формулу (3)).

Предотвращение забивания всасывающего сопла

[0054] Если сварка с использованием всасывающего сопла 23 выполняется в течение длительного времени, дымы легко откладываются, если шероховатость внутренней поверхности всасывающего сопла 23 является чрезмерно большой. Если дымы откладываются, между контактным наконечником 25 и всасывающим соплом происходит забивание, так что отсос газа становится невозможным. Чтобы предотвратить такое оседание дымов, шероховатость внутренней поверхности всасывающего сопла в сварочной горелке 100 (то же справедливо и для горелок со ссылочными номерами 100А и 100В) предпочтительно является небольшой.

Предотвращение возникновения дефектов в виде пор в металле сварного шва

Обеспечение защиты области сварки и предотвращение искрения всасывающего сопла

[0055] В способе сварки с использованием сварочной горелки 100 часть защитного газа засасывается, поэтому защита области сварки ухудшается по сравнению с обычной дуговой сваркой в защитном газе. Если ухудшается защита области сварки, появляются проблемы возникновения дефектов в виде пор в металле сварного шва и т.д. Чтобы предотвратить ухудшение такой защиты, положения рабочего конца подающего защитный газ сопла и заготовки W предпочтительно близки друг к другу. С другой стороны, предпочтительно, чтобы во время осуществления процедуры сварки расстояние между контактным наконечником 25 и заготовкой W регулировалось равным примерно 20-30 мм с точки зрения технологичности сварки. Если относительное взаимное расположение рабочего конца контактного наконечника и рабочего конца подающего защитный газ сопла (расстояние Lts вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом подающего защитный газ сопла) задано в заранее определенном диапазоне с учетом практического использования, можно обеспечить высокую степень защиты в сварочной горелке 100.

[0056] Кроме того, если всасывающее сопло 23 изготовлено из проводящего материала и не изолировано от корпуса 29, рабочий конец этого всасывающего сопла имеет потенциал, равный потенциалу сварочной проволоки 13. А значит, при случайном приведении всасывающего сопла 23 и заготовки в контакт друг с другом, например, во время выполнения полуавтоматической сварки, между всасывающим соплом и заготовкой может возникнуть искрение, приводящее к эрозии всасывающего сопла 23. Но со сварочной горелкой 100, имеющей данную конструкцию, можно предотвратить эрозию из-за случайного искрения, так как подающее защитный газ сопло имеет большую длину, и всасывающее сопло 23 практически закрыто.

Обеспечение защиты области сварки

[0057] Кроме того, если внешний диаметр всасывающего сопла 23 и внутренний диаметр подающего защитный газ сопла 21 являются небольшими, уменьшается толщина слоя газа, обеспечивающего защиту, в результате чего во внутреннюю часть легко проникает наружный воздух. Точнее говоря, скорость потока и расход защитного газа можно соотнести с обеспечением должной защиты, и было подтверждено, что заданием разности между внутренним диаметром Dsi подающего защитный газ сопла 21 и внешним диаметром Dko всасывающего сопла 23 в заранее определенном диапазоне при подаче защитного газа с подходящим расходом защитное свойство улучшается.

Обеспечение защиты области сварки и предотвращение турбулентного течения

[0058] Предпочтительно, чтобы защитный газ подавался в состоянии ламинарного течения с небольшим захватом окружающего газа. Однако, если внешний диаметр всасывающего сопла 23 является большим и/или подающее защитный газ сопло 21 является тонким, скорость потока защитного газа на выпуске из подающего защитный газ сопла 21 увеличивается, в результате чего защитный газ переводится в состояние турбулентного течения, даже если он подается с подходящим расходом. При этом происходит чрезмерный захват воздуха. Чтобы предотвратить такой захват окружающего газа, приблизительное значение скорости потока на выпуске газа из подающего защитный газ сопла 21 в сварочной горелке 100 предпочтительно является низким.

Защита компонентов горелки

Защита всасывающего сопла

[0059] В обеспечение эффективности отсоса водорода, как описано выше, расстояние Ltk предпочтительно является большим, а, с другой стороны, расстояние между заготовкой W и всасывающим соплом 23 предпочтительно является большим для предотвращения повреждения всасывающего сопла 23 брызгами и/или лучистым теплом от дуги 41. Что касается расстояния между контактным наконечником 25 и заготовкой W, то имеется надлежащий диапазон с учетом технологичности сварки. Таким образом, в сварочной горелке 100 необходимо уменьшать расстояние Ltk для защиты всасывающего сопла 23.

Долговечность горелки и защита изолирующего полимера

[0060] В обеспечение защиты области сварки и защиты от искрения всасывающего сопла, как описано выше, расстояние Lts предпочтительно является большим, а, с другой стороны, расстояние между заготовкой W и подающим защитный газ соплом 21 является большим для предотвращения перегрева подающего защитный газ сопла 21 лучистым теплом от дуги 41, из-за чего может загореться изолирующий полимерный компонент 28 на периферии корпуса. Что касается расстояния между контактным наконечником 25 и заготовкой W, то имеется надлежащий диапазон с учетом технологичности сварки. Таким образом, в сварочной горелке 100 необходимо уменьшать расстояние Lts для защиты всасывающего сопла 23.

Долговечность всасывающего сопла 23

[0061] Всасывающее сопло 23 получает интенсивный лучистый нагрев от дуги 41. Обычно всасывающее сопло 23 охлаждается потоком защитного газа и поэтому не повреждается, но если толщина рабочего конца этого сопла мала, всасывающее сопло имеет низкую теплоемкость и плохую теплопроводность. В результате рабочий конец сопла может расплавиться. Чтобы предотвратить эрозию всасывающего сопла 23, необходимо увеличить толщину (Dko-Dki) рабочего конца.

Предотвращение искрения всасывающего сопла 23

[0062] Если всасывающее сопло 23 состоит из проводящего материала, оно имеет потенциал, равный потенциалу корпуса 29 и/или контактного наконечника 25. Поэтому, если заготовка W и всасывающее сопло 23 случайно приводятся в контакт друг с другом, дуга 41 создается от всасывающего сопла 23, в результате чего сразу же происходит эрозия этого всасывающего сопла 23. Чтобы предотвратить такую эрозию, предпочтительно увеличить электрическое сопротивление между корпусом 29 и рабочим концом всасывающего сопла. Кроме того, сварочная проволока 13 имеет некоторую кривизну (изгиб) в зависимости от того, в виде какого продукта она поставляется. Если изгиб вызывает приведение сварочной проволоки 13 и рабочего конца всасывающего сопла 23 в контакт друг с другом, по всасывающему соплу 23 проходит неустойчивый шунтирующий ток. Неустойчивый шунтирующий ток ухудшает технологичность сварки и снижает количество тепла, выделяющегося проволокой на участке, закрытом всасывающим соплом 23. Кроме того, может также ухудшиться эффект уменьшения количества способного к диффузии водорода из-за уменьшения выделяющегося количества источника 11 водорода.

[0063] Электрическое сопротивление сварочной проволоки 13, которая представляет собой хороший проводник, является очень низким. Электрическое сопротивление составляет примерно 20 мОм на интервале примерно 25 мм между контактным наконечником и основным материалом. Таким образом, чтобы предотвратить возникновение дуги от всасывающего сопла 23 и/или прохождение большого шунтирующего тока через всасывающее сопло из-за контакта сварочной проволоки 13 с рабочим концом всасывающего сопла, электрическое сопротивление между корпусом и рабочим концом всасывающего сопла можно задать равным 50 Ом или более. При разработке сварочной горелки 100 с повышенной безопасностью, предпочтительно задавать электрическое сопротивление между корпусом и рабочим концом всасывающего сопла равным 500 Ом или более.

[0064] В сварочной горелке 100 с данной конструкцией расстояние Lts вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочим концом подающего защитный газ сопла 21 и расстояние Ltk вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника 25 и рабочим концом всасывающего сопла 23 удовлетворяют следующим соотношениям:

0≤Lts≤18 и 7≤Ltk≤17,

а поэтому можно обеспечить эффективность отсоса водорода, защитить всасывающее сопло 23, обеспечить защиту области сварки и предотвратить искрение всасывающего сопла, а также обеспечить долговечность горелки и изолирующего полимера.

[0065] Кроме того, в сварочной горелке 100 рабочие концы подающего защитный газ сопла 21 и всасывающего сопла 23 удовлетворяют следующим соотношениям:

Dsi-Dko≥2,

Dko-Dki≥1,2,

8≤Dsi≤40 и

1,5≤Dki≤12,

а поэтому можно обеспечить защиту области сварки и долговечность всасывающего сопла 23.

[0066] Кроме того, в сварочной горелке 100 электрическое сопротивление между корпусом 29 и рабочим концом всасывающего сопла 23 составляет 50 Ом или более, а поэтому можно предотвратить искрение этого всасывающего сопла 23.

[0067] Кроме того, в сварочной горелке 100 шероховатость Ra внутренней периферийной поверхности всасывающего сопла 23 составляет 0,05 мкм или более и 50 мкм или менее, поэтому мала вероятность оседания или отложения дымов на внутренней периферийной поверхности этого сопла, и в результате можно предотвратить забивание всасывающего сопла 23 при длительном использовании.

[0068] Кроме того, сварочная горелка 100 удовлетворяет следующему соотношению:

Ltk≥10-0,6×Qk,

где Qk - расход отсасываемого газа во всасывающем сопле 23, а поэтому можно обеспечить эффективность отсоса водорода.

[0069] Помимо этого, сварочная горелка 100 удовлетворяет следующему соотношению:

Ss=(Dsi2-Dko2)π/4

Vs=1000×Qs/(60×Ss)≤7,

где Ss - площадь поперечного сечения выпуска защитного газа на рабочем конце подающего защитный газ сопла 21, Qs - расход защитного газа, и Vs - скорость потока на выпуске защитного газа, а поэтому можно улучшить защиту области сварки с целью предотвратить возникновение турбулентного потока.

[0070] Далее будут описаны другие примерные конструкции сварочной горелки. На Фиг. 6 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии со вторым примером конструкции, в котором всасывающее сопло 23С имеет термостойкий изолирующий элемент 63 в месте 61 соединения с корпусом 29. В сварочной горелке 200 с данной конструкцией в месте 61 соединения корпуса 29, служащего опорой контактному наконечнику 25, и всасывающего сопла 23С размещен термостойкий изолирующий элемент 63, имеющий температуру плавления 400°С или более. Было подтверждено, что температура опорного участка всасывающего сопла 23С повышается во время сварки до примерно 350°С, измерено с использованием термопары, этим и обоснован выбор температуры плавления термостойкого изолирующего элемента 63 на уровне 400°С или более для обеспечения его термостойкости.

[0071] В сварочной горелке 200 в месте 61 соединения имеется термостойкий изолирующий элемент 63 с температурой плавления 400°С или более, поэтому можно предотвратить искрение между всасывающим соплом 23С и заготовкой. Кроме того, можно предотвратить ухудшение технологичности сварки и эффект снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0072] На Фиг. 7 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с третьим примером конструкции, в котором всасывающее сопло 23 имеет термостойкий изолирующий элемент 63 на рабочем конце всасывающего сопла 23D. В сварочной горелке 300 с данной конструкцией на рабочем конце всасывающего сопла 23 со стороны области сварки имеется термостойкий изолирующий элемент 63 с температурой плавления 1700°С или более.

[0073] В сварочной горелке 300 на рабочем конце всасывающего сопла 23D имеется термостойкий изолирующий элемент 63 с температурой плавления 1700°С или более, а поэтому можно предотвратить искрение между этим всасывающим соплом 23D и заготовкой. Кроме того, можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки. Так как на рабочем конце всасывающего сопла 23D оседают брызги расплава с температурой примерно 1500°С, необходимо использовать материал, имеющий температуру плавления выше температуры этих брызг расплава, чтобы предотвратить повреждение сопла. Таким образом, температура плавления термостойкого изолирующего элемента 63 составляет 1700°С или более.

[0074] На Фиг. 8 приведен вид в увеличенном масштабе основной части сварочной горелки в соответствии с четвертым примером конструкции, в котором все всасывающее сопло 23 целиком выполнено из термостойкого изолирующего материала. В сварочной горелке 400 с данной конструкцией все всасывающее сопло 23Е целиком состоит из термостойкого изолирующего материала с температурой плавления 1700°С или более.

[0075] В сварочной горелке 400 все всасывающее сопло 23Е целиком состоит из термостойкого изолирующего материала с температурой плавления 1700°С или более, а поэтому можно предотвратить искрение между этим всасывающим соплом 23Е и заготовкой без усложнения изготовления всасывающего сопла 23Е. Кроме того, можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0076] Кроме того, сварочная горелка 100 (то же справедливо и для сварочных горелок со ссылочными номерами 100А, 100В, 200, 300 и 400) может иметь конструкцию, при которой всасывающее сопло 23 (то же справедливо и для всасывающих сопел со ссылочными номерами 23А, 23В, 23С, 23D и 23Е) и подающее защитный газ сопло 21, имеющие в поперечном сечении продолговатую или эллиптическую форму, расположены соосно с контактным наконечником 25 в центре. Помимо этого, сварочная горелка 100 может иметь конструкцию, при которой всасывающее сопло 23 и подающее защитный газ сопло 21, имеющие в поперечном сечении четырехугольную или многоугольную форму (например, треугольную, пятиугольную, шестиугольную или восьмиугольную), расположены соосно с контактным наконечником 25 в центре.

[0077] В качестве материала всасывающего сопла 23 можно использовать различные металлы, такие как, например, Cu, сплавы Cu и сталь. Всасывающее сопло 23 может быть покрыто Cr или тому подобным. Однако, так как всасывающее сопло 23 размещено в положении, где на него воздействует лучистое тепло от дуги 41, металлы с низкой температурой плавления, такие как, например, Al и Mg, не являются предпочтительными.

[0078] В качестве материала, имеющего высокое электрическое сопротивление, можно использовать керамику. Примеры керамики включают оксид алюминия, нитрид кремния и оксид циркония.

[0079] Таким образом, при использовании сварочной горелки 100 с данной примерной конструкцией можно повысить качество сварки за счет наличия высокой эффективности отсоса водорода при обеспечении защиты сварочной горелки.

Примеры

Способ испытаний

[0080] В качестве тестовой сварочной проволоки всегда использовали флюсосодержащую проволоку А для стали класса 50 кгс. Диаметр сварочной проволоки составляет ∅1,2 мм.

Количество способного к диффузии водорода

Результаты, полученные в соответствии со стандартом JIS Z 3118 (2007) "Method for Measurement of Amount of Hydrogen in Steel Welded Portion" ("Способ измерения количества водорода в стальной сварной части"), определяли по уравнению, приведенному в этом стандарте JIS Z 3118 (2007), статья 7.2 "Calculation of Amount of Hydrogen per Mass of Weld Metal" ("Вычисление количества водорода на единицу массы металла сварного шва"), и в качестве окончательного значения применялось среднее значение для трех опытов.

Условия сварки приведены ниже. Сварка представляла собой автоматическую сварку с использованием движущейся тележки.

Полярность: DCEP (Положительный электрод на постоянном токе)

Сварочный ток: 270 А

Напряжение дуги: 32 В

Скорость сварки: 350 мм/мин

Расстояние контактный наконечник-основной материал: 25 мм

Положение сварки: нижнее

[0081] Если в результатах испытания имелась достаточно существенная разница (разница 3 мл/100 мл или более) (экспериментальный пример 20 в Таблице 4) между предложенной сварочной горелкой и сварочной горелкой без сопла для отсоса водорода, считалось, что предложенная горелка была эффективной (приемлемым было количество 5,1 мл/100 мл или менее).

[0082] Дефекты в виде пор в металле сварного шва

В случае тестовой пластины, полученной путем подвергания однопроходной сварке основного материала с размерами канавки, показанными на Фиг. 9 и 10, был получен рентгенографический снимок в соответствии со стандартом JIS Z 3104 (1995) "Method for Radiation Transmission Test of Steel Welded Joint" ("Способ испытания сварного соединения в стали на основе пропускания излучения"). В Таблице 1 приведены результаты классификации полученных рентгенографических снимков в соответствии со стандартом JIS Z 3104 (1995), Приложение 4 "Method for Classification of Flaw Images in Radiography, and unique criteria" ("Способ классификации изображений дефектов при рентгеновской дефектоскопии и специальные критерии"). В этом испытании не были обнаружены дефекты типа 2, типа 3 и типа 4, а были обнаружены только дефекты типа 1.

[0083] Условия сварки приведены ниже. Сварка представляла собой полуавтоматическую сварку.

Полярность: DCEP

Сварочный ток: 270 А

Напряжение дуги: 32 В

Скорость сварки: 270-300 мм/мин

Расстояние контактный наконечник-основной материал: 25 мм

Положение сварки: нижнее

Основной материал: SM 490А (прокатанный стальной материал для сварных конструкций по JIS G 3106). Размеры основного материала: длина L1=200 мм, ширина L2=150 мм, толщина ta=6 мм.

Угол α канавки = 45°

Расстояние между частями основного материала d=4 мм

Металлическая подкладка: толщина tb=6 мм

[0084] Таблица 1

|

[0085] В этой таблице категории A-D являются приемлемыми категориями, а категория Е является неприемлемой категорией.

[0086] Испытание на непрерывную сварку

Непрерывную сварку выполняли в течение 10 минут, чтобы изучить долговечность горелки и сопла. После завершения сварки каждый компонент был визуально обследован, и оценивали на предмет наличия повреждений. При оценке всасывающего сопла и подающего защитный газ сопла были удалены осевшие брызги, и эти сопла были оценены по толщине осадка и состоянию поверхности после удаления. Критерии оценки приведены в Таблице 2.

Всасывающее сопло оценивали по пяти категориям: от А до Е, а подающее защитный газ сопло и изолирующий полимерный компонент оценивали по трем категориям: А, С и Е. Из их категорий ближайшая к Е была задана как общая категория в этом испытании.

[0087] Таблица 2

|

[0088] В этой таблице категории A-D являются приемлемыми категориями, а категория Е является неприемлемой категорией.

[0089] Влияние газа

Плотность газа [кг/м3] (0°С, 1 атм [101 кПа])

[0090] Таблица 3

|

[0091] Примеры изготовления конструкции горелки

[0092] Таблица 4

|

[0093] Экспериментальные примеры 1-26

Экспериментальный пример 6, в котором расстояние Ltk между рабочим концом контактного наконечника и рабочим концом всасывающего сопла составляло 17 мм, имел низкие характеристики при непрерывной сварке. Однако это было связано с оседанием большого количества брызг на рабочем конце всасывающего сопла после выполнения непрерывной сварки в течение 10 минут, и было определено, что дальнейшее продолжение сварки приведет к забиванию сопла. Экспериментальный пример 19, в котором расстояние Ltk было больше, отнесен к неприемлемой категории по непрерывной сварке. Экспериментальный пример 1, в котором расстояние Ltk составляло 7 мм, дал хорошие результаты по дефектам в виде пор и испытанию на непрерывную сварку, а Экспериментальный пример 18, в котором расстояние Ltk было меньше, имел относительно высокое значение по результату испытания на способный к диффузии водород.

[0094] Экспериментальный пример 7, в котором расстояние Lts между рабочим концом контактного наконечника и рабочим концом подающего защитный газ сопла составляло 0 мм, отнесен к неудовлетворительной категории по дефектам в виде пор. Этот результат, если его объединить с результатом Экспериментального примера 16, в котором расстояние Lts составляет -3 мм, показывает, что при сварке с предложенной горелкой, в которой часть защитного газа всасывается из всасывающего сопла, поток защитного газа легко становится неупорядоченным, и пределом расстояния Lts является Lts=0, при котором в результате испытания на дефекты в виде пор присвоена категория D.

[0095] Экспериментальный пример 11, в котором расстояние Lts составляло 18 мм, имел низкие характеристики при непрерывной сварке. В Экспериментальном примере 11 на рабочем конце подающего защитный газ сопла оседало большое количество брызг после выполнения непрерывной сварки, и осевшие брызги искрились. После удаления брызг заметного повреждения не было, но было определено, что дальнейшее продолжение сварки приведет к повреждению изолирующего элемента, соединяющего сопло. Экспериментальный пример 17, в котором расстояние Lts было больше, отнесен к неприемлемой категории в испытании на непрерывную сварку.

[0096] Экспериментальный пример 12, в котором зазор между внутренним диаметром Dsi подающего защитный газ сопла и внешним диаметром Dko всасывающего сопла была небольшим, отнесен к неудовлетворительной категории по дефектам в виде пор. Было определено, что, так как поток защитного газа имел небольшую толщину слоя в 2 мм, в атмосферу дуги подмешивалось небольшое количество компонента азота вследствие диффузии из воздуха. Помимо этого, Экспериментальный пример 25, в котором зазор между Dsi и Dko был всего лишь 1,5 мм, отнесен к неудовлетворительной категории по дефектам в виде пор.

[0097] Экспериментальные примеры с измененным расходом

[0098] Таблица 5

|

[0099] Экспериментальные примеры 27-35

Из числа Экспериментальных примеров, в которых был изменен расход, Экспериментальные примеры 34 и 35, в которых скорость Vs потока на выпуске защитного газа была высокой, отнесены к неудовлетворительной категории по дефектам в виде пор. Величины этого расхода были определены расходомером поплавкового типа, установленным в середине канала 17 отсоса защитного газа.

[0100] Примеры изучения способа изолирования и шероховатости внутренней поверхности сопла

[0101] Таблица 6

|

[0102] Экспериментальные примеры 36-40

В примерах изучения способа изолирования и шероховатости внутренней поверхности сопла всасывающее сопло снимали для изучения внутренней периферийной поверхности после испытания на непрерывную сварку, и результаты показали, что неприемлемого отложения дымов не происходило при условии, что шероховатость Ra внутренней периферийной поверхности всасывающего сопла составляла от 0,13 мкм до 70 мкм. Из числа этих примеров, Экспериментальный пример 40 имел несколько большое количество отложившихся дымов. В Экспериментальном примере 40 было выдвинуто предположение, что дальнейшее продолжение сварки вызовет забивание между всасывающим соплом и контактным наконечником из-за отложения дымов, что сделает невозможным выполнение отсоса. Нет существенной разницы в количестве отложившихся дымов между Экспериментальным примером 36, в котором выполнялась окончательная обработка лаппингованием, и Экспериментальным примером 37, в котором была выполнена только токарная обработка, и в плане стоимости обработки предпочтительно выполнять только токарную обработку.

[0103] Прочее (влияние защитного газа)

[0104] Таблица 7

|

[0105] Экспериментальные примеры 41-44

Что касается влияния защитного газа, то водород имеет низкую плотность (легкие частицы) и поэтому эффективно отводиться, когда защитный газ представляет собой газ с высокой плотностью. Если защитный газ - это газ с низкой плотностью, такой как, например, He, происходит относительное снижение отводимого количества водорода.

[0106] Таким образом, настоящее раскрытие не ограничено вышеописанными вариантами реализации и сочетаниями конструкций по этим вариантам реализации, и специалисты в данной области техники на основе приведенного здесь описания и хорошо известных методов могут внести изменения и модификации, которые не выходят за пределы объема охраны.

[0107] Итак, здесь раскрыты следующие объекты.

(1) Раскрыта сварочная горелка, выполняющая дуговую сварку в атмосфере защитного газа, содержащая: контактный наконечник, служащий опорой сварочной проволоке, на которую подают сварочный ток с возможностью подачи сварочной проволоки к рабочему концу наконечника; всасывающее сопло, окружающее периферию сварочной проволоки, выступающей из рабочего конца контактного наконечника, и отсасывающее газ из пространства, образовавшегося между всасывающим соплом и сварочной проволокой; и подающее защитный газ сопло, предусмотренное на внешней периферии всасывающего сопла и подающее защитный газ к области сварки у рабочего конца сварочной проволоки из пространства, образовавшегося между подающим защитный газ соплом и всасывающим соплом, причем сварочная горелка удовлетворяет соотношениям 7≤Ltk≤17 и 0≤Lts≤18, где Lts [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом подающего защитный газ сопла, и Ltk [мм] - расстояние вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом всасывающего сопла. При использовании этой сварочной горелки можно защитить всасывающее сопло при обеспечении эффективности отсоса водорода. Кроме того, обеспечивается защита области сварки для предотвращения искрения между всасывающим соплом и заготовкой, в результате чего можно предотвратить повреждение горелки из-за воздействия тепла.

[0108] (2) Раскрыта сварочная горелка по пункту (1), в которой рабочие концы подающего защитный газ сопла и всасывающего сопла удовлетворяют соотношениям Dsi-Dko ≥ 2; Dko-Dki ≥ 1,2; 8 ≤ Dsi ≤ 40 и 1,5≤Dki≤12, где Dsi [мм] - внутренний диаметр подающего защитный газ сопла, Dki [мм] - внутренний диаметр всасывающего сопла, и Dko [мм] - внешний диаметр всасывающего сопла. При этом в случае, когда установлено множество всасывающих сопел, в качестве расстояния Ltk задается наибольшее из расстояний вдоль продольного направления сварочной проволоки между рабочим концом контактного наконечника и рабочим концом всасывающего сопла.

При использовании этой сварочной горелки улучшается защита области сварки, в результате чего можно повысить долговечность всасывающего сопла.

[0109] (3) Раскрыта сварочная горелка по пункту (1) или (2), в которой электрическое сопротивление между корпусом и рабочим концом всасывающего сопла составляет 50 Ом или более. При использовании этой сварочной горелки можно более надежно препятствовать искрению между всасывающим соплом и заготовкой и можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0110] (4) Раскрыта сварочная горелка по пункту (3), в которой всасывающее сопло имеет термостойкий изолирующий элемент с температурой плавления 1700°С или более на рабочем конце всасывающего сопла со стороны области сварки. При использовании этой сварочной горелки можно более надежно препятствовать искрению между всасывающим соплом и заготовкой, и можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0111] (5) Раскрыта сварочная горелка по пункту (3) или (4), в которой всасывающее сопло имеет термостойкий изолирующий элемент с температурой плавления 400°С или более в месте соединения с корпусом, служащим опорой контактному наконечнику. При использовании этой сварочной горелки можно более надежно препятствовать искрению между всасывающим соплом и заготовкой, и можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0112] (6) Раскрыта сварочная горелка по пункту (3), в которой все всасывающее сопло целиком выполнено из термостойкого изолирующего материала с температурой плавления 1700°С или более. При использовании этой сварочной горелки можно более надежно препятствовать искрению между всасывающим соплом и заготовкой, и можно предотвратить ухудшение технологичности сварки и эффекта снижения количества способного к диффузии водорода из-за контакта между сварочной проволокой и всасывающим соплом во время сварки.

[0113] (7) Раскрыта сварочная горелка по любому из пунктов с (1) по (6), в которой внутренняя периферийная поверхность всасывающего сопла имеет шероховатость Ra, составляющую 0,05 мкм или более и 50 мкм или менее. При использовании этой сварочной горелки можно предотвратить забивание всасывающего сопла из-за отложения дымов на его внутренней периферийной поверхности.

[0114] (8) Раскрыта сварочная горелка по пункту (1) или (2), причем эта сварочная горелка удовлетворяет соотношению Ltk≥10-0,6×Qk, где Qk [л/мин] - расход отсасываемого газа на всасывающем сопле. При использовании этой сварочной горелки можно повысить эффективность отсоса водорода.

[0115] (9) Раскрыта сварочная горелка по пункту (1), причем эта сварочная горелка удовлетворяет соотношению Ss=(Dsi2-Dko2)π/4 и Vs=1000×Qs/(60×Ss)≤7, где Ss [мм2] - площадь поперечного сечения выпуска защитного газа на рабочем конце подающего защитный газ сопла, Qs [л/мин] - расход защитного газа, и Vs [м/с] - скорость потока на выпуске защитного газа. При использовании этой сварочной горелки можно предотвратить турбулентное течение, чтобы улучшить защиту области сварки.

[0116] Список ссылочных обозначений

13 - Сварочная проволока

21 - Подающее защитный газ сопло

23, 23А, 23В, 23С, 23D, 23Е - Всасывающее сопло

25 - Контактный наконечник

29 - Корпус

61 - Место соединения

63 - Термостойкий изолирующий элемент

100 - Сварочная горелка.