ПОЛЫЙ МЕТАЛЛИЧЕСКИЙ ВИНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Уровень техники

[1] Данное изобретение относится в целом к легкому полому металлическому, из нержавеющей стали винту, в частности, для применения в аэрокосмической технике, и к соответствующему способу изготовления полого металлического винта. Полый металлический винт изготавливается с помощью штамповки из в основном круглого диска из металлического листа в одной или несколько стадий для формирования полой трубчатой головки и резьбового стержня, имеющего толщину стенки от 0,2 до 0,7 мм. После этого резьбовой стержень подвергается отжигу для смягчения резьбового стержня для накатки резьбы, после чего полый металлический винт подвергается закалке, достаточной для удовлетворения аэрокосмическим требованиям относительно прочности резьбы в винте, который является более легким, чем сплошной винт аналогичного размера, и поэтому способствует экономии самолетного топлива.

[2] Винты широко известны из уровня техники и обычно содержат сплошной средняя часть стержня, на которой накатывается комплект ниток резьбы винта с заданным шагом и длиной. Обычно предпочтительным является материал из высокопрочной, стойкой к коррозии стали (CRES) в качестве материала винта, поскольку резьбу из закаленной CRES можно повторно устанавливать в приемное резьбовое отверстие без повреждения резьбы. Хотя CRES является относительно тяжелым металлическим материалом и тем самым не способствует экономии самолетного топлива, в частности, когда обычный самолет включает несколько тысяч таких винтов. Попытки использования более легких металлов для средней части винта, таких как алюминий или титан, наталкиваются на механические ограничения относительно повторной установки и удаления винта без повреждения резьбы за счет коррозионного истирания резьбы.

[3] В прошлом резьбовые винты содержали сплошную среднюю часть, или полый винт имел ограничитель обратного хода с помощью вставной средней части из пластмассы или т.п. К сожалению, вставка в виде пластмассовой средней части имеет по меньшей мере некоторый дополнительный вес, за счет чего винт все еще ограничен в своем вкладе в экономию самолетного топлива.

[4] Данное изобретение предлагает улучшенный полый стойкий к коррозии металлический винт, при этом винт штампуется из в основном круглого диска из выбранного стойкого к коррозии металлического материала для обеспечения толщины стенки стержня от 0,2 до 0,7 мм, с последующим отжигом для размягчения металлического материала, с последующей накаткой резьбы, а затем со стадией закалки для снабжения полого металлического винта резьбой достаточной прочности для выдерживания большинства аэрокосмических применений и способствования экономии самолетного топлива за счет создания полого винта с резьбой из стойкого к коррозии металла, при этом полый винт примерно на 50% легче винта со сплошной средней частью, выполненной из того же материала. Данное изобретение выполняет эти требования и обеспечивает другие преимущества.

Сущность изобретения

[5] Согласно одному раскрытому здесь варианту выполнения, полый винт включает головку и удлиненный полый стержень, выступающий в виде единого целого из нее, и сформирован из исходного плоского металлического материала. Удлиненный и полый стержень включает шейную часть и резьбовую часть, имеющую на ней несколько ниток резьбы. Ротационный приводной механизм может быть сформирован в виде единого целого из исходного плоского металлического материала и соединен с головкой или с удлиненным и полым стержнем, и предназначен для облегчения затягивания полого винта с помощью резьбы. В одном варианте выполнения ротационный приводной механизм имеет многоугольную форму, выполненную из плоского металлического материала, при этом многоугольная форма включает наружную многоугольную форму (например, шестигранник). В качестве альтернативного решения, ротационный приводной механизм может содержать внутреннюю выемку (например, шлицевую или крестообразную выемку), сформированную из головки. Такая выемка может быть сформирована в плоской головке или в закругленной головке.

[6] Согласно другому аспекту изобретения, может быть сформирована из исходного плоского металлического материала выполненная за одно целое шайба, проходящая снаружи головки. Невыпадающая шайба может быть сформирована по меньшей мере частично вокруг выполненной за одно целое шайбы с возможностью свободного вращения невыпадающей шайбы относительно выполненной за одно целое шайбы, головки и удлиненного и полого стержня. В частности, наружный обод невыпадающей шайбы может быть обращен вверх и вокруг наружной периферии выполненной за одно целое шайбы для крепления невыпадающей шайбы вокруг выполненной за одно целое шайбы, с целью заключения внутри выполненной за одно целое шайбы. В одном варианте выполнения невыпадающая шайба может включать проводящий материал и иметь толщину примерно 0,15-0,30 мм.

[7] Согласно другому аспекту изобретения, полый винт может включать удлиненное и полое тело, имеющее постоянный диаметр. В этом варианте выполнения, резьба включает наружный диаметр, несколько больший, чем диаметр относительно гладкой шейной части. В этом случае свободно плавающая шайба может быть расположена с возможностью скольжения вдоль шейной части с удерживанием между выполненной за одно целое шайбой и резьбовой частью, когда она добавляется перед накаткой резьбы. В качестве альтернативного решения, удлиненное и полое тело может быть сформировано из шейной части, имеющей первый диаметр, несколько больший, чем повторно вытянутая часть, имеющая второй относительно меньший диаметр, при этом резьба выполняется на повторно вытянутой части во время стадии накатки резьбы.

[8] В одном варианте выполнения, конечный полый винт может быть выполнен из исходного плоского металлического материала, который включает стойкий к коррозии металлический материал, такой как сталь А286, при этом удлиненный и полый стержень имеет толщину стенки между примерно 0,2 и примерно 0,7 мм, однако резьба имеет прочность примерно 1200-1400 МПа, и вес полого винта составляет приблизительно ½ веса сплошного винта аналогичного размера и формы. Кроме того, на одном конце удлиненного и полого стержня может быть сформирован выступ противоположно головке. Согласно другому аспекту изобретения, удлиненный и полый стержень может также включать колпачок на одном конце противоположно головке, при этом колпачок предназначен для предотвращения потока текучей среды через тело полого винта.

[9] В другом варианте выполнения полый винт может включать головку, сформированную из исходного плоского металлического материала, и удлиненный и полый стержень, сформированный из исходного плоского металлического материала и выступающего в виде единого целого из головки. В одном варианте выполнения удлиненный и полый стержень может включать шейную часть и резьбовую часть, имеющую на ней несколько ниток резьбы. Предпочтительно, резьба имеет прочность примерно 1200-1400 МПа. Резьбовая часть может быть относительно длиннее, чем шейная часть, и резьба может иметь наружный диаметр относительно больший, чем диаметр шейной части. Дополнительно к этому, может быть также сформирована выполненная за одно целое шайба из исходного плоского металлического материала и иметь увеличенную зону горизонтальной поверхности, радиально выступающую наружу из головки. Невыпадающая шайба может быть расположена под увеличенной зоной горизонтальной поверхности и (не обязательно) иметь наружный обод, изогнутый в основном вокруг наружной периферии выполненной за одно целое шайбы по меньшей мере с частичным размещением в ней выполненной за одно целое шайбы. Согласно другому аспекту, волнистая шайба может быть расположена между невыпадающей шайбой и увеличенной зоной горизонтальной поверхности выполненной за одно целое шайбы. В другом варианте выполнения невыпадающая шайба может свободно вращаться относительно выполненной за одно целое шайбы. Для этого ротационный приводной механизм, сформированный в виде единого целого из исходного плоского металлического материала и соединенный с головкой или с удлиненным и полым стержнем, может быть предназначен для облегчения затягивания полого винта с помощью резьбы и вокруг невыпадающей шайбы.

[10] В одном варианте выполнения шейная часть и резьбовая часть удлиненного и полого стержня имеет толщину стенки между примерно 0,2 и примерно 0,7 мм, и невыпадающая шайба выполнена из проводящего материала, имеющего толщину примерно 0,15-0,30 мм. В другом варианте выполнения ротационный приводной механизм может включать наружную многоугольную форму или внутреннюю выемку, сформированную в головке из исходного плоского металлического материала, при этом наружная многоугольная форма является шестигранной, а внутренняя выемка является шлицевой выемкой. В качестве альтернативного решения, ротационный приводной механизм может включать внутреннюю выемку, штампованную в дне удлиненного и полого стержня из исходного плоского металлического материала. В этом варианте выполнения на этом конце может быть сформирован выступ, в частности, когда головка является полукруглой головкой или плоской головкой. В этом случае удлиненный и полый стержень снабжен колпачком для предотвращения потока через тело полого винта. Предпочтительно, исходный плоский металлический материал является стойким к коррозии металлическим материалом, таким как сталь А286.

[11] В другом варианте выполнения полый винт, согласно изобретению, может включать головку, сформированную из стойкого к коррозии исходного плоского металлического материала, такого как сталь А286. Удлиненный и полый стержень, имеющий толщину стенки между примерно 0,2 и примерно 0,7 мм, может быть также сформирован из стойкого к коррозии исходного плоского металлического материала с выступанием из головки. Удлиненный и полый стержень предпочтительно включает шейную часть и резьбовую часть, имеющую на ней несколько ниток резьбы, при этом резьба имеет прочность между примерно 1200 МПа и 1400 МПа. Полый винт может дополнительно включать ротационный приводной механизм, такой как многоугольная форма или выемка, сформированный из головки или удлиненного и полого стержня, и предназначенный для обеспечения затягивания полого винта с помощью резьбы. Предпочтительно, ротационный приводной механизм также сформирован из стойкого к коррозии исходного плоского металлического материала и может включать шестигранную головку или шлицевую выемку.

[12] Согласно другому аспекту этого варианта выполнения, полый винт может дополнительно включать выполненную за одно целое шайбу, сформированную из головки и имеющую увеличенную зону горизонтальной и в основном круговой поверхности, радиально выступающую из головки. Затем вблизи зоны увеличенной горизонтальной поверхности расположена невыпадающая шайба с наружным ободом, изогнутым в основном вокруг наружной периферии выполненной за одно целое шайбы по меньшей мере с частичным размещением в ней выполненной за одно целое шайбы. Невыпадающая шайба способна свободно вращаться относительно выполненной за одно целое шайбы и тела винта. В одном варианте выполнения невыпадающая шайба может иметь толщину 0,15-0,30 мм и выполнена из проводящего материала. Кроме того, удлиненный и полый стержень может включать закрытый колпачком и конический выступ, имеющий щелевую выемку и расположенный на конце противоположно головке. В этом случае головка предпочтительно включает полукруглую головку, плоскую головку или коническую головку, в противоположность многоугольной головке, такой как указанная выше шестигранная головка.

[13] Способ изготовления полого винта, согласно изобретению, включает стадию формировании колпачка небольшой глубины, имеющего выступающий радиально наружу грубо вырезанный фланец на одном конце, из в основном плоского металлического материала, такого как относительно круглая заготовка, штампованная из рулона плоского стойкого к коррозии материала, такого как сталь А286. Из имеющего небольшую глубину колпачка, имеющего толщину стенки от примерно 0,2 мм до примерно 0,7 мм можно выдавливать удлиненное и полое тело. Затем, в качестве стадии обрезания и выравнивания, в основном выступающий радиально наружу грубо вырезанный фланец можно обрезать и выравнивать до желаемого размера и формы головки винта (например, плоской головки или полукруглой головки). Затем полый винт подвергается отжигу посредством нагревания полого винта в течение примерно 1 часа при повышенной температуре около 950-980°С для размягчения по меньшей мере удлиненного и полого тела до твердости около 79 по шкале В Роквелла. После этого по меньшей мере на часть наружной поверхности удлиненного и полого тела накатывается нескольких ниток резьбы, с образованием за счет этого из удлиненного и полого тела по существу гладкой шейной части и резьбовой части, перед окончательной закалкой полого винта посредством дисперсионного твердения в течение примерно 16 часов при температуре около 690-720°С на стадии окончательной обработки. В одном варианте выполнения полый винт может иметь конечную твердость около 42 по шкале С Роквелла, и резьба может иметь прочность примерно 1200-1400 МПа и вес примерно ½ веса винта со сплошной средней частью с достаточной прочностью резьбы.

[14] Дополнительно к этому, способ может включать повторное вытягивание удлиненного и полого тела в шейную часть, и при этом повторно вытянутая часть имеет относительно меньший наружный диаметр, чем наружный диаметр шейной части. Кроме того, головка винта может быть преобразована в основном центрально изогнутый купол с выступающей наружу юбкой с приданием затем наружной многоугольной формы, и штамповки юбки с образованием выполненной за одно целое шайбы. Дополнительно к этому, свободно сформированная шайба может быть сформирована в невыпадающую шайбу на выполненной за одно целое шайбе. Шлицевая или крестообразная выемка может быть дополнительно образована с помощью штамповки в головке винта в качестве ротационного приводного механизма. Во время стадии накатки, в удлиненное и полое тело может быть введен стабилизирующий штифт. Стабилизирующий штифт имеет наружный диаметр, приблизительно равный внутреннему диаметру резьбовой части удлиненного и полого тела. В соответствии с этим, стабилизирующий штифт обеспечивает опору для внутренней периферийной стенки для предотвращения сплющивания внутрь во время стадии накатки. Согласно другому аспекту этого способа, из одного конца удлиненного и полого тела может быть сформирован закругленный выступ, и в закрытом конце удлиненного и полого тела может быть выполнена посредством штамповки сформированная в дне выемка.

[15] В другом варианте выполнения способа изготовления полого винта, согласно изобретению, стадии способа могут включать формирование удлиненного и полого тела, имеющего толщину стенки от примерно 0,2 мм до примерно 0,7 мм, из в основном плоского металлического материала. Затем один конец удлиненного и полого тела обрезается и выпрямляется с придание желаемого размера и формы головки винта. Затем полый винт подвергается отжигу в течение примерно 1 часа при повышенной температуре около 950-980°С для размягчения удлиненного и полого тела и головки винта. Затем по меньшей мере на части наружной поверхности смягченного удлиненного и полого тела накатывается несколько ниток резьбы, а затем полый винт подвергается окончательной закалке до твердости около 42 по шкале С Роквелла, при этом резьба имеет прочность около 1200-1400 МПа.

[16] Этот способ может дополнительно включать стадии штамповки относительно круглой заготовки из рулона стойкого к коррозии материала, такого как сталь А286, повторного вытягивания удлиненного и полого тела с образованием шейной части и повторно вытянутой части, имеющей относительно более меньший наружный диаметр, чем наружный диаметр шейной части, введения стабилизирующего штифта в удлиненное и полое тело, и затем накатки резьбы на наружной поверхности удлиненного и полого тела. Как указывалось выше, стабилизирующий штифт может иметь наружный диаметр, приблизительно равный внутреннему диаметру резьбовой части удлиненного и полого тела, так что стабилизирующий штифт может поддерживать его периферийную стенку для предотвращения сплющивания при накатке резьбы.

[17] Согласно другому аспекту способа, головка винта может быть преобразована в по существу центрально изогнутый купол с выступающей наружу юбкой. Затем в основном центрально изогнутый купол может быть преобразован в наружную многоугольную форму (например, шестигранник). После этого юбку можно штамповать в выполненную за одно целое шайбу, при этом свободно сформированная шайба, введенная над удлиненным и полым телом, может иметь наружный обод, изогнутый над наружной периферией выполненной за одно целое шайбы, с по меньшей мере частичным размещением выполненной за одно целое шайбы внутри него. Кроме того, полый винт может быть снабжен ротационным приводным механизмом, например, посредством штамповки шлицевой выемки или крестообразной выемки в головке винта или выполнения в дне выступа выемки. Согласно другому аспекту способа, закругленный выступ может быть сформирован из одного конца удлиненного и полого тела.

[18] Другой способ изготовления полого винта может включать формирование колпачка небольшой глубины из в основном круглого плоского металлического материала и имеющего выступающий радиально наружу грубо вырезанный фланец на одном своем конце, выдавливание удлиненного и полого тела из колпачка небольшой глубины, обрезания и выпрямления выступающего радиально наружу грубо вырезанного фланца с приданием желаемого размера и формы головке винта, преобразования головки винта в центрально изогнутый купол с выступающей наружу юбкой, придания центрально изогнутому куполу многоугольной формы, штамповки юбки в выполненную за одно целое шайбу, отжига для размягчения по меньшей мере удлиненного и полого тела, введения стабилизирующего штифта в удлиненное и полое тело, при этом стабилизирующий штифт имеет наружный диаметр, приблизительно равный внутреннему диаметру удлиненного и полого тела, для опоры периферийной стенки, накатку нескольких ниток резьбы по меньшей мере на части наружной поверхности размягченного удлиненного и полого тела после стадии введения, штамповку шлицевой выемки в головке винта и закалку полого винта.

[19] Дополнительно к этому, способ может включать повторную вытяжку удлиненного и полого тела с образованием шейной части и повторно вытянутой части, имеющей наружный диаметр, относительно меньший наружного диаметра шейной части, штамповку относительно круглой заготовки из рулона плоского стойкого к коррозии материала, содержащего сталь А286, при этом удлиненное и полое тело имеет толщину стенки от примерно 0,2 до примерно 0,7 мм. Кроме того, полый винт можно нагревать в течение 1 часа при повышенной температуре около 950-980°С и подвергать дисперсионному твердению в течение около 16 часов при температуре около 690-720°С, при этом полый винт имеет твердость около 42 по шкале С Роквелла, и резьба имеет прочность примерно 1200-1400 МПа после стадии дисперсионного твердения. Кроме того, может быть введена шайба над удлиненным и полым телом перед стадией накатки, что обеспечивает возможность свободного перемещения между выполненной за одно целое шайбой и резьбой. Кроме того, может быть сформирован закругленный выступ из одного конца удлиненного и полого тела и снабжен выполненной в дне выемкой в качестве ротационного приводного механизма.

[20] Согласно другому аспекту этого варианта выполнения, полая гайка может включать тело, имеющее среднюю часть с внутренний резьбой и первый конец, имеющий выступающий радиально наружу фланец. Невыпадающая шайба имеет внутреннее отверстие с диаметром больше средней части с внутренней резьбой для обеспечения возможности введения снабженного резьбой крепежного средства, сформированного по меньшей мере частично вокруг выступающего радиально наружу фланца в основном вблизи первого конца, и обеспечивает возможность свободного вращения относительно гайки при соединении с ней. В этом варианте выполнения волнистая шайба может быть расположена между невыпадающей шайбой и первым концом, имеющим выступающий радиально наружу фланец. Предпочтительно, тело выполнено из исходного плоского металлического материала.

[21] В другом варианте выполнения полая гайка включает тело, имеющее среднюю часть с внутренней резьбой по меньшей мере с одним концом, имеющим радиально выступающий фланец, волнистую шайбу, расположенную по существу вблизи по меньшей мере одного конца, и невыпадающую шайбу, сформированную по меньшей мере частично вокруг выступающего радиально наружу фланца с расположенной в основном между ними волнистой шайбой, при этом невыпадающая шайба может свободно вращаться относительно волнистой шайбы и радиально выступающего фланца.

[22] Другие признаки и преимущества данного изобретения следуют из приведенного ниже более подробного описания со ссылками на прилагаемые чертежи, иллюстрирующие принципы действия изобретения.

Краткое описание чертежей

[23] Изобретение иллюстрировано на прилагаемых чертежах, на

которых изображено:

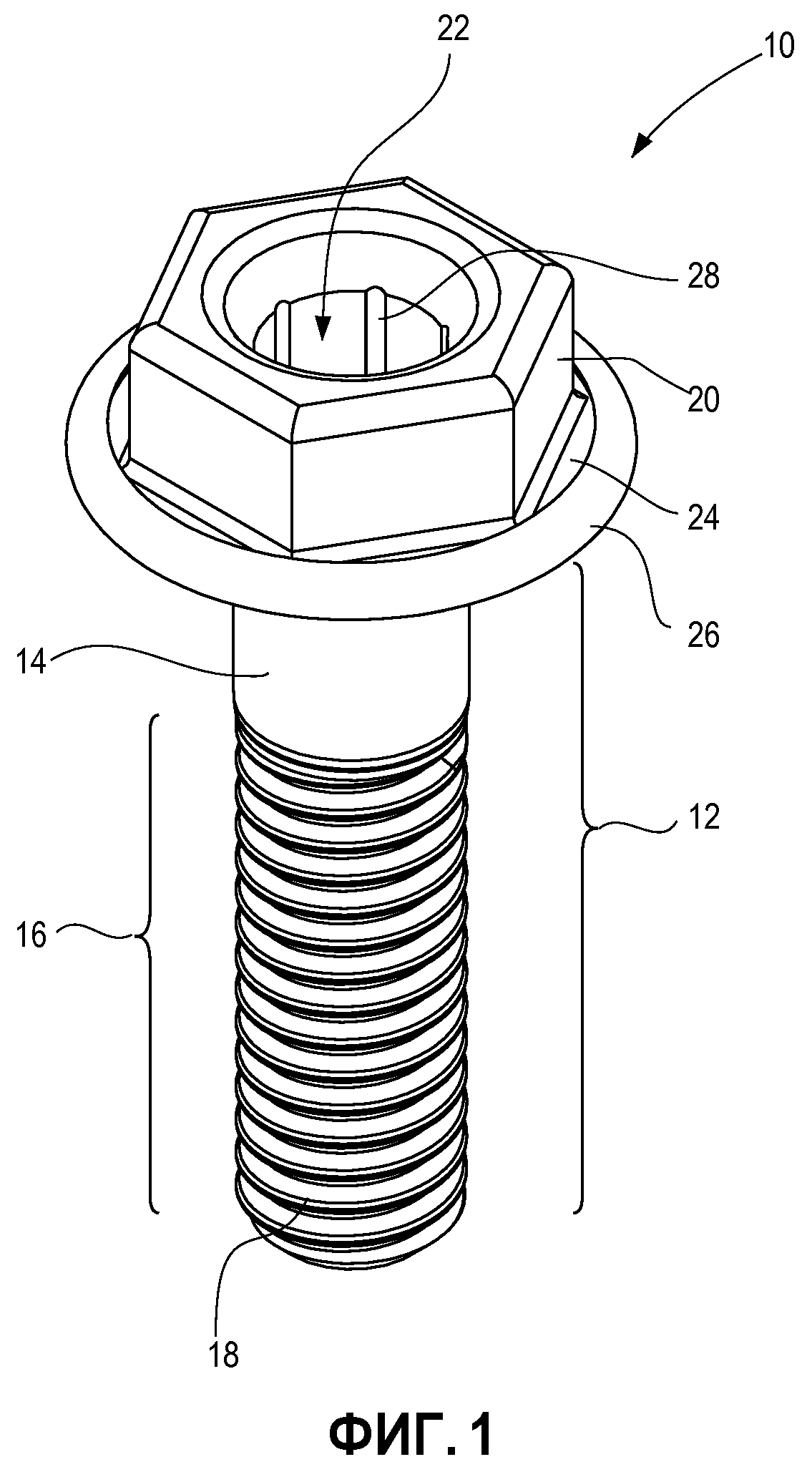

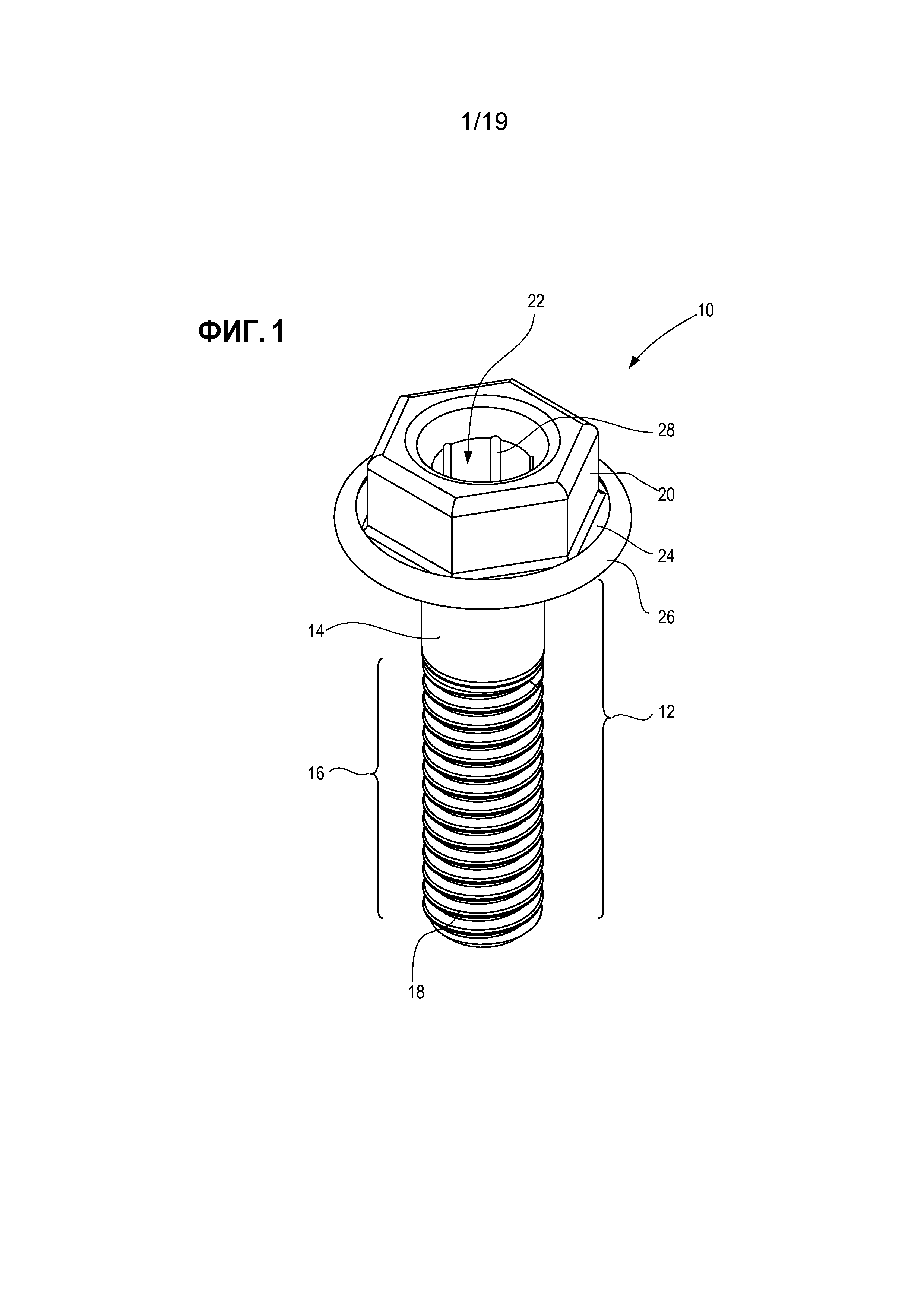

[24] фиг. 1 - вариант выполнения полого винта, согласно изобретению, в изометрической проекции;

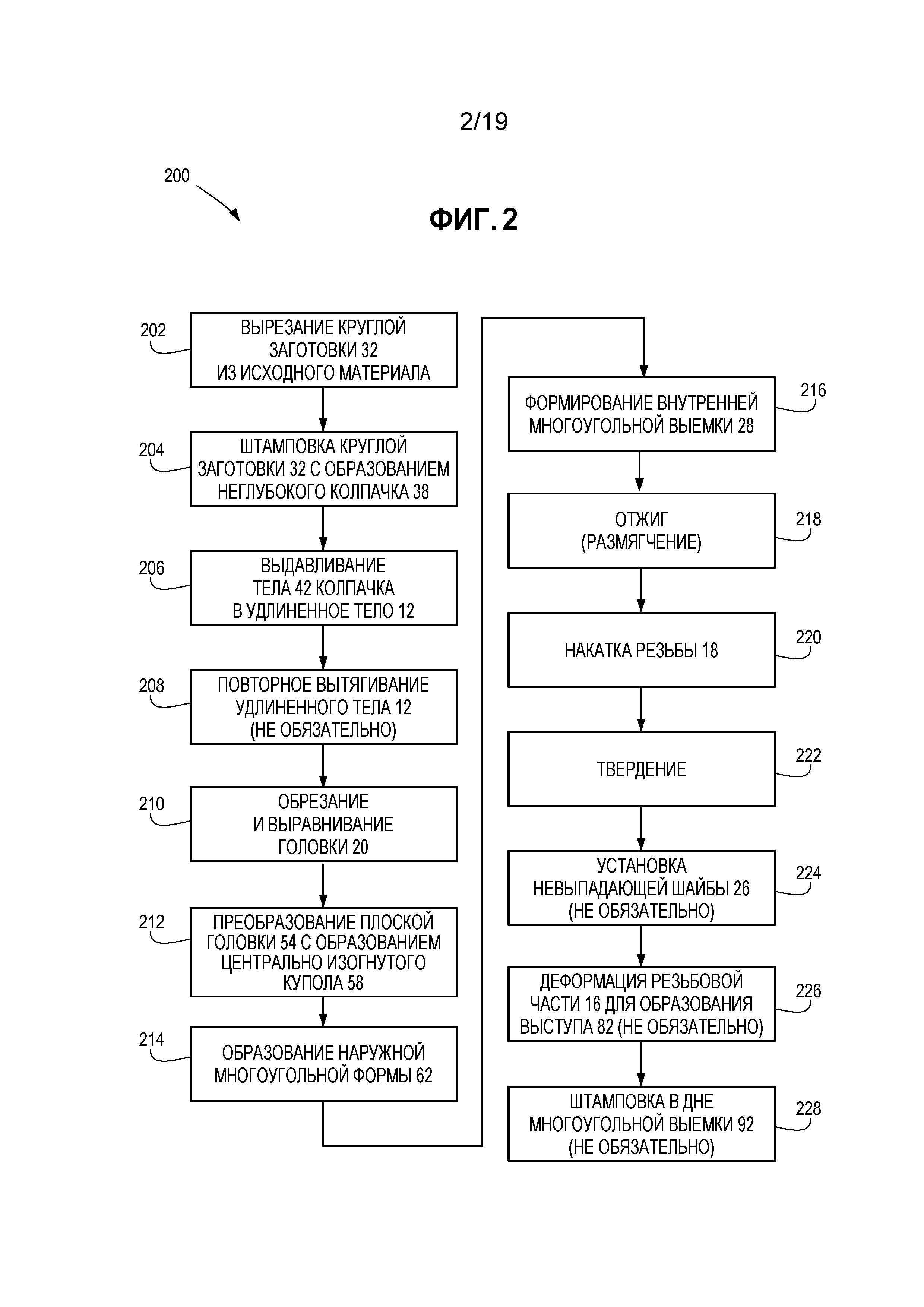

[25] фиг. 2 - блок-схема последовательности стадий способа изготовления полого винта, показанного на фиг. 1, 16-21 и 25;

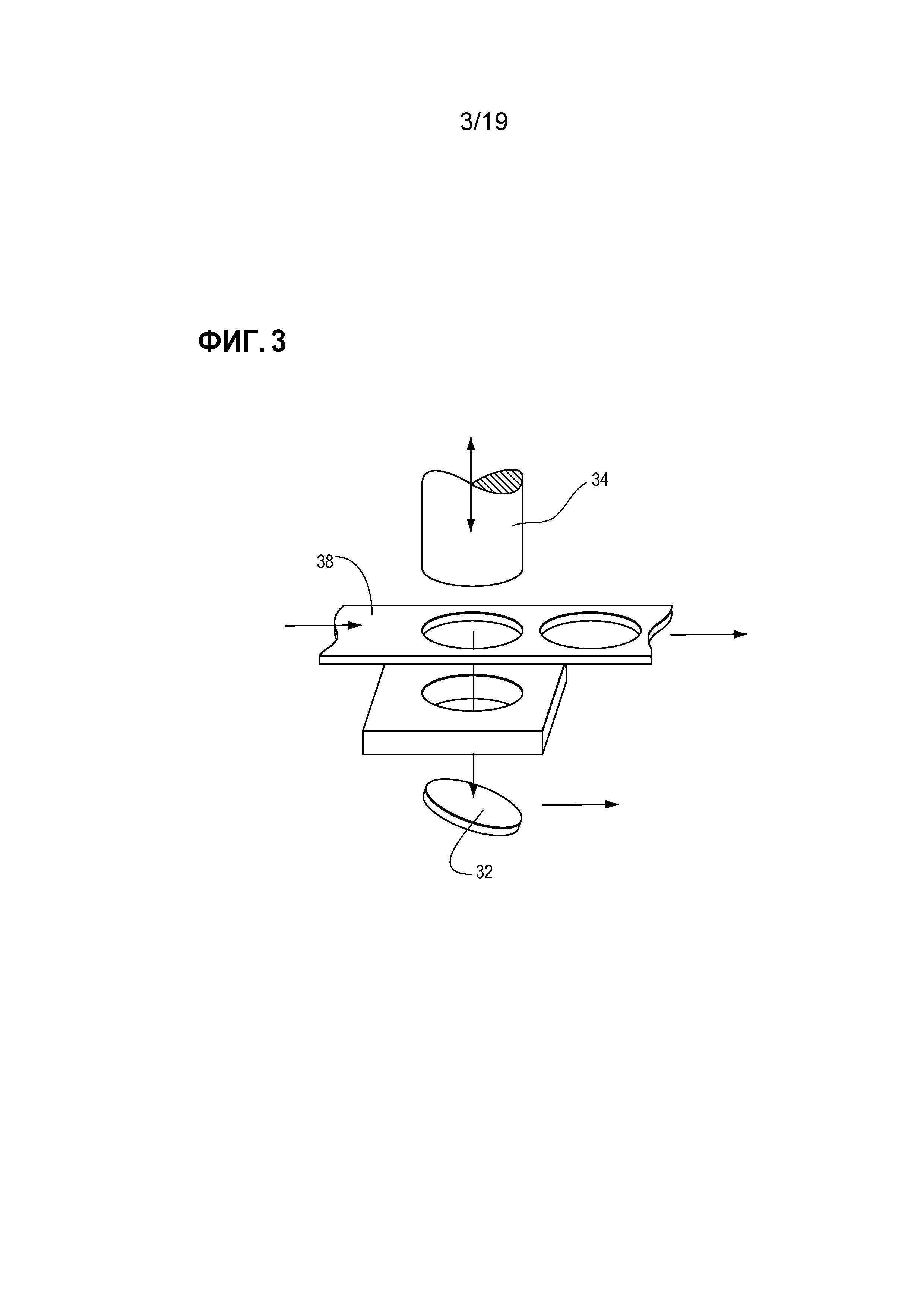

[26] фиг. 3 - стадия начального вырезания, в которой в основном круглая и плоская заготовка вырезается из исходного плоского металлического материала, в разнесенной изометрической проекции;

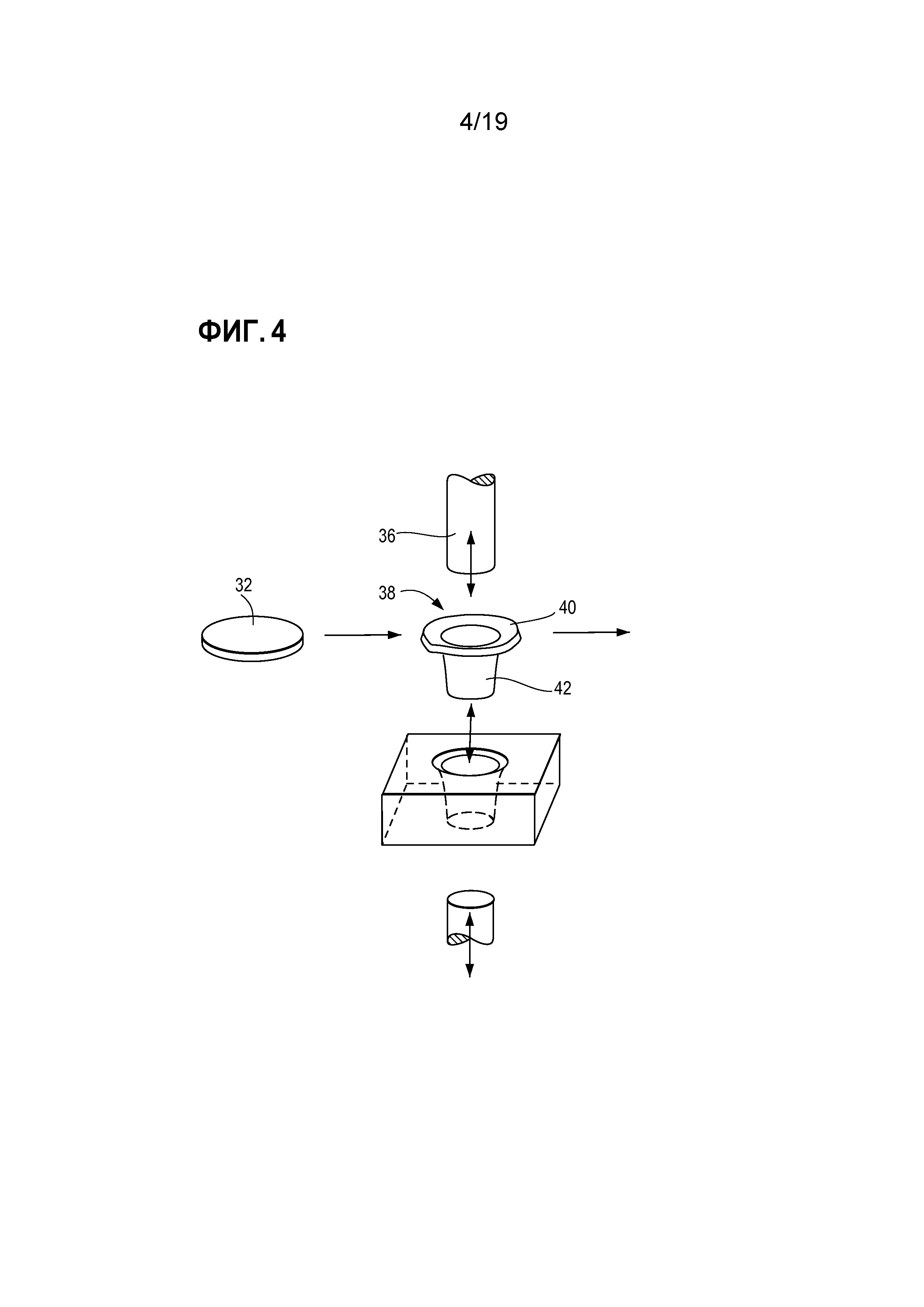

[27] фиг. 4 - стадия штамповки с приданием круглой заготовке формы неглубокого колпачка, имеющего в основном грубо вырезанный фланец и выдавленное тело колпачка; в разнесенной изометрической проекции;

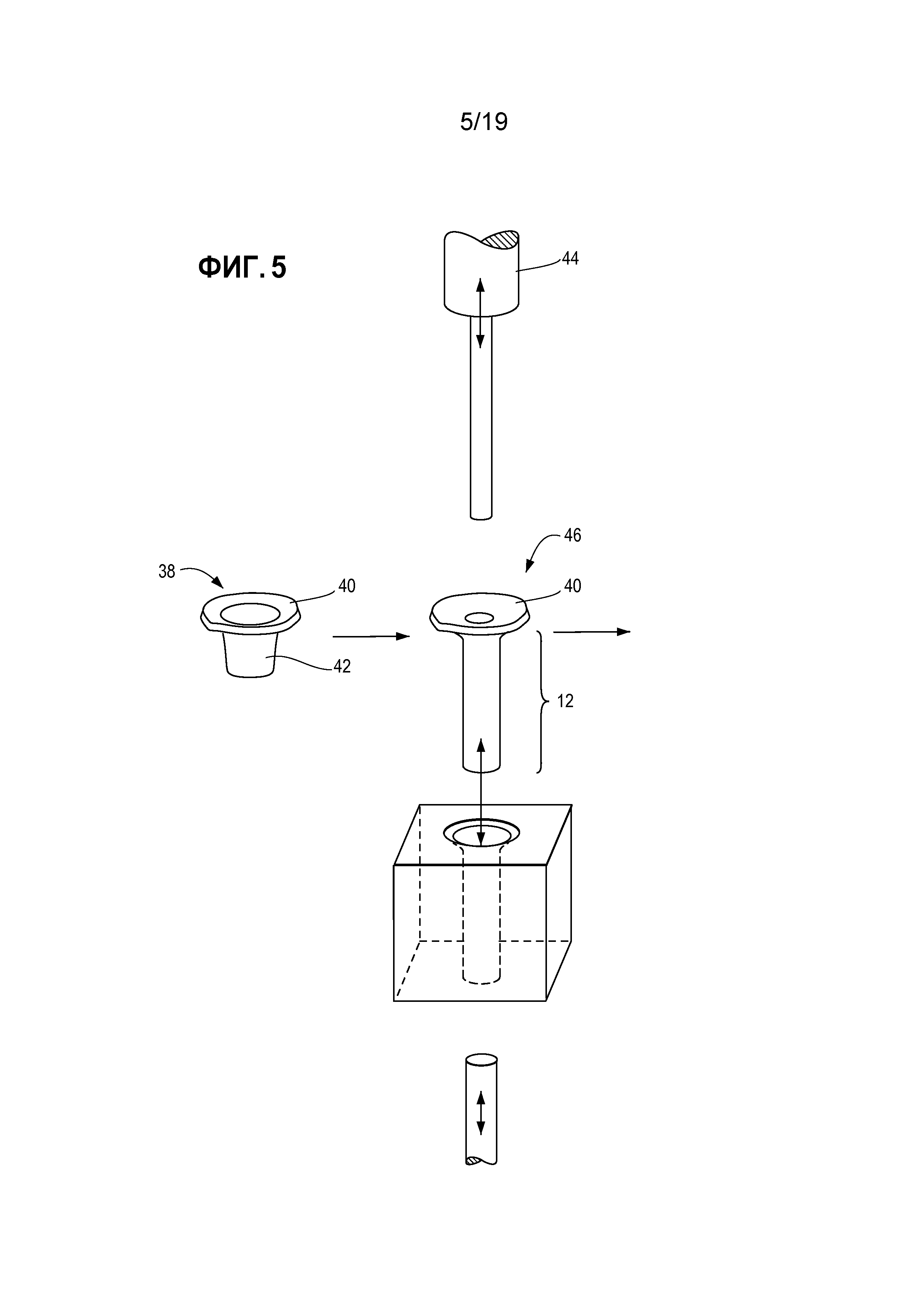

[28] фиг. 5 - стадия выдавливания с образованием удлиненного полого тела, имеющего толщину стенки порядка около 0,2-0,7 мм, в разнесенной изометрической проекции;

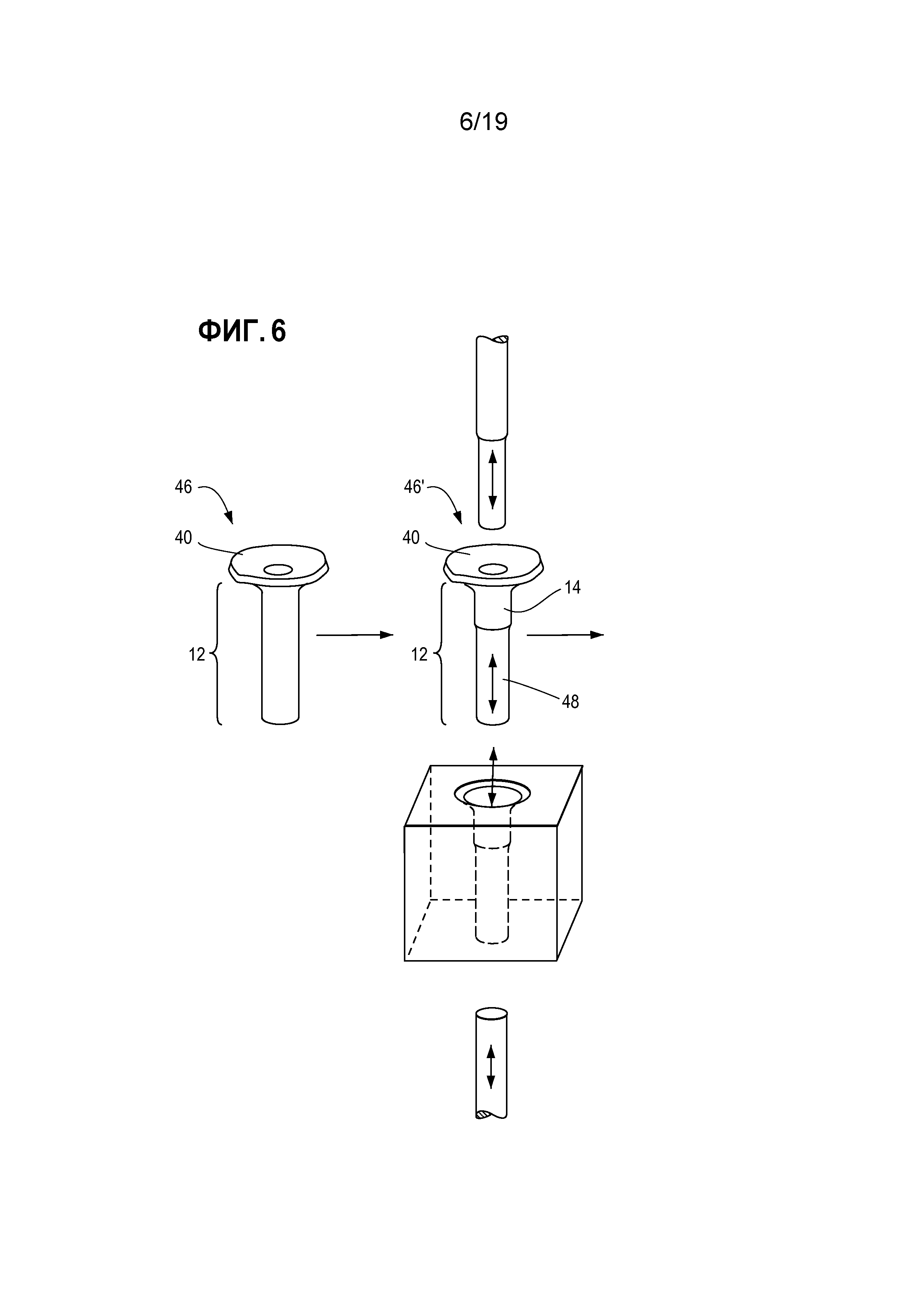

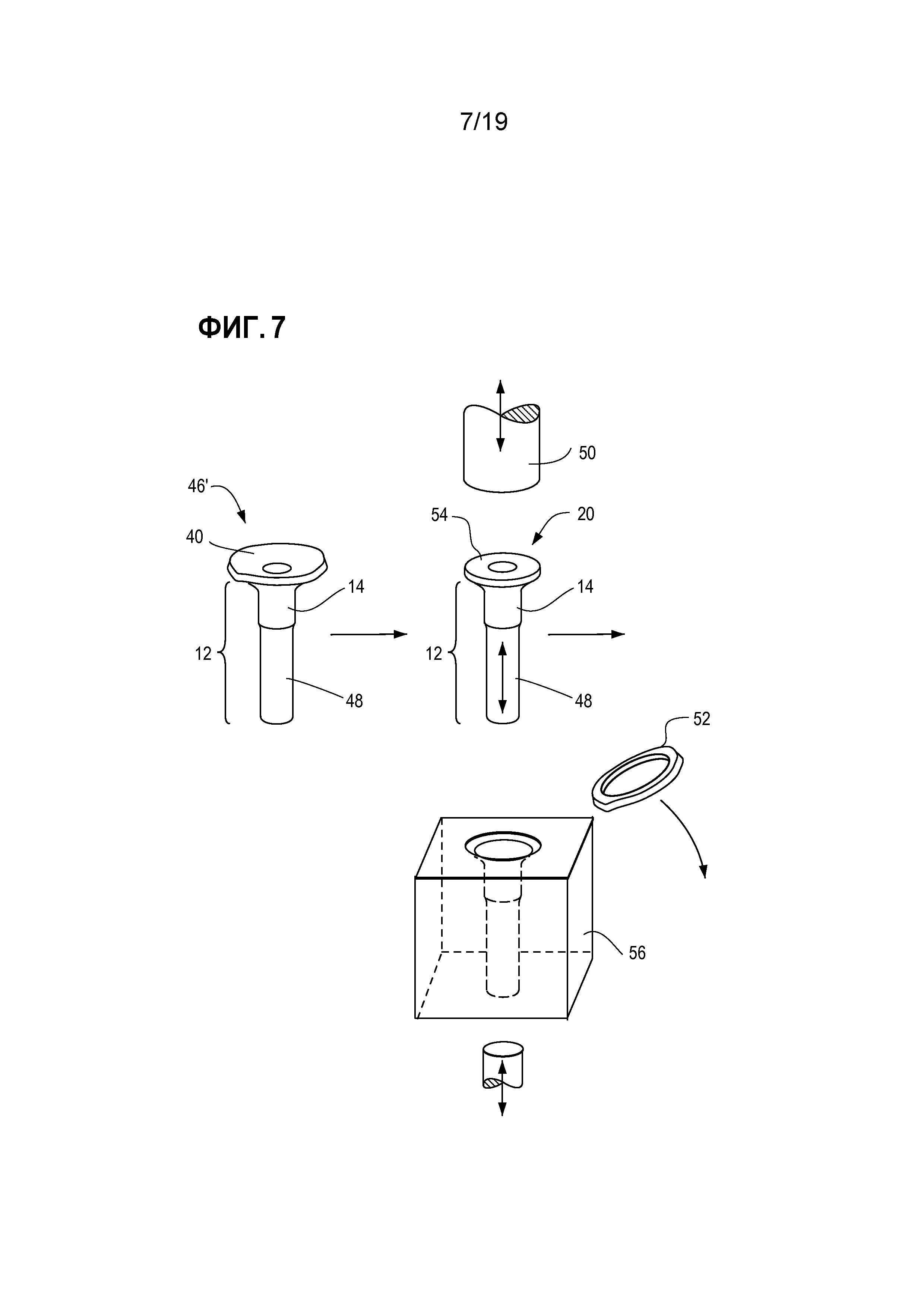

[29] фиг. 6 - стадия повторной вытяжки с образованием части с уменьшенным диаметром или повторно вытянутой части на нижнем конце удлиненного тела, в разнесенной изометрической проекции; [30] фиг. 7 - стадия обрезания и выравнивания для обрезки и выравнивания головки, в разнесенной изометрической проекции;

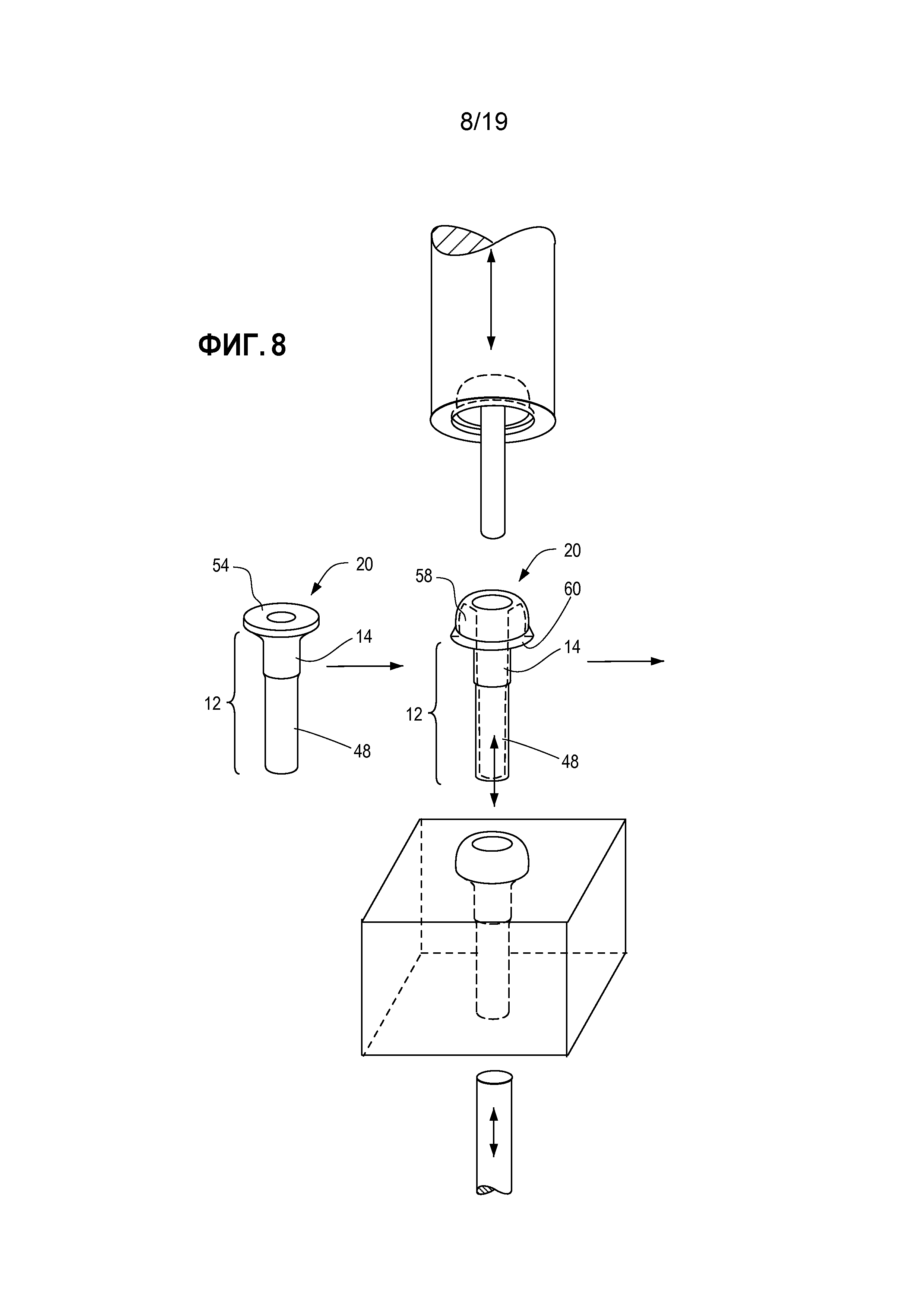

[31] фиг. 8 - стадия преобразования с образованием купольной головки с выступающей вниз не законченной юбкой, в разнесенной изометрической проекции;

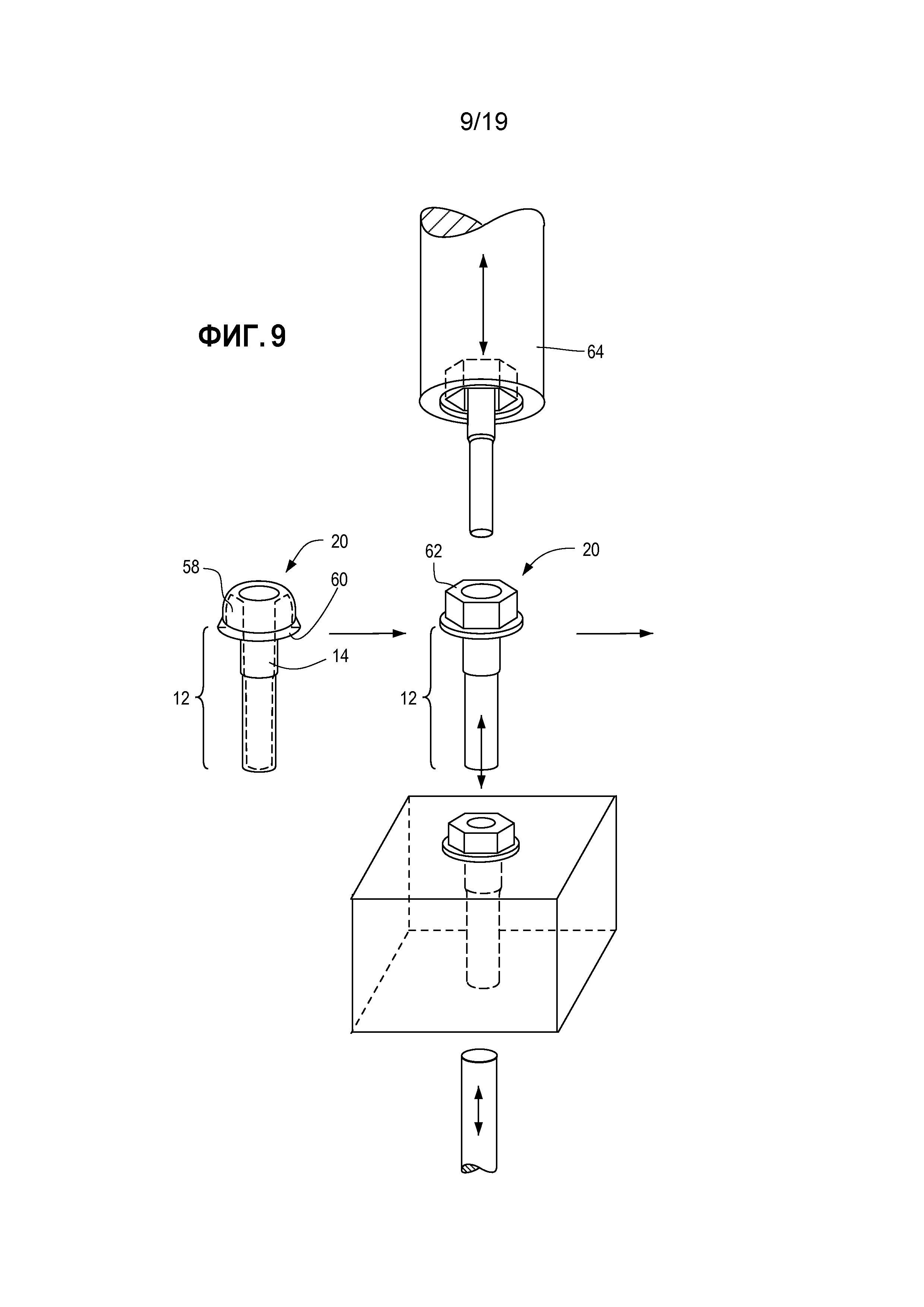

[32] фиг. 9 - стадия формирования шестигранной головки и выполненной за одно целое шайбы, в разнесенной изометрической проекции;

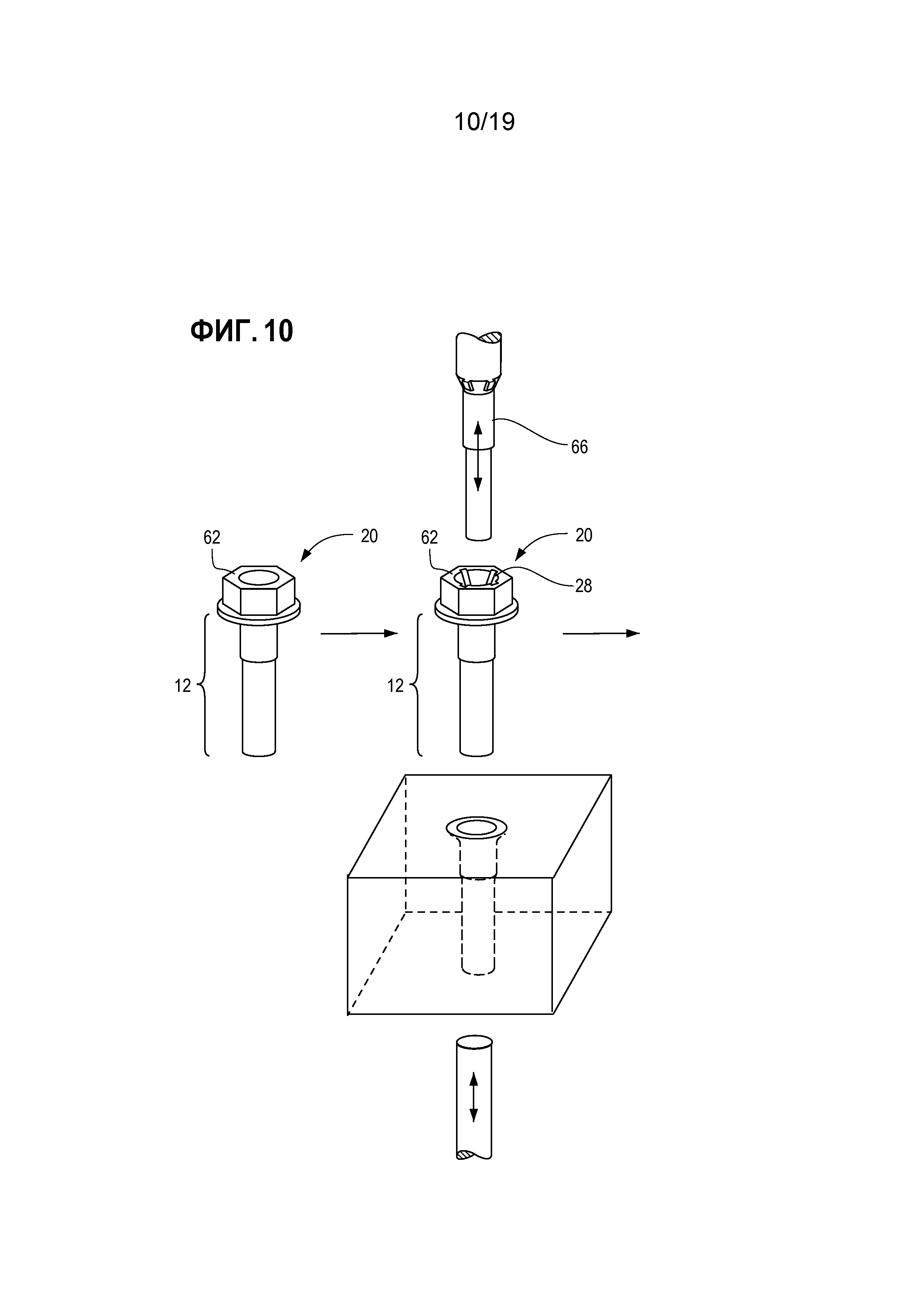

[33] фиг. 10 - стадия штамповки, аналогичная показанной на фиг. 9, с формированием внутренней приводной выемки, в разнесенной изометрической проекции;

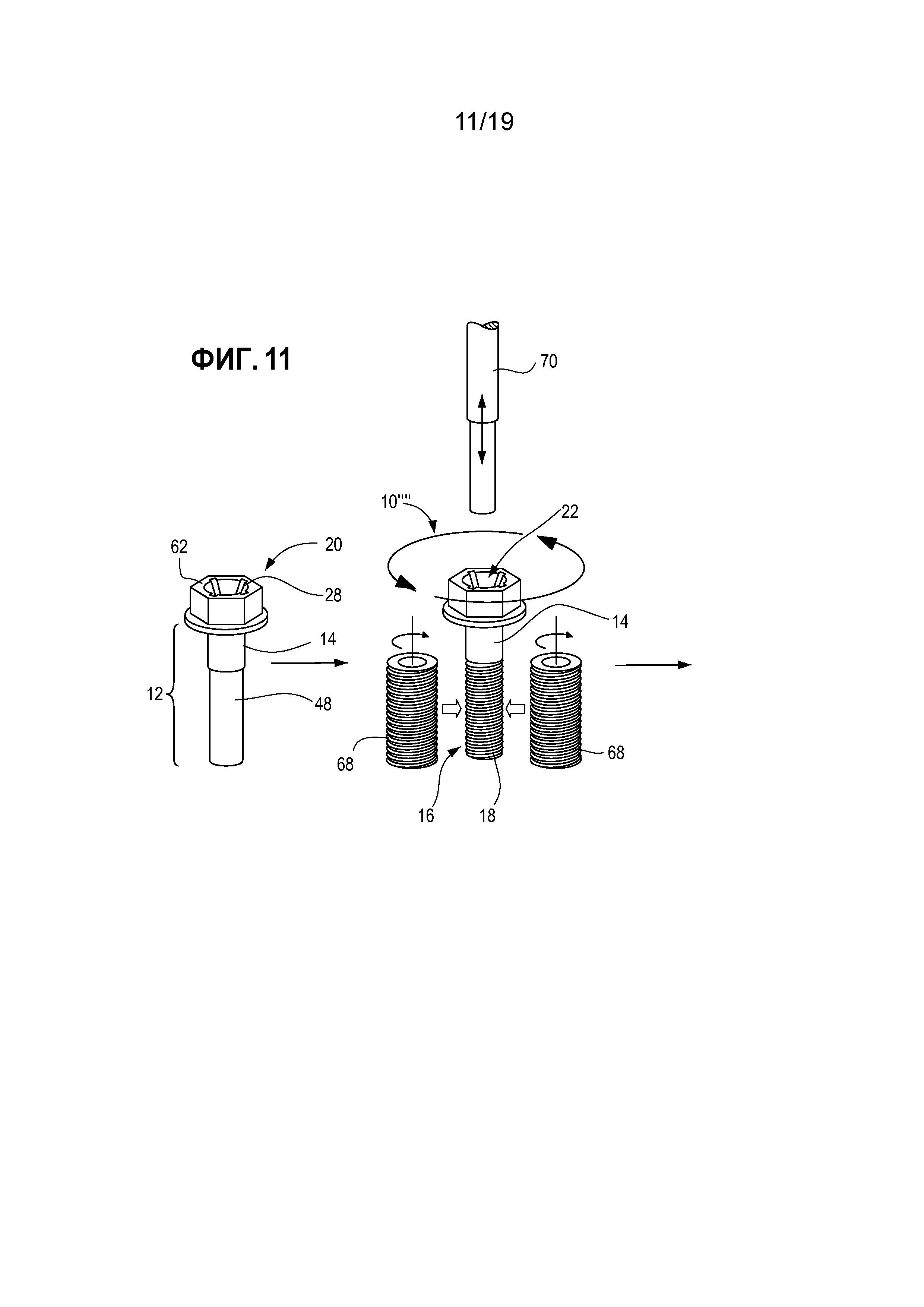

[34] фиг. 11 - стадия накатки резьбы, в разнесенной изометрической проекции;

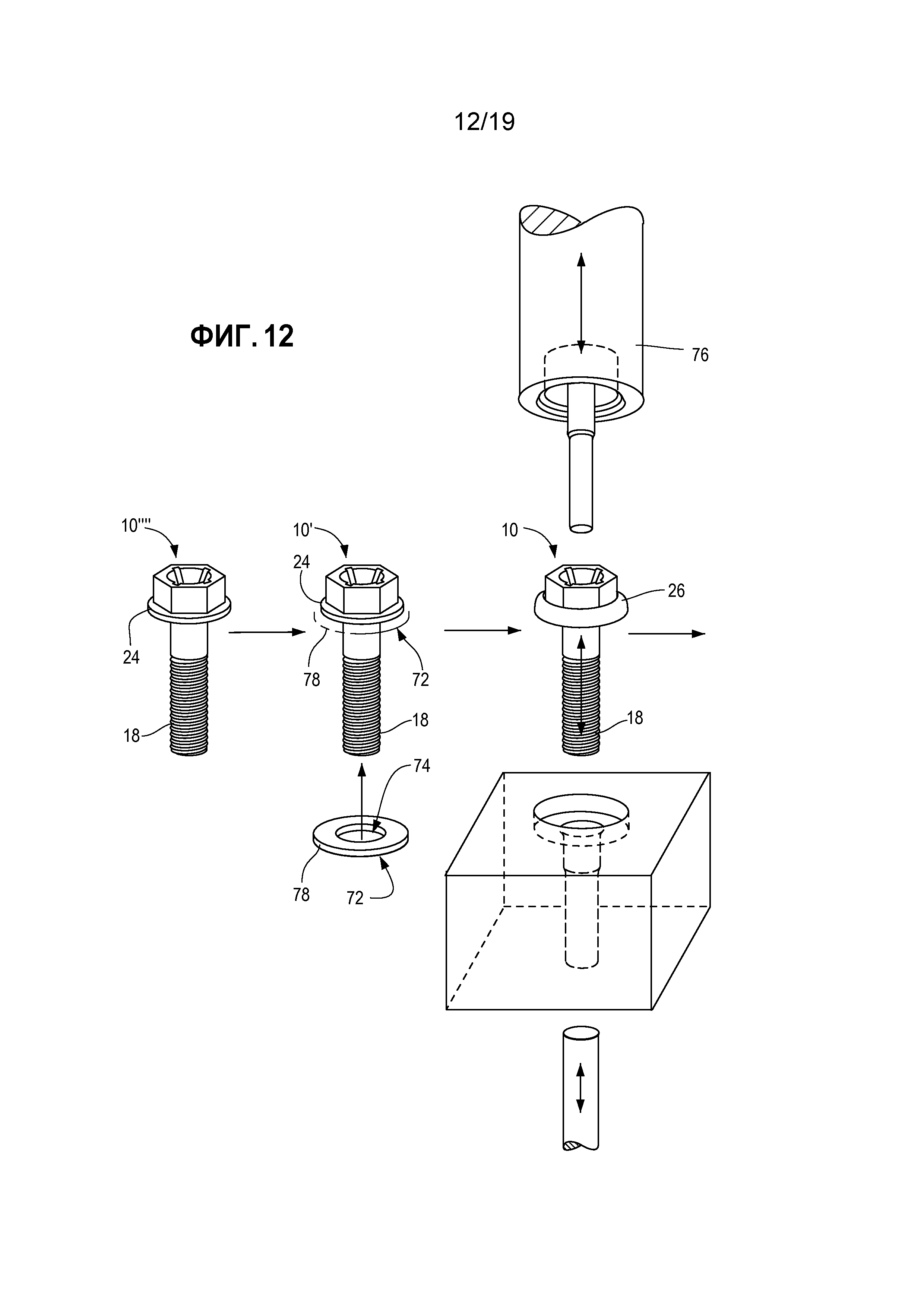

[35] фиг. 12 - установочная стадия, в которой невыпадающая шайба штампуется к выполненной за одно целое шайбе головки полого винта, в разнесенной изометрической проекции;

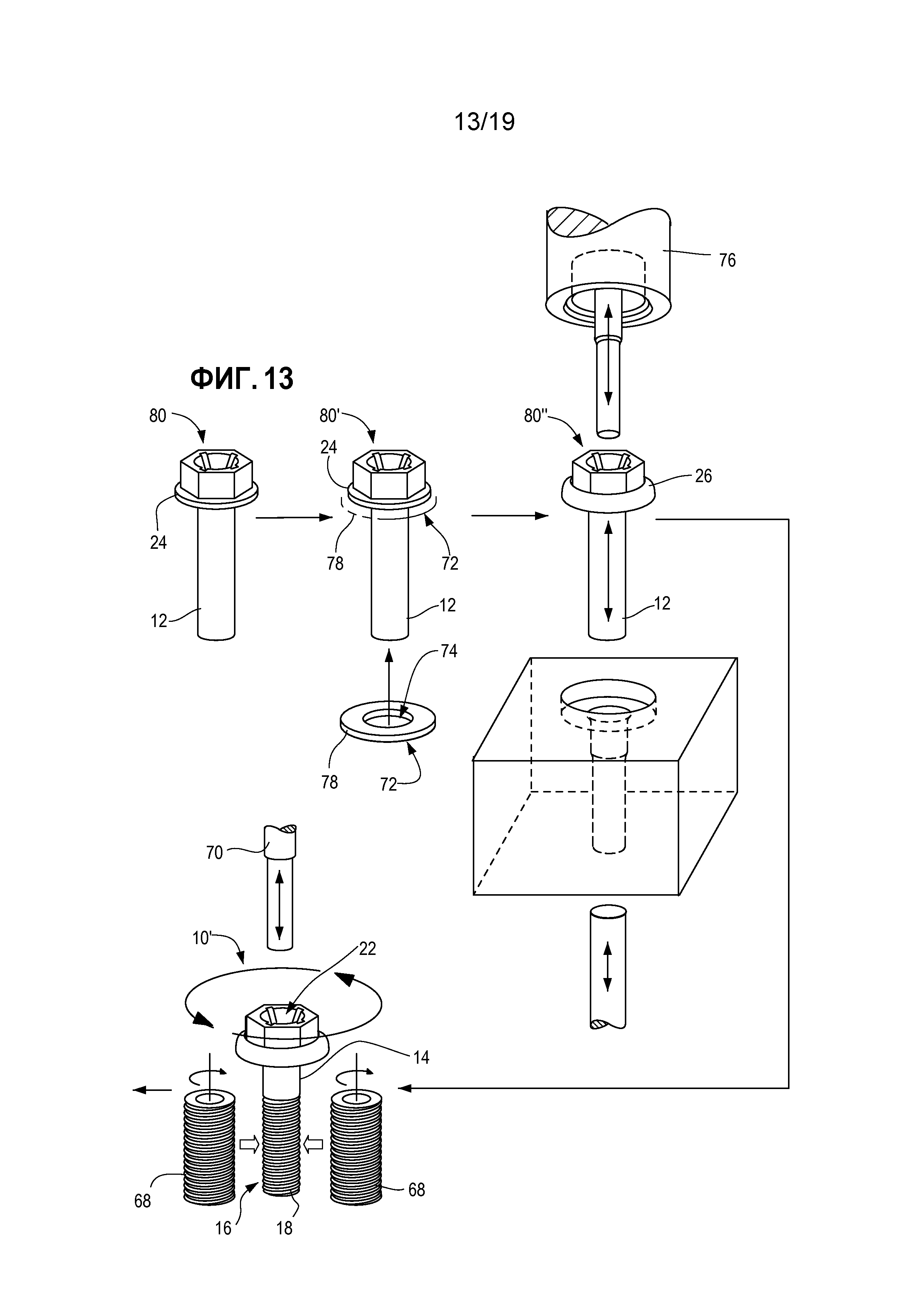

[36] фиг. 13 - альтернативная установочная стадия, аналогичная показанной на фиг. 12, штамповки невыпадающей шайбы к выполненной за одно целое шайбе, в разнесенной изометрической проекции;

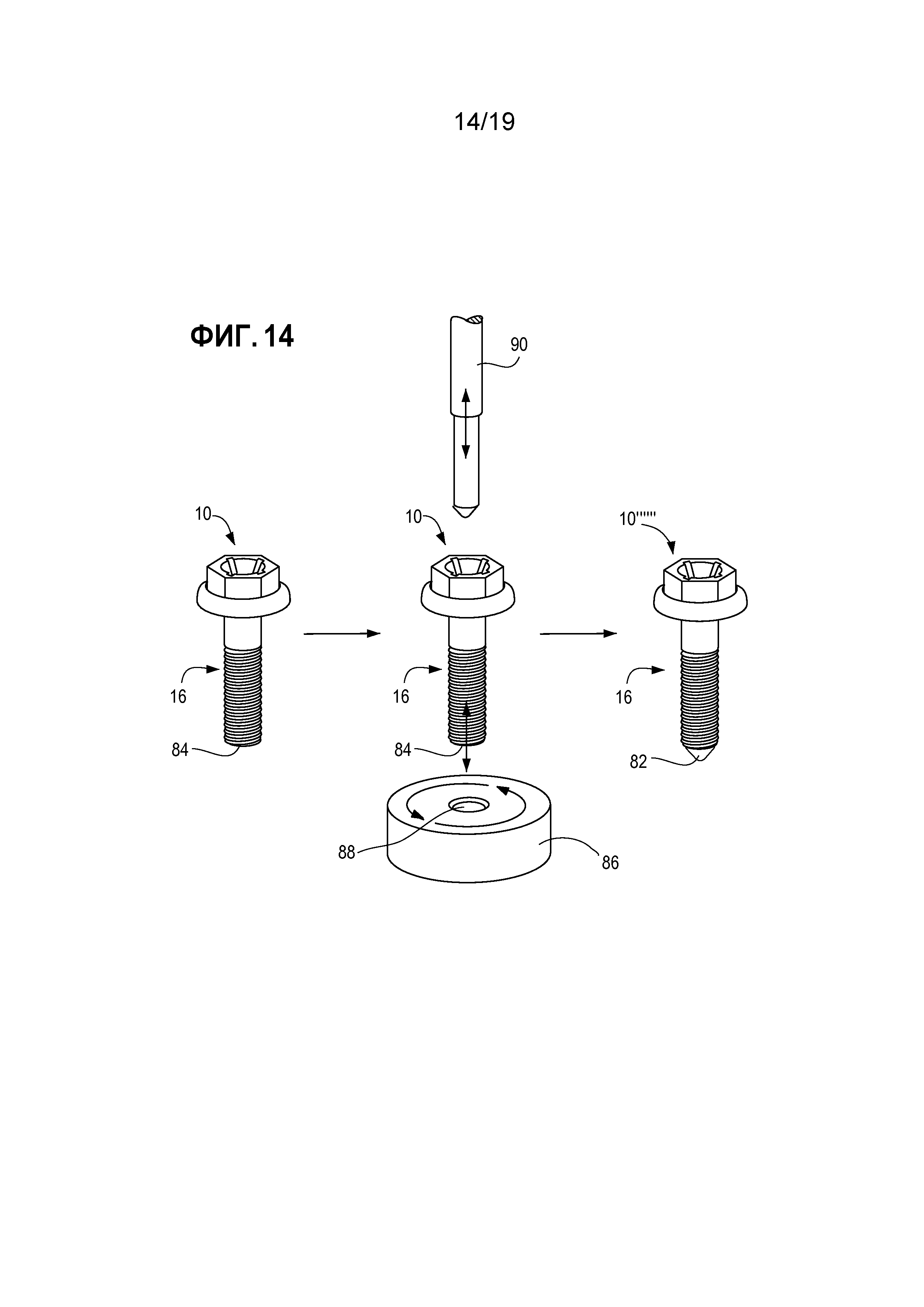

[37] фиг. 14 - стадия деформации для закругления одного конца резьбового полого винта с образованием конического выступа, в разнесенной изометрической проекции;

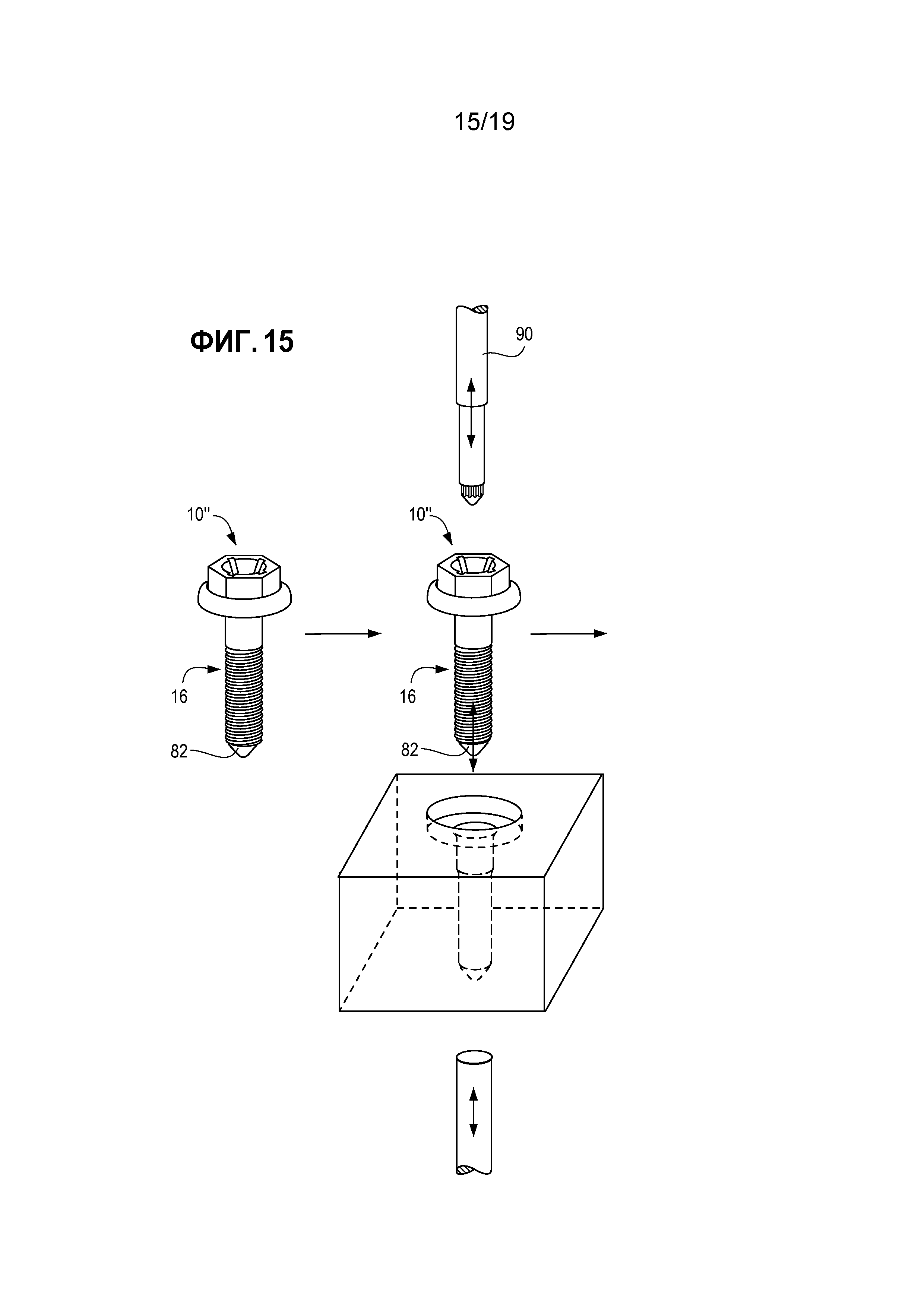

[38] фиг. 15 - стадия штамповки внутренней, выполненной в дне выступа выемки, в разнесенной изометрической проекции;

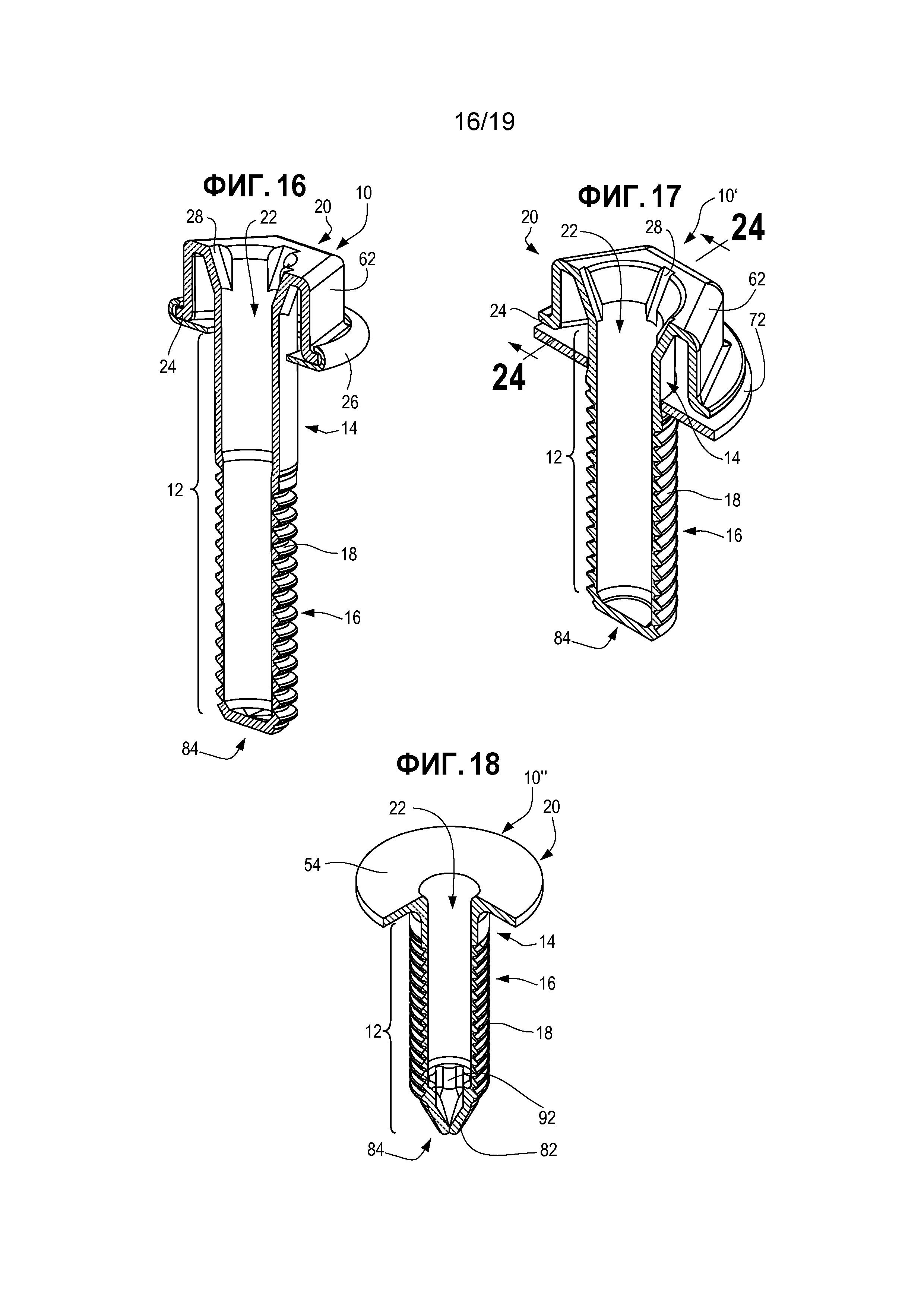

[39] фиг. 16 - разрез полого винта, согласно фиг. 1, в изометрической проекции;

[40] фиг. 17 - разрез альтернативного полого винта, имеющего более короткое удлиненное тело по сравнению с фиг. 16, большую резьбовую часть по сравнению с гладкой шейной частью, и свободно сформированную шайбу на нем, в изометрической проекции;

[41] фиг. 18 - разрез альтернативного полого винта, имеющего плоскую головку, закругленный выступ и внутреннюю, сформированную в дне выемку, выполненную посредством штамповки, в изометрической проекции;

[42] фиг. 19 - разрез альтернативного полого винта, аналогичного показанному на фиг. 16 и 17, по существу с полукруглой головкой вместо шестигранной головки, в изометрической проекции;

[43] фиг. 20 - разрез другого альтернативного варианта выполнения полого винта, аналогичного показанному на фиг. 1, 16 и 17, с самостоятельной выполненной за одно целое шайбой, в изометрической проекции;

[44] фиг. 21 - разрез другого варианта выполнения полого винта, согласно изобретению, включающего плоскую головку, устанавливаемую заподлицо с поверхностью, в изометрической проекции;

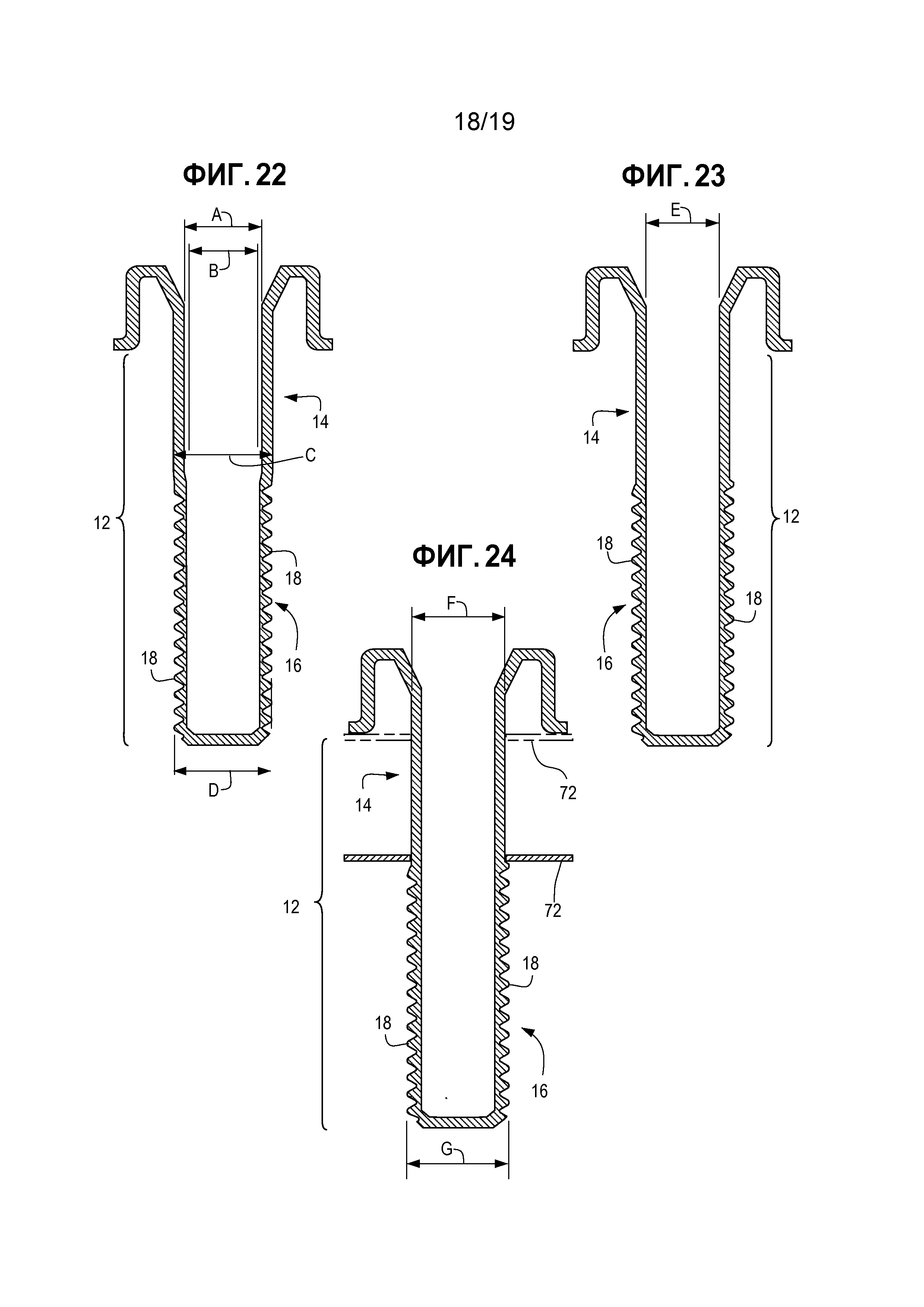

[45] фиг. 22 - продольный разрез варианта выполнения полого винта, имеющего резьбу, образованную на сравнительно более узкой повторно вытянутой части;

[46] фиг. 23 - продольный разрез другого варианта выполнения полого винта, имеющего резьбу, образованную на удлиненном теле постоянного диаметра;

[47] фиг. 24 - продольный разрез, аналогичный фиг. 23, для иллюстрации принудительного размещения свободно сформированной шайбы между выполненной за одно целое шайбой и резьбой;

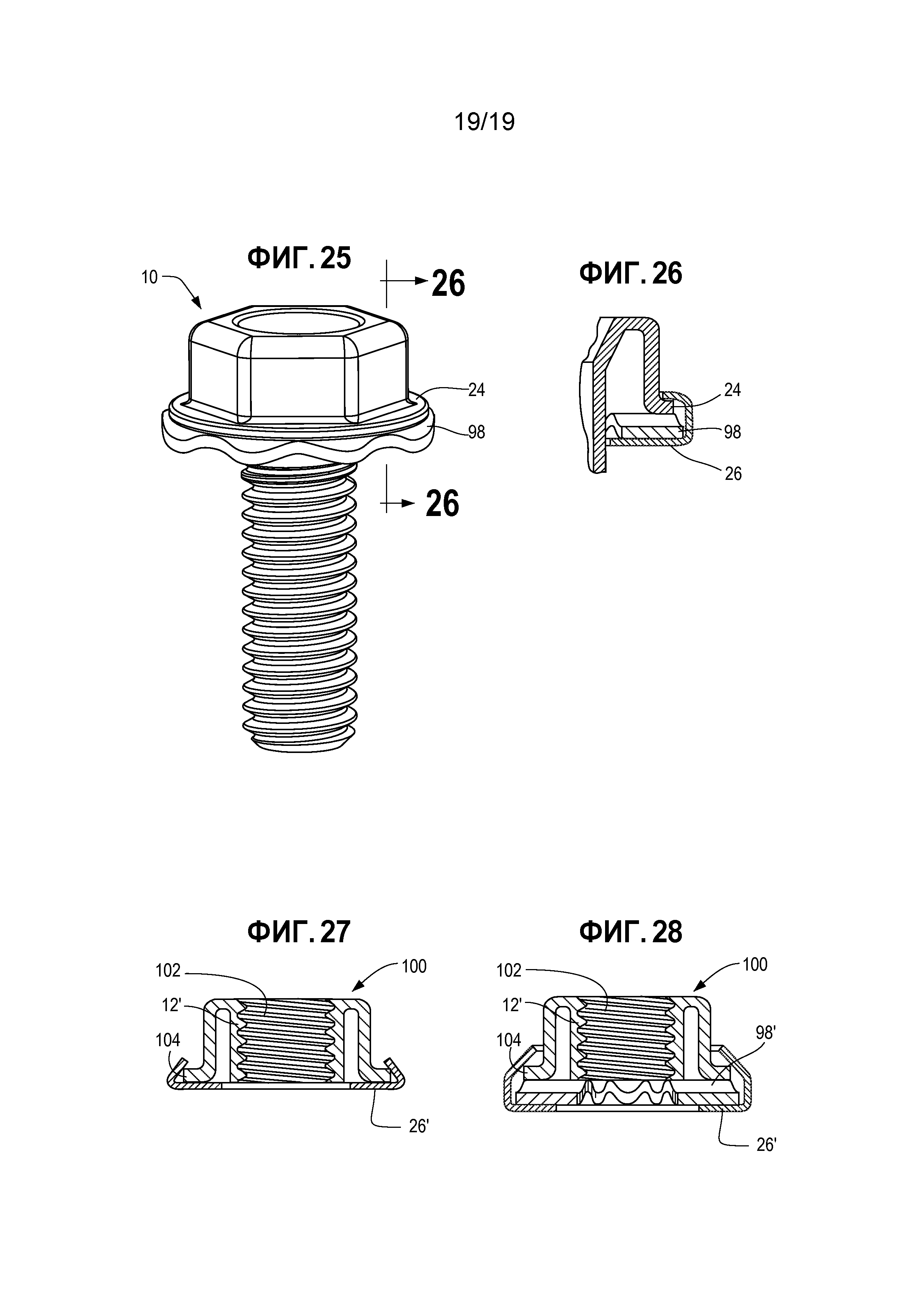

[48] фиг. 25 - полый винт, согласно фиг. 1, дополнительно включающий волнистую шайбу, в изометрической проекции;

[49] фиг. 26 - разрез по линии 26-26 на фиг. 25 с дополнительной невыпадающей шайбой, иллюстрирующий расположение волнистой шайбы между выполненной за одно целое шайбой и невыпадающей шайбой;

[50] фиг. 27 - альтернативный вариант выполнения невыпадающей шайбы, установленной на гайке; и

[51] фиг. 28 - альтернативный вариант выполнения, аналогичный фиг. 27, для иллюстрации расположения волнистой шайбы между гайкой и невыпадающей шайбой.

Подробное описание предпочтительных вариантов выполнения

[52] Как показано в качестве примера на чертежах, один вариант выполнения полого винта, согласно данному изобретению, обозначен в целом позицией 10 на фиг. 1. Как показано на фиг. 1, этот вариант выполнения полого винта 10 включает удлиненное тело 12 (например, выполненное из стойкого к коррозии металла или стального материала), имеющее гладкую шейную часть 14 и резьбовую часть 16, имеющую несколько ниток резьбы 18 на ней, головку 20 и в основном полое пространство, называемое полым стержнем 22, который может быть закрыт на одном конце для предотвращения потока текучей среды через полый стержень 22. В этом варианте выполнения полый винт 10 дополнительно включает выполненную за одно целое шайбу 24, предпочтительно сформированную в целом из части головки 20, и невыпадающую шайбы 26, которая, не обязательно, может быть добавлена к полому винту 10 во время стадии штамповки, как будет пояснено ниже. Невыпадающая шайба 26 может свободно вращаться относительно выполненной за одно целое шайбы 24 для предотвращения врезания головки 20 полого винта 10 и, в частности выполненной за одно целое шайбы 24, в наружную установочную поверхность, в которую может вводиться полый винт 10 для использования, как в случае аэрокосмических применений. В этом варианте выполнения головка 10 выполнена в виде шестигранной гайки и может использоваться отдельно или в комбинации с внутренней выемкой 28, такой как шлицевая или крестообразная выемка или зубцы, для затягивания посредством вращения полого винта 10 с помощью известных инструментов и в соответствии с раскрываемыми здесь вариантами выполнения.

[53] Выполненный так полый винт 10 может иметь легкую конструкцию, которая обеспечивает возможность простой установки, удаления и повторной установки, и которая способствует значительной экономии самолетного топлива. Кроме того, резьбовая часть 16 и, в частности резьба 18, предпочтительно способны выполнять большинство аэрокосмических требований к прочности приемлемым образом. Для этого соответствующие стадии способа изготовления полого винта 10 и его вариантов выполнения, показанных, например, на фиг. 16-25, показаны в виде блок-схемы на фиг. 2 и, в частности, относительно фиг. 3-15. Полый винт 10 обеспечивает значительную прочность резьбы для сопротивления коррозионному истиранию при удалении или повторной установке, имея при этом вес, равный примерно половине веса сплошного винта.

[54] На фиг. 2 показана блок-схема способа (200) изготовления одного или нескольких вариантов выполнения полого винта 10, согласно изобретению. Например, на первой стадии (202) плоская полоса 30 исходной нержавеющей стали, такой как стойкая к коррозии сталь А286 или т.п., сначала подается в вырубной пресс или т.п. (показан в целом на фиг. 3) для вырезания множества круглых заготовок 32 с помощью штампа 34. Затем каждая круговая заготовка 32 штампуется в качестве части стадии (204) с использованием одного или нескольких штамповочных инструментов 36, показанного в основном на фиг. 4 типа, в неглубокий колпачок 38 выбранного размера и формы. Неглубокий колпачок 38, показанный на фиг. 4, включает выступающий в основном радиально наружу грубо отрезанный верхний фланец 40 и относительно короткое выдавленное тело 42. Затем неглубокий колпачок 38 подвергается обработке в качестве части показанной на фиг. 5 стадии (206) выдавливания, в которой удлиняется выдавленное тело 42 колпачка за один или несколько ходов с приданием приблизительного размера и формы удлиненному телу 12 готового полого винта 10 с помощью выдавливающего инструмента 44. Естественно, что на стадии (206) выдавливания можно использовать один или несколько инструментов 44 выдавливания, которые имеют различный размер и форму в зависимости от конечного размера и формы полого винта 10, с получением в результате одного или нескольких ходов обработки желаемой рабочей детали 46, пригодной для следующей стадии (208).

[55] В этой связи следующая стадия (208) повторного вытягивания является не обязательной. Стадия (208), как показано на фиг. 6, включает повторное вытягивание относительно узкой или повторно вытянутой части 48 из имеющего постоянный диаметр удлиненного тела 12, как показано в рабочей детали 46ʹ. На стадии (208) удлиненное тело 12 разделяется на две первичные части, а именно, на гладкую шейную часть 14 и относительно более узкую и пока гладкую повторно вытянутую часть 48, как показано на фиг. 6. Выполнение стадии (208) зависит от того, следует ли выполнять на резьбовой части 16 резьбу 18 с тем же (см. фиг. 22) или с большим (см. фиг. 23 и 24) наружным диаметром относительно гладкой шейной части 14, как будет пояснено ниже. Однако, предпочтительно все удлиненное тело 12 имеет толщину стенки порядка примерно от 0,2 до примерно 0,7 мм, даже когда наружный диаметр гладкой шейной части 14 отличается от наружного диаметра повторно вытянутой части 48 (и, возможно, получаемой резьбы 18).

[56] Следующая стадия (210) обрезания совместима с обоими указанными выше вариантами выполнения, т.е. с рабочей деталью 46, имеющей удлиненный стержень 12 постоянного диаметра (не изображен на фиг. 7), или с рабочей деталью 46ʹ, имеющей удлиненный стержень 12 с повторно вытянутой частью 48 (показана на фиг. 7). В целом, следующие стадии (212)-(228) также совместимы с обеими рабочими деталями 46, 46ʹ. Единственные различия относятся к наружному диаметру шейной части 14 относительно резьбовой части 16 и, в частности резьбы 18, как показано и более подробно пояснено со ссылками на фиг. 22-24. На стадии (210) обрезается и выравнивается головка 20. Как показано на фиг. 7, грубо вырезанный фланец 40 чисто обрезается в соответствии с желаемым размером и формой и выравнивается с помощью единственного штамповочного инструмент 50 или же посредством обрезания рабочей детали 46, 46ʹ в одну стадию с помощью одного инструмента, и штамповки рабочей детали 46, 46ʹ в другой стадии с помощью другого инструмента. Естественно, что стадия обрезания и штамповки может включать несколько шагов формирования. Для этого либо грубо вырезанный фланец 40 отрезается от головки 20, и головка 20 штампуется в основном плоскую головку 54. На фиг. 7 показана наружная краевая часть 52, отрезанная от головки 20 и идущая в отходы. Плоская головка 54 может быть той же или по существу аналогичной плоской головке 54, показанной в готовом полом винте 10ʺ на фиг. 18. Показана нижняя часть 56 инструмента, имеющая форму и структуру для вставления рабочей детали 46ʹ с удлиненным телом 12, имеющим шейную часть 14 и относительно узкую повторно вытянутую часть 48, однако часть 56 инструмента может быть заменена частью, которая имеет постоянный диаметр для согласования с формой и размером рабочей детали 46, имеющей удлиненное тело 12 постоянного диаметра, или с любым другим таким вариантом выполнения с различными размерами, формами и/или диаметрами.

[57] Следующая стадия (212), показанная в блок-схеме на фиг. 2, предназначена для преобразования выпрямленной головки 54 с образованием в основном перевернутого центрального изогнутого купола 58, как показано на фиг. 8. Весь размер и форма изогнутого купола 58 могут быть выполнены за один или несколько ходов формирования в качестве части стадии (212) преобразования, в зависимости от желаемой формы и размера изогнутого купола 58. Дополнительно к этому, на фиг. 8 показана выступающая в основном наружу юбка 60, сформированная на дне изогнутого купола 56. Юбка 60 может быть сформирована в указанную выше выполненную за одно целое шайбу 24 в следующих стадиях или нескольких шагах формирования, указанных выше. Аналогичным образом, стадию (212) можно использовать с рабочими деталями 46, 46ʹ.

[58] Следующая стадия (214) предназначена для возможного придания изогнутому куполу 58 наружной многоугольной формы 62, как показано на фиг. 9, с помощью штамповочного инструмента 64 подходящего размера и формы. Аналогичным образом, стадию (214) можно выполнять с одним или несколькими шагами формирования, в зависимости от размера, формы или желаемого применения готового изделия. В показанном на фиг. 9 варианте выполнения, изогнутый купол 58 штампуется с приданием стандартной многоугольной формы 62 выбранного размера и формы (например, шестигранника) для использования с шестигранным ключом или т.п. Хотя изогнутый купол 58 можно штамповать с приданием других шлицевых или многоугольных форм, известных из уровня техники и пригодных для вращения с помощью шпонки или т.п. Естественно, что многоугольная форма 62 может быть любой формой или иметь любой размер, известный из уровня техники, обеспечивающей возможность вращения с помощью шпонки полого винта 10. Также в качестве стадии (214) и в качестве одного или нескольких шагов формирования, наружная юбка 60 может быть сформирована с размером и формой выполненной за одно целое шайбы 24, как показано, соответственно, на фиг. 1, 16, 17 и 20.

[59] Дополнительно к стадии (214) или вместо нее, внутренняя выемка 24 может быть сформирована в качестве части стадии (216). Например, на фиг. 10 показана головка 20, штампованная с помощью шлицевого штампа 66, образующего ее внутреннюю поверхность с приданием формы образованной внутри выемки 28. В этом варианте выполнения внутренняя выемка 28 имеет размер и форму шлицевой выемки, пригодной для вращения с помощью стандартной шлицевой шпонки или т.п. Естественно, внутренняя выемка 28 может иметь любую форму или размер, известный из уровня техники, для обеспечения вращения с помощью шпонки полого винта 10. Полый винт может включать лишь наружную многоугольную форму 62 (см., например, фиг. 25), лишь внутреннюю выемку 28 (см., например, фиг. 19 и 21), комбинацию многоугольной формы 62 и внутренней выемки 28 (см., например, фиг. 1, 16, 17 и 20), или ничего из указанного выше (см., например, фиг. 18), как будет пояснено ниже.

[60] В одном варианте выполнения следующей стадией (218) может быть отжиг сформированного полого винта для смягчения стойкого к коррозии стального материала для накатки резьбы. В одном варианте выполнения стадия (218) отжига может выполняться посредством обработки нагреванием в течение около 1 часа при повышенной температуре около 950-980°С. Удлиненное тело 12, включающее лишь шейную часть 14 в некоторых вариантах выполнения или шейную часть 14 и повторно вытянутую часть 48 в других вариантах выполнения, может иметь твердость примерно 79 по шкале В Роквелла в конце стадии (218) отжига.

[61] Затем в качестве части стадии (220) может быть накатана резьба 18, как показано на фиг. 11. В одном варианте выполнения, как показано на фиг. 11, резьба 18 накатывается на повторно вытянутую часть 48 удлиненного тела 12 с помощью по меньшей мере пары резьбонакатных головок 68. Однако стадию (220) можно выполнять с использованием любого количества резьбонакатных головок 68, например, трех или больше, при необходимости. Дополнительно к этому, стадия (220) может включать введение стабилизирующего штифта 70 в полый стержень 22 во время стадии (22) накатки для стабилизации его и для предотвращения сплющивания периферийной стенки повторно вытянутой части 48 внутрь полого стержня 22. Для этого стабилизирующий штифт 70 предпочтительно имеет наружный диаметр, приблизительно равный внутреннему диаметру полого стержня 22. В соответствии с этим, образованная резьба 18 предпочтительно имеет ту же толщину стенки, что и шейная часть 14, а именно, от около 0,2 до около 0,7 мм.

[62] После накатки резьбы 18 на стадии (220) весь полый винт 10ʺʺ подвергается дисперсионному твердению посредством тепловой обработки в течение 16 часов при повышенной температуре около 690-720°С во время стадии (222), с целью получения полого винта 10ʺʺ, имеющего твердость около 42 по шкале С Роквелла. Прочность резьбы 18 составляет порядка от около 1200 МПа до около 1400 МПа и предпочтительно 1300 МПа, что приемлемо для большинства аэрокосмических применений. На фиг. 11 показан один вариант выполнения полого винта 10ʺʺ из нержавеющей стали (см. фиг. 20), готового для использования.

[63] Однако в другом альтернативном варианте выполнения полый винт 10ʺʺ может быть снабжен, не обязательно, шайбой, такой как невыпадающая шайба 26 (см. фиг. 1), как показано на фиг. 12, в связи со стадией (224) на фиг. 2. В данном случае свободно сформированная шайба 72, имеющая отверстие 74 с диаметром, немного большим наружного диаметра резьбы 18, способна скользить по полому винту 10ʺʺ и вдоль длины удлиненного тела 12 в положение, изображенное штриховыми линиями на фиг. 12. Эта конфигурация совмещена здесь с полым винтом 10ʹ, показанным на фиг. 17, и может использоваться указанным образом. Однако возможным недостатком этого варианта выполнения может быть то, что свободно сформированная шайба 72 может спадать с удлиненного тела 12.

[64] В качестве альтернативного решения, полый винт 10ʹ и свободно сформированная шайба 72 могут быть соединены друг с другом с прессовой посадкой с помощью другого инструмента 76, при этом наружный обод 78 свободно сформированной шайбы 72 поворачивается вверх для относительно плотного вхождения на выполненную за одно целое шайбу 24. Этот вариант выполнения полого винта 10 показан на фиг. 12. В данном случае интегрально сформированная головка 20 и удлиненное тело 12 способны вращаться относительно установленной невыпадающей шайбы 26. Стадия (224) установки наружного обода 78 свободно сформированной шайбы 72 на выполненной за одно целое шайбе 24 головки 20 может осуществляться в обычном сборочном прессе (показанном схематично на фиг. 12). Не обязательная невыпадающая шайба 26 может быть относительно тонкой, например, порядка примерно от 0,15 до 0,3 мм и предпочтительно 0,2 мм, и предпочтительно выполнена из проводящего материала, такого как нержавеющая сталь или т.п. Невыпадающая шайба 26 используется в тех случаях, когда желательно предотвращать вращение связанных с винтов элементов при приложении крутящего момента для затягивания полого винта 10.

[65] На фиг. 13 показан альтернативный относительно фиг. 11 и 12 вариант выполнения стадий (220) и (224). На фиг. 13 показана рабочая деталь 80 полого винта, сформированная в результате исключения стадии (208) повторного вытягивания, указанной выше. В этом случае рабочая деталь 80 включает лишь удлиненное тело 12 постоянного диаметра, т.е. рабочая деталь 80 не включает относительно узкую повторно вытянутую часть 48. В этом случае свободно сформированная шайба 72 способна скользить по удлиненному телу 12, поскольку отверстие 74 имеет диаметр несколько больший, чем наружный диаметр удлиненного тела 12. Затем рабочая деталь 80ʹ может проходить через те же или по существу аналогичные стадию (218) отжига и стадию (220) накатки, как указывалось выше. Однако в этом варианте выполнения, поскольку удлиненное тело 12 имело постоянный диаметр, то получающаяся резьбовая часть 16 включает резьбу 18, имеющую наружный диаметр больше наружного диаметра шейной части 14 и предпочтительно больше диаметра отверстия 74 свободно сформированной шайбы 72. Таким образом, больший диаметр резьбы 18 может стопорить свободно сформированную шайбу 72 с выполненной за одно целое шайбой 24, как показано, например, на фиг. 17 и более подробно в разрезе на фиг. 24. В данном случае, поскольку наружный диаметр резьбовой части 16 увеличивается во время стадии (220) накатки резьбы 18, то свободно сформированная шайба 72 может свободно перемещаться вдоль шейной части 14, однако оставаться захваченной между выполненной за одно целое шайбой 24 и резьбой 18. Этот признак может предотвращать соскальзывание свободно сформированной шайбы 72 с удлиненного тела 12 полого винта 10ʹ, если шайба 72 не установлена на выполненной за одно целое шайбе 24 в качестве части стадии (224).

[66] В качестве альтернативного решения, стадия (224) может выполняться на рабочей детали 80ʹ, за счет чего наружный обод 78 свободно сформированной шайбы 72 закатывается вверх и над выполненной за одно целое шайбой 24, по существу в соответствии со стадией (224), и перед стадиями (218)-(222). Затем рабочая деталь 80ʺ проходит через те же или по существу аналогичные стадию (218) отжига и стадию (220) накатки, указанные выше. Однако, как указывалось выше, поскольку удлиненное тело 12 имеет постоянный диаметр, то получаемая резьбовая часть 16 включает резьбу 18, имеющую наружный диаметр больше наружного диаметра шейной части 14 и предпочтительно больше диаметра отверстия 74 свободно сформированной шайбы 72. Таким образом, больший диаметр резьбы 18 может предотвращать соскальзывание невыпадающей шайбы 26 с удлиненного тела 12, если невыпадающая шайба 26 перемещается из выполненной за одно целое шайбы 24.

[67] Согласно другому аспекту способа изготовления различных полых винтов, согласно изобретению, на фиг. 2 показана дополнительная и не обязательная стадия (226) деформации резьбовой части 16 для образования на ней выступа 82. Эта стадия (226) показана, в частности, на фиг. 14, при этом дно 84 резьбовой части 16 вводится в формовочный инструмент 86, имеющий в основном коническое деформирующее отверстие 88 для уменьшения диаметра дна 84 в форму, показанную в полом винте 10ʺʺʺ и в полом винте 10ʺ на фиг. 18. В одном варианте выполнения в полый стержень 22 может быть введен щелевой шпоночный удерживающий инструмент 90 для предотвращения его вращения во время формировании с помощью деформирующего отверстия 88 выступа 82, имеющего в основном коническую форму, показанную на фиг. 14 и 18, в дне 84 резьбовой части 16. Естественно, что эту стадию (226) можно использовать для формирования выступа 82 в других вариантах выполнения, таких как полые винты 10, 10ʹ, 10ʹʹʹ, 10ʺʺ, 10ʺʺʹ, показанные, соответственно, на фиг. 16, 17 и 19-21.

[68] Согласно другому аспекту способа изготовления различных полых винтов, согласно изобретению, на фиг. 2 показана дополнительная и не обязательная стадия штамповки сформированной в дне выемки 92, например, в выступе 82. Эта стадия (228) штамповки показана на фиг. 15. В соответствии с этим, сформированная в дне выемка 92 может быть использована в соединении или вместо наружной многоугольной формы 62 или внутренней выемки 28, образованной в головке 20. В этом отношении различные комбинации полого винта могут включать одну или больше, или любую комбинацию наружной многоугольной формы 62, внутренней выемки 28 и/или сформированной в дне выемки 92. Однако предпочтительно, что любой такой полый винт включает по меньшей мере наружную многоугольную форму 62, внутреннюю выемку 28 или сформированную в дне выемку 92 для обеспечения затягивания посредством вращения при установке и ослабления при удалении.

[69] На фиг. 16-21 показаны в качестве примера различные варианты выполнения полого винта, согласно изобретению. Например, на фиг. 16 показан вариант выполнения полого винта 10, включающего удлиненное тело 12, имеющее шейную часть 14 приблизительно той же длины, что и резьбовая часть 16, с дном 84. Этот полый винт 10 дополнительно включает наружную многоугольную форму 62, сформированную из головки 20, с внутренней выемкой 28 в виде щелевой выемки (например, для использования со звездообразным ключом или т.п.). В соответствии с этим, полый винт 10 можно затягивать с помощью шестигранного ключа, щелевого ключа или с помощью комбинаций инструментов для одновременного сцепления с многоугольной формой 62 и внутренней выемкой 28. Головка 20 также включает выполненную за одно целое шайбу 24, имеющую невыпадающую шайбу 26, сформированную на ней.

[70] На фиг. 17 показан другой вариант выполнения полого винта 10ʹ, в котором удлиненное тело 12 относительно короче, чем в полом винте 10, показанном на фиг. 16. В этом варианте выполнения резьбовая часть 16 относительно длиннее по сравнению с гладкой шейной частью 14. Свободно сформированная шайба 72 удерживается между резьбовой частью 16 с резьбой 18 и выполненной за одно целое шайбой 24, как указывалось выше и показано, например, более подробно в разрезе на фиг. 24. Аналогично фиг. 16, этот вариант выполнения включает также наружную многоугольную форму 62 и внутреннюю выемку 28 в виде шлицевой выемки, образованной в головке 20, и дно 84 не деформировано или является гладким. В соответствии с этим, полый винт 10ʹ можно затягивать с помощью шестигранного ключа, шлицевого ключа или с помощью комбинированного инструмента для одновременного сцепления с многоугольной формой 62 и внутренней выемкой 28.

[71] На фиг. 18 показан другой альтернативный вариант выполнения полого винта 10ʺ, в котором резьбовая часть 16 относительно длиннее шейной части 14, аналогично показанному на фиг. 17 варианту выполнения. Однако в этом варианте выполнения головка 20 является в основном гладкой или плоской головкой 54 и не включает наружную многоугольную форму 62 или внутреннюю выемку 28. Вместо этого полый винт 10 включает сформированную в дне выемку 92, выполненную в основном в выступе 82. В этом варианте выполнения полый винт 10ʹ может быть винтом, затягиваемым с помощью шлицевого ключа посредством сцепления со сформированной в дне выемкой 92. Однако, естественно, сформированная в дне выемка 92 может быть выполнена в дне 84, независимо от выполнения выступа 82 в соответствии со стадией (226). Аналогичным образом и в качестве альтернативного решения, выступ 82 может быть сформирован в дне 84 без сформированной в дне выемки 92. этот вариант выполнения особенно пригоден для установки заподлицо плоской головки 54 на окружающей установочной поверхности (не изображена). В полый стержень 22 может быть введен колпачок (также не изображен) для закрывания внутреннего пространства от окружающего пространства, что может быть особенно предпочтительным в применениях, в которых полый винт 10ʺ подвергается воздействию потока воздуха, например, на наружной стороне самолета (например, вдоль фюзеляжа, крыла и т.д.).

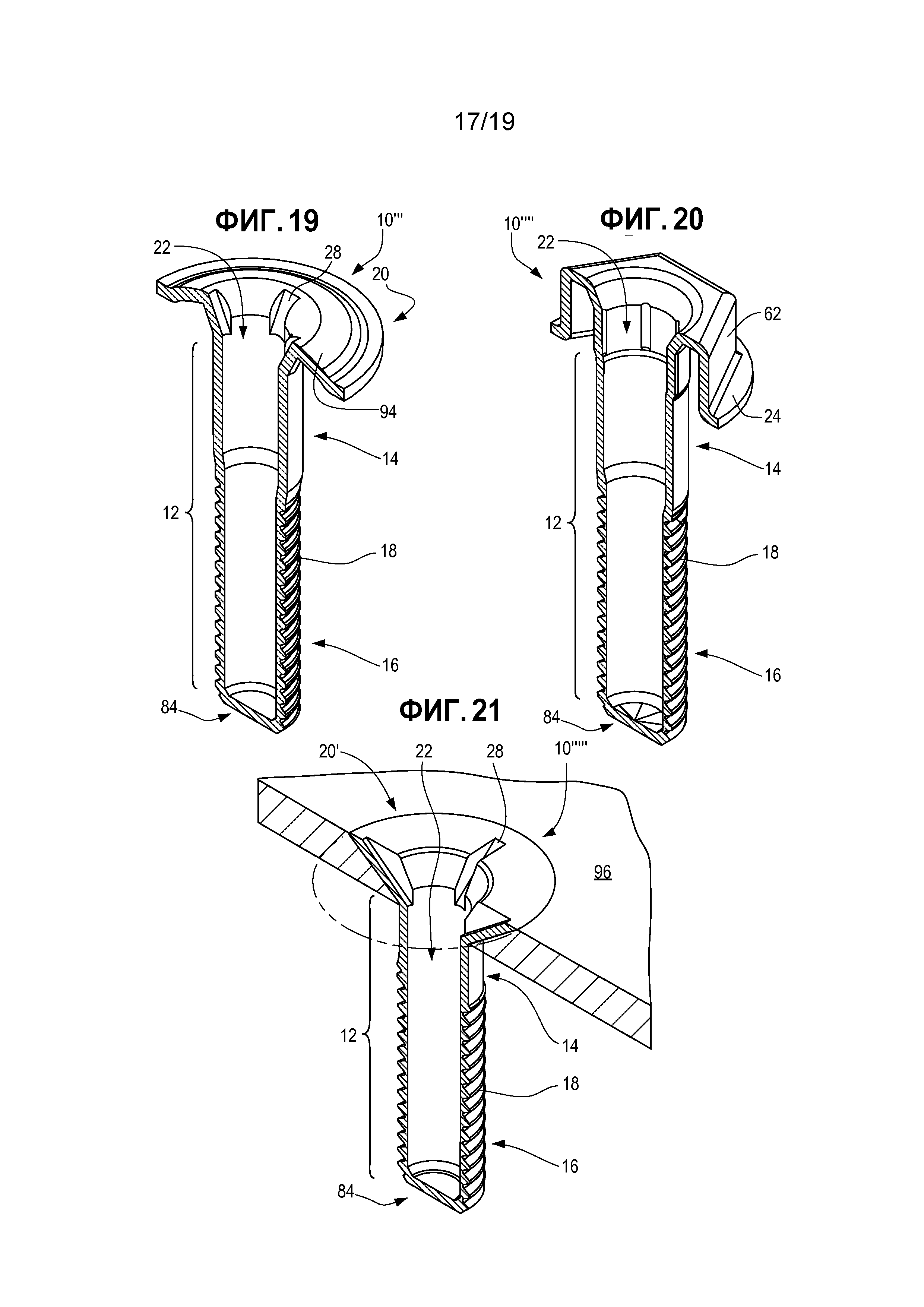

[72] На фиг. 19 показан другой альтернативный вариант выполнения полого винта 10ʺʹ, в котором резьбовая часть 16 и шейная часть 14 удлиненного тела 12 аналогичны по размеру и структуре показанным на фиг. 16. В этом варианте выполнения головка 20 отличается тем, что она включает полукруглую поверхность 94, в противоположность указанной выше наружной многоугольной форме 62. Полукруглая поверхность 94 может быть образована в качестве части стадии (214) с помощью подходящего штамповочного инструмента 64 соответствующего размера и формы, вместо штамповки наружной многоугольной формы 62. В этом варианте выполнения полый винт 10ʺʹ включает внутреннюю выемку 28 с формой, подходящей для приема головки крестообразной отвертки.

[73] На фиг. 20 показан альтернативный вариант выполнения полого винта 10ʺʺ, аналогичного показанному на фиг. 16, за исключением невыпадающей шайбы 26.

[74] На фиг. 21 показан другой вариант выполнения полого винта 10ʺʺʹ, включающего полый стержень 22, образованный удлиненным телом 12, имеющим гладкую шейную часть 14 и относительно более длинную резьбовую часть 16. В этом варианте выполнения полый винт 10ʺʺʹ включает коническую головку 20ʹ, предназначенную для установки заподлицо с наружной установочной поверхность 90, как показано на фигуре. Кроме того, головка 20ʹ имеет внутреннюю выемку 28, предназначенную для затягивания винта с использованием крестообразной отвертки или т.п.

[75] Естественно, что каждый из указанных выше признаков, например, длина удлиненного тела 12, длина и диаметр шейной части 14 и резьбовой части 16, включая резьбу 18, размер и форма головки 20 (например, многоугольная головка 62, плоская головка 54, закругленная головка 94, предназначенная для установки заподлицо головка 20ʹ), включение (например, как показано на фиг. 16, 17 и 20) или исключение (например, как показано на фиг. 18, 19 и 21) выполненной за одно целое шайбы 24, включение (например, как показано на фиг. 16) или исключение (например, как показано на фиг. 17-21) невыпадающей шайбы 26, включение (например, как показано на фиг. 16, 17, 19 и 20) или исключение (например, как показано на фиг. 18 и 21) внутренней выемки 28, место расположения свободно сформированной шайбы 72, формирование выступа 82 (например, как показано на фиг. 18) или использование дна 84 (например, как показано на фиг. 16, 17 и 19-21), и/или сформированная в дне выемка 92 (например, как показано на фиг. 18), можно комбинировать и согласовывать друг с другом в различных других вариантах выполнения. Хотя данное изобретение раскрывает различные примеры этих комбинаций, объем и содержание данной заявки не должны ограничиваться лишь этими специальными вариантами выполнения.

[76] На фиг. 22-24 показаны, в частности, указанные варианты выполнения относительно различной величины диаметра шейной части 14 относительно резьбовой части 16 и размера диаметра отверстия 74 свободно сформированной шайбы 72. Показанный на фиг. 22 вариант выполнения образован в результат стадии (208) повторного вытягивания. В соответствии с этим, удлиненное тело 12 выполнено из двух частей, а именно, первой шейной части 14, имеющей первый наружный диаметр, относительно больший диаметра второй относительно узкой повторно вытянутой части 48 (см. фиг. 6). В результате, внутренний диаметр А шейной части 14 относительно больше внутреннего диаметра В повторно вытянутой части 48. Когда добавляется резьба 18 в качестве части стадии (220) накатки, то наружный материал повторно вытянутой части 48 деформируется наружу приблизительно на половину разницы между дистанцией А и дистанцией В. Другими словами, наружный диаметр шейной части 14, измеряемый дистанцией С, приблизительно равен расстоянию от вершины до вершины резьбы 18, измеряемому дистанцией D, после завершения стадии (220) накатки. Таким образом, шейная часть 14 и резьбовая часть 16 имеют по существу одинаковый наружный диаметр.

[77] Фиг. 22 и 23 отличаются немного тем, что удлиненное тело 12 не подвергалось стадии (208) повторного вытягивания во время процесса формировании. В результате, удлиненное тело 12, и в частности полый стержень 22, имеет постоянный диаметр, обозначенный дистанцией Е. Во время стадии (220) накатки это снова приводит к деформации наружу материала вдоль резьбовой части 16 при образовании на ней резьбы 18. Это приводит к тому, что резьба 18 выступает наружу на расстояние, большее наружного диаметра шейной части 14. Это показано на фиг. 24 и 25. Дополнительно к этому, это увеличенное диаметральное расстояние можно использовать для удерживания свободно сформированной шайбы 72, поскольку диаметральное расстояние отверстия 74, измеряемое дистанцией F на фиг. 24, относительно меньше наружного диаметра резьбы 18, как обозначено дистанцией G на фиг. 24. В соответствии с этим, в этом варианте выполнения необходимо устанавливать свободно сформированную шайбу 72 на удлиненное тело 12 перед выполнением указанной выше стадии (220) накатки. Однако, естественно, может быть прикреплена свободно сформированная шайба другого размера после стадии (220) накатки, если диаметр отверстия 74 больше наружного диаметра G резьбы 18.

[78] На фиг. 25 показан другой вариант выполнения, в котором полый винт 10 включает волнистую шайбу 98. В этом варианте выполнения волнистая шайба 98 может быть зажата или расположена между выполненной за одно целое шайбой 24 и невыпадающей шайбой 26. На фиг. 26 показан разрез по линии 26-26 на фиг. 25, при этом добавлена невыпадающая шайба 26 для размещения волнистой шайбы 98 между ней и выполненной за одно целое шайбой 24. Процесс установки аналогичен указанной выше стадии (224), за исключением промежуточного расположения волнистой шайбы 98.

[79] Аналогичным образом, раскрытые здесь варианты выполнения можно использовать для изготовления гайки 100, показанной на фиг. 27 и 28, из исходного плоского металлического материала или т.п. На фиг. 27 показан вариант выполнения, в котором полая гайка 100 включает сравнимое тело 12ʹ, образованное в качестве одного или нескольких шагов формирования, указанных выше. Очевидно, что тело 12ʹ относительно короче указанного выше удлиненного тела 12 для использования в качестве гайки, однако выполнено с помощью тех же базовых процессов формирования. Кроме того, тело 12ʹ может включать внутреннюю резьбу 102, полученную посредством нарезания тела 12ʹ с использованием известных из уровня техники способов. Аналогичным образом, полая гайка 100 включает также выступающий в основном радиально наружу фланец 104 (сравнимый с выполненной за одно целое шайбой 24), образованный, например, с помощью сравнимых стадий (210) и (212), для избирательной установки невыпадающей шайбы 26ʹ в соответствии с указанными выше вариантами выполнения (например, с помощью сравнимой стадии (224)). На фиг. 28 показан аналогичный вариант выполнения, однако включающий волнистую шайбу 98ʹ, зажатую или расположенную между выступающим радиально наружу фланцем 104 и невыпадающей шайбой 26ʹ, в соответствии с аналогичной или сравнимой стадией (224). Гайка 100 может также подвергаться сравнимой стадии (218) отжига для размягчения гайки 100, с целью образования внутренней резьбы 102, и сравнимой стадии (222) твердения для обеспечения жесткости и длительного срока службы.

[80] Различные другие модификации и улучшения полого винта и способа его изготовления очевидны для специалистов в данной области техники. Например, можно отказаться от внутренней и наружной многоугольных форм, или же они могут быть выполнены обе в единственной стадии штамповки. В качестве альтернативного решения, вместо указанной выше внутренней приводной выемки, такой как крестообразная или звездообразная выемка, могут быть выполнены другие формы стандартных приводных выемок или многоугольных выемок. Стадии отжига и твердения могут также изменяться. В соответствии с этим, данное изобретение не ограничивается приведенным выше описанием и прилагаемыми чертежами.