Результат интеллектуальной деятельности: Способ получения супертвердого керамического порошкового материала AlMgB

Вид РИД

Изобретение

Изобретение относится к неорганической химии и порошковой металлургии, в частности к способам получения порошка алюмомагниевого борида AlMgB14 (английская аббревиатура ВАМ). AlMgB14 представляет собой химическое соединение алюминия, магния и бора, которое характеризуется высокой твердостью (25-35 ГПа), с добавкой TiB2 (36-46 ГПа), низкой плотностью (2.66 г/см3), чрезвычайно низким коэффициентом трения - 0.04-0.05 (у тефлона - 0.1), высоким индексом пластичности Н/Е-0.14. Совокупность уникальных свойств делает его перспективным для получения композиционных материалов высокой твердости и износостойкости, для нанесения упрочняющих покрытий на режущие и лезвийные инструменты, испытывающих на себе повышенное трение (RU 2594232, 2016). AlMgB14 рассматривают в качестве перспективного материала-покрытия для роторов мини-турбогенераторов (Информационно-управляющие системы. 2012, №4).

Из уровня техники известны различные способы получения алюмомагниевых боридов.

Известны, например, способы получения монокристаллов AlMgB14 из расплавов металлов (Higachi I., Ito Т. Refinement of the structure of MgAlB14. J Less Common Met. 1983; 92: 239-246, 2; Higashi I, Kobayashi M, Okada S, Hamano K, Lundstrom T. Boron-rich crystals in Al-M-B (M=Li, Be, Mg) systems grown from high - temperature aluminum solutions. J Cryst. Growth 1993; 128: 1113-1119) и расплавов солей металлов (Okada S, Shishido T, Mori T, et al. Crystal growth of MgAlB14-type compounds using metal salts and some properties. J Alloys Compd. 2008; 458:297-301). Полученные монокристаллы AlMgB14 выделяют из расплава путем растворения избытка алюминия в горячей соляной кислоте.

Недостатком известных способов является невысокий выход AlMgB14, что ограничивает использование его в технике. Монокристаллы AlMgB14 применяют, в основном, для изучения и уточнения кристаллической структуры. К недостаткам следует отнести также использование агрессивной среды (соляной кислоты) для выделения монокристаллов AlMgB14 из расплавов.

Известен также способ получения поликристаллического AlMgB14 методом механического сплавления в сочетании с горячим прессованием (US Patent 6099065, 2000).

Известны способы получения плотных спеченных образцов на основе AlMgB14 с помощью искрового плазменного спекания - Sparc Plasma Sinteringe (SPS) (Zhilin Xie, Vincent DeLucca, Richard A. Haber, David T. Restrepo, Jacob Todd, Richard G. Blain and Nina Orlovskaya. Aliminium magnesium boride: synthesis, sintering and microstructure. Advances in Applied Ceramic, 2017, 1-7; http//dxdoi.org/10.1080/17436753.2017.1317116) и FAPAS -технологий (Field Activated Pressure Assisted Synthesis - активированный полем поддержанный давлением синтез (Wen Liu, Yang Miao, Qingsen Meng, Shaoping Chen. Structural Characterization of AlMgB14 Prepared by Field-activated, Pressure-assisted Synthesis. J. Mater. Sci Technol., 2013, 29(1), 77-81; Wen Liu, Cai-xia Luo, Jian-xin Yan & Tie-ming Zhang. Mechanism of Reactive Sintering of AlMgB14 by the Field Activated and Pressure Assisted Synthesis. Integrated Ferroelectrics. 2015, 159, 98-107).

Для получения указанными выше методами спеченного материала с большим содержанием фазы AlMgB14 используют порошок, предварительно полученный методом механического сплавления элементной порошковой смеси соответствующего состава. Исходные порошки алюминия, магния и бора смешивают и подвергают активации в шаровых или планетарных мельницах при различных скоростях вращения и времени обработки в защитной среде.

Недостатком данного способа получения порошкового сплава, как и в US Patent 6099065, 2000 являются загрязнение его материалом износа мелющего оборудования, длительность процесса и большая энергоемкость. Поскольку кислородное загрязнение механоактивированных (МА) порошков было главной проблемой при производстве однофазного продукта (то есть продукта, не содержащего фазы шпинели MgAl2O4), хранение и обработку порошков осуществляют в перчаточном боксе в атмосфере аргона.

Наиболее близким техническим решением является способ получения суперсверхтвердого керамического порошкового материала AlMgB14, предложенный в патенте CN 105755304 А, 2016.

Способ осуществляют следующим образом: взвешивают порошки магния, алюминия и бора в соотношении 1:(1.0-1.2):6.23, равномерно перемешивают путем механического шарового измельчения, заполняют графитовый резервуар полученной смесью, размещают его в вакуумной печи горячего прессования для спекания, а затем проводят естественное охлаждение. Преимуществами известного способа являются использование простого оборудования, низкая стоимость, возможность реализации серийного производства, высокая чистота подготовленного материала. Керамический порошковый материал можно использовать в качестве композиционной противоизносной добавки и в качестве сырья для смазочного и износостойкого покрытия.

Недостатками являются длительность измельчения в шаровой мельнице (3-5 часов), возможность загрязнения продуктами износа используемой шаровой мельницы. Как следует из литературных источников, основной причиной появления в продуктах примесной фазы MgAl2O4 являются оксиды на поверхности исходных реагентов. Отсутствие при измельчении защитной атмосферы приводит к дополнительному загрязнению обрабатываемого материала кислородом из окружающей среды, что является общей проблемой известных синтезов боридных соединений. Хотя авторы указанного изобретения и говорят о высокой чистоте получаемого продукта, однако, согласно приведенной в патенте дифрактограмме, полученный порошок содержит алюмомагнезиальную шпинель MgAl2O4 и непрореагировавшие исходные компоненты - Al и В.

В предлагаемом изобретении ставится задача создания способа получения порошкового керамического материала AlMgB14 путем организации последовательного самораспространяющегося высокотемпературного синтеза (СВС) при практическом отсутствии затрат электроэнергии, сокращении времени синтеза.

Поставленная задача решается тем, что получение порошка AlMgB14 осуществляют путем высокотемпературной обработки реакционной смеси инициированием реакции СВС в экзотермической смеси химической печки, тепловой режим которой достаточен для протекания химической реакции СВС в реакционной смеси. Процесс проводят в атмосфере аргона при давлении 1.0-1.5 МПа.

Способ включает:

- приготовление реакционной смеси порошков алюминия, черного аморфного бора и магния в молярном соотношении Al:Mg:B=1:(1.05÷1.2):14 (из расчета образования соединения AlMgB14);

- приготовление смеси химической печки из порошков титана и сажи в соотношении 1:(0.75÷0.8);

- формование заготовок из реакционной смеси порошков в стальной пресс-форме под давлением 10 МПа;

- размещение заготовок внутри химической печки в графитовом тигле;

- локальное инициирование реакции СВС в химической печке в атмосфере аргона при давлении 1.0÷1.5 МПа;

- естественное охлаждение и измельчение полученного материала.

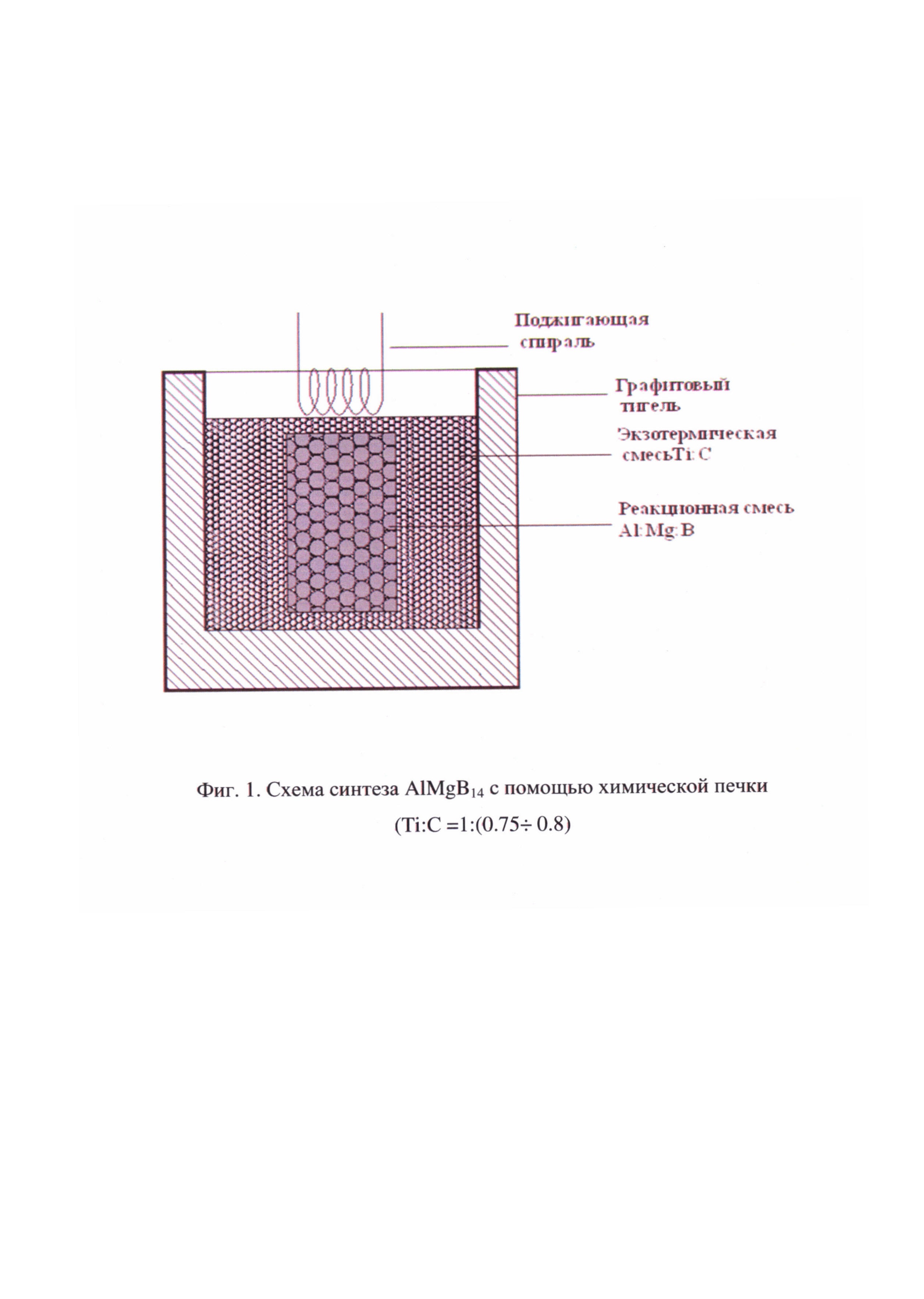

Способ получения осуществляют следующим образом. Реакционную смесь элементных порошков Al (с размером частиц не более 30 мкм), черного аморфного бора (размер частиц 1-5 мкм) и магния (размер частиц не более 100 мкм) тщательно смешивают в ступке в молярном соотношении Al:Mg:B=1:1.05÷1.2:14 (из расчета образования соединения AlMgB14) до получения однородной смеси. Полученную смесь порошков (масса = 10 г) засыпают в стальную пресс-форму диаметром 15 мм и прессуют под давлением 10 МПа. Получают прессованную цилиндрическую заготовку диаметром 15 мм и высотой ~ 25-30 мм. Заготовку помещают в графитовый тигель диаметром 30 мм внутри экзотермической смеси порошков химической печки. В качестве химической печки используют смесь порошков титана и сажи в соотношении 1:(0.75÷0.8). Помещают в СВС-реактор, инициируют горение в смеси порошков химической печки, тепловыделение которой нагревает реакционную смесь и инициирует в ней реакцию СВС. Процесс проводят при давлении 1.0÷1.5 МПа в среде аргона. Схема синтеза AlMgB14 с помощью химической печки (Ti:C=1:(0.75÷0.8) представлена на фиг. 1. Полученный керамический материал охлаждают и отделяют от продуктов горения смеси порошков химической печки. Материал представляет собой пористый спек, который легко измельчается до размера частиц менее 1 мкм. СВС протекает в течение 30 с, а весь процесс занимает не более 30 мин.

Компоненты в исходную реакционную смесь вводят в соотношении: Al:Mg:B = 1:(1.05÷1.2):14. При таком соотношении получают продукт с наибольшим выходом AlMgB14. При отклонении от указанного соотношения в сторону увеличения одного из компонентов шихты в синтезированном продукте появляются дополнительные фазы. Так, увеличение в шихте содержания Mg, превышающего значение 1.2, приводит к увеличению в синтезированном продукте шпинельной фазы MgAl2O4. Увеличение содержания Al приводит к появлению дополнительной фазы AlB2. Увеличение содержания бора в смеси приводит к тому, что в продукте остается непрореагировавший бор.

Размер частиц магния в смеси не должен превышать 100 мкм, а алюминия 30 мкм, поскольку наличие в смеси более крупных частиц Mg и Al не обеспечивает выравнивание состава во всем объеме образца за короткие времена синтеза. Размер частиц бора не должен превышать 5 мкм, поскольку с увеличением размера частиц бора будет снижаться скорость протекания реакции образования AlMgB14.

В СВС известно использование химической печки в качестве которой используют смесь порошков титана и углерода (сажа) для получения тугоплавких материалов (RU 2607115, 2017; 2305717, 2007). В предлагаемом способе соотношение компонентов Ti:C равно 1:(0.75÷0.8). Такое соотношение обеспечивает тепловыделение, достаточное для протекания СВС в реакционной смеси, наибольший выход AlMgB14 и формирование пористого спека. Уменьшение количества сажи в смеси приводит к снижению максимальной температуры горения, в результате чего получают продукт с меньшим выходом AlMgB14. Соотношение масс реакционной смеси и химической печки составляет 1:3. При меньшем соотношении в синтезированном продукте присутствуют исходные реагенты (Al и Mg). При большем соотношении продукт получается более плотным, что требует больших усилий для его измельчения.

Синтез проводят в атмосфере аргона при давлении Р = 1.0÷1.5 МПа. При меньшем давлении аргона в синтезированном продукте увеличивается содержание алюмомагнезиальной шпинели MgAl2O4. Увеличение давления не приводит к увеличению количества в синтезированном продукте фазы MgAlB14.

Фазовый состав синтезированных продуктов определяют с помощью дифрактометра ДРОН 2 (излучение CoK-alpha). Микроструктуру изучают с помощью оптической и растровой электронной микроскопии. На фиг. 2 приведена дифрактограмма синтезированного продукта. Идентифицируются две фазы: AlMgB14 ( ~ 95%) и примесная фаза MgAl2O4 ( ~ 5%).

Пример 1.

Готовят порошковую реакционную смесь, состоящую из 1.30 г Al (марка АСД 4), 1.40 г Mg (марка МПФ 3), 7.30 г бора аморфного (марка Б99А), рассчитанную на получение соединения MgAlB14. Порошки тщательно смешивают в ступке до получения однородной смеси. Полученную смесь порошков (масса 10 г) засыпают в стальную пресс-форму диаметром 15 мм и прессуют на гидравлическом прессе под давлением ~ 10 МПа. Получают пористую (~40%) цилиндрическую заготовку диаметром 15 мм и высотой ~ 25-30 мм. Затем прессованную заготовку помещают в графитовый тигель диаметром 30 мм, на дно которого предварительно слоем 10 мм насыпают экзотермическую смесь порошков, представляющую собой химическую печку (масса 30 г). В качестве химической печки берут смесь порошков титана и сажи в соотношении 1:0.8. Цилиндрическую заготовку полностью засыпают экзотермической смесью, вручную уплотняют ее и помещают в СВС-реактор, который заполняют аргоном. Синтез проводят при давлении аргона ~ 1.0 МПа. Инициирование горения в реакционной смеси осуществляют с помощью химической печки (фиг. 1). По завершению процесса горения продукты синтеза остывают в реакторе в атмосфере аргона. Затем их извлекают из СВС-реактора, освобождают от химической печки. СВС-образцы представляют собой пористые спеки, которые легко измельчают до размера менее 1 мкм. СВС протекает в течение 30 с, а весь процесс синтеза не превышает 30 мин. Полученный порошок MgAlB14 подвергают рентгенофазовому, электронно-микроскопическому и химическому анализам. По данным рентгенофазового анализа основной фазой СВ-синтезированного продукта является MgAlB14 На дифрактограмме фиксируется также алюмомагнезиальная шпинель MgAl2O4 (фиг. 2).

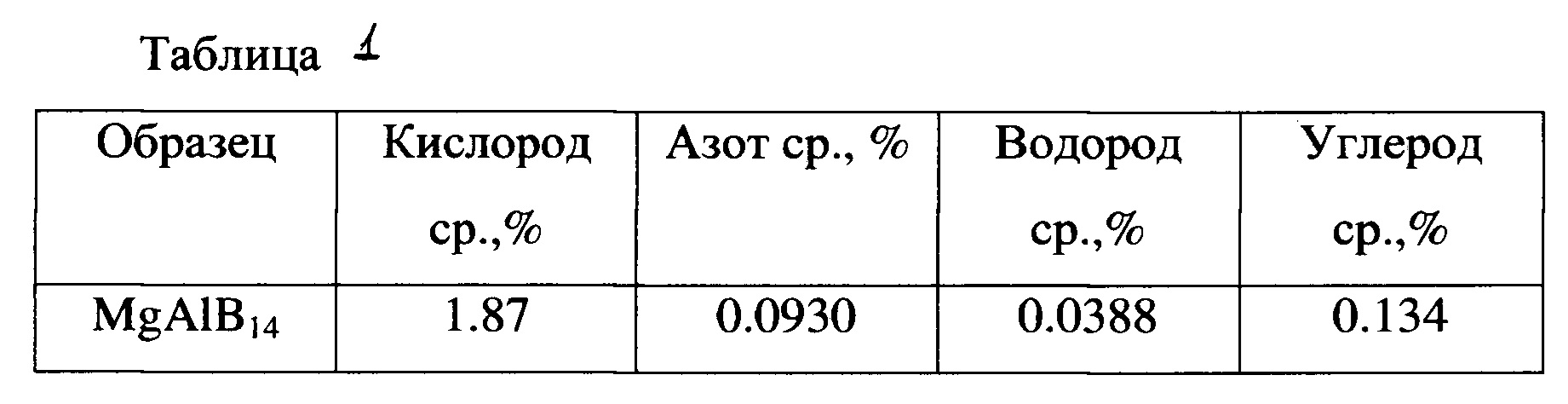

Содержание кислорода, азота и водорода в синтезированном продукте MgAlB14 определяют с помощью анализатора кислорода, азота и водорода LECO ONH836 (Том ЦКП) Содержание углерода в СВ-синтезированном продукте определяют с помощью экспресс-анализатора АН-7529 (таблица).

Как видно из приведенных в таблице 1 данных химического анализа, основной примесью в синтезированном СВС-продукте является кислород.

Пример 2. Условия синтеза такие же, как в примере 1, за исключением того, что в качестве химической печки для осуществления СВС-процесса берут смесь порошков титана и сажи в соотношении 1:1. Полученные результаты близки к результатам примера 1, однако СВС-образцы представляют более плотные спеки, для измельчения которых до размера частиц менее 1 мкм размера требуется больше времени.

Таким образом, предложенный способ позволяет получать супертвердый (твердость Н = 28 ГПа) керамический порошковый материал (размер частиц менее 1 мкм) AlMgB14 за счет организации процесса горения в виде СВС в короткие сроки на простом оборудовании при малых затратах электроэнергии. Кроме того, способ позволяет организовать серийный выпуск продукта.