Результат интеллектуальной деятельности: КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к конструкционным сталям и предназначено для использования в судостроительной, химической, газонефтедобывающей, электротехнической, геодезии, медицинской и других областях промышленности.

Известна коррозионно-стойкая маломагнитная сталь марки 07Х21Г7АН5, содержащая 0,05-0,10 мас. % углерода, до 0,7 мас. % кремния, 0,15-0,25 мас. % азота, 20-22 мас. % хрома, 6-8 мас. % марганца, 5-6 мас. % никеля, 0,05-0,15 мас. % ниобия, железо и неизбежные примеси остальное.

(А.А. Бабаков, М.В. Приданцев. Коррозионно-стойкие стали и сплавы. М., Металлургия, 1971 г., с. 168, ЧМТУ 393-60, ЦНИИЧМ)

Однако эта сталь обладает недостаточным уровнем прочностных свойств (σ0,2~400 МПа), наличием ферромагнитного дельта-феррита при содержании аустенитообразующих элементов на нижнем пределе марочного состава. Кроме того, эта сталь склонна к межкристаллитной коррозии.

Наиболее близкой по составу компонентов является нержавеющая аустенитная сталь для криогенных температур, содержащая углерод, кремний, марганец, хром, никель, фосфор, серу, азот, железо и примеси при следующем соотношении компонентов, мас. %: углерод 0,01-0,15; кремний 0,1-2,0; марганец 16,0-30,0; хром 12,0-20,0; никель 0,1-8,0; фосфор ≤ 0,03; сера ≤ 0,02; азот 0,1-0,35; железо и примеси остальное. Сталь также может содержать, ниобий 0,01-0,5 мас. %; ванадий 0,01-0,5 мас. %; титан 0,01-0,5 мас. %; медь, молибден и вольфрам в общем количестве 0,01-2,0 мас. %; а также, по меньшей мере, один элемент, выбранный из группы: титан, алюминия, кальций, церий и цирконий в общем количестве 0,001-0,1 мас. %.

(JPS62270721, С22С 38/58, опубликовано 25.11.1987)

Недостатком известной стали является ограничение ее использования в виде листов, поскольку в поковках сложно получить высокие прочностные, пластические и коррозионные характеристики стали. Кроме того, при определенных соотношениях компонентов и условий термообработки возможны потеря немагнитности, а также появление хрупкого 8-феррита, что ведет к потере технологической пластичности и появлению мелких поверхностных трещин.

Техническим результатом изобретения является прочности, пластичности и ударной вязкости стали, а также исключение потери магнитных свойств при всех заявленных соотношениях компонентов.

Технический результат достигается тем, что коррозионно-стойкая высокопрочная немагнитная сталь содержит углерод, кремний, марганец, хром, никель, молибден, медь, ванадий, азот, кальций, церий, алюминий, барий, бор, бериллий и железо, при следующем соотношении компонентов (мас. %):

|

Железо и примеси - остальное

Технический результат также достигается тем, что сталь дополнительно содержит 0,05-0,2 мас. % ниобия, 0,02-0,04 мас. %» циркония, 0,005-0,1 мас. % титана; в качестве примесей сталь дополнительно содержит, мас. %: серу 0,003-0,012, фосфор 0,002-0,025, свинец 0,0002-0,005, висмут 0,0002-0,005, олово 0,0002-0,005, мышьяк 0,0002-0,005, а между компонентами выполняются следующие соотношения: сумма (Cr+Mn+Mo+V)=30,00-33,50 мас. %.

Содержание углерода в диапазоне 0,03-0,08 мас. % и азота 0,25-0,4 мас. % обеспечивает образование необходимого количества и дисперсности карбонитридных фаз, способствующих упрочнению стали в ходе термодеформационного воздействия. При большем содержании углерода и азота в стали увеличивается склонность к хрупкому разрушению в связи с повышенным количеством и размером частиц карбонитридной фазы и ее неравномерным распределением, в том числе как по границам зерен и блоков, так и по плоскостям скольжения, а также повышается склонность к межкристаллитной коррозии.

При указанном содержании углерода и азота образуются карбиды хрома типа Ме23С6 и нитриды хрома типа Cr2N, карбонитриды ниобия и ванадия типа Nb(C, N) и VN. Указанные карбонитридные фазы могут выделяться также на стадиях дополнительной термической обработки после закалки и последующих отпусков.

Предлагаемая сталь имеет содержание хрома 15,0-17,0 мас. %, что является оптимальным для обеспечения высокого содержания азота и, как следствие, стабильности аустенита и высокой коррозионной стойкости.

При содержании хрома ниже нижнего предела снижается растворимость азота в расплаве, что снижает прочность стали, а при содержании хрома выше верхнего предела возможно образование некоторого количества феррита и нарушение немагнитности стали. При этом уровень сдаточных механических свойств остается практически на прежнем уровне.

Хром в указанных количествах необходим для обеспечения коррозионной стойкости, а также в сочетании с основными аустенитообразующими элементами - 4,5-5,5 мас. % Ni,14,0-16,0 мас. % Mn, для обеспечения стабильности аустенитной структуры без образования феррита и сигма-фазы. При данном составе по содержанию никеля и марганца и их взаимным соотношением достигается наибольшая стабильность аустенита и способность растворения в рассматриваемом объеме (0,25-0,40 мас. %) азота.

Наличие в стали 0,6-0,8 мас. % ванадия и 0,05-0,2 мас. % ниобия обеспечивает более мелкозернистую структуру и повышение прочности за счет образования мелкодисперсных карбонитридов ванадия и ниобия. При этом выполнение условия зависимости суммарного содержания ванадия и ниобия от содержания углерода необходимо для связывания в карбиды избыточного углерода и тем самым предотвращения межкристаллитной коррозии.

При суммарном содержании (Cr+Mn+Mo+V)=30,0-33,5 мас. % достигаются наиболее благоприятные условия при выплавке для усвоения азота в жидком состоянии. Избыточное суммарное содержание (Cr+Mn+Mo+V) более 33,5 мас. % экономически нецелесообразно.

Алюминий в количестве 0,005-0,02 мас. % в сочетании с химически активными элементами кальцием (0,005-0,01 мас. %), барием (0,005-0,01 мас. %) и церием (0,005-0,01 мас. %) благоприятно изменяет форму неметаллических включений, снижает в стали содержание кислорода и серы, уменьшает количество сульфидных включений, очищает и упрочняет границы зерен и измельчает структуру стали, что приводит к повышению прочности, пластичности и ударной вязкости. Кальций, барий и церий благоприятно воздействуют и на характер нитридных включений, способствуют переходу пленочных включений нитридов алюминия в глобулярные комплексы оксисульфонитридных образований.

При содержании алюминия ниже 0,005 мас. % его воздействие на свойства стали малоэффективно, а при содержании выше 0,02 мас. % вызывает избыточное обогащение границ зерен неметаллическими включениями, что отрицательно сказывается на свойствах стали. Кроме того при избыточном содержании алюминия резко снижается разливаемость стали.

Содержание кальция в количестве 0,005-0,01 мас. % затрудняет выделение избыточных фаз по границам зерен, чем сильно повышает стойкость стали к межкристаллитной коррозии и способствует повышению пластичности. Совместное введение в сталь кальция и бария значительно улучшает кинетику процесса взаимодействия кальция с примесями. Барий в большей степени глобуляризует включения, чем кальций, причем значительная часть включений приобретает округлую форму. Присадки бария способствуют (по сравнению с кальцием и церием) образованию более мелких глобулей. Модифицирование кальцием и барием измельчает сульфиды и приводит к перераспределению включений в дендритной структуре в результате увеличения сульфидных включений в осях.

Микролегирование стали с выбранным содержанием азота одновременно ниобием, ванадием, цирконием (0,02-0,04 мас. %), повышает прочность, пластичность и ударную вязкость термообработанной стали за счет измельчения действительного зерна, снижения содержания углерода в твердом растворе и повышения сил межатомных связей и величины сопротивления отрыву. После оптимальной термообработки сталей происходит их сильное упрочнение с сохранением высокой ударной вязкости за счет компенсирующего влияния измельчения зерна.

Карбиды и нитриды ванадия, ниобия имеют близкие параметры кристаллической решетки и обладают неограниченной взаимной растворимостью и образуют карбонитриды. Растворение при нагреве и выделение карбонитридов ниобия происходит при более высокой температуре, чем образование соединений ванадия. Полное растворение карбонитридов ванадия заканчивается при 800-900°С, а карбонитридов ниобия при температуре.

Введение в сталь наряду с хромом молибдена в количестве 0,35-0,5 мас. % обеспечивает необходимый уровень коррозионной стойкости и растворимости азота.

Легирование медью (0,6-0,8 мас. %) позволяет повысить коррозионную стойкость стали и упрочнять сталь при старении, за счет наноразмерных выделений медь содержащей фазы. При содержании меди меньше чем 0,6 мас. % эффект упрочнения твердого раствора не наблюдается, а при содержании меди выше 0,8 мас. % может вызвать снижение деформированности при горячей деформации.

Ниобий в заявленном количестве способствует связывания азота в прочные нитриды, поэтому его увеличение более 0,2 мас. % будет снижать содержание азота в стали и, как следствие, приведет к снижению прочности твердого раствора. Содержание ниобия в стали менее 0,05 мас. % не эффективно.

Дополнительное микролегирования бором (0,003-0,005 мас. %) в сочетании с азотом способствует образованию нитридов бора. Бор сегрегирует по границам зерен, преимущественно бывшим аустенитным, что, подавляя зернограничное проскальзывание, повышает время до разрушения. Кроме того, бор повышает сопротивление коррозии под напряжением. Бор образует наночастицы нитрида бора в теле зерен и по дислокационным стенкам, что позволяет поднять температуру эксплуатации за счет эффекта стабилизации дислокационной структуры. Наночастицы бора увеличивают эффект воздействия наночастиц карбонитрида циркония и карбонитрида титана на прочность и пластичность стали.

В заявляемой стали реализован механизм наноразмерного саморегулирования структуры в условиях длительной эксплуатации, заключающийся в закреплении дислокаций наноразмерными выделениями (размером не более 20-60 нм) нитрида бора, карбонитрида циркония и карбонитрида титана при его содержании 0,005-0,1 мас. %, обладающими высокой стабильностью как при воздействии низких, так и повышенных температур и высоких напряжений, что существенно повышает стабильность свойств заявленной стали.

Дополнительное введение бериллия в количестве 0,03-0,05 мас. % защищает сталь от окисления, повышает коррозионную стойкость стали и улучшает качество поверхности.

Предлагаемая сталь отличается от известной ограничением содержания примесей серы 0,003-0,012 мас. % и фосфора 0,002-0,025 масс. % каждого, что способствует получению более высоких значений пластичности и ударной вязкости и экономически целесообразно. Такое содержание серы и фосфора надежно обеспечивается современными методами получения стали. При повышении содержания легкоплавких примесей серы и фосфора выше заявленных пределов резко увеличивается неоднородность структуры стали, что в свою очередь снижает прочность и пластичность стали. Кислород также неизбежно присутствует в составе стали, в основном в виде неметаллических включений. При его содержании свыше 0,003 мас. % в стали растет содержание неметаллических включений, что ухудшает свойства стали и вызывает их неоднородность.

Свинец, висмут, олово, сурьма и мышьяк являются примесями, которые негативно влияют на вязко-пластические свойства стали. Их суммарное содержание целесообразно ограничить диапазоном 0,0002-0,005 мас. %.

В таблице 1 приведен химический состав предлагаемой стали 3-й плавки (1, 2, 3), а также состав известной стали (4).

Выплавку проводили в 150-кг индукционной печи с разливкой металла на литые заготовки. Азот вводили в состав стали азотированными ферросплавами хрома и марганца. Бериллий вводили в расплав в виде сплава никеля с 2-мя % бериллия. Металл разливали в слитки диаметром 150 мм. После нагрева в печи до температуры 1150-1200°С слитки ковали на прутки для изготовления продольных образцов на растяжение и ударный изгиб. Образцы подвергали закалке от температуры 1050°С, выдержка 4,5 ч., охлаждение в воду и отпуску при 400°С, выдержка 8 ч.; при 550°С, выдержка 8 ч.; при 650°С, выдержка 8 ч.

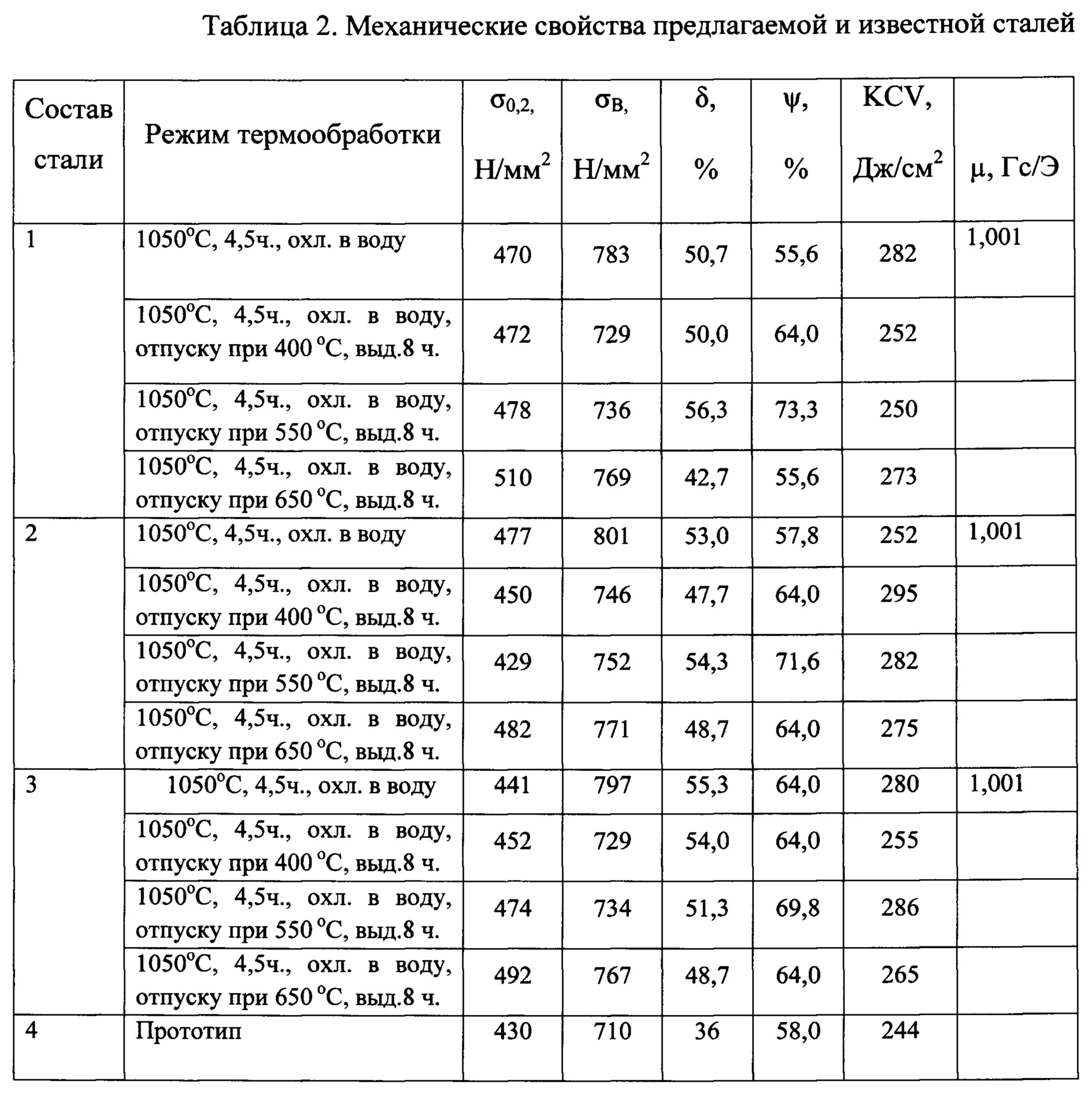

В таблице 2 приведены механические свойства, полученные после термообработки по предложенным режимам.

Испытания на растяжение проводили на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм в соответствии с ГОСТ 1497-84. Определение ударной вязкости при нормальной температуре производилось на образцах типа KCU по ГОСТ 9454-78.

Фазовый состав металла определяли на рентгеновском дифрактометре ДРОН-3М.

Как видно из таблицы 2, предлагаемая сталь имеет значительное преимущество по уровню прочности, пластичности и ударной вязкости по сравнению с известной сталью. Предложенный состав стали позволил обеспечить в структуре стали более мелкое зерно, по сравнению с известной сталью, что обеспечивается выбранным соотношением элементов.

Предложенная сталь может быть использована в качестве высокопрочного немагнитного коррозионно-стойкого материала для специального судостроения и буровой техники. Предлагаемая сталь прошла широкие лабораторные исследования и рекомендована к промышленному опробованию.