Результат интеллектуальной деятельности: СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ

Вид РИД

Изобретение

Изобретение касается способа покрытия металлических формованных изделий сначала с помощью водного кислотного оксалатирующего раствора, а после этого при необходимости с помощью композиции смазочных веществ, в частности, в форме водного раствора или дисперсии на основе органических полимеров/сополимеров, масляной эмульсии, масла, твердого смазочного вещества или сухого смазочного вещества, такого как, например, порошковые мыла, для подготовки этого металлического формованного изделия для холодного формования.

Холодное формование обычно может осуществляться при температуре поверхности вплоть до примерно 450°С без внешнего подведения тепла. При этом разогрев может наступать только в результате силы трения, действующей при формовании между заготовкой металлического формованного изделия с покрытием и пресс-формой, и в результате внутренних сил трения из-за течения материала, но при необходимости также в результате предварительного нагревания формованного изделия, подлежащего формованию. Однако обычно температура формованного изделия, подлежащего формованию, первоначально часто лежит при температуре окружающей среды, следовательно, примерно от 10 до 32°С. Однако если формованные изделия, подлежащие формованию, предварительно подогреваются до температур, например, в диапазоне от 650 до 850°С, от 850 до 1250°С или от 650 до 1250°С, то говорят о теплом формовании или ковке. Кроме того, при холодном формовании обычно встречаются давления от повышенного до высокого, например, для стали в диапазоне от 200 МПа до 1 ГПа, а местами даже до 2 ГПа.

В качестве формованных изделий, подлежащих формованию, в большинстве случаев используются полосы, листы, заготовки для штампов, проволока, проволочные мотки, сложно отформованные формованные детали, гильзы, профили, такие как полые или сплошные профили, трубы, круглые заготовки, пластинки, бруски, прутки и/или цилиндры. Заготовка для штампов представляет собой диск или отрезок проволоки, мотка проволоки или прута.

Металлические формованные изделия, подлежащие холодному формованию, в общем, могут состоять из любого металлического материала. Предпочтительно они, в основном, состоят из стали, алюминия, алюминиевых сплавов, меди, медных сплавов, магниевых сплавов, титана, титановых сплавов, в частности, из конструкционной стали, высокопрочной стали, благородной стали, железных или стальных конструкционных материалов с содержанием хрома или/и стали с металлическим покрытием, такой как, например, алюминированная или оцинкованная сталь. В большинстве случаев это формованное изделие состоит, в основном, из стали. В то время как для холодного формования металлических формованных изделий при незначительных степенях деформации и соответственно незначительных усилиях обычно используются смазки для формования, при намного более высоких степенях деформации, как правило, в качестве разделительного слоя между формованным изделием и пресс-формой применяется по меньшей мере одно покрытие, чтобы предотвратить холодную сварку формованного изделия и пресс-формы. Для последнего является обычным снабжать формованное изделие по меньшей мере одним покрытием смазывающего средства или композиции смазывающих веществ, чтобы уменьшить сопротивление трению между поверхностью формованного изделия и формующим инструментом.

Холодное формование включает в себя, прежде всего:

волочение (обработку давлением с преобладанием сжимающих и растягивающих напряжений), например, сварных или бесшовных труб, полых профилей, сплошных профилей, проволоки или брусков, как например, при волочении проволоки или волочении труб,

ротационное выдавливание с утонением стенок, вытяжку с утонением (формование до конечного размера) или/и глубокую вытяжку, например, лент или листов с получением специальных глубокотянутых формованных изделий, или полых изделий с получением более сильно деформированных полых изделий,

накатывание резьбы или/и нарезание резьбы метчиком, например, в случае заготовок для гаек или винтов,

прессование, такое как, например, холодное прессование (обработку давлением), например, полых или сплошных изделий, или экструзионное прессование или/и

холодную высадку, например, отрезков проволоки с получением соединительных элементов, таких как, например, заготовки для гаек или винтов.

Раньше металлические формованные изделия для холодного формования подготавливались для этого холодного формования почти только или путем нанесения жира, масла, или масляной эмульсии. Уже давно за разделительным слоем обычно следует смазочный слой, чтобы минимизировать возникающее трение в процессе формования. При этом заготовки обычно сначала покрываются фосфатом цинка для образования разделительного слоя, а потом или мылом, в частности, на основе стеарата щелочного или/и щелочноземельного металла, или/и твердым смазочным веществом, в частности, на основе сульфида молибдена или/и углерода, для образования смазочного слоя, прежде чем эти заготовки с покрытием такого типа подвергаются холодному формованию.

Вышеуказанные системы смазочных веществ из уровня техники преимущественно основываются на фосфате цинка в качестве разделительного слоя. Однако при этом, сегодня еще намного сильнее, чем раньше, следует учитывать условия экологической безопасности и производственной гигиены, а также требования к относящимся к безопасности составным частям не содержащих фосфатов и имеющих низкое содержание тяжелых металлов ванн и покрытий.

На металлические формованные изделия, подлежащие холодному формованию, перед этим холодным формованием предварительно наносится покрытие. При подготовке для холодного формования металлическая поверхность формованного изделия или его верхний слой с металлическим покрытием может снабжаться конверсионным покрытием, в частности, оксалатироваться или фосфатироваться. Нанесение конверсионного покрытия предпочтительно может осуществляться с помощью водной композиции на основе оксалата, фосфата щелочного металла, фосфата кальция, фосфата магния, фосфата марганца, фосфата цинка или соответствующего смешанно-кристаллического фосфата, такого как, например, фосфат цинка-кальция (ZnCa). Иногда металлические формованные изделия также в чистом виде, то есть, без предварительного конверсионного покрытия, смазываются композицией смазочных веществ. Однако последнее возможно, только когда металлическая поверхность формованного изделия, подлежащего формованию, предварительно очищается химически и/или физически.

В дальнейшем стали, пригодные для использования согласно изобретению, характеризуются как таковые, имеющие содержание углерода в диапазоне от 0 до 2,06% масс. и поэтому не относятся к железным конструкционным материалам, и как таковые, имеющие содержание хрома в диапазоне от 0 до <10% масс., и, в частности, в диапазоне от 0,01 до 9 % масс., от 0,05 до 8% масс., от 0,1 до 7, от 0,2 до 5% масс., от 0,25 до 4% масс. или от 0,3 до 2,5% масс. Сюда относятся, с одной стороны, согласно стандарту DIN EN 10025, так называемые конструкционные стали, нелегированные стали, нелегированные высококачественные стали, нелегированные благородные стали, микролегированные стали, низколегированные стали и высоколегированные стали, а, с другой стороны, также цементируемые стали, соответствующие стандарту DIN EN 10084, и термически улучшенные стали, соответствующие стандарту DIN EN 10083. Эти стали далее обозначаются как «пригодные для использования согласно изобретению» или как «не коррозионностойкие», если в рамках этого изобретения они имеют содержание хрома менее чем 10% масс. Однако по сравнению с этими сталями, которые в основном являются пригодными для холодного формования и являются пригодными для холодного формования согласно изобретению, чугун не является пригодным для холодного формования.

Стали имеют содержание углерода в диапазоне от 0 до 2,06% масс. Из различного содержания элементов в стали, прежде всего, содержание хрома в стали влияет на травильное воздействие кислотной водной оксалатирующей композиции, а также кислотной водной композиции для цинкового фосфатирования. Тогда, если содержание хрома лежит заметно выше 10% масс., то на поверхности стали образуется пассивирующий слой, который защищает сталь от окисления и химической коррозии. Однако тогда травильное воздействие на субстрат замедляется или полностью прекращается, и до образования разделительного слоя не доходит, поскольку из этого основания не может растворением удаляться железо.

Чтобы образовать разделительные слои на сталях с содержанием хрома >10% масс., традиционным является нанесение на эти конструктивные детали оксалатного слоя с помощью водного оксалатирующего раствора, содержащего галогены и тиосульфат. Активированный таким способом оксалатирующий раствор располагает ощутимо более высоким травильным воздействием, чем водный оксалатирующий раствор, не содержащий галогенов и тиосульфата. Как было обнаружено в настоящее время, оксалатирующим растворам из уровня техники недостает возможности уменьшения травильного воздействия при одновременно удовлетворительном образовании адгезионно-прочного оксалатного слоя. Поэтому до сих пор не могли покрывать оксалатным слоем стали с содержанием углерода в диапазоне от 0 до 2,06% масс. и с содержанием хрома в диапазоне от 0 до <10% масс. Следовательно, стали такого типа покрывали с большими затратами и с помощью более сильно загрязняющего окружающую среду и в общей сложности более дорогого цинкового фосфатного слоя, но при этом цинковому фосфатированию могут подвергаться только стали с содержанием хрома <5% масс.

При покрытии стальных заготовок с содержанием углерода в диапазоне от 0 до 2,06% масс. и с содержанием хрома в диапазоне от 0 до <10% масс. с помощью водных оксалатирующих композиций с содержанием, например, тиосульфата или/и соединения галогена, получалось чрезвычайно сильное травильное воздействие, так что образовывались неудовлетворительные, а именно, слишком тонкие и не сплошные, разделительные слои или не образовывались разделительные слои. Эти оксалатные слои были совершенно неподходящими для холодного формования.

Теперь, неожиданным образом был обнаружен способ оксалатирования этих так называемых не коррозионностойких сталей, при котором травильное воздействие не является слишком высоким, который является благоприятным для формирования оксалатного слоя и при котором наносились хорошо подходящие для холодного формования в качестве разделительных слоев для холодного формования оксалатные слои.

Так как теперь оказалось, что при покрытии стальных заготовок с содержанием углерода в диапазоне от 0 до 2,06% масс. и с содержанием хрома в диапазоне от 0 до <10% масс. водными оксалатирующими композициями без содержания соединения серы, такого как, например, тиосульфат, и без содержания соединения галогена получается благоприятное для формирования оксалатного слоя травильное воздействие, так что образуются хорошо подходящие в качестве разделительного слоя для холодного формования оксалатные слои.

При покрытии стальных заготовок с содержанием хрома заметно больше, чем 10% масс. с помощью водных оксалатирующих композиций с содержанием, например, тиосульфата или/и соединения галогена, получалось благоприятное травильное воздействие, которое разъедает также пассивирующий слой, сформировавшийся при этих высоких концентрациях хрома, так что благодаря этому очень сильному травильному воздействию образовывались хорошие оксалатные слои. Эти оксалатные слои так же являлись хорошо подходящими для холодного формования.

И наоборот, теперь неожиданным образом также оказалось, что при покрытии стальных заготовок с содержанием хрома заметно больше, чем 10% масс., водными оксалатирующими композициями без содержания соединения серы, такого как, например, тиосульфат, и без содержания соединения галогена получается слишком незначительное или отсутствует совсем травильное воздействие, так что оксалатные слои, подходящие в качестве разделительного слоя для холодного формования, не образуются.

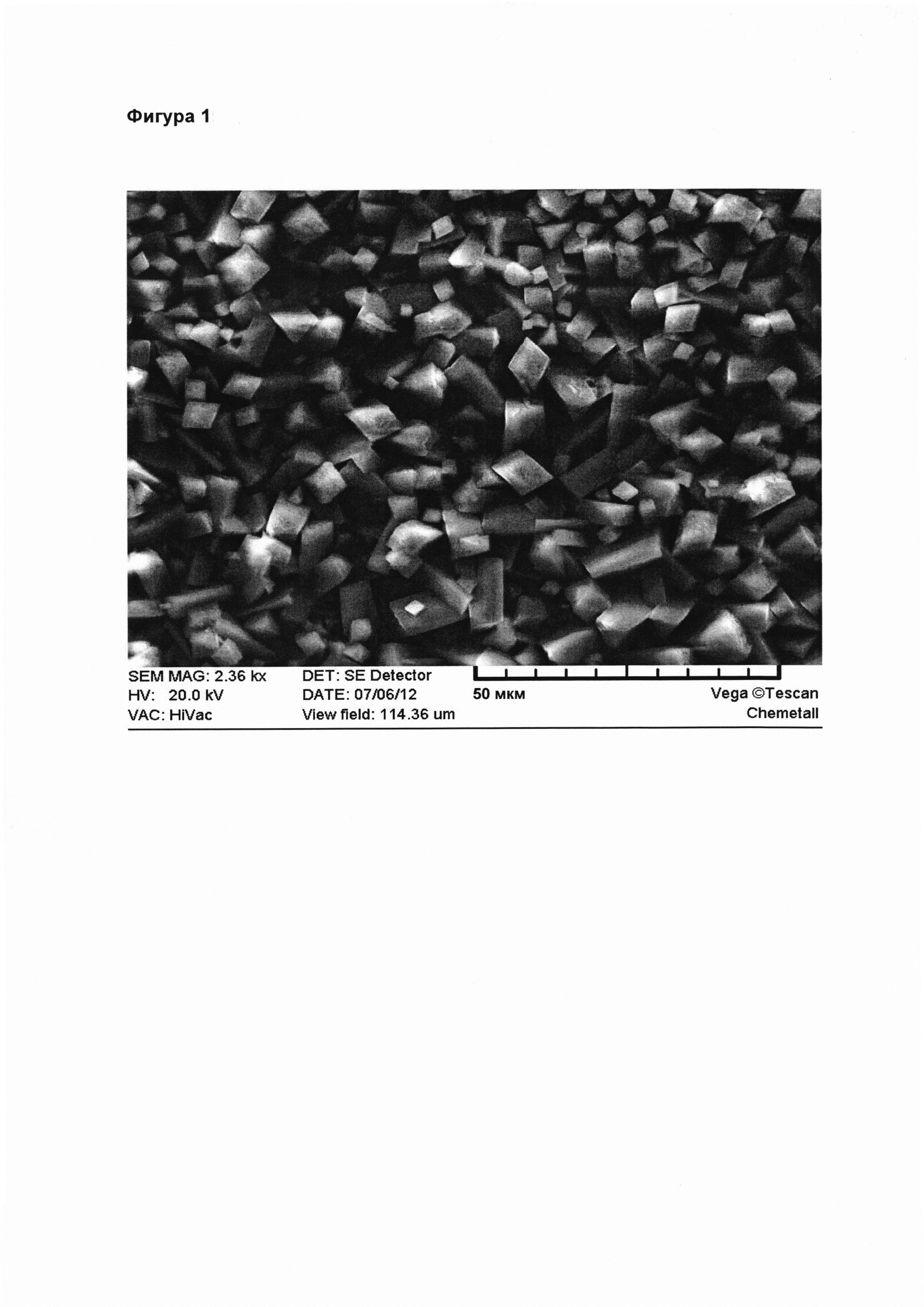

Эти характеристики далее примерно поясняются в таблице 1, причем материал листа А представляет собой холоднокатанную сталь CRS, и причем материал заготовки для штампов В обозначается 1.0401, а металлического листа С 1.4571:

Таблица показывает сильную зависимость пригодности к холодному формованию и качества этого холодного формования от наличия и качества оксалатного слоя. При этом для смазочного слоя использовали Gardomer® на основе органического полимера/сополимера, который замечательно подходит в качестве смазочного слоя для холодного формования и имеет очень широкую работоспособность.

В случае примеров для сравнения VB1 и VB2 соотношение травильного воздействия и массы слоя слишком велико, так что образовались особенно тонкие оксалатные слои, которые не дали ни сплошных и ни адгезионно-прочных слоев. В случае примера для сравнения VB5 пассивирующий слой на стали с высоким содержанием хрома не разъедается, так что травления не происходит, так что не осуществляется потеря вещества при травлении, и образование оксалатного слоя не имеет места.

В случае примера для сравнения VB3 травильное воздействие такое сильное, что оно удаляет пассивирующий слой на стали с высоким содержанием хрома, так что потеря вещества при травлении, масса слоя и соотношение ПТ и МС имеют подходящую выраженность; в результате этого образуется хороший оксалатный слой, который дает возможность хорошего холодного формования.

В случае примеров согласно изобретению В1 и В2 благодаря превосходному составлению ванны получаются очень хорошие оксалатные слои, которые очень хорошо подходят для холодного формования.

В случае этих пригодных для использования согласно изобретению сталей с содержанием хрома меньше чем 10% масс. до сегодняшнего дня обычной обработкой для образования разделительного слоя является фосфатирование. Однако для свойств материала ответственных конструктивных элементов, у которых, например, конкретные характеристики материала регулируются при помощи тепловой обработки, фосфатирование обладает существенным недостатком того, что они содержат фосфат. Потому что фосфор при тепловой обработке диффундирует из поверхности металла в структуру стали, а содержание фосфора наносит ущерб свойствам такой стали, в частности, в результате образования дельта-феррита, чувствительности к ударной нагрузке и появлению хрупкости. В результате индуцированного фосфором появления хрупкости ответственные конструктивные элементы становятся непригодными, поскольку ухудшаются ударная вязкость образца с надрезом, хрупкость и т.д. Уже при самом незначительном содержании фосфор повышает чувствительность к отпускной хрупкости и приводит к хрупкости на холоду и склонности к хрупкому разрушению. Поэтому ответственные детали, такие как, например, винты и другие соединительные элементы, после фосфатирования должны очищаться очень тщательно и с большими затратами. Остаточного содержания фосфата почти нельзя избежать. Обнаружимое металлографически содержание фосфора согласно стандарту EN ISO 898 является недопустимым. Поэтому было бы благоприятным, использовать для подготовки для холодного формования способ обработки без содержания фосфатов, что, однако, в случае подробной оценки не известно в уровне техники.

Контакт этой стали с серой также в значительной степени наносит ущерб свойствам материала.

Для этих сталей, пригодных к использованию согласно изобретению, сведущему в данной области заявителю не известен обедненный по содержанию тяжелых металлов и одновременно в значительной мере экологически безвредный способ подготовки для холодного формования. Напротив, в течение нескольких десятилетий для не коррозионностойких сталей существует потребность в бесфосфатном и по возможности также в значительной мере экологически безвредном способе подготовки для холодного формования, как дается понять в пособии Kurt Lange: Umformtechnik, Band 1 стр. 258 2. Aufl. 1984 и Band 2 стр. 661 2. Aufl. 1988. Однако оксалатиро-вание, в отличие от фосфатирования, не зарекомендовало себя хорошо в случае сталей, пригодных для использования согласно изобретению, поскольку покрытия, по сравнению с фосфатированием, являются не достаточно адгезионно-прочными, а, следовательно, не подходят для цели применения. Почти все оксалатирующие растворы из уровня техники, чтобы получить подходящие адгезионно-прочные покрытия, помимо воды, имеют содержание бромида, хлорида, хлората, фторида, нитрита или/и соединения серы.

Однако оказалось, что оксалатирующие растворы и оксалатные слои из уровня техники являются подходящими только для коррозионностойких сталей, включая благородные стали, с содержанием хрома заметно больше 10% масс., поскольку только на этих сортах стали они образуют слои, подходящие для холодного формования. При этом соединения галогенов и серы являются нежелательными, поскольку они являются загрязняющими окружающую среду, а частично также токсичными, и поскольку они при определенных условиях действуют как сильно способствующие коррозии. Содержания тяжелых металлов, за исключением железа и цинка, насколько возможно, следует избегать, поскольку они в большинстве случаев являются загрязняющими окружающую среду, плохо сказываются на гигиене труда, доставляют проблемы при утилизации и высокие дополнительные затраты. Кроме того, согласно правилам обращения с опасными веществами они должны маркироваться.

Немецкий патент DE 976692 В показывает применение оксалатирующих растворов с содержанием от 1 до 200 г/л щавелевой кислоты, от 0,2 до 50 г/л хлоридов железа, от 5 до 50 г/л фосфата, рассчитанного как Р2О5, и при необходимости соли хрома (Сr) или никеля (Ni).

Патент США US 2,550,660 описывает добавление кислородсодержащих соединений серы, таких как тиосульфат натрия, и соединений галогенов, таких как хлорид натрия и бифторид аммония, которые повышают воздействие растворов щавелевой кислоты на нержавеющих сталях, а, следовательно, образуют оксалатные слои при более низких содержаниях активаторов.

Оксалатирование металлических поверхностей также известно для целей коррозионной защиты и при необходимости также для улучшения адгезии краски. Однако оксалатные слои, по сравнению с цинковыми фосфатными слоями, по причине содержания галогенидов оказались так мало защищающими от коррозии и такой малой адгезионной прочности, что уже на протяжении десятилетий практически больше не проводят оксалатирования с целью коррозионной защиты. Единственным исключением является образование разделительного слоя для холодного формования коррозионностойких сталей с содержанием хрома заметно больше 10% масс.

Оксалатирование дает возможность образования полностью бесфосфатного разделительного слоя без применения вредных для окружающей среды тяжелых металлов. Железо и цинк согласно данной заявке не рассматриваются как вредные для окружающей среды катионы или соответственно тяжелые металлы. Соединения железа или соответственно цинка согласно данной заявке не рассматриваются как вредные для окружающей среды соединения тяжелых металлов. Правда, применение оксалатирования согласно уровню техники по причине используемых соединений галогенов или/и серы на не коррозионностойких сталях, имеющих содержание хрома меньше 10% масс., приводит к нежелательной коррозии и к очень плохо сцепляющимся слоям, которые не подходят для холодного формования, поскольку они не обладают надежно действующим при холодном формовании разделительным слоем.

Теперь неожиданным образом было обнаружено, что вредные для окружающей среды и также неблагоприятные для способа обработки добавки, которые постоянно использовались и используются при оксалатировании из уровня техники, не требуются при подготовке не коррозионностойких сталей для холодного формования.

Кроме того, неожиданно было обнаружено, что неизбежно получающийся в ванне шлам содержится в заметно меньшей массе, что этот шлам может содержаться, не имея в составе тяжелых металлов, за исключением железа, цинка и выделяющихся из стали при травлении примесей для облагораживания стали, а, следовательно, может обрабатываться более просто, более экономически благоприятно и более безопасно для окружающей среды, чем при применяемом в противном случае фосфатировании. Ведь для покрытия 50000 т стальной проволоки диаметром 9 мм в случае способа согласно изобретению получается примерно 3 т сухого шлама, в то время как в случае различных типов цинкового фосфатрования, в зависимости от варианта способа, получается примерно от 14 до 48 т сухого шлама.

Для самых разных металлических материалов, формованные изделия из которых предпочтительно должны подвергаться холодному формованию, оказывается, что в случае формованных изделий из стали с содержанием хрома в диапазоне от 0 до менее чем 10% масс. существует особенная потребность в подходящей подготовке для холодного формования, которая может достигаться с помощью бесфосфатного оксалатирования.

Существовала задача предложить способ обработки формованных изделий с железной или стальной поверхностью с содержанием хрома в диапазоне от 0 до <10% масс. при конверсионной обработке перед холодным формованием, при котором работают в основном без фосфатов или полностью без фосфатов, и при котором можно отказаться от добавления вредных для окружающей среды тяжелых металлов.

Задача решается при помощи способа для обработки формованных изделий со стальной поверхностью с содержанием углерода в диапазоне от 0 до 2,06% масс. и с содержанием хрома в диапазоне от 0 до <10% масс., в частности, перед холодным формованием, причем эти стальные поверхности при необходимости также могут быть оцинкованы или оцинкованы с легированием, который отличается тем,

что по меньшей мере одно формованное изделие приводят в контакт с водной кислотной композицией (= ванне конверсионной композиции) для образования конверсионного слоя в качестве разделительного слоя,

что эта водная кислотная композиция составлена/составляется с помощью только исходной смеси, которая в основном состоит из

воды,

от 2 до 500 г/л щавелевой кислоты, рассчитанной как безводная щавелевая кислота, а также

a) от 0,01 до 20 г/л по меньшей мере одного ускорителя на основе гуанидина, рассчитанного как нитрогуанидин, или/и

b) от 0,01 до 20 г/л по меньшей мере одного нитрата, рассчитанного как нитрат натрия, и

при необходимости из по меньшей мере одного загустителя на основе по меньшей мере одного соединения полиакриламида, полиаллиламина, полиэтиленгликоля, полисахарида, полисилоксана, поливиниламида или/и поливиниламина, при необходимости из пигмента для сыпучести щавелевой кислоты и при необходимости из по меньшей мере одного поверхностно-активного вещества и

при необходимости дополнительно составлена/составляется с ее пополнением, которое в основном состоит только из по меньшей мере одного из компонентов исходной смеси,

что конверсионный слой при необходимости высушивают,

что потеря вещества при травлении этой водной кислотной композицией, измеренная путем гравиметрического определения согласно стандарту DIN EN ISO 3892, находится в диапазоне от 1 до 6 г/м2,

что масса слоя высушенного конверсионного слоя, измеренная путем гравиметрического определения согласно стандарту DIN EN ISO 3892, лежит в диапазоне от 1,5 до 15 г/м2,

что соотношение потери вещества при травлении и масс.ы слоя ПТ: МС у высушенного конверсионного слоя лежит в диапазоне (от 0,30 до 0,75):1,

что высушенный конверсионный слой образует адгезионно-прочное покрытие и,

что при необходимости на этот конверсионный слой с помощью композиции смазочных веществ наносится смазочный слой, и что этот смазочный слой высушивается.

В случае способа согласно изобретению предпочтительно применяют заготовки в форме листов, заготовок для штампов, проволоки, мотков проволоки, формованных деталей, профилей, труб, круглых заготовок, брусков или/и цилиндров из стального материала с содержанием углерода в диапазоне от 0 до 2,06% масс. и с содержанием хрома в диапазоне от 0 или 0,001 до <10% масс. При этом предпочтительно, чтобы в качестве основания перед холодным формованием были оксалатированы/оксалатировались лента, лист, заготовка для штампов, проволока, моток проволоки, сложно отформованная формованная деталь, гильза, профиль, труба, круглая заготовка, пластинка, прут, брусок или/и цилиндр из стального материала. При этом основание при необходимости может иметь цинковый или цинковый с легированием слой. Обычно только заготовки для штампов снабжаются оцинковкой или оцинковкой с легированием. При необходимости заготовки, подлежащие формованию, сначала подвергаются тепловой обработке для регулирования свойств материала, например, в результате неполного отжига, с помощью которого они приходят в состояние хорошей пригодности к холодному формованию.

В случае нужды поверхности заготовок, подлежащих холодному формованию, или/и поверхности их оболочек с металлическим покрытием перед смачиванием водной оксалатирующей композицией очищают по меньшей мере в одном процессе очистки, причем, в общем, для этого подходят все способы очистки. Химическое или/и физическое очищение, прежде всего, может включать в себя механическое удаление окалины, отжиг, удаление оболочки, струйную обработку, такую как, например, пескоструйная обработка, в частности, щелочную очистку или/и кислотное протравливание. Предпочтительно химическая очистка осуществляется путем обезжиривания с помощью органических растворителей, с помощью очистки щелочными или/и кислотными средствами для очистки, нейтральными очистителями, с помощью кислотного протравливания или/и с помощью промывки водой. Протравливание или/и струйную обработку, прежде всего, используют для удаления с металлических поверхностей окалины. При этом предпочтительно, например, сварную трубу из холоднокатаных полос после сварки и очистки еще подвергать только отжигу, цельнотянутую трубу, например, протравливать, промывать и подвергать нейтрализации.

В качестве альтернативы этого или в дополнение возможно, что для очистки металлической поверхности к оксалатирующей композиции согласно изобретению также добавлено/добавляется по меньшей мере одно устойчивое в сильной кислоте поверхностно-активное вещество, такое как, в частности, по меньшей мере одно катионное поверхностно-активное вещество, как, например, простой лауриламинполиэтиленгликолевый эфир, такой как Marlazin® L 10 или/и хлорид бензалкония, такой как Lutensit® ТС-KLC 50, так что при оксалатировании поверхность также по крайней мере немного очищается или/и очистка и оксалатирование происходит в одно-реакторном процессе. Тогда для мало загрязненных частей может исключаться отдельная стадия очистки. Добавление поверхностно-активного вещества в ванну для оксалатирования также обладает тем преимуществом, что в одной единственной ванне и в одной единственной стадии процесса могут одновременно очищать и оксалатировать, что металлическая поверхность более равномерно протравливается щавелевой кислотой и может лучше и равномернее покрываться оксалатным слоем, и что сильнее может предотвращаться отложение частиц шлама на оксалатном слое.

Все композиции, которые состоят «в основном из» определенных компонентов, также могут «состоять» только из этих компонентов или «содержать» эти компоненты.

Водный конверсионный слой при необходимости может высушиваться или отдельно или уже вместе с нанесенным затем смазочным слоем, причем конверсионный слой при нанесении смазочного слоя в последнем варианте может иметь остаточное содержание воды, чтобы избежать стадии сушки или/и чтобы наносить смазочный слой на достаточно адгезионно-прочный и еще влажный конверсионный слой. При этом особенно предпочтительно, чтобы оксалатированные основания покрывались смазочным слоем в процессе «мокрый по мокрому».

В случае способа согласно изобретению предпочтительно не добавляют намеренно никакого тяжелого металла, за исключением железа, и, в частности, не добавляют намеренно никакого вредного для окружающей среды тяжелого металла. Однако, как постоянно показывает практика, в отдельных случаях, в ванну для образования разделительного слоя, по крайней мере время от времени, в некоторых установках, привносится содержимое в виде железа, цинка, элементов для облагораживания стали или/и легирующих компонентов, а при необходимости также в эту ванну для образования разделительного слоя заносятся небольшие количества загрязнений из галогеновых соединений, фосфорных соединений или/и соединений серы, из других ванн и частей установки.

В качестве растворителя используется вода, в частности, в виде деионизированной воды или в виде водопроводной воды. Содержание в водной оксалатирующей композиции воды предпочтительно составляет от 40 до 99,75% масс. воды.

Водная кислотная композиция для образования конверсионного слоя согласно изобретению (= ванне конверсионной композиции) применяется, чтобы на поверхности металлической заготовки образовать разделительный слой. Эта композиция или/и ванна составляется/составлена с помощью только исходной смеси, которая в основном состоит из воды, от 2 до 500 г/л щавелевой кислоты, рассчитанной как безводная щавелевая кислота, а также а) от 0,01 до 20 г/л по меньшей мере одного ускорителя на основе гуанидина, рассчитанного как нитрогуанидин, или/и b) от 0,01 до 20 г/л по меньшей мере одного нитрата, рассчитанного как нитрат натрия, и при необходимости по меньшей мере одного загустителя на основе по меньшей мере одного соединения полиакриламида, полиаллиламина, по лиэтиленгликоля, полисахарида, полисилоксана, поливиниламида или/и поливиниламина с содержанием в диапазоне от 0,01 до 50 г/л, при необходимости из пигмента для сыпучести щавелевой кислоты с содержанием в диапазоне от 0,01 до 20 г/л и при необходимости из по меньшей мере одного поверхностно-активного вещества, которое является устойчивым в кислотной композиции, с содержанием в диапазоне от 0,01 до 5 г/л. При дальнейшей работе с этой ванной, при которой определенные компоненты этой ванны при необходимости расходуются по-разному, в случае необходимости добавляется пополнение, которое в основном состоит только из или только из по меньшей мере одного из компонентов исходной смеси. Обычно при этом сильнее всего расходуется щавелевая кислота и поэтому обычно должна пополняться в первую очередь. При пополнении щавелевой кислоты не обязательно должна добавляться вода.

При этом щавелевая кислота учитывается как полностью растворенная щавелевая кислота, поскольку применяется в виде единиц г/л. Обычно щавелевая кислота содержится устойчивой в воде и во всей ванне вплоть до границы растворимости при соответствующей температуре. Коммерчески доступная щавелевая кислота часто находится в форме крупнозернистого порошка и тогда при необходимости, перед добавлением в ванну, подлежит тонкому размолу. При этом может быть предпочтительным к щавелевой кислоте, находящейся в форме порошка, добавлять мелкодисперсный порошок, такой как, например, оксидный или силикатный порошок, в частности, со средним размером зерна порошка в диапазоне от 0,5 до 20 мкм, чтобы избежать слипания легко поглощающего влагу порошка и обеспечить сыпучесть. Сыпучая щавелевая кислота обладает тем преимуществом, что эта щавелевая кислота не слеживается, а, следовательно, является более легкой в обращении. Сыпучесть имеет большое значение для пригодности для перекачки и дозирования порошка. Сыпучесть обеспечивается тем, что подходящий мелкозернистый пигмент окружает компоненты, в частности, щавелевую кислоту, и предотвращает соединение соседних частиц порошка. В результате этого заметно снижается или полностью предотвращается комкование щавелевой кислоты. Слипшиеся в комки продукты не могут дозироваться и частично не могут использоваться автоматическими всасывающими пневмотранспортными установками. Кроме того, время растворения комковатых продуктов намного больше.

При этом водная композиция может содержать от 0,001 до 20 г/л по меньшей мере одного неорганического или органического пигмента, предпочтительно пигмента на основе оксида, органического полимера или/и воска. В частности, особенно хорошо себя зарекомендовал порошок диоксида титана.

Обнаружилось, что, как правило, для оксалатирования хорошо могут быть применены концентрации щавелевой кислоты в диапазоне от 0,5 до 400 г/л. Правда, особенно высокие содержания щавелевой кислоты присутствуют в растворенном в воде виде только при высоких температурах. Однако при использовании концентраций с порядком величин около 1 г/л содержание щавелевой кислоты в водной композиции следует пополнять спустя очень короткое время и часто. Водная кислотная композиция согласно изобретению для образования конверсионного слоя или/и ванна предпочтительно имеют содержание щавелевой кислоты в диапазоне от 5 до 400 г/л, от 10 до 300 г/л, от 15 до 200 г/л, от 20 до 120 г/л, от 25 до 90 г/л, от 30 до 60 г/л или от 35 до 40 г/л, рассчитанной как безводная щавелевая кислота С2Н2О4. Коэффициент разбавления из концентрата, содержащего щавелевую кислоту, до получения ванны предпочтительно может находиться в диапазоне от 1 до 20, причем разбавляют с помощью воды.

При оксалатировании из щавелевой кислоты, в зависимости от состава приведенных в контакт металлических поверхностей заготовки, из-за высвободившихся при травлении ионов металлов образуется, в частности, оксалат железа, дигидрат оксалата железа, оксалат цинка или/и дигидрат оксалата цинка.

В качестве ускорителя может использоваться по меньшей мере один ускоритель на основе гуанидина или/и по меньшей мере одного нитрата, включая азотную кислоту, рассчитанную как NO3. Другие ускорители, помимо этого, не требуются и часто также являются не целесообразными. Нитрит в качестве ускорителя является неустойчивым как ускоритель в присутствии оксалата железа и образует мешающие нитрозные газы. Хлорат в качестве ускорителя является галогенсодержащим. М-нитробензол-сульфонат, такой как натриевая соль SNBS, в качестве ускорителя является серосодержащим. Пероксид водорода вступает в химическую реакцию со щавелевой кислотой и не действует в качестве ускорителя. Соединения гидроксиламина в качестве ускорителей подозреваются в том, что образуют нитрозамины, обладающие канцерогенным действием. Тиосульфаты в качестве ускорителей вызывают слишком сильное травильное воздействие, так что из-за этого не образуется оксалатный слой.

В качестве ускорителей а) на основе гуанидина могут добавляться, например, ацетатогуанидин, аминогуанидин, карбонатогуанидин, иминогуани-дин, меланиногуанидин, нитрогуанидин, нитратогуанидин или/и уреидогуа-нидин. При этом аминогуанидин и нитрогуанидин являются особенно предпочтительными. В частности, нитрогуанидин для снижения чувствительности к ударам предпочтительно может также иметь содержание стабилизатора, как например, содержание силиката. Благодаря незначительной концентрации нитрогуанидина в водной композиции и при необходимости также стабилизирующей добавки надежно предотвращается сверхбыстрая реакция нитрогуанидина. Предпочтительно этот стабилизатор также действует как биоцид или/и как загуститель. В качестве ускорителей на основе нитратов могут использоваться, например, нитрат натрия, нитрат калия, нитрат аммония, азотная кислота и многие другие органические или/и неорганические нитраты, такие как, например, нитрат железа. Однако особенно предпочтительными являются нитрат натрия, нитрат калия и азотная кислота.

Когда в качестве ускорителя применяют только соединение гуанидина, часто может наблюдаться слегка повышенный расход этого ускорителя. Когда в качестве ускорителя применяют только нитрат, тогда следует выбирать немного повышенную концентрацию этого ускорителя. Когда в качестве ускорителя применяют по меньшей мере одно гуанидиновое соединение и по меньшей мере один нитрат, тогда часто может наблюдаться заметно более низкий расход гуанидинового соединения и одновременно немного более низкий расход нитрата.

Водная кислотная композиция согласно изобретению для образования конверсионного слоя или/и ванна предпочтительно имеют общее содержание ускорителей а) или/и b) в диапазоне от 0,05 до 30 г/л, от 0,1 до 20 г/л, от 0,2 до 12 г/л, от 0,25 до 10 г/л, от 0,3 до 8 г/л, от 0,35 до 6 г/л, от 0,4 до 4 г/л, от 0,45 до 3 г/л или от 0,5 до 2 г/л, рассчитанное как сумма рассчитанных содержаний на основе нитрогуанидина и нитрата натрия.

Водная кислотная композиция согласно изобретению для образования конверсионного слоя или/и ванна предпочтительно имеют общее содержание содержащих гуанидин ускорителей а) в диапазоне от 0,05 до 18 г/л, от 0,1 до 15 г/л, от 0,2 до 12 г/л, от 0,3 до 10 г/л, от 0,4 до 8 г/л, от 0,5 до 6 г/л, от 0,6 до 5 г/л, от 0,7 до 4 г/л, от 0,8 до 3 г/л, от 0,9 до 2,5 г/л или от 1 до 2 г/л, рассчитанное как нитрогуанидин CH4N4O2.

Водная кислотная композиция согласно изобретению для образования конверсионного слоя или/и ванна предпочтительно имеют общее содержание содержащих нитрат ускорителей b) в диапазоне от 0,05 до 18 г/л, от 0,1 до 15 г/л, от 0,2 до 12 г/л, от 0,25 до 10 г/л, от 0,3 до 8 г/л, от 0,35 до 6 г/л, от 0,4 до 4 г/л, от 0,45 до 3 г/л или от 0,5 до 2 г/л, рассчитанное как нитрат натрия NaNO3.

Соотношение концентраций в г/л щавелевой кислоты, рассчитанной как безводная щавелевая кислота, и совокупности ускорителей а) и b), рассчитанных как нитрогуанидин или/и нитрат натрия, из которых присутствует по меньшей мере один ускоритель, в водной кислотной композиции согласно изобретению для образования конверсионного слоя или/и ванне предпочтительно находится в диапазоне от 500:1 до 2:1, от 150:1 до 5:1, от 80:1 до 8:1, от 40:1 до 10:1 или от 20:1 до 12:1.

Если содержание по меньшей мере одного ускорителя в ванне является слишком низким или даже отсутствует, может доходить до нарушений при образовании слоя или даже прекращения образования слоя. Если содержание по меньшей мере одного ускорителя в ванне является слишком высоким, может доходить до бесполезного высокого расхода ускорителя (ускорителей).

Загуститель может помочь регулировать вязкость ванны, влиять на образование мокрой пленки и снижать коррозию поверхности заготовки. Если загуститель не применяют, образование мокрой пленки может быть заметно меньшим, чем с помощью загустителя, а высыхание мокрой пленки может осуществляться быстрее, чем с загустителем. Когда содержание загустителя в ванне является слишком высоким, может доходить до того, что мокрая пленка высыхает лишь очень медленно. Загуститель должен быть устойчивым в ванне. Этот загуститель может добавляться как в исходную смесь, так и при продолжающемся режиме работы ванны.

Предпочтительно с помощью по меньшей мере одного загустителя вязкость ванны устанавливается примерно в диапазоне от 0,2 до 5 мПа⋅с, будучи измеренной при 20°С с помощью ротационного вискозиметра. Загуститель согласно изобретению предпочтительно представляет собой полисахарид, такой как, например, на основе целлюлозы или ксантана, или/и полиэтленгликоль, в частности, полиэтиленгликоль со средней молекулярной массой в диапазоне от 50 до 2000 или от 200 до 700.

Предпочтительно по меньшей мере один загуститель применяется в водной кислотной композиции согласно изобретению для образования конверсионного слоя или/и ванне с концентрацией от 0 или в диапазоне от 0,01 до 50 г/л, особенно предпочтительно в концентрации в диапазоне от 0,1 до 50 г/л, от 1 до 45 г/л, от 2 до 40 г/л, от 3 до 30 г/л, от 4 до 25 г/л или от 5 до 20 г/л, при расчете как полностью растворенное активное вещество или соответственно как полностью растворенный загуститель в ванне.

Ванна для обработки может составляться с помощью жидкого водного концентрата, который получается в результате растворения заданных количеств щавелевой кислоты и при необходимости также при помощи добавления ускорителя, пигмента, поверхностно-активного вещества или/и загустителя, в полностью обессоленной воде. Коэффициент разбавления для разбавления концентрата для исходной смеси для ванны может поддерживаться в диапазоне от 1 до 100.

В качестве альтернативы этому ванна для обработки может составляться с помощью порошкообразного концентрата, который получается в результате замешивания, перетирания, примешивания или/и растирания порошкообразной щавелевой кислоты и при необходимости при добавлении растворенного в воде нитрата, пигмента для увеличения сыпучести, поверхностно-активного вещества или/и загустителя, например, в кнетмашине или/и смесителе. Коэффициент для растворения концентрата в воде для составления ванны может приниматься в диапазоне от 1 до 100.

В другом альтернативном варианте ванна для обработки может составляться с помощью пастообразного концентрата, который получается в результате смешивания щавелевой кислоты с водой и при необходимости с добавлением по меньшей мере одного растворенного в воде ускорителя, пигмента для увеличения сыпучести, поверхностно-активного вещества или/и загустителя, например, в смесителе пластикаторе или/и смесителе. Он может иметь содержание воды примерно до 10% масс. Этот концентрат может регулироваться до получения пастообразного, пригодного к дозированию и легко растворимого продукта. Коэффициент разбавления для разбавления этого концентрата для исходной смеси для ванны может поддерживаться в диапазоне от 1 до 100.

Все виды этих концентратов хорошо себя зарекомендовали и давали хорошо пригодные к использованию исходные смеси для ванны. Порошкообразные концентраты являются особенно предпочтительными в получении и в транспортировке. Высококонцентрированная паста обладает преимуществом того, что является однокомпонентной и простой в обращении.

Однако если бы к оксалатирующей композиции добавлялся ингибитор травления, такой как, например, соединение тиомочевины или трибензиламин ТБА, травильное воздействие и образование слоя были бы заметно понижены или даже полностью прекращались. Поэтому в случае способа согласно изобретению обычно также не требуется добавления небольших добавок ингибитора травления, а исходный раствор и пополняющие растворы обычно должны состоять только из компонентов, указанных в главном пункте формулы изобретения.

Показатель рН водной кислотной композиции для образования конверсионного слоя обычно лежит в диапазоне от 0 до 3 или от 0,2 до 2.

Водная кислотная композиция ванны для образования конверсионного слоя в качестве разделительного слоя, оксалатная ванна, предпочтительно имеет общую кислотность ОК в диапазоне от 3 до 870 пунктов. При этом общая кислотность измеряется следующим образом:

Общая кислотность ОК (= англ. Total Acid, ТА) представляет собой сумму из содержащихся катионов, а также свободных и связанных кислот. Кислотами являются щавелевая кислота и при необходимости азотная кислота. Она определяется при помощи расхода 0,1-молярного водного раствора едкого натра с применением индикатора фенолфталеина на 10 мл оксалатирующей композиции, разбавленной 50 мл полностью обессоленной воды. Этот расход 0,1 M NaOH в мл соответствует числу пунктов общей кислотности. Если помимо щавелевой кислоты в оксалатирующей композиции встречается другая кислота, содержание другой кислоты может определяться отдельно и вычитаться из определенной общей кислотности, чтобы получить значение ОК только в пересчете на щавелевую кислоту.

В случае способа согласно изобретению концентрация общей кислотности, в пересчете только на щавелевую кислоту, предпочтительно может находиться в диапазоне от 3 до 900 пунктов, от 8 до 800 пунктов, от 12 до 600 пунктов, от 20 до 400 пунктов, от 30 до 200 пунктов, от 40 до 100 пунктов, или от 50 до 70 пунктов.

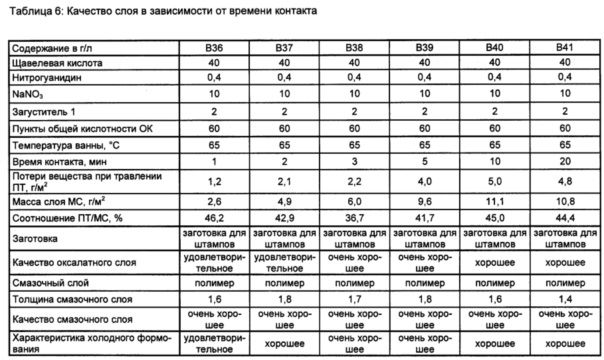

Время контакта металлической поверхности заготовки при погружении предпочтительно лежит в диапазоне от 0,5 до 30 мин, в частности, в диапазоне от 1 до 20 мин, от 1,5 до 15 мин, от 2 до 10 мин, или от 3 до 5 мин. Время контакта металлической поверхности заготовки при распылении предпочтительно лежит в диапазоне от 1 до 90 с, в частности, в диапазоне от 5 до 60 с, или от 10 до 30 с.

Предпочтительно заготовки подвергаются контакту с оксалатирующей композицией при помощи орошения, распыления или/и погружения, при температуре от 10 до 90°С. Температура оксалатирующей ванны предпочтительно находится в диапазоне от температуры окружающей среды до примерно 90°С, следовательно, примерно в диапазоне от 10 до 90°С, в частности, в диапазоне от 25 до 80°С, от 40 до 70°С или от 50 до 65°С.

При контакте водной кислотной композиции для образования конверсионного слоя на металлической поверхности происходит эффект травления, причем часть этой металлической поверхности удаляется. При этом потеря вещества при травлении ПТ часто лежит в диапазоне от 1 до 6 г/м2, предпочтительно в диапазоне от 1,3 до 4,5 г/м2 или от 1,5 до 3 г/м2. Она определяется при помощи взвешивания высушенного основания с покрытием до и после нанесения покрытия. При этом может быть желательным устанавливать потерю вещества при травлении как можно меньше, чтобы также получать как можно меньше шлама, в частности, на основе оксалата железа, который следует утилизировать. С другой стороны, может быть предпочтительным подбирать потерю вещества при травлении к основанию и условиям в установке, так чтобы, среди прочего, также с основания удалялись травлением легкие остатки окалины.

Составленный при помощи исходной смеси, а при необходимости также с помощью по меньшей мере одного пополнения, водный раствор или дисперсия ванны предпочтительно в значительной мере или полностью является не содержащим тяжелых металлов, в значительной мере или полностью не содержащим галогенов, в значительной мере или полностью не содержащим серы и в значительной мере или полностью не содержащим фосфатов, однако порой может содержать примерно до 0,001 г/л РО4. Однако при работе в промышленной практике постоянно когда-нибудь оказывается, что во многие ванны, по крайней мере временно, также привносится нежелательное содержание в небольших количествах или в виде следов, в частности, соединений галогенов, фосфора, серы или/и, в частности, вредных для окружающей среды тяжелых металлов, прежде всего из предыдущих ванн, трубопроводов и других частей установки. Тем не менее, предпочтительно направляют усилия на то, чтобы эти загрязнения были настолько незначительными, чтобы они не оказывали отрицательного влияния на протекающий процесс оксалатирования, а благодаря небольшим или следовым количествам быстро снова разбавлялись и насколько возможно предотвращались. Добавки и загрязняющие примеси исходной смеси или ванны, по крайней мере частично, также в соответствующих низких концентрациях снова оказываются в оксалатном слое.

При покрытии стальных поверхностей, в частности, заготовок, оксалатирующей композицией согласно изобретению химические элементы стальной поверхности отчасти извлекаются травлением и поглощаются водным раствором или дисперсией. Поэтому этот раствор или дисперсия через некоторое время может обогащаться в ванне по содержанию железа и других элементов, таких как, например, элементы для облагораживания стали и другие легирующие элементы, такие как, например, хром, никель, кобальт, медь, марганец, молибден, ниобий, ванадий, вольфрам и цинк, или/и их ионов. Однако эти элементы или соответственно ионы не образуют продуктов осаждения, которые оседают и образуют шлам, а выпадают в виде оксалатов. Выпавшие оксалаты и дигидраты оксалатов образуют легкоудаляемый и по сравнению с фосфатами безопасный для окружающей среды шлам, причем по сравнению с фосфатированием, шлам при оксалатировании получается в меньшем количестве, чем при фосфатировании. Часть этих элементов или соответственно ионов встраивается в оксалатный слой, как и часть добавок и загрязняющих примесей ванны. Поэтому ванна по истечении более длительного времени может набирать содержание железа вплоть до 0,5 г/л или даже примерно до 1 г/л.

Предпочтительно композиция для оксалатирования или/и оксалатный слой в основном состоит/состоят только из щавелевой кислоты, соединения гуанидина, нитрата или/и его производных и при необходимости из пигмента, поверхностно-активного вещества или/и загустителя и в значительной мере или полностью является/являются не содержащими соединений галогенов, соединений фосфора, соединений серы или/и тяжелых металлов, кроме железа и цинка. Поэтому предпочтительно, чтобы к раствору исходной смеси или/и пополняющим растворам не было добавлено/не добавлялось никаких соединений на основе алюминия, бора, галогенов, меди, марганца, молибдена, фосфора, серы, вольфрама, других карбоновых кислот, помимо щавелевой кислоты, амина, нитрита или/и его производных, при необходимости за исключением полиаллиламинов или/и поливиниламинов в качестве загустителей.

В случае более долго протекающего процесса оксалатирования следует обратить внимание на то, чтобы компоненты ванны регулярно пополнялись, и чтобы объем ванны поддерживался примерно постоянным.

Полученный с помощью способа согласно изобретению оксалатный слой при потребности может высушиваться, при необходимости может покрываться дополнительно, будучи слегка подсушенным или также влажным. В случае сушки рекомендуется, например, сушка горячим воздухом с температурой, например, в диапазоне от 80 до 120°С.

Оксалатированные и при необходимости также покрытые смазочным слоем основания подвергаются холодному формованию, в частности, путем волочения, такого как, например, при волочении проволоки или волочении труб, при помощи холодной объемной штамповки, ротационного выдавливания с утонением стенок, вытяжки с утонением стенок, глубокой вытяжки, прессования холодным выдавливанием, накатывания резьбы, нарезания резьбы метчиком, прессования или/и холодной высадки.

Металлические формованные изделия, покрытые оксалатным слоем согласно изобретению, перед нанесением покрытия композицией смазочных веществ предпочтительно высушиваются, если эта композиция смазочных веществ состоит в основном из масел, таких как, например, смазка для форм. В случае композиций смазочных веществ на водной основе сушка оксалатного слоя не требуется, даже если он, тем не менее, в некоторых последовательностях процесса высушивается.

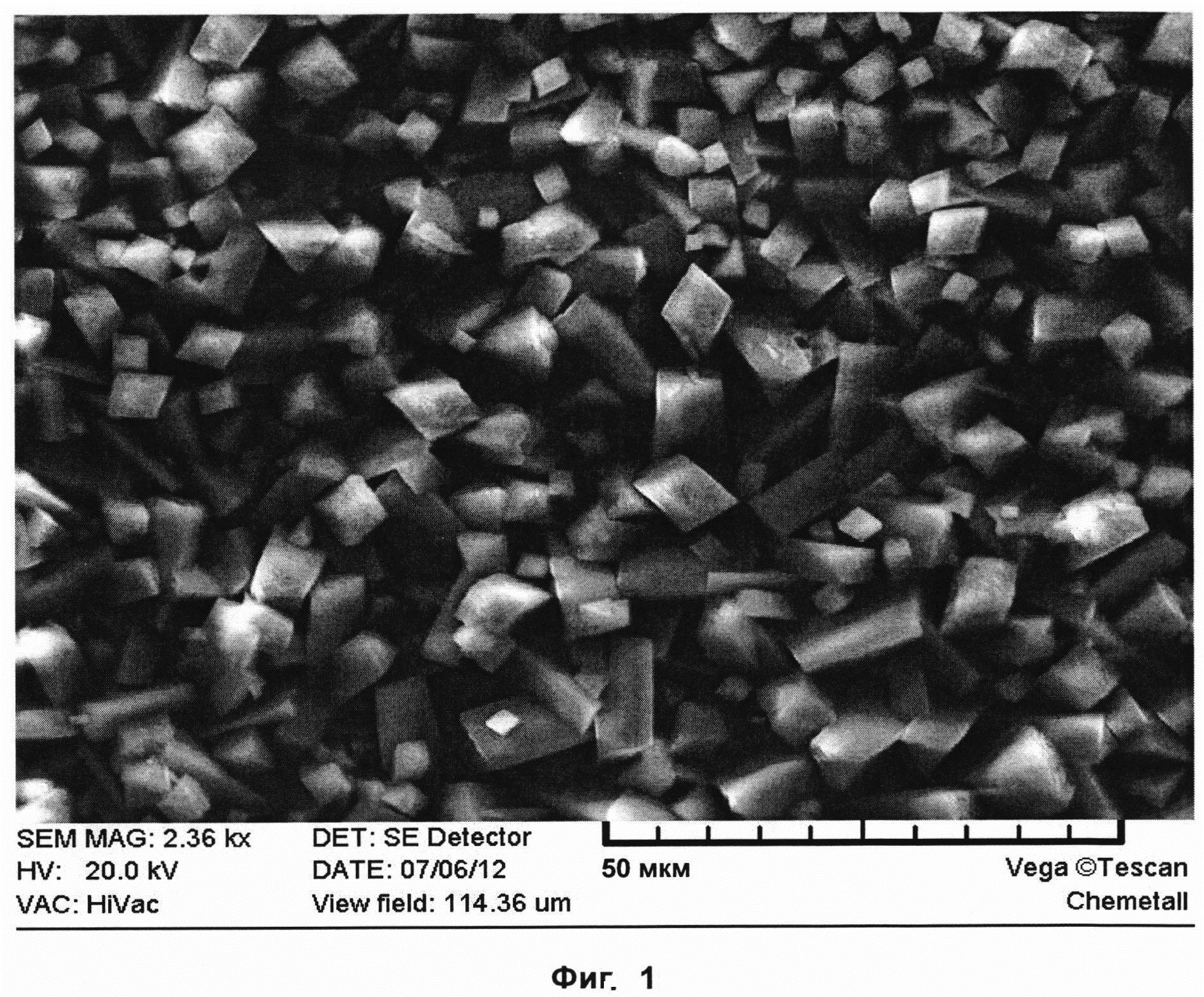

Оксалатный слой согласно изобретению преимущественно содержит или состоит предпочтительно в основном из оксалата железа (II), дигидрата оксалата железа (II) или/и других оксалатов. Предпочтительно он не содержит никаких соединений галогенов, никаких соединений фосфора или/и никаких соединений серы. Предпочтительно он содержит лишь следы или не содержит никаких вредных для окружающей среды тяжелых металлов. Оксалаты железа обычно являются кристаллическими. Фигура 1 показывает типичный пример кристаллического слоя оксалата железа. Кристаллы оксалатов часто имеют средний размер кристаллов в диапазоне от 3 до 12 мкм. Этот оксалатный слой обычно выглядит светло-серым, зеленовато-желтым или/и зеленовато-серым.

При этом полезно, если высушенный конверсионный слой по меньшей мере на 90 процентов площади или даже по меньшей мере на 95 процентов площади является сплошным и лежит на металлической поверхности как можно более адгезионно-прочно. Цельность может грубо оцениваться на основании снимков растрового электронного микроскопа, причем должно применяться более высокое разрешение, чтобы идентифицировать поры и места доступа к металлической поверхности.

Масса слоя для высушенного оксалатного слоя предпочтительно лежит в диапазоне от 1,5 до 15 г/м2, в частности, в диапазоне от 3 до 12 г/м2, от 4 до 10 г/м2 или от 5 до 7 г/м2.

Соотношение потери вещества при травлении и массы слоя ПТ:МС у высушенного конверсионного слоя предпочтительно лежит в диапазоне (от 0,35 до 0,70):1, (от 0,36 до 0,55):1 или (от 0,37 до 0,45):1.

Толщина оксалатного слоя предпочтительно лежит в диапазоне от 0,1 до 6 мкм и, в частности, в диапазоне от 0,5 до 4 мкм, от 1 до 3 мкм, от 1,5 до 2,5 мкм или примерно при 2 мкм. Предпочтительная толщина оксалатного слоя в зависимости от типа формованного изделия может немного варьироваться. В случае непростых формованных изделий или/и в случае сложных степеней деформации она предпочтительно составляет немного больше, то есть, например, приблизительно 4 мкм, вместо примерно 2 мкм.

Композиция смазочных веществ может быть составлена весьма по-разному. Например, она может быть составлена на следующей основе:

1.) Композиция носителя солевой смазки с содержанием масла, такого как, например, минеральное масло, животное или/и растительное масло, их производных или/и продуктов их перегонки, а также с содержанием соответственно по меньшей мере одного соединения бора, метасиликата, гидрофосфата или/и извести, в частности, для проволоки и мотков проволоки при волочении проволоки;

2.) Композиция носителя солевой смазки с содержанием мыла (мыл) на основе щелочных или/и щелочноземельных металлов и с содержанием соответственно по меньшей мере одного соединения бора, метасиликата, гидрофосфата или/и извести, в частности, для проволоки и мотков проволоки при волочении проволоки;

3.) Композиция носителя солевой смазки с содержанием органического полимера или/и сополимера и с содержанием соответственно по меньшей мере одного соединения бора, метасиликата, гидрофосфата или/и извести, а также с содержанием или без содержания мыла (мыл) на основе щелочных или/и щелочноземельных металлов, в частности, для проволоки и мотков проволоки при волочении проволоки;

4.) Композиция носителя солевой смазки с содержанием мыла (мыл) на основе щелочных или/и щелочноземельных металлов, в частности, для проволоки и мотков проволоки при волочении проволоки;

5.) Композиция в основном на основе масла, такого как, например, минеральное масло, животное или/и растительное масло, их производных или/и продуктов их перегонки, а также при необходимости соответственно по меньшей мере с одной противозадирной ЕР-добавкой (от англ. extreme pressure), антифрикционной AW-добавкой (от англ. anti-wear, для защиты от износа) или/и VI-добавкой для улучшения индекса вязкости (от англ. viscosity index), в частности, для волочения проволоки, холодной объемной штамповки, волочения труб или/и глубокой вытяжки;

6.) Композиция с содержанием по меньшей мере одного твердого смазочного вещества, такого как, например, графит, сульфид молибдена или/и дисульфид вольфрама, а при необходимости с содержанием соответственно по меньшей мере одного органического полимера, органического сополимера или/и воска, в частности, для холодной объемной штамповки;

7.) Композиция в основном на основе органического полимера/ сополимера и при необходимости также воска, такого как, например, продукты фирмы Chemetall GmbH под торговыми наименованиями Gardomer®, для всех типов холодного формования; или

8.) Композиция в основном на основе по меньшей мере одного воска, для всех типов холодного формования.

Композиции смазочных веществ с 6.) по 8.) также являются подходящими для наиболее тяжелых процессов холодного формования.

Особенно предпочтительно смазочный слой создается с помощью композиции смазочных веществ, которая содержит мыло, масло или/и органический полимер или/и сополимер. Предпочтительно композиция смазочных веществ, используемая в способе согласно изобретению, содержит мыло, которое химически разъедает конверсионный слой. Это химическое разъедание на оксалатном слое относится, в частности, к существенному разъеданию или даже разъеданию, составляющему по меньшей мере 15% масс., в пересчете на возникающие при этом растворение или/и реакцию оксалатного слоя, причем оксалатный слой при этом частично растворяется или/и частично реагирует с образованием, в частности, гидроксида железа, стеарата железа или/и щавелевой кислоты.

Металлические формованные изделия после нанесения покрытия композиции смазочных веществ предпочтительно хорошо просушиваются, в частности, с помощью теплого воздуха или/и теплового излучения. Часто это необходимо, потому что, как правило, содержание воды в покрытиях мешает при холодном формовании, поскольку в противном случае покрытие может образовываться неудовлетворительно или/и поскольку может образовываться покрытие худшего качества. Так как обычно могут возникать паровые пузырьки, повреждения поверхности или нарушения при формовании. При этом, как правило, также может возникать ржавление, которое однако может предотвращаться или уменьшаться с помощью в как можно более значительной степени сплошных оксалатных слоев и быстрой дополнительной обработки с помощью композиции смазочных веществ, такой как, например, на основе или с содержанием масла. Рекомендуется быстро сушить оксалатный слой, например, с помощью горячего воздуха, если следует ожидать более длительного времени выдерживания до нанесения покрытия композицией смазочных веществ.

Полученный согласно изобретению смазочный слой предпочтительно после сушки имеет толщину слоя в диапазоне от 0,01 до 40 мкм, которая, в зависимости от типа композиции смазочных веществ, предпочтительно образуется тоньше или толще. В частности, его средняя толщина сухого слоя предпочтительно находится в диапазоне от 0,03 до 30 мкм, от 0,1 до 15 мкм, от 0,5 до 10 мкм, от 1 до 5 мкм или от 1,5 до 4 мкм. При этом средняя толщина сухого слоя для слоя смазочных веществ возрастает в зависимости от того, какая выбирается базисная композиция, причем смазочные слои композиции смазочных веществ 5.) обычно являются наиболее тонкими.

Было показано, что при холодном формовании лучшие результаты достигаются с композициями смазочных веществ, которые, как, например, продукты фирмы Chemetall GmbH под торговыми наименованиями Gardomer®, имеют содержание по меньшей мере 5% масс., органических полимеров или/и сополимеров. Они демонстрируют оптимальную совместимость слоев с оксалатным слоем, также поскольку они не разъедают химически оксалатный слой, и лучшие результаты формования в экспериментах на оксалатных слоях. Тогда они могут замечательно использоваться во всех типах холодного формования совместно с оксалатным слоем согласно изобретению. Кроме того, эти покрытия не должны заменяться, если переходят на другой тип заготовок или/и на другой тип холодного формования.

В сравнении с холодным формованием сталей с покрытием, с цинковым фосфатным слоем из уровня техники и со смазочным слоем, обнаружилось, что оксалатные слои согласно изобретению могут сохраняться, будучи более тонкими, чем цинковые фосфатные слои из уровня техники, так что несмотря на одинаковую работоспособность, при холодном формовании возникает более низкий расход химических веществ, который заметно снижает производственные затраты. Кроме того, оксалатные слои согласно изобретению не содержат фосфатов. Шлам и сточные воды из способа оксалатирования согласно изобретению только едва загрязнены или не загрязнены вредными для окружающей среды тяжелыми металлами, вредными для окружающей среды фосфатами или/и вредными для окружающей среды добавками, так что в сравнении с цинковым фосфатированием, а также с оксалатированием согласно уровню техники, возможна более простая и заметно более экономически выгодная обработка и утилизация шлама и сточных вод.

В случае сложно отформованных заготовок, таких как, например, профили или соединительные элементы, такие как винты и болты, которые подвергались холодному формованию с помощью вытяжки с утонением или при помощи одно- или многоступенчатой вытяжки профиля или обжатия и волочения проволоки, обнаружилось, что оксалатный слой согласно изобретению обладает большой работоспособностью при холодном формовании. То же самое обнаружилось также при операциях вытягивания и при холодном прессовании заготовок для штампов с получением сложно сформованных деталей, таких как, например, цапфы или триподы.

Оксалатированные, а при необходимости также покрытые смазочным слоем заготовки могут подвергаться холодному формованию, в частности, при помощи штамповки, холодной объемной штамповки, прессования, чеканки, обжима, прокатки или/и вытягивания.

Основания, подвергнутые холодному формованию, могут применяться в качестве конструкционных или соединительных элементов, в качестве листов, проволоки, мотков проволоки, сложно отформованных формованных деталей, гильз, профильных элементов, трубчатых элементов, например, в качестве сварных бесшовных труб, цилиндров или/и в качестве компонентов, в частности, в энергетике, автомобилестроении, приборостроении или машиностроении.

Эффект неожиданности и преимущества:

Очень неожиданным было то, что при оксалатировании сталей с содержанием хрома <10% масс., по сравнению с оксалатированием сталей с содержанием хрома заметно больше 10% масс., возникали такие сильные отличия в травильном воздействии и в образовании или соответственно отсутствии образования оксалатных слоев в зависимости от присутствия или соответственно отсутствия соединений галогенов и серы, как показывается в таблице 1.

Благодаря отсутствию соединений галогенов и серы, а также фосфатов, способ оксалатирования согласно изобретению является более совершенным, по сравнению со способами оксалатирования и цинкового фос-фатирования из уровня техники.

Особенно предпочтительным в случае способа согласно изобретению является полное или значительное отсутствие вредных для окружающей среды тяжелых металлов, а также соединений фосфора, галогенов и серы. Особенно предпочтительным в случае способа согласно изобретению являются простой режим работы с ванной и намного более простое контролирование и регулирование качества ванны и слоя при помощи проверки температуры, времени обработки и кислотности посредством пунктов ОК. Поэтому способ согласно изобретению является заметно более простым, чем, например, цинковое фосфатирование. Также не требуются никакого контроля и регулирования свободной кислоты СК, общей кислотности по Фишеру ОКФ и S-показателя как соотношения свободной кислоты и соответствующей общей кислотности. Ведь при оксалатировании из-за полной диссоциации щавелевой кислоты свободная кислота СК не может быть измерена. Кроме того, особенно предпочтительным в случае способа согласно изобретению, в сравнении с фосфатированием, является также заметно более низкое образование шлама и полное или значительное отсутствие в нем вредных для окружающей среды тяжелых металлов и других вредных для окружающей среды соединений. Поэтому затраты на утилизацию для шлама и загрязненной воды заметно ниже и требуют заметно более низких расходов и заметно более низкой стоимости.

Примеры и сравнительные примеры:

Перед покрытием металлических оснований оксалатирующей композицией согласно изобретению проводили четыре серии экспериментов для предварительной подготовки оксалатирующих композиций в виде концентрата и в виде композиции ванны.

В серии экспериментов I. составляли ванну для обработки с помощью жидкого водного концентрата, который был получен в результате растворения в полностью обессоленной воде заданного количества щавелевой кислоты и при необходимости также в результате добавления ускорителя, пигмента, поверхностно-активного вещества или/и загустителя. Коэффициент разбавления концентрата с получением исходной смеси для ванны лежал в диапазоне от 1 до 3.

В серии экспериментов II. ванну для обработки составляли с помощью порошкообразного концентрата, который был получен в результате перетирания, смешивания или/и растирания в мешалке принудительного действия порошкообразной щавелевой кислоты и при необходимости с добавлением растворенного в воде нитрата, пигмента, такого как, например, порошок диоксида титана со средним размером частиц примерно 2 мкм, для увеличения сыпучести, поверхностно-активного вещества или/и загустителя. При этом порошкообразный концентрат не должен был высушиваться и обладал большой сыпучестью. Коэффициент для растворения этого концентрата в воде для получения исходной смеси для ванны составлял примерно от 1 до 3.

В качестве альтернативы этому, в серии экспериментов III. несыпучий порошок щавелевой кислоты растирали в кнетмашине с диоксидом титана, чтобы получить продукт, сыпучий длительное время.

Для серии экспериментов IV. получали пастообразный концентрат, приготавливая щавелевую кислоту совместно с водой, с растворенным в воде ускорителем и при необходимости с пигментом, таким как, например, суспензия, стабилизированная частицами со слоистой структурой, поверхностно-активным веществом или/и загустителем в смесителе принудительного действия. Эта пригодная к дозированию высококонцентрированная однокомпонентная пастообразная смесь разбавлялась с получением исходной смеси для ванны с разведением до коэффициента 20.

Все четыре серии экспериментов дали хорошо пригодные к использованию концентраты и исходные смеси для ванн.

В качестве оснований для оксалатирования и для холодного формования были использованы:

1.) листы из холоднокатаной стали CRS толщиной 0,8 мм с содержанием углерода 0,039% масс. и с содержанием хрома 0% масс. для глубокой вытяжки,

2.) заготовки для штампов диаметром 27 мм и высотой 13 мм из термически улучшенной стали 1.0401 с содержанием углерода 0,12-0,18% масс. и с содержанием хрома 0% масс. для холодного выдавливания,

3.) куски проволоки из проволоки горячей прокатки из стали C70W1 диаметром 5,6 мм, с содержанием углерода 0,7% масс. и с содержанием хрома ≤0,3% масс. для волочения проволоки и

4.) куски мотка проволоки из стали С35ВСr1 диаметром 10,5 мм, с содержанием углерода 0,35% масс. и с содержанием хрома 0,1-0,3% масс. для волочения проволоки.

В таблицах материал стали также определяется из типа основания.

Эти основания сначала очищались в водном растворе очищающего средства Gardoclean® 351, не содержащего фосфатов сильно щелочного очищающего средства фирмы Chemetall GmbH, из 50 г/л, при 90°С, на протяжении 10 мин. Затем очищенные основания минуту промывали холодной водопроводной водой, прежде чем подвергали оксалатированию без предварительной сушки. Для этого составляли водные растворы или дисперсии с помощью приведенных в таблицах композиций с водопроводной водой, причем применялись концентраты из различных указанных выше серий экспериментов. В случае необходимости, в качестве загустителя 1 использовали полиэтиленгликоль со средней молекулярной массой примерно 400. В качестве альтернативы в качестве загустителя 2 добавляли Rhodopol® 23, высокомолекулярный анионный полисахарид.

Основания с нанесенным слоем после оксалатирования промывали холодной полностью обессоленной водой и после этого без промежуточного высушивания в процессе «мокрый по мокрому» (англ. wet-wet-process) с помощью содержащей органический сополимер водной композиции смазочных веществ Gardomer® 6332 фирмы Chemetall GmbH наносили покрытие толщиной примерно 2 мкм или с помощью мыльной смазки для волочения на основе стеарата, такой как, например, Lubrifil® VA 1520 фирмы Lubrimetal, толщиной примерно 1,5 мкм.

Холодное формование покрытых разделительным слоем или разделительным слоем и смазочным слоем и высушенных листов осуществлялось при помощи глубокой вытяжки в лабораторном приборе для испытаний на глубокую вытяжку с универсальной машиной для испытаний листового металла фирмы Erichsen, модели 142-20 с усилием штамповки до 200 кН, в одну стадию, на заготовках без предварительного нагрева, при комнатной температуре.

Холодное формование покрытых разделительным слоем или разделительным слоем и смазочным слоем и высушенных заготовок для штампов осуществлялось при помощи пресса с нагрузкой 300 т фирмы May при нагрузке 180 т на протяжении 300 мс, в одну стадию, на заготовках без предварительного нагрева, при комнатной температуре, с помощью формования полным прямым-обратным прессованием.

Холодное формование покрытых разделительным слоем или разделительным слоем и смазочным слоем и высушенных кусков проволоки и кусков мотков проволоки осуществлялось при помощи волочильного станка при усилии до 3 т, при комнатной температуре, на протяжении 300 мс, на заготовках без предварительного нагрева путем волочения проволоки.

При этом куски проволоки вытягивали при подаче при 1-60 м/с в одну стадию, а куски мотков проволоки вытягивали при подаче при 0,1-5 м/с в несколько стадий.

В качестве дефектов у формованных обрабатываемых изделий в случае слишком тонких, в случае недостаточно сплошных или/и в случае недостаточно адгезионно-прочных оксалатных слоев или/и в случае слишком тонких смазочных слоев получались только легкие царапины, которые однако являются недопустимыми при промышленном изготовлении.

При этом очень хорошим оказалось холодное формование, когда оксалатный слой имел массу слоя от примерно 5 до 7 г/м2, а смазочный слой на основе органического полимера массу слоя примерно 1,5 г/м2 и когда оксалатный слой был соединен с основанием, будучи в максимальной мере сплошным, однородным и адгезионно-прочным. При этом очень хорошим оказалось холодное формование, когда оксалатный слой имел массу слоя от примерно 3 до 4 г/м2, а смазочный слой на основе органического полимера массу слоя примерно 2,5 г/м2 и когда оксалатный слой адгезионно-прочно был соединен с основанием. При этом удовлетворительным оказалось холодное формование, когда оксалатный слой имел массу слоя, едва составляющую 3 г/м2, а смазочный слой на основе органического полимера массу слоя примерно 2 г/м2 и когда оксалатный слой демонстрировал адгезионную прочность от умеренной до хорошей. При этом плохим оказалось холодное формование, когда оксалатный слой не был адгезионно-прочно связан с основанием, потому что тогда формование было невозможно.

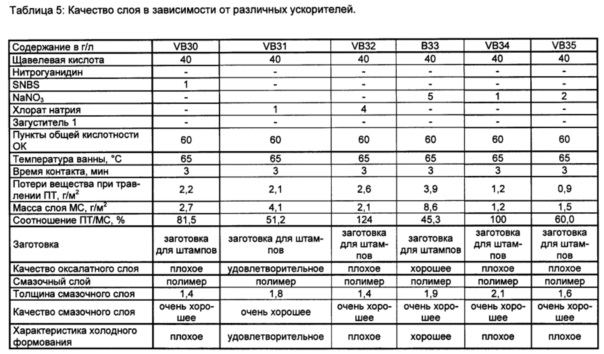

При эксперименте на работоспособность были протестированы различные композиции ванн при 65°С и времени обработки 3 минуты. Как можно заключить из экспериментальных примеров от VB10 до В16, композиция ванны без ускорителя оказалась неподходящей, чтобы давать адгезионно-прочные слои для холодного формования. Процесс ускорения с помощью нитрогуанидинового ускорителя оказался особенно эффективным, чтобы получать хорошие слои. При этом расход гуанидинового соединения повышается.

Неожиданным образом было установлено, что комбинация обсуждаемых ускорителей, как видно в В16, представляет собой оптимальное соотношение из адгезионной прочности, качества слоя, цельности, соотношения потери вещества при травлении и массы слоя, поглощательной способности для смазочного вещества и пригодности к формованию при одновременно пониженном расходе гуанидинового ускорителя. В экспериментах на работоспособность с В17 по В21 можно увидеть, что содержание щавелевой кислоты приводит к хорошим результатам на протяжении очень широкого диапазона.

Оксалатный слой оценивался по меньшей мере как плохой, если он недостаточно сплошным, даже если невоороженным глазом на нем были различимы отчетливо видимые места без покрытия или если он был очень неоднородным.

Если качество оксалатного слоя было только удовлетворительным, это слой был немного более грубым или не был хорошо замкнутым.

С помощью ускорителей согласно изобретению были получены хорошие оксалатные слои, с другими ускорителями, скорее, плохие слои. Если качество оксалатного слоя было только удовлетворительным, это слой был немного более грубым или не был хорошо замкнутым.

Если качество оксалатного слоя было только удовлетворительным, этот слой не был хорошо замкнутым.

Было обнаружено, что оксалатные слои согласно изобретению имеют качества поверхности, которые являются особенно хорошо подходящими для нанесения смазочного вещества и для холодного формования.

Как очень хороший оксалатный слой показал себя слой, который адгезионно-прочно лежит на основании и является достаточно толстым, и, как правило, имеет толщину по меньшей мере 1 мкм, если после этого перед холодным формованием еще наносится слой смазочного вещества, или соответственно, как правило, имеет толщину по меньшей мере 2 мкм, если после этого перед холодным формованием не наносится слой смазочного вещества.

Как менее хороший слой показал себя оксалатный слой, который имеет недостаточную сцепляемость или/и недостаточно сплошной слой на основании.

Эти свойства могут быть следствием недостаточного процесса ускорения в результате недостаточного содержания по меньшей мере одного ускорителя или/и следствием неподходящего режима в ванне, такого как, например, слишком малое время обработки или/и слишком низкая температура ванны. Недостаточно сплошные оксалатные слои со степенью цельности ≤90% поверхности при холодном формовании могут приводить к свариванию заготовки и пресс-формы, повышенному износу, образованию царапин и аналогичных дефектов на формованном изделии.

Оксалатные слои при слишком малой толщине и слишком малой массе слоя показали меньшую прочность сцепления. Толщина оксалатного слоя, измеренная как масса слоя, составляющая примерно 1 г/м2, в большинстве случаев достаточна, если этот оксалатный слой является достаточно сплошным и накладывается на металлическое основание достаточно адгезионно-прочно. В случае более высоких степеней деформации холодного формования предпочтительно, если оксалатный слой имеет массу слоя по меньшей мере 2 г/м2. Поэтому работоспособность оксалатного слоя при холодном формовании важнее, чем толщина этого оксалатного слоя. Его работоспособность становится распознаваемой только при формовании.

Эксперименты очень отчетливо показали, что качество холодного формования, прежде всего, зависит от качества оксалатного слоя, а, следовательно, от достаточной целостности, сцепления и толщины этого оксалатного слоя. Смазочный слой на основе органического полимера или/и сополимера при холодном формовании обладает большой работоспособностью и прочностью. Смазочный слой на основе мыльной смазки для волочения при дальнейших, не представленных здесь в подробностях экспериментах, также показал очень хорошую работоспособность при холодном формовании.

В случае смазочного слоя также в большинстве случаев достаточна масса слоя примерно 1 г/м2. Если работают с оксалатным слоем и без смазочного слоя, то решающую роль играют повышенные коэффициенты трения. В некоторых случаях холодное формование вполне возможно уже тогда, в частности, при незначительных степенях деформации или/и в случае достаточно сплошных, мелкокристаллических слоев.

В целом, эксперименты показали, что применение нитрата и ускорителя на основе гуанидина в сочетании приводили к уменьшению расхода и являлись идеальными для образования не содержащих фосфатов конверсионных слоев для холодного формования при температурах от 60 до 65°С и времени контакта от 3 до 5 минут. При этом обнаружилось, что применение композиций смазочных веществ, основанных на полимерах, особенно подходит из-за их превосходных свойств скольжения.

Оказалось, что добавка нирогуанидина действует в качестве ускорителя, а не в качестве ингибитора травления. Очевидно, он - в отличие от щелочного, марганцевого и цинкового фосфатирования - обладает окисляющим действием и ускоряет образование оксалатного слоя. Правда, при оксалатировании он ведет себя не так как при фосфатировании и при оксалатировании расходуется необычайно сильно, в то время как при фосфатировании не было установлено расхода этого ускорителя. При этом он не обладает эффектом ингибитора травления, поскольку добавление больших количеств нитрогуанидина приводит не к ингибированию кислоты, а к ускоренному образованию оксалатного слоя, добавление подходящих количеств нитрогуанидина понижает время контакта, которое необходимо, чтобы образовать полностью замкнутый и мелкокристаллический оксалатный слой. При погружении металлических изделий в оксалатирующую композицию согласно изобретению часто на протяжении времени примерно от 5 до 10 минут были видны поднимающиеся пузырьки газа, так что время газообразования может определяться посредством этого газа. При этом оказалось, что к концу времени газообразования, следовательно, времени контакта металлической поверхности с кислотной оксалатирующей композицией при оксалатировании, оксалатный слой в основном является сплошным и хорошо сформированным. Поэтому с выделением газа при оксалатировании имеется хорошо видимый снаружи признак того, когда оксалатирование привело к хорошо сформировавшемуся оксалатному слою. Кроме того, оказалось, что соотношение потери вещества при травлении и массы слоя в конце времени газообразования очень близко подходит к теоретическому максимуму, без того, чтобы резко снижалась потеря вещества при травлении. Это означает, что в идеальном случае почти 100% масс. удаленного растворением железа стехиометрически снова осаждается в виде оксалата железа на поверхности основания.

В отношении содержания щавелевой кислоты из экспериментов следует, что оксалатный слой образуется на протяжении очень широкого диапазона концентраций щавелевой кислоты, примерно от 1 до примерно 500 г/л.

В отношении добавки нитрогуанидина из экспериментов следует, что этот ускоритель является полезным при образовании слоя на протяжении очень широкого диапазона концентраций, примерно от 0,08 до 20 г/л, причем образование слоя при более высоких концентрациях нитрогуанидина осуществляется быстрее. При этом также оказалось, что нитрогуанидин действует не как ингибитор травления, а как ускоритель, и что добавление ингибитора травления к водной композиции согласно изобретению не требуется.

В отношении добавки нитрата в экспериментах выяснилось, что этот ускоритель вместе с нитрогуанидином дает возможность совместного ускорения. Эта система является намного менее расходной, однако предоставляет те же самые преимущества. Кроме того, в отношении содержания нитрата при экспериментах оказалось, что само по себе применение более высокого содержания нитрата приводит к немного более толстым слоям и слегка пониженной адгезионной прочности. Подходящее качество слоя получалось только в результате комбинации с нитрогуанидином.

В отношении комбинации нитрата и нитрогуанидина оказалось, что соотношение, примерно составляющее 0,4 г/л нитрогуанидина к 2 г/л нитрата, делает возможными особенно хорошие оксалатные слои и одновременно является менее расходным.

В отношении потери вещества при травлении в экспериментах выяснилось, что с повышающейся температурой или/и с повышающейся концентрацией щавелевой кислоты также возрастает потеря вещества при травлении. Оказалось, что потеря вещества при травлении в системе с достаточным воздействием ускорителя, как правило, находится в определенном соотношении с массой слоя.

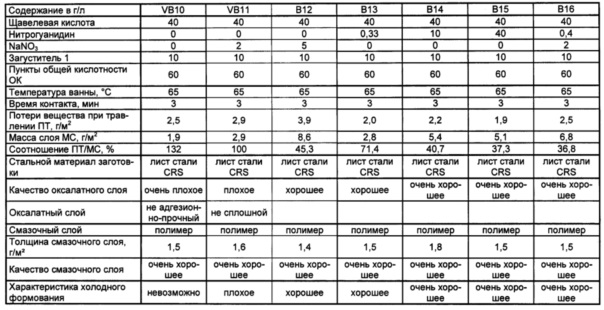

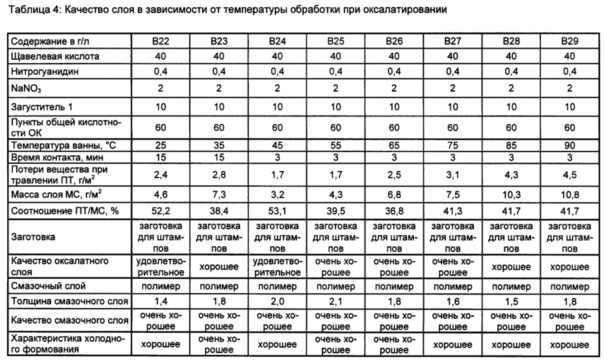

В отношении образования слоя из экспериментов следует, что образование слоя с помощью водной композиции согласно изобретению возможно во всем температурном диапазоне от 10 до 90°С, однако что при более высокой температуре, при одинаковых в остальном условиях, таких как одинаковая концентрация или одинаковое время контакта, формируется большая толщина слоя.

В отношении массы слоя в экспериментах выяснилось, что масса слоя возрастает с ростом температуры ванны, а также может зависеть от присутствия достаточного количества ускорителя.

Касательно соотношения потери вещества при травлении ПТ и массы слоя МС в экспериментах выяснилось, что оно должно находиться примерно в диапазоне от 30 до 75%. Касательно адгезионной прочности оксалатных слоев на металлическом основании из экспериментов следует, что на адгезионную прочность оказывается положительное влияние при помощи подходящего соотношения потери вещества при травлении и строения слоя, а также может оказываться отрицательное влияние в случае неподходящих ускорителей или их слишком низкой или слишком высокой концентрации.

В отношении образования шлама из экспериментов следует, что образуется заметно меньше шлама, чем в случае подходящего для этого сравнения фосфатирования. Образование шлама сильно зависит от травильного воздействия.