Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА

Вид РИД

Изобретение

Предполагаемое изобретение относится к области технологий изготовления антифрикционных материалов методом порошковой металлургии, и может быть использовано для получения высокотемпературных антифрикционных материалов, эксплуатируемых в условиях высокоинтенсивных механических воздействий сил трения качения и вращения, и высоких температур, например, на АЭС.

Известен из патента РФ №2535419, МПК С22С 1/10, публ. 10.12.2014 г. способ изготовления композиционного материала путем механоактивационной обработки исходной шихты до получения нанокомпозиционного порошкообразного материала на основе дисульфида молибдена и монокристаллического молибдена с последующим формованием термопрессованием при повышенных температурах.

Из уровня техники известен способ получения композиционного материала (патент РФ №2171307, МПК С22С 1/10, публ. 27.07.2001 г.), антифрикционного назначения, согласно которому литой композиционный состав на основе промышленных литейных алюминиевых сплавов (типа силуминов) содержит дискретные наполнители двух видов: высокотвердые, высокомодульные керамические частицы карбидов, нитридов, оксидов размером не более 20 мкм и частицы графита фракционного состава 40-160 мкм, объемная доля керамического наполнителя от 2,5 до 5,0 об. %.

К недостаткам известного изобретения относится недостаточно высокие антифрикционные свойства, стойкость к воздействию высоких температур и радиационных воздействий, которыми характеризуются условия эксплуатации изделий на АЭС.

Задачей авторов предлагаемого способа является разработка эффективного способа изготовления высокотемпературного композиционного антифрикционного материала, характеризующегося повышенными механической работоспособностью в условиях высокоинтенсивных механических воздействий сил трения и вращения и высоких температур порядка 1000°С, характеризующегося повышенной механической прочностью.

Новый технический результат, обеспечиваемый использованием предлагаемого изобретения, заключается в улучшении антифрикционных свойств, прочности и термостойкости за счет повышения степени гомогенизации формуемой смеси, улучшения однородности прогрева формуемой массы и предотвращения образования жидкой фазы при формовании.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления высокотемпературного композиционного антифрикционного материала, включающего подготовку порошкообразных компонентов исходной смеси, измельчение до необходимого размера, формование и спекание, согласно изобретению подготовку порошкообразных компонентов исходной смеси, в качестве которых используют порошкообразные металлы никель, молибден и медь, а также дисульфид молибдена, при соотношении соответственно: Мо - от 10 до 20% мас, Cu - от 1,0 до 10% мас., MoS2 - от 8 до 12% мас., Ni - остальное, производят путем измельчения механоактивацией в планетарной мельнице с частотой оборотов не менее 450 об/мин о среднего размера частиц не более 100 нм, формование полученной смеси осуществляют горячим прессованием в индукционно-вакуумной установке в графитовых пресс-формах в качестве формообразующего инструмента, по режиму со ступенчатым подъемом температуры, поэтапно с выдержкой на первом этапе при температуре 1040-1060°С в течение не более 15 мин, а затем с основной выдержкой при температуре 1130-1170°С в течение не менее 20 мин на втором этапе с удельным давлением прессования не менее 20 МПа, на котором происходит собственно формообразование, затем отключают нагрев и плавно снижают усилие прессования от максимального значения до нуля и производят охлаждение пресс-формы с находящимся внутри готовым изделием до комнатной температуры.

Заявляемый способ получения высокотемпературного композиционного антифрикционного материала поясняется следующим образом.

Антифрикционные материалы, характеризующиеся высокими трибо-техническими свойствами, используют в установках, где имеются вращающиеся элементы конструкций АЭС, работающие при высоких динамических нагрузках усилий трения, вращения, вибраций (коэффициент трения которых порядка κ≤0,3). Особенно востребованы антифрикционные материалы, характеризующиеся повышенной работоспособностью при высоких температурных воздействиях, или в зонах с повышенной радиационной средой (вращающиеся турбины АЭС, космические аппараты, авиация).

Условиям получения антифрикционных материалов с повышенными механическими характеристиками и термической прочностью оптимально соответствует метод порошковой металлургии. Метод порошковой металлургии наиболее эффективен для изготовления антифрикционных изделий различного химического состава с хорошей прирабатываемостью, высокой износостойкостью, низким и стабильным коэффициентом трения (обычно ≤0,3; при наличии смазки <0,1).

Первоначально проводили предварительную подготовку порошкообразных компонентов исходной смеси, измельчение до необходимого нано-размерного состояния исходной смеси, в качестве компонентов которой используют порошкообразные металлы никель, молибден и медь, а также сульфид молибдена. Измельчение производят путем механоактивации в планетарной мельнице с частотой оборотов не менее 450 об/мин до среднего размера частиц не более 100 нм.

Следует отметить, что при проведении предварительных опытов путем приготовления порошковых смесей в биконическом смесителе не удавалось получать однородный материал: мягкий дисульфид молибдена образовывал устойчивые конгломераты, которые препятствовали уплотнению материала при спекании. Чтобы предотвратить это явление, было решено для приготовления порошковых смесей использовать планетарную центробежную мельницу (ПЦМ). Этот аппарат позволяет осуществлять высокоэнергетическое воздействие на порошки за счет центробежного ускорения.

По предлагаемому технологическому режиму приготавливали смеси трех составов, % масс:

- 58% Ni + 20% Mo + 10% Cu + 12% MoS2;

- порошок сплава ПН70Ю30 + 10% MoS2;

- порошок сплава ПН75Ю23В2 + 10% MoS2.

Применяли барабан с футеровкой из твердого сплава, в котором проводили приготовление порошковых смесей антифрикционных материалов.

В качестве метода получения антифрикционного материала выбран метод горячего прессования порошков, в котором осуществляют одновременно и воздействие высокой температуры и механического усилия, который позволяет получать достаточно плотные, прочные изделия с минимальными припусками под механическую обработку. Метод горячего прессования менее чувствителен к совместимости компонентов материала. Этот метод имеет и существенные недостатки: он малопроизводителен, дорогостоящ, однако позволяет экономить дефицитные материалы, уменьшать отходы, снижать общую трудоемкость изготовления и при небольших сериях выпуска может иметь преимущество. Горячее прессование проводили на индукционно - вакуумной установке с верхним расположением пресса. В качестве формообразующего инструмента использовали графитовые пресс-формы. Экспериментально были установлены основные технологические параметры процесса горячего прессования для изготовления контрольных образцов композиционного антифрикционного материала.

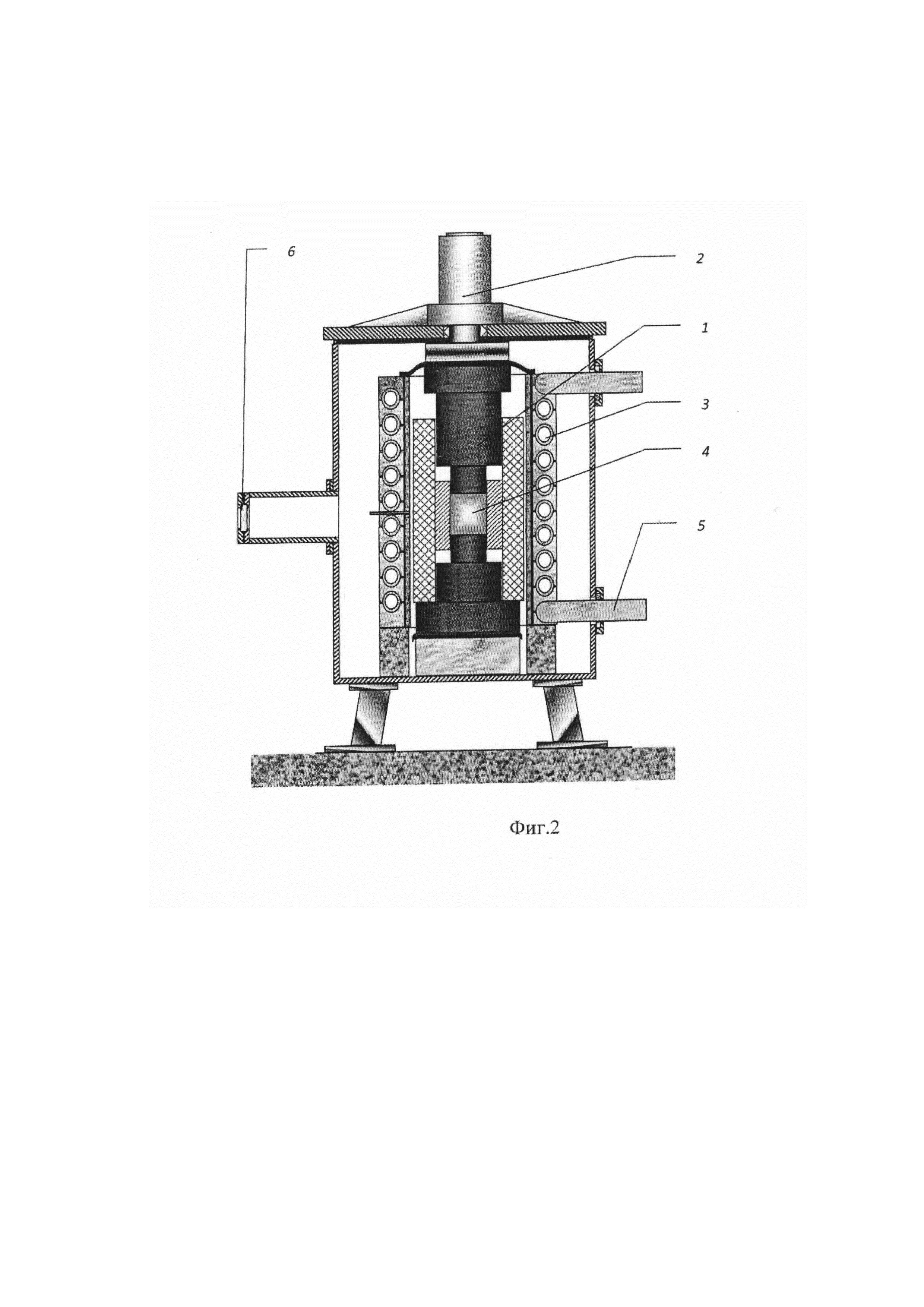

На фиг. 2 представлена установка, в которой был реализован предлагаемый способ, где 1 - графитовая пресс-форма, 2 - гидравлический пресс, 3 - индуктор, 4 - порошковая формуемая заготовка (формовка), 5 - выводы индуктора, 6 - окно для замера и контроля температуры.

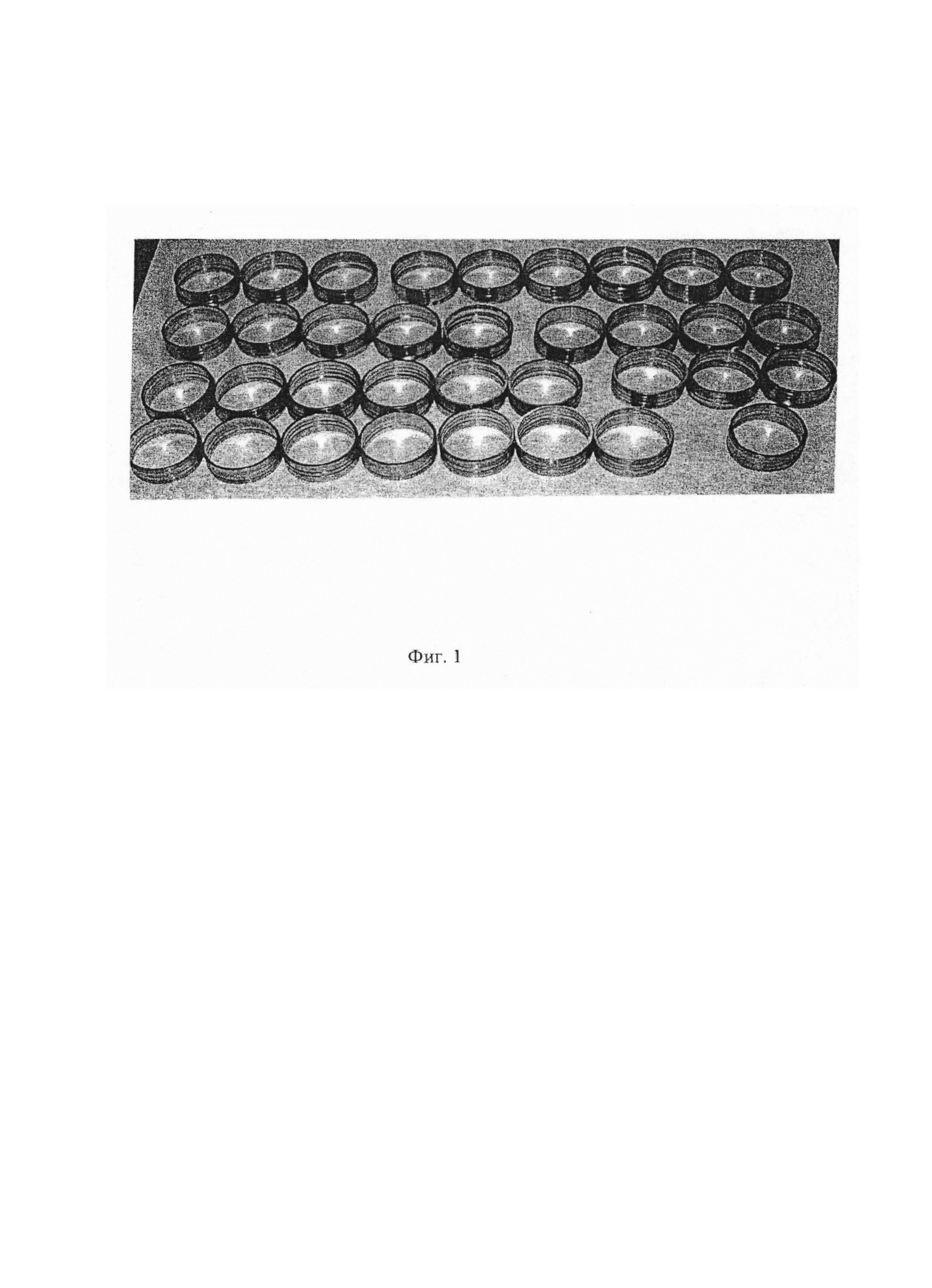

Горячее прессование проводили по режиму со ступенчатым подъемом температуры, поэтапно с выдержкой на первом этапе при температуре 1040-1060°С, что ниже температуры плавления самого легкоплавкого компонента формуемой порошкообразной смеси (медь, Тпл. = 1083°С) в течение не более 15 мин, чтобы не допустить появления жидкой фазы. Затем формуемую смесь прогревали с основной выдержкой при температуре 1130-1170°С в течение не менее 20 мин на втором этапе с удельным давлением прессования не менее 20 МПа, на котором происходит собственно формообразование, затем отключали нагрев и плавно снижали усилие прессования от максимального значения до нуля и производили охлаждение пресс-формы с находящимся внутри готовым изделием до комнатной температуры. После горячего прессования были получены образцы со средней плотностью 7,63 г/см3. При механической обработке полученного материала у изготовленных из него изделий сохраняются острые кромки, тогда как осыпания, значительные дефекты поверхности не наблюдались. После окончательной механической доработке были изготовлены подшипники (фиг. 1), которые выдержали контрольные испытания, результаты которых приведены в табл. 1.

Экспериментально установлено, что использование в составе материала дисульфида молибдена приводит к проявлению антифрикционного эффекта в готовом материале, поскольку дисульфид молибдена функционирует в качестве «твердой смазки»,

Исследования показали, что готовый материал имеет однородную двухфазную структуру с равномерно распределенной пористостью, что полностью отвечает требованиям к высокотемпературным антифрикционным изделиям.

Таким образом, при использовании предлагаемого способа изготовления высокотемпературного композиционного антифрикционного материала были достигнуты более высокие по сравнению с прототипом результаты, а именно, улучшение антифрикционных свойств, прочности и термостойкости за счет повышения степени гомогенизации формуемой смеси, улучшения однородности прогрева формуемой массы и предотвращения образования жидкой фазы при формований.

Возможность промышленной реализации предлагаемого способа была подтверждена следующим примером.

Пример 1. При проведении предварительных экспериментальных отработок подготовку порошкообразных смесей из порошкообразных металлов (никель, молибден и медь) осуществляют в планетарной центробежной мельнице (ПЦМ) («Pulverisette 6») при скорости вращения барабана 450. об/мин (соответствует центробежному ускорению 15g) с использованием в качестве размольных тел шаров, соотношение «шары : смесь»: = 1:1, барабан с футеровкой из «твердого сплава» ВК15, шары стальные (ШХ15), время обработки - 4 мин. Выбранные параметры обработки были установлены опытным путем и значительно отличаются от используемых при механоактивации порошковых материалов, т.к. решалась задача приготовления однородной смеси при минимальном ее загрязнении материалом размольной гарнитуры. В результате удалось добиться требуемой однородности порошковых нанодисперсных смесей, что является основой получения гомогенных (однородных по всей массе) формуемых смесей. При экспериментальных отработках по горячему прессованию были установлены основные технологические параметры процессов горячего прессования для каждого из материалов (табл. 1).

Горячее прессование проводили в графитовых пресс-формах, для защиты образцов от взаимодействия с графитом использовали прокатанное полотно из порошка гексагонального нитрида бора (BN) со связкой (полиизо-бутилен П-20 в количестве 20% по массе), толщина полотна 0,3-0,5 мм.

Горячим прессованием изготавливали образцы из материалов: 58% мас. Ni + 20% мас. Мо + 10% мас. Cu + 12% мас. MoS2; ПН75Ю23В2 + 10% MoS2; ПН70Ю30 + 10% MoS2 (табл. 1 составы 1, 2, 3 соответственно).

В ходе опытов по горячему прессованию были установлены основные технологические параметры процессов горячего прессования для каждого из материалов (табл. 1):

После горячего прессования были получены образцы с плотностью 7,63 г/см3 (состав 1), 6,34 г/см3 (состав 2) и 5,63 г/см3 (состав 3).

Для повышения плотности антифрикционного материала провели ряд опытов по оптимизации режима горячего прессования. В ходе опытов было установлено, что при достижении температуры 1200°С происходит расплавление компонентов.

В результате была введена промежуточная выдержка для гомогенизации состава при температуре 1040-1060°С в течение 15 минут. Температуру промежуточной выдержки выбрали несколько ниже температуры плавления самого легкоплавкого компонента (Cu, 1083°С), чтобы не допускать появления жидкой фазы. Благодаря введению промежуточной выдержки удалось повысить температуру изотермической выдержки при горячем прессовании с 1070 до 1150°С, давление прессования также увеличили с 15 до 20 МПа, время выдержки оставили прежним - 20 минут.

В результате удалось увеличить плотность материала: были изготовлены образцы со средней плотностью 8,50 г/см3. При механической обработке полученного материала сохраняются острые кромки, осыпаний и иных дефектов не наблюдалось.

Для исследуемого материала (Мо - 20%, Cu - 10%, MoS2 - 12%, Ni -58%) определяли основные физико-механические характеристики: предел прочности при растяжении, предел прочности при статическом изгибе, коэффициенты трения покоя, коэффициент теплового линейного расширений.

Испытания проводили при комнатной температуре. Определенные в ходе испытаний значения механической прочности, рабочей температуры и коэффициента трения представлены в табл. 1

Как это показали эксперименты и данные табл. 1, при реализации заявляемого способа были достигнуты улучшение антифрикционных свойств, прочности и термостойкости за счет повышения степени гомогенизации формуемой смеси и улучшения однородности прогрева формуемой массы и предотвращения образования жидкой фазы при формовании.