СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА

Вид РИД

Изобретение

Настоящее изобретение касается способа изготовления заготовки для режущего инструмента, в частности, заготовки как исходного элемента для изготовления пильного полотна, пильной ленты, режущей линейки, штамповочного ножа или лезвия, например, снимающего лезвия. Изобретение касается также и соответствующей заготовки.

Чтобы режущие инструменты, например, ленточные пилы для обработки металла, были пригодны к использованию с экономической точки зрения, они должны удовлетворять целому ряду требований: материал ленты должен быть гибок и эластичен, он должен быть не только в состоянии воспринимать и переносить напряжение растяжения, которому пильная лента подвергается уже с момента ее установки, но кроме того он должен быть в состоянии переносить и действующие на ленту усилия на изгиб во время процесса пиления, а также соответствующие крутящие (скручивающие) моменты и напряжение, которые воздействуют на ленту при вращении ее вокруг продольной оси над и под столом для резки либо же, соответственно, до и после места резки. К этому добавляются динамические нагрузки, которые возникают в силу врезания отдельных зубьев в подлежащий обработке материал, и, не в последнюю очередь, термические нагрузки, обусловленные температурами, которые в области зубьев, а в частности на концах зубьев, могут достигать 600°C и более. Поскольку охлаждение ленты обеспечивает отведение этой теплоты, имеет место не только эта термическая нагрузка, но также и формирование градиента температуры и связанных с ним термических напряжений, которые накладываются на механические и, в частности, на динамические напряжения.

Поскольку требования, касающиеся вязкости пильного полотна и его прочности на изгиб с одной стороны и твердости при высокой температуре и износостойкости зубьев пилы с другой стороны с применением одного единственного материала выполнить в удовлетворительной степени не удается, в качестве исходного элемента, или, соответственно, заготовки режущих инструментов высокой производительности предпочтительно применяют так называемые биметаллические ленты или биметаллические полотна. Такие биметаллические ленты, или, соответственно, полотна обычно состоят из плоского носителя, выполненного из материала-носителя, который обладает необходимой для будущего режущего инструмента вязкостью и прочностью на изгиб, например, из низколегированных сталей или же из углеродистой стали. К узкой грани (ребру, кромке) плоского носителя обычно приваривают проволоку из режущего материала, обладающего более высокой износостойкостью и более высокой термостойкостью. В качестве режущего материала обычно применяют многоугольную проволоку из быстрорежущей стали (HSS).

Затем производитель пил изготавливает из этой заготовки пильное полотно или пильную ленту. Для этого на той кромке плоского носителя, на которой находится приваренная многоугольная проволока из быстрорежущей стали, вырезают, например, выфрезеровывают или вышлифовывают профиль зубьев (зубчатый профиль) будущего пильного полотна или ленты. Таким способом получаются зубья с заостренным участком из быстрорежущей стали, причем остальная часть пильного полотна или ленты состоит из вязкой эластичной стали плоского носителя. В зависимости от комплекса требований, предъявляемых к пиле, зубья могут состоять из режущего материала целиком, однако, предпочтительно, чтобы из режущего материала состояли только острия зубьев, в то время как основание зуба простирается в плоский носитель и, соответственно, состоит из вязкого эластичного материала-носителя.

Такая биметаллическая лента или такое биметаллическое полотно, изготовленные обычным образом, обладают, однако, тем недостатком, что вырабатывание зубчатого профиля связано с высокими потерями режущего материала, так как материал из межзубьевых промежутков дальнейшего применения не находит. Для решения этой проблемы в международной заявке на патент WO 2006/000256 А1 настоящего заявителя предложено применять для изготовления пильных полотен или пильных лент заготовки, которые состоят из двух плоских носителей, которые соединены друг с другом с помощью проволоки многоугольного сечения из быстрорежущей стали.. Посредством надлежащего подбора линии раздела можно разделить этот композит так, чтобы образовались две биметаллические ленты, профиль кромок которых уже приблизительно соответствует зубчатому профилю будущего пильного полотна или пильной ленты. После разделения каждую биметаллическую ленту подвергают дальнейшей обработке, пока зубья не примут окончательную желательную форму. При таком способе работы потери режущего материала оказываются меньше.

Сходный способ известен из международной публикации WO 2006/005204 А1, где также применяют биметаллическую ленту с полосой из быстрорежущей стали, которая с обеих сторон в каждом случае сварена с лентой-носителем. Упомянуто, что лентовидную биметаллическую заготовку можно изготавливать различным образом, например, методами порошковой металлургии или литьем, однако более подробно процесс изготовления не изложен.

Из патента США US 2,683,923 А также известен процесс, в котором носитель и режущий материал сваривают друг с другом вдоль в несколько лент, а затем разделяют посредине режущего материала. В этом тексте как режущий материал, так и материал-носитель имеют форму полос. В качестве еще одного материала можно добавить сварочную проволоку.

Изложенные до сих пор способы по-прежнему, однако, имеют тот недостаток, что используемый материал, с одной стороны необходимо иметь возможность изготавливать в виде многоугольных проволок, а с другой стороны необходимо иметь возможность сварного соединения его с плоским носителем. Эти предпосылки существенно ограничивают выбор материалов как для плоского носителя, так и для резки.

В патенте США US 7,373,857 В2 описан способ изготовления режущего инструмента, в котором также применяют плоский композитный материал из различных металлических сплавов. При этом проволоку из режущего материала вкладывают в выбранный в плоском носителе желобок (канавку) и фиксируют плакировкой под воздействием давления и тепловой обработки. Хотя этот способ и обладает экономическими преимуществами, так как вместо многоугольной проволоки можно, например, применять круглую проволоку, но выбор материала, однако, ограничен и здесь, поскольку режущий материал с одной стороны должен быть представлен в виде проволоки, а с другой стороны не всякая комбинация режущего материала и материала плоского носителя дает возможность создать достаточно стабильное соединение обоих материалов.

Из европейской заявки ЕР 1404484 В1 известен способ изготовления режущего инструмента, состоящего из лентовидного или дисковидного материала-носителя, на кромке которого, по существу находящейся в вертикальном положении, размещают режущий участок в виде сплава, находящегося в порошкообразной форме, который в процессе нанесения расплавляется под воздействием лазерного луча и застывает на кромке. В распоряжении использующего этот способ находится гораздо большее число режущих материалов, поскольку отпадает условие, требующее возможности изготавливать режущий материал в виде проволоки многоугольного либо же, соответственно, круглого сечения. Недостаток изготовления режущего участка методами порошковой металлургии состоит, однако, в том, что достигаемая скорость работы ниже, чем при сваривании проволоки многоугольного сечения.

В патенте США US 3,766,808 А изложен способ изготовления биметаллической ленты, при реализации которого две пластины или два сляба из материала-носителя и порошкообразный режущий материал соединяют друг с другом методом горячего изостатического прессования. Затем созданный таким образом композит раскатывают в биметаллическую ленту, которую потом разделяют вдоль будущей режущей кромки. Этот способ, однако, нельзя реализовывать непрерывно. Кроме того, ввиду необходимых высоких значений температуры и давления горячее изостатическое прессование можно осуществлять только в эвакуированном (вакуумированном) объеме. Наконец, изготовление биметаллической пластины требует широкомасштабной формовки пластины путем многократной прокатки и промежуточного отжига, что повышает расходы на изготовление.

Поэтому в основе настоящего изобретения лежит техническая задача, требующая представить непрерывно реализуемый способ изготовления заготовки для режущего инструмента, который можно осуществлять недорого и просто, и который дает возможность применять широкий спектр материалов для плоского носителя и режущего материала. Также следует представить соответствующую заготовку для изготовления режущего инструмента.

Техническую задачу решают посредством способа изготовления заготовки для режущего инструмента в соответствии с пунктом 1 формулы изобретения, а предпочтительные усовершенствования способа являются объектами зависимых пунктов.

Соответственно, настоящее изобретение касается способа изготовления заготовки для режущего инструмента, в частности, пильного полотна, пильной ленты, режущей линейки или штамповочного ножа, причем первый плоский носитель размещают одной из его кромок вдоль кромки второго плоского носителя, сваривают первый и второй носитель друг с другом вдоль кромок с добавлением по меньшей мере одного режущего материала в виде частиц, в частности, порошкообразного режущего материала и снова разделяют первый и второй носитель по существу вдоль созданного таким образом сварного соединения. Размещение обоих плоских носителей вдоль ребер друг относительно друга означает, что в той области, в которой добавляют режущий материал в виде частиц, плоские носители расположены по меньшей мере приблизительно параллельно друг другу. При этом противолежащие друг другу кромки плоских носителей могут соприкасаться или находиться на некотором заранее заданном расстоянии. Благодаря свариванию в области контакта между кромками плоских носителей и имеющим форму частиц режущим материалом в каждом случае формируется зона сплавления из материала ребер плоских носителей и имеющего форму частиц режущего материала. В простейшем случае разделение обоих плоских носителей осуществляют вдоль прямой средней линии, проходящей по образовавшемуся сварному соединению. Линия разделения, однако, не обязана проходить строго в пределах сварного соединения, а может иметь сложную форму и при необходимости частично простираться также в пределы плоского носителя, чтобы при разделении сразу образовался профиль кромки, приближенный к желаемой последующей форме зубьев. Способ согласно изобретению может быть реализован непрерывно, поскольку можно непрерывно подавать не только порошкообразный режущий материал, но и материал носителя в виде полос, который, например, сматывают с катушек, как бы играет роль бесконечной ленты.

Способ согласно изобретению обладает множеством преимуществ. Поскольку режущий материал подают в виде частиц, выбор режущего материала не ограничивается материалами, из которых можно изготавливать проволоку. Даже при использовании материалов, которые в принципе также поставляются в виде проволоки, в случае применения материала в виде частиц, в частности, порошкообразного материала, имеется значительная экономическая выгода, так как отпадают затраты, связанные с изготовлением проволоки. Кроме того, ограничение скорости процесса, связанное с изготовлением участка резания методом порошковой металлургии, смягчается тем, что при использовании способа согласно изобретению после разделения сварного соединения образуются две биметаллические ленты или, соответственно, пластины, которые изготовлены одной единственной операцией сварки. Поэтому фактически скорость процесса удваивается по сравнению со способом, известным и европейской заявки ЕР 1404484 В1. Чистую (эффективную) скорость процесса можно повысить дополнительно, если добавлять новые плоские носители и сваривать их опять же на фоне добавления режущего материала, имеющего форму частиц, так что создается композит из нескольких лент материала-носителя, которые соединены друг с другом посредством расположенных между ними полос режущего материала. В отличие от способа, известного из патента США US 3,766,808 А, способ согласно изобретению работает непрерывно и не предъявляет к производственному помещению никаких особых требований в смысле температур, давления или пригодности к вакуумированию.

Оба плоских носителя могут соприкасаться кромками, а режущий материал в виде частиц можно наносить на область соединения обоих носителей. Предпочтительно, однако, размещать первый и второй плоский носитель друг относительно друга таким образом, чтобы между первым и вторым носителем образовывался по меньшей мере один проем, причем по меньшей мере один режущий материал вводят в проем. Таким образом, после разделения обоих носителей по сварному соединению образуется краевая область (область кромки), которая состоит только из режущего материала, так что при последующей дополнительной обработке можно вырезать острия зубьев, которые также состоят только из режущего материала.

Плоские носители могут иметь любую желаемую форму, подходящую для того, чтобы создать из нее при последующее обработке режущий инструмент, например, пильное полотно, пильную ленту, режущую линейку, или штамповочный нож, или лезвие. Особо предпочтительно, однако, представлять плоские носители при реализации способа согласно изобретению в виде лент из металла или металлического сплава, в частности, бесконечных лент, которые, например, сматывают с рулона и подают на сварочное устройство.

Поэтому первый и второй плоский носитель в виде лент предпочтительно размещать на некотором расстоянии друг от друга, так что располагающиеся противоположно друг другу кромки первого и второго плоских носителей задавали проем, в который затем добавляют режущий материал в виде частиц.

Кромка первого плоского носителя и/или кромка второго плоского носителя также могут быть предварительно обработаны и иметь различные формы, которые в конце концов определяют профиль сечения режущего участка после разделения соединения. Например, с кромок плоских носителей можно снять фаски или задать вогнутые участки проема для введения режущего материала. В том случае, когда кромки прошли обработку, необязательно, чтобы между кромками имелось какое-либо расстояние, напротив, они также могут соприкасаться друг с другом, поскольку благодаря предварительной обработке в области кромок созданы подходящие углубления, образующие проемы для подачи режущего материала в виде частиц.

Первый и второй носители могут быть сварены друг с другом различным образом, для чего, например, в области кромки(-ок) первый и/или второй плоский носитель и/или первый режущий материал в виде частиц по меньшей мере частично расплавляют и по меньшей мере частично обеспечивают застывание расплавленного комбинированного материала. Обычно расплавляют по меньшей мере один из участвующих материалов, например, область кромки первого носителя и/или область кромки второго плоского носителя, так что при застывании образуется композит материалов первого и второго носителя в области кромки и добавленного режущего материала в виде частиц. Сам режущий материал тоже может расплавиться, но он также может, однако, откладываться в области сварки в виде режущего материала в виде частиц. Матрикс, в котором откладывается режущий материал в виде частиц, может в одном из вариантов представлять собой материал, который добавляют вместе с имеющим форму частиц режущим материалом и который также расплавляется при подаче энергии. В качестве альтернативы матриксом для неплавкого режущего материала в виде частиц может также служить область кромки (краевая область) первого и/или второго носителя либо же область смешивания первого и второго носителя. Предпочтительно, однако, применяют имеющий форму частиц режущий материал, который сам расплавляется при сварке первого и второго носителя и, в частности, если первый и второй носители расположены на некотором расстоянии друг от друга, образует сварное соединение между первым и вторым носителями.

Для разделения изготовленного таким образом сварного соединения как завершающего этапа способа согласно изобретению можно применять множество способов разделения, известных на нынешнем уровне техники, как то: резку, роспуск, насекание, лазерную резку, водоструйную резку и т.п.

Предпочтительно, чтобы первый и второй плоские носители состояли из основного корпуса из первого материала-носителя, например, металла или металлического сплава, например, низколегированной инструментальной стали. Затем посредством способа согласно изобретению путем добавления режущего материала в виде частиц на кромках обоих плоских носителей создают соответствующий высокопрочный режущий участок.

Применяемые при реализации способа согласно изобретению первый и второй плоские носители могут, однако, в дополнение к основному корпусу из обычного материала-носителя уже иметь область кромки, состоящую еще из одного режущего материала. Такие плоские носители могут быть либо заранее изготовлены с применением способа согласно изобретению, либо же речь идет о биметаллических лентах, которые изготовлены каким-либо способом, известным на нынешнем уровне техники, например, путем приваривания к основному корпусу из материала-носителя проволоки многоугольного сечения из второго режущего материала. Таким образом, с помощью способа согласно изобретению к другому(дополнительному) режущему материалу добавляют еще одну область из первого режущего материала, так что образуется многослойная лента. Предпочтительно, чтобы первый и второй режущие материалы представляли собой различные материалы.

В качестве альтернативы или дополнения перед разделением композита из первого и второго носителей и первого режущего материала можно добавить и расплавить еще по меньшей мере один второй режущий материал в виде частиц, чтобы таким образом создать двухслойный или трехслойный композитный материал. Этот процесс, разумеется, можно продолжать и в несколько этапов с применением дальнейших режущих материалов в виде частиц, чтобы создать многослойный композитный материал.

Первый и при необходимости второй режущий материал в виде частиц или же другие режущие материалы в виде частиц предпочтительно подавать в виде порошка, гранулята, пасты или порошковой сварочной проволоки. В случае порошковой сварочной проволоки режущий материал в виде частиц (в виде порошка, гранулята или пасты) находится внутри трубкообразной проволоки. Сама проволока может состоять, например, из материала носителя. Особо предпочтительно, однако, добавление в виде порошка.

Добавление режущего материала в виде частиц можно осуществлять самыми различными способами. Если режущий материал в виде частиц находится в виде порошка или пасты, то подачу можно осуществлять с помощью сопла, например, кольцевого или щелевидного сопла. Если же режущий материал в виде частиц находится в виде порошковой сварочной проволоки, то ее можно, например, подавать с подающей катушки.

Предпочтительно, чтобы применяемые режущие материалы содержали металлы и/или металлические сплавы, например, металлы или металлические сплавы, которые сами расплавляются в процессе сварки, как, например, быстрорежущая сталь (HSS).

В качестве имеющих форму частиц режущих материалов можно использовать, например, все материалы HSS, которые уже применяют в качестве проволоки для биметалла пильных полотен или пильных лент (примеры таких материалов - это S 2-10-1-8 (М42,1.3247) или S 6-5-2 (М2,1. 3343)). Сверх того при реализации способа согласно изобретению можно использовать все прочие материалы HSS, недоступные в виде проволоки. При этом ориентировочные значения для состава сплава следующие: 0,5-2,5% C, 0,1-1,0% Si, 0,1-0,7% Mn, 3,0-6,0% Cr, 2,0-11% Мо, до 6,5% V, до 15% W, до 15% Co. Кроме того, возможно добавление карбидообразующих элементов, например, Nb и Ti, с процентным содержанием до 5%.

В качестве альтернативы или дополнения режущие материалы могут также содержать металлические твердые вещества. Металлические твердые вещества - это бориды, карбиды, силициды и нитриды тугоплавких переходных металлов, но также, однако, оксиды в сочетании с поддающимися деформации структурными составляющими, то есть матриксом, в котором отложены металлические твердые вещества. В категорию металлических твердых веществ попадают, например, TiC, ТаС, WC, TiB2, MoSi2, Al2O3, SiO2, из чего можно получить также смешанные кристаллы (например, TiC-WC, Mo2C-TiC), двойные карбиды или, соответственно, комплексные карбиды (например, Co3W3C, Ni3W3C) и интерметаллические соединения (металлиды). Кроме того, можно использовать также и смеси материалов HSS с металлическими твердыми веществами. Само собой разумеется, что возможны также и новые режущие материалы, создаваемые методом механического легирования. В качестве режущего материала можно также использовать троичные системы Fe-Co-Mo либо же, соответственно, Fe-Co-W и получаемую из них систему из четырех веществ Fe-Co-Mo-W. В процессе термического упрочнения(дисперсионного твердения) эти системы могут формировать очень тонкодисперсные частицы, в результате чего чрезвычайно возрастает твердость. В состоянии после диффузионного отжига такие сплавы обладают соответствующей мягкостью и пригодны к формовке в т.ч. в холодном состоянии. Обычные значения состава таких сплавов, пригодных к термическому упрочнению, находятся в пределах 23-25% Со и комбинации W+Мо/2 на уровне 10-31%. Остаток приходится на железо и примеси, обусловленные плавлением.

В качестве материалов-носителей при реализации способа согласно изобретению можно использовать все обычные материалы для нерабочей кромки режущего инструмента. Можно, например, применять обычные низколегированные стали, обладающие высокой вязкостью и усталостной прочностью. Значения состава подходящих носителей находятся, например, в пределах 0,2-0,6% C, 0,1-1,0% Si, 0,3-2,0% Mn, 0,5-7,0% Cr, 0,1-2,6% Mo, до 0,6% V и до 5,0% W. Для уменьшения размера зерен возможно добавление небольших количеств Nb и Ti в суммарном количестве до 0,5%. Остаток образован железом и обусловленными плавлением примесями. В качестве материала-носителя можно также применять углеродистую сталь, содержащую от 0,50 до 1,50% C, до 1,5% Si, до 1,5% Mn.

Первый и второй носители сваривают друг с другом посредством разогрева области соединения путем надлежащей подачи энергии, при необходимости с использованием давления. Подачу энергии осуществляют, например, с помощью сварочной установки. Подачи энергии должно быть достаточно, чтобы расплавить по меньшей мере один из задействованных материалов. Предпочтительно сваривать первый и второй носители друг с другом посредством подачи энергии с помощью одного или нескольких лазеров. Подачу энергии можно, однако, осуществлять и другим образом, например, электроннолучевым способом. В частности, при подаче имеющего форму частиц режущего материала в виде пасты или порошковой сварочной проволоки можно также применять и любое другое обычное сварочное устройство, например, дуговой сварочный аппарат, аппарат для сварки в среде защитного газа или контактный сварочный аппарат.

В зависимости от целей последующего применения режущий материал в виде частиц можно подавать только с одной стороны плоских носителей. Предпочтительно, однако, подавать плоский режущий материал на обе стороны плоских носителей, то есть на верхнюю и нижнюю стороны плоских носителей. Это можно осуществлять одновременно или последовательно; например, плоские носители можно размещать вблизи сварочного аппарата вертикально и подавать имеющий форму частиц режущий материал одновременно с обеих сторон. При горизонтальном размещении плоских носителей в области сварки после нанесения режущего материала в виде частиц на верхнюю сторону можно провести оба плоских носителя через концевой ролик, так что в компактной области рабочей (конвейерной) линии нижняя сторона носителей окажется обращена вверх и готова к нанесению режущего материала. В частности, если плоские носители представлены в виде лент, возможно также, например, после нанесения имеющего форму частиц режущего материала на верхнюю сторону перевернуть обе ленты на некотором определенном участке движения ленты на угол 180°, так что несколько ниже по движению исходная нижняя сторона носителя оказывается обращена вверх.

Изобретение также касается плоской заготовки для изготовления режущего материала, в частности, пильного полотна, пильной ленты, режущей линейки, штамповочного ножа или лезвия, которые получают в соответствии с описанным выше способом.

В соответствии с первым вариантом в состав плоской заготовки согласно изобретению входит плоский носитель, имеющий основную часть из материала-носителя, и режущий участок по меньшей мере из одного первого режущего материала, причем плоский носитель и режущий участок соединены друг с другом первой зоной сплавления. Первый режущий материал наносят на плоский носитель в виде частиц способом согласно изобретению таким образом, чтобы образующийся режущий участок и плоский носитель перекрывались на некоторой длине сечения, которая находится в пределах от 0,2 до 3 значений ширины сечения плоского носителя. Предпочтительно, чтобы образующийся режущий участок и плоский носитель перекрывались на длине поперечного сечения, которая находится в пределах 0,3-2, особо предпочтительно в пределах от 0,5 до 1,5 значения ширины поперечного сечения плоского носителя. В отличие от обычной биметаллической ленты, изготовленной из проволоки многоугольного сечения, в сечении заготовки согласно изобретению отсутствует какая бы то ни было определенная высота, на которой исходный плоский носитель переходит в область кромки, образовавшуюся из исходно поданного в виде частиц режущего материала. Напротив, плоский носитель, например, внутри плоской заготовки простирается в область кромки дальше, чем в наружной области на верхней и/или нижней стороне. В зависимости от формы кромки исходного плоского носителя также возможно, чтобы на верхней и/или нижней стороне плоский носитель простирался в область кромки из режущего материала глубже, чем во внутреннем пространстве.

Плоский носитель может состоять из основной части из материала-носителя. В качестве альтернативы возможно, чтобы плоский носитель включал в себя основную часть из материала-носителя и область кромки по меньшей мере из еще одного режущего материала, так чтобы при реализации способа согласно изобретению образовывалась многослойная заготовка. В качестве плоских носителей можно, соответственно, применять, например, биметаллическую ленту, которая изготовлена способом, известным на нынешнем уровне техники.

В соответствии с одним из вариантов многослойной заготовки в состав плоской заготовки согласно изобретению входит плоский носитель, имеющий основную часть из материала-носителя, и режущий участок по меньшей мере из одного режущего материала, причем на режущем участке по меньшей мере на одном углу имеется угловая область из дополнительного режущего материала. Этот вариант заготовки отличается тем, что угловая область и режущий участок соединены друг с другом зоной сплавления. Соответственно, можно дополнительно улучшить зубья, создав, например, углы с особо высокой износостойкостью и, в частности, с особо высокой прочностью при резании, в то время как срединная область зубьев обладает более высокой вязкостью и более высоким пределом прочности на изгиб, но в то же время все еще и более высокой износостойкостью, чем материал основной части. При этом дополнительный режущий материал для угловой области подают с применением способа согласно изобретению. Режущий участок по меньшей мере из одного режущего материала может быть изготовлен по способу согласно изобретению из первого режущего материала в виде частиц или же может состоять из дополнительного режущего материала, который, например, наваривают на основной корпус как проволоку многоугольного сечения. Таким образом, плоский носитель в этом случае может также состоять из основной части из материала-носителя или же дополнительно включать в себя область кромки по меньшей мере из одного дополнительного режущего материала.

Особо предпочтительно, чтобы плоская заготовка согласно изобретению представляла собой ленту. Для дальнейшей обработки после реализации способа согласно изобретению такую ленту можно смотать в рулоны и поставлять, например, производителю пил.

Далее приведено более подробное пояснение изобретения с опорой на прилагаемые чертежи.

На чертежах представлены:

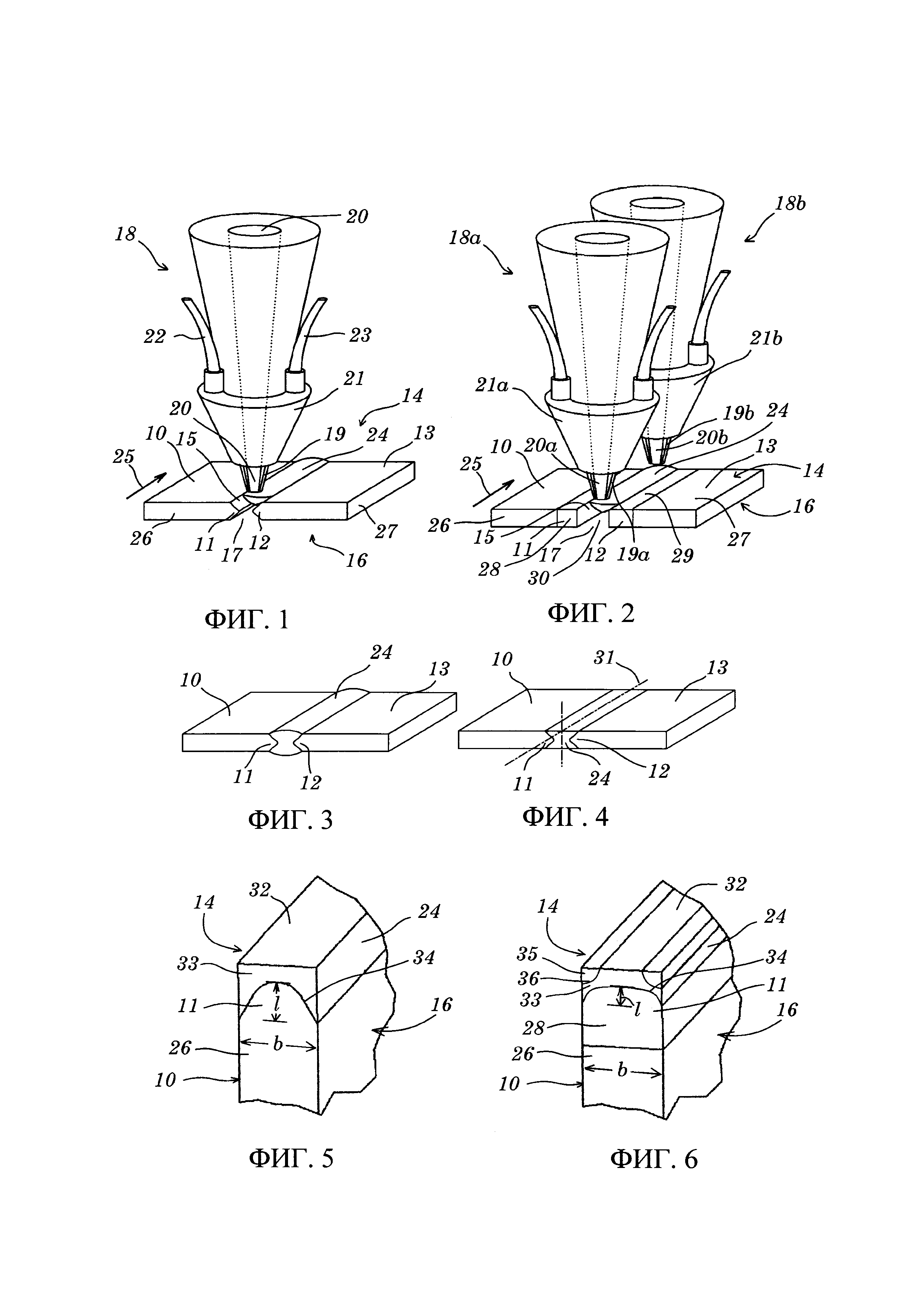

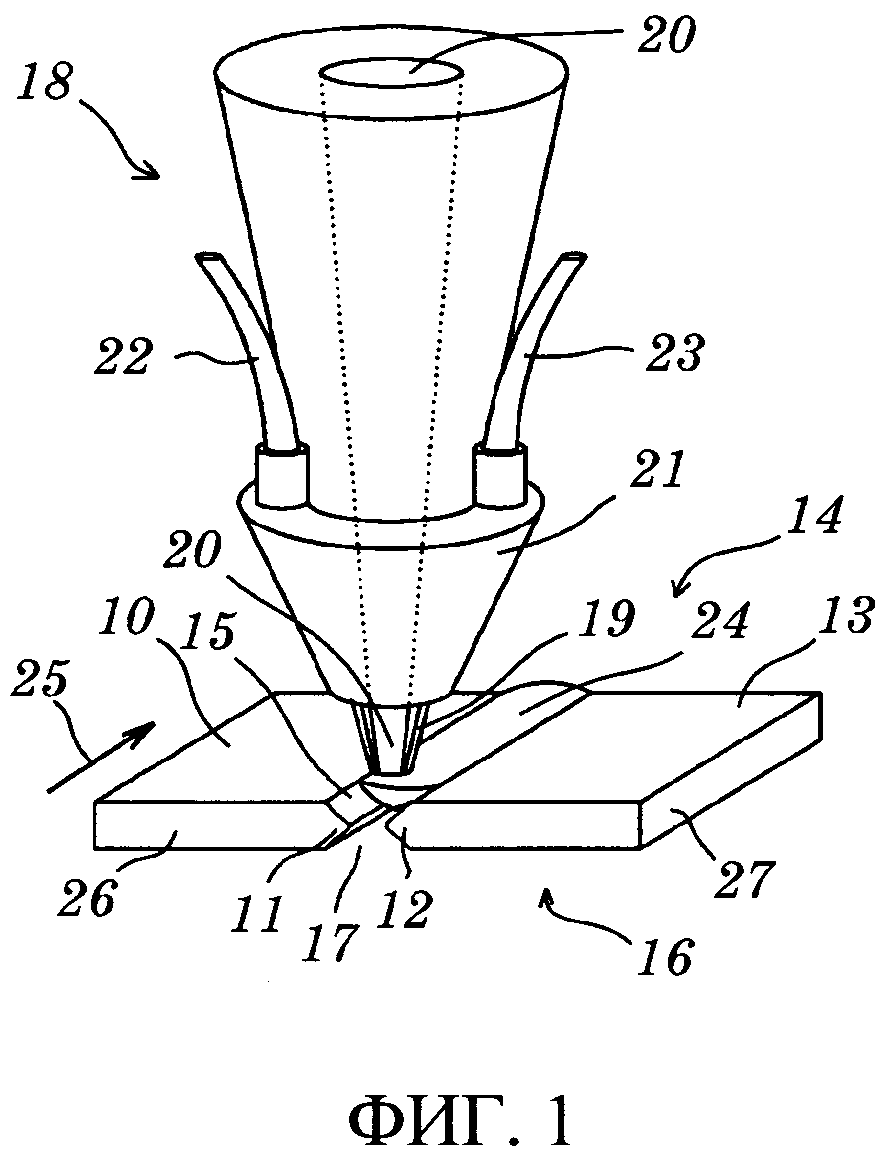

Фиг. 1 схематическое изображение подачи имеющего форму частиц режущего материала и сваривания двух плоских носителей при реализации способа согласно изобретению;

Фиг. 2 вариант фиг. 1, при котором подают два режущих материала в виде частиц;

Фиг. 3 заготовка согласно изобретению с фиг. 1 после создания сварного соединения;

Фиг. 4 заготовка согласно изобретению с фиг. 3 после раскатки сварного соединения;

Фиг. 5 заготовка согласно изобретению с фиг. 4 после разделения сварного соединения;

Фиг. 6 заготовка согласно изобретению с фиг. 2 после раскатки и разделения сварного соединения;

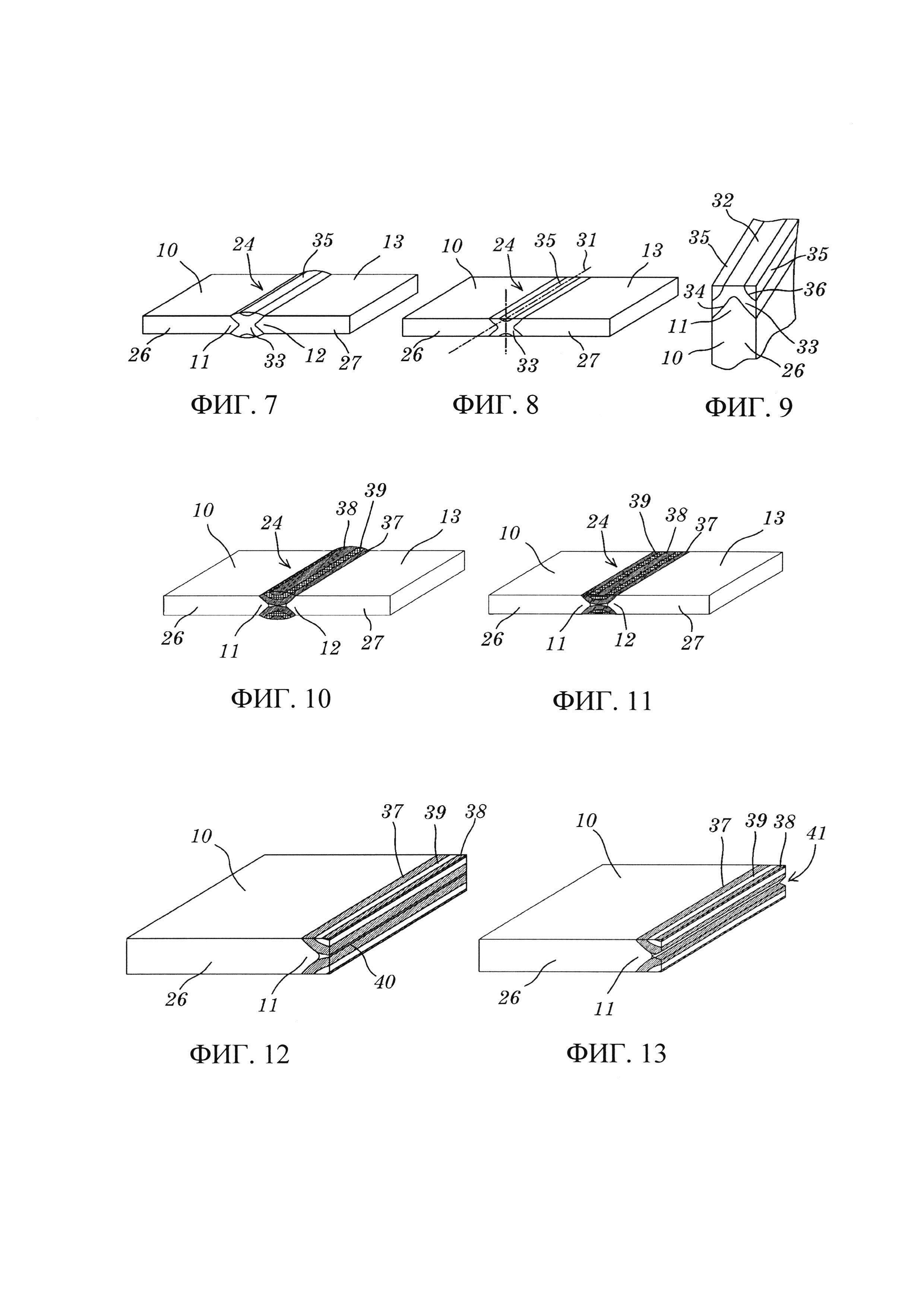

Фиг. 7 вариант фигуры 3 с двумя режущими материалами;

Фиг. 8 вариант фигуры 6 после раскатки сварного соединения;

Фиг. 9 вариант фигур 6 и 7 после разделения сварного соединения;

Фиг. 10 еще один вариант заготовки согласно изобретению после сварки;

Фиг. 11 заготовка с фигуры 9 после раскатки сварного соединения;

Фиг. 12 заготовка с фигуры 10 после разделения сварного соединения;

Фиг. 13 еще один вариант заготовки с фигуры 11;

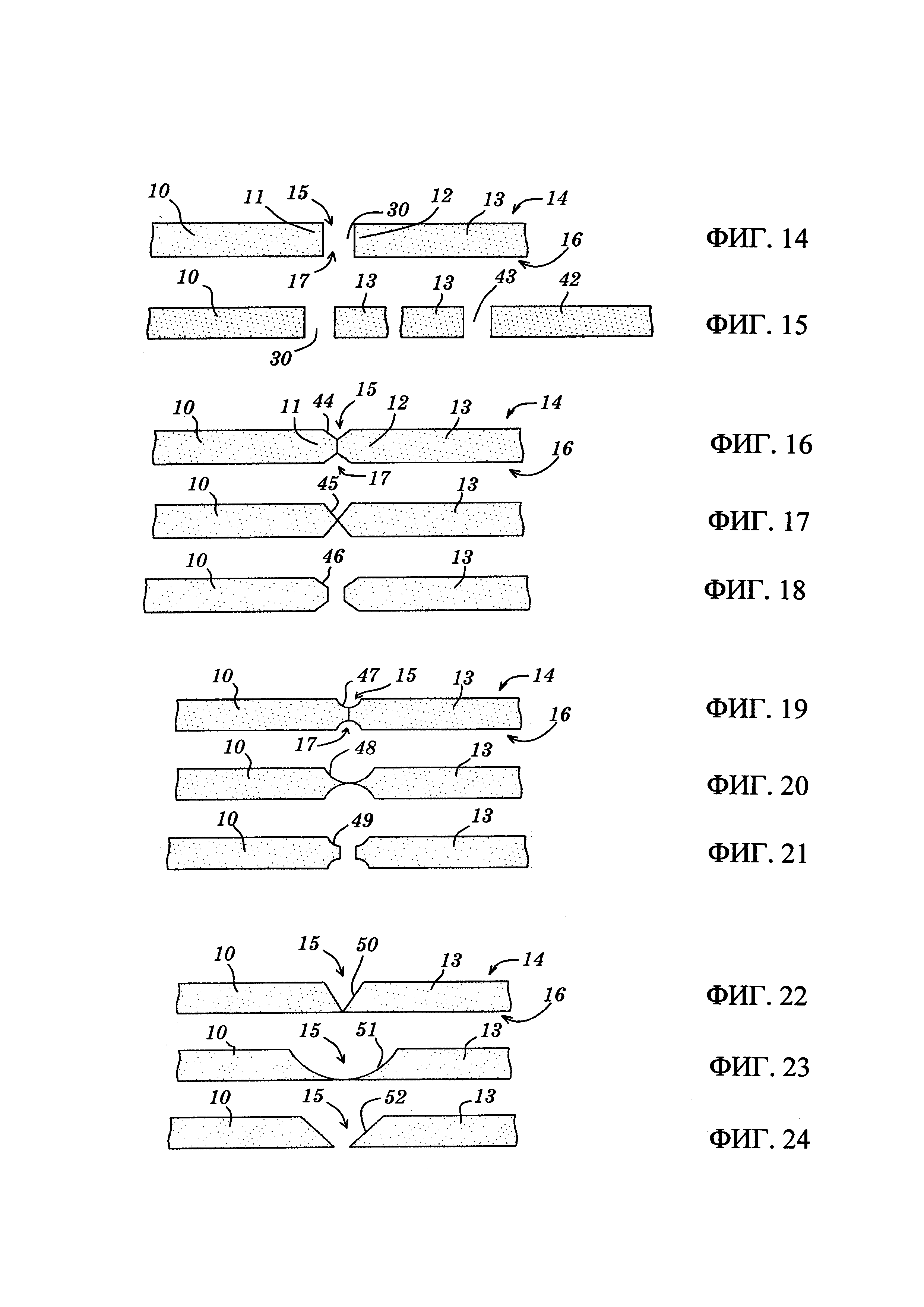

Фиг. 14-24 варианты предварительно обработанных кромок плоских носителей, применяемых в способе согласно изобретению.

На фигуре 1 в качестве примера схематически представлена первая форма исполенния способа согласно изобретению для изготовления заготовки для режущего инструмента, например, пильного полотна, пильной ленты или режущей линейки. Виден первый плоский носитель 10, который расположен кромкой 11 вдоль кромки 12 второго плоского носителя 13, находясь на некотором расстоянии от него. В представленном примере плоские носители из соображений обзорности изображены в виде коротких отрезков. Предпочтительно, однако, чтобы это были бесконечные ленты, которые сматывают с рулонов, также не представленных на настоящем изображении. В изображенном примере с кромок 11 и 12 сняты фаски, в каждом случае по верхней и нижней стороне. На верхней стороне 14 между двумя носителями 10, 13 сформирован верхний проем 15, а на нижней стороне 16 - нижний проем 17. С помощью сварочной головки 18 сварочного устройства, не изображенного более подробно, в проем 15 вводят первый режущий материал 19 в виде частиц и расплавляют его лазерным лучом 20, так что первый носитель 10 и второй носитель 13 могут быть сварены друг с другом. Для этого в представленном примере сварочная головка 18 имеет кольцевидное сопло 21, к которому по трубопроводам 22, 23 подают имеющий форму частиц режущий материал 19. Можно, однако, применять и любой другой вид сопла. Изображенное кольцевидное сопло 21 создает конусообразную струю режущего материала 19 в виде частиц, которая направлена на верхний проем 15. Луч лазера 20 направляют через центр сварочной головки 18 и центр конусообразной струи режущего материала 18 и фокусируют на области, в которой режущий материал попадает в проем 15. В этой области происходит процесс сварки. В зависимости от применяемых материалов режущий материал 19, и/или подаваемый вместе с режущим материалом материал матрикса, и/или материал-носитель по меньшей мере частично расплавляются в области ребер 11,12 плоских носителей 10, 13, так что образуется сварное соединение 24.

Плоские носители, то есть в представленном примере бесконечные ленты, перемещают под неподвижной сварочной головкой 18 в направлении стрелки 25.

В случае формы исполнения, представленной на фигуре 1, у плоских носителей 10, 13 в качестве материала-носителя имеется только в каждом случае по одной основной части 26,27, так что будущий режущий участок формируется только режущим материалом 19, подаваемым в виде порошка.

На фигуре 2 показан вариант формы исполнения фигуры 1. Элементы, соответствующие элементам, уже описанным в контексте фигуры 1, несут те же обозначения. В варианте фигуры 2 представлены различные изменения формы исполнения фигуры 1. Изобретение, однако, не ограничивается изображенной комбинацией этих изменений, напротив, каждое из описанных ниже изменений может быть реализовано по отдельности или в произвольном сочетании нескольких изменений. Так, в варианте фигуры 2 применяют плоские носители 10, 13, которые в каждом случае обладают не только основной частью 26, 27 как материалом-носителем, но напротив, дополнительно имеют область кромки 11, 12 из дополнительного режущего материала 28, 29. В случае плоских носителей 10, 13 фигуры 2 речь может идти, например, об обычных биметаллических лентах. Кроме того, у плоских носителей 10,13 отсутствуют фаски, как на фигуре 1, а вместо этого кромки 11,12 прямые. Оба плоских носителя 10,13 опять же расположены на некотором расстоянии, так что верхний проем 15 и [нижний проем] 17 в совокупности образуют сквозную щель 30 между носителями. Наконец, в варианте фигуры 2 вместо сварочной головки 18 используют две расположенные друг за другом сварочные головки 18а, 18b. Сварочная головка 18а, аналогично процессу на фиг. 1, вводит в верхний проем 15 первый режущий материал 19а и создает сварное соединение 24. Используя сварочное устройство 18b, можно нанести еще один режущий материал 19b для создания многослойного режущего участка. Если необходимость наносить еще один режущий материал отсутствует, возможно также использовать лазерное устройство второго сварочного устройства 18b или же подобный ему источник тепла для того, чтобы провести тепловую обработку сварного соединения 24 в целях ослабления напряжений в сварном соединении.

На иллюстрациях, приведенных на фигурах 1 и 2, режущий материал в виде частиц вводят в верхний проем 15 с верхней стороны 14. В зависимости от формы проема, в частности, если верхний и нижний проем, как на фигуре 2, вместе формируют прямую щель 30 и если режущий материал подают, например, в виде порошковой сварочной проволоки, подачи режущего материала с одной стороны может оказаться достаточно. В большинстве случаев, однако, предпочтительно подавать режущий материал с верхней и нижней стороны плоских носителей, одновременно или последовательно. Для последовательной подачи сборку плоских носителей 10, 13 можно проводить или скручивать с помощью концевого ролика (не изображен на чертеже), так что после этого нижняя сторона 16, представленная на фигурах 1 и 2, оказывается направлена вверх, а верхняя сторона 14 с уже созданным сварным соединением 24 обращена вниз.

В частности, если оба плоских носителя 10,13 размещены на некотором расстоянии, то целесообразно, если проем, который как раз не заполняется режущим материалом, движется по матрице (подкладке, не изображена на чертеже), которая предотвращает сквозное прохождение режущего материала. Матрицу можно подогнать под форму проема.

Само собой разумеется, что плоские носители 10, 13 фигур 1 и 2 могут также располагаться друг относительно друга так, что промежуток отсутствует, то есть так, что кромки 11, 12, расположены встык друг другу.

На фигуре 3 изображен результат процесса сварки фигуры 1, то есть тот вариант, когда первый и второй носитель при сварке расположены с промежутком. Видно, что сварное соединение 24, которое по существу состоит из подаваемого в виде частиц и расплавленного режущего материала 19, выступает над верхней либо же, соответственно, нижней стороной плоских носителей 10, 13 в виде сварного шва (возвышения). В таком случае область сварного соединения предпочтительно еще и подвергнуть раскатке, так что получают гладкий (ровный) композит, как представленный на фигуре 4. До раскатки, или в качестве альтернативы ей, полученное при сварке возвышение можно при необходимости также сошлифовывать. В качестве дополнения или альтернативы раскатки сварное соединение 24 можно также обрабатывать профильным накатыванием (профильной вальцовкой). Это позволяет изготовить заготовку, которую можно обрабатывать в целях получения особых геометрических параметров зубьев, например, трапециевидных зубьев, с меньшими затратами, чем методами, известными на нынешнем уровне техники.

Затем носитель 10 разделяют по существу вдоль сварного соединения 24, например, вдоль представленной на фигуре 4 разделительной линии 31. После разделения и - при необходимости - следующих этапов обработки заготовка согласно изобретению имеет вид двух плоских носителей, предпочтительно - лент, в каждом случае с одной областью кромки, состоящей из режущего материала. Заготовка согласно изобретению может представлять собой, например, две биметаллические ленты, которые затем можно подвергать дальнейшей обработке путем вырезки зубьев в области ребра, получая режущий инструмент. В представленном примере разделительная линия 31 представляет собой прямую срединную линию, проходящую через сварное соединение 24. Разделительная линия может, однако, иметь и более сложную форму и, например, приближаться к желаемой будущей форме зубьев. Разделение двух плоских носителей предпочтительно осуществлять уже при изготовлении заготовки согласно изобретению, так что образуются две ленты в каждом случае с одной режущей кромкой.

На фигуре 5 изображена в поперечном сечении половина заготовок согласно изобретению, образовавшихся после разреза на фигуре 4. В первую очередь видно, что после разреза вдоль линии 31 на фиг. 4 в сварном соединении 24 образовалась поверхность среза 32. Плоский носитель 10 с основной частью 26 и исходной областью ребра 11 из материала-носителя теперь окружен режущим участком 33 из исходно имевшего форму частиц режущего материала 19. Для способа согласно изобретению, при реализации которого на область кромки носителей наносят режущий материал в порошкообразной форме, характерен тот факт, что в отличие от приваривания проволоки многоугольного сечения в соответствии с нынешним уровнем техники в сечении готовой ленты - там, где материал-носитель и режущий материал переходят друг в друга, отсутствует по существу горизонтальный сварной шов или горизонтальная зона сплавления. Напротив, режущий материал охватывает область ребра плоского носителя, так что на верхней 14 и/или нижней стороне 16 вдоль высоты готовой плоской заготовки получается перекрывание режущего участка 33 и области кромки 11 плоского носителя 10, так что прохождение зоны сплавления 34 между областями 33 и 11 обычно отличается от горизонтального. Обычно режущий участок 33 и область кромки 11 перекрываются вдоль высоты поперечного сечения на длину l, которая приблизительно соответствует 0,2-3 значениям ширины b плоского носителя в поперечном сечении. Таким способом обеспечивают формирование особо устойчивой режущей кромки.

На фигуре 6 показано соответствующее изображению на фигуре 5 изображение заготовки согласно изобретению, получаемой способом с фигуры 2. В сравнении с фигурой 5 отчетливо видно многослойное строение режущего участка заготовки согласно изобретению. Поскольку плоский носитель 10 уже исходно имел основную часть 26 из материала-носителя и область кромки 11 еще из одного режущего материала 28, то размещенный с помощью способа согласно изобретению режущий участок 33 из режущего материала 19а уже представляет собой второй слой режущего материала. Соответственно, созданная по способу согласно изобретению первая зона сплавления 34 проходит между режущим материалом 28 плоского носителя 10 и режущим участком 33 из сварного режущего материала 19а. Видно, что, хотя кромка из режущего материала 28, как это представлено на фигуре 2, исходно была прямой, тем не менее опять же возникает перекрывание носителя 10 из режущего материала 28 и режущего участка 33 из режущего материала 19а по длине l. В случае прямых кромок это перекрывание образуется в основном благодаря напылению и расплавлению режущего материала 19а и последующей раскатке сварного соединения 24, выступающего над верхней стороной 14 плоского носителя. Так как согласно фигуре 2 на сварное соединение 24 посредине нанесен еще и второй материал-носитель 19b, имеющий форму частиц и обладающий более высокой износостойкостью, чем материал-носитель 19а, завершенная заготовка с фигуры 5 обладает дополнительно усиленной угловой областью 35 из этого второго материала-носителя 19b. Между угловой областью 35 и режущим участком 33 проходит вторая зона сплавления 36.

На фигурах 7-9 представлен еще один вариант многослойного строения режущего участка, который можно изготовить, например, опять же с использованием двухступенчатого сварочного устройства фигуры 2. Вариант фигур 7-9 отличается от варианта, представленного на фигурах 2 и 6, только тем, что плоские носители 10, 12 не имеют режущего участка из дополнительного режущего материала 28, 29, но включают в себя в каждом случае только основную часть 26,27 из материала-носителя. Кроме того, с областей кромки 11, 12 плоских носителей 10, 13 в случае варианта фигур 7-9 сняты фаски, в отличие от прямых кромок на фигурах 2 и 6. На фигуре 7 изображено сварное соединение 24 до раскатки. Видно, что область соединения между обоими плоскими носителями 10, 13 опять же включает в себя первый режущий участок 33 [с] первым режущим материалом 19а. Посредине на первом режущем участке 33 снова разместили будущую угловую область 35 из второго режущего материала 19b. После раскатки сварного соединения (ср. с фигурой 8) и разделения сварного соединения 24 вдоль линии разреза 31 образуются две заготовки согласно изобретению, одна из которых в качестве примера представлена на фигуре 9. У заготовки опять имеется плоский носитель 10, причем в данном случае как основной корпус 26, так и область кромки 11 состоят из материала-носителя. В этом случае к ним примыкает, будучи соединен через зону сплавления 34, нанесенный способом согласно изобретению режущий участок 33 из первого режущего материала 19а, имеющий поверхность среза 32. В дополнение к режущему участку 33 у варианта фигуры 9 имеется состоящая из второго режущего материала 19b угловая область 35, так что можно, выбрав соответствующий материал, обеспечить, например, чтобы режущие углы (острия) зубьев пильного полотна или пильное ленты, выработанных из заготовки фигуры 9, обладали особо высокой изтостостойкостью (прочностью). Режущий участок 33 и угловая область 35 соединены друг с другом через вторую зону сплавления 36.

На фигурах 10-13 представлен еще один вариант многослойной конструкции режущей кромки. В представленном примере два слоя 37, 38 режущего материала разделены слоем 39 материала с другими свойствами. После создания сварного соединения (фигура 10), раскатки (фигура 11) и разделения сварного соединения получается заготовка, представленная на фигуре 12. Соответствующую ленту можно, например, применять непосредственно для изготовления профилей зубьев в режущем участке. Можно также, однако, как изображено на фигуре 13, сначала вырезать, например, с помощью клиновидного паза 41 (ср. с фигурой 13), еще видную на фигуре 12 смешанную область 40, которая, в частности, при малом расстоянии между кромками 11, 12 плоских носителей 10, 13 может содержать более высокую долю материала-носителя и поэтому обладать меньшей твердостью, чем слои из режущего материала 37 и 38. Таким способом можно при дальнейшей обработке создать зубья с несколькими режущими остриями.

На фигурах 14-24 изображены различные варианты размещения лент-носителей 10, 13, либо же, соответственно, форм кромок 11, 12, при необходимости прошедших предварительную обработку.

На фигуре 14 оба плоских носителя 10, 13 расположены на некотором расстоянии, а кромки 11, 12 не обработаны, так что верхний проем 15 и нижний проем 17 образуют, как на фигуре 2, сквозную щель 30 между носителями 10, 13. На фигуре 15 размещены соответствующие ленты-носители 10, 13, причем, однако, предусмотрена еще одна лента-носитель 42, так что между второй лентой-носителем 13 и еще одной лентой-носителем 42 задан еще один проем, в который также можно подавать режущий материал. Таким способом можно, например, одновременно создавать четыре заготовки в виде ленты, что повышает скорость процесса. Само собой разумеется, что степень параллелизации можно дополнительно повысить посредством других лент-носителей.

На фигурах 16, 17 и 18 показаны варианты плоских носителей 10, 13, в которых кромки 11, 12 характеризуются различными фасками 44, 45, 46. Кроме того, носители 10, 13 могут соприкасаться друг с другом, как на фигурах 16, 17, или же, как на фигуре 18, располагаться на некотором расстоянии друг от друга.

На фигурах 19-21 в кромках 11, 12 плоских носителей 10, 13 сделаны симметричные углубления 47,48, 49, которые при размещении носителей друг рядом с другом (либо на некотором расстоянии, как на фигуре 21, или же без зазора, как на фигурах 19 или 20) образуют соответствующие верхние и нижние проемы 15, 17 для введения режущего материала.

В то время как у вариантов фигур 16-21 фаски либо же, соответственно, углубления на кромках плоских носителей 10, 13 выполнены симметрично с верхней стороны 14 либо же, соответственно, с нижней стороны 16 плоских носителей 10, 13, на фигурах 22-24 изображены варианты с асимметричным исполнением фаски 50 либо же, соответственно, углублений 51, 52. В показанных случаях предварительная обработка ребер выполнена так, чтобы образовались только верхние проемы 15. В таких случаях может быть достаточно подавать режущий материал только с верхней стороны 14.