Результат интеллектуальной деятельности: ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА

Вид РИД

Изобретение

Изобретение относится к винтовой компрессорной установке на основе винтового маслозаполненного компрессора, используемой преимущественно для компримирования углеводородных газов, а также для подготовки к транспортированию или переработке газа на объектах газовой и нефтяной промышленности.

Винтовые маслозаполненные компрессоры хорошо известны для компримирования углеводородных газов. Этот тип газовых компрессоров включает два винтовых ротора, вращающихся на подшипниках. Ведущий ротор с выпуклой нарезкой соединен через муфту с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в корпусе. Стенки корпуса и винтовые поверхности роторов образуют рабочую полость (называемую также полостью сжатия). Зазор между роторами уплотняется маслом, которое также отводит тепло, образующегося при сжатии газа. Масло также служит для смазывания подшипников и в качестве буферной жидкости в уплотнениях вала компрессора. Нагретый сжатый газ вместе с маслом из компрессора поступает в трубопровод нагнетания. Масло отделяется от газа, проходит контур охлаждения и возвращается в компрессор.

Основными проблемами установок с такими винтовыми маслозаполненными компрессорами являются: обеспечение надежной очистки газа от масла; ухудшение свойств масла при высокой температуре, в частности уменьшение вязкости; и наоборот, увеличение вязкости при работе установки при низких температурах окружающей среды; масло для смазывания подшипников и для уплотнений должно быть под давлением предпочтительно превышающем давление подачи газа в компрессор; конденсация компонентов газа в маслоотделителе при низкой температуре. Эти проблемы решаются системой маслообеспечения, содержащей, как правило, маслобак и/или маслоотделитель, фильтры, охладитель масла, нагреватель масла, насосы, контрольно-регулирующую и предохранительную арматуру, средства измерений температуры и давления.

Известны винтовые маслозаполненные установки с раздельными системами смазки подшипниковых узлов и впрыска в рабочую полость. Например, по патенту на изобретение RU №2445513 известен винтовой маслозаполненный компрессорный агрегат, содержащий компрессор с ведущим и ведомым роторами, установленными на подшипниках, и двухконтурную систему смазки, включающую первый контур подвода масла в рабочую полость компрессора с маслоотделителем и маслоохладителем и второй контур подвода масла к подшипникам и уплотнениям с маслобаком и маслоохладителем. Недостатком таких установок является сложность и громоздкость конструкции из-за наличия двух маслоохладителей и отдельного маслобака. Кроме того в таком агрегате не обеспечивается достаточная очистка нагнетаемого газа от масла, достаточная очистка масла, подводимого к компрессору.

Известны винтовые маслозаполенные компрессорные установки с одноконтурной системой смазки, например, установка, описанная в патенте US №6149408 (опубл. 21.11.2000). Установка содержит маслоотделитель с резервуаром для масла, коалесцирующими элементами и сетчатой насадкой, маслоохладитель с трехходовым терморегулирующим клапаном; блок масляных фильтров, снабженный датчиками давления на входе и выходе для определения перепада давления, который может быть расположен до или после маслоохладителя; механизм, посредством которого масло подается в трехходовой разветвитель, из которого оно затем подается по одной линии в рабочую полость компрессора, по двум другим линиям - к подшипникам и уплотнениям. При этом давление подачи масла на подшипники поддерживается на уровне в полтора раза выше давления всасывания компрессора при полной мощности. Недостатками такой установки являются: высокий унос масла с нагнетаемым газом, недостаточная очистка масла, подводимого к компрессору, недостаточная универсальность, сложность регулирования температуры сжатого газа.

Известна также винтовая маслозаполненная компрессорная установка по стандарту Американского института нефти API STD 619 «Rotary Type Positive Displacement Compressors for Petroleum, Chemical, and Gas Industry Services» («Компрессоры объемные роторного типа для нефтяной, химической и газовой промышленности»), фиг. Е-2 и фиг. Е-5 стандарта, содержащая:

- трубопровод всасывания;

- компрессор с рабочей полостью, подшипниками и уплотнениями, с золотниковым клапаном, управляемым гидроцилиндром (называемый также цилиндр золотника);

- трубопровод нагнетания, с установленными на нем средствами измерений температуры и давления газо-масляной смеси.

Система обеспечения маслом данной установки содержит:

- трубопроводы подачи масла в рабочую полость, на подшипники, уплотнения и гидроцилиндр золотникового клапана компрессора;

- маслоотделитель, установленный на трубопроводе нагнетания, снабженный сетчатой насадкой,

- трубопроводы дренажа масла;

- электрический нагреватель масла с термостатом;

- один дополнительный фильтр-колеасцер, установленный на трубопроводе нагнетания после маслоотделителя и имеющий устройство дренажа масла;

- два параллельно установленных взаимно резервирующих масляных насоса с электроприводами и редукционными предохранительными клапанами, связанными трубопроводами возврата масла в маслоотделитель;

- сетчатые Y-образные фильтры грубой очистки, установленные перед каждым масляным насосом;

- регулятор давления, установленный на трубопроводе подачи масла от маслоотделителя к компрессору, осуществляющий сброс излишков масла в маслоотделитель;

- трехходовой терморегулирующий клапан и охладитель масла, при этом охладитель выполнен как теплообменник «масло - охлаждающая жидкость», которая охлаждается в аппарате воздушного охлаждения;

- один фильтр тонкой очистки, выполненный в виде блока взаимно резервирующих фильтров, установленный после масляных насосов, и имеющий датчик перепада давления. После фильтра тонкой очистки масло поступает в коллектор, из которого по одному трубопроводу подается в рабочую полость компрессора, по второму трубопроводу - к подшипникам и уплотнениям, по третьему трубопроводу - к гидроцилиндру золотникового клапана;

- средства измерений температуры и давления подаваемого в компрессор масла;

- трубопровод заправки маслом, связанный с маслоотделителем;

- запорно-регулирующая и предохранительная арматура.

Это техническое решение принято за ближайший аналог заявляемого изобретения.

Установка работает следующим образом. Масло, подаваемое в рабочую полость компрессора, уплотняет зазоры между роторами и поглощает большую часть теплоты сжатия. Далее газ с маслом как двухфазный поток поступает из компрессора в маслоотделитель, где очищается от большей части масла благодаря сетчатой насадке (каплеотделитель). Маслоотделитель выполняет также роль резервуара-накопителя (масло-бака) для смазки компрессора и имеет накопительную часть для отделяемого масла. Масло удерживается в накопительной части при давлении соответствующем давлению на выходе компрессора. Газ из маслоотделителя поступает в фильтр-коалесцер, где окончательно очищается от масла и затем поступает потребителю, масло из фильтра-коалесцера сбрасывается через дренаж. При необходимости, например, перед пуском установки, выполняется подогрев масла при помощи нагревателя масла для уменьшения вязкости масла и исключения возможности выпадения газового конденсата в маслоотделителе при большом перепаде температур. При работе компрессора масло подается в компрессор из резервуара-накопителя маслоотделителя по трубопроводу подачи масла при помощи одного из двух взаимно резервирующих шестеренных насосов, перед этим пройдя предварительную очистку в Y-образных фильтрах. Затем пройдя окончательную очистку в фильтре тонкой очистки, масло поступает в компрессор для впрыска в рабочую полость компрессора и для смазки и охлаждения подшипников и уплотнений компрессора, а также к гидравлическому цилиндру золотникового клапана компрессора. При необходимости масло охлаждается в охладителе масла, установленном после насосов, охлаждение регулируется трехходовым терморегулирующим клапаном. Охлаждающая жидкость охлаждается в аппарате воздушного охлаждения. Из компрессора масло вместе с потоком газа вновь поступает в маслоотделитель. Редукционные предохранительные клапаны защищают насосы от превышения давления, регулятор давления поддерживает необходимое давление масла в системе.

Недостатком такой винтовой маслозаполненной компрессорной установки является то, что она не достаточно универсальна. Она может работать в только ограниченном диапазоне температуры всасываемого газа и в ограниченном диапазоне по количеству капельной жидкости в нем. Это связано с отсутствием регулирования количества масла, подаваемого в рабочую полость компрессора, что на практике сказывается на снижении (вплоть до потери) работоспособности установки при низкой температуре всасываемого газа и большом содержании капельной жидкости (газового конденсата, воды). Масло для охлаждения газа подается в полость сжатия с неизменным расходом. При низкой температуре газа масло возвращается в маслоотделитель недостаточно нагретым, что способствует образованию конденсата в маслоотделителе, усугубляемое большим количеством капельной жидкости в газе. В связи с этим происходит накопление жидкости в маслоотделителе, что недопустимо, поскольку масло мгновенно теряет свои смазывающие свойства (что критично для подшипников), снижается его вязкость, происходит останов установки из-за превышения верхнего уровня жидкости в маслоотделителе. При заполнении маслоотделителя конденсатом большой проблемой становится слить конденсат отдельно от масла и произвести пуск установки. В некоторых случаях, при использовании гигроскопичного масла, разделение становится невозможным и весь объем масла необходимо сливать в дренаж и производить заправку новым маслом.

Кроме того, на режимах пуска при накоплении конденсата в маслоотделителе может произойти «вскипание» конденсата, растворенного в масле при переходе на температуру выше плюс 100°С с выбросом большого количества пены в отводящую газовую трубу, что влечет за собой нарушение процесса очистки газа и безвозвратные потери масла (унос масла).

Таким образом, стоит проблема разработки такой конструкции винтовой маслозаполенной компрессорной установки для компримирования газа, которая обеспечит бесперебойную работу установки в более широком диапазоне температуры перекачиваемого газа и при большом количестве в нем капельной жидкости, в том числе при пуске установки.

Предлагаемым изобретением решается задача расширения арсенала устройств - создание конструкции винтовой компрессорной установки обеспечивающей бесперебойную работу установки при усложненных, в том числе начальных пусковых, условиях по параметрам перекачиваемого газа. Технический результат заключается в реализации этого назначения, в создании конструкции винтовой компрессорной установки отвечающей заявленным требованиям. Эксплуатация винтовой компрессорной установки предполагалась при температуре окружающей среды от минус 60 до плюс 40°С для компримирования попутного нефтяного газа концевой ступени сепарации с содержанием сероводорода 0,0565% мол. (0,811 г/м3), воды 4,88% мол. (38,0 г/м3), с давлением на входе 0,0…0,1 МПа, с давлением на выходе - 1,0…1,1 МПа и с температурой газа на входе 0… плюс 60°С.

Для достижения указанного технического результата создана винтовая компрессорная установка, содержащая трубопровод всасывания; компрессор с рабочей полостью, подшипниками и уплотнениями, с золотниковым клапаном, управляемым гидроцилиндром; трубопровод нагнетания, с установленными на нем средствами измерений температуры и давления газо-масляной смеси; содержащая также систему обеспечения маслом рабочей полости, подшипников, уплотнений и гидроцилиндра золотникового клапана (далее - система маслообеспечения), включающую; маслоотделитель, установленный на трубопроводе нагнетания, снабженный трубопроводом дренажа масла, а также нагревателем масла с термостатом (далее - маслонагреватель); по меньшей мере, один дополнительный фильтр-колеасцер, установленный на трубопроводе нагнетания после маслоотделителя; трубопровод подачи масла из маслоотделителя к компрессору; два масляных насоса с электроприводами, установленные параллельно (далее - маслонасосы); фильтр грубой очистки перед каждым маслонасосом; трехходовой терморегулирующий клапан; охладитель масла (далее - маслоохладитель), выполненный как теплообменник «масло - охлаждающая жидкость», которая охлаждается в аппарате воздушного охлаждения (далее - АВО); по меньшей мере, один фильтр тонкой очистки, выполненный в виде блока взаимно резервирующих фильтров, имеющего средство измерений перепада давления, установленный после маслонасосов; средства измерений температуры и давления масла; трубопровод заправки маслом; запорно-регулирующую и предохранительную арматуру при этом система маслообеспечения содержит линию возврата масла в маслоотделитель с установленным на ней регулирующим клапаном с приводом, который выполнен с возможностью производить автоматическое регулирование величины сброса масла в линию возврата масла в маслоотделитель по показаниям средства измерений температуры газо-масляной смеси, установленного на трубопроводе нагнетания перед маслоотделителем. Целесообразно применять регулирующий клапан с электроприводом или пневмоприводом, целесообразно в качестве регулирующего клапана применить трехходовой делительный регулирующий клапан с приводом. Фильтр грубой очистки перед маслонасосами является общим для них обоих и выполнен в виде блока взаимно резервирующих фильтров, снабженных средством измерения перепада давления, в качестве которого в частном случае применен индикатор перепада давления; маслоохладитель установлен перед маслонасосами; маслонасосы установлены в начале двух раздельных линий подачи масла к компрессору, по одной из которых масло подается в рабочую полость, а по другой - к подшипникам, уплотнениям и гидроцилиндру золотникового клапана компрессора; при этом упомянутые линии подачи масла связаны между собой байпасным трубопроводом с установленным на нем клапаном; на каждой упомянутой линии подачи масла установлены фильтры тонкой очистки, выполненные в виде блока взаимно резервирующих фильтров, имеющих средство измерений перепада давления, в качестве которого в частном случае применен индикатор перепада давления; на линии подачи масла в рабочую полость компрессора установлены средства измерений давления, температуры и индикатор расхода для визуального контроля потока масла, запорно-регулирующая арматура, а также редукционный предохранительный клапан, обеспечивающий необходимую величину перепада давления и связанный с маслоотделителем байпасным трубопроводом возврата масла; на линии подачи масла к подшипникам и уплотнениям и гидроцилиндру золотникового клапана установлен индикатор расхода для визуального контроля потока масла и средства измерений давления; трубопровод нагнетания связан трубопроводом на котором установлен нормально закрытый клапан с линией подачи масла в рабочую полость компрессора; филыров-коалесцеров - два, последовательно установленных на трубопроводе нагнетания, при этом слив масла с фильтров-коалесцеров осуществляется на всас компрессора (в трубопровод всасывания) по трубопроводам слива масла, на которых установлены фильтры и регулирующие клапаны с ручным приводами. Целесообразно на трубопроводах слива масла установить смотровые окна.

Выполнение винтовой компрессорной установки, включающей трубопровод всасывания; компрессор с рабочей полостью, подшипниками и уплотнениями, с золотниковым клапаном, управляемым гидроцилиндром; трубопровод нагнетания, с установленными на нем средствами измерений температуры и давления газо-масляной смеси; систему маслообеспечения, содержащую маслоотделитель, установленный на трубопроводе нагнетания, снабженный трубопроводом дренажа масла, маслонагревателем и, по меньшей мере, одним дополнительным фильтром-колеасцером, установленном на трубопроводе нагнетания после маслоотделителя; трубопровод подачи масла из маслоотделителя к компрессору; установленные параллельно два маслонасоса, фильтр грубой очистки перед каждым маслонасосом; маслоохладитель с трехходовым терморегулирующим клапаном, при этом маслоохладитель выполнен как теплообменник «масло - охлаждающая жидкость», которая охлаждается в АВО; фильтр тонкой очистки, выполненный в виде блока взаимно резервирующих фильтров, установленный после насосов и имеющий средство измерений перепада давления; средства измерений температуры и давления масла; трубопровод заправки маслом, связанный с маслоотделителем; включающей также линию возврата масла в маслоотделитель с установленным на ней регулирующим клапаном с приводом, в частных случаях выполненного с электро- или пневмоприводом, либо выполненного в виде трехходового делительного клапана с приводом; выполнение упомянутого клапана с возможностью производить автоматическое регулирование величины сброса масла в линию возврата масла в маслоотделитель по показаниям средства измерений температуры газо-масляной смеси, установленного на трубопроводе нагнетания перед маслоотделителем; выполнение фильтра грубой очистки перед маслонасосами общим для них обоих, в виде блока взаимно резервирующих фильтров со средством измерений перепада давления; выполнение маслоохладителя перед маслонасосами; установка маслонасосов в начале двух раздельных линий подачи масла к компрессору, по одной из которых масло подается в рабочую полость компрессора, а по другой - к подшипникам, уплотнениям и гидроцилиндру золотникового клапана; при этом упомянутые линии связаны между собой байпасным трубопроводом с установленным на нем клапаном; на каждой упомянутой линии после маслонасосов установлены фильтры тонкой очистки, выполненные в виде блока взаимно резервирующих фильтров, и имеющие средство измерений перепада давления; на линии подачи масла в рабочую полость компрессора установлены средства измерений давления, температуры и индикатор расхода, запорно-регулирующая арматура, а также редукционный предохранительный клапан, связанный с байпасным трубопроводом возврата масла с масло-отделитель; на линии для подачи масла к подшипникам, уплотнениям и гидроцилиндру золотникового клапана установлены индикатор расхода масла, средства измерений давления масла; выполнение трубопровода нагнетания связанным трубопроводом с установленным на нем нормально закрытым клапаном с линией подачи масла в рабочую полость компрессора; применение двух последовательно установленных на трубопроводе нагнетания фильтров-коалесцеров, слив масла с которых осуществляют на всас компрессора по трубопроводам слива масла, на которых установлены фильтры и регулирующие клапаны с ручным приводами, а также, в частном случае, смотровые окна, позволяет создать винтовую компрессорную установку, обеспечивающую бесперебойную работу в более широком диапазоне температуры перекачиваемого газа, особенно при низких температурах, и при большом количестве в нем капельной жидкости, особенно при начальных пусковых параметрах перекачиваемого газа.

Применение в винтовой компрессорной установке линии возврата масла в маслоотделитель с установленным на ней регулирующим клапаном с приводом (который в частных случаях может быть выполнен с электро- или пневмоприводом, либо может быть применен трехходовой делительный клапан с приводом), выполнение упомянутого клапана с возможностью производить автоматическое регулирование величины сброса масла в линию возврата масла в маслоотделитель по показаниям средства измерений температуры газо-масляной смеси, установленного на трубопроводе нагнетания перед маслоотделителем, позволяет регулировать количество масла, подаваемого в рабочую полость компрессора в зависимости от температуры газо-масляной смеси. Если температура газо-масляной смеси снижается до определенной величины (уставки), производится плавное открытие регулирующего клапана, часть охлаждающего газ масла протекает по линии возврата масла в маслоотделитель.

Следовательно, на охлаждение газа идет меньший расход масла, температура газо-масляной смеси несколько повышается, тем самым обеспечивается тонкая регулировка температуры нагнетания газа для предотвращения образования конденсата в маслоотделителе.

Применение общего для обоих маслонасосов фильтра грубой очистки, выполненного в виде блока взаимно резервирующих фильтров, позволяет одновременно производить очистку всего потока масла, циркулирующего по маслосистеме. При этом благодаря блоку взаимно резервирующих фильтров и средству измерений перепада давления, в качестве которого в частном случае применен индикатор перепада давления, возможно производить замену загрязненных фильтровальных элементов в блоке фильтров без остановки компрессорной установки, добиваясь максимальной степени очистки работающего масла.

Установка маслоохладителя перед маслонасосами обеспечивает охлаждение всего объема забираемого из маслоотделителя масла, поступающего в рабочую полость компрессора, к подшипникам, уплотнениям и к гидроцилиндру золотникового клапана. Температура масла поддерживается постоянной благодаря трехходовому терморегулирующему клапану.

Применение двух независимых раздельных линий подачи масла к компрессору, в начале которых установлены маслонасосы, по одной из которых масло подается в рабочую полость компрессора, а по другой - к подшипникам, уплотнениям и гидроцилиндру золотникового клапана, дает возможность контроля и управления параметрами давления и расхода в каждой из этих линий. Во время регулировки температуры газа при помощи регулирующего клапана на линии возврата масла не происходит падения давления и расхода масла для смазки подшипников, а также для уплотнений и гидроцилиндра, поскольку для них выполнена отдельная линия подачи масла с маслонасосом. Таким образом, возврат масла в маслоотделитель через регулирующий клапан не влияет на подачу масла к подшипникам, уплотнениям и гидроцилиндру. Байпасный трубопровод между упомянутыми линиями с установленным на нем клапаном позволяет проводить предпусковую прокачку системы маслообеспечения. Фильтры тонкой очистки, установленные на этих линиях подачи масла к компрессору, выполненные в виде блока взаимно резервирующих фильтров, имеющих средство измерений перепада давления, в качестве которого в частном случае применен индикатор перепада давления, обеспечивают очистку масла, поступающего в компрессор, и позволяют производить замену загрязненных фильтровальных элементов в фильтрах без остановки компрессорной установки. Средства измерений давления, температуры, индикаторы расхода, запорно-регулирующая и предохранительная арматура, редукционный предохранительный клапан позволяют контролировать и управлять параметрами масла в этих линиях.

Применение трубопровода, на котором установлен нормально закрытый клапан, связывающего трубопровод нагнетания с линией подачи масла в рабочую полость компрессора обеспечивает возможность производить слив излишков масла из компрессора при его останове.

Применение двух фильтров-коалесцеров, последовательно установленных на трубопроводе нагнетания, обеспечивает более чистую фильтрацию газа от масла, при этом слив масла с фильтров-коалесцеров осуществляют на всас компрессора по трубопроводам слива масла, так как из-за падения давления масла на коалесцерах, его нельзя сливать в маслоотделитель. Фильтры на трубопроводах слива масла предотвращают попадание механических примесей в компрессор, регулирующие клапаны с ручными приводами служат для настройки пропускной способности трубопроводов слива масла, смотровые окна позволяют производить визуальный контроль количества отводимого масла.

Совокупность всех указанных выше существенных признаков позволяет создать конструкцию винтовой компрессорной установки, обеспечивающую бесперебойную работу установки в более широком диапазоне температуры перекачиваемого газа, особенно при низких температурах, и при большом количестве в нем капельной жидкости, особенно при пуске, и тем самым повышающую ее универсальность.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, является то, что система маслообеспечения содержит линию возврата масла в маслоотделитель с установленным на ней регулирующим клапаном с приводом; регулирующий клапан выполнен с возможностью производить автоматическое регулирование величины сброса масла в линию возврата масла в маслоотделитель по показаниям средства измерений температуры газо-масляной смеси, установленного на трубопроводе нагнетания перед маслоотделителем. В частных случаях выполнения изобретения могут быть применены регулирующий клапан с электроприводом или пневмоприводом, трехходовой делительный регулирующий клапан с приводом. Фильтр грубой очистки является общим для маслонасосов и выполнен в виде блока взаимно резервирующих фильтров и снабжен средством измерений перепада давления, в качестве которого в частном случае применен индикатор перепада давления; маслоохладитель установлен перед насосами; маслонасосы установлены в начале двух раздельных линий подачи масла к компрессору, по одной из которых масло подается в рабочую полость компрессора, а по другой к подшипникам, уплотнениям и гидроцилиндру золотникового клапана; при этом упомянутые линии связаны между собой байпасным трубопроводом с установленным на нем клапаном; на каждой упомянутой линии установлены фильтры тонкой очистки, выполненные в виде блока взаимно резервирующих фильтров, имеющего средство измерений перепада давления, в качестве которого в частном случае применен индикатор перепада давления; на линии подачи масла в рабочую полость компрессора установлены средства измерений давления, температуры и индикатор расхода, запорно-регулирующая арматура; на линии подачи масла в рабочую полость компрессора установлен также редукционный предохранительный клапан, связанный байпасным трубопроводом возврата масла с маслоотделителем; на линии для подачи масла к подшипникам и уплотнениям и гидроцилиндру золотникового клапана, установлен индикатор расхода, и средства измерений давления; трубопровод нагнетания связан трубопроводом, на котором установлен нормально закрытый клапан с линией подачи масла в рабочую полость компрессора; фильтров-коалесцеров - два, последовательно установленных на трубопроводе нагнетания, при этом слив масла с них осуществляется на всас компрессора по трубопроводам слива масла, на которых установлены фильтры и регулирующие клапаны с ручным приводами, в частном случае на трубопроводах слива масла установлены смотровые окна.

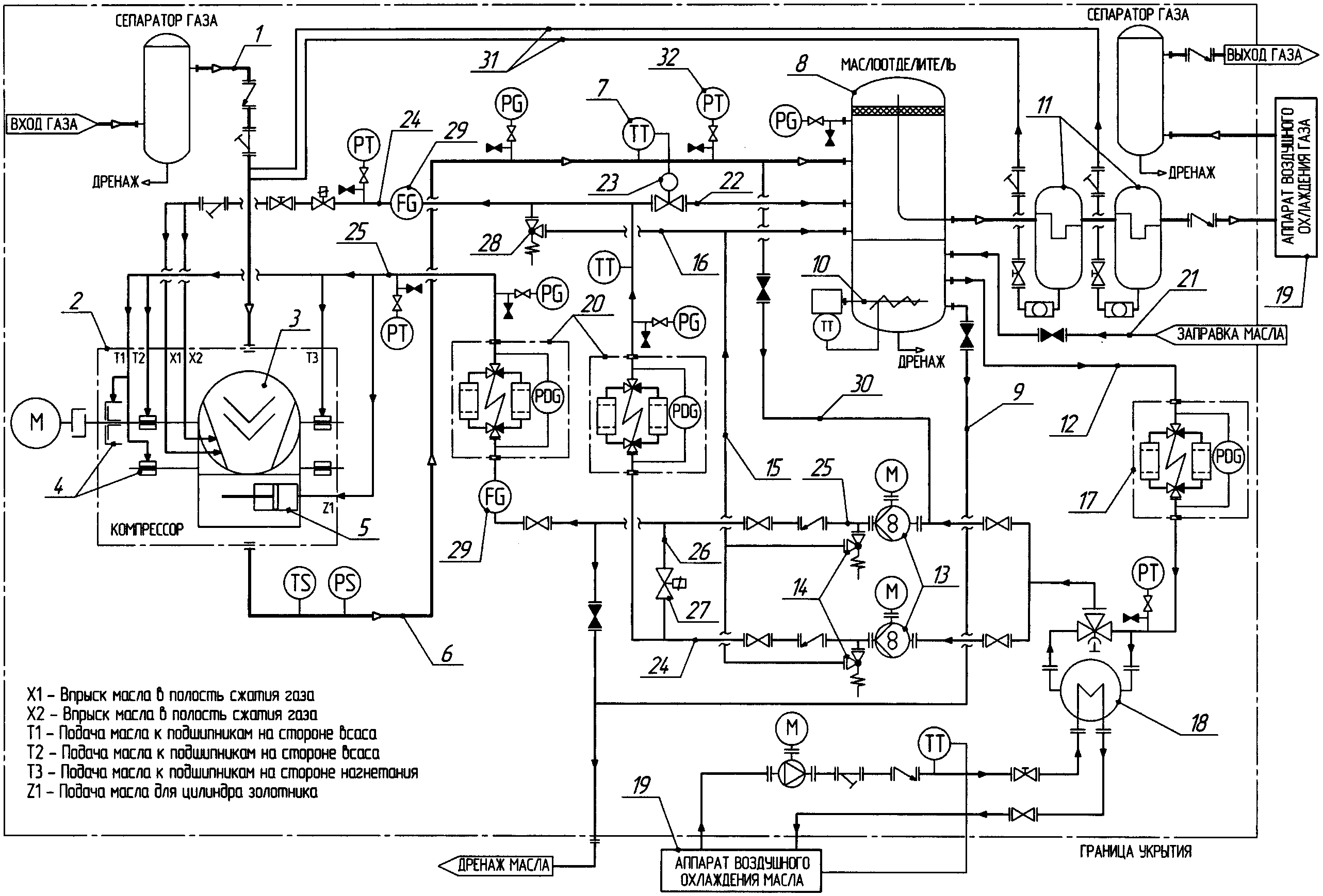

Предлагаемая конструкция иллюстрируется чертежом.

На фигуре представлена винтовая компрессорная установка - принципиальная схема - одно из конкретных воплощений изобретения, где 1 - трубопровод всасывания, 2 - компрессор, 3 - рабочая полость компрессора (2), 4 - подшипники и уплотнения компрессора (2), 5 - гидроцилиндр золотникового клапана компрессора (2); 6 - трубопровод нагнетания, 7 - средство измерений температуры газо-масляной смеси на трубопроводе нагнетания (6) перед маслоотделителем (8), 8 - маслоотделитель, 9 - трубопровод дренажа масла, 10 - маслонагреватель; 11 - фильтр-колеасцер; 12 - трубопровод подачи масла к компрессору (2), 13 - масло-насос; 14 - редукционный предохранительный клапан после маслонасоса (13), 15 и 16 - байпасные трубопроводы возврата масла от редукционных предохранительных клапанов (14 и 28) в маслоотделитель (8), 17 - фильтр грубой очистки, 18 - маслоохладитель с трехходовым терморегулирующим клапаном, 19 - АВО, 20 - фильтр тонкой очистки, 21 - трубопровод заправки маслом, 22 - линия возврата масла в маслоотделитель (8), 23 - регулирующий клапан, 24 - линия подачи масла в рабочую полость (3) компрессора (2), 25 - линия подачи масла к подшипникам, уплотнениям (4) и гидроцилиндру (5) золотникового клапана компрессора (2); 26 - байпасный трубопровод, связывающий линии подачи масла (24, 25), 27 - клапан на байпасном трубопроводе (26), 28 - редукционный предохранительный клапан на линии (24) подачи масла в рабочую полость (3) компрессора (2), 29 - индикатор расхода масла, 30 - трубопровод, связывающий трубопровод нагнетания (6) с линией (24) подачи масла в рабочую полость (3) компрессора (2), 31 - трубопровод слива масла с фильтра-коалесцера на всас компрессора (2), 32 - средства измерений.

Винтовая компрессорная установка, как и прототип, имеет входной и выходной сепараторы газа, а также АВО газа. Компримирование газа в установке происходит так же как в известных аналогах. Винтовая компрессорная установка выполнена на общей раме, как правило, в теплозвукоизолирующем корпусе (укрытии, выполненным, к примеру, в виде блока-контейнера), за исключением АВО газа и АВО охлаждающей жидкости (называемый также АВО масла), которые, как правило, располагаются вне теплозвукоизолирующего корпуса, АВО могут также располагаться на крыше теплозвукоизолирующего корпуса. Приводом служит электродвигатель.

Работа системы маслообеспечения происходит следующим образом.

Масло, подаваемое в рабочую полость (3) компрессора (2), уплотняет зазоры между роторами и поглощает большую часть теплоты сжатия. Далее газ с маслом как двухфазный поток поступает из компрессора (2) по трубопроводу нагнетания (6) в маслоотделитель (8), где очищается от большей части масла. В конкретном воплощении изобретения в маслоотделителе (8) для этой цели применены последовательно установленные по ходу газа элементы прямоточные центробежные, увеличивающие эффективность отделения масла от газа, и сетчатая насадка. Специалисту в данной области техники понятно, что в маслоотделителе (8) могут быть применены и другие устройства и приспособления, отделяющие масло от газа. Маслоотделитель (8) выполняет также роль резервуара-накопителя (маслобака) для смазки компрессора (2) и имеет в нижней части накопительную часть для отделяемого масла. Масло удерживается в накопительной части маслоотделителя (8) при давлении соответствующем давлению на выходе компрессора (2). Маслооотделитель (8) имеет, как и в прототипе, предохранительный клапан сброса газа на свечу. Температура газо-масляной смеси перед маслоотделителем (8) контролируется по показаниям средства измерений температуры (7) в качестве которого в данном примере применен датчик температуры - термопреобразователь. Газ из маслоотделителя (8) поступает в два последовательно установленных фильтра-коалесцера (маслосепаратора) (11), где очищается от масла до необходимых параметров. Фильтры-коалесцеры (11) могут иметь разную степень очистки газа и иметь различную конструкцию. Масло с фильтров-коалесцеров (11) по трубопроводам (31) сбрасывается обратно на всас компрессора (2) (в трубопровод всасывания (1)).

Перед пуском компрессорной установки выполняется подогрев масла для уменьшения вязкости масла и исключения возможности выпадения газового конденсата в маслоотделителе (8). Перед этим закрываются клапан на линии подачи масла (24) в рабочую полость (3), расположенный перед входом в компрессор (2), и клапан (27) (в качестве которого может быть применен, например, электромагнитный клапан) на байпасном трубопроводе (26), таким образом, отсекается компрессор (2). Полностью открывается регулирующий клапан (23) на линии возврата масла (22) в маслоотделитель (8). Включается маслонагреватель (10), встроенный в резервуар-накопитель маслоотделителя (8), и затем маслонасос (13) на линии (24) подачи масла в рабочую полость (3). При достижении необходимой температуры масла маслонагреватель (10) благодаря термостату отключается, регулирующий клапан (23) полностью закрывается.

При работе установки масло нагревается в процессе сжатия газа, работа маслонагревателя (10) не требуется. При работе компрессорной установки масло подается из резервуара-накопителя маслоотделителя (8) в компрессор (2) по трубопроводу подачи масла (12) и затем по линиям (24 и 25) при помощи маслонасосов (13), в качестве которых применены шестеренные насосы с электроприводами. Могут быть применены другие, подходящие для этих целей, насосы. Могут устанавливаться специально подобранные по параметрам маслонасосы, что дает возможность контроля и управления параметрами давления и расхода масла в каждой из этих линий (24 и 25). Как и в прототипе на входе каждого маслонасоса (13) установлены запорные клапаны, на выходе каждого маслонасоса установлены редукционные предохранительные клапаны (14), сброс масла с которых при превышении давления осуществляется по байпасным трубопроводам возврата масла в маслоотделитель (15 и 16), после редукционных предохранительных клапанов (14) установлены обратные и запорные клапаны. Масло проходит предварительную очистку в фильтре грубой очистки (17) с тонкостью фильтрации 25 мкм, установленном перед маслонасосами. Затем масло по линиям подачи масла (24 и 25), пройдя дополнительную очистку в фильтрах тонкой очистки (20) с тонкостью фильтрации 10 мкм, поступает в компрессор (2) для впрыска в рабочую полость (3) и для смазки и охлаждения подшипников и уплотнений (4), а также к гидравлическому цилиндру (5) золотникового клапана. При необходимости масло охлаждается в маслоохладителе (18), в качестве которого в данном конкретном примере воплощения изобретения применен аппарат теплообменный пластинчатый, установленном перед маслонасосами (13), охлаждение регулируется трехходовым терморегулирующим клапаном. Охлаждающая жидкость охлаждается в АВО (19), работа приводов вентиляторов АВО (19) регулируется автоматически в зависимости от температуры охлаждающей жидкости по показаниям датчика температуры. Из компрессора (2) масло вместе с потоком газа вновь поступает в маслоотделитель (8), где отделяется от газа и скапливается в резервуаре-накопителе. В линии подачи масла (24) в рабочую полость (3) компрессора (2) установлен редукционный предохранительный клапан прямого действия (28), обеспечивающий постоянное превышение давления в линии (24) над текущим давлением сжатого газа. Редукционные предохранительные клапаны (14) после маслонасосов (13) обеспечивают защиту маслонасосов (13) от превышения давления в отводящих трубопроводах и также поддерживают необходимый перепад давления в линиях подачи масла (24 и 25) к компрессору (2). Данные клапаны (14) имеют регулировочные винты для повышения или понижения перепада давления в трубопроводах. Контроль перепада давления осуществляется сравнением показаний средств измерений давления, установленных на линиях подачи масла (24 и 25) к компрессору (2) со средством измерений давления газа, установленном на трубопроводе нагнетания (6). Для точной настройки давления в линии подачи масла (24) в рабочую полость (3) компрессора (2) на ней установлен регулирующий клапан с ручным приводом, положение которого устанавливается во время пуско-наладочных работ. Клапаны с ручным приводом также регулируют скорость перемещения золотника. Регулирование работы электрических приводов маслонасосов (13) позволяет отрегулировать объем циркуляции масла через редукционные предохранительные клапаны (14) обратно в маслоотделитель (8). При установившемся технологическом процессе регулирование температуры газа осуществляется изменением количества подаваемого масла в рабочую полость (3) компрессора (2) в зависимости от показаний датчика температуры (7), установленного в трубопроводе нагнетания (6): при снижении температуры газа автоматически приоткрывается регулирующий клапан (23), тем самым часть масла отводится из линии подачи масла (24) в рабочую полость (3) по линии возврата масла (22) в маслоотделитель (8) и температура газа повышается.

Трубопровод (30), связывающий трубопровод нагнетания (6) с линией (24) подачи масла в рабочую полость (3) компрессора (2) необходим для того чтобы слить излишки масла из трубопровода нагнетания (6) и компрессора (2) после останова установки, например, при неудачном пуске, для этого открывается кран на трубопроводе (30). Таким образом, обеспечивается последующий пуск компрессора в нормальном режиме. Дренаж масла из маслоотделителя (8) осуществляется по трубопроводу дренажа масла (9). В показанном примере воплощения изобретения линии подачи масла (24, 25) к компрессору (2) связаны с трубопроводом дренажа масла (9), что позволяет сливать масло из внутренних полостей оборудования при проведении технического обслуживания или замене масла. Заправка маслом производится по трубопроводу (21).

Средства измерений (32, 7) позволяют контролировать давление и температуру газа, газо-масляной смеси, масла, охлаждающей жидкости, расход масла. Индикаторы расхода масла (29) служат для визуального контроля потока масла. В качестве средств измерений (32, 7) могут быть применены датчики (измерительные преобразователи), например, преобразователи давления и преобразователи температуры, и измерительные приборы, например манометры, термометры, а также индикаторы.

Работа установки управляется автоматически системой автоматического управления, которая производит сбор сигналов со средств измерений и контактов состояния оборудования, обработку полученных данных и выдачу управляющих сигналов, визуализацию технологического процесса на панели оператора и обмен данными с автоматической системой управления технологическим процессом компрессорной станции.

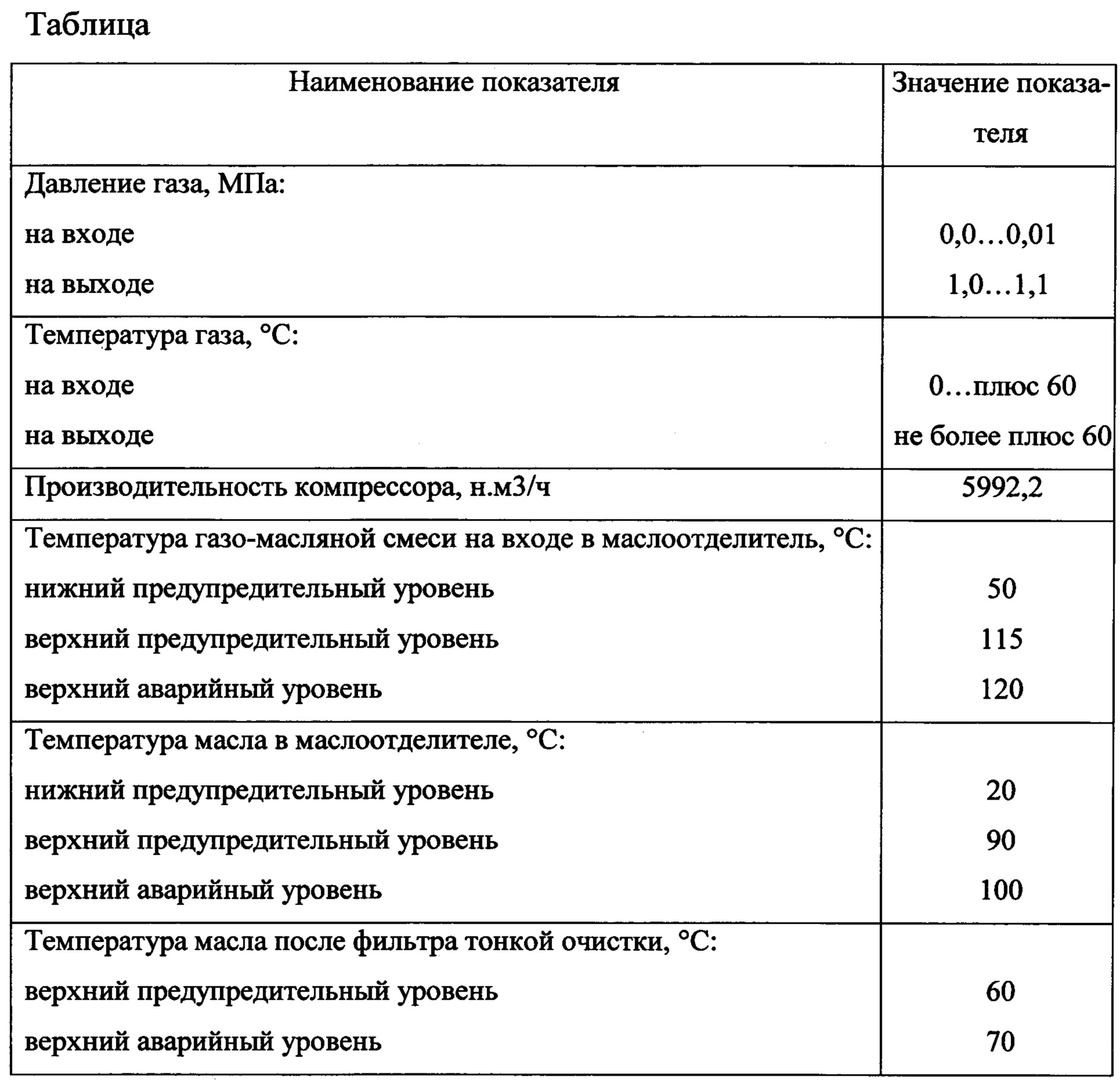

Характеристики винтовой компрессорной установки приведены в таблице.

В установке применены: винтовой маслозаполненный компрессор WRVi365/193 производства Howden Compressors Limited, Великобритания, с электрическим приводом DHSL-500LM-02A производства Siemens, Германия, и муфтой Thomas 1698 производства REXNORD, Германия; насосы шестеренные KF производства KRACHT GmbH, Германия; маслоотделитель собственного производства с элементами прямоточными центробежными MS СЕ-02 и насадкой сетчатой с фиксирующими элементами MS WMP производства ООО «Механические системы», фильтры-коалесцеры собственного производства с фильтрами-патронами для коалесции компрессорного масла MS СО производства ООО «Механические системы»; маслонагреватель взрывозащищенный ВНУ производства ООО «Атлант-Прожект»; аппарат теплообменный пластинчатый разборный типа НН производства АО «Ридан»; аппарат воздушного охлаждения АВГ КБ-И-Ж производства АО «Теплохим»; блок-фильтры масляные производства ООО «СПЕЦЭНЕРДЖИ»; трубопроводная арматура российского производства; датчики SITRANS производства Siemens, измерительные приборы производства ОАО «Манотомь», индикаторы потока масла производства НПО «Ризур».

Заявляемое техническое решение винтовой компрессорной установки может быть осуществлено в условиях промышленного производства с использованием стандартного оборудования и технологии. Установка собирается из стандартного компрессорного, электротехнического, газового и теплообменного оборудования, в установке используются известные контрольные и регулирующие приборы. Установка может использоваться для промыслового сбора попутного нефтяного газа, для транспортировки газа на переработку в промысловых установках или на газоперерабатывающих заводах, для повышения давления газа для потребителей и для других целей.

Авторами разработана винтовая компрессорная установка, которая была успешно реализована в проекте установки ВКУ001 предназначенной для компримирования попутного нефтяного газа концевой ступени сепарации и подачи на газокомпрессорную станцию (ГКС) УПН-2 расширенного первоочередного участка Юрубчено-Тохомского газоконденсатного месторождения, Красноярский край.