АППАРАТ ДЛЯ ТЕСТИРОВАНИЯ КАРТОНА

Вид РИД

Изобретение

Данное изобретение относится к аппарату и способу для тестирования картона и, в частности, к аппарату для тестирования картона, выполненного из гофрированного материала, такого как гофрированный картон, на характеристики разрушения. Такие характеристики разрушения могут быть результатом чрезмерной обработки в гофрировочной машине или последующего процесса переработки, такого как процесс нанесения оттиска или процесс резания/биговки/фальцовки/комплектовки. В этих процессах обычно используют валки для подачи, транспортировки или обработки картона, и эти валки могут вызывать повреждение картона, в частности, если настраивают на неправильное или неподходящее давление или ширину зазора. Обычное повреждение представляет собой чрезмерный сгиб гофры внутри картона, что может вести к значительной степени ослабления картона в целом, даже когда отсутствует визуальное повреждение - чрезмерно гнутая гофра может обычно упруго восстанавливаться, даже несмотря на получаемое снижение прочности, таким образом маскируя повреждение.

Также возрастает потребность в оптимизации веса материалов, используемых в упаковке. Следовательно, тестовая процедура для того, чтобы количественно определять прочность конкретного картона, будет полезна для того, чтобы сделать возможным тонкую регулировку веса материалов, используемых в картоне, при этом все еще достигая способности к целевой прочности, или просто максимизировать эту прочность, делая возможной более хороший контроль или управление обработкой картона.

Также постоянно существует требование к поддержанию подходящего качества для продуктов, таких как заготовки или актуальная собранная упаковка или коробки. В этом отношении может иметь место визуально очевидное качество, т. е. отсутствие дефектов, а также качество структурной характеристики, такое как прочность картона. Тестирование визуальных характеристик упаковки обычно можно выполнять линейно, используя массив камер или визуальный осмотр. Однако проверка структурных свойств продукта не так легка, а доступные тесты обычно деструктивны по природе или часто требуют проведения за пределами или вдали от сборочной линии, из-за чего они могут быть или непрактичными или вызывать значительный простой оборудования. Например, если производственная линия для картонных заготовок собирает или создает от 25 до 30 различных форм упаковки в сутки и если тест каждого продукта включает процесс тестирования от 5 до 10 минут, в том числе удаление образцового продукта, пока сборочная линия находится в режиме простоя, удаление из этого образцового продукта одного или нескольких тестовых образцов (или сборка этого образцового продукта в форме коробки для теста на разрушение коробки), приспособление этого образца к тестирующему механизму для тестирования, проведение теста, просмотр результатов и формирование заключения о том, отвечает ли продукт требованиям, прежде чем затем выполнить какие-либо необходимые корректировки в сборочной линии (такие как зазоры валков или давление), и затем последующие тесты для того, чтобы валидировать коррекцию, достигнутую посредством корректировки, то эти от 5 до 10 минут, умноженные на 30 линий продуктов и затем умноженные на число последовательных тестов, необходимых для предоставления желаемой коррекции, эквиваленты по меньшей мере 3-6 часам простоя в сутки! Следовательно, желательно создать тестовый процесс, который может предлагать точность существующих процессов, но со сниженным количеством простоя.

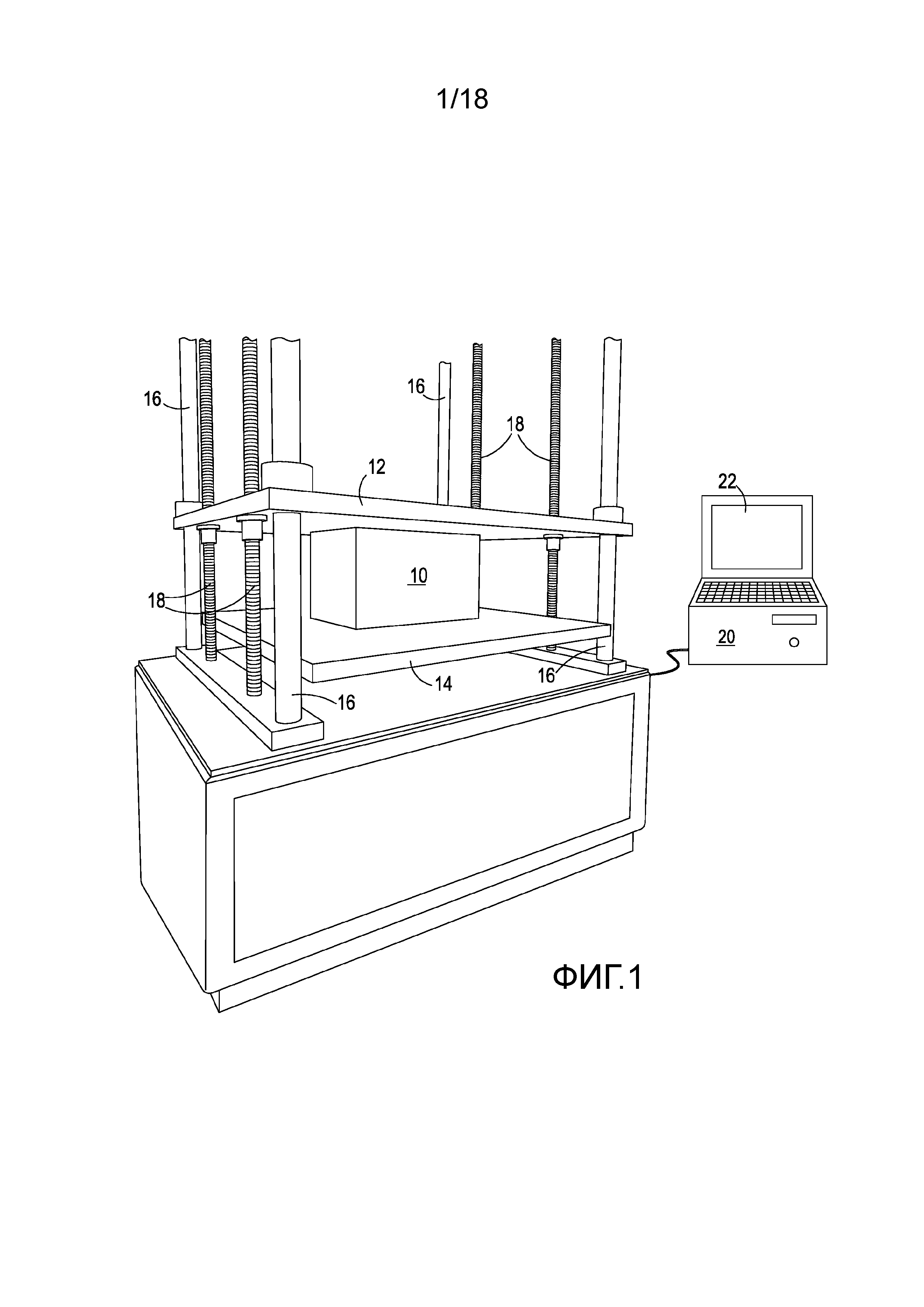

Что касается тестов известного уровня техники, они обычно включают тесты на разрушение коробки или сжатие коробки (BCT - Box Compression Test). Эти BCT механизмы (механизмы для теста на сжатие коробки) тестируют собранные коробки до точки разрушения при вертикальном сжатии. См., например, фиг. 1, на которой схематически представлен обычный BCT механизм. Как показано, коробку 10 в собранном виде прижимают с помощью верхней пластины 12 к нижней пластине 14, каждую пластину устанавливают на четырех угловых колоннах 16. Механизм, как проиллюстрировано, кроме того, дополнительно имеет по меньшей мере один винтовую передачу 18 для опускания и поднимания верхней пластины 12 относительной нижней пластины 14. Показания усилия измеряют с помощью этого аппарата (в единицах сопротивления сжатию в зависимости от расстояния сжатия в ньютонах (Н) и мкм) и эти показания передают в компьютер 20, так что показания после этого можно визуализировать графически на экране 22 компьютера или в сравнении с принятыми нормами для таких продуктов/материалов. Точка разрушения коробки определяет эксплуатационную характеристику коробки для целей потребителя. Это можно видеть с помощью точки, в которой усилие нагрузки падает ниже его пиковой нагрузки. После этого коробку объявляют прошедшей или разрушившейся.

Однако этот тест представляет собой деструктивный тест и тест, в котором используют собранную коробку, а также представляет собой тест, который сложно осуществлять за пределами производственной линии для заготовки для коробки из-за размера аппарата для тестирования и необходимости, чтобы оборудование не зависело от непредусмотренных воздействий (таких, которые могут быть обусловлены шумом и вибрациями производственной линии картона/заготовок и которые могут вызывать значительные вибрации собранной коробки). Как результат, обычно тесты, проводимые таким образом, удалены от производственной линии и, таким образом, потребляют слишком много времени, чтобы быть практичными для высокоскоростных способов производства из-за простоя, происходящего при осуществлении тестов продуктов.

Также имея в виду, что также непрактично параллельно продолжать производство продуктов или заготовок во время процесса тестирования, поскольку при выполнении этого будут производить слишком много отходов производства в том случае, если находят, что тестируемый ящик или коробка не проходит свои тесты, например, не обладает достаточной структурной прочностью, чтобы отвечать потребительским требованиям. Прежде всего, при производстве ящиков или коробок имеют место скорости подачи механизма, возможно, от 20 до ящиков или коробок в минуту, каждый ящик или коробка, возможно, включает использование или переработку от 1 до 8 квадратных метров гофрированного материала, за счет чего в то время, которое занимает один тест на сжатие коробки, т. е. возможно за 5 минут, возможно 2000 ящиков или больше из гофрированного материала будет обработано и, таким образом, утилизировано в случае разрушения продукта в тесте на сжатие коробки во время непрерывного производственного цикла!

Кроме того, учитывая показатели прибыльности при производстве таких коробок плюс воздействие таких отходов на окружающую среду, эти уровни отходов полностью неприемлемы с точки зрения и коммерции и окружающей среды, даже несмотря на то, что материал в конечном итоге может быть пригодным для повторного использования. Таким образом, во время процедур тестирования образцов всегда останавливают производственные циклы.

Кроме того, следует заметить, что также нельзя выполнять другой производственный цикл во время этого простоя, поскольку в каждом производственном цикле используют различные установки переработки и, таким образом, дополнительное тестирование образца.

Возвращение этого потерянного времени простоя, таким образом, будет иметь значимый эффект для операторов таких механизмов.

Конкретный эффект можно видеть, когда производитель имеет обычное количество очереди или производственного цикла, включающее в себя, возможно, в среднем между 2000 и 5000 ящиками на очередь или цикл, за счет чего за то время, которое занимает его выполнение, старый тест, т. е. 5-минутный тест, обычно будет выполнен целый производственный цикл, который тестировали, и, таким образом, длительное время простоя не обязательно. Следовательно, очень желательный стадии для значительного укорочения времени простоя.

В дополнение к временному недостатку BCT теста известного уровня техники, также признают, что тест на разрушение для картонной упаковки/собранной коробки представляет собой относительно грубый режим тестирования, поскольку в нем находят предельную прочность на разрушение вместо прочности картона per se. Таким образом, более предпочтительной опцией тестирования будет тестирование свойства гофрированного материала вместо структурного свойства коробки. В конечном итоге, тестирование прочности гофрированного материала не затрагивает структурное свойство углов сформированных заготовок, например, предоставление неточных данных теста на прочность.

Следовательно, разработаны различные способы для того, чтобы тестировать качество или прочность самого гофрированного материала, и некоторые из них предусматривают показания характеристики прочности для гофрированного материала, тогда как другие просто определяют толщину материала.

В отношении толщины, конкретная форма картона будет иметь известную целевую толщину с учетом ее конструкции (т. е. материалов, использованных для переднего и заднего слоев, и гофры, а также формы этой гофры, например, будь она крупной гофрой, мелкой гофрой, средней гофрой, микрогофрой, тонкой гофрой, G-гофрой, N-гофрой или R-Flute®). Если толщина картона после обработки, например, как он выходит из гофрировочной машины, которая формирует его, или в точке подачи обрабатывающего аппарата (т. е. перед зажиманием его подающим валком), обрабатывающий аппарат представляет собой механизм, который может наносить оттиск, создавать складки, выполнять фальцовку, перфорации или другие стадии после формирования, или после его выхода из этого обрабатывающего аппарата, ниже этой целевой толщины, тогда известно, что она излишне сжат и, таким образом, потенциально поврежден. Однако этот базовый тест относительно груб или нечувствителен к небольшим разрушающим повреждениям, поскольку гофрировка имеет склонность быть упругой и, таким образом, она будет отпружинивать назад от определенной степени сжатия или полностью до целевой толщины или по существу назад до этой целевой толщины, таким образом оставляя небольшое указание на степень повреждения, вызванного в картоне посредством этого чрезмерного сжатия или небольшого разрушающего повреждения.

Другой более надежный тест взамен этого представляет собой более новый разработанный тест, который известен как тест динамической жесткости или DST (Dynamic Stiffness Test). В этом тесте измеряют характеристики сопротивления образца, вырезанного из гофрированного листа, после приложения к нему скручивающего усилия. <br

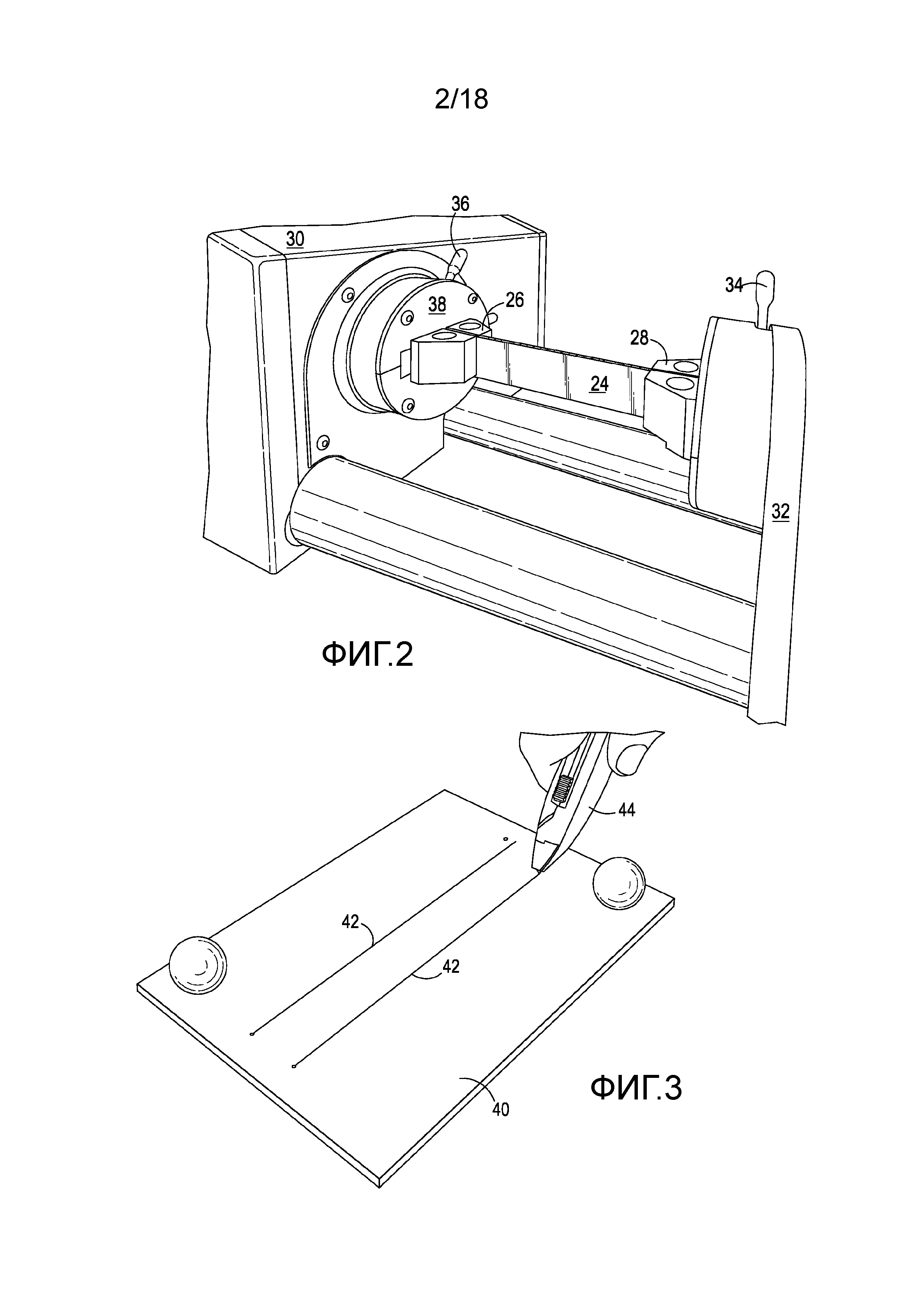

См. на фиг. 2 изображение устройства, используемого для такого теста. На этой фиг. концы образца 24 устанавливают в два зажима 26, 28, один из которых устанавливают на блоке 30 датчика, а другой из который 28 фиксируют на сборочной раме 32. Фиксированный зажим 28 можно открывать и закрывать с использованием рычага 34. Аналогичным образом, перемещаемый зажим 26 можно открывать и закрывать с использованием рычага 36, вместо этого в этот раз на головке 38 блока 30 датчика. Для того чтобы осуществлять тест, головку 38 сначала вращают относительно фиксированного зажима 28 с тем, чтобы вращать вращательный зажим 26 и, таким образом, скручивать образец 24. Затем головке 38 позволяют возвращаться в ее исходное положение, что происходит через колебание головки 38, которой управляет скручивающая жесткость и упругость образца 24. Показания жесткости и упругости образца 24, таким образом, можно получать с помощью блока 30 датчика, например, основываясь на частоте, амплитуде и скорости затухания этого колебания. Эти показания, таким образом, предоставляют репрезентативную картину характеристики жесткости, которая предоставляет указание на какое-либо перманентное повреждение, которое уже возникло в картоне, такое как повреждение в гофрировке внутри образца 24.

Если гофрировка повреждена, то жесткость будет ниже, чем если гофрировка остается в неповрежденном состоянии, и приведенный выше тест предоставляет четкую дифференциацию между поврежденными и неповрежденными образцами. Таким образом, обнаружено, что этот тест динамической жесткости обладает высокой эффективностью предоставления информации об обеспечении качества гофрированных материалов, выходящих из гофрировочной машины или обрабатывающего механизма (такого как печатающий механизм, режущий механизм или биговальный/перфорирующий механизм), и использовался на множестве предприятий-изготовителей гофры до настоящего времени. Однако тест является относительно медленным, и его точность может иметь значительную зависимость от навыков оператора, как рассмотрено далее.

Как показано на фиг. 3, процесс получения образцов 24 включает в себя ручное использование направляющей формы 40, которая имеет две параллельных направляющих 42 разреза, через которые технический нож, такой как нож Stanley®, можно использовать для того, чтобы вырезать образец. Затем, чтобы получить согласованную длину, направляющую форму 40 поворачивают с тем, чтобы использовать ее внешние длинные края в качестве направляющей для резания образцов 24 предварительно определяемой длины. Затем эти образцы можно устанавливать в двух зажимах 26, 28 и после этого тестировать. Острота используемого лезвия может определять, ровно ли отрезаны образцы, и поскольку сам неровный срез может вносить повреждения в гофрировку/гофру, это требует внимательности при использовании, в частности, при использовании острого ножа. Аналогичным образом, давление прикладываемое к направляющей форме 40 может варьировать от пользователя к пользователю, и если прикладывают слишком высокое давление, это также может повреждать гофру. Кроме того, захват образца в зажимах может вносить ошибки или повреждение, например, если зажимают слишком плотно (и не все образцы будут иметь обычную толщину, например, образцы из картона различных типов). Наконец, несмотря на то, что фактический тест проходит быстро- приблизительно 15 секунд, получение образце из листа, удаленного из производственной линии и установка образца в тестовое устройство может составлять целую процедуру, которая занимает, возможно 2 или 3 минуты на образец, даже для опытного оператора. Таким образом, несмотря на то, что это может быть быстрее, чем тест на сжатие коробки, и точнее, чем просто тест толщины, даже этот тест является слишком медленным для развертывания во всех коммерческих применениях или для всех продуктовых циклов на данной производственной линии или для точной настройки производственного цикла через множество повторных тестов после корректировки калибровки валков. Следовательно, на практике он не совместим или выполняется только нерегулярно.

Следовательно, желательно предоставить более быструю и при этом приблизительно такую же точную тестовую процедуру для использования в производственной линии или наряду с ней, чтобы сделать возможным ее использование регулярно и согласованно и, таким образом, позволить производителю быть способным всегда осуществлять тест и, таким образом, лучше калибровать давление валков, а также параллельно предлагать потребителям сертификат соответствия для продукта, сходящего с производственной линии. Тогда это может обеспечивать уверенность потребителя в качестве, соответствии и эксплуатационных характеристиках заготовок или упаковочных продуктов, предоставляемых им.

Согласно первому аспекту по настоящему изобретению, предоставлен способ тестирования структурной характеристики гофрированного картона, который содержит получение гофрированного картона из гофрировочной машины или обрабатывающего устройства, расположение по меньшей мере части картона в тестирующем механизме, осуществление неразрушающего теста на сжатие на участке образца части картона внутри механизма и представление показания характеристики теста на сжатие для этого участка картона, сравнение этого показания характеристики с предварительно определяемым приемлемым показанием характеристики теста на сжатие, которое эта конструкция гофрированного картона должна иметь, и, исходя из сравнения, принятие решения в отношении того, отвечает ли картон или этот участок образца картона требуемому параметру компрессионной жесткости.

Предпочтительно картон представляет собой завершенную заготовку для формирования коробки или упаковки. Предпочтительно его тестируют еще не сложенным или еще не собранным в коробку. Однако возможно, что картон представляет собой сложенную заготовку, частично сложенный продукт или полностью собранную коробку, хотя предпочтительно с доступным краем картона для установки в тестирующий механизм. Тестирующий механизм предпочтительно имеет щель для приема этого края.

Обычно тест осуществляют для коробки или для сложенной заготовки или для частично сложенного продукта вместо плоской или не сложенной заготовки, когда картон выходит с производственной линии в этом сложенном, собранном или частично собранном состоянии.

Альтернативный вариант осуществления это когда картон, подлежащий тестированию, представляет собой лист гофрированного картона перед прохождением через обрабатывающее устройство.

Другой вариант осуществления это когда один и тот же картон, заготовку или сложенную заготовку тестируют больше чем один раз, в том числе тест перед прохождением через обрабатывающее устройство и последующий тест после прохождения через обрабатывающее устройство. Это представляет собой предпочтительную последовательность действий для начальной наладки производственного цикла.

Картон предпочтительно не является образцом, вырезанным из листа, который выходит с производственной линии, но вместо этого представляет собой большой гофрированный элемент, такой как завершенная заготовка, например, имеющая линейные размеры, такие как ширина или длина, по меньшей мере 30 см.

Будучи прямо с производственной линии, а не образцом, вырезанным из листа, который выходит с производственной линии, необходимо меньше обработки или обработка даже не нужна перед осуществлением теста для картона или листа. Таким образом, это значительно ускоряет процесс тестирования, потенциально делая возможным множество тестов в минуту.

Предпочтительная последовательность действий это когда тест можно осуществлять для листа или картона, находящегося в области подачи обрабатывающего устройства в пределах 10 секунд, так что взятие листа, осуществление теста и возврат листа в области подачи занимает не больше чем 10 секунд.

В предпочтительных примерах лист или картон предпочтительно составляет по меньшей мере 30 см в ширину. Более предпочтительно он также составляет по меньшей мере 20 см в длину. Более предпочтительно он составляет по меньшей мере 1 м в ширину и более предпочтительно он составляет по меньшей мере 30 см в длину.

Предварительно, завершенные заготовки (или листы/картон размерами больше чем 20 см, 30 см или 1 м) в целом нельзя был непосредственно использовать в процедурах тестирования качества или аппарате тестирования качества, поскольку они слишком велики для тестового оборудования. Даже при сжатии коробки заготовки не используют «непосредственно» -их сначала нужно сложить, чтобы сформировать коробку, и, таким образом, оборудование для теста на сжатие коробки только тестировало собранные коробки, выполненные из заготовок, а не самих заготовок.

Согласно второму аспекту по настоящему изобретению также предоставлен тестирующий механизм, выполненный с возможностью осуществлять способ неразрушающего тестирования структурной характеристики гофрированного картона, который включает осуществление неразрушающего теста на сжатие на участке образца гофрированного картона, картон берут из гофрировочной машины или обрабатывающего аппарата и затем располагают по меньшей мере частично в тестирующем механизме, и из этого теста предоставление показаний характеристики теста на сжатие для этого участка образца, сравнение этой характеристики с предварительно определяемой приемлемой характеристикой, которую эта конструкция гофрированного картона должна иметь, и принятие решения в отношении того, отвечает ли картон или этот участок картона требуемому параметру компрессионной жесткости, в котором тестирующий механизм содержит:

a) опорную поверхность, на которой может лежать участок картона,

b) прижимную пластину, с помощью которой тестовое усилие можно прикладывать к противоположной стороне картона с тем, чтобы прикладывать сжимающее усилие вдоль толщины картона в направлении опорной поверхности,

c) один или несколько датчиков для восприятия отклонения за счет усилия с картона и

d) таблицу соответствия для проверки воспринимаемых данных при предварительно определяемом усилии с учетом параметра отклонения.

Способ может представлять собой то, что описано ранее, с учетом первого аспекта изобретения.

Предпочтительно тест на сжатие включает в себя предоставление аппарата для тестирования, который имеет в себе щель, выполненную с возможностью вмещать толщину картона с тем, чтобы позволять вставлять в него картон или его секцию, подлежащую тестированию.

Предпочтительно тест включает в себя множество тестов картона, например, в различных участках его образца, с тем, чтобы предоставлять диапазон характеристик теста на сжатие по всей площади поверхности или ширине или длине картона. Затем общую определяемую характеристику картона можно усреднять по этим показаниям. Результаты множества тестов не обязательны, но предпочтительны, в частности, для заготовок, используемых для того, чтобы формировать объекты с множеством сторон, поскольку валки, используемые при формировании или обработке картона, можно не единообразно располагать вдоль ширины листа, проходящего через эти механизмы, и могут желать тестировать каждую сторону объекта, подлежащего формированию.

В отношении валков, несогласованное давление валков может возникать из-за неправильной настройки или из-за износа валка, что может проявлять себя в качестве сужения валка с тем, чтобы давать неоднородное давление на лист или заготовку по всей ее ширине. Также может формироваться зауженный барабан и это может вести к более широкой (или узкой) средней секции на картоне по сравнению с одним или обоими краевой секцией или секциями картона. Другие формы износа или неправильной настройки даже могут создавать волнистость по ширине или длине картона. Тестирование во множестве положений может выявить локализованные разрушения или неправильное выравнивание валков на производственной линии, таким образом позволяя их корректировать, где возможно, часто просто через нажатие кнопки или кнопок на панели управления для производственного аппарата.

Поскольку тесты осуществляют на выполненной заготовке, а не на образцах, вырезанных из заготовки, тестирование может быть очень быстрым. В действительности, с использованием тестового оборудования, представленного в предпочтительном варианте осуществления, множество тестов и корректировок аппарата можно осуществлять за минуту, посредством чего тест можно осуществлять на первом образце, и если выявляют разрушение, гофрировочную машину или обрабатывающий аппарат можно корректировать посредством изменения прижимных грузов или скоростей подачи или тому подобного (обычно через контроллер, который приводится в действие кнопкой, или указанную выше панель управления) и затем следующий образец можно выводить из производственной линии и повторять тесты, которые осуществляли на нем, чтобы увидеть, может быть проблема быть скорректирована. Таким образом, обнаружено, что по меньшей мере четыре таких проверки и, где необходимо, любые небольшие изменения давления/корректировки подачи можно осуществлять за минуту, посредством чего настоящее изобретение может обеспечивать короткое время настройки производственной линии между производственными нарядами или быструю идентификацию и коррекцию разрушений на производственной линии. Это изобретение, таким образом, может значительно снижать простой оборудования производственной линии. В частности, это может помочь обрабатывающему оборудованию для картона, поскольку такой механизм может осуществлять множество различных процессов, многие из которых могут оказывать повреждающий эффект на лист гофрированного материала при неправильном осуществлении или при неправильной настройке валка, например, в отношении расстояний зазоров и давлений. Эти процессы могут включать в себя нанесение клея, нанесение красок или чернил, добавление штриховых кодов, добавление фальцовок, складок, биговочных линий, перфораций и надрезов, а также фактическую сборку самого продукта в некоторых ситуациях. Эти обрабатывающие устройства также имеют подающие валки для захвата заготовки для ее подачи внутрь механизма, и это может легко повреждать заготовку при неправильной настройке.

При использовании настоящего изобретения картон, т. е. гофрированный материал, можно тестировать или в плоской форме или в собранной (или частично собранной) форме при условии, что в предпочтительном варианте осуществления можно осуществлять доступ к краю картона и вставлять его в щель аппарата для тестирования.

Предпочтительно тест осуществляют на больше чем одной области заготовки и результаты сравнивают или подвергают процессу усреднения так, что можно выявить любые локализованные разрушения и, таким образом, можно выделять тенденции, или так, что только небольшие трещины или аномальные трещины не будут обязательно вызывать разрушение в картоне в целом. Это избегает того, что локализованные или случайные/нестабильные трещины служат причиной значительных производственных отходов. Это полезно, поскольку, говоря в общем, целостность всей коробки не ухудшается за счет только одной локализованной области слабости.

Поскольку из картона не нужно вырезать тестовые образцы, настоящее изобретение также избегает проблем со здоровьем и безопасностью из-за присутствия ножей или режущего оборудования в заводском цеху рядом с производственной линией, но отдельно от нее. Это является дополнительным преимуществом по настоящему изобретению.

Согласно третьему аспекту по настоящему изобретению, также предоставлен новый режим тестирования, который сосредоточен на характеристиках разрушения гофрированного материала, а не на точке абсолютного разрушения.

Авторы настоящего изобретения поняли, что не поврежденный гофрированный материал не имеет единственной точки разрушения, а вместо этого характеризуется многоэтапным режимом разрушения, который имеет три резко выраженных точки разрушения. Это ясно видно при рассмотрении кривой зависимости отклонения от нагрузки на фиг. с 5 до 10. Авторы настоящего изобретения, следовательно, использовали эту специфичную характеристику разрушения для точной настройки тестового аппарата с тем, чтобы предоставлять более быстрые результаты теста, и неразрушающим образом. Как в тесте динамической жесткости, но в отличие от теста на сжатие коробки, полное разрушение картона не является частью теста, за счет чего тест по настоящему изобретению можно осуществлять быстро на образце, когда этот образец располагают внутри аппарата для тестирования. Однако в отличие от теста динамической жесткости, настоящее изобретение можно осуществлять для самого картона вместо необходимости вырезания образца из него. Согласно третьему аспекту по настоящему изобретению, следовательно, предоставлена процедура тестирования картона, которую осуществляют с помощью тестирующего механизма, способ содержит размещение картона из гофрированного материала известного типа между опорной пластиной и прижимной пластиной механизма, приложение нагрузки на картон посредством движения прижимной пластины относительно опорной пластины с тем, чтобы сжимать картон между ними, регистрацию показаний нагрузки и отклонений с использованием одного или нескольких датчиков, установленных на механизме или внутри него, и вывод по меньшей мере одной пары показаний нагрузки и отклонений для сравнения с предварительно определяемым показанием для этого заданного отклонения для картона этого типа, это отклонение представляет собой расстояние, не превышающее 90% от предварительно определяемой средней первой точки разрушения для гофрированного материала этого типа.

Предпочтительно способ также содержит регистрацию толщины картона в точке нагрузки, не превышающей 20 Н/см2 в области нагрузки или более предпочтительно 10 Н/см2 в области нагрузки, но предпочтительно превышающей 1 Н/см2 или более предпочтительно 3 Н/см2. Эту толщину можно брать в качестве эталонной толщины при принятом по существу нулевом отклонении. Такое показание толщины получают с использованием того, что в целом обозначают как «мягкая посадка», которая обычно имеет уровни нагрузки, обозначенные выше. Это может составлять от 5 Н до 30 Н в целом в некоторых вариантах осуществления. Приблизительно 10 Н представляет собой предпочтительную нагрузку мягкой посадки.

Для обычного тестирующего механизма прижимная пластина имеет плоскую дисковидную поверхность, обращенную к картону. Предпочтительно она имеет диаметр приблизительно 20 мм. По существу, она имеет площадь поверхности для прилегания к картону приблизительно 3,14 см2. Геометрическая форма или диаметр может варьировать, но предпочтительно она имеет площадь между 2 и 10 см2.

Предпочтительно прижимную пластину соединяют с приводным механизмом для того, чтобы прикладывать нагружающее усилие заготовке вплоть до по меньшей мере 500 Н или в другом варианте осуществления вплоть до по меньшей мере 1000 Н. Предпочтительно эталонную толщину, соответствующая принятому по существу нулевому отклонению, получают при нагрузке между 10 и 40 Н.

Способ также может содержать получение нулевого элемента данных о толщине посредством движения прижимной пластины к опорной пластине и последующего ее отведения, все перед вставлением картона между ними.

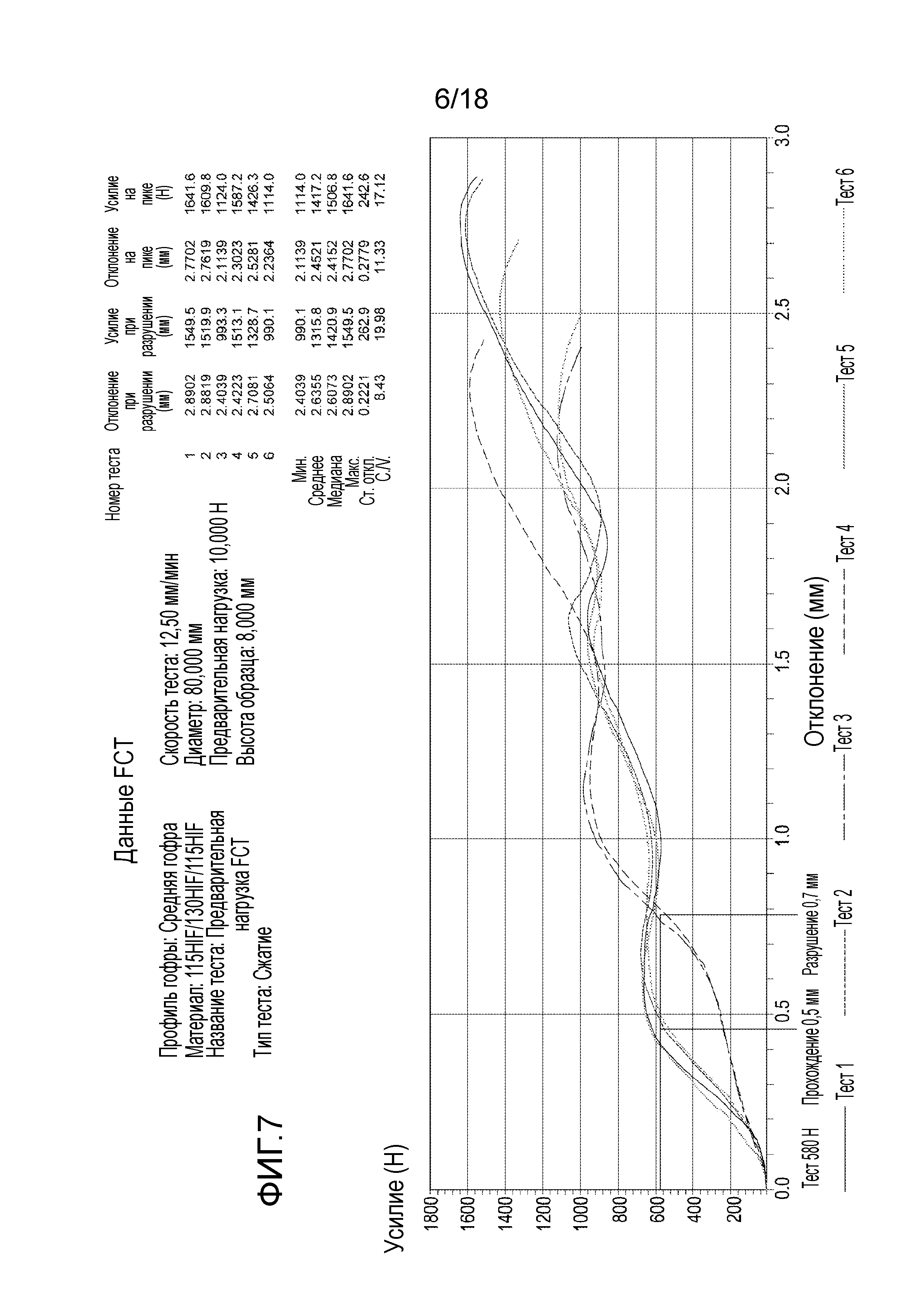

Первая точка разрушения для гофрированного картона представляет собой точку отклонения для картона, где возникает первая пиковая нагрузка. Это соответствует точке, в которой первая дуга гофры картона, т. е. гофрировки, разрушается первой, т. е. она прогибается. Вслед за ней следует разрушение во второй точке - который имеет место там, где разрушается противоположная дуга гофры, т. е. она также прогибается. Затем имеет место разрушение в конечной точке, где стенки гофры (соединяющие дуги гофры) также разрушаются, т. е. они также прогибаются. Тогда это считают полным структурным разрушением гофрировки. На фиг. с 35 до 38 предоставлены репрезентативные изображения формы этих разрушений для клееной гофрировки первого типа (в которой дуги связаны с верхней и нижней поверхностью картона, соответственно).

Предпочтительно аппарат для тестирования также выполняет измерение толщины для картона, поскольку это предоставляет эталон точки нулевого отклонения. Однако это также может быть для перекрестных ссылок внутри таблицы соответствия, которая содержит эти предварительно определяемые показания. Измерение толщины может предоставлять грубый индикатор разрушения в том случае, если измерение толщины картона или не совпадает или если оно варьирует больше чем на предварительно определяемую разность от предварительно определяемого среднего измерения толщины для картона этого типа.

Также предпочтительно получают два показания толщины - первое перед обработкой картона с помощью обрабатывающего аппарата и затем второе после этой обработки. Это может давать дополнительное грубое определение толщины разрушения - например, если два показания толщины различаются больше чем на предварительно определяемую величину для картона определенного типа, но более эффективно это предоставляет дополнительные данные для определения повреждения.

В предпочтительном варианте осуществления в тесте ищут разность отклонений для данной нагрузки. В предпочтительной последовательности действий ее вычисляют как начальное измерение толщины (например, толщины подаваемого конца (т. е. перед тем, как обрабатывающее устройство захватывает его своими подающими валками), минус измерение толщины стенки (т. е. второе измерение толщины, выполненное после обработки) плюс отклонение, измеряемое по этому второму измерению толщины, когда эту стенку помещают под предварительно заданную нагрузку теста. Эта данная нагрузка может составлять порядка от 50 до 95% предварительно определяемой нагрузки для типа картона образца для достижения первой точки разрушения, и наиболее предпочтительно приблизительно 85% от нагрузки этой первой точки разрушения. Если разность отклонений превышает целевую разность, тогда это является разрушением. Если нет, то это является прохождением.

Использование двух толщин (одной до и одной после обработки) предотвращает возникновение ложного положительного результата из-за небольшого отклонения после обработки, скажем, при этой 85% нагрузке. После всего, если картон слишком сильно разрушен с помощью обрабатывающего устройства, потенциально он не будет упруго восстанавливаться и, таким образом, будет иметь меньшую толщину в точке мягкой посадки и затем он будет иметь более высокую жесткость после этого (таким образом меньше отклоняясь и давая ложный положительный результат, в отличие от присутствия толщины перед обработкой, корректирующей это).

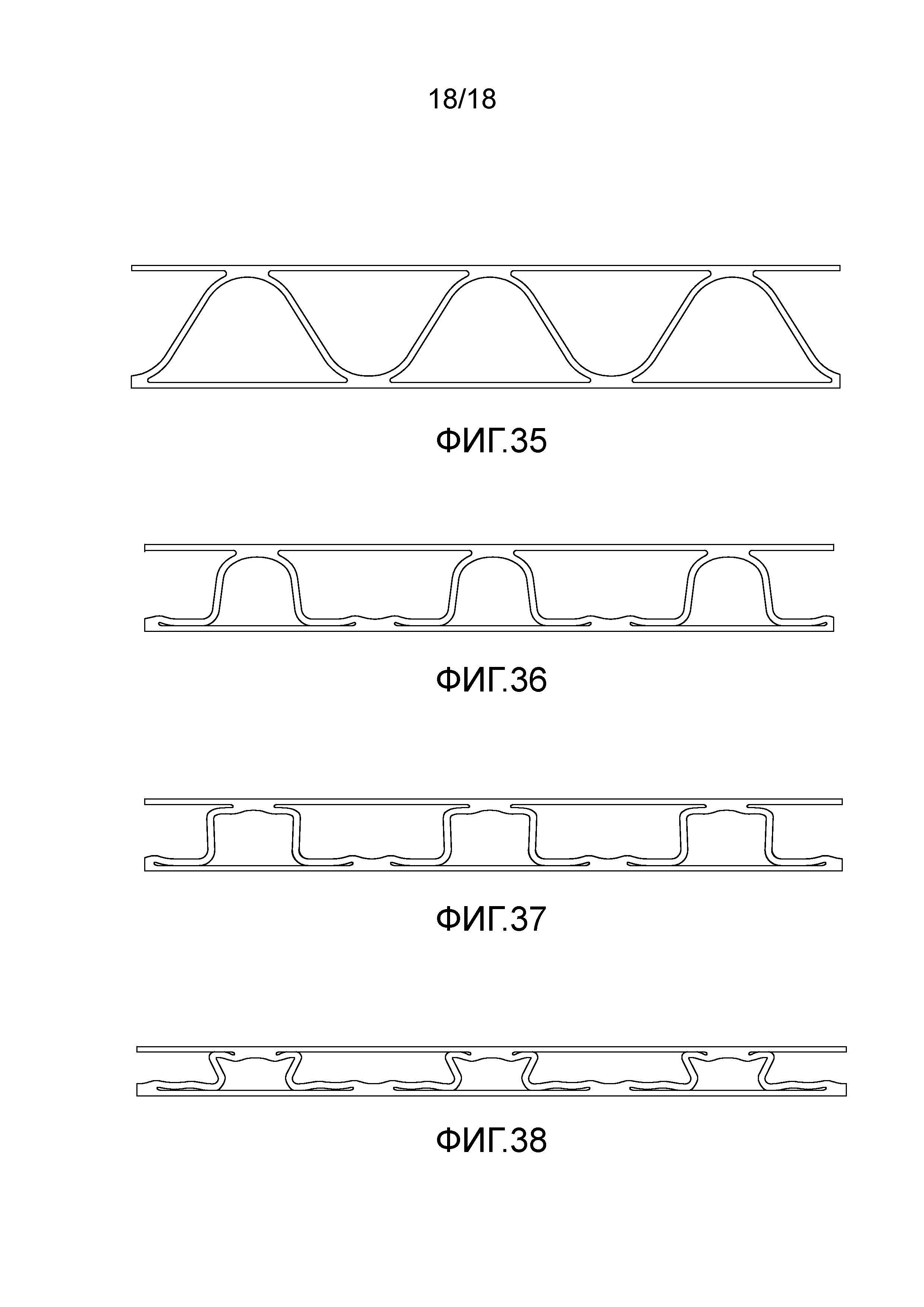

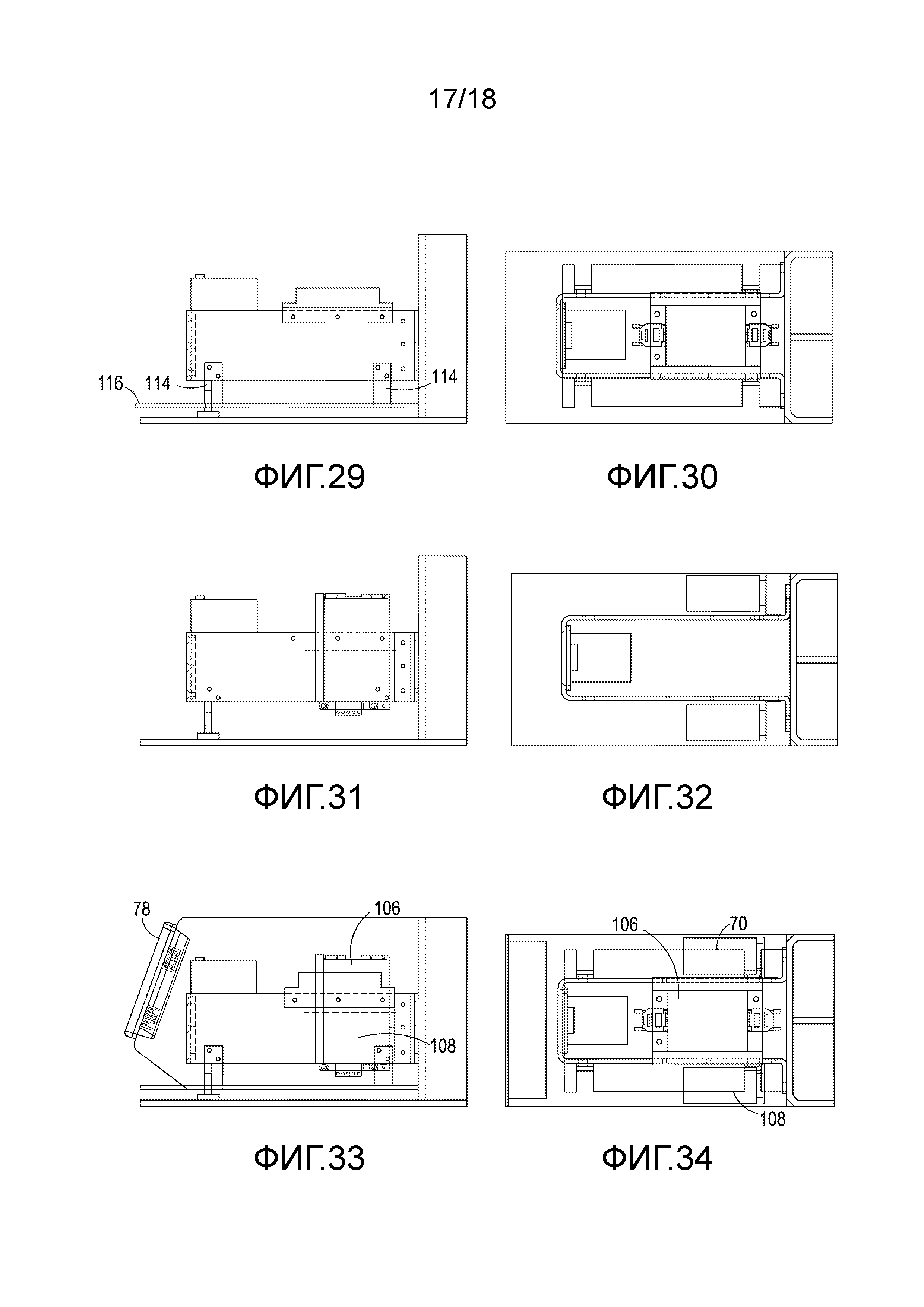

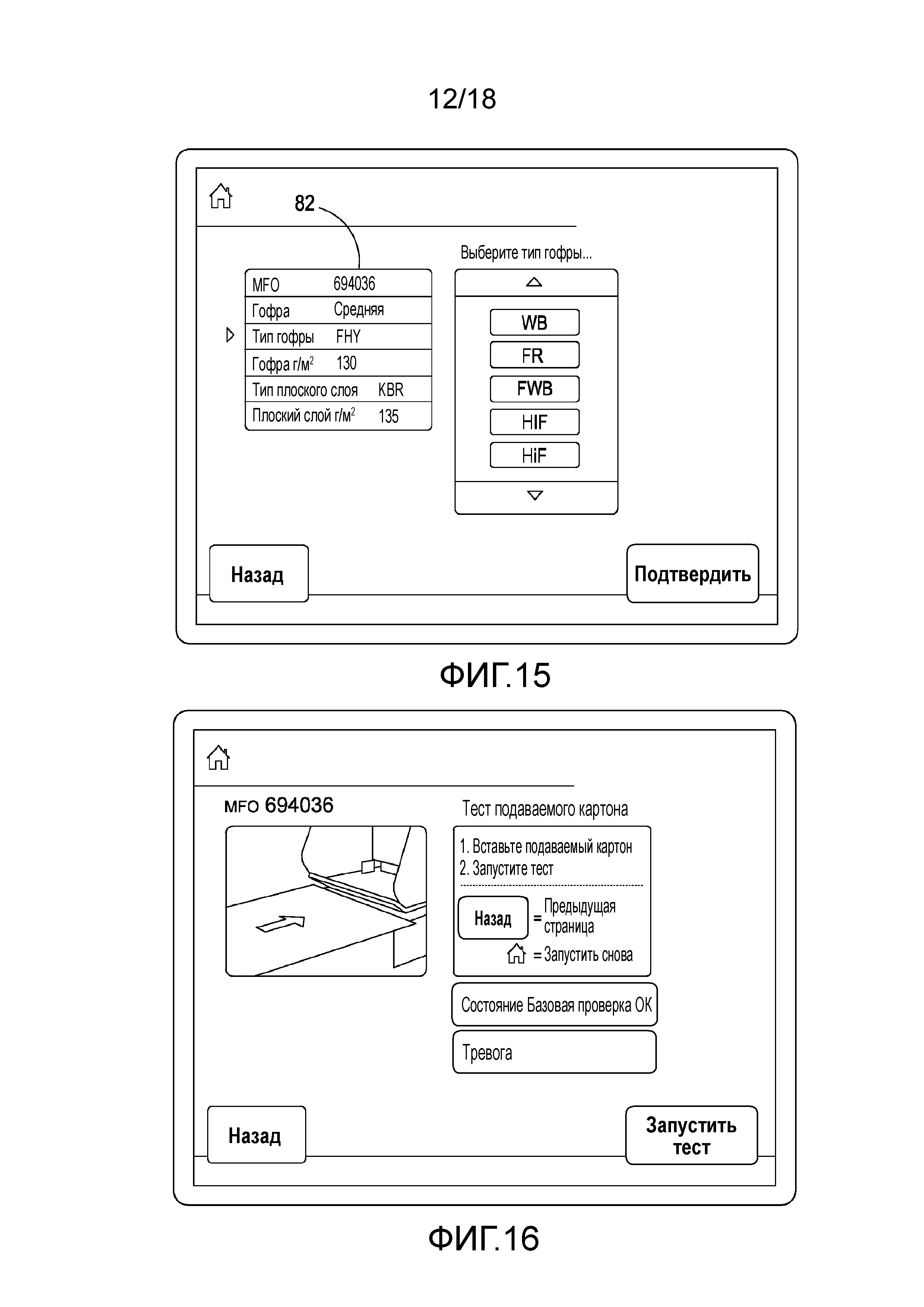

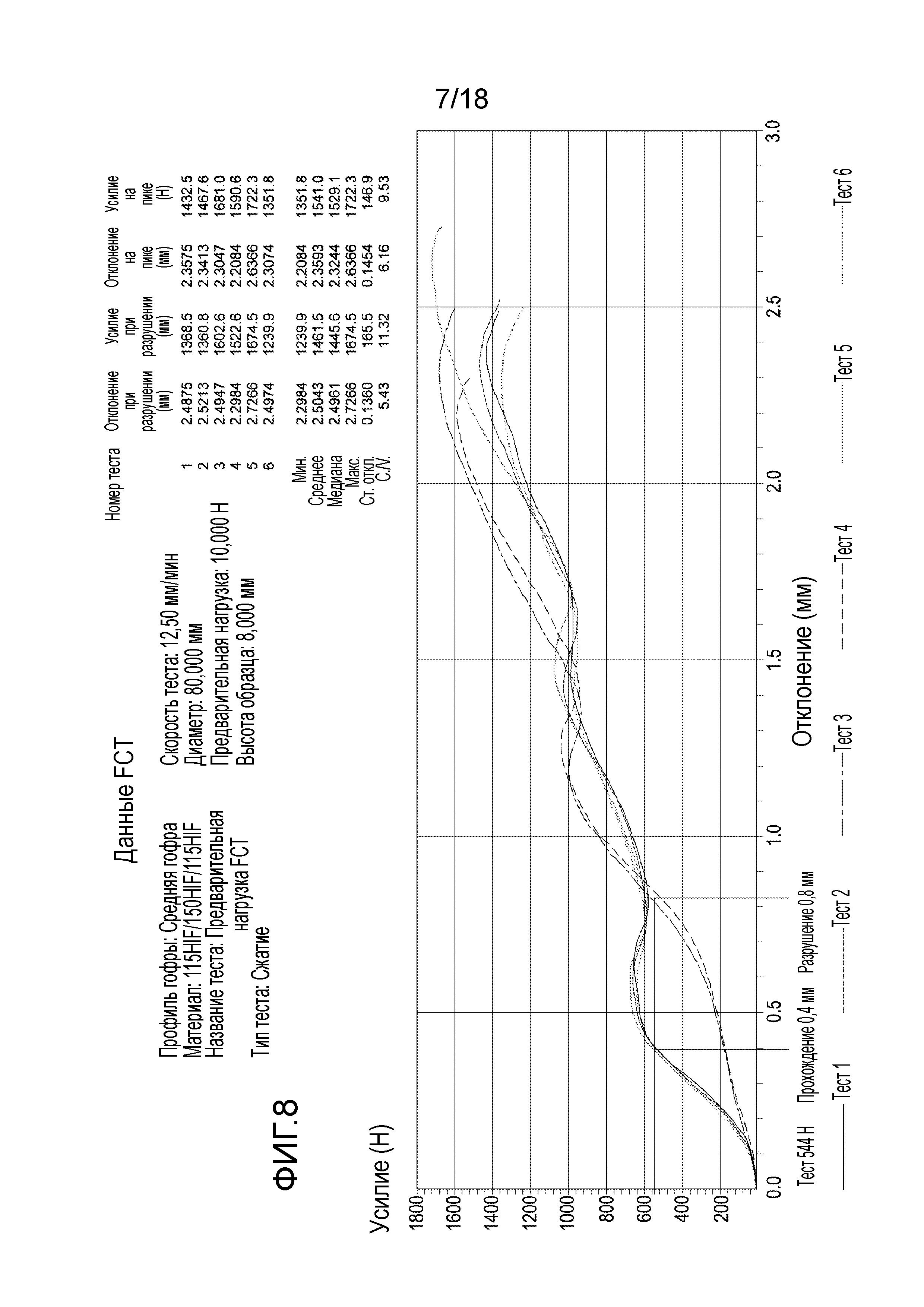

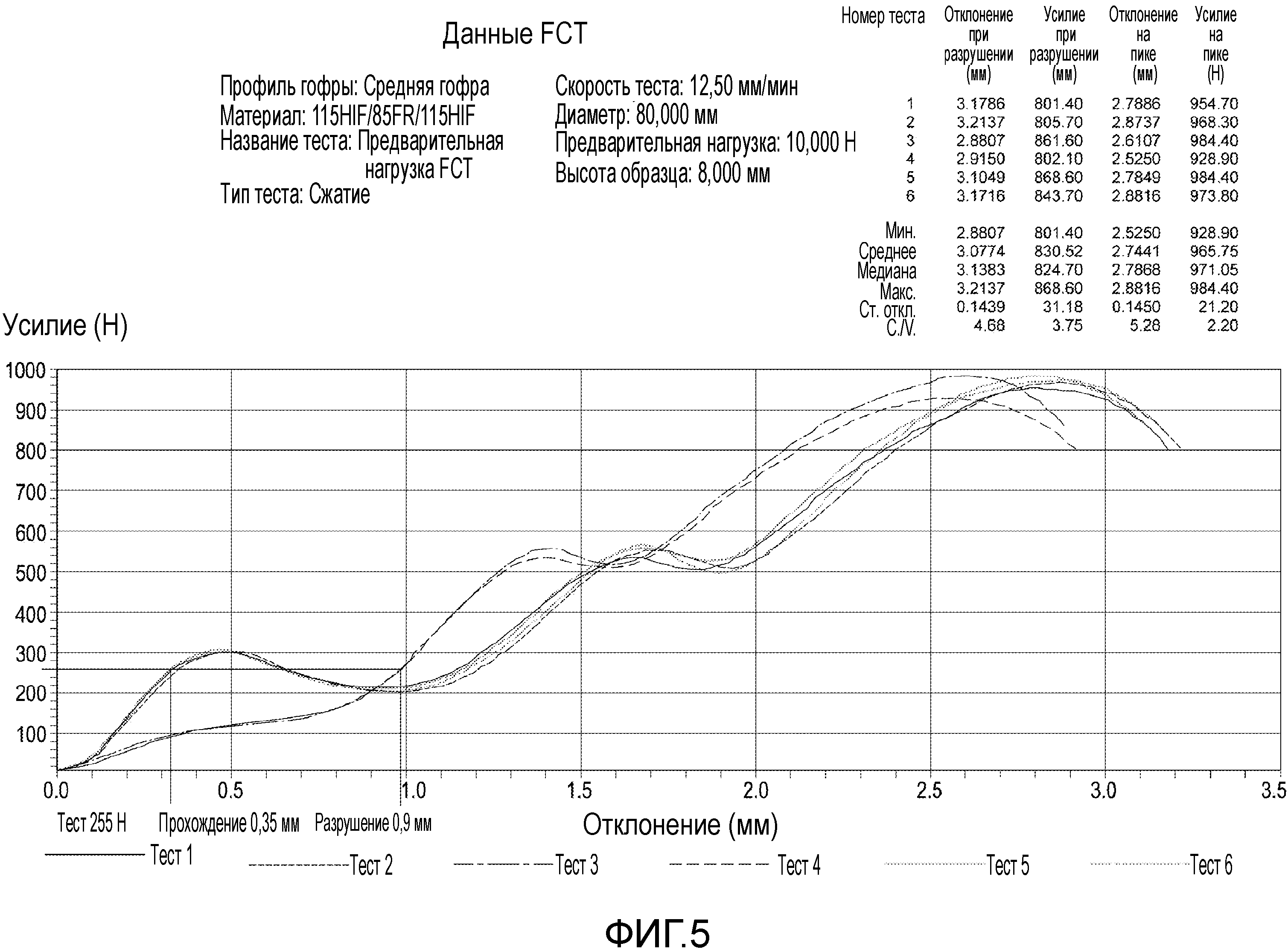

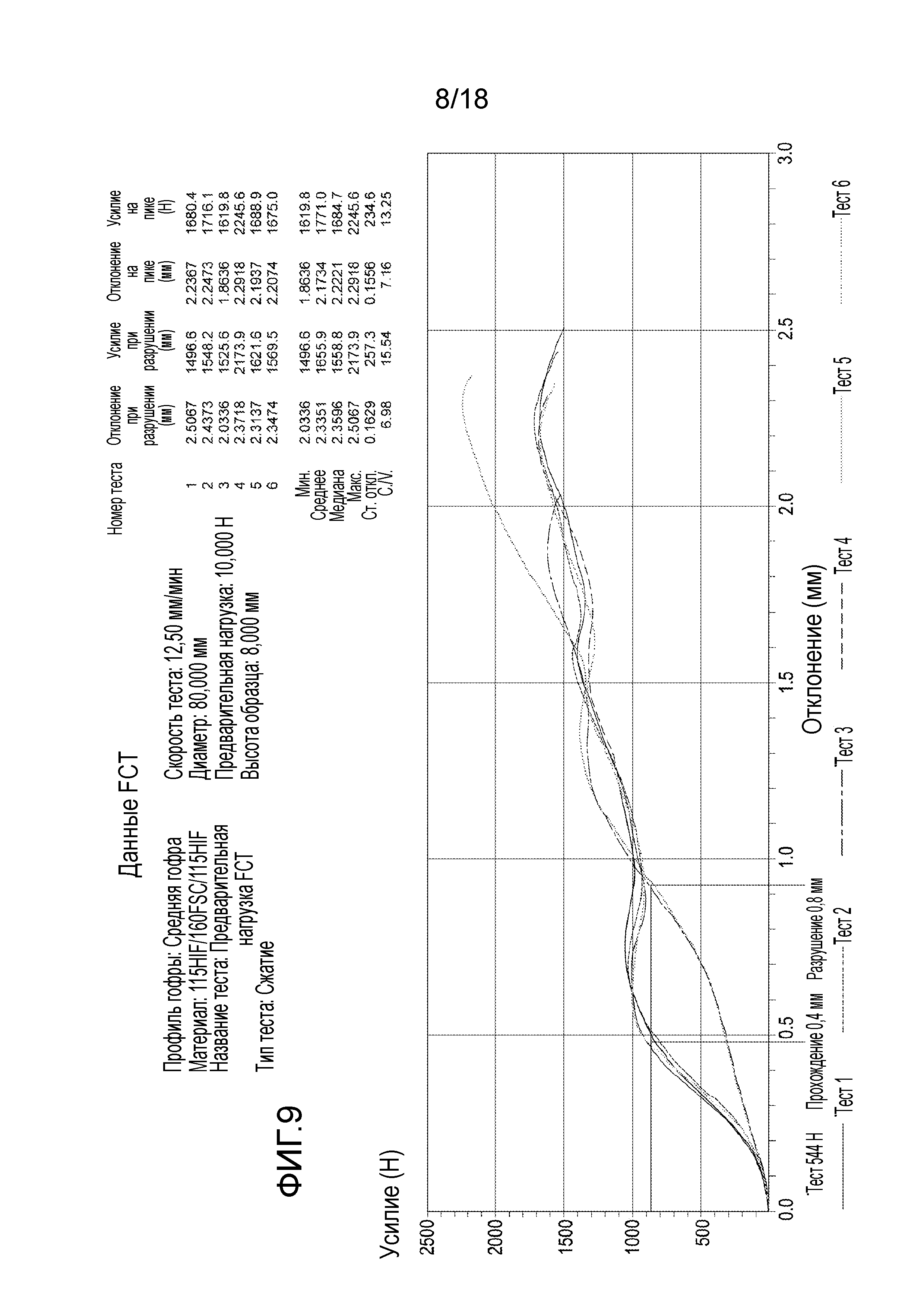

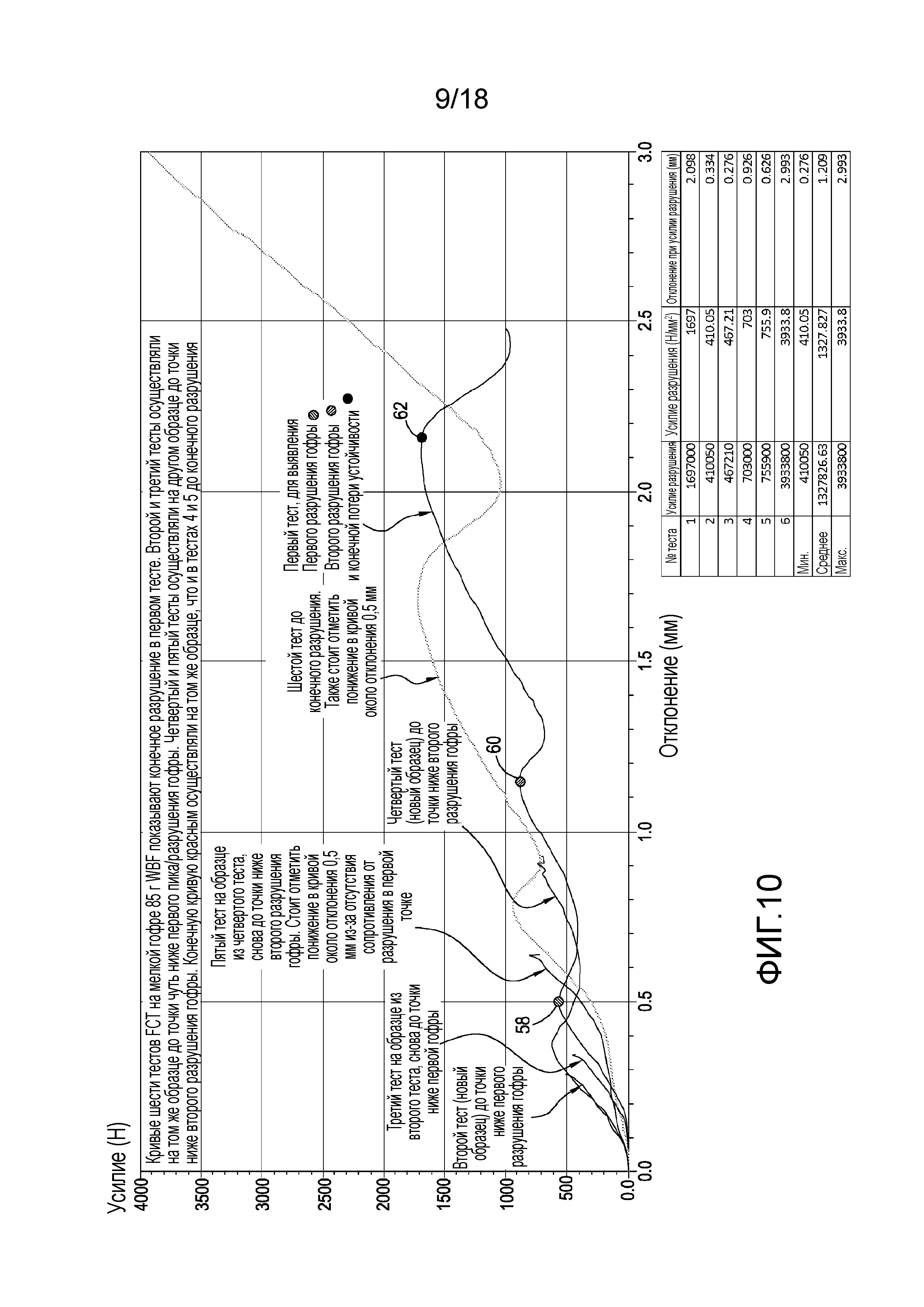

На фиг. с 5 до 10 представлены различные кривые для различных типов картона с использованием многих различных материалов в его конструкции, включая кривые (в некоторых случаях) как для первого теста на картоне до разрушения в определенной точке разрушения, например, первой или второй точке, но не третьей точке (полного разрушения), и затем последующего теста для того же образца картона, чтобы затем показать, как этот частично разрушившийся картон отличается другим ответом на нагрузку в точке разрушения в третей точке (полного разрушения), таким образом иллюстрируя, что возможно выявить компрессионное разрушение картона, даже когда полное разрушение не возник, -это можно выявить с помощью нижней кривой через по меньшей мере точку, в которой следует ожидать разрушение в первой точке.

Настоящее изобретение, следовательно, отличается анализом зависимости усилия от данных об отклонении картона, который подлежит тестированию, относительно ожидаемого ответа для такого картона - предварительно определяемого через предшествующее тестирование картона того же типа, о котором известно, что он в хорошем состоянии.

Изобретение предпочтительно ищет нагрузку, необходимую для того, чтобы обеспечить первое отклонение картона, это отклонение представляет собой точку, лежащую на приблизительно 85% точки отклонения первого разрушения, или наоборот отклонение, достигаемое после 85% нагрузки (от нагрузки, необходимой для достижения точки отклонения первого разрушения) и предоставляет указание на характеристику прохождения или качества для картона, проходящего тестирование, на основе сравнения фактического усилия/отклонения с ожидаемым усилием/отклонением для этого отклонения/усилия.

Поскольку первая точка разрушения не пересечена, это является неразрушающим тестом.

Предпочтительно тестовое отклонение или усилие составляет между 50 и 90% от ожидаемого отклонения или усилия, необходимого для того, чтобы достигать первую точку разрушения.

Предпочтительно система содержит базу данных или поисковую таблицу, которая содержит тестовые данные для картона многих различных типов с тем, чтобы аппарат мог находить подходящие показания для данной структуры картона. Предпочтительно эта поисковая таблица содержит данные об отклонении и/или ответе на усилие в дополнение к данным о форме самого картона, такие как по меньшей мере некоторое из следующего: тип профиля гофры, массы материалов и типы материалов, в том числе отдельные данные для по меньшей мере некоторого из a) материалы верхней ленты, b) материалы нижней ленты, c) материалы гофры, d) структуры слоев (т. е. трехстенная или двухстенная конструкция), и e) толщины, а возможно также не просто отклонения/усилия при разрушении в первой точке, но отклонения/усилия при также разрушении во второй точке и отклонения/усилия при разрушении в третьей точке.

Предпочтительно для каждой структуры картона присваивают идентифицирующий «код типа картона», посредством чего в поисковой таблице можно искать все подробности для данного типа картона быстро посредством обращения по этому коду.

Предпочтительно тестовая процедура включает в себя эталонный тест перед тестом для конечного картона, где этот конечный картон выходит из обрабатывающего механизма. Этот эталонный тест можно выполнять на картоне, взятом из гофрировочной машины, т. е. перед прохождением в обрабатывающее устройство. Другая возможность состоит в том, чтобы брать его из обрабатывающего устройства, но перед тем, как его изначально захватывают в него подающим валком. Это обычно обозначают как подаваемый картон.

Эталонный тест позволяет отдельно отмечать какое-либо повреждение, причиняемое картону гофрировочной машиной или обрабатывающим блоком, посредством чего гофрировочную машину можно корректировать, если необходимо, или вместо этого можно корректировать обрабатывающий блок, если повреждение возникает только в обрабатывающем блоке. Например, обрабатывающий блок может требовать корректировки давления его подающих валков, давления его красильных валков или давления его режущих/биговальных/перфорирующих/фальцовочных валков, чтобы обеспечивать неповреждение картона, когда он проходит через них, вместо необходимости процесса проб и ошибок с использованием гофрировочной машины и обрабатывающего блока для выявления, где возникает повреждение. Он также может обеспечивать коррекцию или эталонную толщину для сильно поврежденного конечного картона с тем, чтобы не получать ложное прохождение для его отклонения в тесте на сжатие после обработки.

В настоящем изобретении результат теста можно предоставлять в пределах вплоть до 5 секунд или вплоть до 10 секунд от введения картона в аппарат для тестирования, поскольку степень сжатия, необходимого для того, чтобы получать показания, мала - обычно меньше чем 1 мм и возможно меньше чем 0,8 мм или даже 0,5 мм и более предпочтительно приблизительно до 0,4 мм. Картон различных типов может требовать различных степеней сжатия для теста, подлежащего осуществлению, однако, некоторые требуют только вплоть до 0,35 мм сжатия для того, чтобы определять разрушение или прохождение. Поскольку, таким образом, тест можно выполнять быстро, множество тестов и корректировок можно выполнять в обрабатывающем блоке или гофрировочной машине за минуту, таким образом делая возможной быструю точную настройку обрабатывающего блока или гофрировочной машины, таким образом снижая их простой во время смены очередей или когда имеют место изменения валков или подачи материала в течение какого-либо конкретного дня.

Предпочтительный тестовый аппарат имеет скорость подачи для нагружающего плеча, т. е. прижимной пластины, приблизительно 12,5 мм в минуту или между 5 и 20 мм в минуту.

Нагрузку, используемую в тесте, иногда обозначают как крутящая нагрузка. Это обусловлено формой привода для прижимной пластины - она имеет двигатель, и она является крутящим выходом двигателя. Например, следовательно, крутящий момент двигателя, необходимый для достижения разрушения в первой точке, будет представлять собой крутящий момент разрушения в первой точке или 100% крутящий момент. Его предварительно определяют посредством тестирования на образцах картона. Однако тогда крутящий момент для теста на прохождение/разрушение будет при процентной доле от этого 100% крутящего момента, т. е. между 50 или 95% от этого 100% крутящего момента, т. е. предпочтительно приблизительно 85% нагрузки этого крутящего момента разрушения в первой точке. Однако обычно нагрузка представляет собой нагрузку сжатия картона, а не приложение крутящего момента к самому картону. В действительности, предпочтительно нагрузка не представляет собой крутящую нагрузку на картоне или стенке и вместо этого только представляет собой более простой тест на сжатие между опорной пластиной и прижимной пластиной.

Следовательно, в предпочтительных последовательностях действий могут иметь место две опции для получения результата прохождения/разрушения:

1. ввести значение крутящего момента приблизительно 85% от разрушения в первой точке и измерить отклонение - если оно меньше, чем целевое значение отклонения, тогда картон прошел, но если оно больше, чем целевое значение отклонения, он разрушился.

2. ввести целевое значение отклонения для цилиндра для достижения от точки мягкой посадки и измерить получаемый крутящий момент, требуемый цилиндру, чтобы достичь этого целевого значения отклонения, и если оно, например, составляет приблизительно 80% от крутящего момента разрушения в первой точке, то картон хороший, но если оно значительно ниже, скажем, от 30 до 40%, тогда картон предварительно разрушен через разрушение в первой точке и, таким образом, разрушился.

Учитывая, что может иметь место разность между точками прохождения и разрушения - т. е. «желтое» состояние, потенциально для обозначения неокончательного результата, или для встраивания в границу, чтобы вместить малые локализованные дефекты. Однако это не обязательно.

Настоящее изобретение также относится к предварительно сформированной заготовке, готовой для сборки в упаковку или коробку, которая содержит верхний слой, нижний слой и по меньшей мере один гофрированный материал между ними и дополнительно содержит сертификацию с учетом ее структурных характеристик, которая аутентифицирована во время производственного цикла для этой заготовки с использованием способа или аппарата, описанных выше или в настоящем документе.

Предпочтительно картон представляет собой результат скорректированного производственного цикла, в котором обратная связь из тестовой процедуры делает возможной эту корректировку через корректировку гофрировочной машины или обрабатывающего блока, такую как корректировка зазора валка, выравнивания валка или давления валка.

Настоящее изобретение также относится к устройству для тестирования картона из гофрированного материала, аппарат для тестирования предусматривает опорную пластину, прижимную пластин, раму, механизм для перемещения прижимной пластины относительно опорной пластины и оборудование датчика, предпочтительно в форме датчиков нагрузки и датчиков движения для измерения движения и усилия, которые создают посредством прижимной пластины или опорной пластины или обоих, и щель для приема картона между опорной пластиной и прижимной пластиной, щель идет по всей ширине аппарата.

Предпочтительно прижимная пластина 48 выполнена с возможностью движения посредством воспринимающего усилие смещающего механизма 56, таким образом интегрируя в него датчик нагрузки наряду с датчиком смещения.

Предпочтительно аппарат содержит интегрированный экран.

Предпочтительно экран представляет собой сенсорный экран для управления операциями аппарата.

Предпочтительно экран отображает информацию о прохождении или разрушении картона. Это может быть через индикатор сигналов светофора, например, с использованием зеленого или желтого для прохождения или предварительного прохождения и красного для разрушения.

Предпочтительно аппарат выполнен с возможностью получать показания множества тестов и предоставлять оценку прохождения или разрушения на основании множества показаний. Предпочтительно это происходит вместо использования только одного показания, несмотря на то, что также можно предоставлять индивидуальные оценки прохождения или разрушения для каждого теста.

Предпочтительно множество результатов усредняют для предоставления оценки прохождения или разрушения.

Движение прижимной пластины можно обеспечивать механически, гидравлически, пневматически, через винтовую передачу или через ременной привод. В предпочтительном средстве используют исполнительный механизм с подвижной катушкой из-за его точности. Он может представлять собой исполнительный механизм по типу звуковой катушки.

Предпочтительно прижимная пластина меньше, чем опорная пластина.

Предпочтительно прижимная пластина имеет внешнее измерение, не превышающее 30 мм, и более предпочтительно представляет собой круглый диск 25 мм или 20 мм. За счет предоставления небольшой прижимной пластины необходимы меньшие нагрузки, чтобы осуществлять тестирование, поскольку для большей площади необходимо большее усилие, чтобы обеспечивать полное сжатие, необходимое для того, чтобы вызывать отклонение картона.

Аппарат предпочтительно выполнен с возможностью осуществления какого-либо одного или нескольких способов тестирования, рассмотренных выше.

Настоящее изобретение также относится к производственной линии для гофрированных заготовок, которая отличается реализацией в ней аппарата, как определено выше.

Настоящее изобретение также относится к производственной линии для гофрированных заготовок, которая отличается реализацией на произведенной заготовке или продукте из нее, способа, как определено выше.

Настоящее изобретение также относится к производственной линии для гофрированных заготовок, которая отличается реализацией в ней тестирующего механизма, как определено выше.

Настоящее изобретение также относится к производственной линии для гофрированных заготовок, как определено выше, которая имеет калиброванное давление валков для любого из ее гофрировочной машины или ее обрабатывающего устройства для ее конкретного цикла для заготовок или продуктов, выполненных из этих заготовок. Такие калиброванные валки более надежно обеспечивают безотказную подачу продуктов, таким образом снижая вероятность возвратов.

Настоящее изобретение также относится к гофрированной заготовке или продукту из цикла для заготовок, изготовленных на производственной линии для гофрированных заготовок, как определено выше, которая имеет калиброванное давление валков для любого из или обоих из ее гофрировочной машины или ее обрабатывающего устройства для этого конкретного цикла для заготовок или продуктов. Заготовку можно оптимизировать для весов материалов из-за использования являющейся предметом настоящего изоборетения производственной линии для гофрированных заготовок, и она в целом будет безотказной, поскольку не прикладывают излишнего или недостаточного давления к ним посредством валков ее гофрировочной машины или ее обрабатывающего устройства.

Настоящее изобретение также относится к стопке или кипе заготовок из цикла для заготовок, изготовленных на производственной линии для гофрированных заготовок, как определено выше, имеющей калиброванное давление валков для любого из или обоих из ее гофрировочной машины или ее обрабатывающего устройства для этого конкретного цикла для заготовок. Стопку или кипу можно оптимизировать по весам материалов из-за использования являющейся предметом настоящего изоборетения производственной линии для гофрированных заготовок, и она будет в целом безотказной, поскольку не прикладывают недостаточного или избыточного давления к ее заготовкам посредством валков ее гофрировочной машины или ее обрабатывающего устройства.

Эти и другие признаки по настоящему изобретению далее описаны более подробно со ссылкой на сопроводительные рисунки, на которых:

на фиг. 1 представлен аппарат для тестирования коробок;

на фиг. 2 представлен аппарат для тестирования динамической жесткости;

на фиг. 3 представлена компоновка шаблонного режущего устройства для резания образцов для использования в устройстве для тестирования динамической жесткости с фиг. 2;

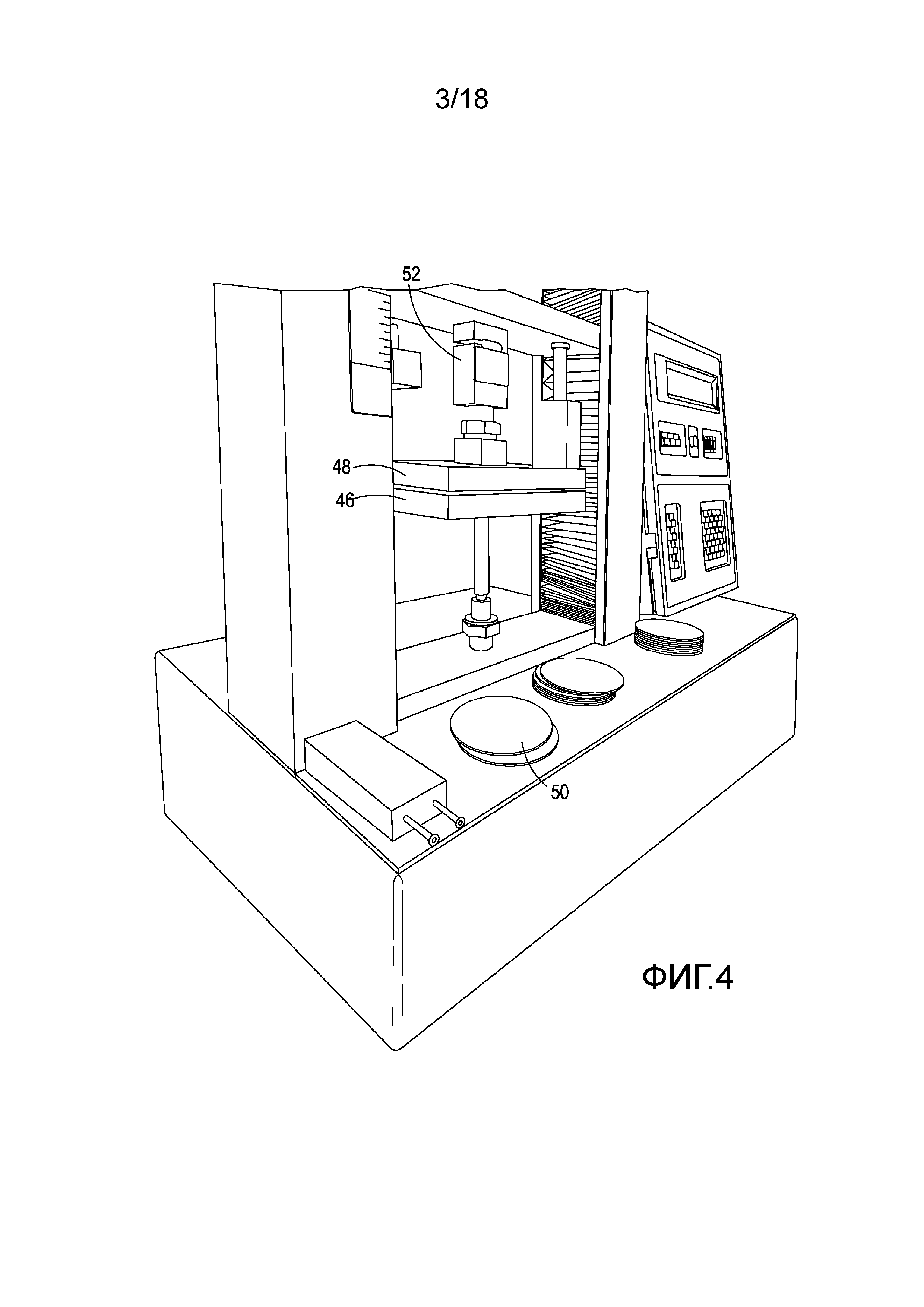

на фиг. 4 представлен аппарат для тестирования сжатия/отклонения, используемый для формирования данных для таблиц соответствия для использования в настоящем изобретении посредством тестирования неповрежденных образцов 50.

На фиг. с 5 до 10 представлены результаты тестовых данных или графики из тестов, которые осуществляли с использованием аппарата с фиг. 4;

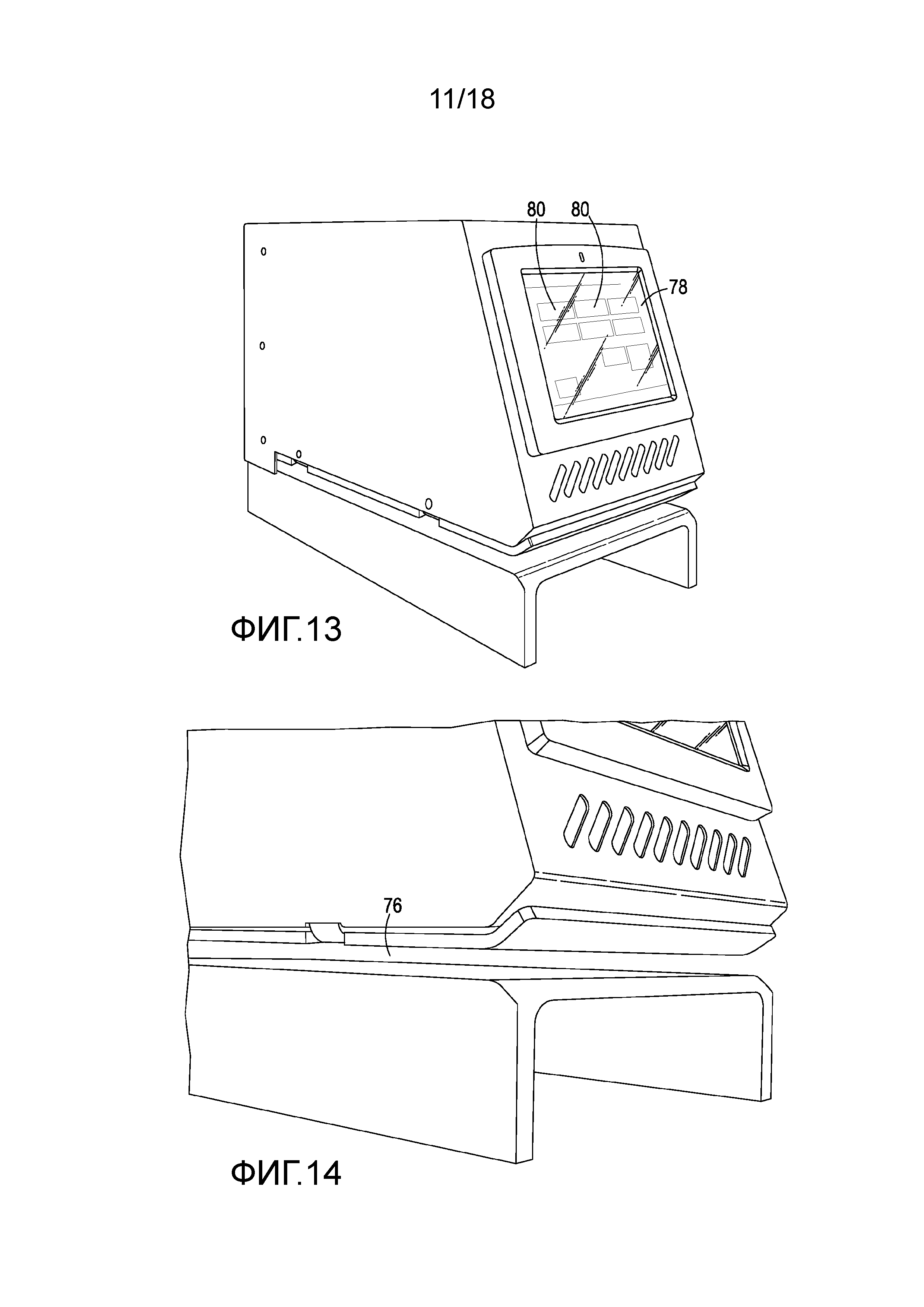

на фиг. 11 представлена первая компоновка для аппарата для тестирования картона по настоящему изобретению;

на фиг. 12 представлена деталь опорной пластины и прижимной пластины этого аппарата;

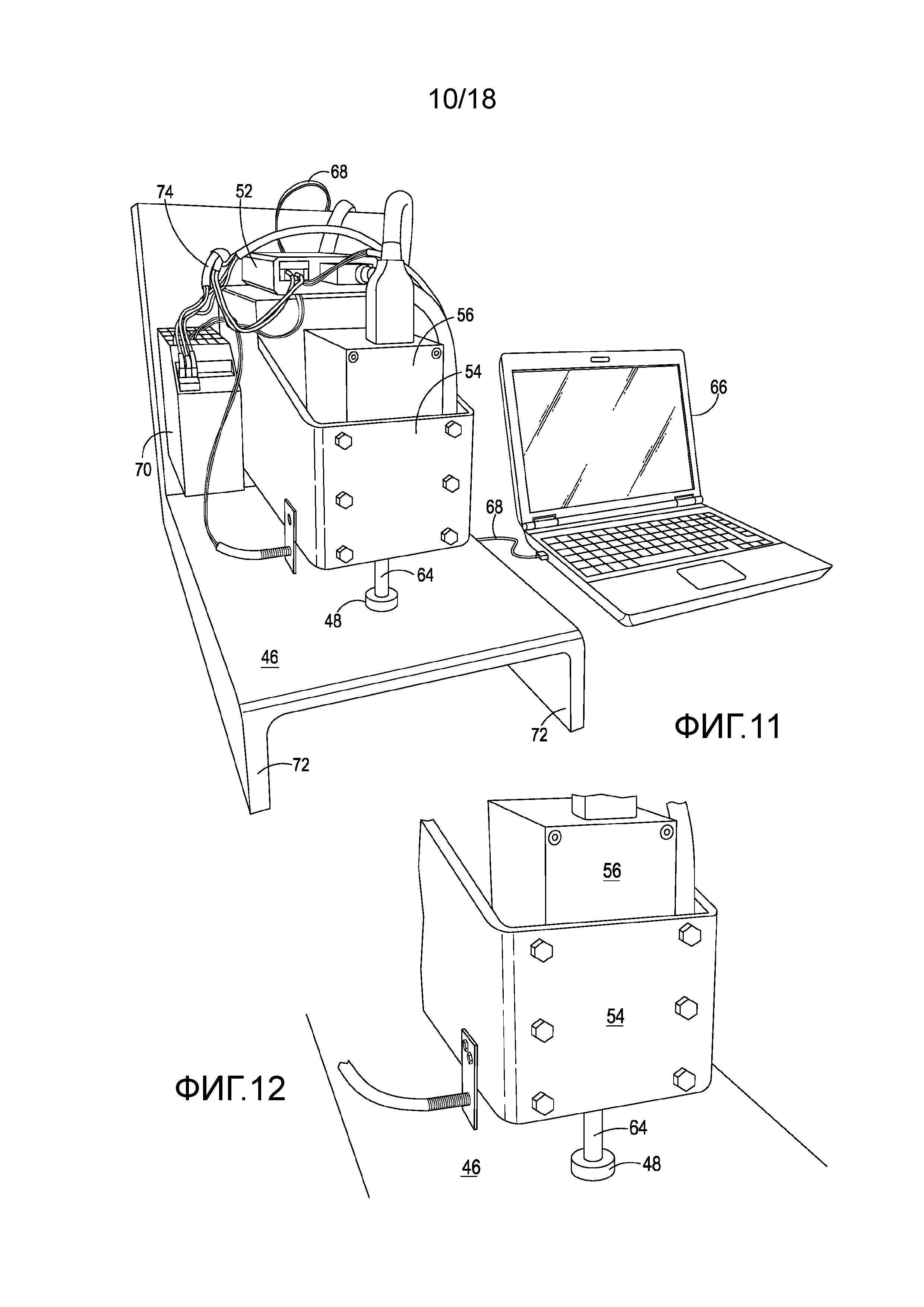

на фиг. 13 и 14 представлен дополнительный вариант осуществления аппарата для тестирования в соответствии с настоящим изобретением со щелью для приема в себя картона, подлежащего тестированию;

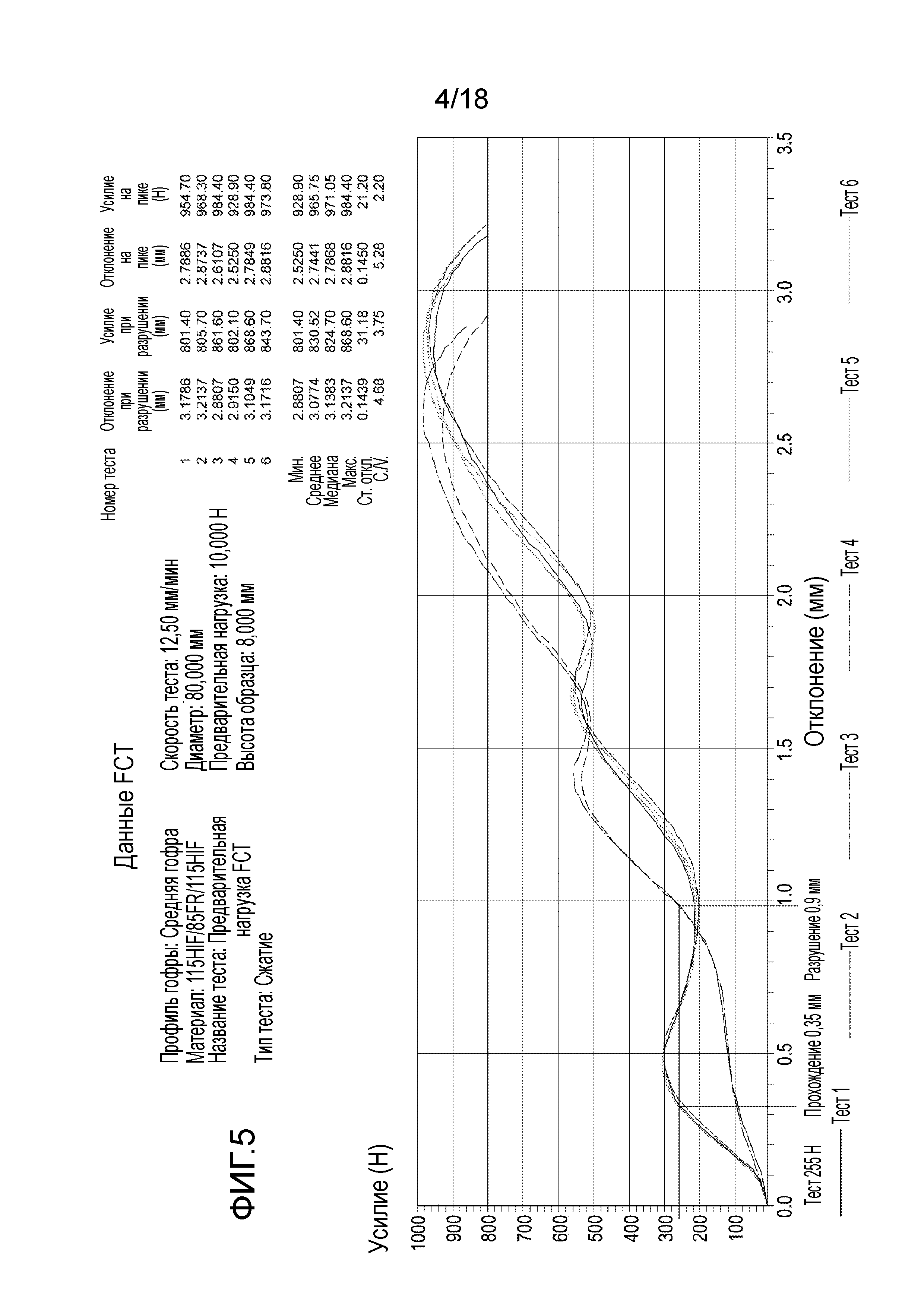

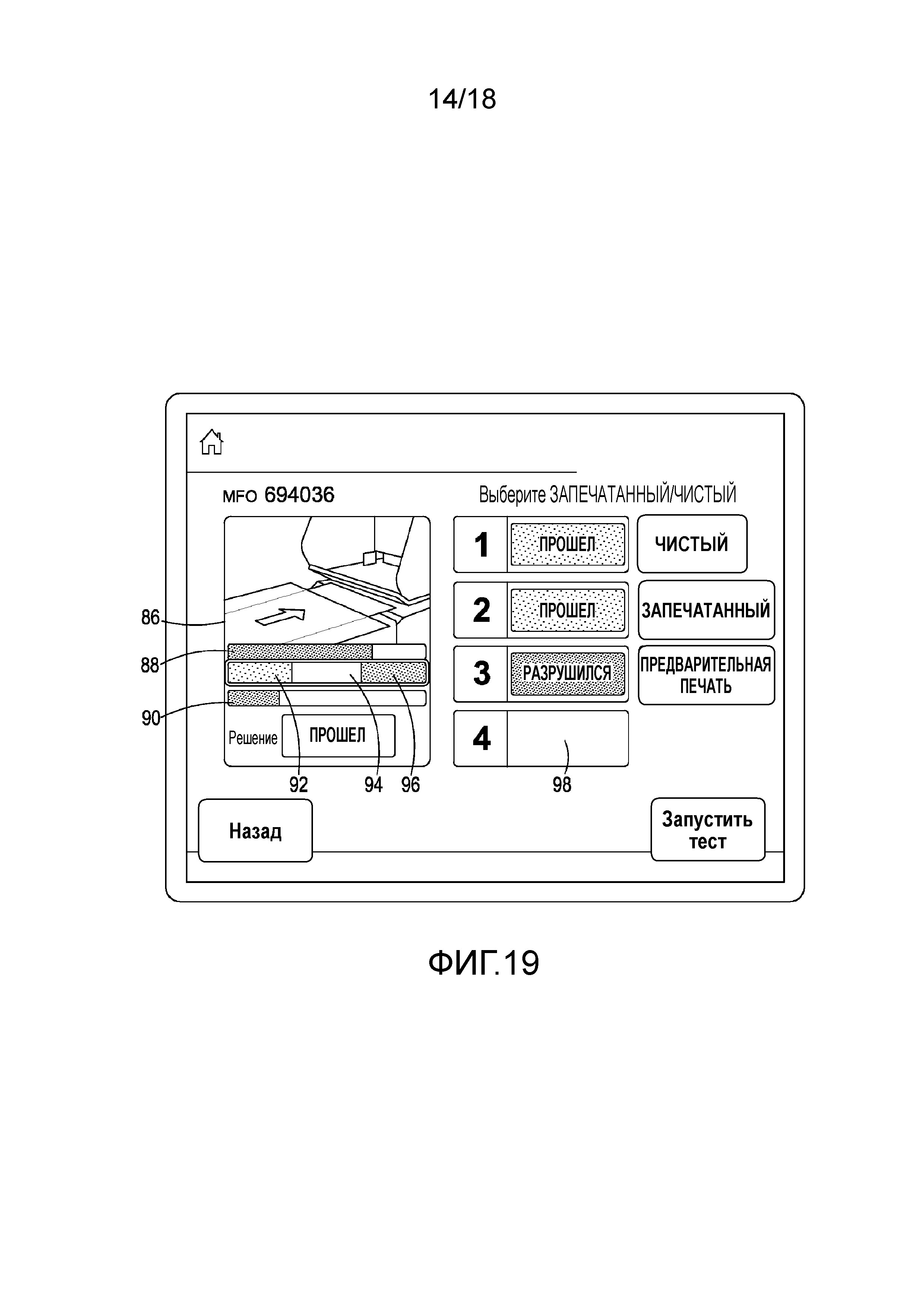

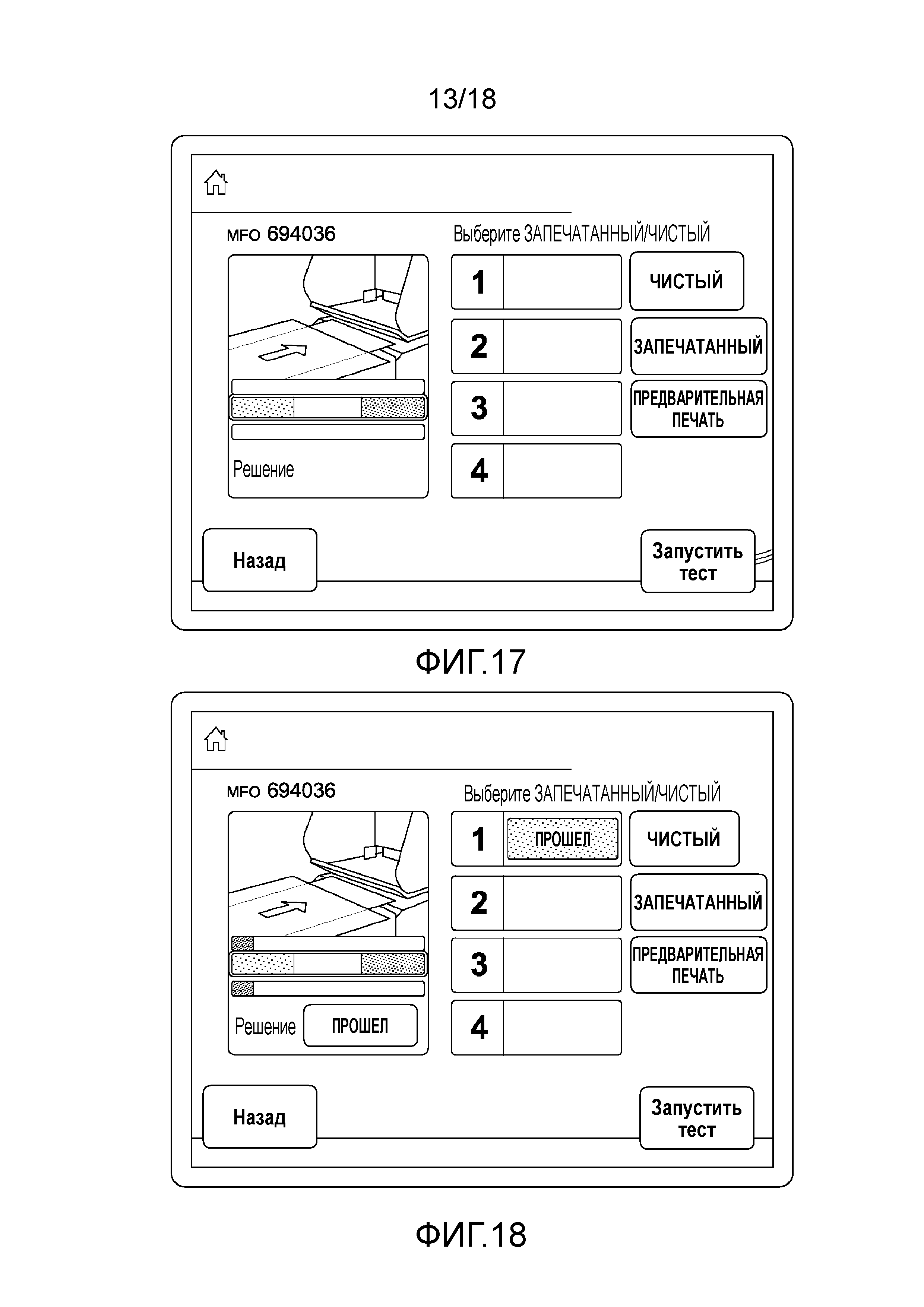

на фиг. с 15 до 19 представлены макеты экранов образца для использования на экране тестового аппарата во время предпочтительного процесса тестирования;

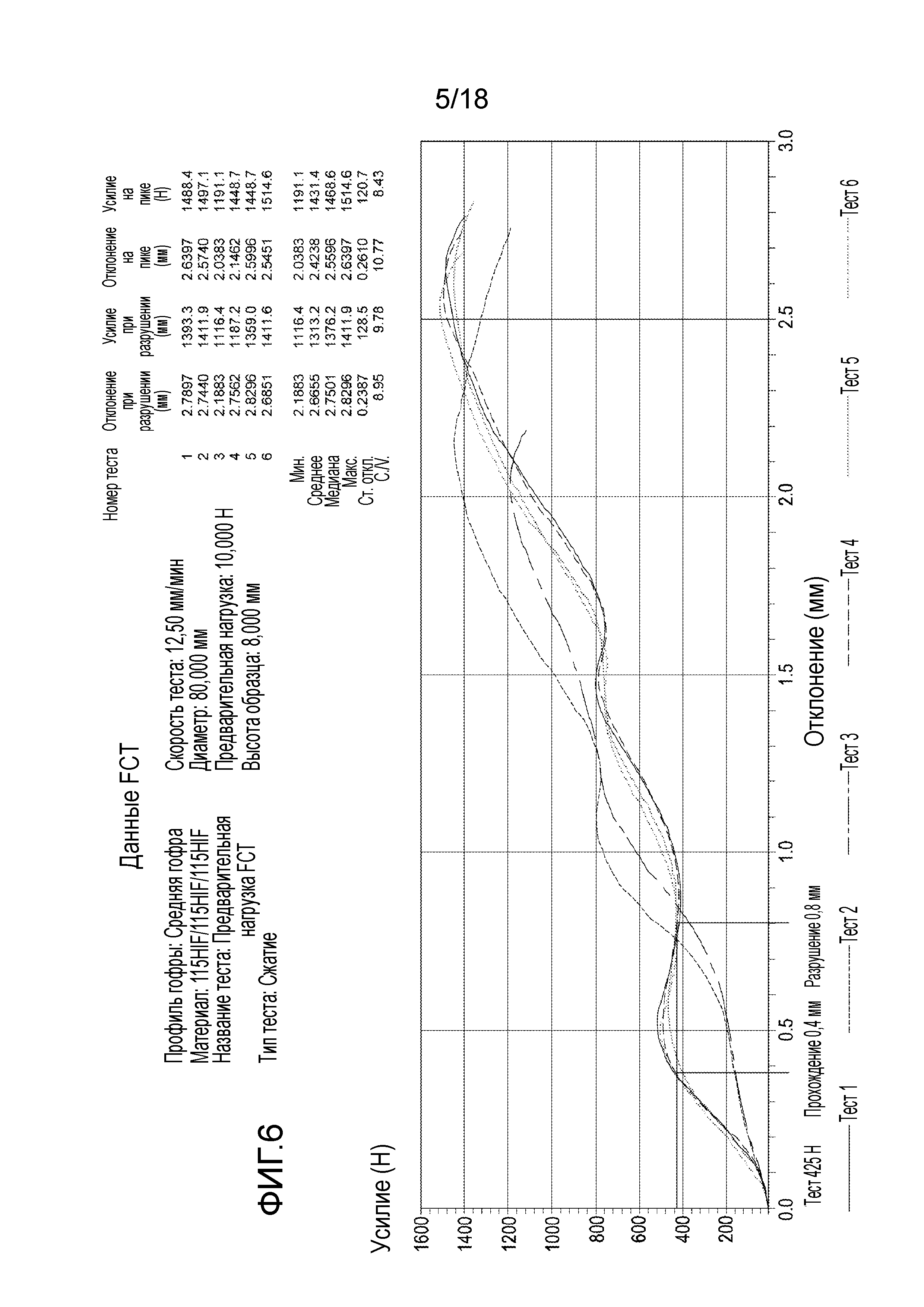

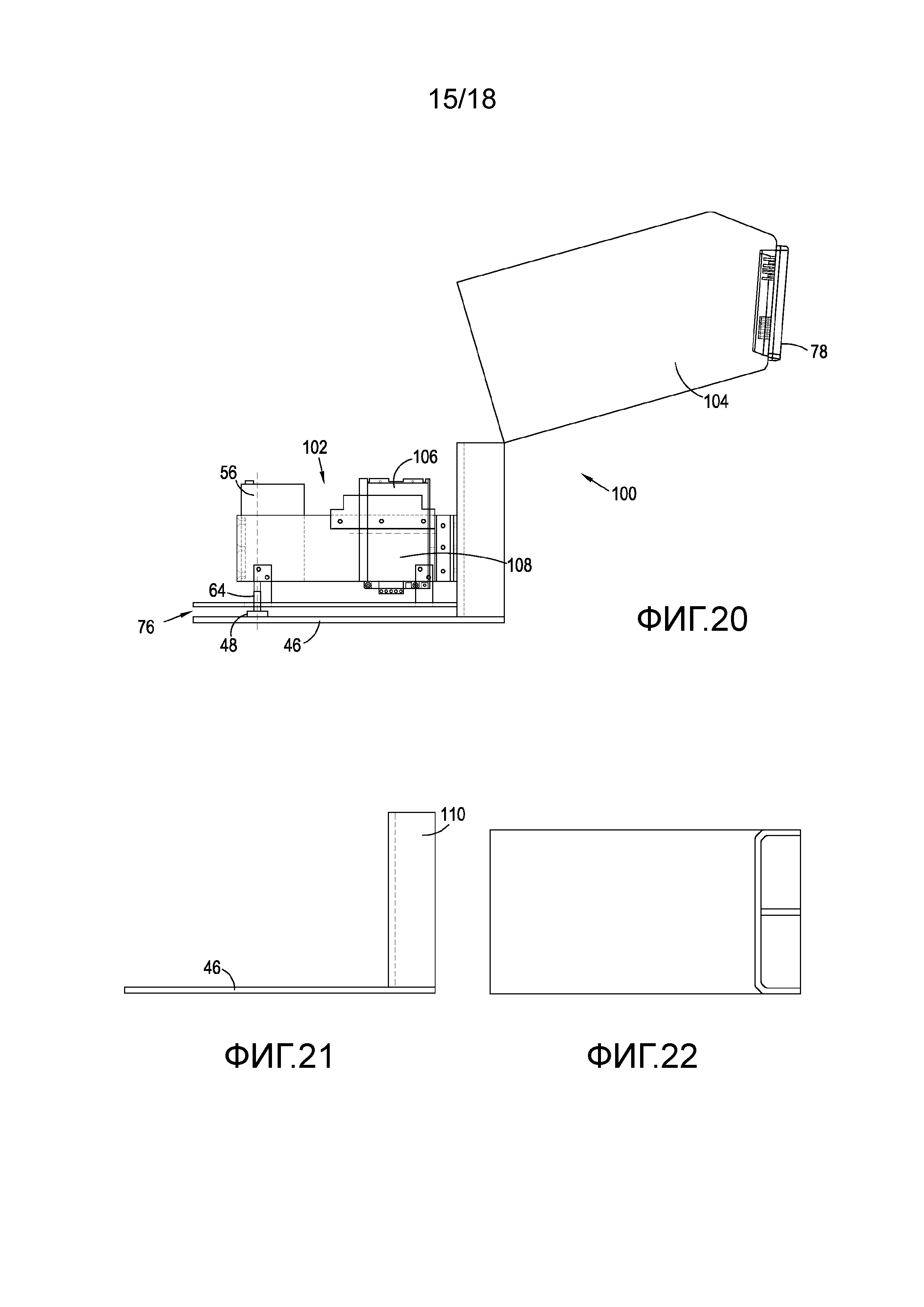

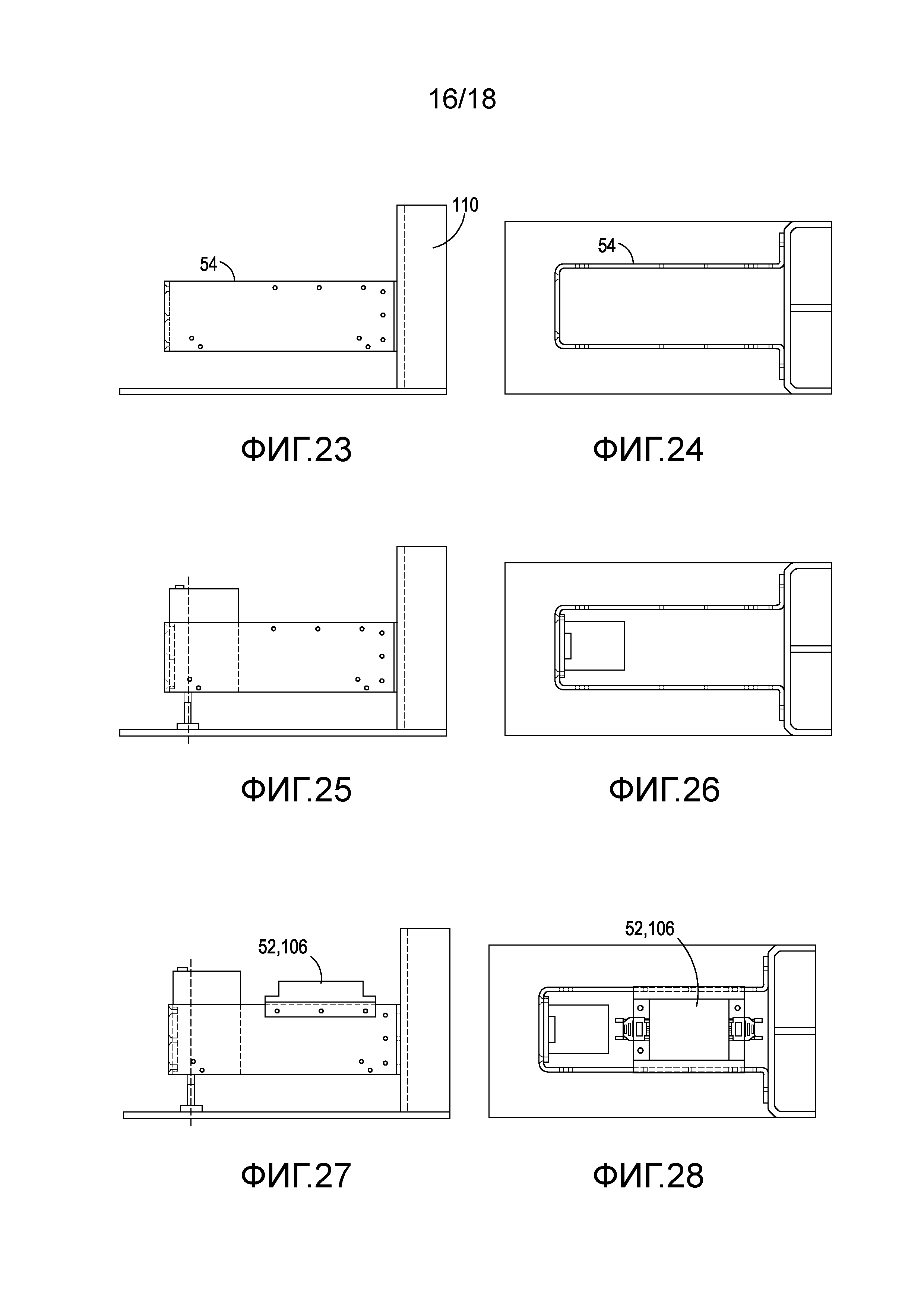

на фиг. с 20 до 34 представлена предпочтительная компоновка аппарата для тестирования и способ его изготовления;

на фиг. 35 схематически проиллюстрирован срез через гофрированный лист, который имеет хорошую гофрировку в своей сердцевине, с четко иллюстрированной геометрической формой гофры;

на фиг. 36 представлен тот же гофрированный лист, но после разрушения в первой точке, в которой спались верхушки части формы волны гофрировок. Соответственно, высота картона снижена по сравнению с фиг. 35;

на фиг. 37 представлен тот же гофрированный лист после разрушения во второй точке, в которой теперь разрушились противоположные верхушки или все верхушки. Соответственно, высота картона снова снижена по сравнению с фиг. 36; и

на фиг. 38 представлено полное разрушение гофрировки/гофры, за счет которого разрушились и верхушки и стенки между верхушками. Этот лист, таким образом, является таким, что гофрированный картон полностью спался, после которого гофрировка обеспечивает минимальное сопротивление сжатию. Высота картона, таким образом, еще больше снижена, теперь по сравнению с фиг. 37.

Сначала со ссылкой на фиг. 1, проиллюстрирован аппарат для теста на сжатие коробки (BCT). Как рассмотрено ранее, в этом аппарате, коробку 10 располагают между верхней пластиной 12 и нижней пластиной 14 и сжимают до точки разрушения. Обычно разрушение можно наблюдать в виде углов коробки 10 или на краях, идущих между верхней пластиной 12 и нижней пластиной 14 - видно распространяющуюся складку. Это разрушение также обеспечивает четкое падение поддерживающего сжатие усилия, обеспечиваемого коробкой 10, которое можно легко видеть на графике зависимости отклонения от усилия, диаграмме, которую можно отображать на смежном экране 22 компьютера в компьютере 20. Этот тест в данной области представляет собой хорошо известный тест для предоставления абсолютной прочности коробки на сжатие. Однако, к сожалению, он несколько неточен в отношении выявления частично разрушившегося картона, поскольку разрушение, выявленное с помощью этого теста, определяют через структурное разрушение коробки, а не структурное разрушение материала коробки. Он также является относительно медленным для осуществления из-за необходимости собирать коробку перед проведением теста и из-за более выраженных отклонений, необходимых для достижения обнаружения разрушения, и, таким образом, предоставлять показание «прочности коробки» (представляет собой это значение или указание прохождения/разрушения - например, если имеет место целевая прочность).

Также следует заметить, что поскольку тестируют коробку целиком, а не только область коробки, дефекты квадратной формы углов или правильности фальцовки также могут вести к значительным начальным отклонениям, когда коробка находится в цикле сжатия механизма, посредством чего тест стремится предоставить детализированные показания прочности в противоположность значениям разрушения. Это является обычной проблемой для тестов, осуществляемых на выполненных заготовках или коробках, выполненных из них, но имеет меньшее значение в тестах, осуществляемых на образцах, извлеченных из заготовок.

Далее, со ссылкой на фиг. 2, проиллюстрирован такой более надежный тест, осуществляемый на образце, извлекаемом из заготовки. В этом тесте образец получают из заготовки, и его тестируют с помощью устройства для тестирования динамической жесткости или DST аппарата. Выше также уже раскрыто, что этот аппарат предоставляет показания динамической жесткости для материала заготовки вместо показаний прочности для заготовки в целом, в этот раз через крутящую нагрузку на этом образце. Его считают более точным и надежным в отношении предоставления показаний, касающихся качества картона. Эти DST тесты, однако, все еще представляют собой достаточно медленный процесс тестирования из-за необходимости вырезать образцы из заготовки и затем загружать образец сначала между двумя зажимами - по одному на каждом конце образца - и только затем осуществлять DST тест.

Несмотря на то, что возможно быстрее чем BCT и более портативно, поскольку DST аппарат значительно меньше BCT аппарата, тестовая процедура, включающая в себя подготовку образца, все еще может занимать минуты, и когда ее осуществляют для от 20 до 30 производственных циклов в сутки, как это обстоит на картонной упаковочной производственной линии (каждый цикл производит отличающийся продукт, будь то просто другой цикл печати или другой тип картона или другой профиль резания), возможно с необходимостью множества тестов для какого-либо заданного продукта для того, чтобы точно настраивать прижимные грузы обрабатывающего аппарата или другие валки, режущие устройства и фальцовщики или тому подобное внутри производственной линии, даже этот более быстрый тест все еще считается очень медленным, чтобы быть коммерчески пригодным во всех производственных циклах. После всего, если каждый тест занимает 2 минуты, даже один тест на продукт ведет к дополнительному простою 1 час (2 минуты × 30 замен производственного цикла), и это время прибавится к неотъемлемому простою, возникающему при переключении валков/материалов между производственными циклами. Тем не менее, результаты теста воспроизводимы и надежны и, таким образом, рассматриваются в качестве хорошего указания на качество картона. По существу, на множестве производственных линий сейчас используют такие тесты в качестве процедуры тестирования качества гофрировки.

Однако выявлена дополнительная проблема при использовании DST тестов: из-за необходимости вырезать образцы из картона, выходящего с производственной линии, они являются теми образцами, которые необходимо загружать в аппарат для тестирования (из-за способа тестирования - обеспечения скручивания в образце и затем анализ упругого восстановления), имеет место склонность к вариациям в результатах теста из-за разрушений, внесенных в образцы посредством процесса вырезания образцов или посредством процесса загрузки образцов в зажимы 26, 28. Например, можно предоставлять слишком высокое зажимающее усилие, и поскольку картоны могут иметь различные толщины и прочности, регуляция или стандартизация этого зажимающего усилия не является простой. Альтернативно, если лезвие, используемое для вырезания образца, является менее острым в последующих образцах, гофрировка может получать варьирующие повреждения.

Усилие, прикладываемое к направляющей форме или шаблону образца во время вырезания образца, или скорость вырезания (или число прохождений лезвия, необходимых для выполнения разреза) также может вносить изменения.

Новая тестовая процедура, таким образом, будет полезна для того, чтобы сделать возможной как точность, так и скорость при определении, отвечает ли гофрированный материал стандартным требованиям к прочности для того типа картона, которым он является.

Устранение использования лезвия в производственной линии (т. е. для вырезания образцов для тестирования) также будет желаемым, поскольку это может устранять вопросы здоровья и безопасности, связанные с использованием таких лезвий на рабочем месте.

Один другой типа теста также осуществляют на практике, поскольку он является быстрым и просто представляет собой тест или определение толщины картона. Эту измеренную толщину можно сравнивать со стандартом для этой формы картона, и если картон слишком тонок (или - менее вероятно - слишком толст), то картон не будет отвечать требованиям для картона этого типа и, таким образом, будет способным быть отклоненным. Однако, считают, что тест толщины недостаточен для определения, поврежден ли картон только частично, поскольку гофрировка склонная иметь определенную степень упругости, за счет чего она может отпружинивать к начальной толщине, если только сжата на определенную величину (хоть и достаточное, чтобы первое отклонение вызывало некоторое повреждение структуры гофры внутри картона). Тест толщины, таким образом, может обеспечивать точное определение в отношении того, правильно ли гофра поддерживает высоту и пространство между сторонами картона, но тест толщины не может определять, подвергалась ли гофра ранее сжатию и упругому восстановлению. Этот последний недостаток представляет собой проблему, поскольку если гофра сначала подвергалась предварительному сжатию (также известному как первое разрушение), гофрированный материал не будет иметь те же характеристики полной жесткости и прочности, как если бы гофра не подвергалась такому начальному сжатию, подобно мотошлемам из стекловолокна - они не так же прочны после первого удара.

Эту привнесенную слабость в гофре после первого частичного сжатия можно видеть в кривых отклонения/нагрузки на графике на фиг. 10, где повторные тесты осуществляли для различных образцов, и каждый до различных степеней разрушения, чтобы демонстрировать различные характеристики кривых в таких случаях.

Проведенные тесты пронумерованы от 1 до 6.

Первый тест осуществляли просто для того, чтобы иллюстрировать существование разрушений в первой, второй и третьей точках. Общую форму этих разрушений см. на фиг. с 35 до 38, которые представляют вариант каждого из этих трех разрушений посредством предоставления обобщенной иллюстрации формы гофры в сечении в каждой точке разрушения.

Три точки разрушения представлены тремя пиками 58, 60, 62 на кривой, где первый пик 58 соответствует первому разрушению гофры, как показано на фиг. 36. Это когда верхушка первой из двух противоположных гофр в форме волы гофр разрушается (или прогибается). Затем второй пик 60 показывает второе разрушение гофры, соответствующий фиг. 37, где верхушки как верхней, так и нижней формы волны гофры теряют устойчивость, разрушаются или прогибаются. Третий пик 62 тогда показывает конечную потерю устойчивости картона. При этом разрушении стенки между верхушками также начинают терять устойчивость, разрушаться или прогибаться. См. фиг. 38.

После этого осуществляли второй тест для нового образца без повреждения. Его кривая представлена смещенной вдоль оси x относительно первой кривой, но это представляет просто другую начальную точку вдоль нее - усилия, измеряемые во время характеристик нагрузки, которые иным образом очевидно схожи с первой кривой.

Как можно видеть, в этом втором тесте нагрузку инициировали, но ее также прекращали перед степенью сжатия, которая вызывает нагружающее усилие, соответствующее этому разрушению в первой точке 58, т. е. пиковой нагрузке приблизительно 500 Н, тогда как разрушение в первой точке возникало на первой кривой при нагрузке приблизительно 600 Н. По существу, гофры принимали некоторую степень кривизны, но гофра не разрушалась.

При устранении сжатия картон упруго возвращал свою начальную толщину.

После этого тот же образец тестировали снова в третьем тесте (второй тест для этого второго образца), и можно четко видеть, что кривая повторяет ту же кривую, хотя снова смещенную вдоль оси x (приблизительно на 0,1 мм) на графике из-за того, что она снова имеет другую начальную точку (например, поскольку упругое восстановление не было идеальным, посредством чего может иметь место слегка уменьшенная толщина - возможно 0,1 мм, указанная выше).

После этого осуществляли четвертый тест для другого нового образца (первый тест для этого третьего образца) и этот образец тестировали через разрушение в первой точке, но прекращали дальнейшее отклонение прямо перед второй точкой разрушения - в точке отклонения выше и за пределами точки нагрузки разрушения в первой точке 58, но меньше чем вторая точка разрушения 60. Это выполняли с тем, чтобы сделать возможным последующее осуществление теста на этом же самом третьем образце, но в этот раз этот образец теперь представляет собой частично разрушившийся образец.

Пятый тест представляет собой второй тест на этом третьем образце, т. е. тест на частично разрушившимся образце, и как можно видеть, разрушение 58 первого пика просто не возникает, и кривая изначально следует по значительно более низкому пути в направлении разрушения во второй точке. Затем кривая просто поднимается в направлении разрушения во второй точке 60 (несмотря на то, что сжатие этого третьего образца снова не дошло до этого разрушения во второй точке 60.

Затем снова осуществляли шестой тест на этом третьем образце, но в этот раз его проводили до конечного разрушения. Кривая снова слегка смещена из-за другой начальной точки, но изначально она в целом повторяет кривую из пятого теста.

Также можно видеть на этой кривой шестого теста, что нагрузка, необходимая для разрушения во второй точке 60 грубо равняется таковой в первом тесте (приблизительно 900 Н). Аналогичным образом, нагрузка для его конечного разрушения также схожа с первым тестом (приблизительно 1700 Н).

Конец кривой, идущий вверх, просто показывает полное сжатие картона, после чего нагрузка возрастает по мере того, как пластины тестового аппарата давят друг на друга через сжатый гофрированный образец.

Следовательно, из приведенного выше ясно, что наблюдение характеристик нагрузки в ответ на начальные отклонения может давать указание в отношении того, подвергался ли уже картон разрушению в первой точке. Такое разрушение представляет собой тип разрушения, которое может возникнуть в гофрированном картоне во время процесса гофрировки или во время процесса обработки, например, если зазоры валков или давление валков заданы неправильно, но не будет поддаваться обнаружению с помощью теста толщины. Настоящее изобретение, следовательно, пытается обнаруживать такое разрушение с тем, чтобы сделать возможной сертификацию поставляемого картона в качестве соответствующего требованиям к поставляемому типу картона.

Из-за отсутствия разрушения в первой точке в поврежденном картоне, получаемого в результате первого разрушения гофры, сравнение кривой или графика зависимости усилия от отклонения делает возможным такое определение в отношении того, был ли картон, который подвергали обработке в обрабатывающем устройстве или гофрировочной машине, основанной на валках, поврежден посредством этого процесса или нет. Если он демонстрирует начальные характеристики прочности неповрежденного картона, он будет следовать по пути в направлении разрушения в первой точке, но если он поврежден посредством этой обработки так, что уже подвергся повреждению гофры, то вместо этого он будет демонстрировать более низкую характеристику нагрузки предварительно перед возвращением в направлении второй точки разрушения.

Следовательно, возможно, через сравнение тестовых данных на живом образце и их сравнение с ожидаемыми тестовыми данными для предварительно тестированного образца неповрежденной формы, определять в неразрушающем тесте, поврежден ли образец таким путем или нет.

Далее, со ссылкой на фиг. 4, представлен тестовый аппарат, который можно использовать для получения данных образца для поисковой таблицы на неповрежденных продуктах. В этом примере диски обычно 80 мм в диаметре вырезают из картона, о котором известно, что он не поврежден, и для них можно получать тестовые данные, посредством чего данные за кривой, соответствующие таковым из первого теста на фиг. 10, можно получать для всех различных форм картона, которые подлежат получению с помощью производственной линии. Это может включать в себя тестовые данные для картона, выполненного из многих различных верхних листов, различных нижних листов, различных гофрировок (геометрических форм, частот и амплитуд), а также многих различных толщин гофрировки/картона и числа слоев. Затем эти данные можно предоставлять для таблицы соответствия для сравнения с живыми данными для текущего продукта производственной линии, например, для живого продукта.

Далее, со ссылкой на фиг. 5, представлены шесть кривых из отдельных тестов до разрушения, причем четыре из них выполнены на неповрежденной пачке и две из них выполнены на поврежденной пачке, и, таким образом, идут по различным путям в направлении второй точки разрушения - разрушение в первой точке не возникает. Как можно видеть, неповрежденная пачка имеет кривые, которые идут по пути с тремя четкими перегибами, каждый представляет одну из трех точек разрушения, описанных ранее. Другие две кривы имеют только два четких перегиба.

Далее на фиг. 6 представлены схожие тесты на другом типе картона - в котором гофрированный материал выполнен из более жесткого материала. В этом тесте снова четыре из кривых придерживаются по существу той же формы, тогда как другие две четко не демонстрируют перегиб разрушения в первой точке. Таким образом, повреждение также можно выявить просто по анализу ранней части кривых (или раннему ответу на отклоняющую нагрузку).

Далее на фиг. 7 представлено шесть дополнительных кривых, где также четыре картона демонстрируют три точки разрушения, тогда как два демонстрируют только две. В этих образцах используют более толстый материал гофры и демонстрируют более выраженную вариацию в конечной точке разрушения. Тем не менее, разрушение в первой точке все еще в достаточной мере воспроизводимо для того, чтобы сделать возможным осуществление определения, поскольку имеет место резко выраженное различие в кривой двух поврежденных картонов по сравнению с неповрежденными картонами. Таким образом, снова изучение раннего ответа на нагрузку к отклонениям может показывать, был ли картон поврежден.

На фиг. 8 и 9 представлены еще дополнительные кривые для картона, выполненного из более жесткого материала гофры и в очередной раз существование разрушения в первой точке в картоне, который проходит тест, легко видно, по сравнению с двумя картонами, которые повреждены, посредством чего прохождения или разрушения картона можно достичь на основании начального ответа на нагрузку.

Следовательно, очевидно, что посредством определения сопротивления сжатию (в настоящем документе измеряемого в ньютонах) у живого образца для данного отклонения и сравнения его с ожидаемым ответом на такое отклонение и, возможно, поиск в этом в точке между, например, 50 и 90% ожидаемого разрушения в первой точке, можно определять качество формирования гофры. Аналогичным образом, отклонение в результате фиксированной нагрузки можно измерять и сравнивать с ожидаемыми отклонениями для этой нагрузки, также, скажем, между 50 и 90%, или более предпочтительно приблизительно 85%, от разрушения в первой точке, может предоставлять указание на состояние гофры. Если картон проходит тест, то гофра находится в правильном или приемлемом состоянии, тогда как если он разрушается, то гофра была неблагоприятно повреждена, например, посредством обработки гофрированного материала.

Настоящее изобретение изначально относится к этой тестовой процедуре, поскольку она делает возможным быстрое осуществление теста, поскольку нет необходимости полностью сжимать гофрированный материал, чтобы провести тест и обеспечивать надежные показания. Предпочтительно тест осуществляют непосредственно на картоне, как он выходит с производственной линии, или до или после его обработки, т.е. без вырезания образцов из этого картона. Тестовый аппарат таким образом имеет зазор или щель для приема края картона.

Ввиду более быстрого теста также возможно иметь тест, который осуществляют около производственной линии, за счет чего оператор может выполнять тесты и тонкую настройку давления валков с тем, чтобы избегать повреждения картона во время производства картона или переработки картона в соответствующие заготовки дополнительный потребитель. Это можно выполнять даже множество раз в минуту, поскольку только очень малое отклонение необходимо для того, чтобы получить результат теста - обычно меньше чем 1 мм или даже меньше чем 0,5 мм.

Авторы изобретения также осознали, что один тест на ширине гофрированного материала, проходящего через гофрировочный механизм или обрабатывающее устройство, не всегда достаточен или точен для картона в целом, поскольку могут иметь место вариации в износе или настройке валков внутри гофрировочной машины или обрабатывающего устройства. Например, один край картона может быть сжат больше, чем другие, или середина может быть сжата больше, чем края. Это может возникать, например, если валок изношен, например, так, что он является коническим вдоль его длины, или даже если он просто слегка неправильно выровнен. Настоящее изобретение следовательно также предусматривает способ, в котором множество тестов осуществляют по всей ширине одного картона. В способах известного уровня техники, поскольку образцы нужно вырезать из картона, то это будет включать в себя вырезание множества образцов из ширины картона, таким образом, дополнительно удлиняя процесс тестирования. Настоящее изобретение, однако, достигает полного процесса множества тестов без вырезания таких образцов из картона, что экономит время, поскольку вырезание образцов замедляет процесс тестирования, возможно, до неприемлемого уровня. Следовательно, в соответствии с настоящим изобретением, желательно картон тестируют неповрежденным, вместо того, чтобы для тестирования из него вырезать образцы. Также предпочтительно, что подготовка к тесту и цикл исполнения составляют менее 20 секунд.

В предпочтительной последовательности действий неповрежденный картон или заготовку тестируют во множестве местоположений на них. Например, для заготовки для коробки с четырьмя сторонами тест можно осуществлять на всех четырех стенках для формирования сторон коробки. Если имеют место больше сторон, то больше тестов могут быть подходящими, несмотря на то, что тестирование каждой стороны не является неотъемлемым. Аналогичным образом, если имеют место клапаны или другие значимые стенки, их также можно тестировать. Однако также это не является неотъемлемым.

Предпочтительно подготовка к тесту и цикл исполнения для каждого из этих тестов короче чем 20 секунд. Совместно они могут занимать больше чем 20 секунд.

Предпочтительно настоящее изобретение включает в себя тестирование картона в больше чем одном местоположении и более предпочтительно в четырех или больше местоположениях.

Картон может представлять собой отделанную заготовку или он может представлять собой резанный картон или ширину картона из гофрировочной машины, т. е. перед введением через обрабатывающее устройство, или частично сформированную заготовку или картон, лежащий на подающем лотке обрабатывающего блока. Тесты для последних двух могут обеспечивать эталон для постобработанной или отделанной заготовки. Затем, если обрабатывающий механизм создает повреждение в заготовке, его можно выявить впоследствии- посредством последующего теста на этой более ранней заготовке после процесса обработки. Обрабатывающий механизм затем можно адаптировать или его давления можно снижать для того, чтобы корректировать или удалять ошибку настройки в нем. Однако если первый тест вместо этого показывает, что гофрировочный механизм вызывает повреждение, то вместо этого можно корректировать гофрировочный механизм.

Поскольку механизмы внутри производственной линии склонны иметь кнопочное управление для корректировки давления валков и т. п., имея аппарат для тестирования рядом с управляющим аппаратом для гофрировочной машины или обрабатывающего устройства, быстрое тестирование картона или заготовок в сочетании с быстрой и легкой корректировкой давления валков может делать возможной быструю тонкую настройку заготовок, выходящих из обрабатывающего аппарата с тем, чтобы предоставлять желаемые результаты.

Обнаружено, что с использованием настоящего изобретения можно осуществлять больше чем три и может быть четыре или больше тестов, при корректировке механизмов, где необходимо, в минуту, при этом сам тест возможно занимает лишь 3-6 секунд.

Предпочтительно тесты осуществляют в контролируемой среде. Это включает в себя тестирование, которое осуществляют для заполнения таблиц соответствия, а также тестирование, которое осуществляют на производственной линии во время производственного процесса. Предпочтительные температуры среды на большинстве производств картона составляют 23°C и 50% относительной влажности, +/- 1 градус и +/- 2%. Контролируемая среда обеспечивает предсказуемые или воспроизводимые характеристики картона, что, в частности, может быть важно для гофрированного материала на основе древесных или целлюлозных волокон.

Как уже показано, располагая аппарат для тестирования смежно с производственной линией, продукт можно легко извлекать из производственной линии, пока производственная линия остановлена. Затем продукт можно тестировать и после этого корректировать производственную линию, в случае необходимости. Затем операции производственной линии можно повторно вводить в производственный режим, чтобы извлекать следующий продукт для тестирования (например, если предварительно выполняли корректировку), чтобы проверять модифицированный продукт на соответствие требуемым стандартам.

Поскольку тест осуществляют для продукта, а не образца, вырезанного из него, или даже для продукта с измененной геометрической формой (например, собранная из него коробка), и поскольку тест только определяет начальный ответ на нагрузку, тестовая процедура достаточно быстра для того, чтобы сделать возможными проведение множества тестов и корректировок производственной линии и возобновлений производства за минуту или за время, которое ранее занимал тест на разрушение коробки или даже тест динамической жесткости.

Следовательно, более быстрый тест снижает время простоя между производственными циклами, таким образом увеличивая производительность. Также это позволяет снизить повреждение производственной линии, таким образом, делая возможной более высокую эффективность при использовании материалов - выбранные материалы могут достигать более согласованных характеристик прочности у получаемых гофрированных листов/продуктов, и поскольку способ может выявить повреждение, обусловленное производственной линией, и, таким образом, после этого устранять его при производстве остальных продуктов для этого производственного цикла, меньший запас безопасности по прочности может использовать производство для потребителя, таким образом делая возможным предоставление более легкой упаковки, при этом все еще согласованно предоставляя требуемые прочностные характеристики, запрашиваемые потребителем.

Это снижение веса также может снижать ущерб для окружающей среды, поскольку в упаковке будут использовать меньше сырья, а также может снижать транспортные издержки, поскольку будет меньше упаковки для транспортировки/переработки.

Далее, со ссылкой на фиг. 11, представлен первый вариант осуществления аппарата для тестирования по настоящему изобретению. Он содержит опорную поверхность 46, на которой можно располагать картон, подлежащий тестированию, прижимную пластину 48 для того, чтобы прикладывать тестовое давление к картону под ней, и раму 54 для того, чтобы нести прижимную пластину 48. В этом варианте осуществления рама дополнительно несет приводной стержень 64 прижимной пластины, воспринимающий усилие смещающий механизм 56 и датчики нагрузки или передатчики 52 для передачи данных на компьютер 66 через кабель 68 (в этом случае USB кабель к отдельному ПК/переносному компьютеру).

Аппарат также содержит силовой блок 70, предусмотренный для того, чтобы подавать мощность на воспринимающий усилие смещающий механизм 56 и датчики 52 нагрузки. Этот вариант осуществления также имеет второй силовой блок- предусмотрен, поскольку имеет место компоненты, которые работают при различных напряжениях, или из-за желания разделить источник питания между приводным двигателем и датчиками для того, чтобы избегать взаимного влияния. Однако, вместо этого может быть предусмотрен один силовой блок, если предпочтительно снижать расходы.

Опорную пластину 46 в этом варианте осуществления формируют из одного компонента с его ножками 72 - чтобы тестовый аппарат стоял на столе. Также возможно, чтобы она имела интегрированную конструкцию с рамой 54.

Прижимная пластина значительно меньше опорной пластины в этом варианте осуществления. Однако другие компоновки также возможны, как проиллюстрировано, например, на фиг. 1 или 4 (где они одного и того же размера). Однако предпочтительно делать ее меньше чем 10% от размера опорной пластины. Наличие небольшой прижимной пластины позволяет приводному блоку для прижимной пластины быть маленьким, но все же способным обеспечивать достаточное давление на картон в тестовом аппарате. С другой стороны, предпочтительно иметь большую опорную пластину, поскольку тогда она сможет предоставлять стабильную опорную поверхность для картона, который тестируют - картон будет иметь сниженную склонность колебаться на опорной пластине - потенциально важный эффект, принимая во внимание, что оператор может удерживать картон внутри тестового аппарата.

Источник 70 питания можно соединять с электросетью через дополнительные кабели 74 и, таким образом, он может содержать преобразователь напряжения.

В этом варианте осуществления воспринимающий усилие смещающий механизм 56 представлен в форме исполнительного механизма с подвижной катушкой или звуковой катушки, и предпочтительно он способен обеспечивать измерение смещения с точностью вплоть до по меньшей мере 50 микрометров, или более предпочтительно 10 микрометров, или еще лучше 5 микрометров или 1 микрометр. Точность между 1 и 0,1 микрометра в некоторых случаях также может быть полезной, несмотря на то, что в целом это не является неотъемлемым. Приблизительно точность предпочтительного устройства составляет 5 микрометров.

Для небольших прижимных пластин, как рассмотрено выше, предпочтительно приводной блок способен прикладывать нагрузки вплоть до 100 Н или 150 Н или даже 200 Н. Более высокие усилия становятся необязательными из-за небольшой прижимной пластины. Предпочтительное устройство обеспечивает нагрузки вплоть до 185 Н. Этого обычно достаточно для аппаратов для тестирования, которые имеют прижимную пластину 48 в форме диска диаметром 25 или 20 мм. Прижимная пластина, конечно, может быть больше или меньше, чем эта. Аналогичным образом, способность приводного блока создавать усилие может быть больше или меньше, чем 185 ньютонов.

Поскольку не требуется, чтобы гофра полностью разрушалась во время теста и поскольку площадь нагрузки меньше, необходимы меньшие нагрузки, чем в тестах на сжатие коробки или в лабораторном оборудовании, используемом для тестирования дисков 80 мм с фиг. 4.

Один вид силового блока, который подходит для аппарата для тестирования по настоящему изобретению, представляет собой исполнительный механизм с подвижной катушкой. Производители такого оборудования включают SMAC. Такие устройства могут представлять собой линейные и линейные/вращательные исполнительные механизмы, и два возможных номера модели представляют собой LAL 300 и LAL 500, оба производства SMAC. Другие включают блок LAL 95-015-85 производства SMAC. Предпочтительно они имеют высокоскоростной одноосевой контроллер. Подходящий контроллер может представлять собой контроллер LAC-1 производства SMAC.

Предпочтительно, чтобы компоновка обеспечивала измерение смещения и показания нагрузки для этого смещения с использованием длины хода вплоть до 15 мм, 25 мм или 50 мм, за счет чего она вполне достаточна для тестирования гофрированных листов - такие листы редко толще 10 мм.

Далее, со ссылкой на фиг. 13 и 14, представлена модифицированная версия аппарата для тестирования. В этой модифицированной версии компьютер встроен в сам корпус и, таким образом, экран имеет место спереди аппарата для тестирования. Этот экран представляет собой сенсорный экран для того, чтобы сделать возможным взаимодействие с пользователем для управления тестовой процедурой.