Результат интеллектуальной деятельности: СТАНОК ДЛЯ ФОРМИРОВАНИЯ ПАЗОВ С ПОМОЩЬЮ КУЛАЧКОВ

Вид РИД

Изобретение

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает преимущество приоритета на основании предварительной заявки на патент США № 62,260,922, поданной 30 ноября 2015 года, предварительной заявки на патент США № 62/359,395, поданной 7 июля 2016 года, предварительной заявки на патент США № 62/363,892, поданной 19 июля 2016 года, и предварительной заявки на патент США № 62/395,747, поданной 16 сентября 2016 года, которые все включены здесь путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к станкам, использующим кулачки для холодной обработки давлением трубных элементов.

УРОВЕНЬ ТЕХНИКИ

Холодная обработка давлением трубных элементов, например, формирование путем вдавливания в трубном элементе окружного паза для приема механической соединительной муфты, преимущественно выполняется с использованием станков для формирования пазов с помощью накатных роликов, имеющих внутренний ролик, который зацепляет внутреннюю поверхность трубного элемента, и наружный ролик, который одновременно зацепляет наружную поверхность трубного элемента напротив внутреннего ролика. Когда труба вращается вокруг ее продольной оси, часто путем приведения в движение внутреннего ролика, наружный ролик постепенно принудительно перемещается в направлении внутреннего ролика. Ролики имеют профили поверхности, которые вдавливаются в трубный элемент по его окружности, когда он вращается, тем самым формируя окружной паз.

Имеются различные проблемы, с которыми сталкивается этот способ, если он используется для холодной обработки давлением трубных элементов, когда нужно обеспечить требуемые допуски с необходимой точностью. Наиболее актуальными являются трудности, связанные с получением паза требуемого радиуса (измеренного от центра внутреннего отверстия трубного элемента до дна паза) в пределах требуемого диапазона допусков. Эти обстоятельства привели к созданию сложных известных устройств, которые, например, требуют исполнительные элементы для принудительного перемещения роликов в зацепление с трубным элементом и обеспечения возможности оператору регулировать перемещение ролика для достижения требуемого радиуса паза. Дополнительно, известные станки для формирования пазов с помощью накатных роликов имеют низкую производительность, часто требуя множество оборотов трубного элемента для получения законченного окружного паза. Существует явная потребность в устройствах, например таких, которые используют кулачки, для холодной обработки давлением трубных элементов, которые являются простыми, но дают результаты с меньшим участием оператора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к кулачку для холодной обработки давлением трубного элемента. В одном примерном варианте воплощения кулачок содержит тело кулачка, имеющее ось вращения. Кулачковая поверхность продолжается вокруг тела кулачка. Кулачковая поверхность содержит область увеличивающегося радиуса и разрыв кулачковой поверхности. Кулачковая поверхность также может содержать область постоянного радиуса, расположенную рядом с разрывом. Радиусы измеряются от оси вращения. Тяговая поверхность продолжается вокруг тела кулачка. Тяговая поверхность содержит множество выступов, продолжающихся поперечно оси вращения. В тяговой поверхности имеется зазор. Зазор выровнен в осевом направлении с разрывом кулачковой поверхности. В одном примерном варианте воплощения тяговая поверхность перекрывает кулачковую поверхность. В другом примерном варианте воплощения тяговая поверхность расположена на теле кулачка на расстоянии от кулачковой поверхности. В качестве примера, кулачок дополнительно содержит зубчатое колесо, установленное на теле кулачка коаксиально с осью вращения. В одном примерном варианте воплощения кулачковая поверхность расположена между зубчатым колесом и тяговой поверхностью. Дополнительно, в качестве примера, кулачковая поверхность расположена вблизи тяговой поверхности.

В примерном варианте воплощения тяговая поверхность имеет постоянный радиус, измеренный от оси вращения.

В другом примерном варианте воплощения кулачок содержит тело кулачка, имеющее ось вращения. Множество кулачковых поверхностей продолжаются вокруг тела кулачка. Каждая кулачковая поверхность содержит соответствующую область увеличивающегося радиуса. Каждая кулачковая поверхность также может содержать соответствующую область постоянного радиуса. Радиусы измеряются от оси вращения. Все кулачковые поверхности выровнены в окружном направлении друг с другом. Соответствующие разрывы кулачковых поверхностей расположены между каждой из кулачковых поверхностей.

В примерном варианте воплощения кулачки дополнительно содержат множество тяговых поверхностей, продолжающихся вокруг тела кулачка. Каждая тяговая поверхность содержит множество выступов, продолжающихся поперечно оси вращения. Соответствующий зазор в тяговых поверхностях расположена между каждой из тяговых поверхностей. Каждый зазор выровнен в осевом направлении с соответствующим разрывом кулачковой поверхности. В примерном варианте воплощения все тяговые поверхности выровнены в окружном направлении друг с другом. В частном примере тяговые поверхности перекрывают кулачковые поверхности. В другом примере тяговые поверхности расположены на теле кулачка на расстоянии от кулачковых поверхностей.

В качестве примера, кулачок дополнительно содержит зубчатое колесо, установленное на теле кулачка коаксиально с осью вращения. В частном примере кулачковые поверхности расположены между зубчатым колесом и тяговыми поверхностями. В другом примере кулачковые поверхности расположены вблизи тяговых поверхностей. Частный примерный вариант воплощения содержит максимально две кулачковые поверхности и два разрыва кулачковых поверхностей. Другой примерный вариант воплощения содержит максимально две кулачковые поверхности, два разрыва кулачковых поверхностей, две тяговые поверхности и два зазора в тяговых поверхностях.

Изобретение также охватывает устройство для холодной обработки давлением трубного элемента. В одном примерном варианте воплощения устройство содержит корпус. Множество зубчатых колес установлены внутри корпуса. Каждое одно из зубчатых колес выполнено с возможностью вращения вокруг соответствующей одной из множества осей вращения. Оси вращения параллельны друг другу. Зубчатые колеса расположены вокруг центрального пространства для приема трубного элемента. Множество тел кулачков установлены каждое на соответствующем одном из зубчатых колес. Каждая одна из множества кулачковых поверхностей продолжается вокруг соответствующего одного из тел кулачков и выполнена с возможностью зацепления с трубным элементом, размещенным внутри центрального пространства. Каждая одна из кулачковых поверхностей содержит область увеличивающегося радиуса и разрыв кулачковой поверхности. Каждая одна из кулачковых поверхностей также может содержать область постоянного радиуса, расположенную рядом с разрывом. Каждый один из радиусов измеряется от соответствующей одной из осей вращения. По меньшей мере одна тяговая поверхность продолжается вокруг одного из тел кулачков. Упомянутая по меньшей мере одна тяговая поверхность содержит множество выступов, продолжающихся поперечно оси вращения упомянутого одного тела кулачка. В упомянутой по меньшей мере одной тяговой поверхности имеется зазор. Зазор выровнен в осевом направлении с разрывом кулачковой поверхности, окружающей упомянутое одно тело кулачка. Ведущая шестерня установлена внутри центрального пространства внутри корпуса. Ведущая шестерня находится в зубчатом зацеплении с множеством зубчатых колес и выполнена с возможностью вращения вокруг оси ведущей шестерни, ориентированной параллельно осям вращения.

Другой примерный вариант воплощения содержит множество тяговых поверхностей. Каждая одна из тяговых поверхностей продолжается вокруг соответствующего одного из тел кулачков. Каждая одна из тяговых поверхностей содержит множество выступов, продолжающихся поперечно соответствующей одной из осей вращения. В каждой одной из тяговых поверхностей имеется зазор. Каждый зазор выровнен в осевом направлении с соответствующим одним из разрывов одной из кулачковых поверхностей на каждом одном из тел кулачков.

В примерном варианте воплощения упомянутая по меньшей мере одна тяговая поверхность перекрывает одну из кулачковых поверхностей. В другом примерном варианте воплощения упомянутая по меньшей мере одна тяговая поверхность расположена на упомянутом одном теле кулачка на расстоянии от кулачковой поверхности, продолжающейся вокруг упомянутого одного тела кулачка. В качестве примера, устройство может содержать максимально три зубчатых колеса. Каждое зубчатое колесо содержит одно из тел кулачков и одну из кулачковых поверхностей. Другой примерный вариант воплощения может содержать максимально два зубчатых колеса. Каждое зубчатое колесо содержит одно из тел кулачков и одну из кулачковых поверхностей.

В примерном варианте воплощения упомянутая одна кулачковая поверхность расположена между зубчатым колесом и упомянутой по меньшей мере одной тяговой поверхностью упомянутого одного тела кулачка. В качестве дополнительно примера, упомянутая одна кулачковая поверхность расположена вблизи упомянутой по меньшей мере одной тяговой поверхности упомянутого тела кулачка.

Примерное устройство может дополнительно содержать по меньшей мере один выступ, прикрепленный к ведущей шестерне. Упомянутый по меньшей мере один выступ продолжается поперечно оси ведущей шестерни. По меньшей мере один вырез образован корпусом. Упомянутый по меньшей мере один вырез расположена напротив выступа. Ведущая шестерня выполнена с возможностью перемещения относительно корпуса вдоль оси ведущей шестерни между первым положением, в котором выступ зацепляет вырез, тем самым предотвращая вращение ведущей шестерни, и вторым положением, в котором выступ не зацеплен с вырезом, тем самым позволяя вращение ведущей шестерни. В примерном варианте воплощения пружина действует между ведущей шестерней и корпусом, чтобы смещать ведущую шестерню в первое положение.

Примерный вариант воплощения дополнительно содержит чашку, упирающуюся в ведущую шестерню. Чашка принимает трубный элемент при введении трубного элемента в центральное пространство. В одном примерном варианте воплощения чашка может быть прикреплена к ведущей шестерне.

В качестве дополнительного примера, первый палец продолжается от первого одного из тел кулачков в направлении, параллельном и смещенном относительно первой одной из осей вращения, вокруг которой вращается первое одно из тел кулачков. Исполнительный элемент установлен с возможностью перемещения на корпусе. Исполнительный элемент выполнен с возможностью перемещения в зацепление с первым пальцем для вращения первого одного из тел кулачков вокруг первой одной из осей вращения. В примерном варианте воплощения исполнительный элемент содержит рычаг, установленный с возможностью поворота на корпусе. Рычаг имеет первую поверхность, выполненную с возможностью зацепления с первым пальцем для вращения первого одного из тел кулачков вокруг первой одной из осей вращения. В дополнительном примере рычаг имеет вторую поверхность, выполненную с возможностью зацепления с пальцем для поворота рычага в положение готовности при вращении первого одного из тел кулачков. В другом примере второй палец продолжается от второго одного из тел кулачков в направлении, параллельном и смещенном относительно второй одной из осей вращения, вокруг которой вращается второе одно из тел кулачков. Стопор установлен с возможностью перемещения на корпусе. Стопор выполнен с возможностью перемещения в зацепление со вторым пальцем для предотвращения вращения второго одного из тел кулачков вокруг второй одной из осей вращения. При перемещении исполнительного элемента в зацепление с первым пальцем стопор дополнительно выполнен с возможностью перемещения из зацепления со вторым пальцем, чтобы позволить вращение второго одного из тел кулачков.

В одном примерном варианте воплощения стопор содержит крючок, установленный с возможностью поворота на корпусе. Крючок имеет выступ, продолжающийся от него и выполненный с возможностью зацепления с исполнительным элементом для поворота крючка из зацепления со вторым пальцем при перемещении исполнительного элемента.

Примерное устройство дополнительно содержит зажимной патрон для приема трубного элемента. Зажимной патрон выполнен с возможностью вращения вокруг оси зажимного патрона. Ось зажимного патрона расположена коаксиально с осью ведущей шестерни. В качестве примера, корпус установлен с возможностью поворота и перемещения путем скольжения рядом с зажимным патроном. В примерном варианте воплощения устройство дополнительно содержит электрический двигатель, сцепленный с ведущей шестерней. В частном примерном варианте воплощения электрический двигатель содержит серводвигатель. Устройство дополнительно содержит контроллер, осуществляющий связь с серводвигателем для управления числом оборотов серводвигателя и тем самым тел кулачков.

Другой примерный вариант воплощения содержит муфту сцепления, работающую между электрическим двигателем и ведущей шестерней для управления числом оборотов ведущей шестерни и тем самым тел кулачков. Дополнительный примерный вариант воплощения содержит рукоятку, соединенную с ведущей шестерней. Рукоятка обеспечивает возможность ручного поворота ведущей шестерни и тем самым зубчатых колес. В частном примерном варианте воплощения рукоятка непосредственно соединена с ведущей шестерней.

Изобретение также охватывает примерное устройство для холодной обработки давлением трубного элемента, содержащее корпус. Множество зубчатых колес установлены внутри корпуса. Каждое одно из зубчатых колес выполнено с возможностью вращения вокруг соответствующей одной из множества осей вращения. Оси вращения параллельны друг другу. Зубчатые колеса расположены вокруг центрального пространства для приема трубного элемента. Примерное устройство имеет множество тел кулачков, причем каждое тело кулачка установлено на соответствующем одном из зубчатых колес. Множество кулачковых поверхностей продолжаются вокруг каждого тела кулачка. Каждая кулачковая поверхность выполнена с возможностью зацепления с трубным элементом, размещенным внутри центрального пространства, и содержит область увеличивающегося радиуса и область постоянного радиуса. Радиусы измеряются от одной из осей вращения. Все кулачковые поверхности на каждом теле кулачка выровнены в окружном направлении друг с другом. Соответствующий разрыв кулачковых поверхностей расположена между каждой из кулачковых поверхностей на каждом теле кулачка. Ведущая шестерня установлена внутри центрального пространства внутри корпуса. Ведущая шестерня находится в зубчатом зацеплении с множеством зубчатых колес и выполнена с возможностью вращения вокруг оси ведущей шестерни, ориентированной параллельно осям вращения.

Другой примерный вариант воплощения дополнительно содержит множество тяговых поверхностей, продолжающихся вокруг каждого тела кулачка. Каждая тяговая поверхность содержит множество выступов, продолжающихся поперечно одной из осей вращения. Соответствующий зазор в тяговых поверхностях расположена между каждой из тяговых поверхностей на каждом теле кулачка. Каждый зазор выровнен в осевом направлении с разрывом кулачковой поверхности. В качестве примера, кулачковые поверхности расположены между зубчатым колесом и тяговыми поверхностями на каждом теле кулачка. В частном примерном варианте воплощения кулачковые поверхности расположены вблизи тяговых поверхностей на каждом теле кулачка. В другом примерном варианте воплощения каждое из тел кулачков содержит максимально две кулачковые поверхности и два разрыва. В качестве дополнительного примера, каждое из тел кулачков содержит максимально две кулачковые поверхности, два разрыва кулачковых поверхностей, две тяговые поверхности и два зазора в тяговых поверхностях.

Изобретение также охватывает способ формирования паза в трубном элементе. В одном примерном варианте воплощения способ включает :

контакт трубного элемента с множеством кулачковых поверхностей одновременно во множестве мест на трубном элементе;

вращение трубного элемента, тем самым одновременно вращая кулачковые поверхности, причем каждая кулачковая поверхность зацепляет трубный элемент с увеличивающимся радиусом и тем самым деформирует трубный элемент, чтобы формировать паз.

Примерный вариант воплощения способа дополнительно включает контакт трубного элемента с по меньшей мере одной тяговой поверхностью, установленной на по меньшей мере одном кулачке, содержащем одну из кулачковых поверхностей. Другой примерный вариант воплощения включает контакт трубного элемента с множеством тяговых поверхностей. В этом примере одна тяговая поверхность установлена на соответствующем одном из кулачков. Каждый из кулачков содержит одну из множества кулачковых поверхностей.

Другой примерный вариант воплощения включает синхронизацию вращения кулачковых поверхностей друг с другом. Дополнительный примерный вариант воплощения включает использование исполнительного элемента, чтобы начать вращение одной из кулачковых поверхностей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

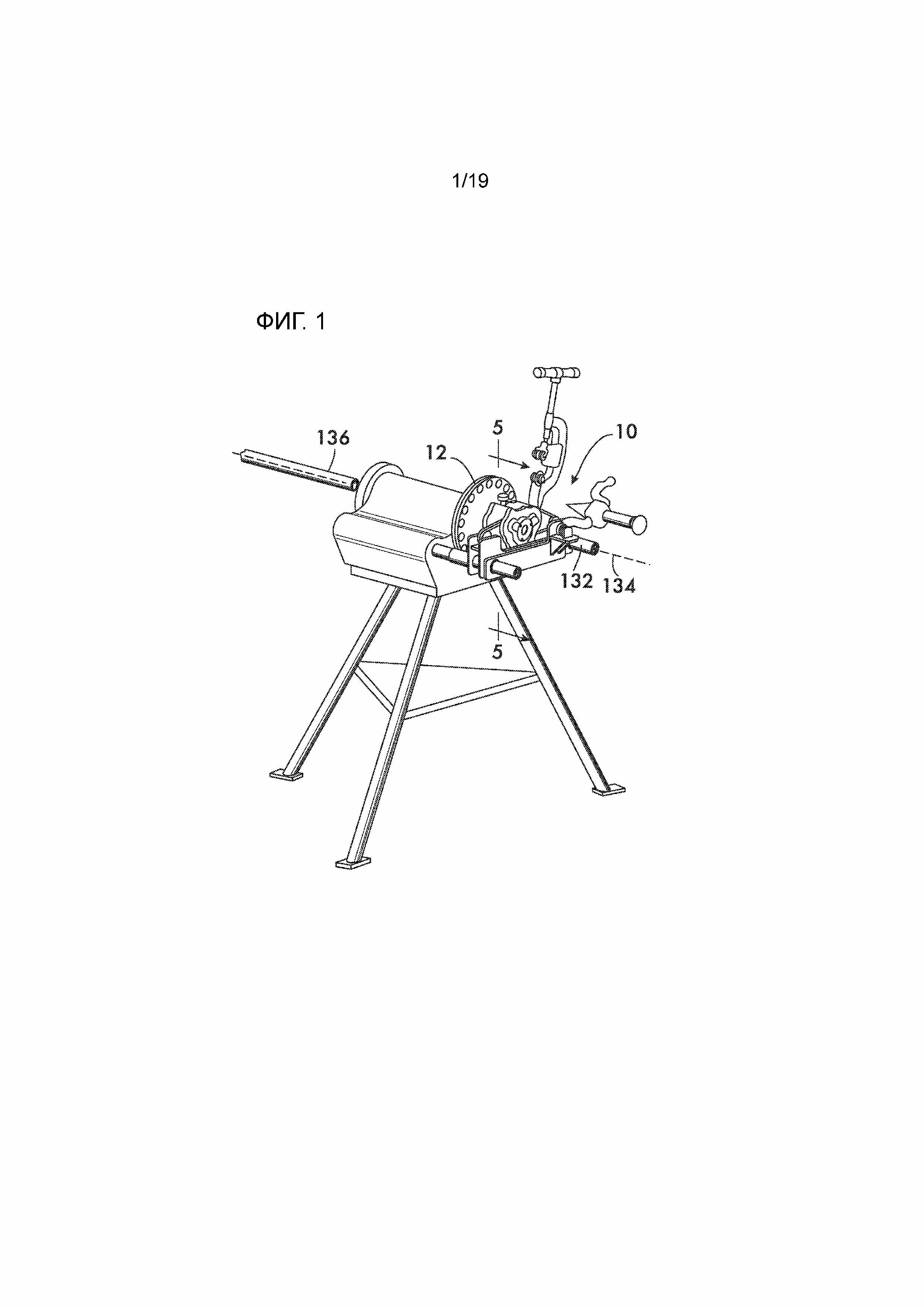

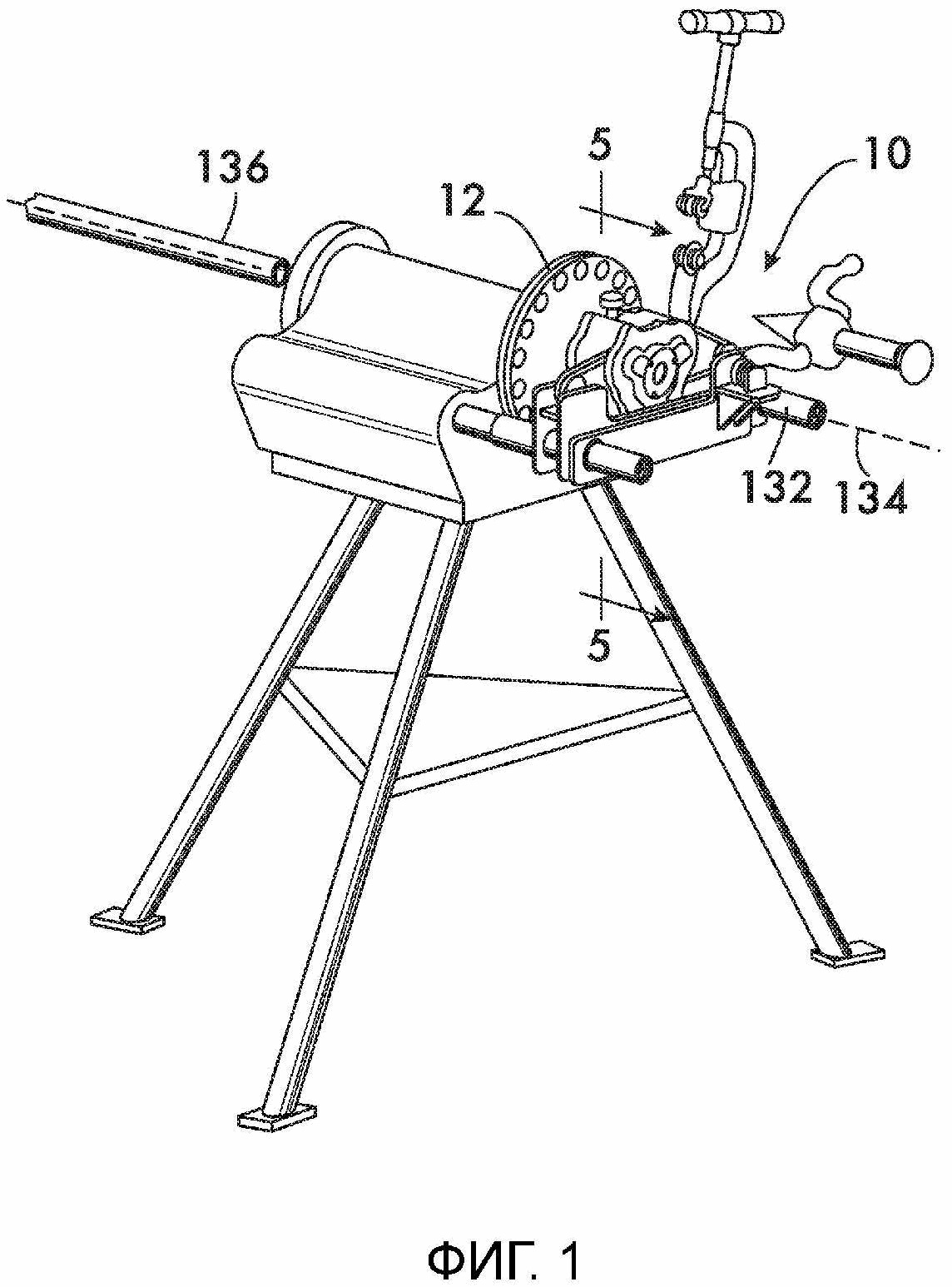

Фиг. 1 - вид в перспективе примерного варианта воплощения устройства в соответствии с изобретением.

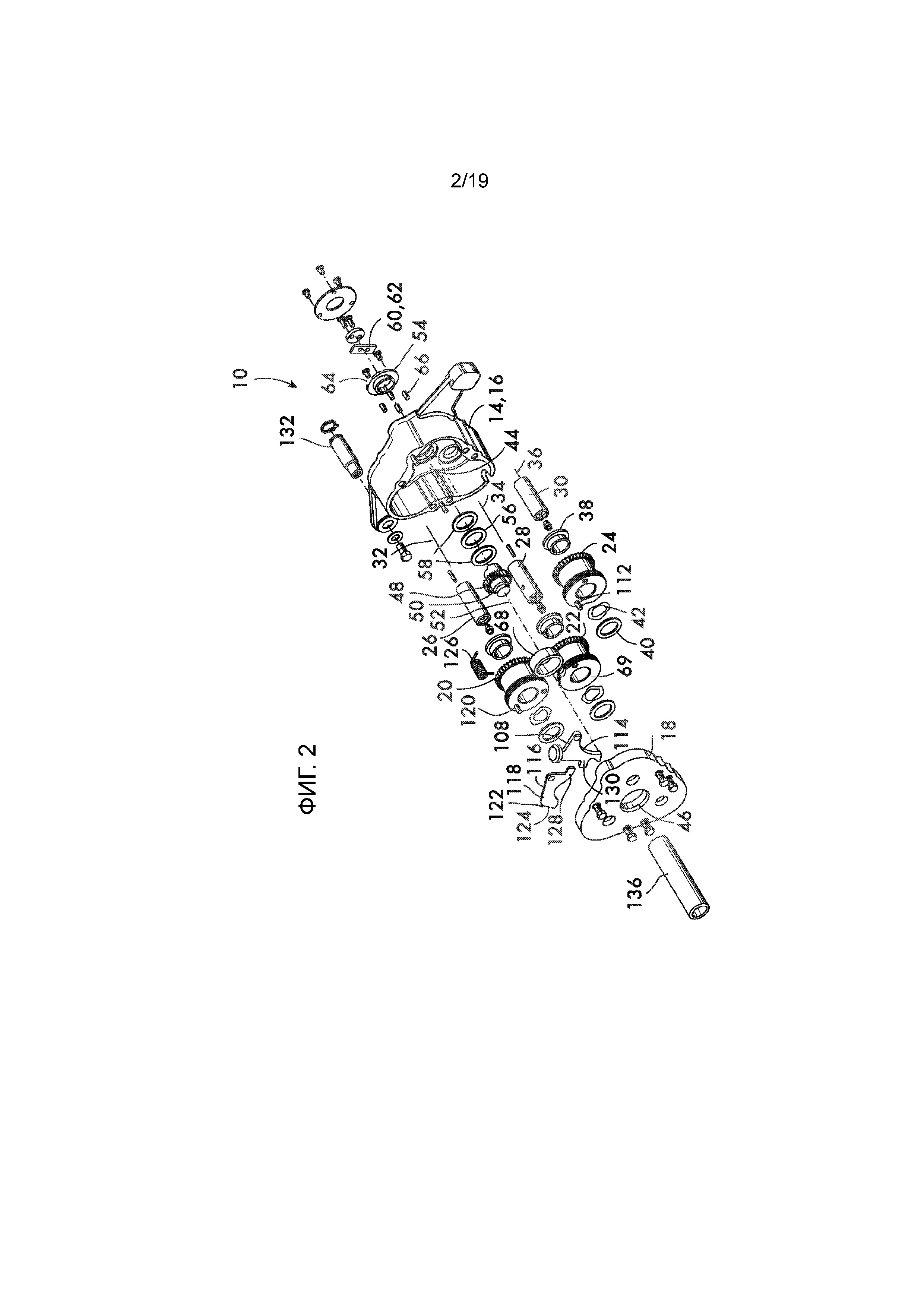

Фиг. 2 - вид в перспективе с разделением деталей части устройства, показанного на фиг. 1.

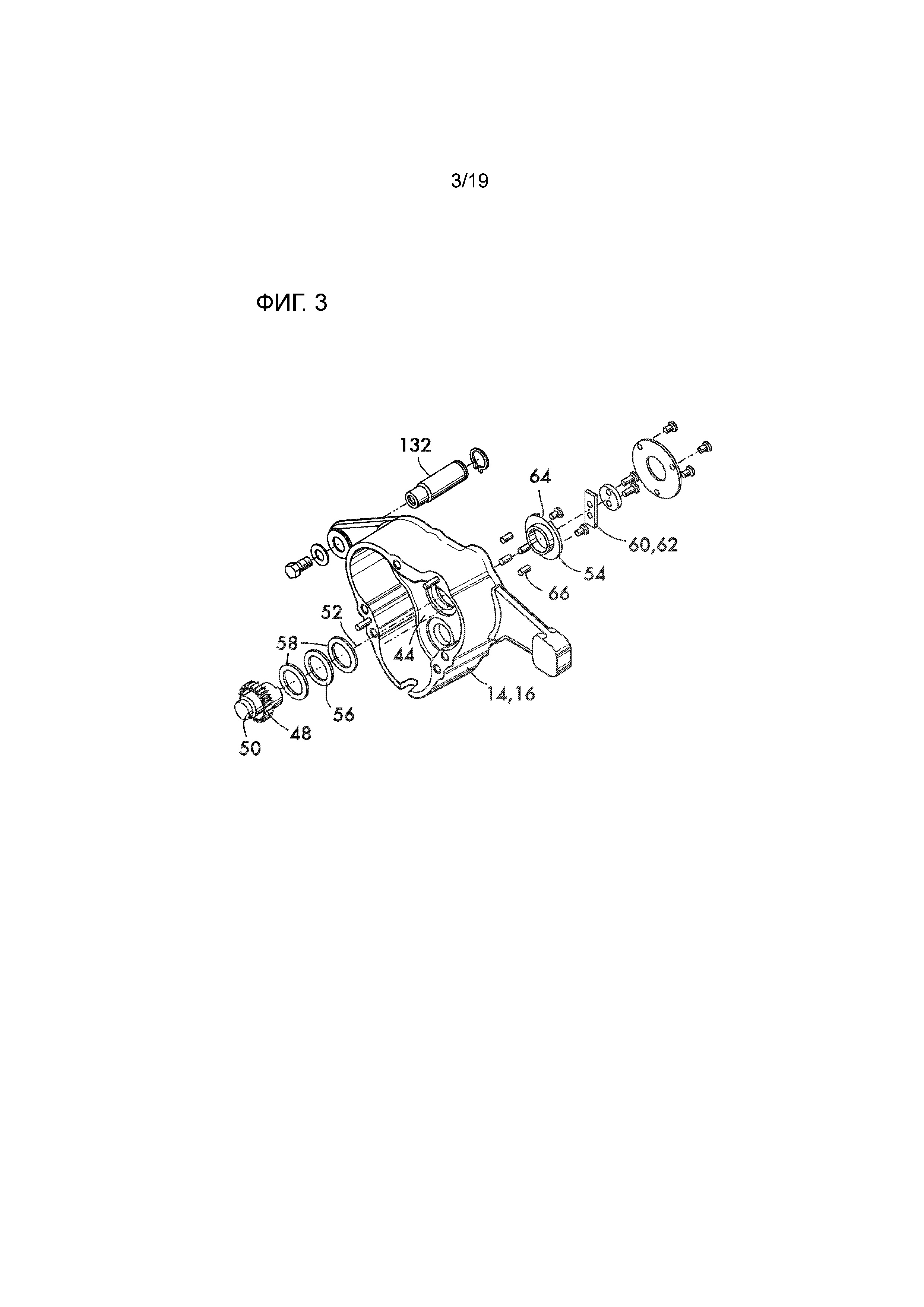

Фиг. 3 - вид в перспективе с разделением деталей компонентов устройства, показанного на фиг. 1.

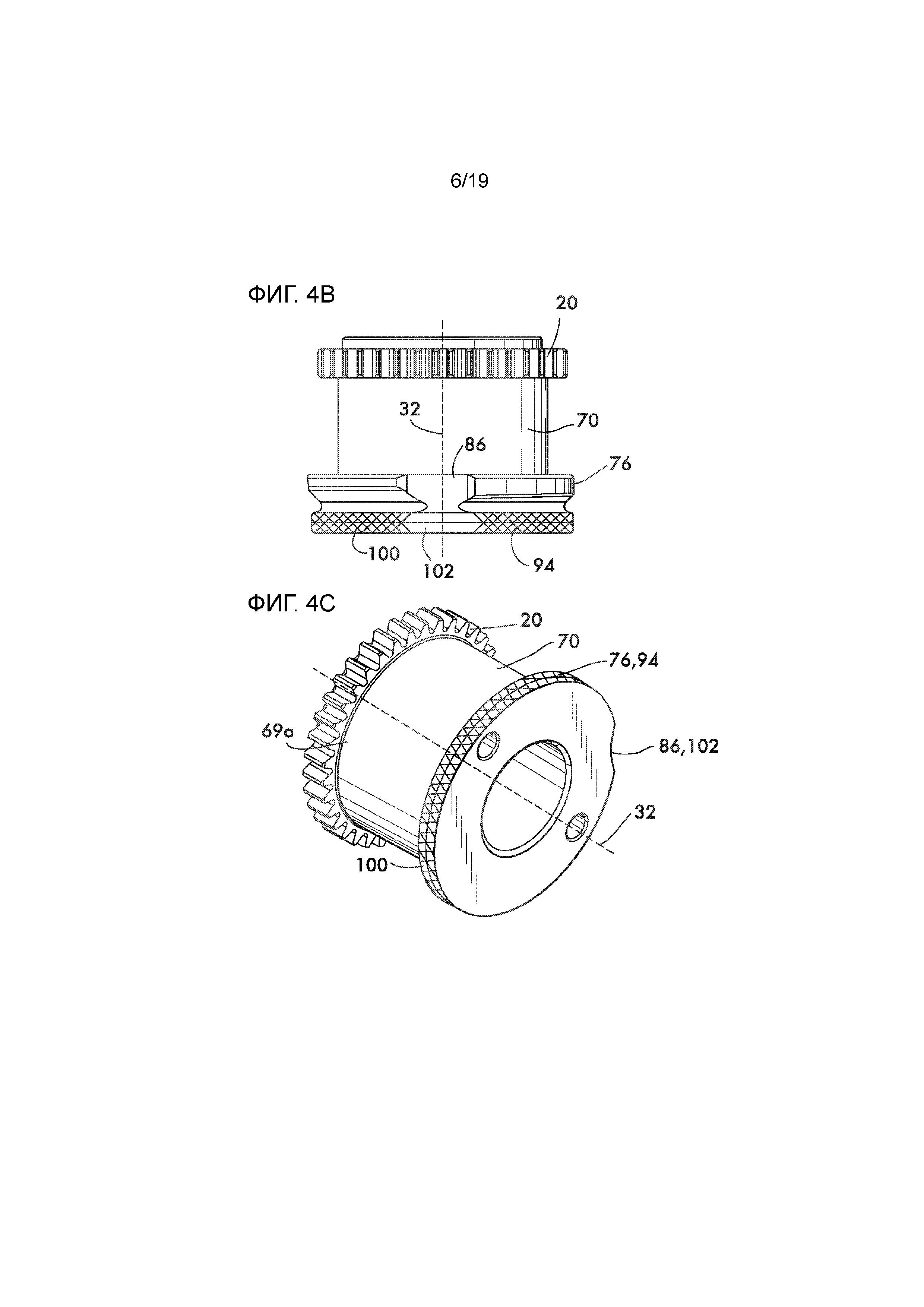

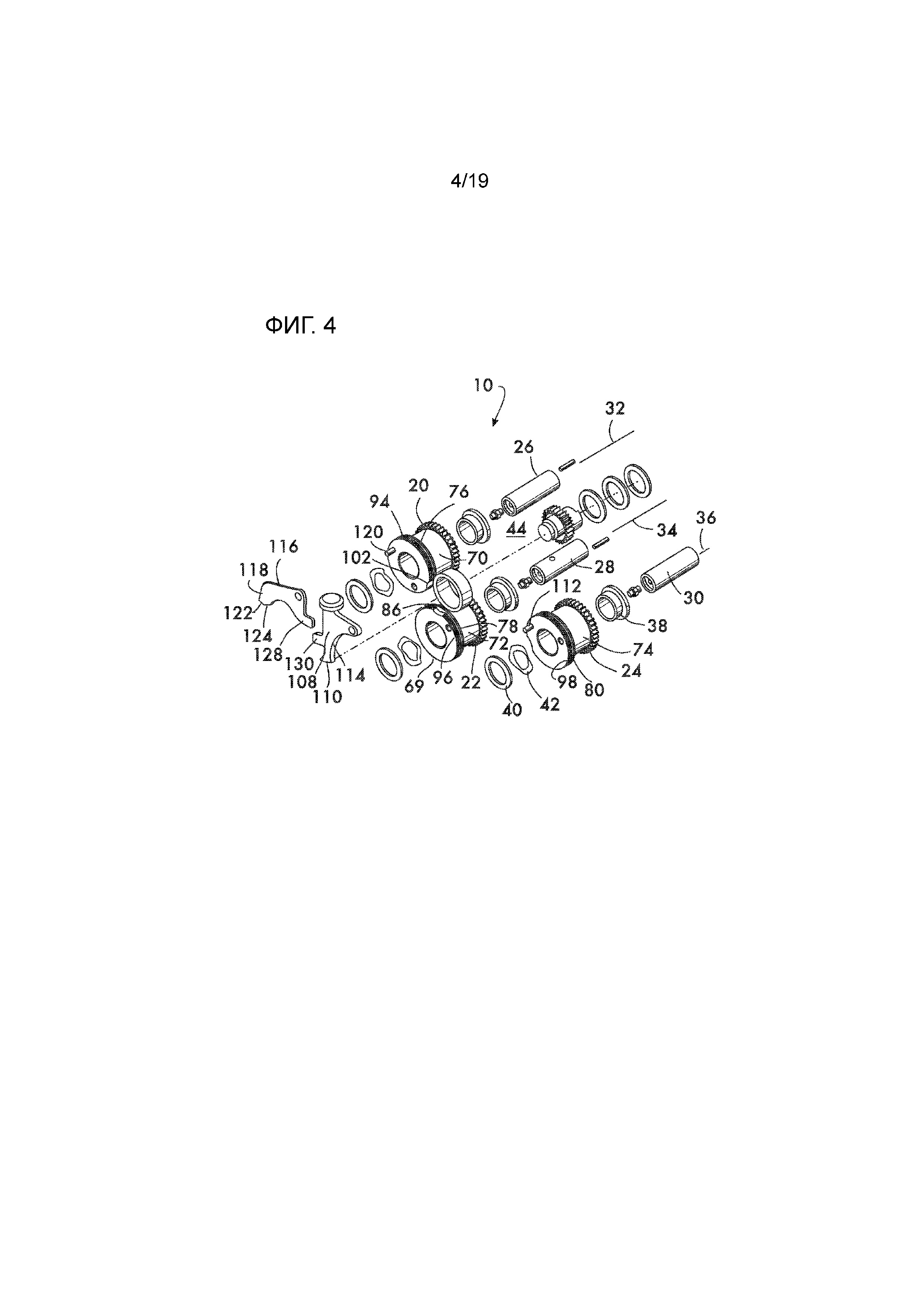

Фиг. 4 - вид в перспективе с разделением деталей компонентов устройства, показанного на фиг. 1.

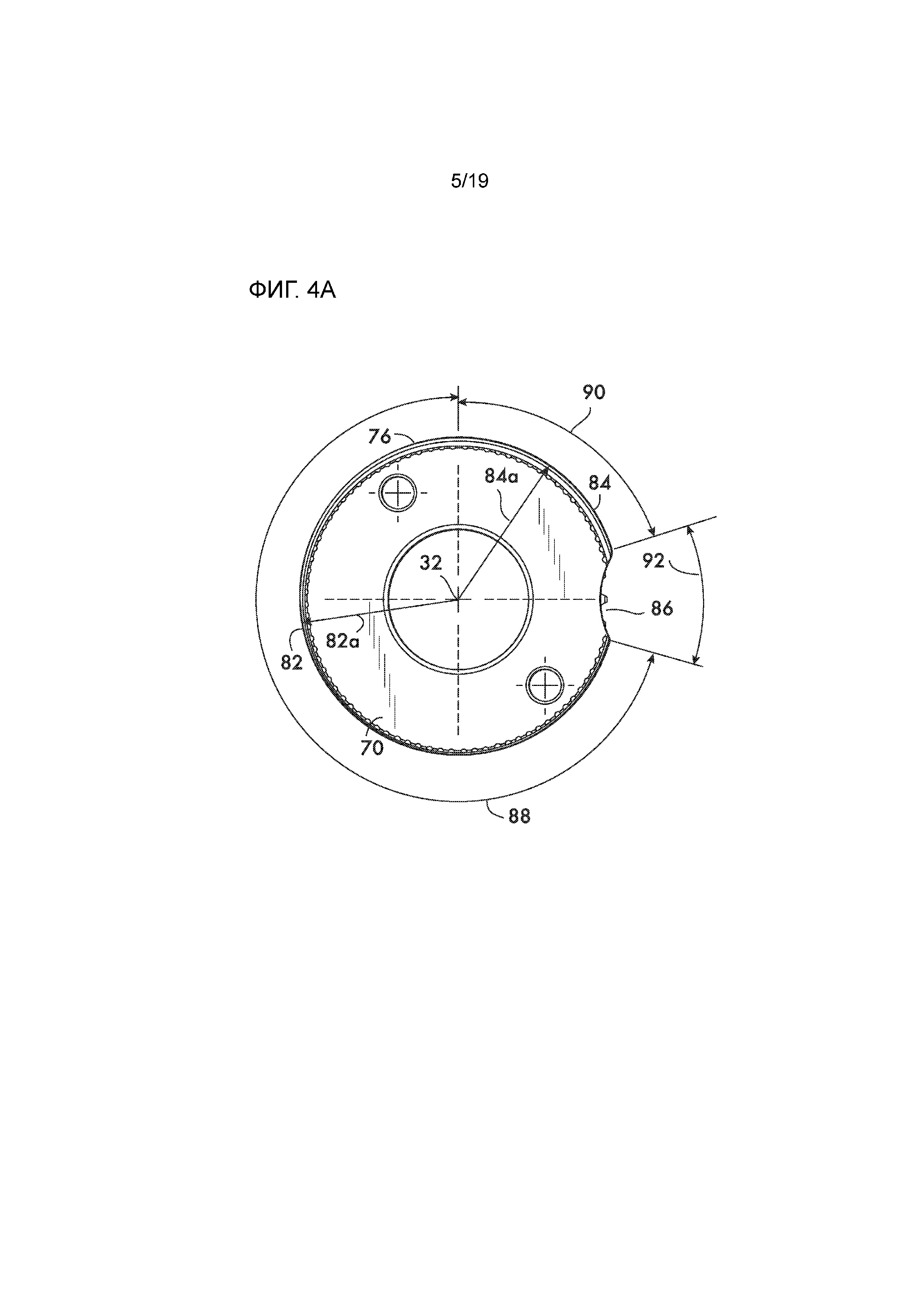

Фиг. 4A - вид с торца примерного кулачка в соответствии с изобретением.

Фиг. 4B - вид сбоку примерного кулачка в соответствии с изобретением.

Фиг. 4C - вид в перспективе примерного кулачка в соответствии с изобретением.

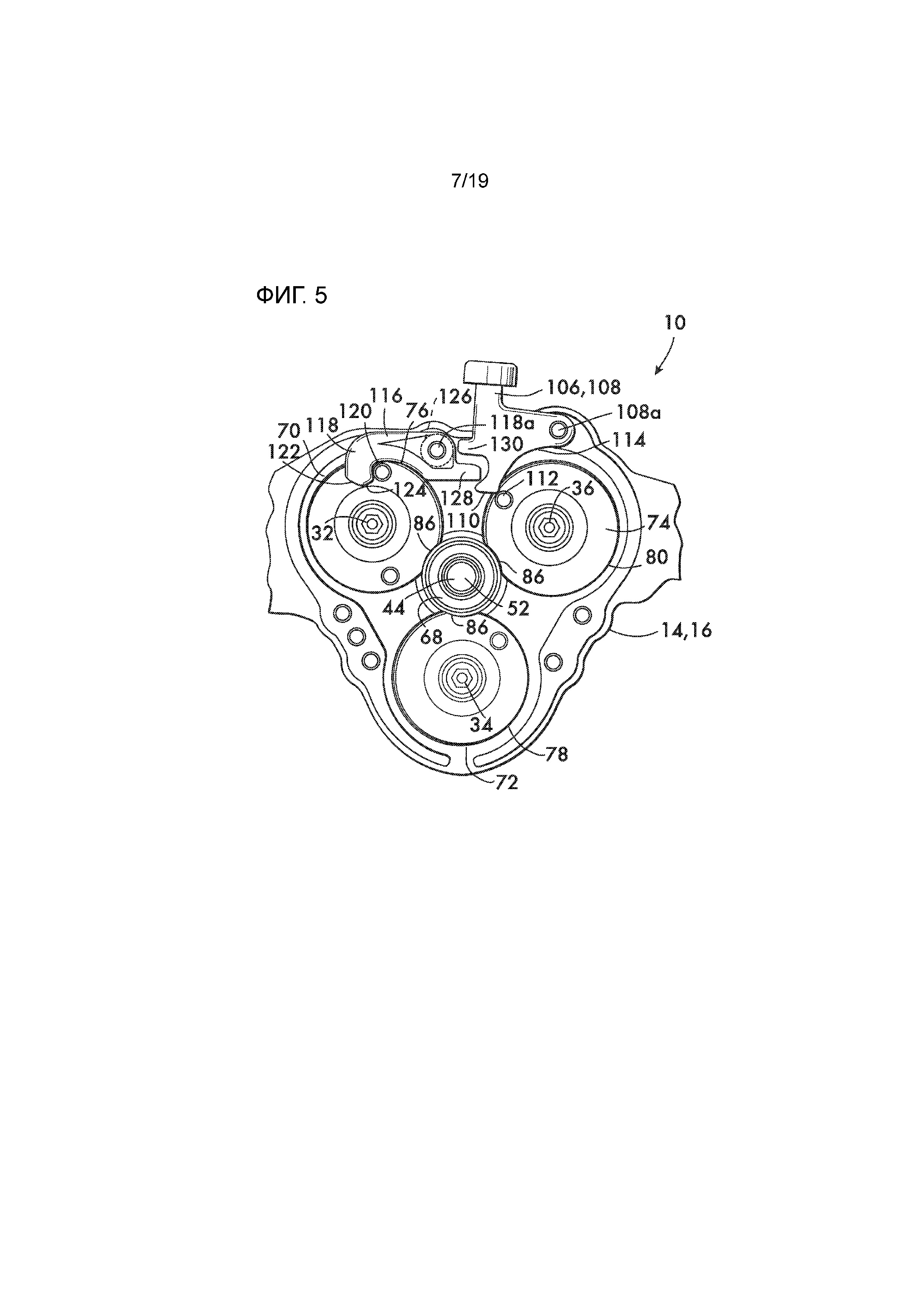

Фиг. 5 - вид в разрезе устройства 10 по линии 5-5 на фиг. 1.

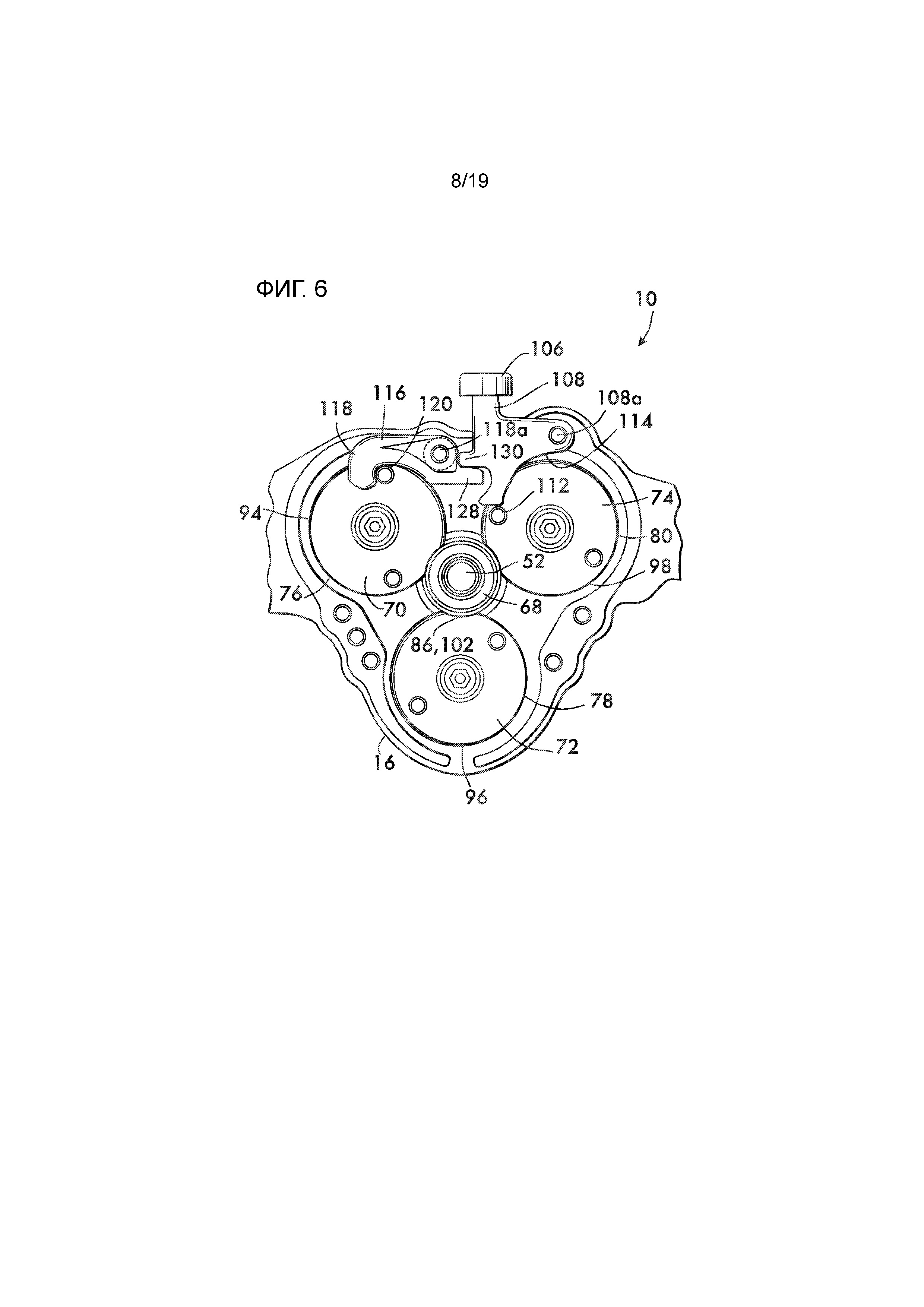

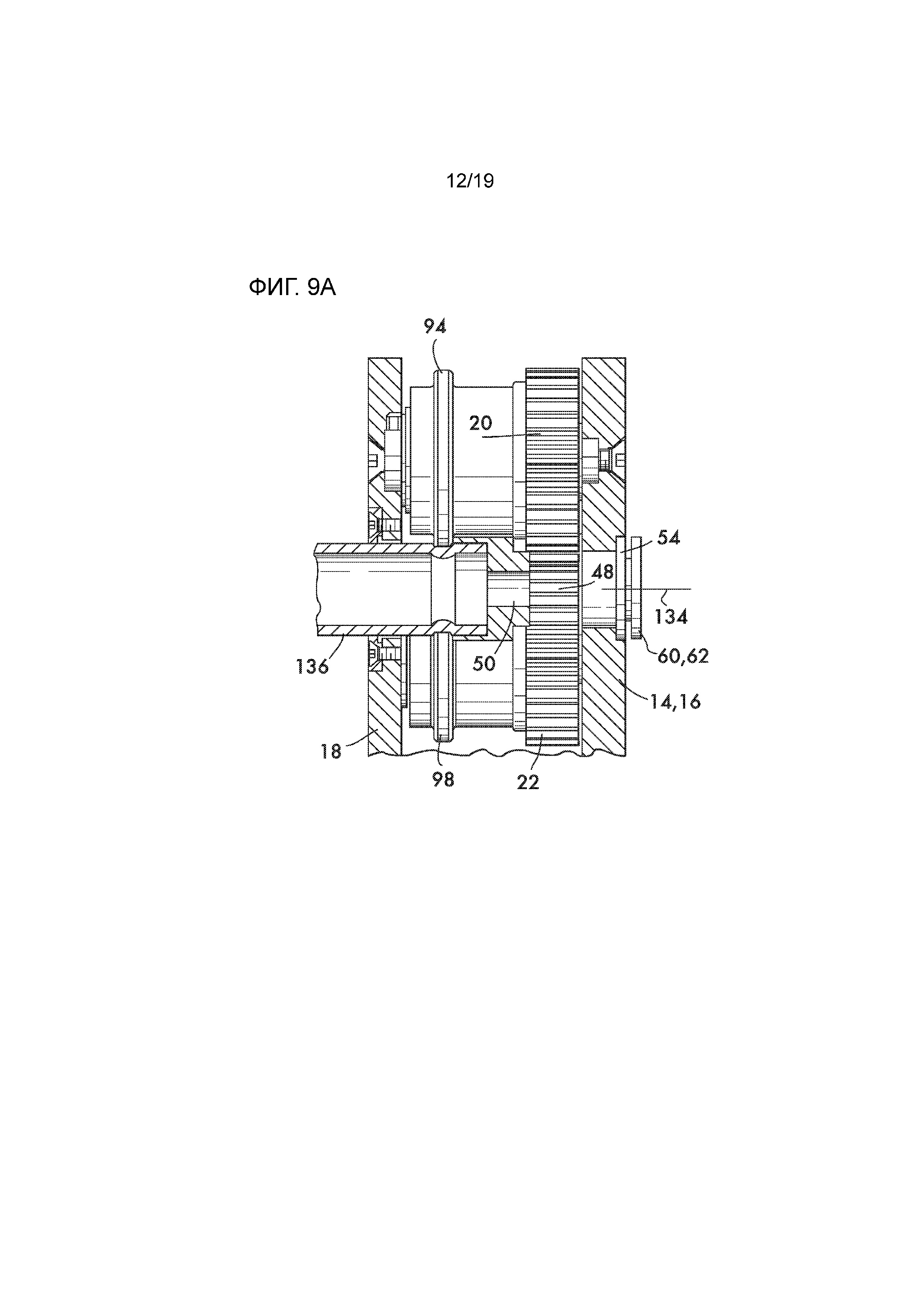

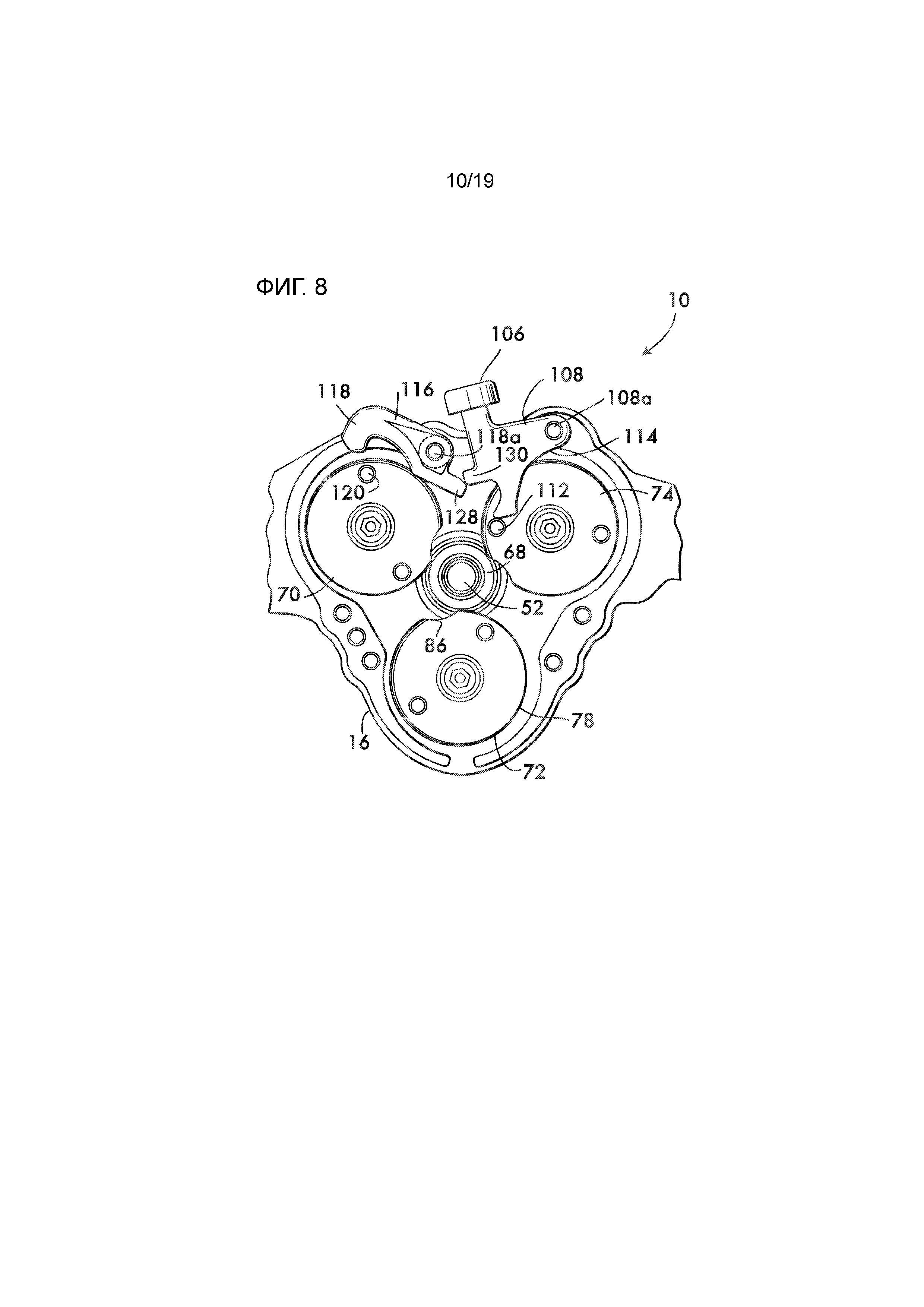

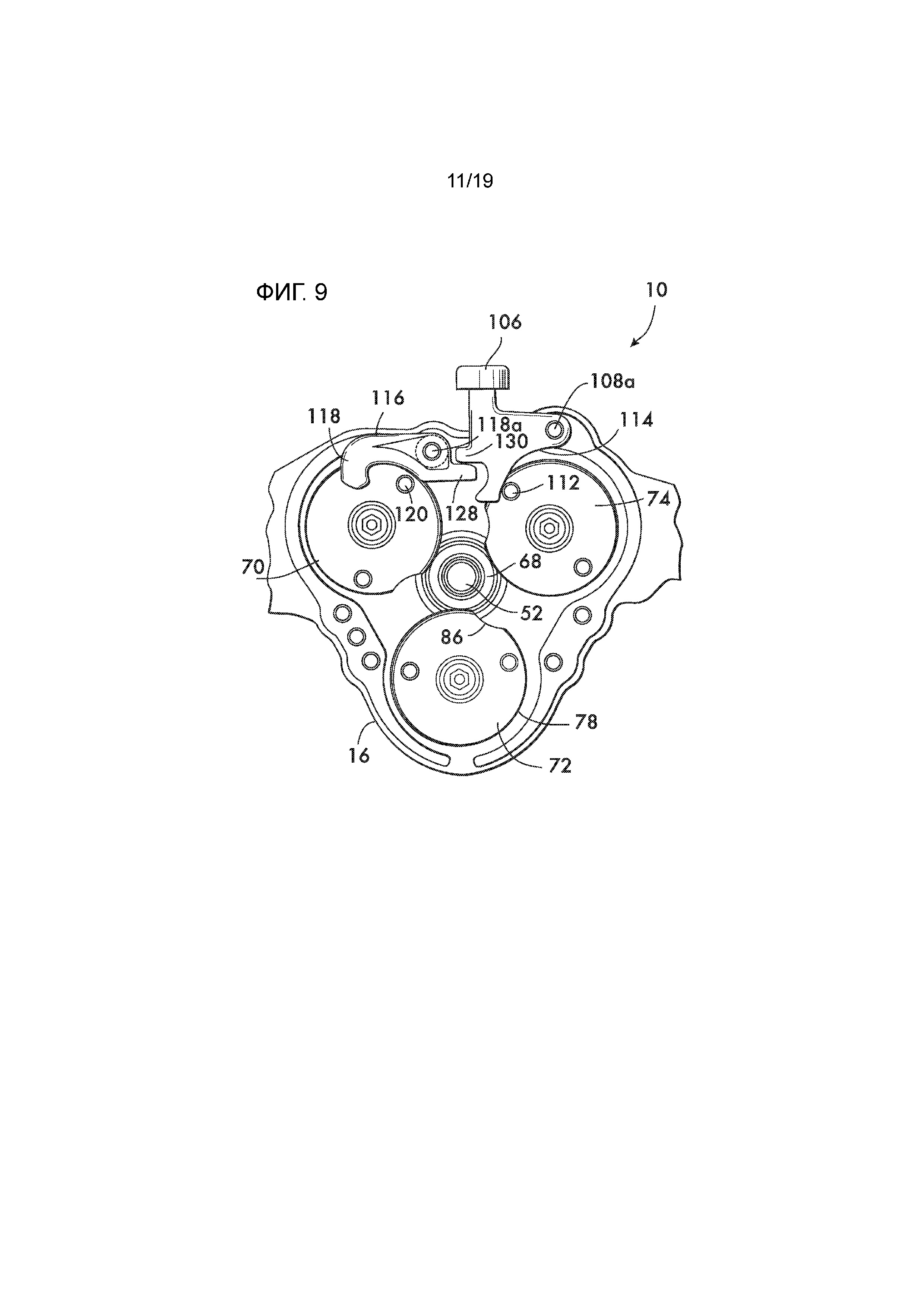

Фиг. 6-9 и фиг. 9A - дополнительные виды в разрезе, иллюстрирующие работу устройства 10.

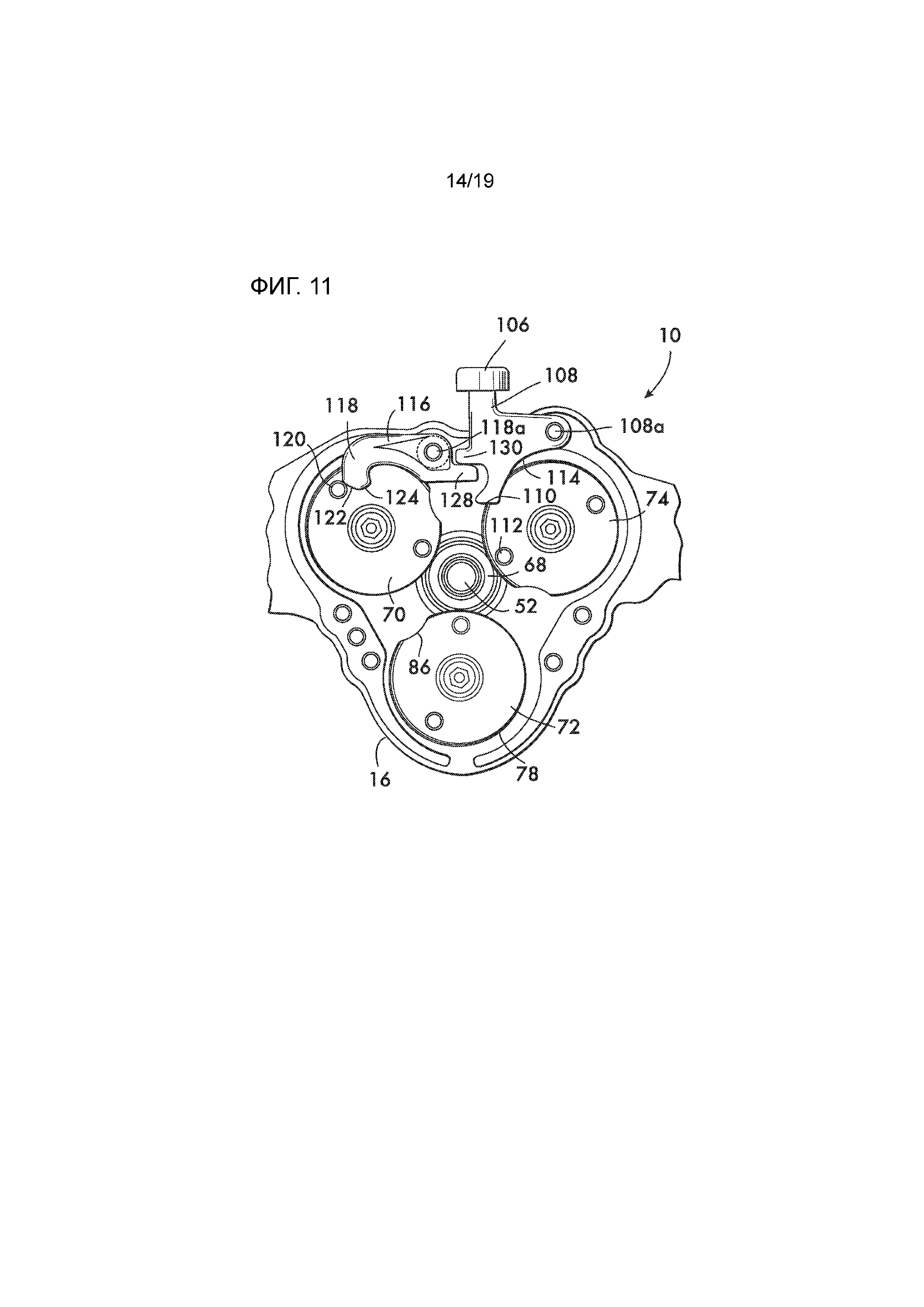

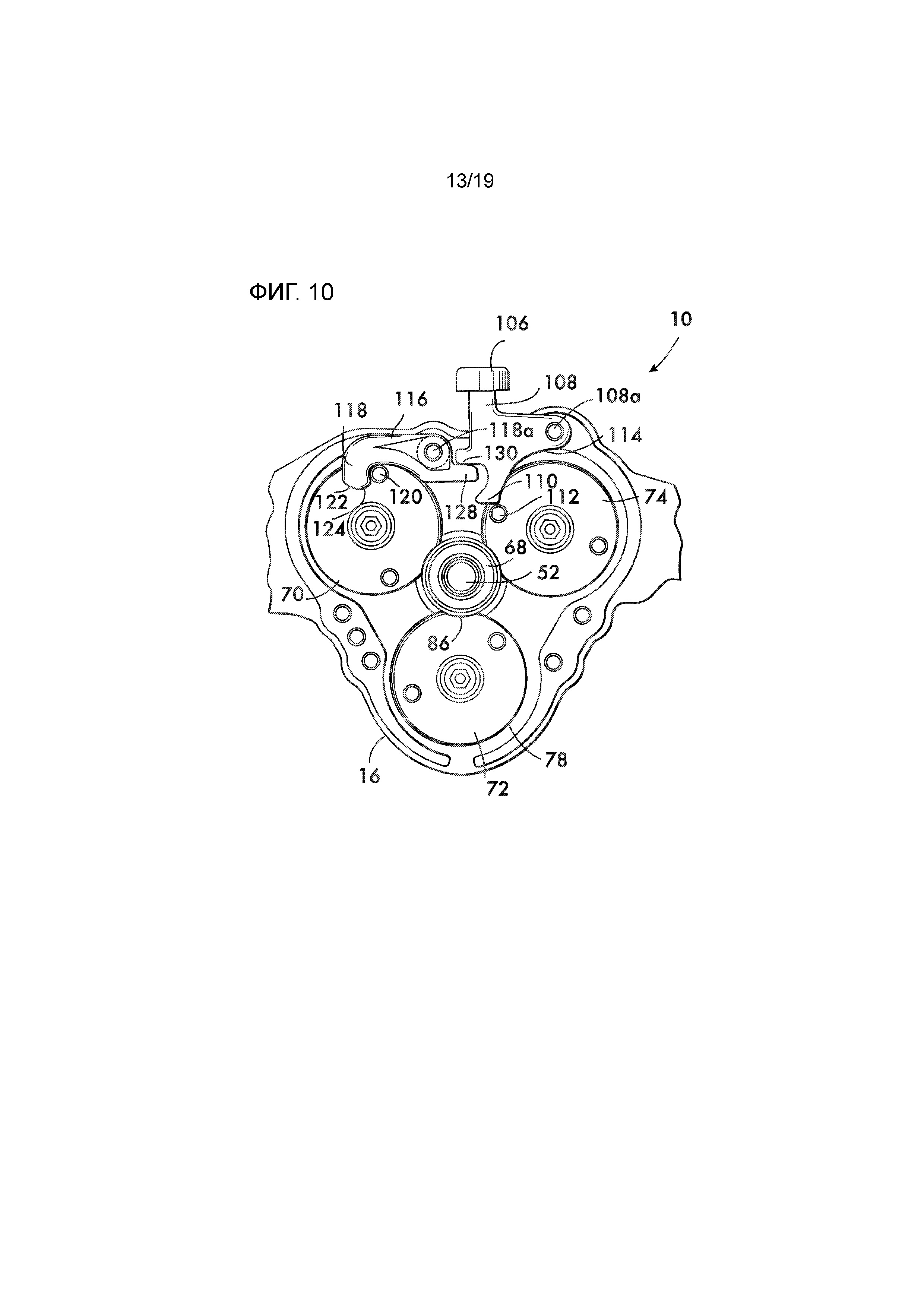

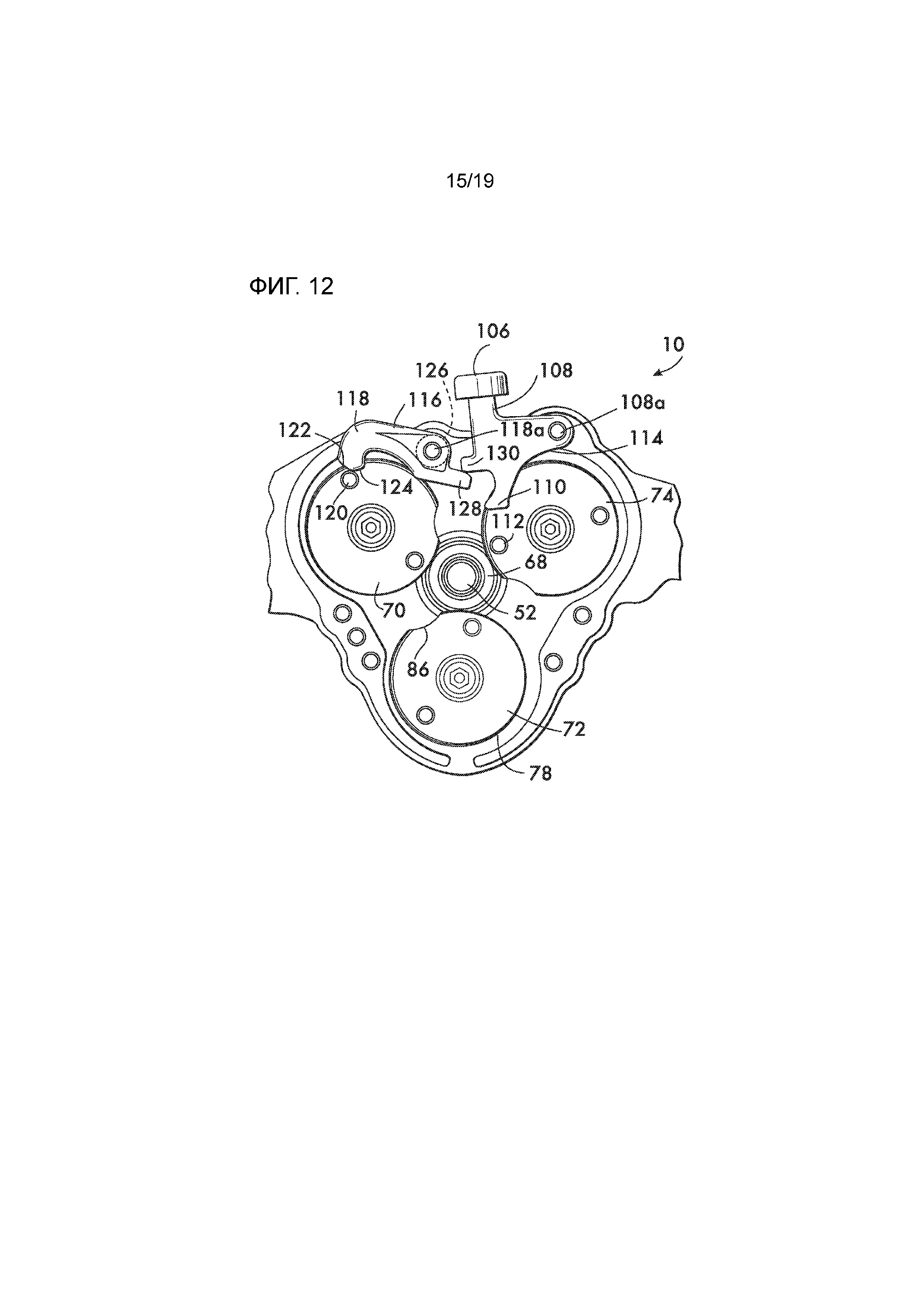

Фиг. 10-12 - виды в разрезе, иллюстрирующие безопасный обратный режим работы устройства 10, когда трубный элемент вращается в неправильном направлении.

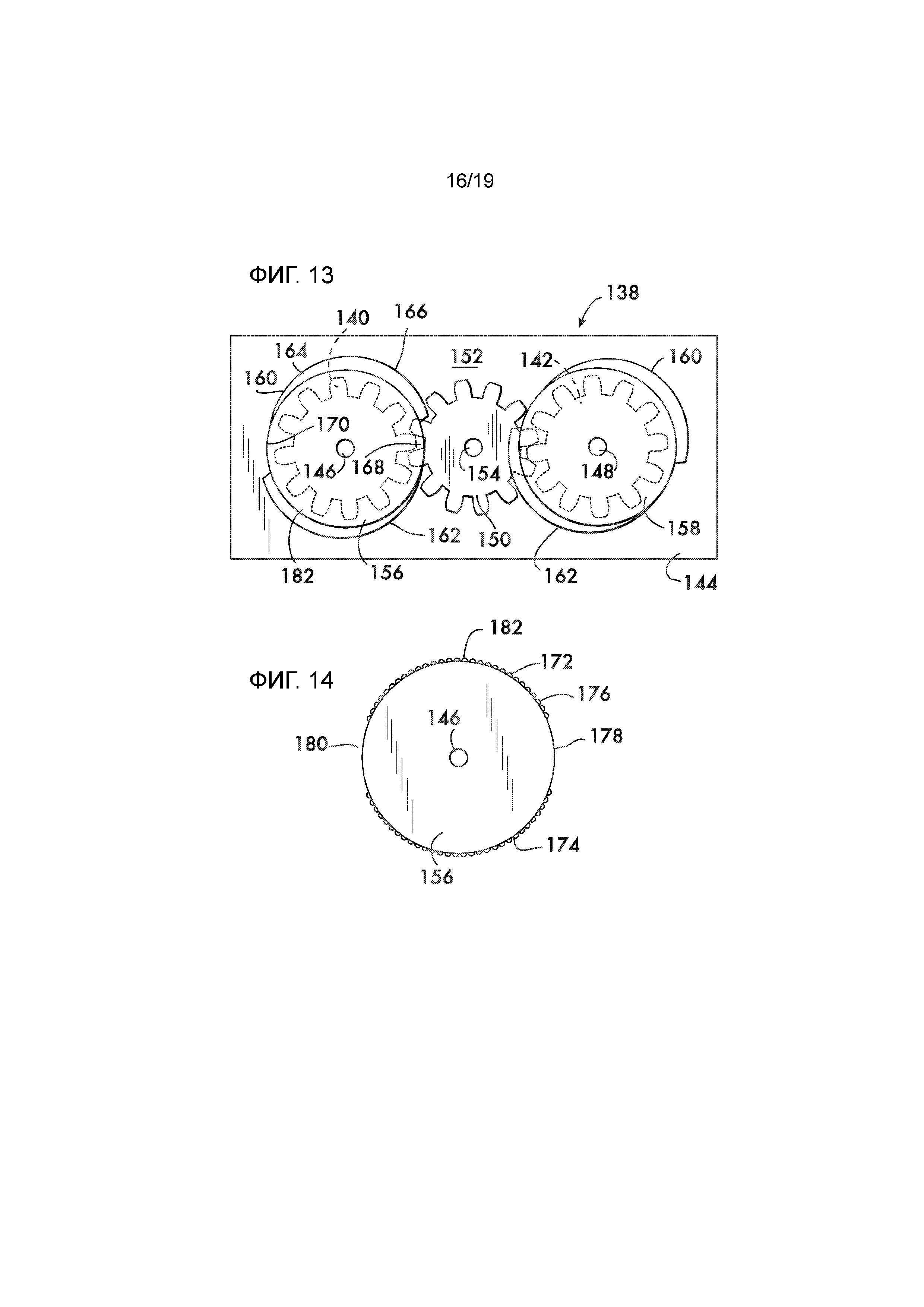

Фиг. 13 - частичный вид другого примерного варианта воплощения устройства в соответствии с изобретением.

Фиг. 14 - вид с торца другого примерного кулачка в соответствии с изобретением.

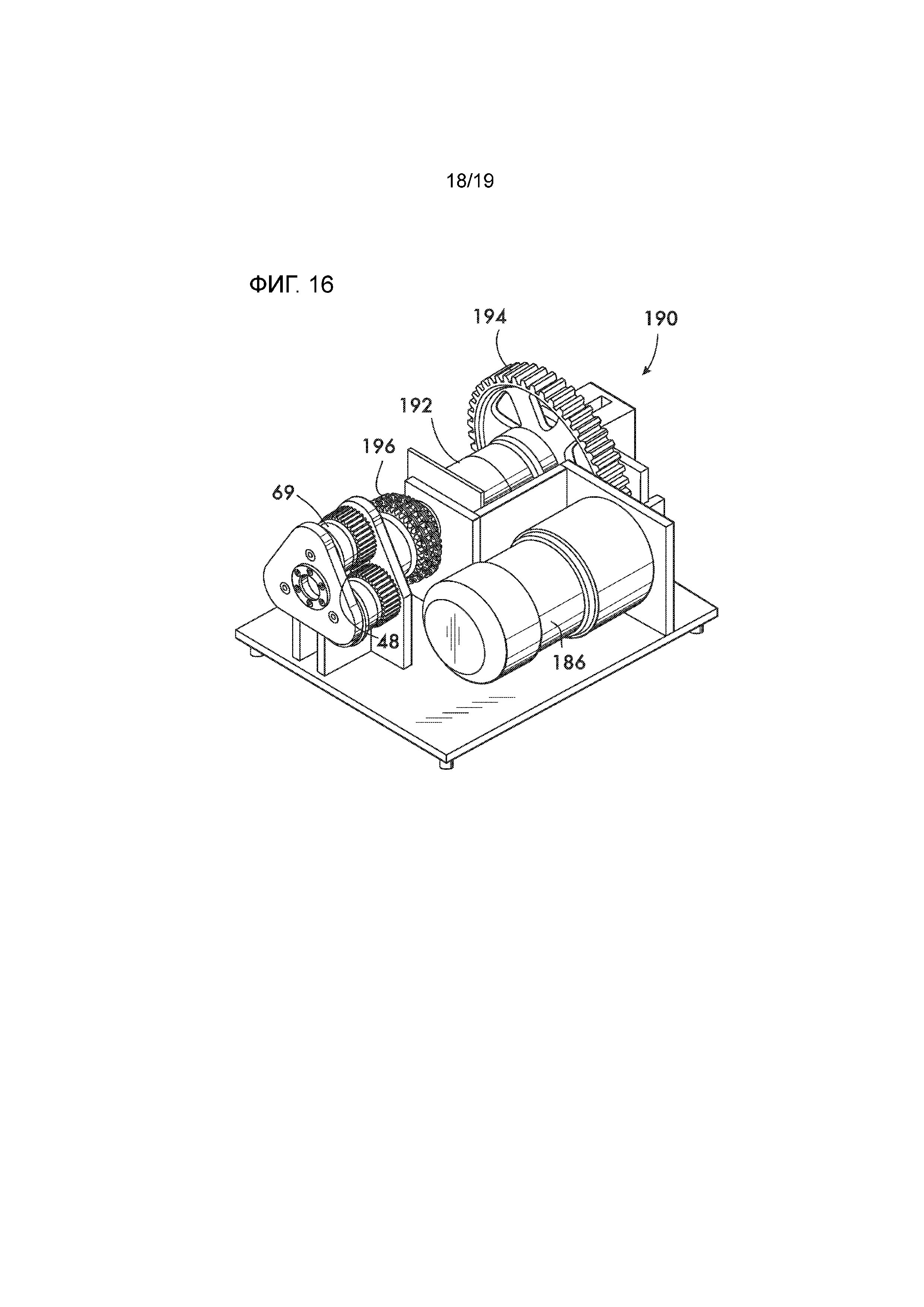

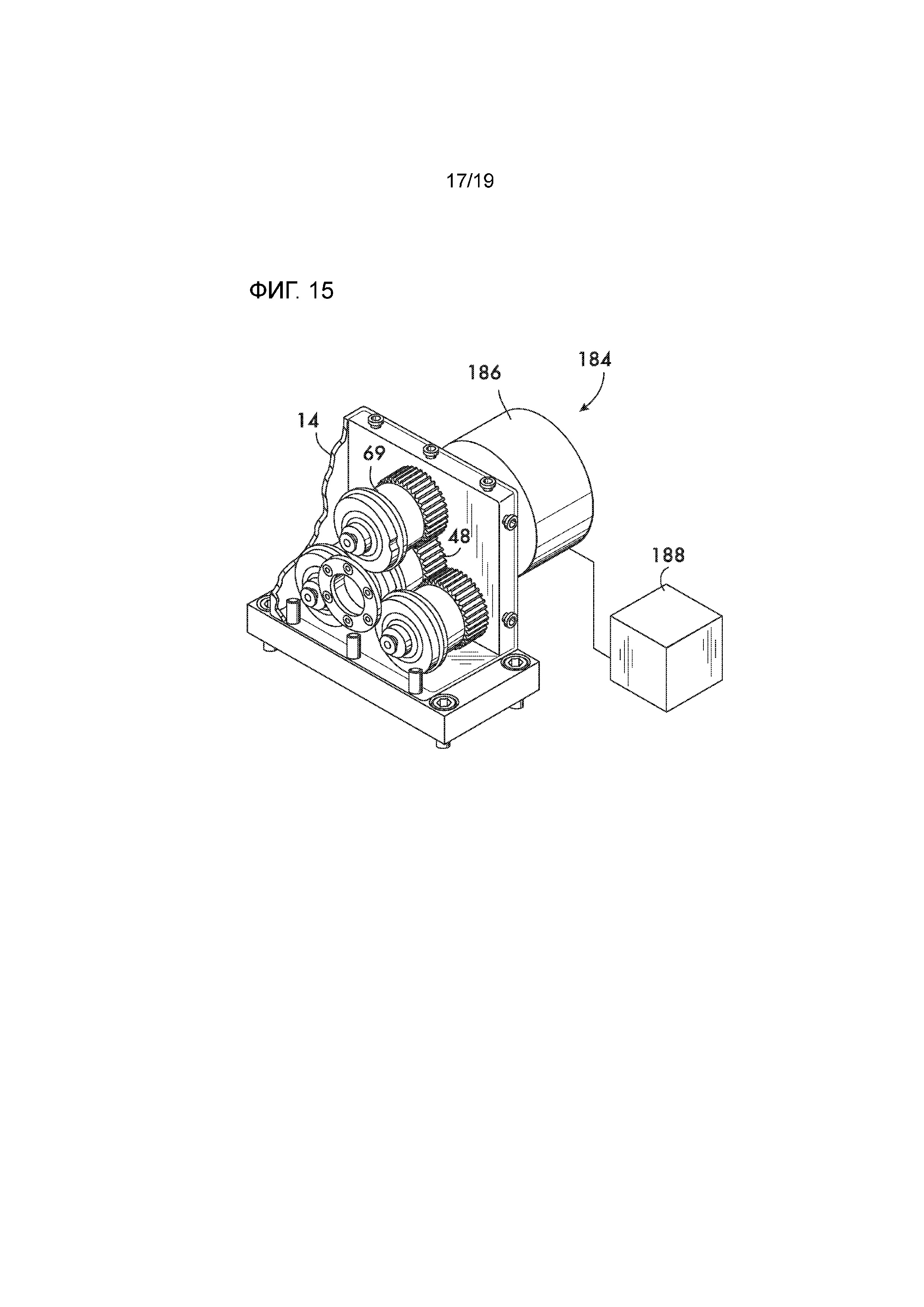

Фиг. 15-16 - изометрические виды примерных вариантов воплощения устройств в соответствии с изобретением.

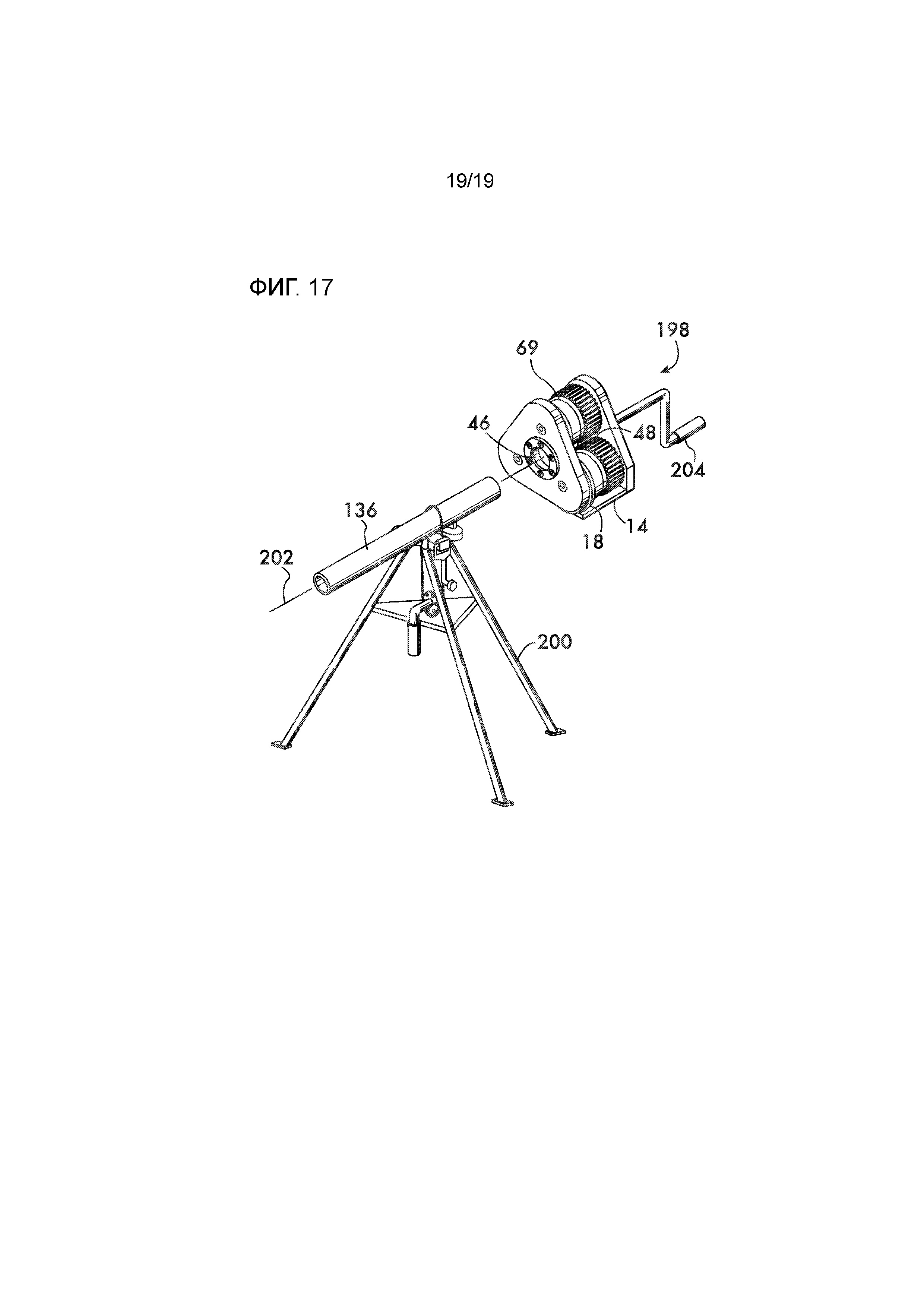

Фиг. 17 - вид в перспективе другого примерного варианта воплощения устройства в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показано примерное устройство 10 для холодной обработки давлением трубного элемента, например, формирования окружного паза в наружной поверхности трубных элементов. Устройство 10 показано установленным с возможностью поворота на вращающемся механизированном зажимном патроне 12. Эти зажимные патроны хорошо известны, например, Ridgid 300 Power Drive, предлагаемый на рынке компанией Ridgid, Элирия, Огайо, США.

На фиг. 2 показан вид с разделением деталей устройства 10, которое содержит корпус 14. Корпус 14 образован телом 16 корпуса и крышкой 18. Множество зубчатых колес, в этом примере три зубчатых колеса 20, 22 и 24, установлены с возможностью вращения на соответствующих валах 26, 28 и 30, причем валы поддерживаются посредством тела 16 корпуса и крышки 18 и образуют соответствующие оси 32, 34 и 36 вращения. Оси 32, 34 и 36 вращения расположены параллельно друг другу. На практике каждое зубчатое колесо 20, 22 и 24 имеет соответствующую втулку 38 с фланцем, и также может иметь упорную шайбу 40 и пружину 42 сжатия. Пружины 42 сжатия действуют между зубчатыми колесами 20, 22 и 24 и крышкой 18, чтобы смещать зубчатые колеса в направлении от крышки.

Зубчатые колеса 20, 22 и 24 расположены вокруг центрального пространства 44, которое принимает трубный элемент 136, подлежащий холодной обработке давлением посредством устройства 10. Отверстие 46 в крышке 18 обеспечивает доступ в центральное пространство 44 и дает возможность вставки трубного элемента в устройство 10. Как показано на фиг. 2 и фиг. 3, ведущая шестерня 48 установлена на теле 16 корпуса внутри центрального пространства 44. Ведущая шестерня 48 находится в зубчатом зацеплении с зубчатыми колесами 20, 22 и 24 и имеет ось 52 ведущей шестерни, вокруг которой она вращается, ориентированную параллельно осям 32, 34 и 36 зубчатых колес 20, 22 и 24. Вал 50 ведущей шестерни поддерживается посредством втулки 54 с фланцем ведущей шестерни, неподвижно закрепленной на теле 16 корпуса. На практике упорный подшипник 56 и упорные шайбы 58 размещаются между ведущей шестерней 48 и телом 16 корпуса.

Обращаясь к фиг. 3, ведущая шестерня 48 выполнена с возможностью перемещения относительно корпуса 14 в направлении вдоль оси 52 ведущей шестерни. Выступ 60, в этом примере поперечная планка 62, прикреплен к ведущей шестерне 48 и продолжается поперечно оси 52 ведущей шестерни. Вырез 64, образованный в теле 16 корпуса, расположена напротив выступа 60 (поперечной планки 62). В этом примере вырез 64 расположена во втулке 54 ведущей шестерни, которая неподвижно прикреплена к телу 16 корпуса и рассматривается как его часть. Перемещение в осевом направлении ведущей шестерни 48 вдоль оси 52 ведущей шестерни перемещает ведущую шестерню между двумя положениями, первым положением, в котором поперечная планка 62 (выступ 60) зацепляет вырез 64, и вторым положением, в котором поперечная планка 62 не зацеплена с вырезом 64. Когда поперечная планка 62 зацепляет вырез 64, предотвращается вращение ведущей шестерни 48 вокруг оси 52 ведущей шестерни. Когда поперечная планка 62 не зацепляет вырез 64, ведущая шестерня 48 имеет возможность свободного вращения вокруг оси 52 ведущей шестерни. Одна или более пружины 66 действуют между ведущей шестерней 48 и телом 16 корпуса, чтобы смещать поперечную планку 62 в первое положение зацепления с вырезом 64. Ведущая шестерня 48 будет иметь возможность вращения, когда трубный элемент 136 вставляется через отверстие 46 в центральное пространство 44 (см. фиг. 2) и удерживается напротив ведущей шестерни 48 таким образом, чтобы сжимать пружины 66 и вывести поперечную планку 62 из зацепления с вырезом 64. Для обеспечения контакта между ведущей шестерней 48 и трубным элементом чашка 68 упирается в вал 50 ведущей шестерни и захватывается между телами кулачков. На практике чашка 68 может быть прикреплена к ведущей шестерне или может иметь свободный ход относительно нее. Чашка 68 принимает и удерживает трубный элемент соосно с ведущей шестерней 48 таким образом, что она может быть повернута при холодной обработке давлением трубного элемента, как описывается ниже. Чашка 68 также помогает ограничить расширение конца трубы во время холодной обработки давлением.

Как показано на фиг. 4, устройство 10 содержит множество кулачков 69, в этом примере три кулачка, имеющих соответствующие тела 70, 72 и 74 кулачков. Каждое тело 70, 72 и 74 кулачка установлено на соответствующем зубчатом колесе 20, 22 и 24. Каждое тело 70, 72 и 74 кулачка содержит соответствующую кулачковую поверхность 76, 78 и 80. Каждая кулачковая поверхность 76, 78 и 80 продолжается вокруг ее соответствующего тела 70, 72 и 74 кулачка. Кулачковые поверхности 76, 78 и 80 выполнены с возможностью зацепления с трубным элементом, размещенным внутри центрального пространства 44.

Как показано подробно на фиг. 4A, каждая одна из кулачковых поверхностей 76, 78 и 80 (показана кулачковая поверхность 76) содержит область 82 увеличивающегося радиуса 82a и разрыв 86. Каждая одна из кулачковых поверхностей также может включать область 84 постоянного радиуса 84a, расположенную рядом с разрывом 86. Радиусы 82a и 84a (если имеется) измеряются от соответствующих осей 32, 34 и 36 вращения зубчатых колес 20, 22 и 24 (для показанной кулачковой поверхности 76 это ось 32 зубчатого колеса 20). Как показано на фиг. 5, разрывы 86, когда они обращены к центральному пространству, обеспечивают зазор, позволяющий вставку трубного элемента в чашку 68. Обращаясь снова к фиг. 4A, примерное устройство 10 имеет три тела 70, 72 и 74 кулачка. Области 84 постоянного радиуса продолжаются вдоль длины дуги, которая составляет по меньшей мере 1/3 от окружности законченного окружного паза в трубном элементе, так что паз может быть сформирован с одинаковым радиусом по всей окружности трубного элемента за один оборот каждого тела 72, 74 и 76 кулачка. В качестве примера, на практике (см. фиг. 4A) область 82 увеличивающегося радиуса может образовать угол 88 приблизительно 260°, и область постоянного радиуса (если имеется) может образовать угол 90 приблизительно 78°, при этом разрыв 86 образует угол 92 приблизительно 22°. Для устройств 10, имеющих количество кулачков, отличающееся от трех, и при ограничительном условии, что паз должен быть сформирован с одинаковым радиусом по всей окружности трубного элемента за один оборот каждого из кулачков, длина дуги области постоянного радиуса каждого тела кулачка составляет предпочтительно 1/N, где «N» представляет собой количество кулачков в устройстве. Однако возможно уменьшить или полностью исключить область постоянного радиуса. Исключение этой области ведет к уменьшению крутящего момента, требуемого для формирования паза.

Как показано на фиг. 4 и фиг. 4B, предпочтительно обеспечить по меньшей мере одну тяговую поверхность 94 на одном из тел кулачков, например, на теле 70 кулачка. В примерном устройстве 10 каждое тело 70, 72 и 74 кулачка имеет соответствующую тяговую поверхность 94, 96 и 98. Тяговые поверхности 94, 96 и 98 продолжаются вокруг их соответствующих тел 70, 72 и 74 кулачков и имеют постоянный радиус, измеренный от соответствующих осей 32, 34 и 36 вращения. Кулачковые поверхности 76, 78 и 80 расположены между зубчатыми колесами 20, 22 и 24 и тяговыми поверхностями 94, 96 и 98, причем кулачковые поверхности расположены вблизи тяговых поверхностей. Как показано на фиг. 4B, каждая тяговая поверхность (показана тяговая поверхность 94) содержит множество выступов 100, которые продолжаются поперечно соответствующим осям 32, 34 и 36 вращения. Выступы 100 обеспечивают механическое зацепление и захват между телами 70, 72 и 74 кулачков и трубным элементом, который зацепляют тяговые поверхности. Каждая тяговая поверхность 94, 96 и 98 также имеет зазор 102. Каждый зазор 102 в каждой тяговой поверхности 94, 96 и 98 по существу выровнен в осевом направлении с соответствующим разрывом 86 в каждой кулачковой поверхности 76, 78 и 80, чтобы обеспечить зазор, позволяющий вставку и извлечение трубного элемента в чашку 68 и из чашки 68. В кулачке 69a в соответствии с другим вариантом воплощения, показанным на фиг. 4C, тяговая поверхность 94 перекрывает кулачковую поверхность 76. Зазор 102 в тяговой поверхности 94 снова выровнен с разрывом 86 в кулачковой поверхности 76.

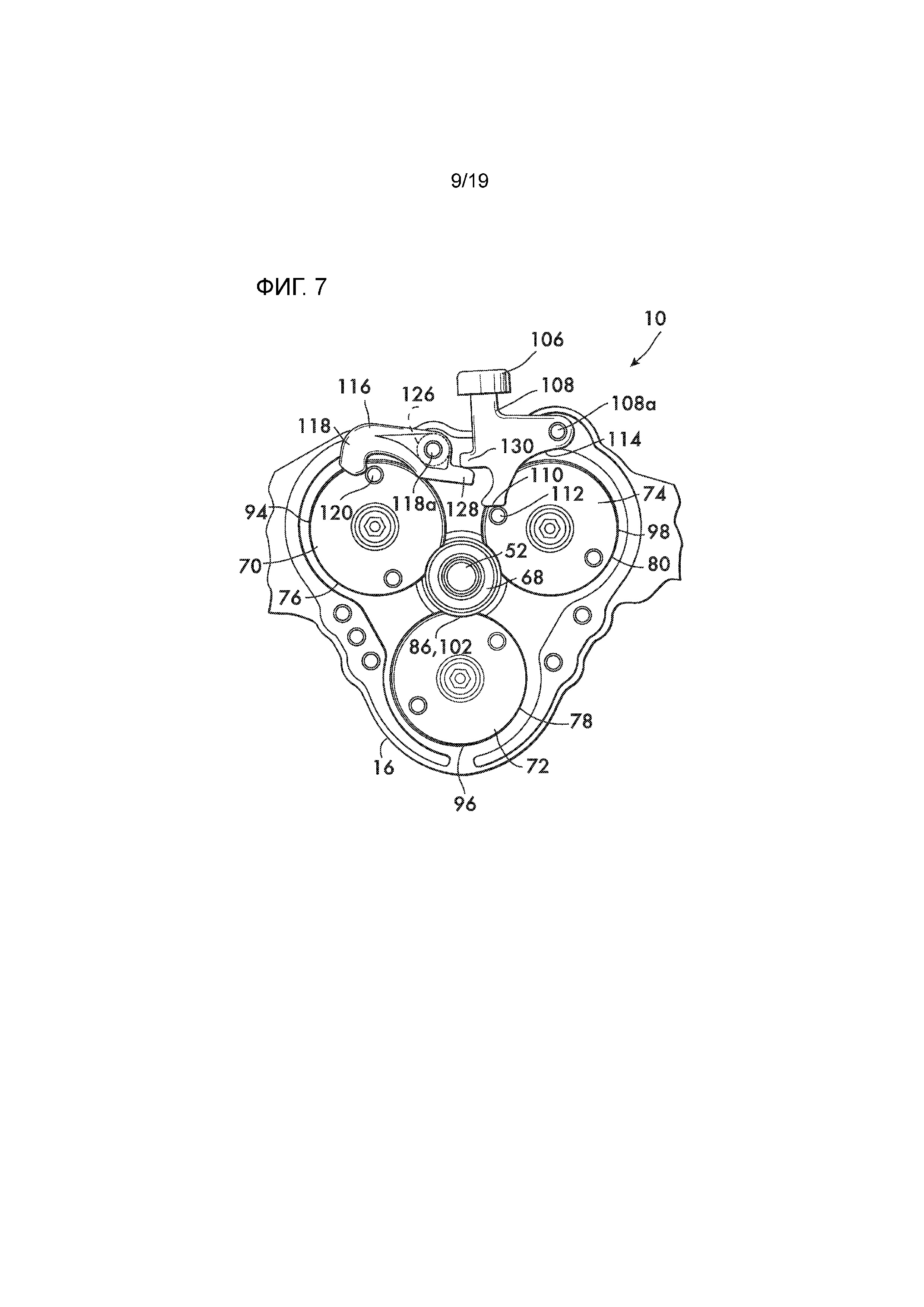

Как показано на фиг. 5, также предпочтительно обеспечить исполнительный элемент 106, чтобы начать движение тел 70, 72 и 74 кулачков. В этом примерном варианте воплощения исполнительный элемент 106 содержит рычаг 108 исполнительного элемента, установленный с возможностью поворота на теле 16 корпуса. Рычаг 108 исполнительного элемента имеет первую поверхность 110, которая зацепляет палец 112 на теле 74 кулачка, чтобы начать вращение тела кулачка. Палец 112 смещен относительно оси 36 вращения тела 74 кулачка и продолжается от тела 74 кулачка в направлении, параллельном оси 36 (см. также фиг. 2). Смещение пальца 112 позволяет рычагу 108 исполнительного элемента, когда он поворачивается вокруг его оси 108a поворота (выровненной параллельно оси 52 ведущей шестерни), прилагать крутящий момент к телу 74 кулачка (зубчатое колесо 24) и вращать его вокруг оси 36. Это ведет к вращению всех тел 70, 72 и 74 кулачков, так как их соответствующие зубчатые колеса 20, 22 и 24 находятся в зубчатом зацеплении с ведущей шестерней 48 и тем самым поворот любого одного зубчатого колеса или поворот ведущей шестерни ведет к повороту всех зубчатых колес. Рычаг 108 исполнительного элемента также имеет вторую поверхность 114, которая зацепляется пальцем 112, когда тело 74 кулачка вращается. Вторая поверхность 112 в этом примере является изогнутой и позволяет вращающемуся телу 74 кулачка восстановить относительные положения пальца 112 и рычага 108 исполнительного элемента таким образом, что после одного оборота тела 74 кулачка рычаг 108 исполнительного элемента поворачивается в положение «готовности», как показано на фиг. 6, в котором он готов, чтобы прилагать крутящий момент к телу кулачка и начать вращение.

Кроме того предпочтительно обеспечить стопор 116, установленный с возможностью перемещения на теле 16 корпуса, для предотвращения движения тел кулачков. В этом примерном варианте воплощения стопор 116 содержит крючок 118, установленный с возможностью поворота на теле 16 корпуса, при этом ось 118a поворота выровнена параллельно оси 52 ведущей шестерни. Крючок 118 зацепляет палец 120 на теле 70 кулачка (зубчатое колесо 20). Палец 120 смещен относительно оси 32 вращения тела 70 кулачка и продолжается от тела 70 кулачка в направлении, параллельном оси 32 (см. также фиг. 2). Смещение позволяет крючку 118 блокировать движение тела 70 кулачка в направлении против часовой стрелки, как описывается ниже. Касательные поверхности 122 и 124 расположены на конце крючка 118 для зацепления с пальцем 120 во время работы устройства, как описывается ниже. Торсионная пружина 126 (см. также фиг. 2) действует между крючком 118 и телом 16 корпуса, чтобы смещать крючок в направлении против часовой стрелки вокруг оси 118a поворота. Крючок 118 также имеет выступ 128, который продолжается от крючка в противоположную сторону от оси 118a поворота (см. также фиг. 2 и фиг. 4). Рычаг 108 исполнительного элемента имеет ножку 130, которая зацепляет выступ 128, чтобы повернуть крючок 118 из зацепления с пальцем 120, при перемещении рычага 108 исполнительного элемента в зацепление с пальцем 112, толкающем кулачок 74 в направлении против часовой стрелки, чтобы начать движение тел 70, 72 и 74 кулачков, как описывается ниже.

Работа устройства 10 начинается с телами 70, 72 и 74 кулачков, выровненными, как показано на фиг. 6, таким образом, что разрывы 86 в кулачковых поверхностях 76, 78 и 80 (см. также фиг. 4) и зазоры 102 в тяговых поверхностях 94, 96 и 98 одновременно обращены к оси 52 ведущей шестерни. Как показано на фиг. 1, устройство 10 установлено на трубках 132, продолжающихся от одного конца вращающегося зажимного патрона 12. Отверстие 46 в крышке 18 корпуса обращено к зажимному патрону 12 (см. фиг. 2). Ось 52 ведущей шестерни выровнена коаксиально с осью 134 вращения зажимного патрона 12. Трубный элемент 136 вставляется в противоположный конец зажимного патрона 12 таким образом, что конец трубного элемента продолжается наружу от зажимного патрона в направлении устройства 10. Зажимной патрон 12 затягивают, чтобы закрепить трубный элемент, и устройство 10 затем перемещается вдоль трубок 132 в направлении трубного элемента и в зацепление с ним.

Обращаясь к фиг. 2 и фиг. 4, трубный элемент проходит через отверстие 46 и в центральное пространство 44. Выровненные разрывы 86 и зазоры 102 обеспечивают зазор, необходимый для того, чтобы позволить трубному элементу проходить мимо кулачковых поверхностей 76, 78 и 80 и тяговых поверхностей 94, 96 и 98, для его приема в чашке 68. Трубный элемент тем самым будет выровнен с осью 52 ведущей шестерни. Устройство 10 перемещается дальше в направлении зажимного патрона 12 (см. фиг. 1) таким образом, чтобы заставить ведущую шестерню 48 перемещаться в осевом направлении вдоль оси 52 ведущей шестерни и сжать пружины 66 достаточным образом для того, чтобы переместить поперечную планку 62 из первого положения во второе положение вне выреза 64 во втулке 54 ведущей шестерни (см. фиг. 9A), чтобы позволить вращаться ведущей шестерне 48 и, следовательно, вращаться зубчатым колесам 20, 22 и 24, которые находятся в зубчатом зацеплении с ней. Зажимной патрон 12 затем приводится в действие, что ведет к вращению трубного элемента в направлении по часовой стрелке, как показано на фиг. 5 и фиг. 6. В качестве альтернативы, может быть начато вращение трубного элемента 10, и затем устройство 10 может быть перемещено путем скольжения в зацепление с трубным элементом.

Зацепление между трубным элементом и чашкой 68, когда чашка не прикреплена к ведущей шестерне, может заставить чашку вращаться в направлении по часовой стрелке вместе с трубным элементом. Когда чашка 68 имеет свободный ход относительно ведущей шестерни 48, крутящий момент, передаваемый за счет сил трения между чашкой 68 и ведущей шестерней 48, может пытаться вращать ведущую шестерню и, следовательно, зубчатые колеса 20, 22 и 24. Движение зубчатых колес легко предотвращается за счет зацепления между крючком 118 и пальцем 120, продолжающимся от тела 70 кулачка (зубчатое колесо 20). Кроме того, нет существенного зацепления между трубным элементом и телами кулачков, так как разрывы 86 в кулачковых поверхностях 76, 78 и 80 (см. также фиг. 4) и зазоры 102 в тяговых поверхностях 94, 96 и 98 одновременно обращены к оси 52 ведущей шестерни и не имеют существенного контакта с трубным элементом в это время. Если крышка 68 неподвижно прикреплена к ведущей шестерне 48, то зацепление между крючком 118 и пальцем 120 снова предотвращает движение зубчатых колес и ведущей шестерни, и трубный элемент просто вращается внутри чашки.

Чтобы начать вращение зубчатого колеса и тела кулачка, нажимают на рычаг 108 исполнительного элемента, заставляя его поворачиваться в направлении против часовой стрелки вокруг его оси 108a, как показано на фиг. 6. Как показано на фиг. 7, поворот рычага 108 исполнительного элемента ведет к зацеплению его первой поверхности 110 с пальцем 112, продолжающимся от тела 74 кулачка, а также ведет к зацеплению ножки 130 с выступом 128 крючка 118. Крючок 118 поворачивается в направлении по часовой стрелке вокруг его оси 118a и закручивает его смещающую пружину 126 (см. также фиг. 2). Геометрия рычага 108 исполнительного элемента, крючка 118 и его выступа 128 выполнена таким образом, что палец 120 на теле 70 кулачка освобождается от крючка 118, когда прилагается крутящий момент, чтобы вращать тело 74 кулачка, путем зацепления первой поверхности 110 рычага 108 исполнительного элемента с пальцем 112. На фиг. 7 показан палец 120 на пороге освобождения от крючка 118 и тело 74 кулачка непосредственно перед зацеплением с трубным элементом. Как показано на фиг. 8 и фиг. 4, дальнейший поворот рычага 108 исполнительного элемента поворачивает крючок 118 и освобождает палец 120 от крючка (тем самым позволяя движение зубчатого колеса 20), при этом прилагается крутящий момент к телу 74 кулачка (зубчатое колесо 24), чтобы начать вращение ведущей шестерни 48 и зубчатых колес 20, 22 и 24 и соответствующих им тел 70, 72 и 74 кулачков. Тела кулачков вращаются в направлении против часовой стрелки, и их кулачковые поверхности 76, 78 и 80 и тяговые поверхности 94, 96 и 98 зацепляют наружную поверхность трубного элемента. Тела 70, 72 и 74 кулачков далее приводятся в движение посредством вращающегося трубного элемента. Области 82 увеличивающегося радиуса (см. фиг. 4A) кулачковых поверхностей 76, 78 и 80 первыми зацепляют трубный элемент и начинают формировать в нем окружной паз, когда тела 70, 72 и 74 кулачков вращаются. Тяговые поверхности 94, 96 и 98 (см. фиг. 4B) также зацепляют трубный элемент и обеспечивают механическое зацепление, которое предотвращает проскальзывание между кулачковыми поверхностями 76, 78 и 80 и трубным элементом. Так как радиус в точке контакта между кулачковыми поверхностями и трубным элементом увеличивается, происходит уменьшение радиуса паза до тех пор, пока не будет достигнута точка перехода к области 84 постоянного радиуса (фиг. 4A) каждой кулачковой поверхности 76, 78 и 80. Для устройства 10, имеющего три тела кулачка с соответствующими областями постоянного радиуса, каждая область 84 постоянного радиуса продолжается по меньшей мере на 1/3 окружности законченного окружного паза в трубном элементе. Радиус области постоянного радиуса выполнен таким образом, чтобы получить конечный требуемый радиус паза для окружного паза в трубном элементе, который является одинаковым по всей окружности трубного элемента, за один оборот всех трех тел кулачков. В качестве альтернативы, когда области постоянного радиуса отсутствуют на кулачках, радиус паза не является одинаковым, но образует отдельные частичные спирали, одну для каждого кулачка. Но хотя он не является одинаковым, радиус паза попадает в необходимые допуски для предполагаемого использования паза.

Как показано на фиг. 9 и фиг. 9A, тело 74 кулачка приближается к завершению своего одного оборота, и палец 112 контактирует со второй (изогнутой) поверхностью 114 рычага 108 исполнительного элемента. Взаимодействие между пальцем 112 и поверхностью 114 заставляет рычаг 108 исполнительного элемента поворачиваться в направлении по часовой стрелке вокруг его оси 108a поворота и вернуться в исходное положение, показанное на фиг. 6. Крючок 118, смещаемый пружиной 126, поворачивается в направлении против часовой стрелки в положение готовности для приема пальца 120. При продолжении вращения тела 70 кулачка, оно перемещает палец 120 в крючок 118, который останавливает движение зубчатых колес 20, 22 и 24. Также возможно обеспечить пружину 126, имеющую достаточную жесткость для того, что она будет поворачивать и крючок 118 и рычаг 108 исполнительного элемента обратно в исходное положение, показанное на фиг. 6, когда рычаг исполнительного элемента освобождается. После завершения формирования паза зажимной патрон 12 останавливается, и трубный элемент, теперь имеющий сформированный паз, может быть удален из устройства 10.

На фиг. 10-12 иллюстрируется аномальное состояние, при котором трубный элемент непреднамеренно вращается в направлении против часовой стрелки. Это может произойти из-за ошибки оператора, так как механизированные зажимные патроны, такие как Ridgid 300, способны прилагать существенный крутящий момент в обоих направлениях.

Если обратный крутящий момент (т.е. крутящий момент, который будет вращать трубный элемент в направлении против часовой стрелки, если смотреть на фиг. 10) прилагается до того, как на трубном элементе будет формироваться паз, трубный элемент будет просто вращаться относительно тел 70, 72 и 74 кулачков и их соответствующих зубчатых колес 20, 22 и 24, так как разрывы 86 в кулачковых поверхностях 76, 78 и 80 (см. также фиг. 4) и зазоры 102 в тяговых поверхностях 94, 96 и 98 одновременно обращены к оси 52 ведущей шестерни, и тем самым ни одна поверхность не контактирует с трубным элементом. Дополнительно, концы разрывов в кулачковых поверхностях, находящиеся на конце области 84 постоянного радиуса, являются слишком крутыми для того, чтобы трубный элемент смог подняться по ним за счет фрикционного контакта, даже если трубный элемент и кулачковые поверхности вступают в контакт. Нажатие на рычаг 108 исполнительного элемента не будет иметь существенного эффекта, так как это действие будет пытаться вращать кулачки и зубчатые колеса в направлении, противоположном тому, в котором трубный элемент, вращающийся под действием обратного крутящего момента, будет пытаться вращать тела кулачков за счет сил трения между чашкой 68 и ведущей шестерней 48, когда чашка не закреплена неподвижно на ведущей шестерне.

Однако, если обратный крутящий момент непреднамеренно прилагается после того, как на трубном элементе был сформирован паз, области 84 постоянного радиуса кулачковых поверхностей 76, 78 и 80 находятся приблизительно на том же радиусе, что и дно паза, и тем самым они будут захватывать и вращать тела 70, 72 и 74 кулачков в направлении по часовой стрелке. Крутящий момент на телах кулачков (и их соответствующих зубчатых колесах 20, 22 и 24) будет увеличиваться, когда трубный элемент дополнительно контактирует с тяговыми поверхностями 94, 96 и 98. Так как существенный крутящий момент прилагается к трубному элементу, принимаются меры для предотвращения повреждения устройства 10.

На фиг. 10-12 иллюстрируется состояние, в котором обратный крутящий момент прилагается к трубному элементу, на котором уже был сформирован паз. Как показано на фиг. 10, тела 70, 72 и 74 кулачков приводятся в движение в направлении по часовой стрелке. Палец 120 на теле 70 кулачка перемещается в направлении от крючка 118, а палец 112 тела 74 кулачка при приведении в движение упирается в рычаг 108 исполнительного элемента. Рычаг 108 исполнительного элемент может свободно поворачиваться в направлении по часовой стрелке в ответ на это прилагаемое усилие, причем это поворотное движение дает возможность пальцу 112 сойти с первой поверхности 110 рычага 108 исполнительного элемента и зацепить вторую (изогнутую) поверхность 114, тем самым избегая какого-либо повреждения устройства 10. Как показано на фиг. 11, тела кулачков продолжают вращаться в направлении по часовой стрелке, и палец 120 тела 70 кулачка вступает в контакт с первой из двух касательных поверхностей 122 и 124 на конце крючка 118. Как показано на фиг. 12, первая касательная поверхность 122 ориентирована под углом, позволяющем пальцу 120 повернуть крючок 118 в направлении по часовой стрелке, преодолевая действие его смещающей пружины 126 в ответ на усилие, прилагаемое пальцем 120. Поворотное движение крючка 118 дополнительно предотвращает повреждение устройства 10. Когда палец 120 переходит на вторую касательную поверхность 124, крючок 118 будет иметь возможность поворачиваться в направлении против часовой стрелки под действием его смещающей пружины 126, и он снова перемещается в положение готовности, показанное на фиг. 10, как и палец 112 на теле 74 кулачка. Это движение будет повторяться до тех пор, пока не будет остановлено движение трубного элемента.

На фиг. 13 показан другой примерный вариант воплощения устройства 138 в соответствии с изобретением, имеющего максимально два зубчатых колеса 140, 142. Зубчатые колеса 140, 142 установлены внутри корпуса 144 с возможностью вращения вокруг соответствующих осей 146, 148. Оси 146, 148 ориентированы параллельно друг другу. Ведущая шестерня 150 установлена на корпусе 144 внутри центрального пространства 152, которое принимает трубный элемент для обработки. Ведущая шестерня 150 находится в зубчатом зацеплении с зубчатыми колесами 140, 142 и вращается вокруг оси 154 ведущей шестерни, ориентированной параллельно осям 146 и 148.

Тела 156, 158 кулачков соответственно установлены на зубчатых колесах 140, 142. Как показано на фиг. 13, каждое тело кулачка содержит множество кулачковых поверхностей, в этом примере две кулачковые поверхности 160 и 162. Также возможны другие варианты воплощения кулачка, включая кулачки, имеющие одну кулачковую поверхность, или кулачки, имеющие больше двух кулачковых поверхностей. Кулачковые поверхности 160 и 162 продолжаются вокруг соответствующих тел 156 и 158 кулачков и выполнены с возможностью зацепления с трубным элементом, размещенным внутри центрального пространства 152. Кулачковые поверхности 160 и 162 выровнены в окружном направлении друг с другом. Каждая кулачковая поверхность 160, 162 содержит соответствующую область 164 увеличивающегося радиуса и область 166 постоянного радиуса. Радиусы соответственно измеряются от осей 146 и 148 вращения. Соответствующие разрывы 168, 170 расположены между каждой кулачковой поверхностью 160, 162 на каждом теле 156, 158 кулачка.

Как далее показано на фиг. 14, множество тяговых поверхностей, в этом примере две тяговые поверхности 172, 174, продолжаются вокруг каждого тела 156, 158 кулачка (показано тело 156 кулачка). Тяговые поверхности 172, 174 в этом примере выровнены в окружном направлении друг с другом. Тяговые поверхности 172, 174 каждая содержит множество выступов 176, которые продолжаются поперечно соответствующим осям 146, 148 вращения. Соответствующие зазоры 178, 180 расположены между каждой тяговой поверхностью 172, 174 на каждом теле 156, 158 кулачка. Зазоры 178, 180 соответственно выровнены с разрывами 168, 170 в кулачковых поверхностях 160, 162. Как и в ранее рассмотренном варианте воплощения, кулачковые поверхности 160, 162 на каждом теле 156, 158 кулачка могут располагаться между соответствующими зубчатыми колесами 140, 142 и тяговыми поверхностями 172, 174, и кулачковые поверхности могут располагаться вблизи тяговых поверхностей на каждом теле кулачка.

Кулачки, имеющие множество кулачковых поверхностей и тяговых поверхностей, имеют размеры, обеспечивающие возможность формирования полного окружного паза за часть оборота. Например, кулачки 182, иллюстрируемые на фиг. 13 и фиг. 14, имеющие максимально две кулачковые поверхности и две тяговые поверхности, формируют полный окружной паз за половину оборота кулачков.

Хотя здесь иллюстрируются устройства, имеющие два и три кулачка, устройства, имеющие больше трех кулачков предпочтительны для формирования пазов, имеющих постоянный радиус, в частности в трубных элементах, имеющих номинальный размер трубы 2 дюйма (50,8 мм) или более, или в трубных элементах любого размера, имеющих переменную толщину стенки.

На фиг. 15 показан другой вариант воплощения устройства 184 для холодной обработки давлением труб. Устройство 184 содержит корпус 14, в котором кулачки 69 (показаны на чертеже) или кулачки 182 установлены с возможностью вращения и находятся в зубчатом зацеплении с ведущей шестерней 48. В этом варианте воплощения электрический двигатель 186 соединен с ведущей шестерней, или непосредственно или через коробку передач. В этой конструкции предпочтительно, если электрический двигатель 186 представляет собой серводвигатель. Серводвигатель обеспечивает возможность точного управления числом оборотов кулачков 69, так что разрывы в кулачковых поверхностях и зазоры в тяговых поверхностях будут выровнены в начале и в конце процесса формирования паза, так что трубный элемент может быть легко вставлен и извлечен. Управление серводвигателем осуществляется с помощью программируемого логического контроллера 188 или другой подобной микропроцессорной ЭВМ.

На фиг. 16 иллюстрируется другой вариант воплощения устройства 190, в котором муфта 192 сцепления работает между электрическим двигателем 186 и ведущей шестерней 48. В этом примере двигатель 186 соединен с муфтой 192 сцепления через понижающую зубчатую передачу 194. Муфта 192 сцепления зацепляет ведущую шестерню 196 через цепную муфту 196, которая компенсирует смещение между муфтой сцепления и ведущей шестерней. Муфта 192 сцепления представляет собой пружинную обгонную муфту, примеры которой предлагаются на рынке компанией Inertia Dynamics, Нью Хартфорд, Коннектикут, США. Пружинные обгонные муфты легко настраиваются для автоматического сцепления и расцепления требуемым образом для получения требуемого числа оборотов ведущей шестерни 48, чтобы обеспечить число оборотов кулачков 69, необходимое для формирования окружного паза, и чтобы иметь разрывы кулачковых поверхностей и зазоры в тяговых поверхностях обращенными к ведущей шестерне в конце процесса формирования паза.

На фиг. 17 иллюстрируется другой примерный вариант воплощения устройства 198, в котором устройство поддерживается непосредственно на трубном элементе 136, подлежащем холодной обработке давлением. Трубный элемент 136 в свою очередь поддерживается на тисках 200 для труб или других обычных поддерживающих средствах, которые будут предотвращать поворот трубного элемента, когда прилагается крутящий момент вокруг его оси 202. Устройство 198 по существу подобно устройству 10, описанному выше, но имеет рукоятку 204, соединенную с ведущей шестерней 48, для ручного поворота ведущей шестерни и тем самым зубчатых колес 20, 22 и 24 и их соответствующих тел 70, 72 и 74 кулачков, кулачковых поверхностей 76, 78 и 80 и тяговых поверхностей 94, 96 и 98 (см. также фиг. 2) для формирования паза одинакового радиуса по всей окружности трубного элемента 136. Рукоятка 204 может быть соединена с ведущей шестерней 48 путем зацепления непосредственно вала 52 ведущей шестерни («прямое» соединение между рукояткой и ведущей шестерней), или зубчатая передача (не показана) может быть обеспечена между рукояткой и валом ведущей шестерни для уменьшения крутящего момента, требуемого для ручного управления.

Во время работы (см. фиг. 2 и фиг. 17) трубный элемент 136 закрепляют в тисках 200 для труб, и отверстие 46 в крышке 18 корпуса 14 выравнивается с осью 202 трубного элемента. Отверстие 46 затем зацепляется с трубным элементом 136, и корпус 14 перемещают путем скольжения на трубный элемент, который входит в центральное пространство 44 и размещается внутри чашки 68, чтобы позиционировать конец трубного элемента 136 на правильной глубине внутри устройства 198, так что паз формируется на требуемом расстоянии от конца трубного элемента. Опционально, для обеспечения правильного размещения трубного элемента устройство 198 может быть снабжено ведущей шестерней 48, выполненной с возможностью перемещения в осевом направлении, как описывается выше. При наличии этого признака корпус 14 дополнительно принудительно перемещают в направлении трубного элемента, чтобы переместить ведущую шестерню 48 в осевом направлении и вывести поперечную планку 62 из зацепления с вырезом 64, чтобы позволить ведущей шестерне вращаться относительно корпуса 14, тем самым обеспечивая правильное размещение трубного элемента 136 внутри устройства 198. Затем путем поворота рукоятки 204 будут поворачивать ведущую шестерню 48, которая в свою очередь будет поворачивать кулачки 69 через зубчатые колеса 20, 22 и 24, находящиеся в зубчатом зацеплении с ведущей шестерней 48. Вращение зубчатых колес ведет к зацеплению кулачковых поверхностей 76, 78 и 80 и тяговых поверхностей 94, 96 и 98 с трубным элементом, и устройство 198 вращается вокруг трубного элемента 136, чтобы сформировать окружной паз одинакового радиуса. После одного оборота кулачков 69 паз будет завершен, и об этом состоянии оператору будет сигнализировать резкое уменьшение крутящего момента, требуемого для поворота рукоятки 204. Благодаря зазорам 102 в тяговых поверхностях и разрывам 86 в кулачковых поверхностях, обращенным к трубному элементу 136, обеспечивается зазор, и устройство 198 может быть удалено с трубного элемента. Трубный элемент со сформированным пазом затем может быть удален из тисков 200.

Ожидается, что устройство в соответствии с изобретением будет работать эффективно и выполнять холодную обработку давлением трубных элементов с получением требуемых размерных допусков с необходимой точностью, при этом работа будет выполняться более быстро и просто без необходимости вмешательства оператора.