Результат интеллектуальной деятельности: Способ получения алмазосодержащего композиционного материала

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии и может быть использовано для изготовления абразивного инструмента.

Известен способ изготовления абразивного инструмента (US Patent Number: 5451430, Int. Cl.: B05D 3/02. Date of Patent: Sep. 19, 1995), который включает приготовление формовочной массы, содержащей абразивные зерна электрокорунда или карбида кремния, керамическую связку, клеящие и увлажняющие добавки, наполнитель в виде полых сферических частиц, формирование из нее сырца инструмента и высокотемпературный отжиг.

Недостатком этого способа является то, что в качестве абразивных зерен невозможно использовать алмазы, которые при высокотемпературном отжиге неизбежно перейдут в графит, что приводит к отсутствию режущих свойств у получаемого композиционного материала, если он изготавливается на основе алмазов.

Наиболее близким к предложенному является способ изготовления композиционного материала (RU №2055696, 6B22F 3/14, B22F 3/24, 1996), включающий смешивание порошка алюминия с порошком алмаза, горячее прессование полученной смеси до получения пористости 3-6 об. % и дальнейшее оксидирование в течение 3 ч до достижения напряжения 500-800 В.

Однако при горячем прессовании происходит частичная графитизация алмазных зерен, особенно мелких зернистостей, что ведет к снижению их режущей способности, прочности, износостойкости, а, следовательно, производительности шлифования всего инструмента. Корме того, требуется достаточно длительное время на процесс оксидирования заготовки.

Проблемой изобретения является разработка нового способа получения алмазосодержащего композиционного материала, позволяющего повысить работоспособность алмазного инструмента и сократить время микродугового оксидирования заготовки.

Технический результат заключается в повышении прочности, износостойкости и режущей способности алмазного инструмента, а также увеличении энергоэффективности технологии его получения.

Поставленная проблема и указанный технический результата достигаются тем, что способ получения композиционного алмазосодержащего материала включает смешивание алмазного порошка с алюминиевым порошком, последующее горячее прессование при температуре 500-600°С до получения пористости 3-6 об. % и оксидирование поверхности. Согласно изобретению дополнительно на поверхность алмазных зерен наносят медное покрытие с получением алмазного порошка со степенью металлизации 25-100% от массы исходного алмазного порошка, а в смесь алюминиевого и алмазного порошков дополнительно вводят 5-30 мас. % от смеси порошка корунда с зернистостью в 2-10 раз меньше зернистости алмазного порошка.

Нанесение медного покрытия на поверхность алмазных зерен способствует созданию при микродуговом оксидировании высокотвердой фазы оксида алюминия с микротвердостью до 24 ГПа. Другие металлы препятствуют формированию защитного барьерного слоя, вызывающего исковой пробой и переход алюминия в его оксид. Появляются токи утечки и возникают очаги электрохимической коррозии. При степени металлизации менее 25% наблюдают нарушение сплошного металлического покрытия зерен, относительное снижение микротвердости формируемой тугоплавкой керамической связки. При степени металлизации более 100% слой металла недостаточно прочно удерживается на алмазных зернах, и при горячем прессовании зерна оказываются без покрытия.

Введение в смесь алюминиевого и алмазного порошков дополнительно порошка корунда с зернистостью в 2-10 раз меньше зернистости алмазного порошка позволяет ускорить формирование вокруг алмазных зерен тугоплавкой керамической связки, поскольку доля алюминиевого порошка в композиционном материале уменьшается и, соответственно, меньший объем металла необходимо преобразовывать в корунд при микродуговом оксидировании, что обеспечивает снижение времени обработки и энергозатрат на этот процесс.

Выбор зернистости порошка корунда обусловлен следующим. При зернистости порошка корунда менее чем в 2 раза меньше зернистости алмазного порошка, наблюдали формирование пористого алмазосодержащего композиционного материала с низкой конструкционной прочностью и износостойкостью. При зернистости порошка корунда более чем в 10 раз меньше зернистости алмазного порошка, происходило формирование готового алмазосодержащего композиционного материала с небольшой толщиной и сложной диэлектрической структурой из-за усложнения проникновения электрического поля при оксидировании в глубину обрабатываемого материала. Это приводит к тому, что внутри композиционного материала снижается мощность микродуговых разрядов, которая необходима для перехода частиц алюминия в высокотвердый оксид алюминия и формирования сплошного композиционного слоя из алмазов и корунда. Кроме этого, высока вероятность возникновения очагов электрохимической коррозии. Все это приводит к резкому снижению прочности и износостойкости композиционного алмазосодержащего материала.

Добавление порошка корунда менее 5 мас. % не оказывало существенного влияния на процесс микродугового оксидирования, тем самым практически не происходило ускорения данного процесса. Добавление порошка корунда более 30 мас. % позволяло формировать сложную диэлектрическую структуру материала, которая уменьшает проникновение электрического поля в глубину материала при микродуговом оксидировании, что приводит к уменьшению толщины композиционного алмазосодержащего материала на тугоплавкой керамической связке, а также внутри снижению мощности микродуговых разрядов композиционного материала, которая необходима для перехода частиц алюминия в высокотвердый оксид алюминия и формирования сплошного композиционного слоя из алмазов и корунда. Кроме этого, высока вероятность возникновения очагов электрохимической коррозии. Все это приводит к резкому снижению прочности и износостойкости композиционного алмазосодержащего материала.

Пример 1

Вначале осуществляли подготовку поверхности путем предварительного обезжиривания поверхности в течении 10-15 мин при температуре 60-70°С в растворе следующего состава:

Едкий натр NaOH - 40-50 г;

Сода кальцинированная Na2CO3 - 50-80 г;

Тринатрийфосфат Na3PO4 - 40-50 г;

Дистиллированная вода - до 1 л.

После обезжиривания алмазный порошок промывали в горячей и холодной дистиллированной воде.

После чего на обработанную поверхность наносили химическим путем малые количества металлов, являющихся катализаторами реакции химического восстановления и находящихся в коллоидном состоянии. Сначала алмазный порошок выдерживали при температуре 15-20°С в течении 0,5-15 мин в растворе следующего состава, г.:

Олово двухлористое SnCl2⋅2H2O - 20-25;

Кислота соляная HCl - 40-60.

Дистиллированная вода - до 1 л.

После обработки следовала промывка в холодной дистиллированной воде.

Далее при температуре 15-20°С в течении 2-3 мин проводили обработку алмазного порошка в растворе следующего состава, г:

Серебро азотнокислое AgNO3 - 2;

Гидрат окиси аммония NH4OH (25%-раствор) мл. - 15-20;

Дистиллированная вода - до 1 л.

После обработки следовала промывка в холодной дистиллированной воде.

Для нанесения медного покрытия на зерна алмазного порошка использовали раствор следующего состава, г/л:

Медь сернокислая CuSO4⋅5H2O - 25-35;

Калий-натрий виннокислый KNaC4H4O6 - 150-170;

Натр едкий NaOH - 40-50;

Натрий углекислый Na2CO4 - 25-35;

Формалин (40%), мл/л - 20-25;

Тиосульфат натрия Na2S2O3 - 0,002-0,003;

Никель хлористый NiCl2⋅6H2O - 2-3.

Температура раствора 20-25°С. Время обработки необходимое для достижения степени металлизации 25% составляло 3 мин. Данный метод позволяет нанести металлическое покрытие на поверхность алмазного порошка при низкой температуре и без ухудшения его физико-механических свойства.

На 100 г смеси к алюминиевому порошку добавляли 5 г алмазного порошка со степенью металлизации 25% и размером зерна от 100 до 125 мкм, а также 5 г. (5 масс. %) порошка корунда с размером зерна от 50 до 63 мкм, т.е. с зернистостью в 2 раза меньше зернистости алмазного порошка. Полученный состав прессовали и спекали при температуре 500-600°С до получения пористости 3-6 об. %. Затем поверхность детали подвергали микродуговому оксидированию до достижения напряжения 700 В. Плотность тока 10 А/дм2.

Одновременно с этим, в соответствии с известным способом, на 100 г смеси в порошок алюминия вводили 5 г. порошка алмаза, той же зернистости, что и в предлагаемом. Полученный состав прессовали и спекали при температуре 500-600°С до получения пористости 3-6 об. %. Затем деталь подвергали микродуговому оксидированию до достижения напряжения 700 В. Плотность тока 10 А/дм2.

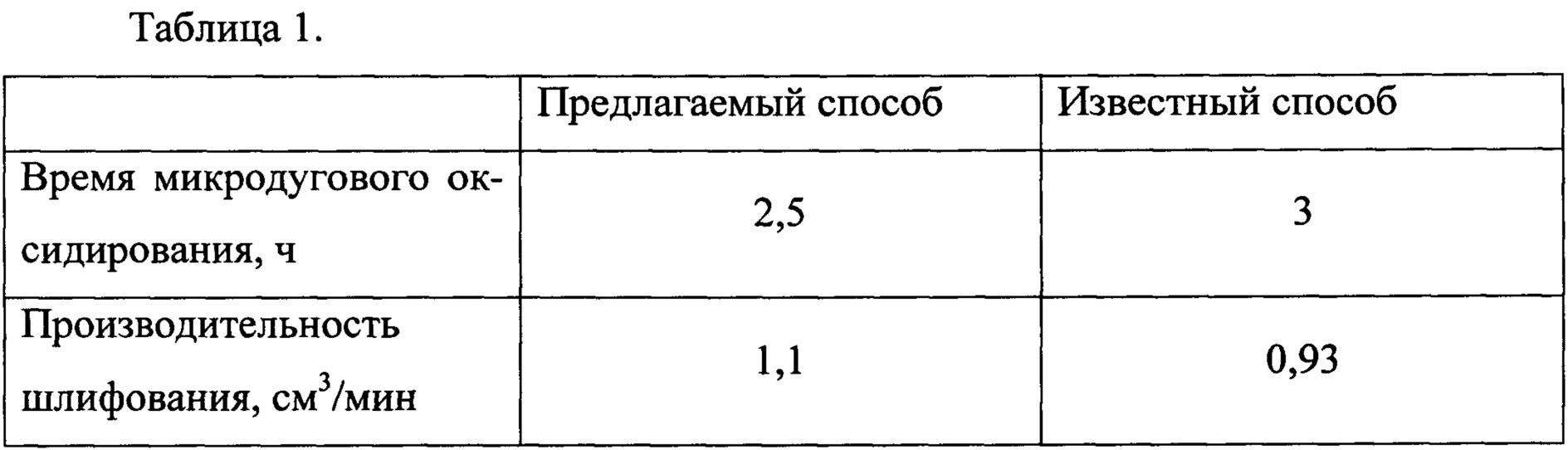

Была исследована производительность шлифования при трении по керамике. Микротвердость керамики - 16 ГПа. Схема трения палец - кольцо. Относительная скорость скольжения - 20 м/с. Смазка - вода техническая. Результаты испытаний приведены в таблице 1.

Таким образом, существенно снижается время микродугового оксидирования за счет достижения достаточно высокой плотности тока, необходимой для возникновения микродуговых разрядов, что приводит к резкому повышению энергоэффективности предложенного способа. Производительность шлифования в предлагаемом способе выше, чем в известном.

Пример 2.

Пример осуществлялся аналогично приведенному выше примеру, но на 100 г смеси в порошок алюминия вводили 33 г. алмазного порошка со степенью металлизации 75%. Время обработки необходимое для достижения степени металлизации 75% составляло 9 мин., размером зерна от 100 до 125 мкм, а также 15 г. (15 масс. %) порошка корунда с размером частиц от 20 до 25 мкм, т.е. с зернистостью в 5 раз меньше зернистости алмазного порошка.

Одновременно с этим, в соответствии с известным способом, в порошок алюминия на 100 г смеси вводили 33 г. порошка алмаза, той же зернистости, что и в предлагаемом. Технология получения аналогична примеру 1.

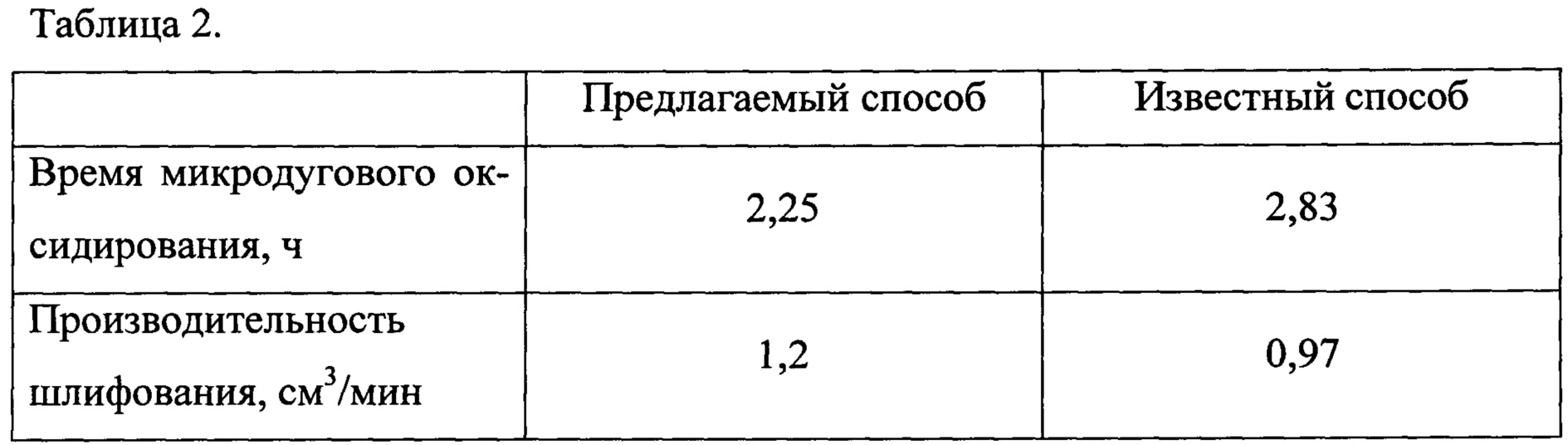

Была исследована также производительность шлифования. Условия испытания аналогичны примеру 1. Результаты испытаний приведены в таблице 2.

Во втором примере, также существенно снижается время микродугового оксидирования, а так как для возникновения микродуговых разрядов необходимо достичь достаточно высокой плотности тока то, сокращение времени резко повышает энергоэффективность предложенной технлолгии в результате применения предложенного способа. Производительность щлифования в предлагаемом способе выше, чем в известном.

Пример 3.

Пример осуществлялся аналогично приведенному выше примеру, но на 100 г смеси в порошок алюминия вводили 60 г. порошка алмаза со степенью металлизации 100%. Время обработки необходимое для достижения степени металлизации 100% составляло 12 мин., размером зерна от 100 до 125 мкм, а также 30 г. (30 масс. %) порошка корунда с размером частиц от 10 до 12,5 мкм, т.е. с зернистостью в 10 раз меньше зернистости алмазного порошка..

Одновременно с этим, в соответствии с известным способом, на 100 г смеси в порошок алюминия вводили 60 г. порошка алмаза, той же зернистости, что и в предлагаемом. Технология получения аналогична примеру 1.

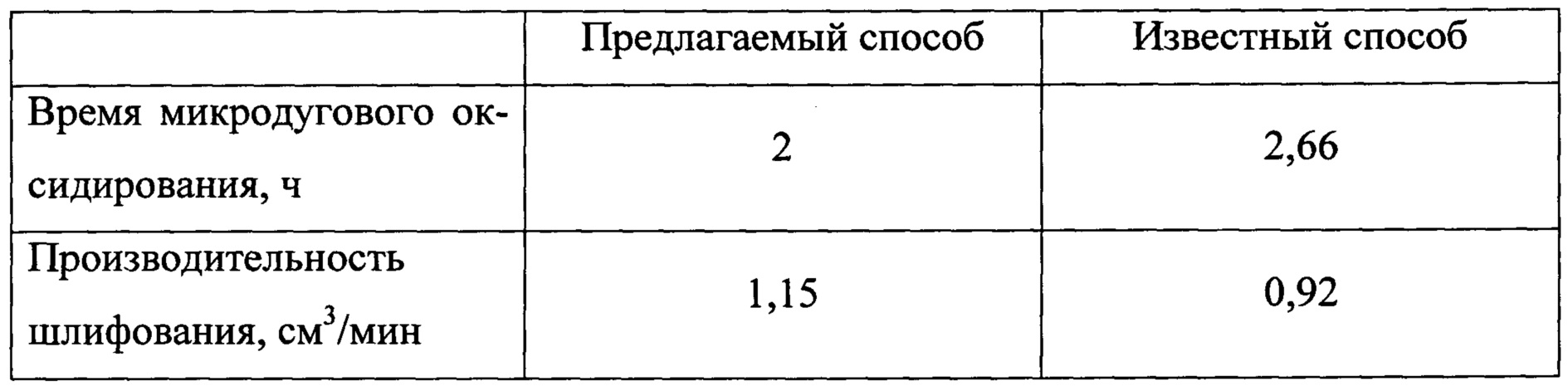

Была исследована производительность шлифования. Условия испытания аналогичны примеру 1.

Представленные примеры выполнения заявляемого способа подтверждают, что достигается существенное сокращение времени микродугового оксидирования, а соответственно, энергоэффективность способа получения алмазосодержащего композиционного материала, а также повышается производительность шлифовального инструмента, изготовленного по предложенному способу по сравнению с известным способом при обработке высокотвердых материалов.

В настоящее время способ находится на стадии лабораторный экспериментов.

Способ получения композиционного алмазосодержащего материала, включающий смешивание алмазного порошка с алюминиевым порошком, последующее горячее прессование полученной смеси до получения пористости 3-6 об.% и оксидирование поверхности, отличающийся тем, что дополнительно на поверхность зерен алмазного порошка наносят медное покрытие с получением алмазного порошка со степенью металлизации 25-100% от массы исходного алмазного порошка, а в смесь алюминиевого и алмазного порошков дополнительно вводят 5-30 мас.% от смеси порошка корунда с зернистостью в 2-10 раз меньше зернистости алмазного порошка.