Результат интеллектуальной деятельности: Способ приготовления катализатора защитного слоя для процесса гидроочистки кремнийсодержащего углеводородного сырья

Вид РИД

Изобретение

Изобретение относится к способам приготовления катализаторов защитного слоя, которые расположены впереди катализаторов основного слоя в процессе гидроочистки углеводородного сырья с повышенным содержанием кремния, для предохранения дезактивации основных катализаторов отлагающимся оксидом кремния.

В настоящее время в качестве исходного сырья для получения товарного дизельного топлива используется смесь прямогонных дизельных фракций с легкими газойлями вторичных процессов - каталитического крекинга и коксования, которые содержат растворенные кремнийорганические соединения. При гидроочистке эти соединения разлагаются с образованием диоксида кремния, который отлагается на поверхности катализаторов и приводит к их ускоренной дезактивации. Для предотвращения дезактивации перед основными катализаторами гидроочистки располагают защитный слой из катализатора, способного извлекать из сырья большую часть соединений кремния и, тем самым, предохранять основной катализатор гидроочистки. Активные металлы, содержащиеся в катализаторе защитного слоя, обеспечивают превращение растворимых кремнийорганических соединений в нерастворимые соединения, а также препятствуют образованию на поверхности катализатора углеродистых отложений. Кислотные центры катализаторов защитного слоя являются местами фиксации соединений кремния на поверхности катализатора. Пористая структура катализатора защитного слоя позволяет накапливать в катализаторе значительные количества диоксида кремния при минимальной дезактивации. Все эти параметры определяются способом приготовления катализатора.

Поскольку катализатор защитного слоя не обладает высокой активностью в целевых реакциях гидроочистки, то его количество в промышленном реакторе должно быть минимальным. Обычно количество катализатора защитного слоя, загружаемого в реактор гидроочистки, подбирается таким образом, чтобы его емкости по диоксиду кремния было достаточно для обеспечения запланированного срока работы основного катализатора. Соответственно, емкость по кремнию является наиболее важной характеристикой катализатора защитного слоя.

В последние годы в сырье для получения дизельных топлив монотонно возрастает доля вторичных дистиллятов, содержащих соединения кремния. В связи с этим, возникает необходимость разработки новых способов получения катализаторов защитного слоя, обладающих повышенной емкостью по диоксиду кремния.

Известен способ приготовления катализатора защитного слоя [Пат. РФ №2147256], который включает осаждение гидроксида алюминия, пептизацию, введение активных компонентов, формовку в виде полых цилиндрических гранул, сушку, прокаливание, при этом гидроксид алюминия после пептизации нагревают до 70-80°С и выдерживают при этой температуре при перемешивании 1-4 ч, вводят 50-70 мас. % фракции 0,01-0,2 мм γ-оксида алюминия, содержащего 11-14 мас. % молибдена и 3-5 мас. % оксида никеля и/или кобальта, затем вводят 10-40 мас. % каолина, сушат и прокаливают при температуре 650-850°С.

Известен способ приготовления катализатора защитного слоя [Пат. РФ №2319543], включающий следующие стадии: размол исходного сырья; приготовление раствора пептизатора; производство носителя; прокалка носителя; производство катализатора; сушка и прокалка катализатора. При этом состав сырья для получения носителя включает глинозем, структурообразующую добавку, каолин, алюмоникельмолибденовый и/или алюмокобальтмолибденовый катализатор при следующем соотношении компонентов, мас. %: структурообразующая добавка 5,0-8,5; каолин 2,0-5,0, алюмоникельмолибденовый и/или алюмокобальтмолибденовый катализатор 10-20; глинозем остальное до 100. Полученный катализатор имеет следующий химический состав, мас. %: оксид молибдена 3,0-9,0; оксид никеля и/или кобальта 0,5-4,0; оксид кремния 0,8-3,0; оксид алюминия остальное до 100.

Известен также катализатор гидроочистки верхнего слоя и способ его приготовления [Пат. РФ №2235588], согласно которому способ приготовления катализатора состоит в том, что гидроксид алюминия влажностью 50-80 мас. % смешивают с керамической смесью фракционного состава 0,01-0,1 мм, содержащей 65-76 мас. % диоксида кремния и 24-35 мас. % оксида алюминия, последовательно добавляют соль молибдена, соль кобальта или никеля, в полученную смесь добавляют раствор азотной кислоты в количестве, достаточном для создания кислотности рН массы, равной 3-4, формуют в виде полых цилиндрических гранул, сушат и прокаливают. Катализатор содержит 19-50 мас. % диоксида кремния, оксид алюминия, оксиды молибдена, кобальта или никеля -остальное.

Общим недостатком для вышеперечисленных вариантов способов приготовления катализаторов защитного слоя, является то, что с их использованием не удается достичь высокого извлечения кремния из сырья в связи с низкой емкостью используемых катализаторов по диоксиду кремния.

Наиболее близким к предлагаемому техническому решению по достигаемому результату является описанный в [Патент РФ №2653494, B01J 21/04, 22.12.2017] способ приготовления катализатора защитного слоя, заключающийся в пропитке алюмоксидного носителя водным раствором биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с последующей сушкой с получением катализатора, который содержит биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2] - 5,3-7,9 мас %; носитель γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 265-285 м2/г, объем пор 0,70-0,72 см3/г, средний диаметр пор 100-105  , представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм. После сульфидирования по известным методикам он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное.

, представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм. После сульфидирования по известным методикам он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное.

Основным недостатком известного способа приготовления является то, что получаемый катализатор имеет неоптимальный химический состав, что обуславливает его низкую активность в превращении соединений кремния и низкую емкость по диоксиду кремния.

Изобретение решает задачу создания улучшенного способа приготовления катализатора защитного слоя, расположенного впереди катализаторов основного слоя в процессе гидроочистки углеводородного сырья с повышенным содержанием кремния.

Предлагаемое изобретение решает задачу создания улучшенного способа приготовления катализатора защитного слоя, характеризующегося:

1. Оптимальным химическим составом получаемого катализатора, который содержит никель и молибден в форме биметаллических соединений алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] и молибдата никеля NiMoO4, которые в условиях гидроочистки либо при сульфидировании селективно превращаются в NiMoS фазу. Присутствие в катализаторе никеля и молибдена в форме двух различных биметаллических соединений препятствует образованию крупных кристаллов и обеспечивает хорошее диспергирование активных металлов по поверхности носителя.

2. Оптимальными условиями приготовления катализатора - пропиткой носителя содержащего, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное, водным раствором биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], сушкой при температуре не более 130°С, прокалкой на воздухе при температуре не более 550°С, охлаждением на воздухе до комнатной температуры, пропиткой по влагоемкости водой, выдержкой в течение не менее 1 часа при комнатной температуре, сушкой на воздухе при температуре не более 120°С. Такие условия обеспечивают перевод не идентифицированных соединений молибдена, никеля и алюминия, образовавшихся на стадии прокалки в форму биметаллических соединений - алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] и молибдата никеля NiMoO4.

3. Оптимальной концентрацией соединений никеля и молибдена в катализаторе - NiH[Al(ОН)6Mo6O18] - 5,5 - 7,7 мас. % и молибдата никеля NiMoO4 - 4,6-6,4 мас. %, которая далее обеспечивает получение сульфидированного катализатора содержащего, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; алюмооксидный носитель - остальное. Такое содержание активных компонентов, с одной стороны, гораздо выше, чем в катализаторе-прототипе, что обуславливает более высокую активность предлагаемого катализатора в целевых реакциях гидроочистки и превращения соединений кремния, а, с другой стороны, значительно ниже, чем в типичных катализаторах гидроочистки основных слоев, что позволяет предлагаемому катализатору иметь повышенную емкость по отлагающемуся диоксиду кремния и повышенную стойкость к отравлению соединениями кремния.

4. Наличием в составе алюмооксидного носителя бората алюминия Al3BO6 со структурой норбергита с концентрацией 5,0-25,0 мас. %, который обеспечивает уровень кислотности поверхности, с одной стороны способствующий минимизации нежелательного химического взаимодействия между активными металлами (Ni и Мо) и носителем, и селективному получению наиболее активного в гидроочистке сульфидного компонента - NiMoS фазы типа II, а с другой стороны, обуславливающий наличие кислотных центров, на которых адсорбируются соединения кремния и формируются частицы диоксида кремния.

5. Оптимальными текстурными характеристиками катализатора, имеющего удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  . Данные значения объема и диаметра пор, с одной стороны, достаточны для обеспечения доступа всех подлежащих превращению кремнийсодержащих и серосодержащих молекул сырья к активному компоненту и накоплению диоксида кремния в катализаторе, а, с другой стороны, характерны для катализатора, не имеющего излишнего свободного объема пор, наличие которого приводит к снижению объемной концентрации активных металлов, и, в конечном счете, к неоправданному увеличению объемной загрузки катализатора защитного слоя в реактор гидроочистки, при снижении загрузки катализатора основного слоя. Достижение этих текстурных характеристик обеспечивается присутствием в катализаторе частиц бората алюминия Al3BO6 со структурой норбергита.

. Данные значения объема и диаметра пор, с одной стороны, достаточны для обеспечения доступа всех подлежащих превращению кремнийсодержащих и серосодержащих молекул сырья к активному компоненту и накоплению диоксида кремния в катализаторе, а, с другой стороны, характерны для катализатора, не имеющего излишнего свободного объема пор, наличие которого приводит к снижению объемной концентрации активных металлов, и, в конечном счете, к неоправданному увеличению объемной загрузки катализатора защитного слоя в реактор гидроочистки, при снижении загрузки катализатора основного слоя. Достижение этих текстурных характеристик обеспечивается присутствием в катализаторе частиц бората алюминия Al3BO6 со структурой норбергита.

Технический результат - катализатор, получаемый предлагаемым способом имеет повышенную активность по превращению соединений кремния, повышенную емкость по диоксиду кремния и повышенную стойкость к дезактивации углеродистыми отложениями в условиях гидроочистки кремнийсодержащего углеводородного сырья.

Задача решается способом приготовления катализатора защитного слоя, включающего следующую последовательность операций - приготовлением борсодержащего носителя, содержащего борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное; пропиткой носителя водным раствором биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], сушкой влажного катализатора при температуре не более 130°С, прокалкой на воздухе при температуре не более 550°С, охлаждением на воздухе до комнатной температуры, пропиткой по влагоемкости водой, выдержкой в течение не менее 1 часа при комнатной температуре, сушкой на воздухе при температуре не более 120°С.

Задача также решается тем, что способ приготовления катализатора и используемые концентрации компонентов приводят к получению катализатора защитного слоя, который содержит никель и молибден в форме биметаллических соединений - алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] с концентрацией 5,5 - 7,7 мас. % и молибдата никеля NiMoO4 с концентрацией 4,6-6,4 мас. %, носитель - остальное, [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Задача также решается тем, что способ приготовления обеспечивает получение катализатора, который имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

Задача также решается тем, что способ приготовления обеспечивает получение катализатора, который после сульфидирования содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Основным отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом, является то, что заявляемый катализатор имеет отличающийся от прототипа химический состав, а именно то, что заявляемый катализатор содержит никель и молибден в форме биметаллических соединений - алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] с концентрацией 5,5 - 7,7 мас. % и молибдата никеля NiMoO4 с концентрацией 4,6-6,4 мас. %, и носитель, который содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Снижение содержания биметаллических соединений ниже заявляемых границ приводит к снижению срока работы катализатора, повышение содержания биметаллических соединений приводит к снижению емкости катализатора по диоксиду кремния.

Вторым отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что катализатор готовят пропиткой борсодержащего носителя, водным раствором, содержащим биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с последующей сушкой при температуре не более 130°С, прокалкой на воздухе при температуре не более 550°С, охлаждением на воздухе до комнатной температуры, пропиткой по влагоемкости водой, выдержкой в течение не менее 1 часа при комнатной температуре, сушкой на воздухе при температуре не более 120°С.

Третьим отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что используют такие концентрации компонентов, что получаемый катализатор содержит, мас. %: молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5 - 7,7 мас. % и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Четвертым отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что заявляемый способ обеспечивает получение катализатора, имеющего удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  . Снижение объема и диаметра пор ниже заявляемых величин приводит к снижению емкости катализатора по диоксиду кремния. Превышение объема и диаметра пор сверх заявляемых величин приводит к снижению активности катализатора на единицу его объема.

. Снижение объема и диаметра пор ниже заявляемых величин приводит к снижению емкости катализатора по диоксиду кремния. Превышение объема и диаметра пор сверх заявляемых величин приводит к снижению активности катализатора на единицу его объема.

Пятым отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что после сульфидирования по известным методикам катализатор содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Технический результат складывается из следующих составляющих:

1. Заявляемый способ приготовления обеспечивает получение катализатора, химический состав которого обеспечивает повышенную активность в целевых реакциях превращения соединений кремния, а также в реакциях гидрирования, обессеривания и деазотирования и, тем самым, предохраняет катализатор от ускоренной дезактивации углеродистыми отложениями в условиях процесса гидроочистки.

2. Заявляемый способ приготовления обеспечивает наличие в составе катализатора бората алюминия Al3BO6 со структурой норбергита, который обеспечивает оптимальный уровень кислотности поверхности, с одной стороны способствующий минимизации нежелательного химического взаимодействия между активными металлами (Ni и Мо) и носителем, и селективному получению наиболее активного в гидроочистке сульфидного компонента - NiMoS фазы типа II, а с другой стороны, обуславливающий наличие кислотных центров, на которых адсорбируются соединения кремния и формируются частицы диоксида кремния.

3. Заявляемый способ приготовления обеспечивает достижение текстурных характеристик катализатора (удельной поверхности, объема и диаметра пор), которые в совокупности с заявляемой концентрацией нанесенных соединений металлов - Ni и Мо обеспечивают сочетание высокой активности в целевых реакциях с максимальной емкостью катализатора по диоксиду кремния.

Описание предлагаемого технического решения. Сначала готовят алюмооксидный носитель, с оптимальными текстурными и кислотными характеристиками, обусловленными наличием в нем бората алюминия Al3BO6 со структурой норбергита.

Берут навеску продукта термической активации гидраргиллита (ПТАГ), приготовленного по технологии центробежной термоактивации (ИК СО РАН, ТУ 2175-040-03533913-2007), или любой другой технологии, обеспечивающей получение ПТАГ со следующими характеристиками: массовая доля рентгеноаморфной фазы, %, не менее 80; доля потери массы при прокаливании при (900±20)°С, % - 10-12; удельная поверхность, м2/г, не менее 120; суммарный объем пор (влагоемкость), см3/г, не менее 0,1; массовая доля гиббсита (гидраргиллита), %, не более 5; массовая доля натрия оксида, %, не более 0,5. Навеску измельчают на планетарной мельнице до частиц со средним размером 20-40 мкм.

Навеску измельченного порошка гидратируют при перемешивании в течение двух часов в нагретых до 50°С слабоконцентрированных растворах азотной кислоты (кислотный модуль не более 0,03). После чего полученную суспензию фильтруют под вакуумом и многократно промывают дистиллированной водой. В результате получают влажный осадок. Гидротермальную обработку отмытого осадка проводят в автоклаве в водных растворах азотной кислоты с добавлением заданного количества борной кислоты при температуре раствора выше 120°С. После завершения гидротермальной обработки раствор охлаждают до комнатной температуры, автоклав разгружают, содержимое сосуда репульпируют дистиллированной водой до получения суспензии пригодной для распылительной сушки. Далее проводят сушку на распылительной сушилке при температуре воздуха на входе в сушилку не более 280°С и непрерывном перемешивании суспензии. Готовый порошок борсодержащего гидроксида алюминия выгружают из стакана циклонного пылеуловителя распылительной сушилки.

Далее готовят формовочную массу методом смешения и пептизации полученного порошка в лабораторном смесителе с Z-образными лопастями в присутствии водного раствора аммиака. Раствор аммиака готовили таким образом, чтобы количество аммиака водного 25% составляло не более 5 мл на 100 г порошка после распылительной сушки.

Готовую пластичную массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с поперечным сечением в виде трилистника с размером от вершины до середины основания не более 3 мм и длиной до 10 мм. Затем проводят термообработку экструдатов, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре (110±10)°С в течение 2-х часов. Термическую обработку проводят в муфельной печи с подачей сжатого воздуха в печь. Экструдаты в фарфоровой чашке помещали в печь и прокаливают при температуре (550±10)°С в течение 4 ч.

Готовый носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное, и имеет удельную поверхность 250-290 м2/г, объем пор 0,6-0,7 см3/г, средний диаметр пор 8-9 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 2,5±0,2 мм и длиной до 10 мм.

С использованием данного носителя готовят нанесенный катализатор защитного слоя. Сначала готовят пропиточный раствор, содержащий биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2]. Для этого отвешивают заданные количества парамолибдата аммония (NH4)6Mo7O24⋅4H2O, никеля(II) основного карбоната NiCO3⋅mNi(OH)2⋅nH2O, кислоты лимонной моногидрата. Мерным цилиндром отмеряют заданное количество воды дистиллированной. В колбу наливают отмеренное количество воды и помещают якорь магнитной мешалки. Колбу помещают на нагревательную поверхность магнитной мешалки с подогревом. Устанавливают скорость вращения мешалки 300 об/мин и температуру раствора 60°С. Загружают в колбу отмеренное количество кислоты лимонной и перемешивают при визуальном контроле. Затем в колбу к раствору кислоты лимонной добавляют навеску парамолибдата аммония при постоянном перемешивании и поддержании температуры раствора (60±5)°С. Раствор перемешивают до образования однородного прозрачного раствора, содержащего комплексное соединение - цитрат молибдена(VI) (NH4)4[Mo4(C6H5O7)2O11]. Навеску никеля(II) основного карбоната добавляют к ранее полученному водному раствору цитрата молибдена(VI). При этом жидкость вспенивается, а ее температура повышается до 70°С. Перемешивание продолжают при (65-70)°С до получения однородного прозрачного раствора зеленого цвета, не содержащего мути, пузырьков и пены. Раствор содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2].

Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до заданного количества добавлением дистиллированной воды. Для подтверждения наличия в растворе биметаллического комплексного соединения, его изучают методом ИК-спектроскопии.

Полученным раствором пропитывают носитель на основе γ-Al2O3, при этом используют пропитку носителя по влагоемкости. После пропитки катализатор сушат на воздухе при температуре 110-150°С. В результате получают катализатор, содержащий никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], нанесенного на носитель. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. При этом биметаллическое комплексное соединение разлагается и на поверхности катализатора образуется набор неидентифицируемых соединений молибдена и никеля. Далее свежепрокаленный катализатор пропитывают по влагоемкости водой, выдерживают в течение не менее 1 часа. При этом происходит взаимодействие поверхностных соединений никеля, молибдена и алюминия в порах, заполненных водой с образованием алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] и молибдата никеля NiMoO4. Далее, для удаления воды катализатор сушат на воздухе при 120°С. Полученный катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5 - 7,7 мас. % и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

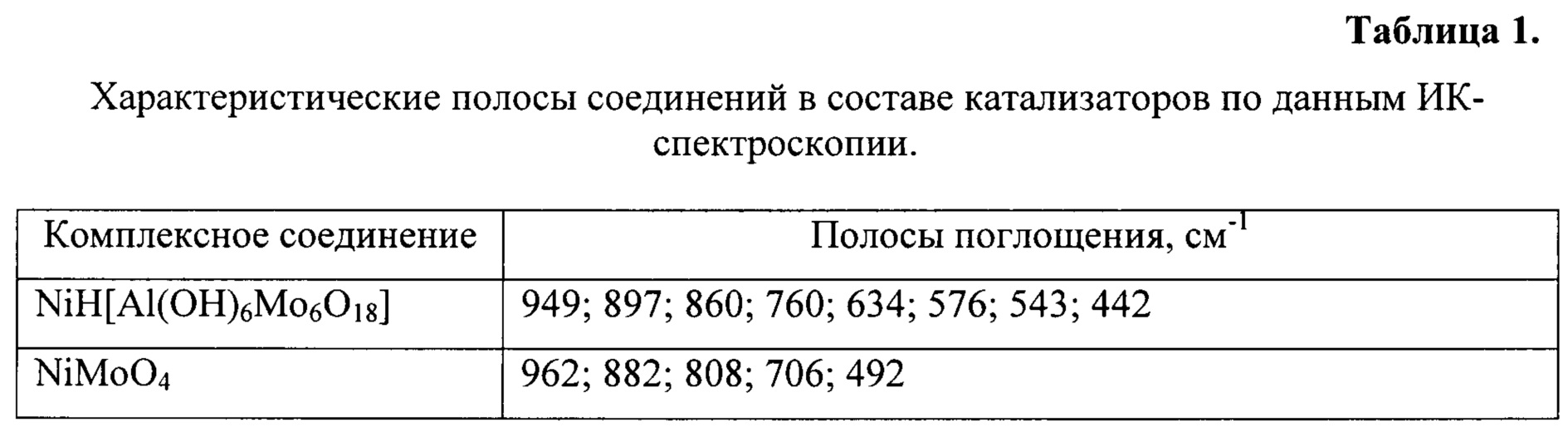

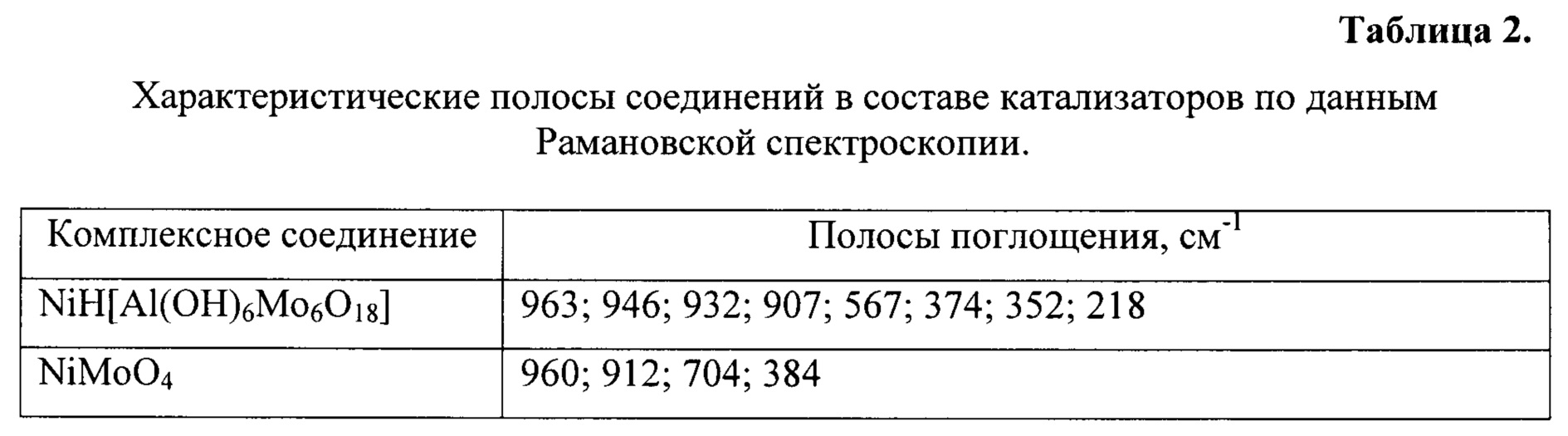

Наличие в составе катализатора алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] и молибдата никеля NiMoO4 подтверждают методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии.

Во всех случаях измеренное массовое содержание элементов соответствует заявляемой концентрации заявляемых соединений в готовом катализаторе.

В ИК- и Рамановских спектрах изученных катализаторов присутствуют полосы, соответствующие NiH[Al(OH)6Mo6O18] и NiMoO4 (таблицы 1, 2).

Отнесения полос в ИК- и Рамановских спектрах сделаны в соответствии с [Ana P. De Moura, Larissa Н. de Oliveira, Ieda L. V. Rosa, Camila S. Xavier, Paulo N. Lisboa-Filho,  S. Li, Felipe A. La Porta, Elson Longo,

S. Li, Felipe A. La Porta, Elson Longo,  A. Varela, Scientific World Journal Volume 2015, Article ID 315084, 8 pages, http://dx.doi.org/10.1155/2015/315084; Frederick Nti, Daniel Adjah Anang, Jeong In Han, Journal of Alloys and Compounds 742 (2018) 342; Vaddypally Shivaiah, Samar Das, J. Chem. Sci., Vol. 117, No. 3, p. 227-233.],

A. Varela, Scientific World Journal Volume 2015, Article ID 315084, 8 pages, http://dx.doi.org/10.1155/2015/315084; Frederick Nti, Daniel Adjah Anang, Jeong In Han, Journal of Alloys and Compounds 742 (2018) 342; Vaddypally Shivaiah, Samar Das, J. Chem. Sci., Vol. 117, No. 3, p. 227-233.],

Для катализаторов на кривых радиального распределения атомов, полученных путем Фурье-преобразования EXAFS-спектров зарегистрированы расстояния, соответствующие NiMoO4 - Ni-O=2,02; 2,25 и 2,80  ; Ni-Ni=3,35 и 3,48

; Ni-Ni=3,35 и 3,48  ; Ni-Mo=3,55 и 3,80

; Ni-Mo=3,55 и 3,80  , а также расстояния, соответствующие NiH[Al(OH)6Mo6O18] - Мо-О=1,70 и 1,94

, а также расстояния, соответствующие NiH[Al(OH)6Mo6O18] - Мо-О=1,70 и 1,94  ; Мо-Мо=3,30 и 3,33

; Мо-Мо=3,30 и 3,33  ; Мо-Al=3,30

; Мо-Al=3,30  ; Mo-Ni=3,65 и 3,87

; Mo-Ni=3,65 и 3,87  [S. Chernov, В. Tolochko, S. Nikitenko. The “In Situ” Research of the Synthesis of NiMoO4. Journal de Physique IV Colloque, 1997, 7 (C2), pp. C2-961-C2-962; Jacques C. Vedrine Metal Oxides in Heterogeneous Catalysis. Elsevier, 2018, 618 p.].

[S. Chernov, В. Tolochko, S. Nikitenko. The “In Situ” Research of the Synthesis of NiMoO4. Journal de Physique IV Colloque, 1997, 7 (C2), pp. C2-961-C2-962; Jacques C. Vedrine Metal Oxides in Heterogeneous Catalysis. Elsevier, 2018, 618 p.].

Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита характеризуется межплоскостными расстояниями 3.2 и 2.8 A, с углом между ними 53.8°, определяемыми из данных просвечивающей электронной микроскопии высокого разрешения.

Полученный катализатор имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

После сульфидирования по известным методикам катализатор содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Сущность изобретения иллюстрируется следующими примерами: Пример 1 (согласно известному решению [Патент РФ №2653494]). Сначала готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 137 г алюминия гидроксида AlOOH со структурой псевдобемита, имеющего потери при прокаливании при 550°С 27%, загружают в емкость смесителя. Отмеренные 155 мл воды дистиллированной, 6,04 мл 25%-раствора водного аммиака переливают в химически стойкий стеклянный стакан, затем перемешивают стеклянной палочкой. Приготовленный раствор приливают к алюминию гидроксиду и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 30 мин.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение цилиндрических гранулы с сечением в виде круга диаметром 3±0,1 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С в течение 2 ч. По окончании сушки экструдаты ломают с получением частиц длиной до 20 мм. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. В результате получают γ-Al2O3 в форме цилиндрических гранул с диаметром поперечного сечения 3±0.1 мм длиной до 20 мм. Выход носителя составляет 100 г. Влагоемкость 0,85-0,89.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 4,7 г лимонной кислоты C6H8O7; 8,6 г парамолибдата аммония (NH4)6Mo7O24x4H2O и 1,5 г никеля(II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 200 мл. 100 г полученного носителя пропитывают по влагоемкости 89 мл раствора, содержащего 5,6 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 20°С в течение 60 мин. Затем катализатор сушат на воздухе при 110°С.

Катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] - 5,3; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 285 м2/г, объем пор 0,72 см3/г, средний диаметр пор 100  , и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм длиной до 20 мм.

, и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм длиной до 20 мм.

Далее катализатор сульфидируют прямогонной дизельной фракцией, содержащей дополнительно 1,5 мас. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье = 300 по следующей программе:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°С в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°С со скоростью подъема температуры 25°С/ч;

- сульфидирование при температуре 240°С в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340 С со скоростью подъема температуры 25°С/ч;

сульфидирование при температуре 340°С в течение 8 ч.

В результате получают катализатор, который содержит, мас. %: Мо - 1,99; Ni -0,61; S - 1,66; носитель γ-Al2O3 - остальное.

Далее определяют емкость катализатора по диоксиду кремния и его стойкость к дезактивации в условиях гидроочистки. В качестве сырья используют прямогонную летнюю дизельную фракцию, содержащую 0,32% серы, 100 ppm азота, имеющую плотность 0,86 г/см3, интервал кипения 200-360°С, Т95 - 356°С, к которой добавлено количество декаметилциклопенталоксана, соответствующее концентрации кремния в сырье 170 ppm.

Процесс проводят при условиях, типичных для работы катализаторов защитного слоя на российских промышленных установках гидроочистки: объемная скорость подачи сырья через катализатор защитного слоя - 10 ч-1, соотношении Н2/сырье = 550 нм3 Н2/м3 сырья, давление 3,8 МПа, температура 360°С. Время непрерывного теста составляет 360 ч.

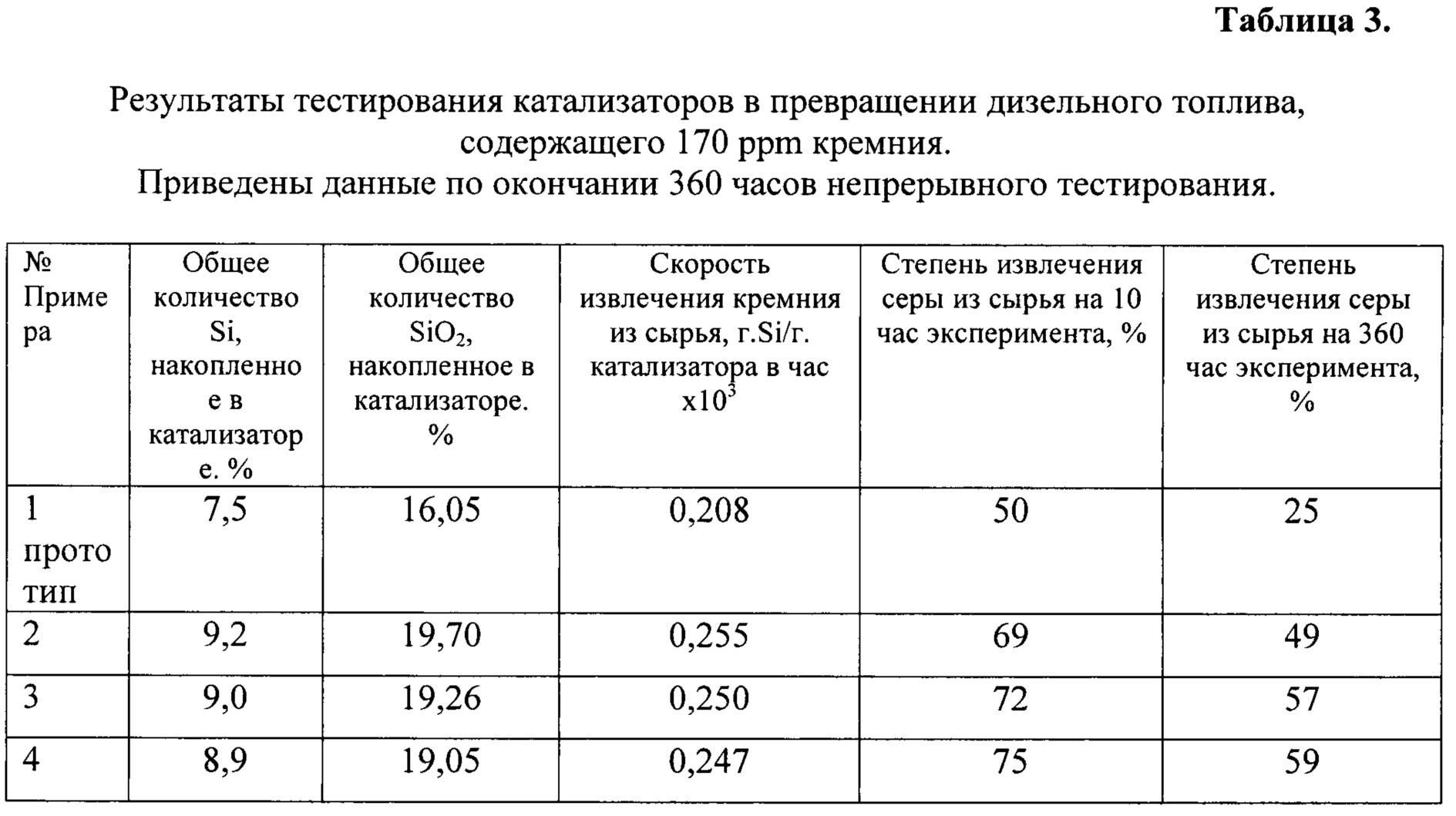

Результаты тестирования катализатора приведены в таблице 3.

Примеры 2-4 иллюстрируют предлагаемое техническое решение.

Пример 2.

Сначала готовят борсодержащий порошок гидроксида алюминия, для чего 150 г продукта термической активации гидраргиллита измельчают на планетарной мельнице до частиц размером в пределах 20-50 мкм. Далее порошок гидратируют при перемешивании и нагревании в растворе азотной кислоты с концентрацией 0,5%. Затем суспензию на воронке с бумажным фильтром промывают дистиллированной водой до остаточного содержания натрия в порошке не более 0,03%. Отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 14,63 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Автоклав нагревают до 150°С и выдерживают 12 ч. Далее автоклав охлаждают до комнатной температуры и проводят сушку полученной суспензии на распылительной сушилке при температуре воздуха на входе в сушилку 155°С и непрерывном перемешивании суспензии, высушенный порошок собирают в приемной емкости сушилки.

Затем готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 133 г порошка борсодержащего гидроксида алюминия гидроксида, имеющего потери при прокаливании при 550°С 25%, загружают в емкость смесителя. Отмеренные 120 мл воды дистиллированной, 6,64 мл 25%-раствора водного аммиака переливают в химически стойкий стеклянный стакан, затем перемешивают стеклянной палочкой. Приготовленный раствор приливают к алюминия гидроксиду и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 1 ч.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение гранул с сечением в виде трилистника диаметром 2,5±0,2 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С в течение 4 ч. По окончании сушки экструдаты ломают с получением частиц длиной до 10 мм. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. В результате получают носитель, содержащий мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; натрий - 0,03; γ-Al2O3 - остальное в форме гранул трилистника с диаметром поперечного сечения 2,5±0,2 мм, длиной до 10 мм. Выход носителя составляет 100 г. Влагоемкость 0,65-0,69.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 8,29 г лимонной кислоты C6H8O7; 9,58 г парамолибдата аммония (NH4)6Mo7O24x4H2O и 3,31 г никеля(II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл полученного раствора, содержащего 15,32 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 50°С в течение 30 мин. Затем катализатор сушат на воздухе при 130°С 2 ч. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры. Охлажденный катализатор пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 часа при комнатной температуре. При этом происходит взаимодействие поверхностных соединений никеля, молибдена и алюминия в порах, заполненных водой с образованием алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] и молибдата никеля NiMoO4. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

В соответствии с полученными результатами, катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5 мас. % и в форме молибдата никеля NiMoO4 - 4,6 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 275 м2/г, объем пор 0,5 см3/г, средний диаметр пор 80  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Далее катализатор сульфидируют и тестируют в гидроочистке кремнийсодержащего сырья аналогично примеру 1. Сульфидированный катализатор, содержит, мас. %: Мо - 5,0; Ni - 1,7; S - 3,4; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; γ-Al2O3 - остальное.

Результаты тестирования катализатора в гидроочистке кремнийсодержащего сырья приведены в таблице 3.

Пример 3.

Порошок борсодержащего гидроксида алюминия и носитель готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 5,98 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Все остальные операции по приготовлению носителя идентичны примеру 2.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 9,95 г лимонной кислоты C6H8O7, 11,50 г парамолибдата аммония (NH4)6Mo7O24x4H2O и 4,0 г никеля(II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл раствора, содержащего 18,38 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 60°С в течение 60 мин. Затем катализатор сушат на воздухе при 120°С. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры, пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 ч при комнатной температуре. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

Полученный катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 6,6 мас. % и в форме молибдата никеля NiMoO4 - 5,5 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 256 м2/г, объем пор 0,53 см3/г, средний диаметр пор 82  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 6,0; Ni - 2,0; S - 4,1; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; γ-Al2O3 - остальное.

Результаты тестирования катализатора в гидроочистке кремнийсодержащего сырья приведены в таблице 3.

Пример 4.

Порошок борсодержащего гидроксида алюминия и носитель готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 2,3 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Все остальные операции по приготовлению носителя идентичны примеру 2.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 11,61 г лимонной кислоты C6H8O7; 13,42 г парамолибдата аммония (NH4)6Mo7O24x4H2O и 4,67 г никеля(II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл раствора, содержащего 21,45 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 60°С в течение 60 мин. Затем катализатор сушат на воздухе при 120°С. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры, пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 ч при комнатной температуре. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

Полученный катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] - 7,7 мас. % и в форме молибдата никеля NiMoO4 - 6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 245 м2/г, объем пор 0,55 см3/г, средний диаметр пор 85  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 7,0; Ni - 2,3; S - 4,7; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; γ-Al2O3 - остальное.

Результаты тестирования катализатора в гидроочистке кремнийсодержащего сырья приведены в таблице 3.

Таким образом, как видно из приведенных примеров, катализатор, приготовленный заявляемым способом, за счет своего химического состава и текстуры, имеет высокую емкость по кремнию и стойкость к дезактивации, значительно превосходящие аналогичные параметры катализатора, приготовленного по способу-прототипу.