СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИОКСИМЕТИЛЕНОВ

Вид РИД

Изобретение

Известен способ получения формованных изделий из полиоксиметиленов методом экструзии при 170-230°С с последующим их охлаждением водой или воздухом до комнатной температуры. Однако полученные изделия, хотя и отличаются гладким и гомогенным внешним слоем, имеют пористый сердечник с усадочными раковинами, что значительно снижает их эксплуатационные свойства.

Предлагаемый способ предусматривает выдерживание изделия (перед его охлаждением до комнатной температуры) в среде инертной высококипящей жидкости при 100-165°С в течение от 1 сек до 60 мин.

Это приводит к более равномерному охлаждению изделия по всему поперечному сечению и, как следствие этого, к предотвращению образования внутри изделия внутренних пор и усадочных пустот. Полученные изделия (например, трубы, прутки и другие профили) отличаются повышенной прочностью на разрыв.

Заготовки по выходу из шнекового пресса пропускают через жидкостную ванну с нагре-вом от 100 до 165°С. Наиболее благоприятная температура ванны колеблется между 130 и 150°С. Целесообразно регулировать температуру на 5-50°С ниже т. пл. полиоксиметилена. Благодаря этому процесс охлаждения протекает более равномерно по всему сечению профиля и не возникает образования пор и усадочных пустот. Другое преимущество описываемого способа состоит в том, что у изготовленных фабрикатов большая схожесть степени кристаллизации и либо полное отсутствие внутреннего напряжения, либо совершенно незначительное. Все это придает готовому продукту превосходную устойчивость размерностей и значительно понижает чувствительность на разрыв.

Под полиоксиметиленом подразумеваются гомополимеры формальдегида или триоксана либо их сополимеризаты с 15 вес. °/о и менее циклических формалей или простых эфиров, например с дигликольформалем, диоксоланом, бутандиолформалем, тетрагидрофураном либо окисью этилена.

Для того, чтобы предотвратить деформацию изделий при охлаждении, целесообразно применять ванную жидкость, плотность которой совпадает по мере возможности с плотностью полиоксиметилена. Предпочтение отдается ванным жидкостям, плотности которых не отличаются от плотности полиоксиметилена более чем на ±0,5 г/см3 (определено при 20°С). Время пребывания профиля в ванне может продолжаться от 1 сек до 60 мин, предпочтительно от 5 сек до 10 мин. Подходящими инертными высококипящими жидкостями являются, например, этиленгликоль, полигликоли или их сложные эфиры, например диацетат гликоля, а также высококипящие галогенные и нитросоединения, как бром или нитробензол, и водные растворы солей, например хлористого аммония, азотнокислого натрия, сернокислого натрия и хлористого кальция, а также их смеси. Особенно подходят этиленгликоль и глицерин.

Способ применим также при изготовлении профилей некрупного сечения. Так как усадка происходит без изменения формы, то окончательный профиль соответствует соплу формы. Возможно также уменьшение сечения без изменения его формы путем растягивания в холодильной ванне. Таким образом возможно при наличии только одного сопла выделывать прутки различного сечения путем изменений вытяжной скорости.

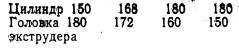

Пример. Смешанный полимеризат из 98% триоксана и 2% окиси этилена с т. пл. 165°С перерабатывают экструдером с диаметром: шнека в 45 мм и круглым соплом с диаметром в 10 мм на круглые стержни. Непосредственно за выходом из сопла пруток погружают в ванну 1000 мм длины, 200 мм ширины и 150 мм глубины. В качестве жидкости берут этиленгликоль при 136°С. Зоны нагрева шнекового пресса регулируют для следующих температур, °С:

Число оборотов шнека 8 в 1 мин. При вытяжной скорости 2,78 м/мин (время пребывания в ванне 21,5 сек) изготовляют круглый стержень диаметром 5 мм, а при вытяжной скорости 2,26 м/мин (время пребывания в ванне 26,5 сек) - диаметром 6,5 мм. Оба стержня имеют круглое сечение и свободны внутри от пор и усадочных раковин.

Одинаково хорошие результаты достигают при температурах жидкостной ванны в 142, 148 и 155°С при условии соответственного продления времени пребывания в ванне.

Способ изготовления формованных изделий из полиоксиметиленов методом экструзии при 170-230°С с последующим охлаждением до комнатной температуры, отличающийся тем, что, с целью предотвращения образования внутренних пор и трещин в изделиях, последние перед охлаждением до комнатной температуры выдерживают в среде инертной высококипящей жидкости при 100-165°С в течение от 1 сек до 60 мин.