Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ АЛКИЛМЕТАКРИЛАТОВ И МАЛЕИНОВОГО АНГИДРИДА

Вид РИД

Изобретение

Настоящее изобретение относится к способу получения сополимеров алкилметакрилатов и малеинового ангидрида, характеризующихся среднечисловым молекулярным весом от 4000 до 18000 г/моль с помощью полимеризации в растворе в присутствии инициатора радикальной полимеризации.

Известно, что сополимеры алкил(мет)акрилата/малеинового ангидрида действуют как так называемые присадки для улучшения текучести для углеводородных масел, таких как газойли, дизельные масла, топливные масла, смазочные масла и неочищенные масла. Эти масла содержат большую долю длинноцепочечных н-парафинов, которые кристаллизуются при охлаждении и приводят к повышенной вязкости масла и сниженной текучести масла при низких температурах. Сополимеры алкил(мет)акрилата/малеинового ангидрида способны ингибировать кристаллизацию длинноцепочечных н-парафинов, и, следовательно, способны улучшать свойства текучести углеводородных масел при низких температурах.

Сополимеры алкил(мет)акрилата/малеинового ангидрида могут быть получены с помощью полимеризации в растворе в присутствии инициатора радикальной полимеризации. Для данного метода требуется растворитель, в котором оба мономера являются растворимыми. Подходящими растворителями являются, например, толуол, ксилол, метилбензол, кумол, смеси ароматических углеводородов с высокой температурой кипения, алифатические и циклические алифатические углеводороды, парафиновые масла, тетрагидрофуран и диоксан. Несколько примеров способов полимеризации в растворе описаны в уровне техники.

В CN 1328392 C описывается способ полимеризации в растворе, в котором исходный раствор малеинового ангидрида в ксилоле, содержащий регулятор степени полимеризации н-додецилмеркаптан, получают при температуре реакции 140°C. Затем в раствор малеинового ангидрида по каплям добавляют два отдельных раствора, содержащих соответственно инициатор радикальной полимеризации (ди-трет-бутилпероксид) и октадецилметакрилат. В данном случае добавление октадецилметакрилата продолжается даже после того, как добавление инициатора завершено. Полученный сополимер содержит серу в качестве регулятора степени полимеризации, что нежелательно для многих применений, для которых требуются добавки с низким содержанием серы или даже не содержащие серы.

В CN 1302031 C описывается способ сополимеризации, в котором исходный раствор малеинового ангидрида и тетрадецилметакрилата в толуоле получают при температуре реакции 60°C. Затем к данному раствору в одну стадию добавляют инициатор (AIBN), чтобы начать реакцию.

В US 5721201 А описывается способ полимеризации в растворе, в котором сперва получают раствор малеинового ангидрида в толуоле при температуре реакции 80°C, а затем добавляют инициатор радикальной полимеризации (AIBN). После добавления инициатора, в течение 100 минут медленно добавляют раствор алкилакрилата в толуоле. На заключительной стадии полученные сополимеры алкилакрилата и малеинового ангидрида очищают с помощью диализа с целью удаления непрореагировавших мономеров. Все примеры, представленные в US 5721201 А, относятся к полимеризации алкилакрилата с малеиновым ангидридом.

В ЕР 0485773 А1 описывается способ полимеризации в растворе, в котором первый раствор лаурилакрилата и малеинового ангидрида в смеси ароматических углеводородов с высокой температурой кипения (solvesso 150) получают при температуре реакции 100°C. Затем к первому раствору медленно добавляют два отдельных раствора, содержащих инициатор радикальной полимеризации (трет-бутил-перокси-2-этилгексаноат) в solvesso 150 и лаурилакрилат в solvesso 150 соответственно. В данном случае добавление инициатора продолжается после завершения добавления лаурилакрилата. Все примеры, представленные в ЕР 0485773 А1, относятся к полимеризации лаурилакрилата с малеиновым ангидридом.

Из уровня техники хорошо известно, что акрилаты реагируют иначе, чем метакрилаты (например, J. Phys. Chem. A 2008, 112, 6772–6782), и, следовательно, сложно найти соответствующие условия реакции для улучшения показателей выхода реакции и степеней превращения мономера в реакции сополимеризации с алкилметакрилатами и сомономерами при сохранении контроля над среднечисловым молекулярным весом.

В частном случае, когда сомономером является малеиновый ангидрид, проблема еще более сложна, поскольку известно, что сомономер малеинового ангидрида характеризуется низкой реакционной способностью, и обычно применяют избыток малеинового ангидрида в реакционном растворе, как показано в CN 1302031 C, поскольку известные способы полимеризации в растворе имеют недостатки из-за низкой степени превращения малеинового ангидрида в полученный сополимер. Однако применение избытка малеинового ангидрида приводит к проблеме, заключающейся в том, что рост полимерной цепи затрудняется, как только все мономеры на основе алкилметакрилата расходуются, и для таких способов требуется дополнительная стадия очистки, чтобы избавиться от непрореагировавшего малеинового ангидрида. Это также является причиной, вследствие которой трудно получить сополимеры алкилметакрилата с малеиновым ангидридом с высоким средневесовым молекулярным весом, поскольку избыток малеинового ангидрида может остановить рост цепи.

Таким образом, целью настоящего изобретения является разработка способа получения сополимеров алкилметакрилата и малеинового ангидрида, обеспечивающего высокие показатели выхода и высокие степени превращения мономеров в случае мономеров как на основе алкилметакрилата, так и на основе малеинового ангидрида, без какой-либо стадии очистки. В частности, было бы желательно получать, с высокими показателями выхода и высокими степенями превращения мономеров, не содержащие серы сополимеры с эквимолярным содержанием алкилметакрилата и малеинового ангидрида, которые характеризуются требуемыми значениями среднечислового молекулярного веса.

Действительно, еще одной задачей было найти условия реакции, которые дают возможность контролировать среднечисловой молекулярный вес сополимера, сохраняя при этом высокую скорость превращения малеинового ангидрида в сополимер, что означает среднечисловой молекулярный вес, находящийся в диапазоне от 4000 до 18000 г/моль, вместе с низким содержанием остаточного или непрореагировавшего малеинового ангидрида в реакционной смеси для сополимеризации.

Следовательно, целью настоящего изобретения является обеспечение способа получения сополимеров алкилметакрилата/малеинового ангидрида, характеризующихся среднечисловым молекулярным весом от 4000 до 18000 г/моль, предпочтительно от 9000 до 18000 г/моль, еще более предпочтительно от 13000 до 18000 г/моль, представляющим собой среднечисловой молекулярный вес, определенный с помощью гель-проникающей хроматографии относительно стандартов на основе поли(метилметакрилата), где может быть достигнута высокая степень превращения малеинового ангидрида. Распределение по размеру сополимеров должно характеризоваться коэффициентом полидисперсности (определяемым как соотношение средневесового молекулярного веса и среднечислового молекулярного веса) от 1 до 5, представляющим собой индекс полидисперсности, определяемый с помощью гель-проникающей хроматографии по сравнению со стандартами на основе поли(метилметакрилата). В соответствии с заявленным способом молярное соотношение одного или более алкилметакрилатов и малеинового ангидрида в полученном сополимере находится в диапазоне от 10:1 до 1:1, более предпочтительно от 2:1 до 1:1 в пересчете на общие молярные количества этих мономеров, а именно одного или более алкилметакрилатов и малеинового ангидрида, применяемых для получения сополимера. Еще более предпочтительно, данный способ должен обеспечивать возможность синтеза не содержащих серу сополимеров при молярном соотношении алкилметакрилата и малеинового ангидрида в смеси мономеров, близком к 1:1.

После проведения всестороннего исследования авторы настоящего изобретения неожиданно обнаружили, что сополимеры с требуемым среднечисловым молекулярным весом могут быть получены с помощью процесса сополимеризации, в котором добавочный раствор, содержащий как инициатор радикальной полимеризации, так и алкилметакрилат, медленно добавляют к исходному раствору, содержащему малеиновый ангидрид, растворитель и часть инициатора радикальной полимеризации. В способе по настоящему изобретению стадия очистки не требуется, что обеспечивает более экономичный способ, который легче реализовать в промышленном масштабе.

Таким образом, настоящее изобретение относится к способу получения не содержащих серы сополимеров, включающих в себя мономерные звенья на основе алкилметакрилата и мономерные звенья на основе малеинового ангидрида, с помощью полимеризации в растворе одного или более алкилметакрилатов и малеинового ангидрида в растворителе в присутствии инициатора радикальной полимеризации, при этом указанный способ включает стадии:

a) получения исходного реакционного раствора, содержащего малеиновый ангидрид, часть инициатора радикальной полимеризации и растворитель, и

b) добавления добавочного раствора, содержащего один или более алкилметакрилатов и часть инициатора радикальной полимеризации, к исходному реакционному раствору.

Неожиданно было обнаружено, что при объединении инициатора радикальной полимеризации и второго мономера в одном добавочном растворе, как определено в пункте 1 формулы изобретения, вместо применения двух отдельных добавочных растворов, как в известном уровне техники, среднечисловой молекулярный вес сополимеров может эффективно контролироваться, и скорость превращения малеинового ангидрида может быть увеличена. Такие эффекты являются неожиданными и показаны в примерах, приведенных в данном документе ниже, где все сополимеры, полученные в соответствии с заявленным способом, характеризуются среднечисловым молекулярным весом, находящимся в требуемом диапазоне, а остаточное содержание каждого мономера, малеинового ангидрида и алкилметакрилата, находится на исключительно низком уровне.

В предпочтительном варианте осуществления изобретения третью часть инициатора радикальной полимеризации добавляют в реакционный раствор, состоящий из исходного реакционного раствора и полностью добавленного добавочного раствора, чтобы обеспечить максимальное введение остаточных мономеров в композицию на основе сополимера.

Заявленный способ особенно подходит для получения сополимеров, характеризующихся эквимолярным содержанием мономерных звеньев на основе алкилметакрилата и мономерных звеньев на основе малеинового ангидрида с помощью полимеризации в растворе одного или более алкилметакрилатов и малеинового ангидрида в растворителе в присутствии инициатора радикальной полимеризации.

Реакция может быть проведена при температуре реакции, которая ограничивается температурой кипения реагентов. Как правило, температура реакции находится в диапазоне от 40 до 200°C, предпочтительно от 60 до 140°C, наиболее предпочтительно от 80 до 100°C. Как правило, перед добавлением первого добавочного раствора исходный реакционный раствор нагревают до требуемой температуры реакции.

Важным признаком способа по настоящему изобретению является то, что добавочный раствор добавляют к исходному реакционному раствору постадийно. Предпочтительно добавочный раствор добавляют в течение от 30 минут до 12 часов, более предпочтительно от 2 до 10 часов, еще более предпочтительно от 5,5 до 7 часов, наиболее предпочтительно от 5,5 до 6,5 часов.

Как правило, во время добавления добавочного раствора реакционный раствор непрерывно перемешивают.

В предпочтительном варианте осуществления добавочный раствор содержит большую часть алкилметакрилата, применяемого для синтеза сополимера. Предпочтительно, таким образом, чтобы добавочный раствор содержал от 50 до 100 вес. % применяемых алкилметакрилатов в пересчете на общее количество алкилметакрилатов, более предпочтительно от 80 до 100 вес. %, наиболее предпочтительно 100 вес. %.

Аналогично, исходный реакционный раствор предпочтительно содержит большую часть малеинового ангидрида, применяемого для синтеза сополимера. Предпочтительно, таким образом, чтобы исходный реакционный раствор содержал от 50 до 100 вес. % применяемого малеинового ангидрида в пересчете на общее количество малеинового ангидрида, более предпочтительно от 80 до 100 вес. %, наиболее предпочтительно 100 вес. %.

Предпочтительно исходный реакционный раствор содержит от 50 до 100 вес. % применяемого растворителя в пересчете на общее количество растворителя, более предпочтительно от 80 до 100 вес. %, еще более предпочтительно 100 вес. %.

В предпочтительном варианте осуществления исходный реакционный раствор не содержит какого-либо алкилметакрилата. Аналогичным образом, добавочный раствор предпочтительно вовсе не содержит малеиновый ангидрид.

Молярное соотношение одного или более алкилметакрилатов и малеинового ангидрида в пересчете на общие молярные количества этих мономеров в смеси мономеров предпочтительно находится в диапазоне от 10:1 до 1:1, более предпочтительно от 5:1 до 1:1, еще более предпочтительно от 3:1 до 1:1.

В контексте настоящего изобретения термин «метакрилат» относится к сложным эфирам метакриловой кислоты. Термин «алкилметакрилат» относится к сложным эфирам метакриловой кислоты и спиртов, имеющим общую формулу CnH2n+1OH. Алкильная группа может быть разветвленной или линейной. Алкилметакрилаты могут быть легко получены с помощью способа эстерификации, в котором метакриловую кислоту нагревают вместе с одним или более спиртами в подходящем растворителе, таком как толуол, в присутствии катализатора эстерификации, такого как, например, ацетат меди(II), с удалением воды.

Предпочтительные алкилметакрилаты представляют собой таковые, которые получают из спиртов, содержащих от 1 до 22 атомов углерода (далее называемые C1-C22алкилметакрилатами), более предпочтительно C6-C22алкилметакрилаты, еще более предпочтительно C8-C20алкилметакрилаты, еще более предпочтительно C10-C18алкилметакрилаты.

Примерами подходящих алкилметакрилатов являются метилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, пентилметакрилат, гексилметакрилат, гептилметакрилат, октилметакрилат, нонилметакрилат, н-децилметакрилат, изодецилметакрилат, ундецилметакрилат, додецилметакрилат, тридецилметакрилат, тетрадецилметакрилат, пентадецилметакрилат, гексадецилметакрилат, гептадецилметакрилат, октадецилметакрилат, нонадецилметакрилат и эйкозилметакрилат.

В настоящем способе могут использоваться простые алкилметакрилаты или смеси алкилметакрилатов, предпочтительно смеси вышеупомянутых алкилметакрилатов.

В предпочтительном варианте осуществления способа по настоящему изобретению по меньшей мере 80 мол. %, более предпочтительно по меньшей мере 90 мол. %, наиболее предпочтительно все из одного или более алкилметакрилатов выбраны из группы, состоящей из линейного C6метакрилата, линейного C8метакрилата, линейного C10метакрилата, разветвленного C10алкилметакрилата, линейного C12алкилметакрилата, линейного C14алкилметакрилата, линейного C16алкилметакрилата, линейного C18алкилметакрилата и их смесей. Особенно предпочтительной является группа, состоящая из разветвленного C10алкилметакрилата, линейного C14алкилметакрилата, линейного C16алкилметакрилата, линейного C18алкилметакрилата и их смесей.

Настоящее изобретение позволяет применять высокую концентрацию алкилметакрилата и малеинового ангидрида, до 80 вес. %, относительно общего веса всего исходного реакционного раствора и добавочного раствора. Предпочтительно, таким образом, чтобы общее количество одного или более алкилметакрилатов и малеинового ангидрида находилось в диапазоне от 10 до 80 вес. % относительно общего веса исходного реакционного раствора и добавочного раствора, более предпочтительно в диапазоне от 30 до 80 вес. %, еще более предпочтительно в диапазоне от 70 до 80 вес. %.

В настоящем способе также можно применять дополнительные этиленненасыщенные мономеры, в дополнение к вышеупомянутым алкилметакрилатам и малеиновому ангидриду. Полимеры, полученные в результате введения этих дополнительных мономеров, также рассматриваются как сополимеры в соответствии с настоящим изобретением. Эти дополнительные мономеры могут добавляться как часть исходного реакционного раствора, добавочного раствора или отдельного дополнительного добавочного раствора. Если добавляют дополнительные мономеры, то количество дополнительных мономеров предпочтительно ограничено до 80 вес. % в пересчете на общий вес применяемых мономеров, более предпочтительно до 40 вес. %, еще более предпочтительно до 10 вес. %.

Подходящие дополнительные этиленненасыщенные мономеры включают, например, акриловую кислоту, (мет)акриловую кислоту, (мет)акриловые соединения с функциональными амидными или гидроксильными группами, например, метакриламид или гидроксиэтилметакрилат, винилпирролидон, винилмалоновую кислоту, стирол, виниловый спирт, винилацетат и/или их производные.

В альтернативном варианте осуществления каких-либо дополнительных этиленненасыщенных мономеров не применяют.

После добавления добавочного раствора реакционную смесь предпочтительно поддерживают при требуемой температуре реакции при перемешивании, для содействия полному введению всех мономеров. Как правило, реакционной смеси дают возможность прореагировать в течение периода времени до 24 часов после добавления добавочного раствора до остановки реакции, предпочтительно в течение от 6 до 24 часов, более предпочтительно в течение от 6 до 18 часов.

Подходящими инициаторами радикальной полимеризации являются, например, трет-бутилперокси-2-этилгексаноат, трет-амилпероктоат, бензоилпероксид, ди-трет-бутилпероксид, ацетилпероксид, ацетилбензоилпероксид и азобисизобутиронитрил (AIBN). В предпочтительном варианте осуществления инициатор радикальной полимеризации выбран из группы, состоящей из трет-бутилперокси-2-этилгексаноата, трет-амилпероктоата или их смеси.

Общее количество инициатора радикальной полимеризации предпочтительно составляет от 0,05 до 10 вес. % в пересчете на общее количество мономеров, более предпочтительно от 0,05 до 6 вес. %, еще более предпочтительно от 0,05 до 3 вес. %.

Как исходный реакционный раствор, так и добавочный раствор содержат часть инициатора радикальной полимеризации. Предпочтительно, последнюю часть инициатора добавляют после того, как добавление добавочного раствора завершено. Такая дополнительная доза инициатора особенно предпочтительна для обеспечения максимального введения в композицию на основе сополимера остаточных мономеров. Предпочтительно каждый из исходного реакционного раствора, добавочного раствора и последней дозы инициатора содержит по меньшей мере 0,05 вес. % инициатора в пересчете на общее количество мономеров. Более предпочтительно исходный реакционный раствор содержит от 0,05 до 1 вес. % инициатора в пересчете на общее количество мономеров, добавочный раствор содержит от 0,4 до 1,2 вес. % инициатора, и последняя доза инициатора составляет от 0,1 до 1,0 вес. %.

Растворитель, применяемый в настоящем способе, может представлять собой один растворитель или смесь разных растворителей (смесь растворителей).

Подходящими растворителями для способа по настоящему изобретению являются, например, углеводороды, такие как ксилол, метилбензол, гексан, октан, циклогексан; альдегиды, такие как ацетон; кетоны, такие как метилэтилкетон и изобутилметилкетон; спирты, такие как н-бутанол и этанол; парафиновые масла; эфиры, такие как тетрагидрофуран и диоксан; диметилформамид и диметилсульфоксид.

В предпочтительном варианте осуществления часть или весь растворитель выбран из группы, состоящей из метилэтилкетона, изобутилметилкетона, анизола, толуола, н-бутанола, диметилформамида, диметилсульфоксида, бензола (петролейного эфира), ацетона, 1-гексена, этанола, ортоксилола и их смесей. Предпочтительно растворитель характеризуется высокой растворимостью в отношении мономеров и высокой температурой кипения. В особенно предпочтительном варианте осуществления часть или весь растворитель выбран из группы, состоящей из метилэтилкетона, изобутилметилкетона, анизола, диметилформамида, диметилсульфоксида и их смесей. В еще более предпочтительном варианте осуществления растворителем является метилизобутилкетон. Предпочтительно часть растворителя, выбранного из вышеупомянутых групп, составляет по меньшей мере 50 вес. % в пересчете на общее количество растворителя, более предпочтительно по меньшей мере 80 вес. %, еще более предпочтительно 100 вес. %.

Сополимеры, полученные по настоящему способу, характеризуются среднечисловым молекулярным весом от 4000 до 18000 г/моль, предпочтительно от 9000 до 18000 г/моль, еще более предпочтительно от 13000 до 18000 г/моль, и коэффициентом полидисперсности (определяемым как соотношение среднего веса и среднечислового молекулярного веса) от 1 до 5. Среднечисловой молекулярный вес и средневесовой молекулярный вес можно определить с помощью гель-проникающей хроматографии (GPC) относительно стандартов на основе поли(метилметакрилата). В качестве элюента применяют смесь 0,2 вес. % трифторуксусной кислоты в тетрагидрофуране (THF).

Во втором аспекте настоящее изобретение относится к не содержащему серы сополимеру, содержащему один или более мономерных звеньев на основе алкилметакрилата и мономерных звеньев на основе малеинового ангидрида, полученному с помощью вышеописанного способа и характеризующемуся тем, что среднечисловой молекулярный вес сополимера находится в диапазоне от 4000 до 18000 г/моль, предпочтительно от 9000 до 18000 г/моль, еще более предпочтительно от 13000 до 18000 г/моль, где среднечисловой молекулярный вес определяется с помощью гель-проникающей хроматографии относительно стандартов на основе поли(метилметакрилата). Сополимеры, полученные с помощью способа по настоящему изобретению, характеризуются коэффициентом полидисперсности в диапазоне от 1 до 5, предпочтительно в диапазоне от 3 до 5, который определяют с помощью гель-проникающей хроматографии (GPC) относительно стандартов на основе поли(метилметакрилата). Также можно применять другие общеизвестные стандарты GPC, например поли(стирола). Молярное соотношение одного или более алкилметакрилатов и малеинового ангидрида в полученном сополимере находится в диапазоне от 10:1 до 1:1 в пересчете на общие молярные количества одного или более алкилметакрилатов и малеинового ангидрида, применяемых для получения не содержащего серы сополимера.

Мономерные звенья на основе алкилметакрилатов, входящие в состав сополимеров по настоящему изобретению, предпочтительно получают из группы вышеупомянутых алкилметакрилатов. В особенно предпочтительном варианте осуществления мономерные звенья на основе алкилметакрилатов получают из группы, состоящей из линейного C6метакрилата, линейного C8метакрилата, линейного C10метакрилата, разветвленного C10алкилметакрилата, линейного C12алкилметакрилата, линейного C14алкилметакрилата, линейного C16алкилметакрилата, линейного C18алкилметакрилата, линейного C20метакрилата, линейного C22метакрилата и их смесей.

Способ по настоящему изобретению обеспечивает очень высокую степень превращения малеинового ангидрида, что означает, что в сополимер вводится почти весь малеиновый ангидрид, применяемый для синтеза сополимера. Малеиновый ангидрид характеризуется незначительной склонностью к гомополимеризации, и, следовательно, не образует последовательности из двух или более мономерных звеньев на основе малеинового ангидрида в сополимере. Следовательно, существует высокая вероятность того, что последовательность из двух или более алкилметакрилатов будет прервана введением малеинового ангидрида. Если молярное соотношение одного или более алкилметакрилатов и малеинового ангидрида в смеси мономеров составляет 1:1, то способ по настоящему изобретению дает таким образом чередующийся сополимер, имеющий чередующуюся последовательность мономерных звеньев на основе акрилата и ангидрида. Если молярное соотношение больше, чем 1:1, то способ дает в результате статистический сополимер.

Следовательно, сополимер, полученный в соответствии со способом по настоящему изобретению, характеризуется низкой массовой долей алкилметакрилатов в последовательностях из двух или более последовательных мономерных звеньев относительно общего количества алкилметакрилатов в сополимере. Предпочтительно массовая доля алкилметакрилатов в последовательностях из двух или более последовательных мономерных звеньев относительно общего количества алкилметакрилатов в сополимере составляет ниже 10 вес. %, более предпочтительно ниже 5 вес. %, еще более предпочтительно ниже 2 вес. %, наиболее предпочтительно ниже 1 вес. %. В другом предпочтительном примере массовая доля алкилметакрилатов в последовательностях из трех или более последовательных мономерных звеньев относительно общего количества алкилметакрилатов в сополимере составляет ниже 10 вес. %, более предпочтительно ниже 5 вес. %, еще более предпочтительно ниже 2 вес. %, наиболее предпочтительно ниже 1 вес. %.

Примеры

Настоящее изобретение иллюстрируют следующие примеры. В этих примерах используются следующие сокращения:

Пример 1

Несколько сополимеров алкилметакрилата и малеинового ангидрида получали с применением способа по настоящему изобретению и с применением различных алкилметакрилатов, а также различных молярных соотношений сомономеров, в соответствии со следующей общей процедурой.

В реакционный сосуд добавляли растворитель (MIBK), малеиновый ангидрид и часть инициатора радикальной полимеризации (трет-бутилперокси-2-этилгексаноат). Смесь нагревали до температуры 90°C с целью растворения реагентов. Добавочный раствор алкилметакрилата и дополнительной части инициатора радикальной полимеризации в MIBK добавляли в реакционный сосуд в течение 6 часов при перемешивании. Общее количество MIBK составляло 12,5 вес. % в пересчете на общую массу мономеров и растворителя. Дополнительную дозу инициатора добавляли через 2 часа после полного добавления добавочного раствора. Смесь для сополимеризации перемешивали в течение ночи до остановки реакции. Затем смесь для сополимеризации разбавляли дополнительным MIBK до достижения конечного содержания MIBK 50 вес. %.

Сополимер 1 получали из смеси мономеров, содержащей 10,8 вес. % HODMA, 61,2 вес. % LMA и 28 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,3 вес. % в исходном реакционном растворе, 0,5 вес. % во втором добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 2 получали из смеси мономеров, содержащей 56,9 вес. % SMA, 21,1 вес. % BeMA и 22 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,4 вес. % в исходном реакционном растворе, 0,6 вес. % во втором добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 3 получали из смеси мономеров, содержащей 82 вес. % IDMA и 18 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,4 вес. % в исходном реакционном растворе, 0,7 вес. % во втором добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 4 получали из смеси мономеров, содержащей 22,1 вес. % LMA, 62,9 вес. % SMA и 15 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,5 вес. % в исходном реакционном растворе, 0,9 вес. % во втором добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 5 получали из смеси мономеров, содержащей 70 вес. % LMA и 30 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,28 вес. % в исходном реакционном растворе, 4,2 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 6 получали из смеси мономеров, содержащей 70 вес. % LMA и 30 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,24 вес. % в исходном реакционном растворе, 3,5 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 7 получали из смеси мономеров, содержащей 70 вес. % LMA и 30 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,19 вес. % в исходном реакционном растворе, 2,8 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 8 получали из смеси мономеров, содержащей 70 вес. % LMA и 30 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,14 вес. % в исходном реакционном растворе, 2,1 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 9 получали из смеси мономеров, содержащей 70 вес. % LMA и 30 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,17 вес. % в исходном реакционном растворе, 2,5 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Сополимер 10 получали из смеси мономеров, содержащей 75 вес. % IDMA и 25 вес. % MSA в пересчете на общее количество мономеров. Количество применяемого инициатора составляло 0,19 вес. % в исходном реакционном растворе, 2,8 вес. % в добавочном растворе и 0,2 вес. % в растворе последней дополнительной дозы инициатора в пересчете на общее количество мономеров.

Неочищенный продукт реакции, содержащий сополимеры алкилметакрилата и малеинового ангидрида, анализировали с помощью гель-проникающей хроматографии (GPC) относительно поли(метилметакрилата) с целью определения среднечислового молекулярного веса Mn и средневесового молекулярного веса Mw. В качестве элюента применяли смесь 0,2 вес. % трифторуксусной кислоты в тетрагидрофуране (THF). Для определения степени превращения малеинового ангидрида, остаточное количество малеинового ангидрида в неочищенном продукте реакции определяли с помощью жидкостной хроматографии высокого давления (HPLC). Остаточное количество алкилметакрилата также определяли с помощью HPLC. HPLC осуществляли с использованием тетрагидрофурана в качестве растворителя и колонки Nucleosil 100-7 C18 (125 × 4,6 мм). Элюент представлял собой 0,06-5 М фосфатный буфер при рН 2.

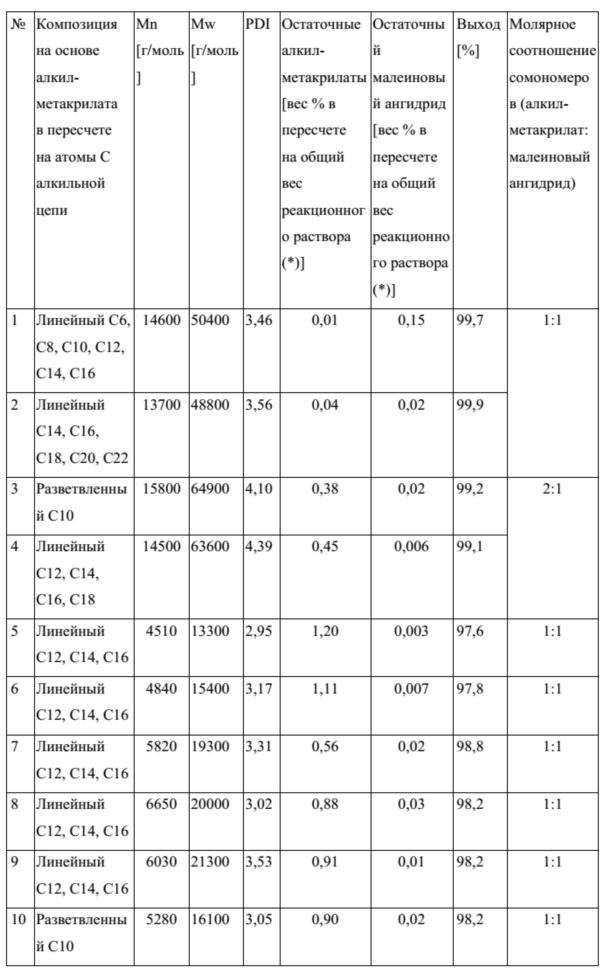

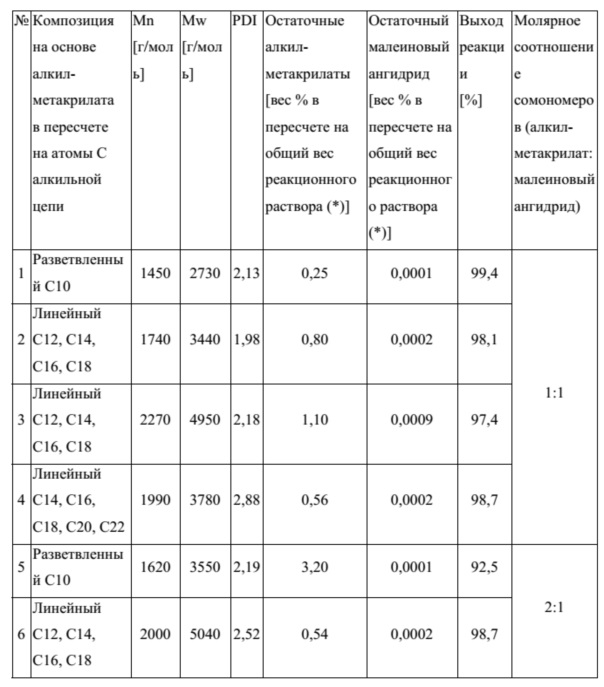

В нижеследующей таблице 1 приведены данные среднечислового молекулярного веса нескольких сополимеров (см. сополимеры № 1-10 в таблице 1) и остаточные содержания алкилметакрилата и малеинового ангидрида неочищенных продуктов реакции, полученных с применением различных молярных соотношений алкилметакрилатов и сомономеров в смеси мономеров.

Таблица 1

(*) общий вес реакционного раствора соответствует общему весу исходного реакционного раствора, добавочного раствора и раствора последней дозы инициатора

Из таблицы 1 видно, что с помощью заявленного способа можно получить не содержащие серы сополимеры алкилметакрилата и малеинового ангидрида с очень высокими показателями выхода реакции и с превосходными степенями превращения мономеров для обоих мономеров, а именно малеинового ангидрида и различных алкилметакрилатов.

Как показано в таблице 1, заявленный способ для конкретного получения сополимеров малеинового ангидрида и алкилметакрилата обеспечивает превосходные степени превращения как мономеров на основе малеинового ангидрида, так и на основе алкилметакрилата. Действительно, остаточное количество малеинового ангидрида в соответствии с заявленным способом никогда не превышает 0,15 вес % и остаточное количество алкилметакрилата в соответствии с заявленным способом никогда не превышает 1,20 вес % в пересчете на общий вес реакционного раствора (см. таблицу 1 выше). Следовательно, композиции сополимеров, получаемые с помощью заявленного способа, почти соответствуют композициям соответствующих мономеров в реакционной смеси.

Кроме того, сополимеры, полученные в соответствии с заявленным способом, характеризуются требуемыми значениями среднечислового молекулярного веса (все менее 18000 г/моль) и достигаются превосходные показатели выхода, как минимум 97,6%.

Пример 2 (сравнительный пример)

Следующий пример иллюстрирует способ полимеризации в растворе в соответствии с US 5721201 A.

Раствор малеинового ангидрида в толуоле подавали в реакционный сосуд и нагревали до температуры реакции 80°C. Когда малеиновый ангидрид растворялся, в реакционный сосуд вводили инициатор радикальной полимеризации (AIBN) в толуоле. Раствор алкилметакрилата или алкилакрилата добавляли в реакционный сосуд в течение 4 часов.

С помощью этой общей процедуры воспроизводили примеры 1, 2 и 3 в US 5721201 А с получением восьми различных сополимеров.

Сополимер 1 получали из 72,7 вес. % DPMA и 27,3 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 2 получали из 73,1 вес. % DPA и 26,9 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 3 получали из 73,7 вес. % DPMA и 26,3 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 4 получали из 76,1 вес. % SA и 23,9 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 5 получали из 76,9 вес. % SMA и 23,1 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 6 получали из 70 вес. % IDMA и 30 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 7 получали из 78,7 вес. % BeA и 26,3 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 8 получали из 78,2 вес. % BeMA и 21,8 вес. % MSA в пересчете на общее количество мономеров.

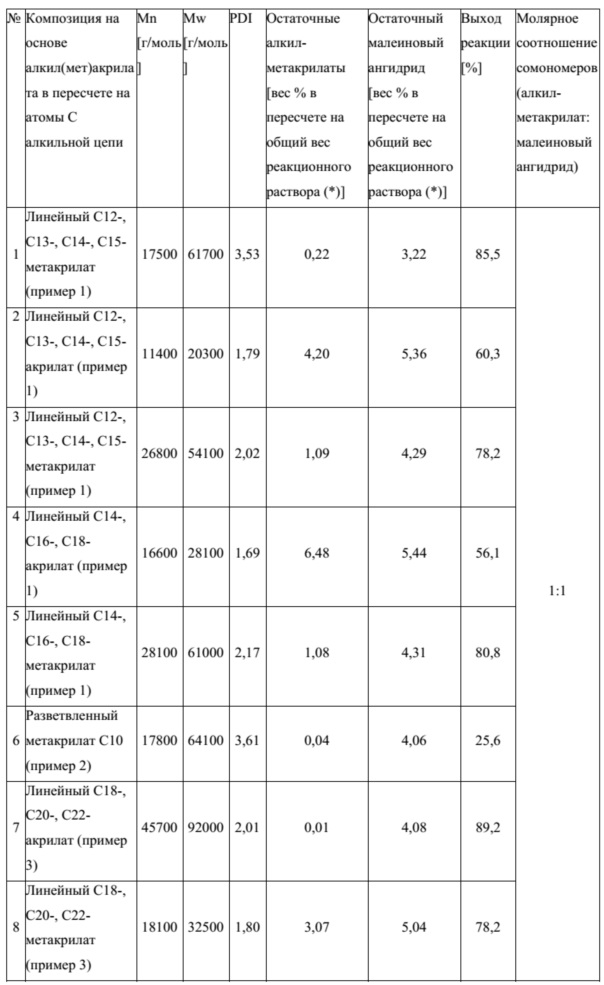

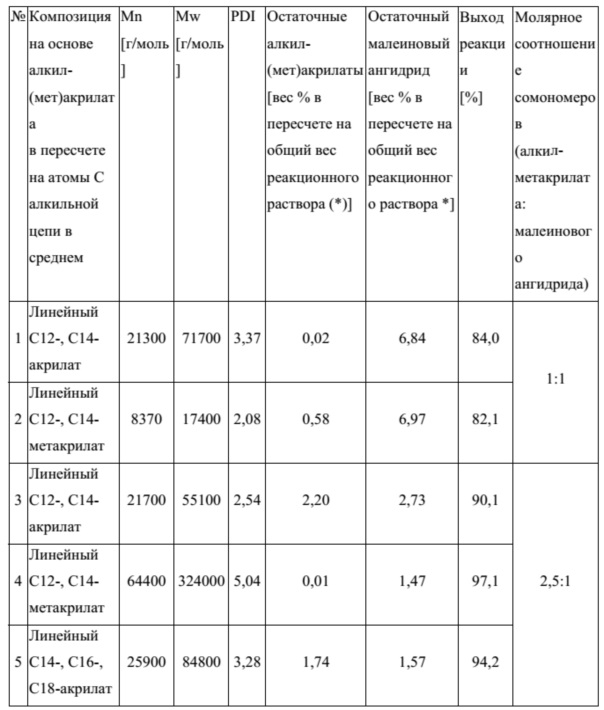

Полученные таким образом сополимеры анализировали с применением процедур, описанных выше для примера 1. Результаты показаны в нижеследующей таблице 2 (см. результаты для сополимеров № 1-8 в таблице 2 ниже).

Таблица 2

(*) общий вес реакционного раствора соответствует общему весу реакционной смеси (растворитель, мономеры, инициатор)

Данные, представленные в таблице 2, показывают, что сополимеризация алкилметакрилата или алкилакрилата и малеинового ангидрида в соответствии со способом, описанным в US 5721201 А, приводит к более высокому остаточному количеству малеинового ангидрида по сравнению со способом по настоящему изобретению. Действительно, в конкретном случае сополимеров малеинового ангидрида и алкилметакрилата количество остаточного малеинового ангидрида находится в диапазоне от 3,22 до 5,04 вес % в пересчете на общий вес реакционного раствора, в соответствии со способом в US 5721201 А, тогда как количество остаточного малеинового ангидрида в соответствии с заявленным способом никогда не превышает 0,15 вес % в пересчете на общий вес реакционного раствора (см. таблицу 1 выше). Таким образом, степень превращения малеинового ангидрида в соответствии с заявленным способом получения сополимеров малеинового ангидрида и алкилметакрилата значительно повышена по сравнению со степенями превращения, достигнутыми согласно способу, известному из уровня техники.

Кроме того, в способе согласно US 5721201 А можно заметить, что некоторые алкил(мет)акрилатные мономеры остаются непрореагировавшими, как показано в таблице 2, с уровнями остаточного алкил(мет)акрилата. В случае, если в способе согласно US 5721201 А применяется эквимолярное количество малеинового ангидрида и алкилакрилата или метакрилата, то наблюдается, что полученные сополимеры из всех примеров, приведенных в таблице 2, характеризуются более высоким молярным количеством введенного алкилметакрилата или акрилата, чем малеинового ангидрида. Таким образом, образующиеся сополимеры, полученные в соответствии со способом согласно US 5721201 А, не являются эквимолярными сополимерами.

Кроме того, показатели общего выхода реакции из сравнительных примеров 1-8, воспроизведенных в соответствии со способом в US 5721201 А, являются низкими, со значениями в диапазоне от 25,6% до 89,2%, тогда как заявленный способ обеспечивает показатели выхода значительно выше 97% (см. таблицу 1).

Пример 3 (сравнительный пример)

В следующем сравнительном примере сополимеры метакрилата и малеинового ангидрида получали в условиях реакции согласно способу сополимеризации в растворе, раскрытом в патенте CN 1302031 C.

Смесь малеинового ангидрида в толуоле загружали в реакционный сосуд и нагревали до температуры реакции 60°C. Реакционную смесь продували газообразным азотом в течение 30 минут. Когда малеиновый ангидрид полностью растворялся, добавляли алкилметакрилат и реакция начиналась с помощью добавления инициатора радикальной полимеризации. Вместо AIBN применяли инициатор радикальной полимеризации 2,2'-азобис-(2-метилбутиронитрил) (AMBN). Оба инициатора представляют собой азосоединения, характеризующиеся сходным периодом полураспада.

Получали два разных сополимера. Сополимер 1 получали из 53,3 вес. % LMA; 21,7 вес. % SMA и 26 вес. % MSA в пересчете на общее количество мономеров. Сополимер 2 получали из 56,9 вес.% SMA; 21,1 вес.% BeMA и 22 вес.% MSA в пересчете на общее количество мономеров.

Результаты приведены в таблице 3 (см. сополимеры 1 и 2 в таблице 3).

Таблица 3

(*) общий вес реакционного раствора соответствует общему весу реакционной смеси (растворитель, мономеры, инициатор)

Результаты показывают, что в условиях реакции согласно способу полимеризации в соответствии с CN 1302031 C реакция сополимеризации характеризуется низкими показателями выхода реакции и низкими степенями превращения мономеров (что отражено в высоких остаточных количествах мономера на основе малеинового ангидрида и мономера на основе алкилметакрилата, оставшихся в конце реакции). Кроме того, полученные сополимеры 1 и 2 из таблицы 3 характеризуются очень высоким среднечисловым молекулярным весом.

Сополимер № 2 из таблицы 3 получали в соответствии с CN 1302031 C из точно такой же композиции мономеров, как и сополимер № 2 из таблицы 1, который был синтезирован в соответствии с заявленным способом. В случае заявленного способа получали среднечисловой молекулярный вес 13700 г/моль по сравнению со среднечисловым молекулярным весом 370000 г/моль в случае способа в соответствии с CN 1302031 C. Кроме того, остаточные количества мономеров очень низки в случае сополимера 2, полученного в соответствии с заявленным способом, со значениями 0,04% остаточного алкилметакрилата и 0,02% малеинового ангидрида, тогда как в случае сополимера 2, полученного в соответствии со способом согласно CN 1302031 C, остаточные количества мономеров были высокими, со значениями 9,20% остаточного алкилметакрилата и 6,59% малеинового ангидрида. Это также отражено в показателях выхода: сополимер 2 из таблицы 1, полученный в соответствии с заявленным способом, получали с показателем выхода 99,9%, тогда как сополимер 2 из таблицы 3, полученный в соответствии с CN 1302031 C, получали с показателем выхода 53,7%.

Пример 4 (сравнительный пример)

Следующий пример представляет собой способ полимеризации в растворе в соответствии с CN 1328392 C.

Раствор малеинового ангидрида в ксилоле нагревали до температуры реакции 140°C. Затем в течение 3 часов по каплям добавляли два отдельных раствора инициатора радикальной полимеризации в ксилоле и алкилметакрилата в ксилоле. Раствор алкилметакрилата также содержал н-додецилмеркаптан в качестве регулятора степени полимеризации. Затем смесь непрерывно нагревали с обратным холодильником в течение 2-4 часов с целью получения сополимера алкилметакрилата и малеинового ангидрида. Полученную композицию на основе сополимера анализировали, как описано выше.

Получали шесть разных сополимеров. Сополимер 1 получали из 70 вес. % IDMA и 30 вес. % MSA в пересчете на общее количество мономеров. Сополимер 2 получали из 52,3 вес. % LMA, 21,7 вес.% SMA и 26 вес. % MSA в пересчете на общее количество мономеров. Сополимер 3 получали из 19,8 вес. % LMA, 56,2 вес.% SMA и 24 вес. % MSA в пересчете на общее количество мономеров. Сополимер 4 получали из 56,9 вес.% SMA; 21,1 вес.% BeMA и 22 вес.% MSA в пересчете на общее количество мономеров. Сополимер 5 получали из 85 вес. % IDMA и 15 вес. % MSA в пересчете на общее количество мономеров. Сополимер 6 получали из 22,5 вес. % LMA, 64 вес. % SMA и 13,5 вес. % MSA в пересчете на общее количество мономеров.

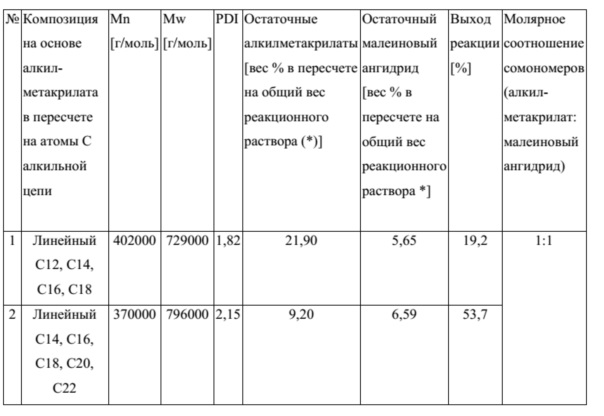

Результаты приведены в нижеследующей таблице 4 (см. результаты для сополимеров № 1-6 в таблице 4 ниже).

Таблица 4

(*) общий вес реакционного раствора соответствует общему весу реакционной смеси (растворитель, мономеры, инициатор)

Как показывают эти результаты, способ в соответствии с CN 1328392 C обеспечивает превосходную скорость превращения малеинового ангидрида. Однако сополимеры не обладают требуемым среднечисловым молекулярным весом и содержат серу в связи с присутствием н-додецилмеркаптана в реакции полимеризации.

Сополимер № 4 из таблицы 4 получали в соответствии с CN 1328392 C из точно такой же композиции мономеров, как и сополимер № 2 из таблицы 1, который был синтезирован в соответствии с заявленным способом. В случае заявленного способа среднечисловой молекулярный вес 13700 г/моль получали в сравнении со среднечисловым молекулярным весом 2000 г/моль в случае способа в соответствии с CN 1328392 C. Остаточные количества мономеров являются очень низкими в обоих случаях, со значениями 0,04% остаточного алкилметакрилата и 0,02% малеинового ангидрида в случае заявленного способа и 0,54% остаточного алкилметакрилата и 0,0002% малеинового ангидрида в случае способа в соответствии с CN 1328392 С.

Таким образом, условия реакции в соответствии с CN 1328392 C не позволяют контролировать среднечисловой молекулярный вес сополимера с получением сополимера с требуемым диапазоном среднечислового молекулярного веса, с сохранением при этом высокой степени превращения малеинового ангидрида в сополимер. Полученные сополимеры также не содержат серы.

Пример 5 (сравнительный пример)

Следующий пример представляет собой способ полимеризации в растворе в соответствии с EP 0484773 A1.

В соответствии со способом, раскрытым в ЕР 0484773 А1, раствор алкилакрилата и малеинового ангидрида в растворителе сольвент-нафта 150 нагревали при перемешивании до температуры реакции в потоке азота. После достижения целевой температуры реакции раствор инициатора радикальной полимеризации непрерывно добавляли в реакционную смесь в течение четырех часов. Затем добавляли еще одну часть инициатора радикальной полимеризации и реакционную смесь перемешивали в течение 1 часа.

Пять разных сополимеров получали в соответствии с вышеописанным способом согласно ЕР 0484773 А1 с применением соответственно алкилметакрилата или алкилакрилата вместе с малеиновым ангидридом.

Сополимеры 1-5 получали с применением условий реакции из примера 1 в ЕР 0484773 А1, с использованием температуры реакции 80°C и AIBN в качестве инициатора.

Сополимер 1 получали из 72,7 вес. % LA и 27,3 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 2 получали из 71,6 вес. % LMA и 28,4 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 3 получали из 86,3 вес. % LA и 13,7 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 4 получали из 87,1 вес. % LMA и 12,9 вес. % MSA в пересчете на общее количество мономеров.

Сополимер 5 получали из 89,0 вес. % SA и 11,0 вес. % MSA в пересчете на общее количество мономеров.

Результаты приведены в нижеследующей таблице 5 (см. результаты для каждого из сополимеров № 1-5 в таблице 5).

Таблица 5

(*) общий вес реакционного раствора соответствует общему весу реакционной смеси (растворитель, мономеры, инициатор)

Результаты показывают, что все сополимеры, полученные в соответствии со способом согласно ЕР 0484773 А1, не содержат все количество каждого мономера, применяемого в реакционной смеси. Например, в случае эквимолярных мономерных соотношений между алкилакрилатом или алкилметакрилатом по сравнению с малеиновым ангидридом, как проиллюстрировано на примере сополимеров 1 и 2, в смеси продуктов остается очень большое количество остаточного малеинового ангидрида, и, следовательно, показатель выхода при применении способа полимеризации в соответствии с ЕР 0484773 А1 является низким.

Кроме того, принимая во внимание, с одной стороны, степень превращения малеинового ангидрида, а с другой стороны остаточное количество алкилакрилата или алкилметакрилата (0,02 и 0,58 вес.% для сополимеров 1 и 2 соответственно), может получиться, что состав полимера, полученного с помощью способа, описанного в ЕР 0484773 А1, полностью отличается от сополимеров, полученных с помощью заявленного способа. Действительно, мономеры на основе алкилметакрилата почти полностью реагируют в ходе реакции полимеризации, тогда как мономеры на основе второго малеинового ангидрида реагируют лишь частично (что показано по остаточному количеству малеинового ангидрида в конце реакции). Следовательно, сополимеры, полученные с помощью способа, описанного в ЕР 0484773 А1, не содержат эквимолярную композицию обоих повторяющихся звеньев, малеинового ангидрида по сравнению с алкилакрилатом или алкилметакрилатом, тогда как сополимеры, полученные с помощью заявленного способа, содержат ее.

Кроме того, показатели выхода, полученные с помощью способа согласно EP 0484773 A1, ниже, чем показатели выхода, полученные с помощью заявленного способа.