Результат интеллектуальной деятельности: Способ получения изотропной электротехнической стали

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, работающей во вращающемся магнитном поле. Данная сталь должна иметь минимальные удельные магнитные потери при перемагничивании и повышенную индукцию при минимальной анизотропии магнитных свойств.

Известен способ (Б.В. Молотилов «Сера в электротехнических сталях», М., Металлургия, 1973, с. 139-147) изготовления холоднокатаной изотропной стали, включающий однократную холодную прокатку с обжатием 65-95% и последующий рекристаллизационный отжиг при температуре 800-1200°С. В этом случае за счет применения больших обжатий и протекания α↔λ превращения происходит подавление процесса вторичной рекристаллизации. Сталь, обработанная по этому способу, отличается недостаточной пластичностью и повышенными удельными потерями, что связано с наличием высокого содержания углерода в стали. Также недостатком данного способа является низкая скорость нагрева, что приводит к получению более мелкого зерна и повышению удельных магнитных потерь.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения изотропной электротехнической стали (по пат. RU 2476606 С2, 2010), включающий выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, однократную холодную прокатку полосы на конечную толщину, обезуглероживающий отжиг при 800-850°С и рекристаллизационный отжиг при 800-1050°С, причем нагрев до температуры обезуглероживающего отжига осуществляют со скоростью 100-500°С/сек во влажной защитной азотоводородной смеси. Нагрев до температуры рекристаллизационного отжига осуществляют со скоростью 100-500°С/сек в сухой защитной азотоводородной смеси.

Известен также способ получения листа из неориентированной электротехнической стали (по пат.JP 2529258 С1, 2010), включающий получение сляба, горячую прокатку, холодную прокатку и окончательный отжиг со средней скоростью возрастания температуры в ходе нагрева листа составляющей не менее 100°С/сек и температурой выдержки в температурном диапазоне 750-1200°С.

Однако применение скоростного индукционного нагрева со скоростью свыше 100°С/сек для проведения отжига с выдержкой на агрегатах непрерывного отжига сопряжено со сложностями монтажа дополнительного оборудования и синхронизации скоростей, что существенно ограничивает возможность применения различных режимов на одном агрегате, либо способно привести к перегреву стали и обрыву полосы. В данном случае причинами перегрева и обрыва полосы могут стать разница в скорости движения полосы в индукторах и на участке выдержки, малейшие кратковременные остановки полосы в индукторе, нагрев околошовного участка и т.д. В случае обрыва полосы высока вероятность травмирования оборудования индукционного нагрева.

Предлагаемое техническое решение направлено на решение задачи по обеспечению требуемого уровня гибкости технологии термической обработки изотропной электротехнической стали и снижению возможности перегрева и обрыва полосы при отжиге с применением скоростного нагрева для получения изотропной электротехнической стали в листах или рулонах с повышенными магнитными свойствами при минимальной анизотропии. Это достигается проведением предварительного скоростного нагрева со скоростью свыше 100°С/сек и последующим охлаждением полос, предположительно на отдельно стоящем агрегате, а затем проведением обезуглероживающего и\или рекристаллизационного отжига с выдержкой на агрегатах непрерывного отжига со скоростью нагрева менее 100°С/сек. Т.к. предварительный скоростной нагрев предполагается проводить на отдельном агрегате, то необходимость синхронизации скоростей движения полосы на участке индукционного нагрева и на участке выдержки отсутствует, и, соответственно, при прохождении полосы в индукторе, устраняется возможность ее остановки, перегрева и обрыва.

Необходимым условием скорейшего прохождения рекристаллизации является переизбыток свободной энергии, накопленный сталью в процессе скоростного нагрева. Поскольку сталь, сразу после скоростного нагрева, охлаждают, то полученный переизбыток свободной энергии не может быть скомпенсирован в процессе рекристаллизации т.к. для этого недостаточно времени.

При выдержке во время последующего рекристаллизационного отжига, рекристаллизация в стали проходит более интенсивно и в кратчайшие сроки, что обусловлено стремлением системы к скорейшей компенсации имеющегося переизбытка свободной энергии. Скорость нагрева в данном случае не критична.

Применение предварительного скоростного нагрева с последующим охлаждением позволяет интенсифицировать рекристаллизацию в процессе последующего рекристаллизационного отжига и сократить длительность термической обработки при сохранении качества готовой изотропной электротехнической стали. При длительности завершающего рекристаллизационного отжига в пределах широко распространенной и применяемой в настоящее время технологии (без скоростного нагрева) прогнозируется повышение качества готовой стали и снижение удельных магнитных потерь за счет более полного прохождения рекристаллизации и получения структуры с однородным равноосным зерном большего размера и минимальной разнозернистости.

Указанный результат достигается при обработке по способу, включающему следующие технологические операции.

Выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, холодную прокатку на конечную толщину, предварительный скоростной нагрев до температуры 750-1200°С со скоростью нагрева свыше 100°С/сек и последующее охлаждение, необязательно обезуглероживающий отжиг со скоростью нагрева менее 100°С/сек и рекристаллизационный отжиг при температуре 750-1200°С и скорости нагрева менее 100°С/сек.

Выплавку изотропной электротехнической стали проводят в электродуговой печи или кислородном конвертере, возможно проведение вакуумной дегазации, с разливкой в стальные слябы. Далее проводят горячую прокатку с последующей нормализацией или без нее, а затем холодную прокатку на конечную толщину. При этом способ производства вплоть до процесса холодной прокатки никаким специальным образом не ограничивается за исключением того, чтобы к получаемому материалу мог быть применен обычный способ производства.

Далее полученная стальная полоса подвергается предварительному скоростному нагреву до температуры 750-1200°С с применением индукторов продольного и поперечного магнитных полей, которые обеспечивают сквозной нагрев полосы со скоростью свыше 100°С/сек. Температура нагрева зависит от химического состава стали. Проведенные исследования показали, что рекристаллизация проходит при температурах ниже указанных, однако нагрев менее 750°С нецелесообразен, так как не обеспечивает требуемого уровня магнитных свойств из-за получения зерна с размером менее необходимого. Скорость нагрева должна быть свыше 100°С/сек, так как только в этом случае соблюдается условие достаточного накопления системой свободной энергии для прохождения скорейшей рекристаллизации при последующем отжиге с выдержкой. Верхний предел скорости специально не ограничивается, однако, для предупреждения возможного термического коробления из-за возникающего градиента температур, целесообразно нагревать полосу со скоростью не более 500°С/сек. Изменение скорости нагрева обеспечивается изменением частоты и мощности индуцируемого поля и зависит от толщины нагреваемого материала и его химического состава. После скоростного нагрева полоса охлаждается до температуры не выше 100°С.Скорость охлаждения не ограничивается.

Далее возможно проведение обезуглероживающего отжига в увлажненной атмосфере для наиболее полного удаления растворенного С и предотвращения последующего магнитного старения. Условия обезуглероживающего отжига подбираются согласно требованиям обычного способа производства со скоростью нагрева менее 100°С/сек.

Далее проводится окончательный рекристаллизационный отжиг при температуре 750-1200°С. Нагрев осуществляется со скоростью менее 100°С/сек. Длительность выдержки должна быть достаточной для получения требуемых параметров стали. Рекристаллизационный отжиг может проводиться в режиме непрерывного следования за обезуглероживающим отжигом, если он необходим.

Пример

Изотропную электротехническую сталь с содержанием 0,65% Si, 0,18% Al, 0,155% Р, 0,034% С, остальное - Fe и примеси выплавляли в конвертере, слябы получали путем непрерывной разливки. После горячей прокатки на толщину 2,2 мм, металл подвергался травлению и холодной прокатке на толщину 0,5 мм. Холоднокатаный металл разрезался на образцы с размерами 0,5×30×305 мм. Образцы подвергались предварительному скоростному нагреву со скоростью 250°С/сек до температуры 830°С в сухой защитной атмосфере, время нагрева составляло 3,3 сек, и далее охлаждались. После охлаждения образцы нагревали до температуры 830°С в течение 1 мин в увлажненной защитной атмосфере, после чего следовала выдержка в течение 1 мин также в увлажненной атмосфере для обезуглероживания металла. Далее следовала выдержка в течение 1 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации.

Для сравнения образцы той же партии стали после холодной прокатки подвергали скоростному нагреву со скоростью 250°С/сек до температуры 830°С в увлажненной защитной атмосфере, время нагрева 3,3 сек. После нагрева образцы выдерживали в течение 2 мин в увлажненной атмосфере для обезуглероживания металла. Далее следовала выдержка в течение 1 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации.

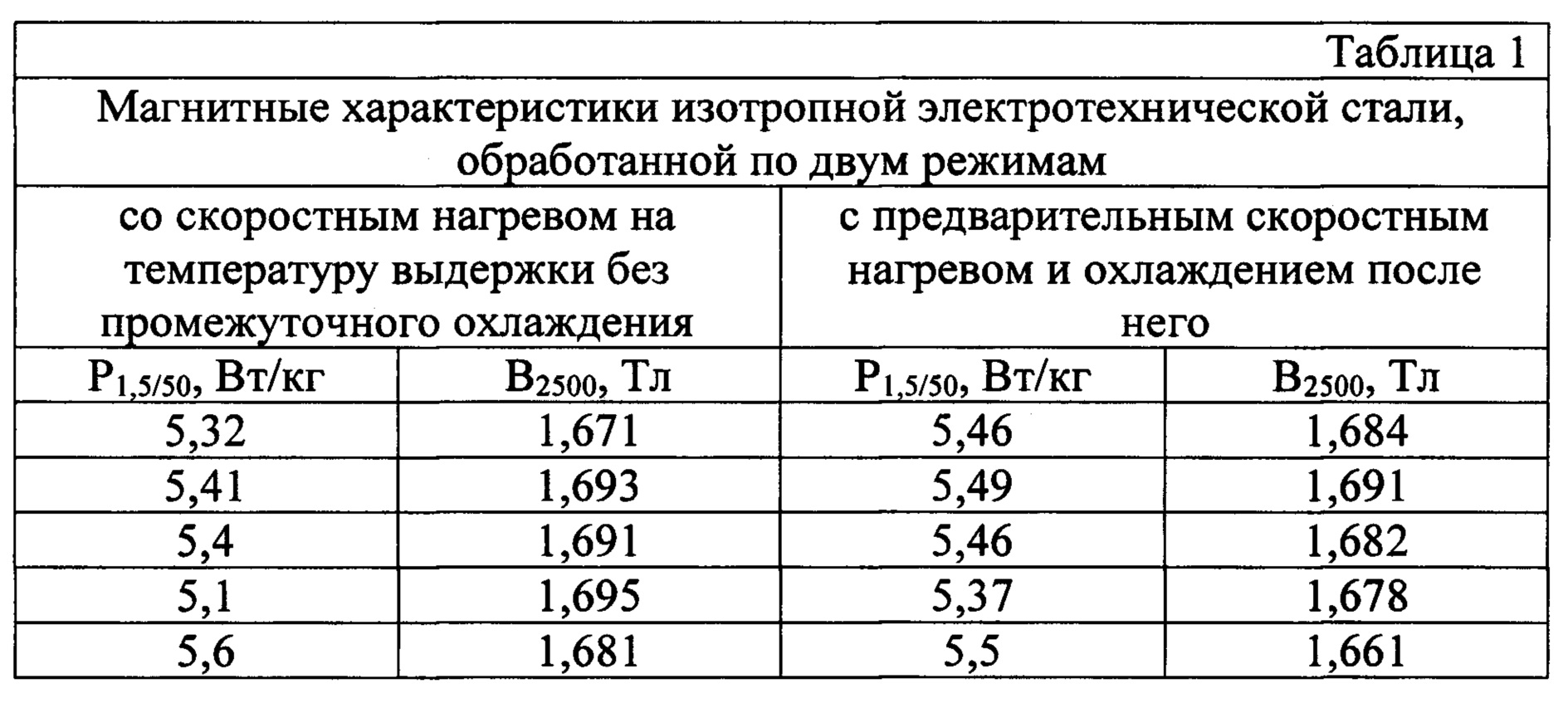

По результатам обработки выявлено, что микроструктура образцов, обработанных по обоим режимам, идентична. В обоих случаях обнаружено прохождение собирательной рекристаллизации. Магнитные свойства по результатам отжига приведены в табл. 1.

Таким образом, проведение предварительного скоростного нагрева с последующим охлаждением, при прочих равных условиях, обеспечивает прохождение процессов рекристаллизации идентичное процессам, проходящим при обработке со скоростным нагревом на температуру выдержки без охлаждения, и обеспечивает получение изотропной электротехнической стали с сопоставимым уровнем магнитных свойств.

Данное изобретение позволяет обеспечить требуемый уровень гибкости технологии термической обработки изотропной электротехнической стали и устраняет возможность перегрева и обрыва полосы при применении скоростного нагрева.

Исследование научно-технической литературы показало отсутствие аналогичных технических решений, т.е. изобретение соответствует критерию - «Новизна».