ПРИВОДНОЕ УСТРОЙСТВО КЛАПАНА

Вид РИД

Изобретение

Настоящее изобретение относится к решению, обеспечивающему преобразование продольного усилия в крутящий момент, приводящий в действие механический элемент, такой как кран или клапан, в пределах изменений в крутящем моменте в нем. Данное решение применимо к любому механизму, требующему поворота с переменным крутящим моментом.

Более конкретно, раскрытое в настоящем документе решение относится к:

- способу подготовки и осуществления приведения в действие элемента между двумя положениями, например между открытым и закрытым положениями клапана,

и к соответствующему приводному устройству.

Известны по меньшей мере два семейства приводов, одно основано на принципе зубчатая рейка-шестерня, а другое основано на рычажном принципе («шотландский механизм»).

Эти два семейства являются неизменными: после того, как устройств изготовлены и установлены в свои корпуса, регулировка передаваемого крутящего момента невозможна и существует риск нестабильности в отношении эксплуатационных требований.

В случае принципа зубчатая рейка/шестерня крутящий момент остается неизменным на протяжении всего приведения в действие. В механизмах с шотландским механизмом крутящий момент изменяется в соответствии с изменением радиуса оси тяги по отношению к оси поворота. Это изменение является постоянным и может быть изменено только посредством замены одной части на другую.

Среди способов приведенного выше типа есть раскрытое в ЕР 0103744 решение, в котором клапан может быть открыт и закрыт с использованием реечного зацепления с зубчатой эллиптической поворотной шестерней, причем зубчатая рейка проходит в целом в поперечном направлении по отношению к оси поворота шестерни, по кривой, представляющей собой эвольвенту по меньшей мере части основного периметра (диаметра) шестерни, при том, что шестерня соединена с муфтой, так что одна из них передает крутящий момент на другую.

Тем не менее, остается проблема, заключающаяся в адаптации крутящего момента для соответствия требованиям работы.

Для обеспечения подготовки и осуществления приведения в действие элемента, такого как упомянутый выше клапан, предложенное решение состоит в следующем:

- в приведении в действие указанного элемента посредством по меньшей мере одного привода, например подъемного механизма, управляемого источником питания,

- в обеспечении разъемного соединения зубчатая рейка/шестерня и, кроме того, в изменении крутящего момента, необходимого для приведения в действие указанного заданного элемента,

- в выборе, в соответствии с указанным требуемым изменением крутящего момента:

-- привода,

-- зубчатой рейки и шестерни в наборе устройств, при этом две последовательные зубчатые рейки и две последовательные шестерни образуют указанный набор, в котором соотношение размеров между зубчатыми рейками и шестернями составляет от 1,20 до 1,80, предпочтительно составляет 1,50,

-- опорного углового положения шестерни по отношению к зубчатой рейке и муфте,

- в выполнении и расположении в устройстве зубчатой рейки с ее эвольвентой в соответствии с заданным изменением крутящего момента,

- в закреплении шестерни в устройстве в опорном угловом положении по отношению к зубчатой рейке и муфте,

- и затем в управлении приводом, который посредством шестерни приводит в действие элемент, которым необходимо управлять.

Указанное обеспечит возможность, с одной стороны, изменения крутящего момента и, с другой стороны, адаптации крутящего момента к требуемому усилию.

В конкретном случае применения относительное положение между шестерней и зубчатой рейкой регулируется согласно ожидаемой скорости приведения в действие элемента, которым необходимо управлять.

Таким образом, это обеспечит управление открытием и/или закрытием клапанов посредством обеспечения переменной скорости поворота.

Для ограничения стоимости, минимизации времени срабатывания и упрощения производства и установки зубчатой рейки также рекомендуется включение следующих этапов:

- закрепления штифтов в пластине по указанной эвольвенте,

- установки пластины, содержащей указанные штифты, на опору с обеспечением возможности удаления пластины с нее, причем опора соединена или предназначена для соединения с по меньшей мере одним стержнем, который соединен или предназначен для соединения с приводом.

Предпочтительно конкретные характеристики формы соответствующей шестерни обеспечивают возможность взаимодействия по меньшей мере трех частей зацепления с боковыми участками соответствующего зубца зубчатой рейки. Размеры указанных штифтов зависят от крутящего момента, который необходимо передать, и они могут быть выполнены из закаленной стали и быть непосредственно прикреплены к принимающей из пластине или быть выполнены с втулками, поворачивающимися вокруг собственной оси, для прикрепления к пластине.

Что касается самого приводного устройства, предложенное в настоящем документе приводное устройство обеспечивает управление рассматриваемым элементом:

- посредством по меньшей мере одного привода, в свою очередь управляемого двигателем,

- и посредством зубчатой рейки, которая может быть зацеплена с зубчатой поворотной шестерней, например эллиптической шестерней, зубцы которой, проходящие по основному периметру, расположены на некоторых различных радиусах, при том, что шестерня соединена с муфтой, так что одна из них передает крутящий момент на другую, при этом устройство является таким, что соединения между шестерней и зубчатой рейкой являются разъемными, так что опорные угловые положения шестерни по отношению к зубчатой рейке и муфте могут быть отрегулированы для заданного изменения крутящего момента, требуемого для приведения в действие указанного элемента.

Что касается выполнения и расположения зубчатой рейки в устройстве, рекомендуется следующее:

- закрепление штифтов в пластине по указанной эвольвенте,

- установка пластины, содержащей указанные штифты, на опору, с которой пластина может быть удалена, причем опора соединена, или предназначена для соединения, по меньшей мере с одним стержнем, который соединен, или предназначен для соединения, с приводом.

Способ таким образом будет легко адаптирован к решению, которое необходимо осуществить.

Что касается производства зубчатой рейки, в частности для установок, которым требуется, например, закрытие открытого клапана, крутящий момент большей силы в конце, чем в начале работы, при том, что крутящий момент не должен изменяться в значительной степени на протяжении по существу первой половины работы, ожидается, что эвольвента зубчатой рейки имеет выпуклость напротив шестерни, при том, что выпуклость является вогнутой на стороне шестерни и выпуклой на противоположной стороне.

Также как уже было отмечено в отношении производства зубчатой рейки, для упрощения производства и установки зубчатой рейки рекомендуется, чтобы она содержала последовательность цилиндрических валов (далее называемых «передаточными штифтами»), расположенную по кривой, соответствующей развертывающейся эвольвенте основного периметра (диаметра) шестерни, вдоль взаимно параллельных осей, а также параллельно оси поворота шестерни, и которая зацепляется, по меньшей мере в некоторой степени, с шестерней.

Зубчатая рейка может содержать две сложенные части, расположенные вместе таким образом, чтобы оставить их среднюю часть свободной, так чтобы шестерня могла пройти внутрь для обеспечения контакта с зацепляющимися штифтами. Зубчатая рейка будет иметь возможность плавного перемещения в выемку, выполненную для этой цели во внешнем корпусе устройства, в направлении, в целом поперечном оси поворота шестерни, и на фиксированном расстоянии от оси поворота шестерни. Два поперечных конца зубчатой рейки предпочтительно имеют (резьбовые или другого типа) зацепные системы, обеспечивающие возможность передачи усилий между приводом (стержнем) и зубчатой рейкой.

Для компенсации установочных зазоров и возможного износа система с роликами или с полозьями может быть прикреплена к корпусу с задней стороны от зубчатой рейки, а регулировочный винт может воздействовать на зубчатую рейку.

Кроме того, для обеспечения лучшего управления временем установки (или даже временем снятия, в случае обслуживания или ремонта) устройства, рекомендуется, чтобы привод, который имеет ось, содержал:

- цилиндр, содержащий внутренние канавки на его периферии и выполненный открытым в осевом направлении по меньшей мере на одной стороне,

- поршень, перемещающий цилиндр вдоль указанной оси, причем поршень содержит стержень (предпочтительно выполненный разъемно), соединенный с зубчатой рейкой,

- стопоры, каждый из которых имеет периферическую выступающую область,

- по меньшей мере одну нижнюю часть цилиндра, закрывающую в осевом направлении открытую сторону цилиндра и имеющую внешнюю выемку, принимающую стопоры, выступающая область которых затем взаимодействует с канавкой цилиндра, и

- съемные крепежные средства, например винты, взаимодействующие с нижней частью цилиндра и проходящие через стопоры.

Кроме того, нижняя часть цилиндра предпочтительно должна быть снабжена периферическим уплотнением и иметь диаметр по существу равный внутреннему диаметру цилиндра для обеспечения возможности плотного плавного перемещения в цилиндр для введения во взаимодействие или выведения из него стопоров.

Последние два приведенных выше абзаца относятся к (каждому) приводу и его цилиндру, а описанное выше устройство с решением, содержащим шестерню, зубчатую рейку и муфту, может быть отделено и, таким образом, определяет независимые друг от друга решения.

Кроме того, другие характеристики и преимущества могут появиться в более подробном описании, которое приведено ниже вместе с чертежами, на которых:

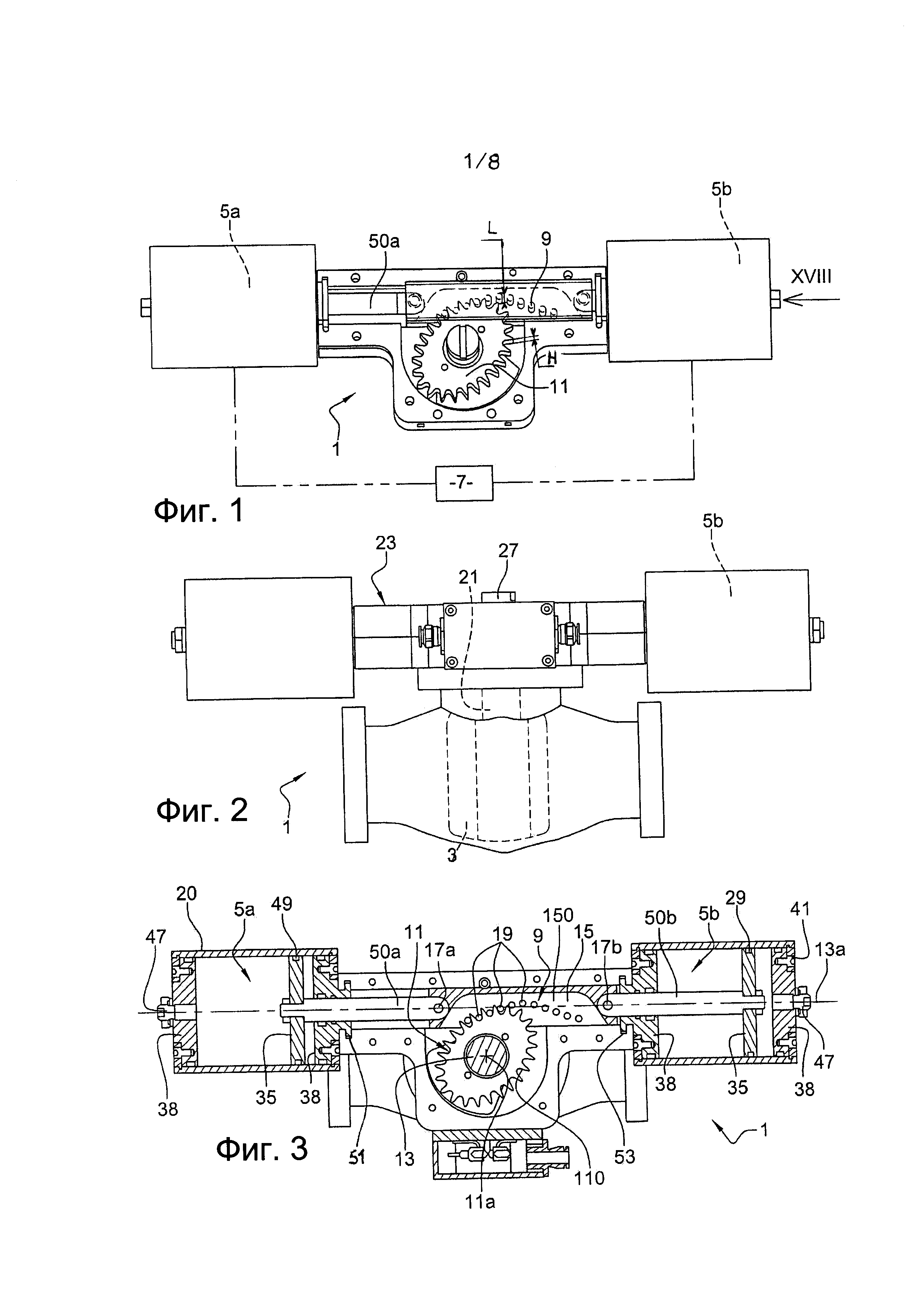

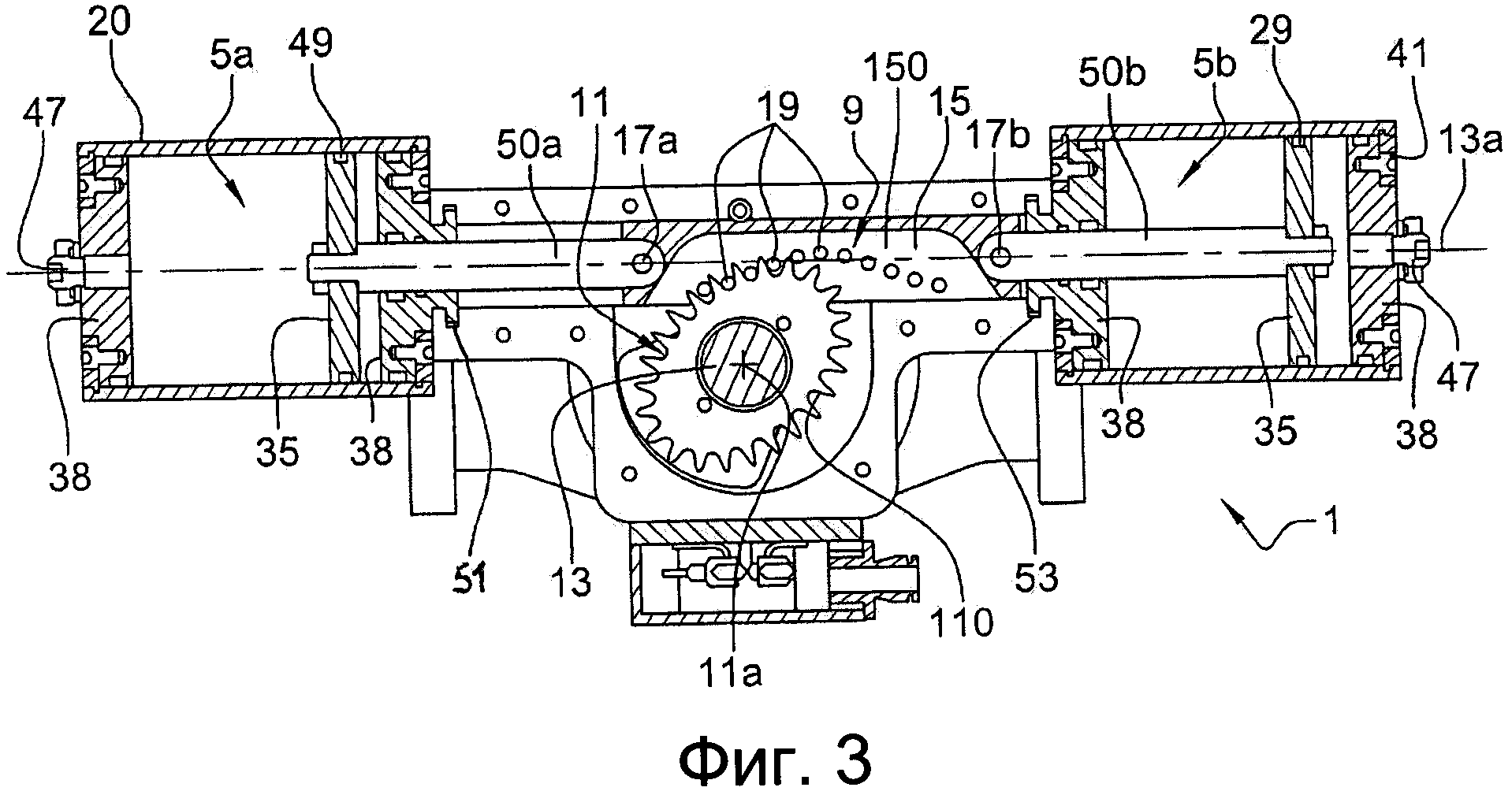

- на фиг. 1, 2, 3 показаны подробности рабочего устройства, представленного выше, в частности в следующей последовательности: вид спереди изнутри, вид сверху снаружи и вид с продольным сечением;

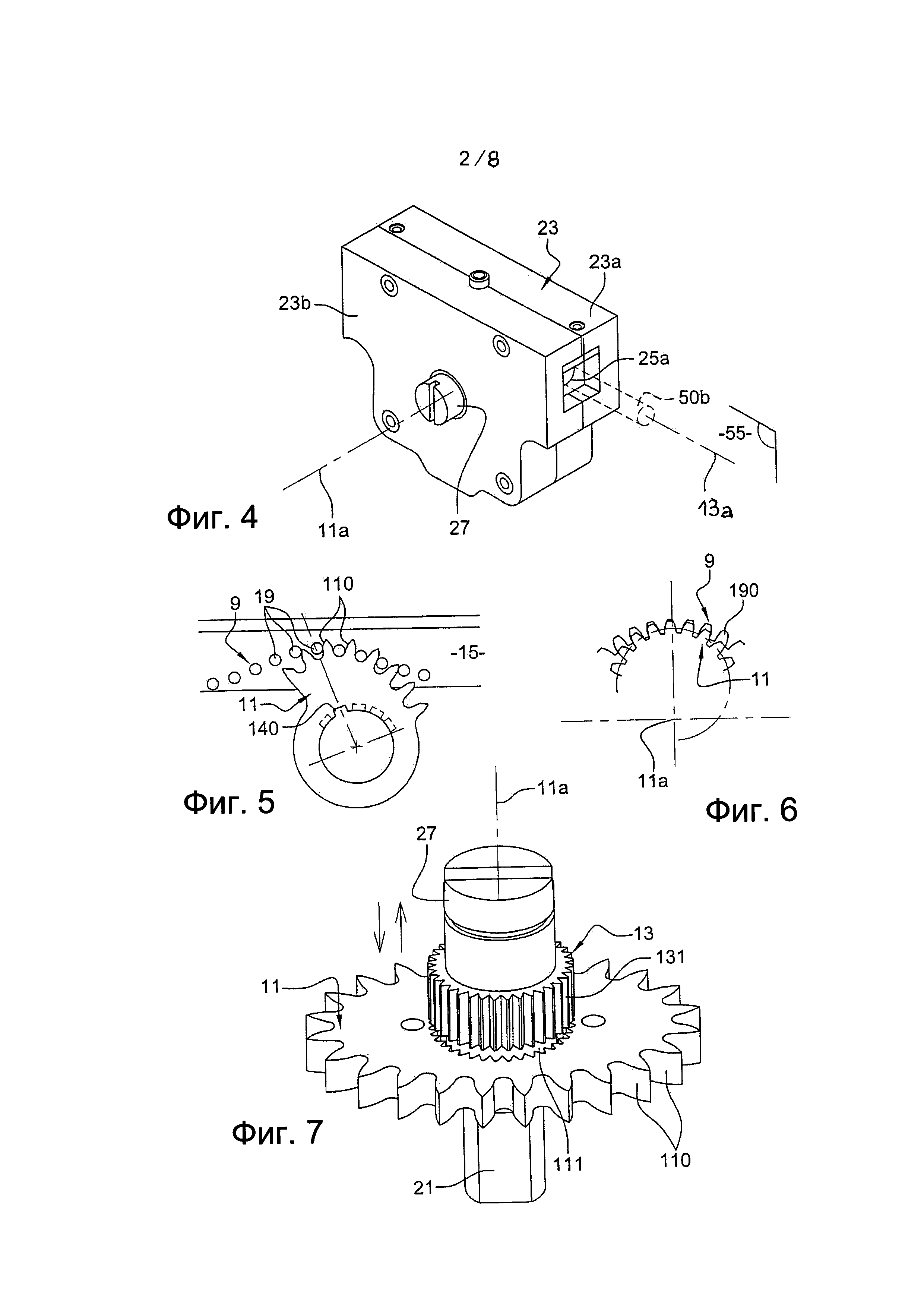

- На фиг. 4 показана внешняя часть устройства без привода;

- на фиг. 5 и 6 соответственно показаны частично зубчатая шестерня, соединенная с муфтой посредством выступа, а также соединение шестерни и зубчатой рейки посредством зубцов;

- на фиг. 7 показаны разделенные шестерня и муфта для обеспечения подходящей углового заклинивания;

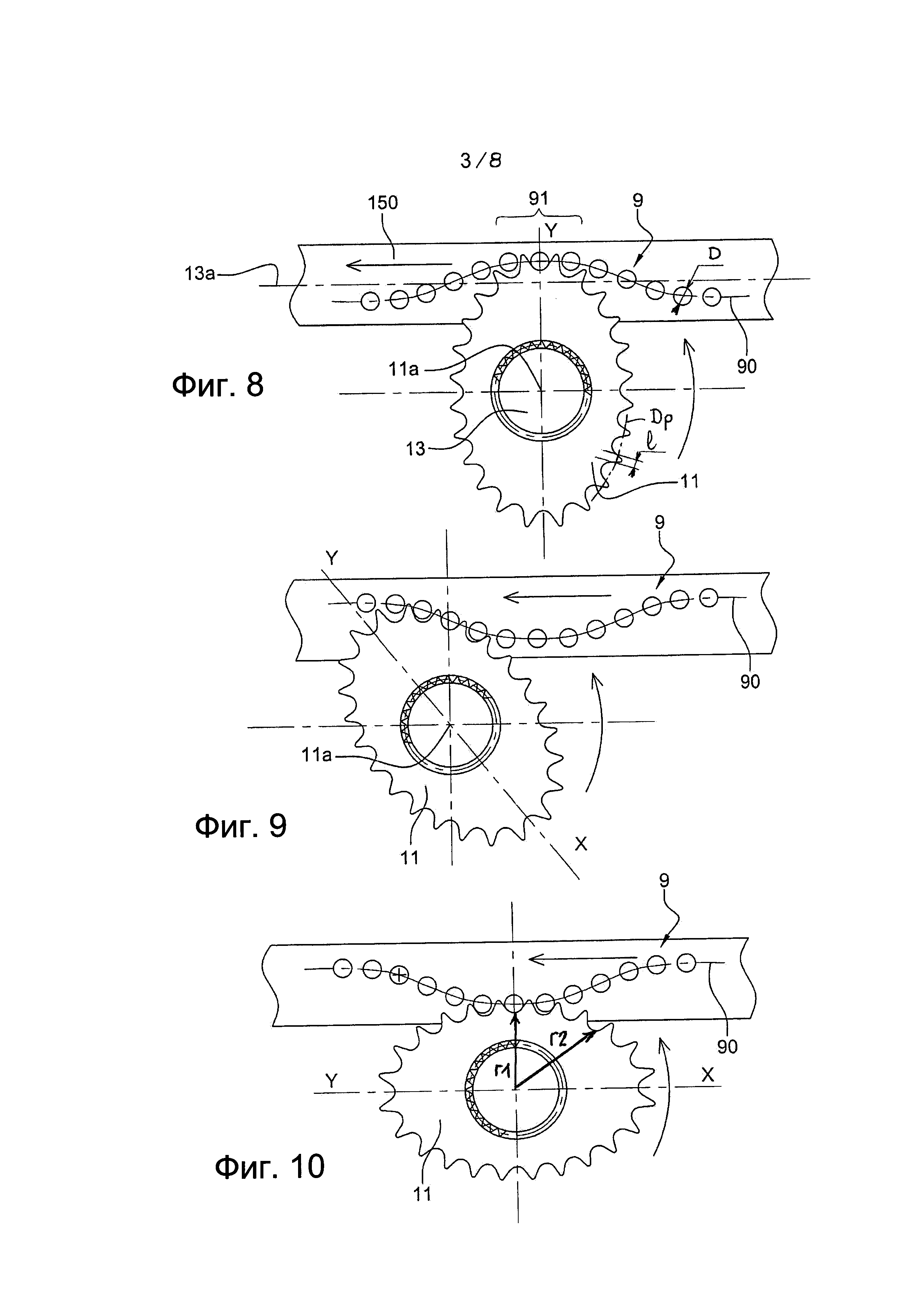

- на фиг. 8, 9, 10 показаны три различных заклинивания шестерни с двумя различными вариантами реализации зубчатой рейки;

- на фиг. 11 показана зубчатая рейка со штифтами, закрепленными на пластине, а шестерня показана в увеличенном виде спереди;

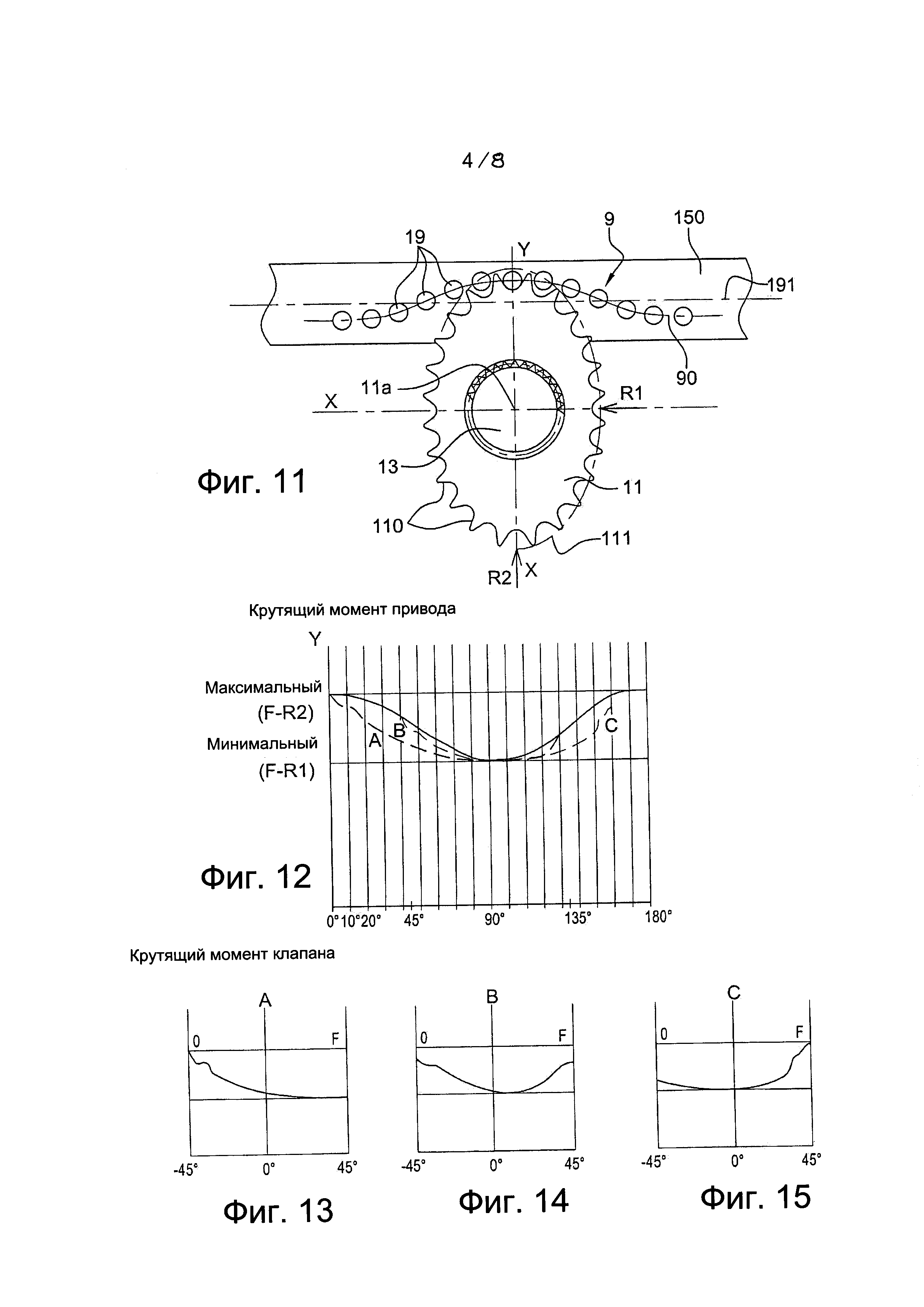

- на фиг. 12 показана кривая усилия, обеспечиваемого приводом при повороте на 180°; кривые силы клапана, которым необходимо управлять, при повороте на 90°, согласно примерам А-В-С на фиг. 13, 14, 15 расположены оптимальным образом на данной кривой;

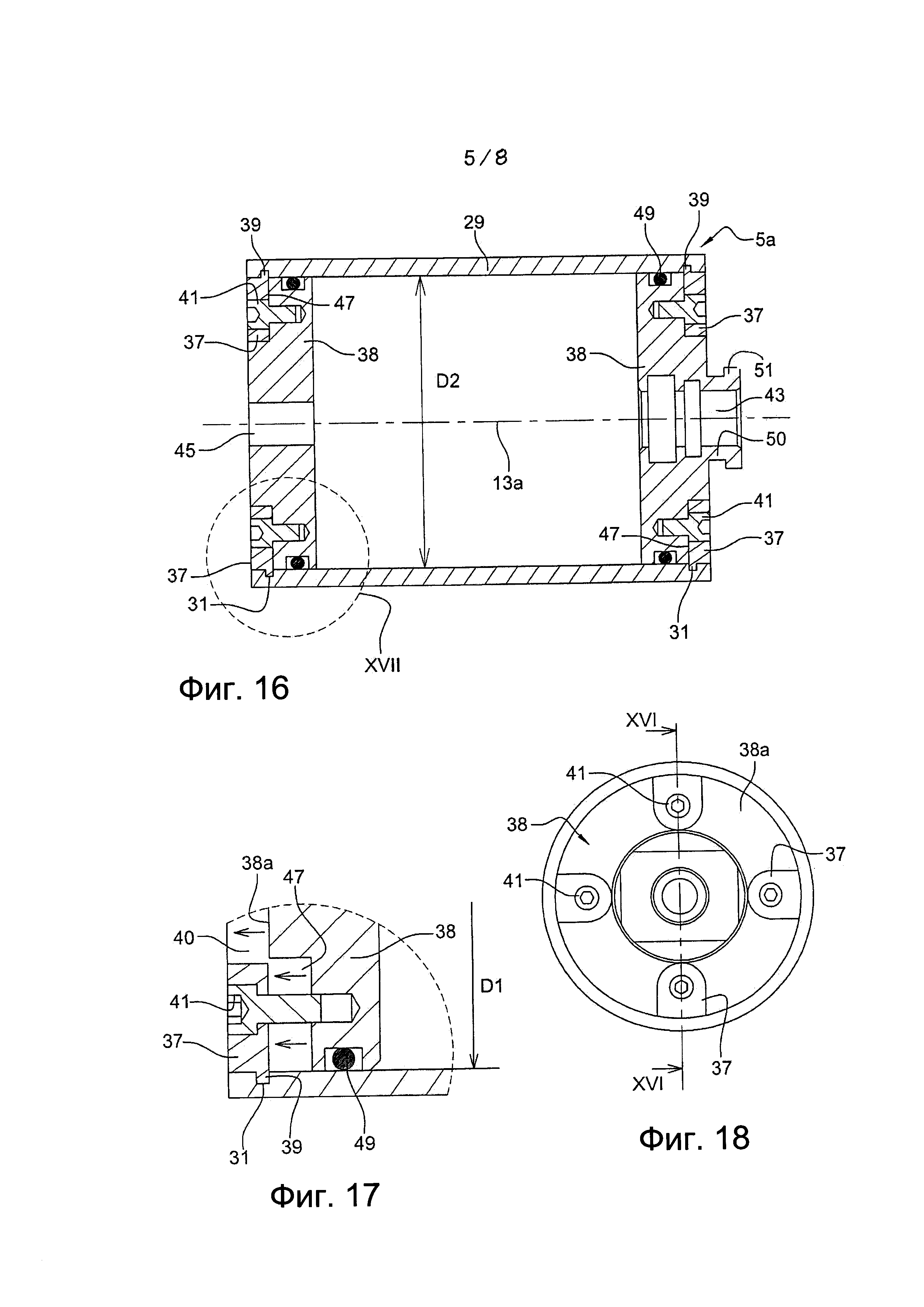

- на фиг. 16, 17, 18 соответственно показан увеличенный вид в разрезе одного из приводов по фиг. 1 (разрез XVI-XVI по фиг. 18), увеличенный подробный вид привода (область XVII по фиг. 16) и внешний вид привода (стрелка XVIII по фиг. 1);

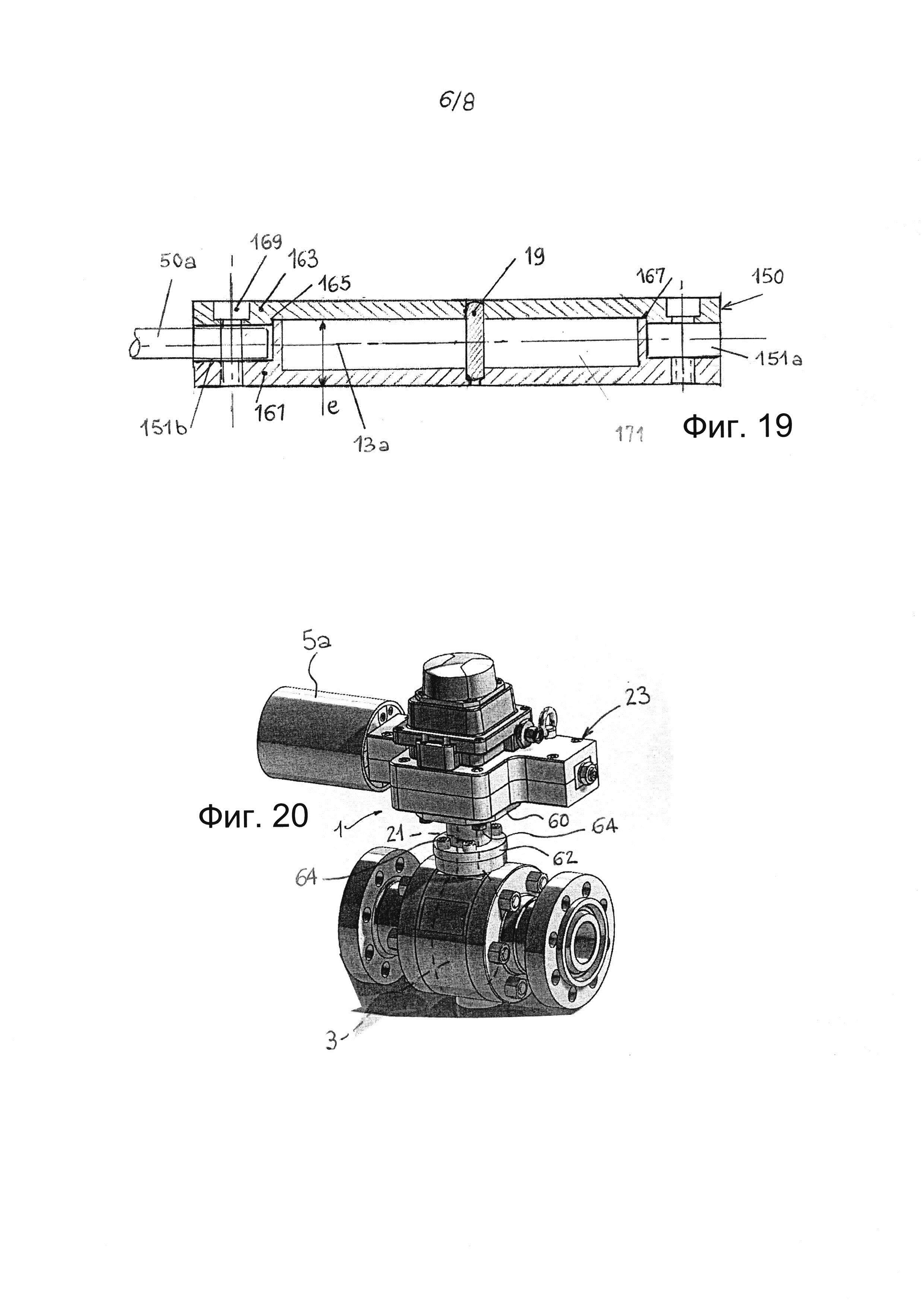

- на фиг. 19 показан возможный вариант реализации части зубчатой рейки;

- на фиг. 20 показан корпус клапана, соединенный с приводным устройством согласно настоящему изобретению;

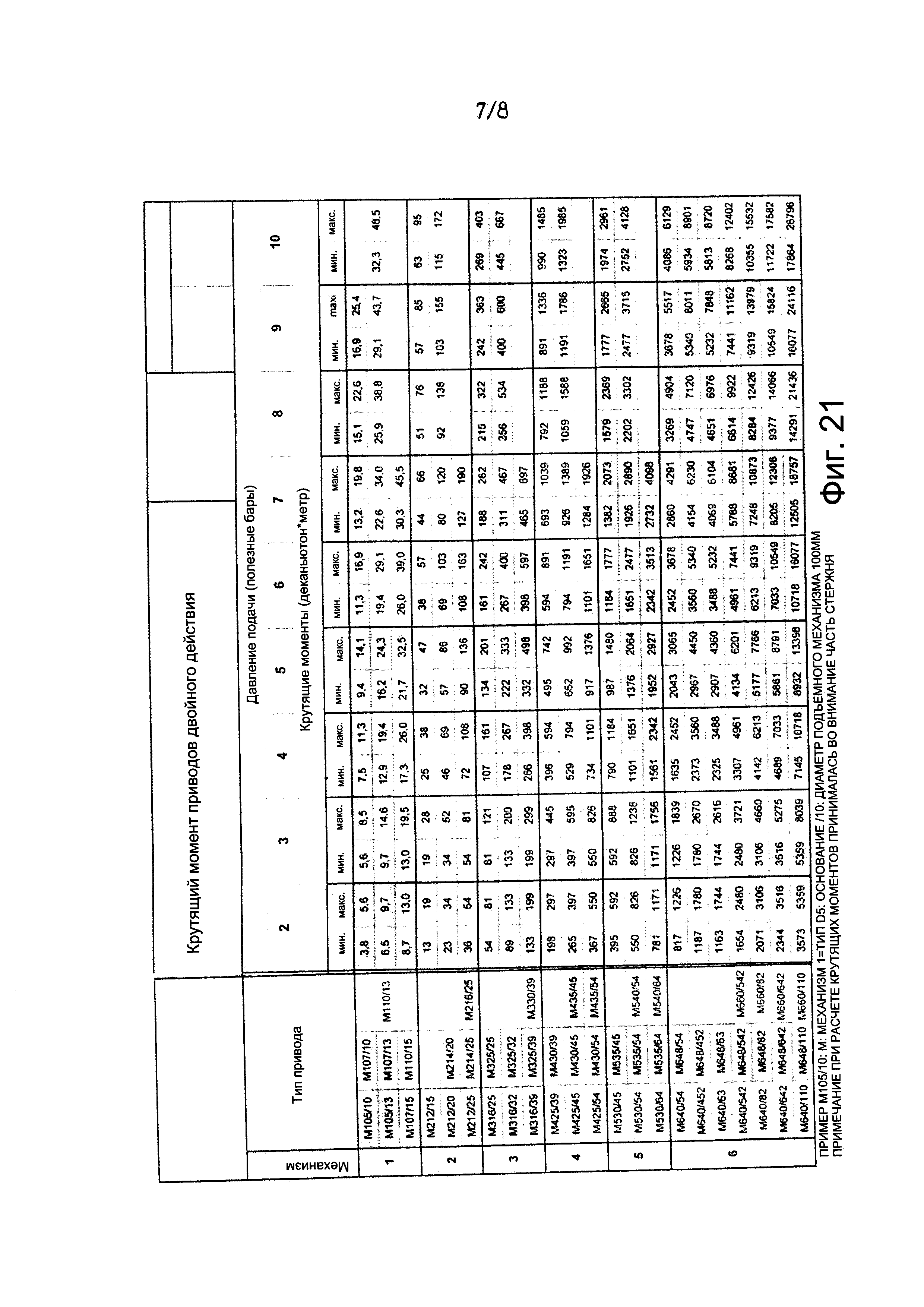

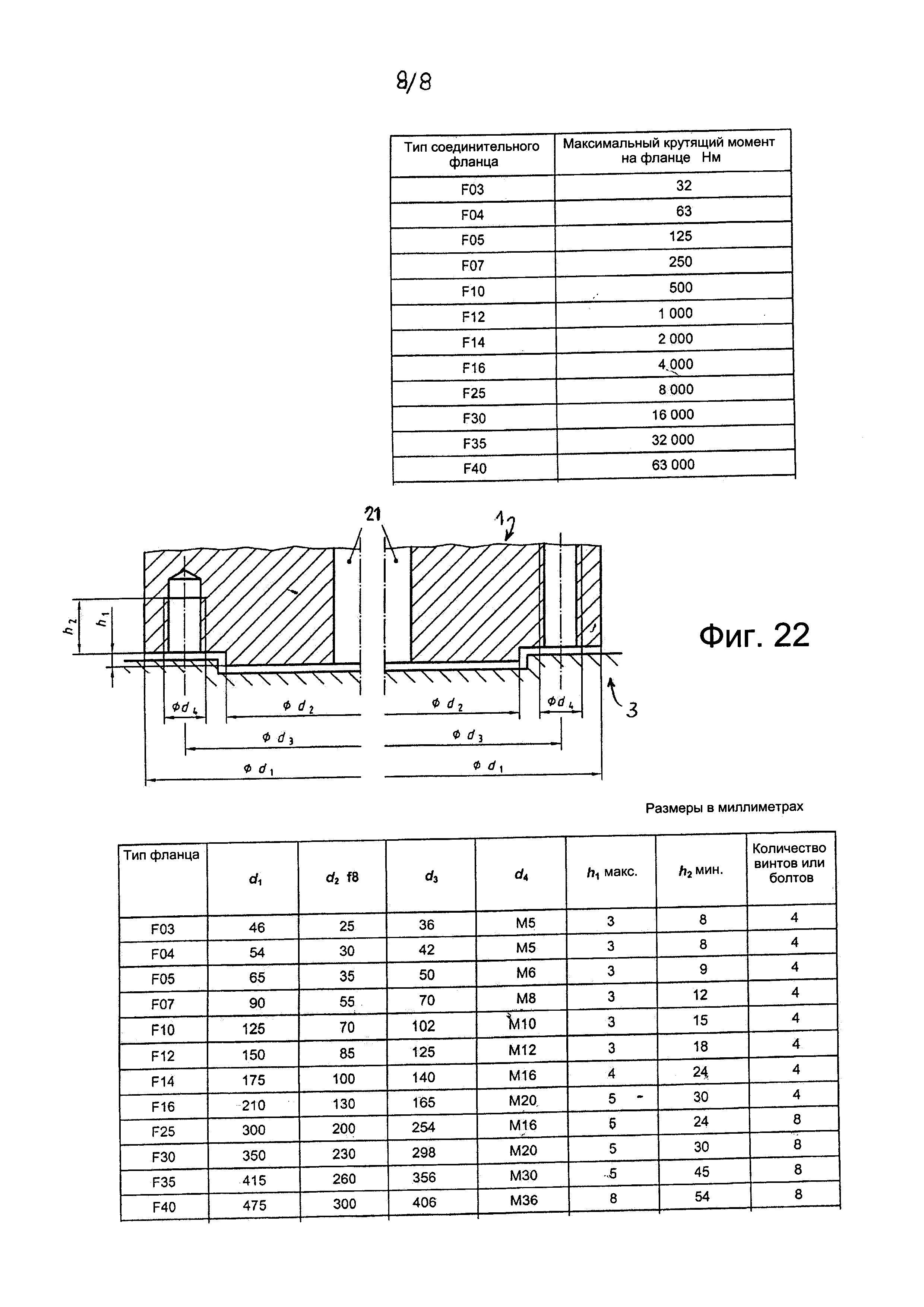

- на фиг. 21, 22 показаны корреляционные таблицы и установочная схема.

На фиг. 1-4, в частности, показано, что изображенное устройство 1 используется для приведения в действие элемента 3 между двумя положениями, например открытия и закрытия клапана, от одного привода, такого как показан позициями 5а, 5b, например с поршнем и цилиндром, управляемого по меньшей мере одним источником 7 питания (показан только на фиг. 1).

Источник(и) 7 питания может быть пневматическим источником, например источником сжатого воздуха, и/или гидравлическим источником или, для одного источника, если имеется несколько источников, возвратными средствами, такими как пружина.

На фиг. 3 показан клапан 3, пунктирными линиями в закрытом состоянии и штрихпунктирными линиями в открытом состоянии.

Клапан 3 приводится в действие зубчатой рейкой 9, которая может взаимодействовать с зубчатой поворотной шестерней 11, зубцы которой, которые проходят в соответствии с основным периметром, расположены на некоторых различных радиусах.

Такие радиусы определяют минимальный и максимальный доступные крутящие моменты.

Шестерня 11 имеет эллиптический участок, как показано на фиг. 3.

Зубчатая рейка 9 в целом проходит поперечно (т.е. в пределах 5°) по отношению к оси 11а поворота шестерни 11, в целом в направлении 191, вдоль которого проходит эвольвента по меньшей мере части основного периметра шестерни (в местоположении периферических зубцов 110; по фиг. 11).

Зубчатая рейка 9 в целом проходит поперечно (т.е. в пределах 5°) по отношению к оси 11а поворота шестерни 11, в целом в направлении 191, вдоль которого проходит эвольвента по меньшей мере части основного периметра шестерни (в местоположении периферических зубцов 110; см. фиг. 11).

Шестерня 11 также соединена с муфтой 13 таким образом, что одна из них передает крутящий момент на другую. На практике указанный крутящий момент будет пропорционален крутящему моменту, приложенному к шестерне 11 зубчатой рейкой 9, поступательное движение которой обеспечено приводом (приводами). Шестерня 13 расположена на поворотном валу 21 (или неподвижно прикреплена к нему), к которому надежно прикреплен элемент 3, который необходимо привести в действие (см. фиг. 2).

В предпочтительном примере, показанном на фиг. 3, имеются два привода 5а, 5b, расположенных соответственно в продолжение двух противоположных концов опоры 15 зубчатой рейки. Однако может быть выполнен только один привод с одной стороны.

Указанные концы расположены на двух противоположных концах опоры 15 вдоль оси 13а, вдоль которой в целом/в основном проходит кривая 90.

Устройство 1 также выполнено так, что соединения между шестерней 11 и зубчатой рейкой 9, а также муфтой 13, являются разъемными.

Таким образом опорные угловые положения шестерни по отношению к зубчатой рейке и муфте могут быть легко отрегулированы в соответствии с заданным изменением крутящего момента, требуемым для приведения в действие элемента 3.

В настоящем документе термин «опорное угловое положение» относится к угловому положению рассматриваемой части перед тем, как стержень (стержни), например 50а, 50b, привода (приводов) начнет (начнут) поступательное перемещение.

Следует отметить, что вал (валы) 50а, 50b отдельно проходит (проходят) на боковом выступе опоры 15 вдоль вала 13а (см. фиг. 3).

Часть механизма, содержащего зубчатую рейку 9, шестерню 11, муфту 13, опору 15 зубчатой рейки, может быть размещен в корпусе 23, содержащем две части 23а, 23b, которые могут быть симметричными, таким образом обеспечивая снижение затрат на обработку. В боковом направлении отверстия, например 25а по фиг. 2, обеспечивают сквозное прохождение стержня 50а, 50b. Спереди другое отверстие в корпусе 23 может обеспечивать сквозное прохождение короткого разделительного вала 27, который проходит соосно с поворотным валом 21 и напротив него по отношению шестерни 13, к которой он неподвижно прикреплен, для ручного приведения в действие элемента 3 при необходимости (см. фиг. 2).

Как показано на фиг. 1, расположение зубчатой рейки 9 в устройстве 1 предпочтительно включает ее соединение со стержнем (стержнями) 50а, 50b, которые затем присоединяют, или должны присоединить, с соответствующим приводом.

На фиг. 1 болты 17а, 17b, прикрепленные к опоре 15 зубчатой рейки, используются для такого разъемного соединения.

Что касается указанной опоры и зубчатой рейки, также рекомендуется, чтобы производство и расположение такой рейки в устройстве включало:

- закрепление штифтов 19 в пластине 150 по указанной эвольвенте 90,

- установку пластины 150, содержащей указанные штифты 19, на опору 15, с которой пластина может быть удалена, причем опора соединена, или предназначена для соединения, со стержнем (стержнями) 50а, 50b, который соединен, или предназначен для соединения, с приводом (приводами).

Таким образом будет возможно просто изменить форму и/или положение зубчатой рейки (ее эвольвенты 90) путем изменения пластины, тем более, если были использованы штифты 19.

Пластина 150 затем может быть привинчена к опоре 15.

Штифты 19 могут быть завинчены в отверстия пластины 150 или плотно посажены в них. Они будут проходить вдоль осей параллельно друг другу и к оси 11а поворота шестерни, и предпочтительно более, чем два из них будут зацепляться с шестерней.

Такие штифты (так называемые передаточные штифты) 19 предпочтительно выполнены цилиндрическими. Они могут быть установлены неподвижно или с возможностью поворота вокруг оси их установки, как втулки.

На фиг. 6 показано, что вместо штифтов 19 зубчатая рейка 9 может содержать последовательность 190 зубцов, зацепляющихся с внешними зубцами шестерни 11. Штифты 19, однако, являются предпочтительными в том, что их легко обеспечить по эвольвенте 90, и эвольвента может быть изменена (например, посредством расположения штифтов в различных положениях), если нужно будет перезадать изменение крутящего момента, управляющего элементом 3.

Что касается разъемного соединения между шестерней 11 и муфтой 13, оно предусмотрено, в частности, двумя способами:

- посредством последовательностей 121, 131 зубцов (при помощи канала, как показано на фиг. 3, 7, 8, 11…),

- посредством по меньшей мере одного подвижного замка или штифта 140 (как показано на фиг. 5).

В случае подвижного штифта (штифтов), он может содержать замок.

Таким образом, для приведения в действие клапана 3 для его адаптации, насколько это возможно, к требованиям изменения крутящего момента, возможно следующее:

- задание изменения (которое может требоваться для клиента) крутящего момента согласно требованиям к приведению в действие рассматриваемого элемента, такого как клапан 3,

- в зависимости от усилия, требуемого для обеспечения указанного изменения крутящего момента, выбор:

- количества и/или типа приводов, или даже источников питания,

- опорного углового положения шестерни 11 по отношению к зубчатой рейке 9 и муфте 13,

- выполнение и затем (неподвижно, но предпочтительно с возможностью снятия) расположение зубчатой рейки 9 по ее эвольвенте 90 в устройстве в соответствии с заданным изменением крутящего момента,

- установка шестерни 11 в устройстве 1 в ее опорном угловом положении по отношению к зубчатой рейке и муфте,

- затем управление приведением в действие источника питания 5а, 5b, который посредством шестерни приведет в действие элемент 3 между указанными целевыми положениями.

На фиг. 12 показаны, для поворота на 180°, три кривые силы, полученные (каждым) приводом в трех различных случаях (примеры А-В-С).

Каждая из указанных кривых, по отдельности показанных на фиг. 13-15, показывают оптимальную регулировку кривой силы устройства по отношению к кривой силы, необходимой для клапана (элемент 3) для поворота на 90°; см. примеры А-В-С по фиг. 13-15 соответственно.

Указанная оптимизация может быть выполнена:

- посредством сдвига шестерни 11 на ее муфте на требуемый угол (например, на столько зубцов, на сколько требуется)

- и посредством расположения зубчатой рейки 9 на соответствующем зубце.

Зубец может соответствовать сдвигу на 10°.

При необходимости заданное соотношение между радиусами шестерни 11 (например, 1/1,5) может быть адаптировано к крутящему моменту клапана 3 посредством изменения опорного углового положения шестерни на ее муфте 13.

Таким образом будет обеспечена возможность расположения шестерни как во время установки, так и после доставки согласно требуемым характеристикам.

Следует также отметить, что, хотя в большинстве случаев шестерня используется на угловом секторе, составляющим 90°, приведенное выше решение обеспечивает, при подходящих регулировках, угол, составляющий 180° или 360°, или более. В итоге, так как шестерня является симметричной, в случае износа возможно использование неизношенных частей.

Одна возможность, обеспеченная при использовании устройства 1 с шестерней 11 с переменными радиусами и зубчатой рейкой 9 с кривой 90, зацепленной с ней, заключается в применении таких характеристик к приведению в действие элемента, которым необходимо управлять, посредством регулировки соответственного положения между шестерней 11 и зубчатой рейкой 9, в особенности углового положения шестерни напротив зубчатой рейки в соответствии с ожидаемой скоростью приведения в действие элемента 3.

Затем будет обеспечена возможность регулировки устройства в соответствии с ожидаемой скоростью открытия и/или закрытия клапана.

В сущности, клапан, или любой другой элемент, приводимый в действие посредством эллиптической шестерни, имеет переменную скорость поворота, так как периферическая скорость поворачивающейся точки задана следующим соотношением V=2п.r.n/60, где n - число поворотов, а r - радиус шестерни в месте вычисления скорости.

Если предположить, что скорость зубчатой рейки, перемещаемой приводом (приводами) 5а, 5b является постоянной, как в случае шестерни 11 и, например, как показано на фиг. 10, то получается, что r1>r2 и, следовательно: V1=2п r1 n/60, a V2=2п r2 n/60; т.е. V1>V2.

Затем будет получена переменная скорость закрытия и/или открытия элемента 3, с входными данными, обеспеченными приводом (приводами) посредством воздействия на относительное заклинивание между шестерней 11 и зубчатой рейкой 9.

На фиг. 5 показан случай, в котором внешние зубцы 110 шестерни проходят по угловому сектору, составляющему приблизительно лишь 90°, чего в некоторых случаях будет достаточно.

На фиг. 8-10 показано три различных случаев углового заклинивания шестерни 11 с тремя различными формами эвольвенты 90 зубчатой рейки 9, в соответствии с кривыми А-В-С соответственно, см. фиг. 13-15.

Исходя из фиг. 8 можно отметить, что показанная кривая 90 (в случае кривой А) таким образом может иметь напротив шестерни 11 выпуклость 91, которая является вогнутой на стороне шестерни и выпуклой на противоположной стороне. В двух других случаях (фиг. 9 и 10) противоположный случай: выпуклость выполнена на стороне шестерни, а вогнутость на противоположной стороне. Больше подробностей о параметрах, выбранных в каждом случае, приведено на сопроводительных подписях.

Таким образом, для обеспечения работы устройства 1 на практике, для перевода на электрический привод управления клапаном на 90°, могут быть выполнены следующие этапы в соответствии с фиг. 8-10:

Первым делом учтены максимальные крутящие моменты для работы указанного клапана; предположим, что:

- 90 деканьютонов в начале открытия,

- 80 деканьютонов в процессе перемещения при открытии,

- 120 деканьютонов в конце открытия.

Затем из списка доступных приводов выбирается один, который покрывает указанные выше крутящие моменты.

Предположим, что привод размера 2 оборудован подъемным механизмом диаметром 250 мм, под давлением 8 бар (105 Н) он обеспечивает максимально 137 деканьютонов и минимально 88 деканьютонов.

Конечное расположение элементов в соответствии с вертикальной осью XY (см. фиг. 8 и кривую А), зазор зубца (зазор между головкой и впадиной сопряженных зубьев шестерен) на шестерне в 1, средняя муфта 13 с зазором зубца 1 вдоль вертикальной оси и зубца 1 канала в шестерне 11.

После завершения проверок можно отметить (в данном примере), что в выбранной конфигурации крутящие моменты слишком высоки в начале открытия (137 деканьютонов при требуемых 90 деканьютонах), при том, что они слишком малы в конце открытия (88 деканьютонов при требуемых 120 деканьютонах).

Если смотреть на таблицы заранее заданных крутящих моментов и каждого зазора зубца, достижение 93,2 деканьютонов при требуемых 90 деканьютонах и 131,7 деканьютонов при требуемых 120 деканьютонах будет возможным при использовании зазоров зубца от 6 до 11 (90°), так как они соответствуют указанным требованиям.

После определения зазоров зубца, которые необходимо использовать, может быть выбрана подходящая доступная стандартная зубчатая рейка и/или, например, в пластине 150 могут быть просверлены соответствующие отверстия для штырей 19, проходящие по эвольвенте 90, которая была только что определена.

Оставшаяся часть механизма затем может быть установлена с подходящей угловой установкой (см. фигуры).

Таким образом, после выполнения эвольвенты 90 зубчатой рейки, будет достаточно соотнести положения выемок зубцов шестерни 11 при угловой регулировке (смещении) положения шестерни по отношению к муфте 13 посредством разъемного (и таким образом регулируемого) соединения, выполненного между ними.

Из вышесказанного будет понятно, что устройство, которое может быть реализовано с различными возможными регулировками и настройками, хотя и предназначенное специально для перевода на электрический привод клапанов и кранов, может быть использовано во всех областях механики, требующих тех же характеристик, что приведены выше.

Что касается производства привода (приводов), следует отметить что, в особенности в отношении фиг. 3 и 16-18, отмечается, что следующие моменты могут быть отделены от приведенных выше в отношении устройства с решением с шестерней, зубчатой рейкой и муфтой, и таким образом определяют независимое решение для:

- прикрепляющего устройства для фланца или нижней части цилиндра, в которой установлен (или предназначен для установки) подъемный механизм (или поршень), и/или

- привода зубчатой рейки, выполненного с возможностью приведения обеспечения ее поступательного перемещения.

В общем, в обоих случаях, это представляет собой решение, в котором привод имеет ось и содержит:

- цилиндр, содержащий внутренние канавки на периферии и выполненный открытым в осевом направлении по меньшей мере на одной стороне,

- поршень (или подъемный механизм), перемещающийся в цилиндре вдоль указанной оси,

- стопоры, каждый из которых имеет периферическую выступающую область,

- по меньшей мере одну нижнюю часть цилиндра, закрывающую в осевом направлении открытую сторону цилиндра и имеющую внешнюю выемку, принимающую стопоры, выступающая область которых затем взаимодействует с канавкой цилиндра, и

- съемные крепежные средства, например винты, взаимодействующие с нижней частью цилиндра и проходящие через стопоры.

Для большего способствования операциям установки/снятия, рекомендуется, чтобы нижняя часть цилиндра предпочтительно была снабжена периферическим уплотнением и иметь диаметр по существу равный внутреннему диаметру цилиндра для обеспечения возможности плотного плавного перемещения в цилиндр для введения во взаимодействие или выведения из него стопоров.

Для подробного представления вышесказанного на фиг. 3 и 16-18 показано, что ось вращения показанного на них привода, например, 5а, является осью 13а и содержит:

- цилиндр 29,

- поршень 35, перемещающийся в цилиндре вдоль оси 13а,

- стопоры 37, каждый из которых имеет периферическую выступающую область 39,

- по меньшей мере одну нижнюю часть 38 цилиндра, закрывающую в осевом направлении открытую сторону 40 цилиндра, и

- съемные крепежные средства 41, например винты, взаимодействующие с соответствующей нижней частью 38 цилиндра и проходящие через соответствующие стопоры 37 (см. фиг. 17).

На фиг. 16 он открыт в осевом направлении на обеих сторонах (ссылочный номер 40 на одной стороне на фиг. 17) и две нижних части 38 соответственно закрывают отверстия, уплотненные по отношению к жидкости, содержащейся в цилиндре. Поршень 35 затем может перемещаться между двумя нижними частями 38 в рассматриваемом цилиндре 29. На одной стороне она надежно прикреплена к стержню (или содержит его), такому как 50а или 50b, приводящему в действие опору 15 зубчатой рейки, причем стержень проходит через осевой проход 43, выполненный в соответствующей нижней части 38. На противоположной стороне другой осевой проход 45, выполненный в другой нижней части 38, закрыт заглушкой 47 (см. фиг. 3, 16).

Нижняя часть 38 цилиндра или каждая из нижних частей также имеет выемки 47 на внешней стороне, выполненные с возможностью приема одного стопора 37.

Периферическая часть цилиндра 29 или каждый из цилиндров имеет канавки на внутренней части, см. позицию 31, для приема выступающей периферической области 39 соответствующих стопоров 37, которые затем вводят во взаимодействие с их выемками 47.

Для легкого и надежного (уплотненного) взаимодействия или выведения из взаимодействия стопоров рекомендуется, чтобы (каждая) нижняя часть 38 цилиндра была снабжена периферическим уплотнительным устройством 49 и должна иметь диаметр D1 по существу равный внутреннему диаметру D2 цилиндра для обеспечения плотного плавного перемещения в цилиндр.

При помощи решения со стопорами, описанного выше, можно избежать использование предыдущих версий, в которых использовались штанги, винты или пружинные кольца, или резьбы, недостатки которых в большей или меньшей степени влияют на стоимость или время установки/разборки.

Следует отметить, что представленное решение применимо с обеспечением преимущества при диаметре D2 выше 200 мм.

Средства 41 прикрепления стопоров (например, показанные винты) используются для осевого выведения фланца или нижней части 38 в необходимое положение в направлении установки и для удержания стопоров в их выемках 47 после блокировки средств 41. Канавка 31 в цилиндре может быть выполнена непрерывной (токарная обработка) или частичной (фрезеровка).

В предпочтительном варианте реализации необходимо минимум три стопора. И предпочтительно, чтобы форма стопоров спереди имела такие особенности, чтобы полностью совпадать с номинальным диаметром D2 цилиндра, нижним диаметром канавки 31 и шириной той же канавки. Данные значения определяют, по длине взаимодействия, участок сопротивления стопора. Более круглая задняя форма (относится к фиг. 18) задана для опоры без зазора и предпочтительно для размещения крепежного винта с потайной головкой, в дополнение к упрощенному производству. Толщина стопоров и глубина выемки 47 предпочтительно выполнена такой, что ни одна часть не выступает.

Дополнительное решение со стопорами в частности подходит для цилиндров с пневматическими и гидравлическими подъемными механизмами, используемыми для перевода на электрический привод клапанов и кранов; но не только для этого.

Следует отметить, что на фиг. 3 и 16 нижняя часть 38 цилиндра (или одна из нижних частей) предпочтительно будет выполнена с полым выступающим кончиком 50 вдоль оси 13а, через который будет проходить стержень (например 50а или 50b) привода, соединенный с зубчатой рейкой 9, или который предназначен для соединения с ней.

Для способствования, обеспечения надежности и получения быстрого соединения (или разъединения) между приводом 5а, 4 и остальной частью приводного механизма элемента 3, рекомендуется:

- чтобы выступающий кончик 50 был снабжен ободком 51 и

- чтобы корпус 23а (в котором размещены зубчатая рейка, шестерня 11 и муфта 13) имел внутреннюю канавку 53, выполненную с возможностью приема и запирания в нем ободка 51.

Одна конструкция корпуса 23 в двух частях 23а, 23b (собранные в плоскости 55, содержащей ось 13а, см. фиг. 4) будет способствовать взаимодействия и выведению из взаимодействия ободка 51 и внутренней канавки 53.

Что касается фиг. 19, далее приведены некоторые пояснения в отношении зубчатой рейки 11, которые могут быть эффективно реализованы частично или полностью:

a) пластина 150 или опора 15 (если отсутствует пластина) должна содержать две части 161, 163 соответственно,

b) первая часть 161 такой пластины или опоры будет механически обработана и иметь толщину е, требуемую для размещения в ее средней части изменяющих поверхность штифтов 19, с какой-либо втулкой, или без нее, и оба ее конца 151а, 151b будут механически обработаны таким образом, чтобы принимать в осевом направлении (ось 13а) усилие, передаваемое валами, например валом 50а.

c) выемка для штифтов в первой части 161 будет механически обработана с двумя диаметрами. Первый диаметр будет соответствовать диаметру штифта, который будет плотно посажен, а второй диаметр будет иметь меньший диаметр, который не позволит штифту выходить наружу, но обеспечит возможность введения инструмента в случае снятия.

d) вторая часть 163 будет механически обработана таким образом, чтобы запирать штифты на месте. Выемка под штифт может быть выполнена также, как и в пункте (с), приведенном выше, или с уникальным диаметром, причем штифт 19 будет плотно посажен,

e) верхняя часть и нижняя часть будут механически обработаны таким образом, чтобы быть встроенными (см. позиции 165 и 167) и выполненными заодно друг с другом в продольном направлении (ось 13а), так что напряжение не передается штифтам несбалансированным образом. Когда обе части встроены, на обеих концах будет обеспечена точная выемка, и таким образом будет обеспечено расположение передаточных валов с одной стороны, а с другой стороны будет обеспечено размещение крепежных и передающих усилие винтов 169.

f) в данном случае будет определено среднее пространство 171 между первой и второй частями 161, 163 так, чтобы обеспечивать зацепление зубчатой рейки и шестерни без какого-либо трения.

Согласно значимым характеристикам, обеспечено, чтобы указанное выше приводное устройство 1 принадлежало набору устройств 1, в котором две последовательные зубчатые рейки 9 и две последовательные шестерни 11 находятся в одном диапазоне, т.е. зубчатые рейки в их числе и шестерни в их числе имеют соотношение размеров от 1,20 до 1,80, и предпочтительно составляющее 1,50.

Их изучение показало, что такое соотношение оптимально соответствует размеру и крутящему моменту клапанов 3, а также крепежным основаниям 60, 62 (фиг. 19, соответствующим стандарту ISO 5211.

Что касается зубчатых реек 9 и шестерен 11, такое соотношение размеров будет в особенности верным для участка (диаметр D на фиг. 8) и длины (L на фиг. 1) штифтов 19 зубчатой рейки, а также для высоты (Н на фиг. 1), основного диаметра (Dp на фиг. 8), ширины (I) зубца 110 и промежутка (угла) между двумя последовательными зубцами шестерен. Указанное соотношение размеров таким образом будет предпочтительным образом применено к муфте, или к валу 13, и к поворотному валу 21, по меньшей мере в отношении их диаметров.

Приводные устройства 1 указанного набора предпочтительно будут взаимоподобными.

Приводы 5а, 5b заведомо не рассматриваются. Однако он (они) будут выбраны таким образом, чтобы получить крутящий момент, требуемый для подачи клапану, после определения характеристик подъемного механизма и пары шестерня/зубчатая рейка, которую необходимо использовать.

Некоторое коллективное обсуждение существующего набора приводов привело к нацеливанию на соотношение между параметрами размера и крутящего момента для усовершенствования качества и производительности существующих устройств управления клапанами с уменьшенной стоимостью и хорошей надежностью.

Анализ таблицы по фиг. 20 показывает важность такого соотношения для всех характеристик устройства.

Также можно отметить, что:

- в колонке «Механизм» шесть механизмов являются подобными. Коэффициент 1,5 определяет разницу в размерах между двумя последовательными размерами механизма,

- в колонке «Тип привода» определены размер привода и тип используемого подъемного механизма,

в колонках «Крутящий момент» указаны минимальный и максимальный крутящие моменты, обеспечиваемые приводом при заданном давлении. Можно видеть, что соотношение 1,5 изменяется постоянно и единообразно шагами от минимального крутящего момента, составляющего 3,8 деканьютон*метр, до максимального крутящего момента, составляющего 26796 деканьютон*метр.

В таблице для каждого механизма можно видеть ячейки с различными цветами. Каждый цвет соответствует прикреплению, соответствующему стандарту ISO 5211, который соответствует крутящему моменту, подходящему для клапана 3.

Таким образом, можно видеть, что для приведенного в качестве примера механизма 1 возможны три вида средств прикрепления между корпусом клапана 3 и устройством 1 (посредством основания): F05, 07 и 10 (см. подробнее на фиг. 22).

Соотношение 1,5 таким образом удобным образом обуславливает размер приводов, их прикрепление к фланцу 62 клапана и соответствующий крутящий момент.

Минимальный и максимальный крутящие моменты, прилагаемые к клапану, для каждого вида механизма (т.е. в особенности для каждой пары шестерня/зубчатая рейка) в действительности соответствуют соотношению 1,5.

Отсюда следует, что размеры пар шестерня/зубчатая рейка также имеют соотношение приблизительно 1,5 для зубчатых реек из них и шестерен из них, по меньшей мере, как было отмечено выше.

Что касается таблиц на фиг. 22, в них также показаны типы фланцев 60 (между приводом и клапаном) и винтов или болтов 64, соответствующих им, для соединения устройства 1 и клапана с элементом 3 (фиг. 20), в соответствии со стандартом ISO 5211.