Результат интеллектуальной деятельности: Опорно-упорный подшипник с раздельным подводом масла

Вид РИД

Изобретение

Предлагаемое техническое решение относится к области энергетического машиностроения, в частности, к конструкции опорно-упорных подшипников скольжения паровых турбин.

Подшипники современных турбоагрегатов работают в условиях высоких осевых нагрузок. Конструкция опорно-упорного подшипника должна удовлетворять ряду требований, в первую очередь, работа подшипника должна быть надежной. Надежность подшипника характеризуется отсутствием износа вкладыша и шейки вала при любых режимах работы турбины, а это возможно только при наличии жидкостного трения. Существующая техническая проблема обеспечения надлежащих условий смазки подшипников турбоагрегата - создании жидкостного трения в настоящий момент решается установкой аварийных масляных баков на крышки корпусов подшипников (Л.П. Сережкина, Е.И. Зарецкий, «Осевые подшипники мощных паровых турбин», М., 1988, с. 142). При выбеге ротора турбоагрегата в случае останова масло из аварийных баков направляется по дозирующим трубкам к упорной и опорной поверхностям вкладыша. Как следствие, при отсутствии осевого усилия от действия пара, большая часть подаваемого масла на смазку турбоагрегата - около 2/3 от всего объема, направляется к упорным колодкам вкладыша подшипника. Упорные колодки во время останова находятся в ненагруженном состоянии, а опорная поверхность вкладыша подшипника испытывает максимальные усилия от воздействия веса и вращения ротора турбоагрегата и нуждается в большем расходе масла для обеспечения безаварийного останова. Путем решения данной технической проблемы является применение раздельного (независимого) подвода масла к опорной поверхности и упорным колодкам вкладыша подшипника.

Известен опорно-упорный подшипник (Патент РФ №2248474, МПК F16C 17/10, опубл. 10.07.2004 г.), содержащий упорные колодки, размещенные с двух сторон опорной поверхности вкладыша, сопряженного его сферической поверхностью с обоймой подшипника. Диаметр опорной поверхности вкладыша выполнен больше корневого диаметра колодок, что предотвращает попадание отработанного масла с опорной поверхности вкладыша на рабочие поверхности колодок.

Недостатком известного устройства является то, что в верхней половине вкладыша подшипника выполнены кольцевые расточки (скосы) для эвакуации отработанного масла с опорной поверхности подшипника. При работе турбоагрегата центробежные силы от вращения вала направляют отработанное масло в кольцевую полость над упорными колодками, и как следствие происходит попадание отработанного масла на упорные колодки вкладыша подшипника, что снижает надежность работы подшипника.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является опорно-упорный подшипник скольжения с центральным расположением опорного вкладыша (Трухний А.Д., Ломакин Б.В. теплофикационные турбины, М.: 2002 г., с. 115-117).

Опорно-упорный подшипник содержит сферический вкладыш, состоящий из верхней половины и нижней половины с опорной поверхностью, и установленный между верхней и нижней половинами обоймы со сферической внутренней расточкой. Упорные сегменты (колодки) закреплены на установочных кольцах. Кольцевая полость выполнена в обоих половинах вкладыша. Верхняя и нижние установочные подушки установлены соответственно в половинах обоймы. Вертикальный канал выполнен в верхних половинах вкладыша и обоймы и верхней установочной подушке и соединен с кольцевой полостью. Дозирующая шайба установлена в вертикальном канале между верхней установочной подушкой и верхней половиной обоймы.

Масло к подшипнику подается из аварийной емкости через дозирующую шайбу в вертикальный канал и далее в кольцевую полость, откуда оно проходит к шейке вала и через отверстия по сверлениям и отверстиям в установочных кольцах затем подается к каждому упорному сегменту и опорной поверхности вкладыша. Масляные уплотнения, расположенные симметрично относительно вертикальной оси вкладыша, предназначены для предотвращения утечек масла из корпуса подшипника.

Недостатком данной конструкции является то, что подача масла выполнена совместной для опорной поверхности вкладыша и упорных сегментов подшипника и осуществляется путем распределения масла к опорной и упорной поверхностям по кольцевой полости. Во время останова турбоагрегата и отсутствии осевого усилия от воздействия пара на вал, наибольшая часть подаваемого масла идет на ненагруженную упорную поверхность подшипника (упорные сегменты). В то же время опорная поверхность вкладыша испытывает максимальную нагрузку от веса вала турбоагрегата и нуждается в большем расходе масла для обеспечения безаварийного останова и обеспечения отсутствия износа вкладыша и шейки вала, что приводит к уменьшению надежности работы турбоагрегата.

Технический результат, на достижение которого направлено заявляемое решение, заключается в повышении надежности работы опорно-упорного подшипника турбоагрегата, уменьшении потерь мощности турбоагрегата на трение, и, как следствие, повышении КПД турбоагрегата в целом.

Для достижения указанного выше технического результата предлагается опорно-упорный подшипник, содержащий сферический вкладыш, состоящий из верхней половины и нижней половины с опорной поверхностью. Сферический вкладыш установлен между верхней и нижней половинами обоймы со сферической внутренней расточкой. Упорные колодки закреплены на установочных кольцах. Кольцевая полость выполнена в обоих половинах вкладыша. Верхняя и нижние установочные подушки установлены соответственно в половинах обоймы. Вертикальный канал выполнен в верхних половинах вкладыша и обоймы и верхней установочной подушке и соединен с кольцевой полостью. Дозирующая шайба установлена в вертикальном канале между верхней установочной подушкой и верхней половиной обоймы.

При этом, согласно заявляемому изобретению, в нижних половинах вкладыша и обоймы и в одной из нижних установочных подушек выполнен сквозной канал под углом 20-25° к плоскости горизонтального разъема вкладыша. В сквозном канале по всей толщине нижней половины вкладыша установлена вставка с, по меньшей мере, одним отверстием, выполненным вдоль продольной оси вставки и с, по меньшей мере, одним сквозным отверстием, выполненным под углом 55-120° к продольной оси вставки и сообщающимся с кольцевой полостью. Отверстие и сквозное отверстие не пересекаются. В сквозном канале между нижней установочной подушкой и нижней половиной обоймы установлена дозирующая шайба.

Выполнение отдельного сквозного канала в нижних половинах вкладыша и обоймы и нижней установочной подушке и установленной в сквозном канале вставкой с, по меньшей мере, одним отверстием во вставке, выполненным вдоль ее продольной оси, позволяет независимо подавать необходимое количество масла на опорную поверхность подшипника и предотвращает режим сухого трения. Раздельный подвод масла на опорную часть и упорные колодки обеспечивает надлежащие условия смазки, тем самым, повышая надежность работы опорно-упорного подшипника турбоагрегата. По результатам расчетно-экспериментальных исследований, проведенных заявителем, выполнение сквозного канала под углом 20-25° к плоскости горизонтального разъема вкладыша является оптимальным с точки зрения подачи масла к опорной поверхности.

Выполнение, по меньшей мере, одного сквозного отверстия во вставке под углом 55-120° к ее продольной оси и сообщающегося с кольцевой полостью, предназначено для исключения застоя масла и его свободной циркуляции в кольцевой полости.

Выполнение отверстия и сквозного отверстия во вставке не пересекающимися позволяет предотвратить смешивание потоков подаваемого масла к опорной поверхности и упорным колодкам.

Установка дозирующей шайбы в сквозном канале между нижней установочной подушкой и нижней половиной обоймы позволяет отдельно регулировать расход масла на опорную поверхность и определить необходимый расход масла для данной поверхности трения. За счет отдельной подачи необходимого количества масла на опорную поверхность подшипника через дозирующую шайбу обеспечивается выбег турбоагрегата без повреждения шейки вала.

С целью дополнительного повышения надежности работы опорно-упорного подшипника между установочными кольцами и с двух сторон от вертикальной оси верхней и нижней половин вкладыша симметрично установлены маслозащитные уплотнения. Установка маслозащитных уплотнений предотвращает попадание отработанного масла с опорной поверхности на упорные колодки и позволяет предотвратить смешивание потоков масла с различной температурой, что способствует повышению надежности работы подшипника в целом.

Предлагаемая конструкция опорно-упорного подшипника с раздельным подводом масла к упорной и опорной поверхностям в раскрытой выше совокупности существенных признаков позволяет повысить надежность работы опорно-упорного подшипника, уменьшить потери мощности турбоагрегата на трение, что приводит к повышению КПД турбоагрегата в целом.

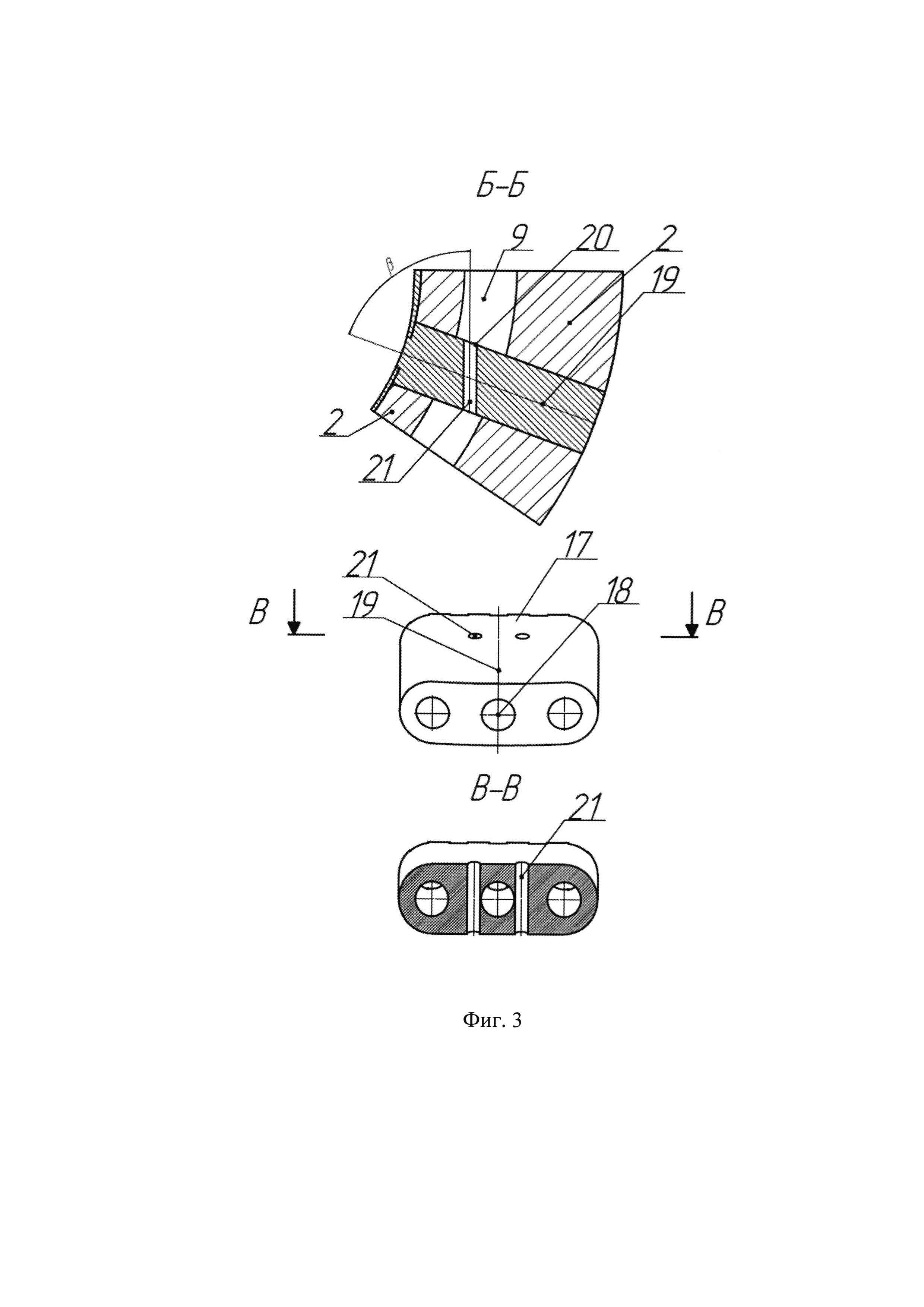

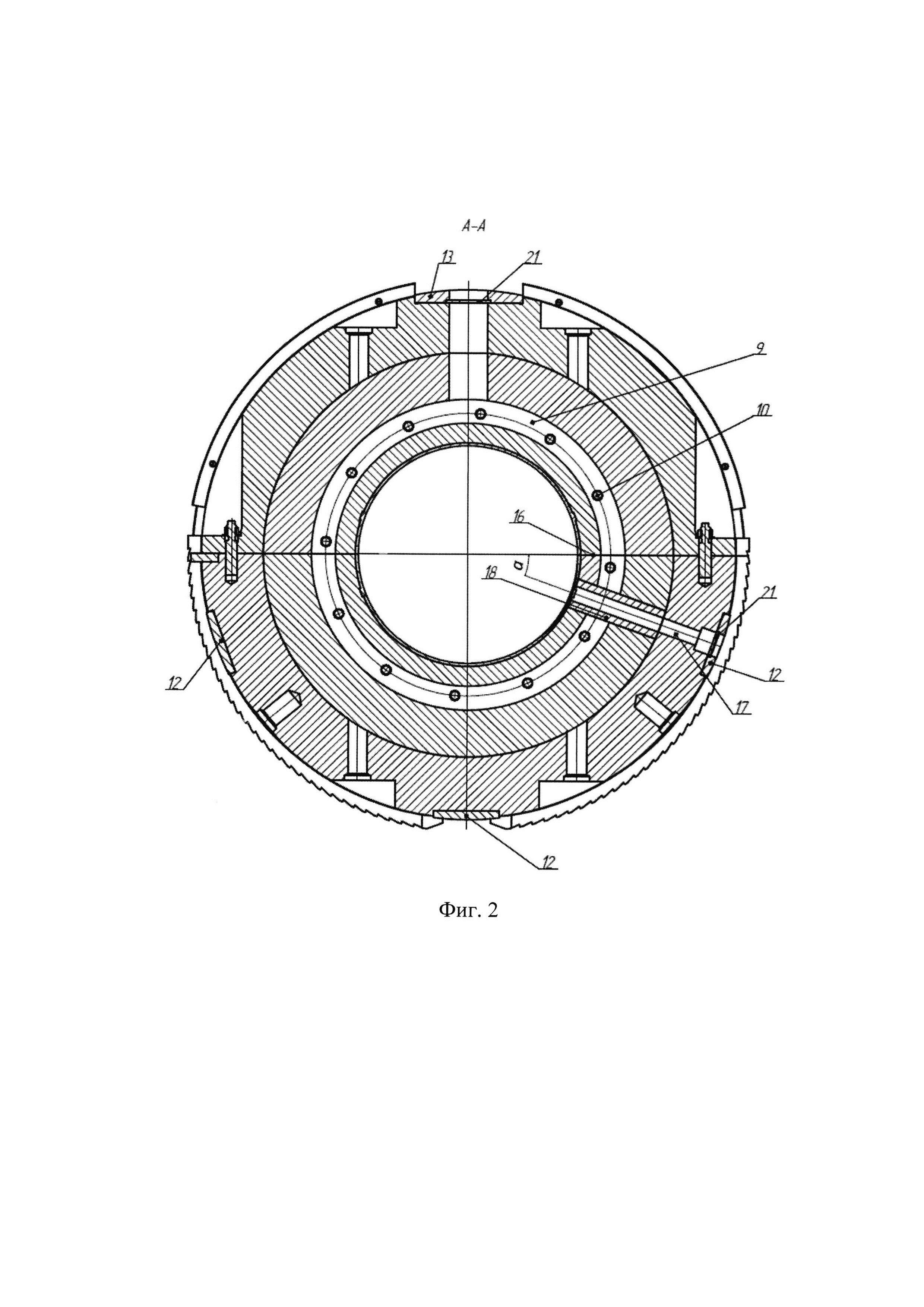

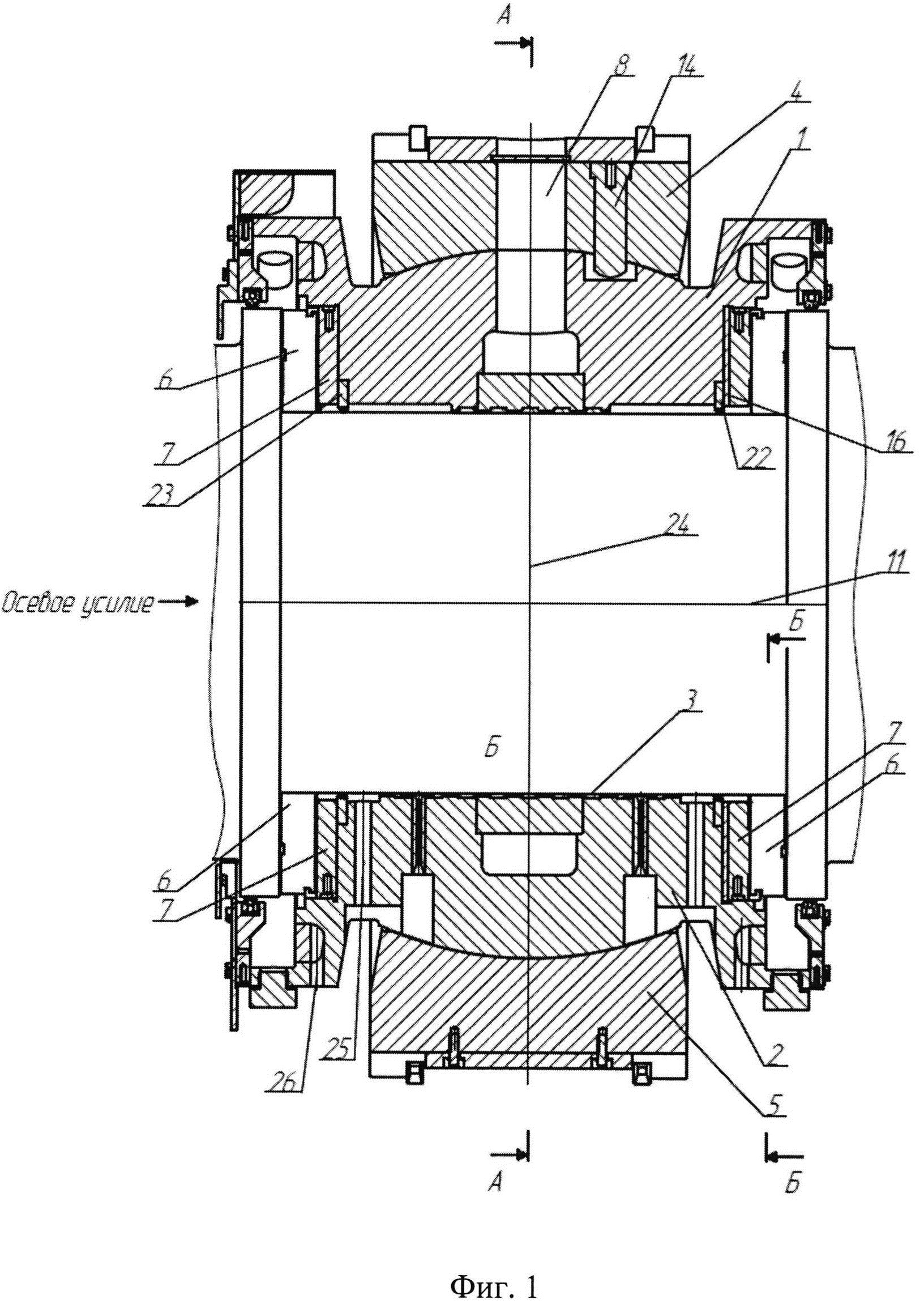

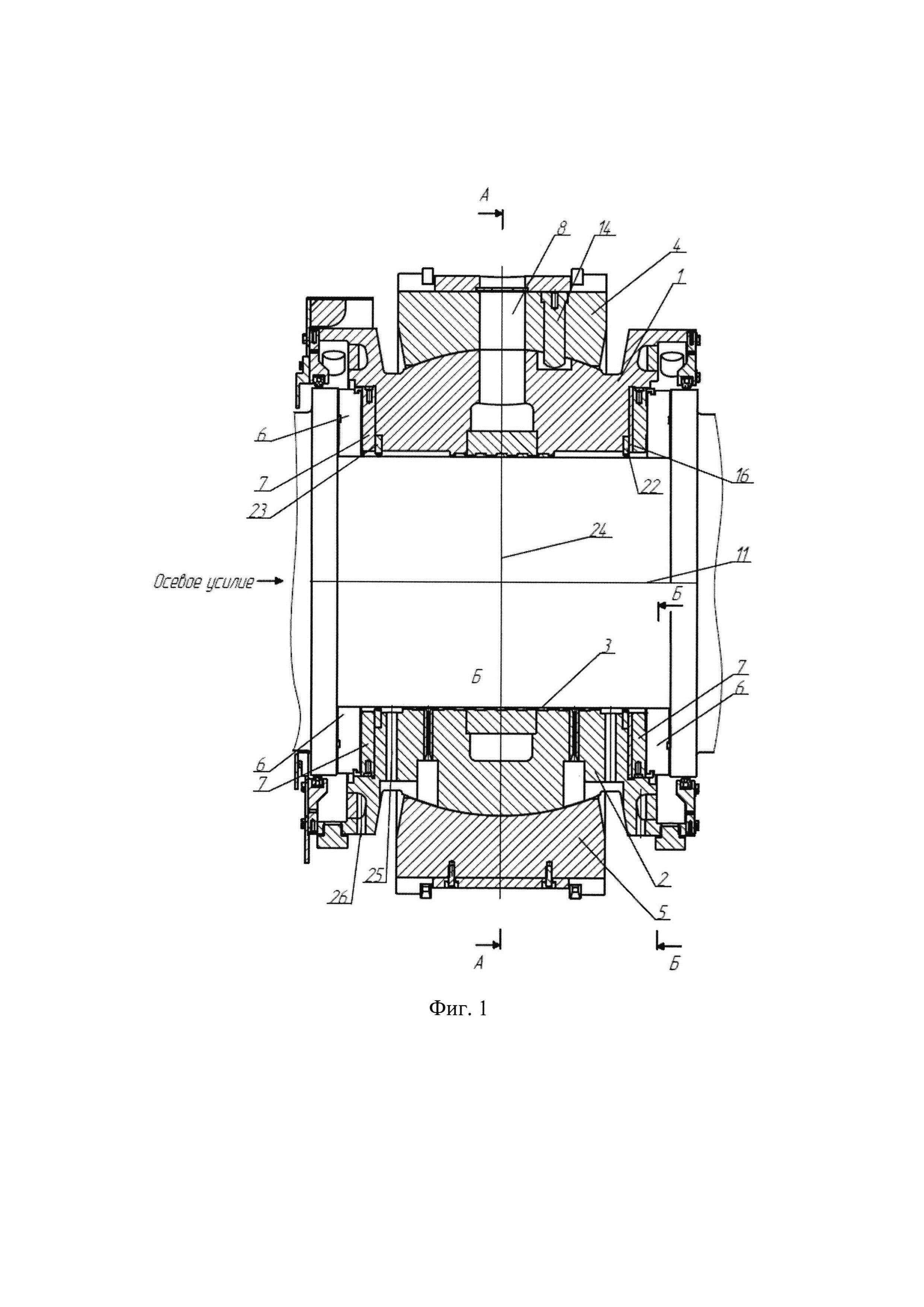

Сущность предлагаемого технического решения поясняется графическими материалами. На фиг.1 представлен главный вид опорно-упорного подшипника, на фиг. 2 - разрез А-А, на фиг. 3 - вставка и разрез Б-Б.

Представленные графические материалы содержат пример конкретного выполнения опорно-упорного подшипника с раздельным подводом масла.

Опорно-упорный подшипник содержит сферический вкладыш, состоящий из верхней половины 1 и нижней половины 2 с опорной поверхностью 3. Сферический вкладыш установлен между верхней половиной 4 и нижней половиной 5 обоймы со сферической внутренней расточкой. Обойма установлена в корпусе (на фиг. 1 не показан) подшипника. Упорные колодки 6 закреплены на установочных кольцах 7. Установочные кольца 7 с упорными колодками 6 расположены симметрично относительно вертикальной оси 8 вкладыша. Кольцевая полость 9 выполнена в верхней половине 1 и нижней половине 2 вкладыша. Кольцевая полость 9 соединена с отверстиями 10 для подачи масла к упорным колодкам 6, выполненными в верхней половине 1 и нижней половине 2 вкладыша. Верхняя установочная подушка 11 установлена в верхней половине 4 обоймы и предназначена для создания натяга между корпусом подшипника и обоймой. Нижние установочные подушки 12 установлены в нижней половине 5 обоймы для обеспечения центровки вкладыша относительно оси вала 13. Упорные гребни 14 предназначены для передачи осевого усилия (на фиг.1 обозначено стрелкой) на упорные колодки 6. Вертикальный канал 15 выполнен в верхней половине 4 обоймы, верхней половине 1 вкладыша и верхней установочной подушке 11 и соединен с кольцевой полостью 9. Дозирующая шайба 16 установлена в вертикальном канале 15 между верхней установочной подушкой 11 и верхней половиной 4 обоймы. Стопорный штифт 17 исключает проворот вкладыша в обойме. Масляные уплотнения 18 расположены симметрично относительно вертикальной оси 8 вкладыша и предотвращают утечки масла из корпуса подшипника.

В нижней половине 2 вкладыша, нижней половине 5 обоймы и нижней установочной подушке 12 выполнен сквозной канал 19 под углом α=20-25° к плоскости горизонтального разъема 20 вкладыша. Диаметр сквозного канала 19 определяется требуемым расходом масла, зависящим от мощности турбоагрегата. В сквозном канале 19 по всей толщине нижней половины 2 вкладыша установлена вставка 21 с отверстиями 22, выполненными вдоль продольной оси 23 вставки 21, для подачи масла к опорной поверхности 3 вкладыша и сквозными отверстиями 24 с осью 25, выполненными под углом β=55-120° к продольной оси 23 вставки 21, и сообщающимися с кольцевой полостью 9. Отверстия 22 и сквозные отверстия 24 не пересекаются для предотвращения смешивания потоков масла, подаваемых к опорной поверхности 3 и упорным колодкам 6. Количество отверстий 22 определяется требуемым расходом масла. В конкретном примере во вставке 21 выполнено три отверстия 22. Количество сквозных отверстий 24 определяется требуемым расходом масла. В конкретном примере во вставке 21 выполнено два сквозных отверстия 24. Значение величины угла (3 определяется минимальным и максимальным диаметрами кольцевой полости 9.

В сквозном канале 19 между нижней установочной подушкой 12 и нижней половиной 5 обоймы установлена дозирующая шайба 25. Дозирующая шайба 16 и дозирующая шайба 25 предназначены для регулирования расхода масла. Проведенные заявителем расчеты показывают, что возможность регулирования расхода масла, используя дозирующие шайбы 16 и 25 с отверстиями разных диаметров, отдельно для подачи масла на опорную поверхность 3 и на упорные колодки 6, позволяет определить необходимый расход масла для каждой из поверхностей трения.

Между установочными кольцами 7 и с двух сторон от вертикальной оси 8 верхней половины 1 и нижней половины 2 вкладыша симметрично установлены маслозащитные уплотнения 26. Маслозащитные уплотнения 26 состоят из двух половин, соответственно для верхней половины 1 и нижней половины 2 вкладыша и предназначены для предотвращения попадания отработанного масла с опорной поверхности 3 вкладыша на упорные колодки 6 и их дополнительного нагрева от отработанного масла, а так же для успокоения потока масла, вытекающего из зазора между вкладышем и валом.

Отверстия 27 для слива масла с опорной поверхности 3 расположены между опорной поверхностью 3 и маслозащитными уплотнениями 26 и предназначены для спокойного слива масла в корпус подшипника.

После маслозащитных уплотнений 26 расположены сквозные отверстия 28, выполненные в нижней половине 2 вкладыша и предназначенные для слива масла с упорных колодок 6.

Между маслозащитными уплотнениями 26 и опорной поверхностью 3 вкладыша образована полость 29, в которую попадает отработанное масло.

Предлагаемая конструкция опорно-упорного подшипника с раздельным подводом масла работает следующим образом.

При работе турбоагрегата, осевое усилие, возникающее в проточной части турбины передается через упорные гребни 14 вала 13 на упорные колодки 6, которые, в свою очередь, воспринимая осевое усилие, передают его установочным кольцам 7 и сферическому вкладышу. И далее осевое усилие передается через обойму на корпус подшипника.

Масло, подаваемое с давлением 0,06-0,12 МПа, через дозирующую шайбу 16 по вертикальному каналу 15 поступает в кольцевую полость 9, далее разделяясь на два потока (левый и правый), проходит через отверстия 24, и, заполняя кольцевую полость 9, через отверстия 10 направляется к упорным колодкам 6. Одновременно, поток масла через дозирующую шайбу 25 в нижней установочной подушке 12 по каналу 19 через вставку 21, затем через отверстия 22 направляется к опорной поверхности вкладыша 3.

Отработанное масло с опорной поверхности 3 вкладыша отводится вдоль вала 13 в полость 29, и задерживается маслозащитными уплотнениями 26, предотвращая попадание отработанного масла на упорные колодки 6, и через отверстия 27 сливается в картер подшипника (на фиг. 1 не показан). С упорных колодок 6 отработанное масло через отверстия 28 так же направляется в картер подшипника.